| 碳化钨粉闭路循环生产新工艺 |

2. 江西钨业集团有限公司,南昌 330046

2. Jiangxi Tungsten Industry Group Co, Ltd, Nanchang 330046, China

碳化钨粉生产过程中不可避免地会产生大量的刮舟料(主要是碳化钨料块表面刮下物)、筛上物余料等生产废料.关于碳化钨以及含钨废料的回收工艺已有报道[1-2],但报道所述工艺流程偏长,并且这些介绍的工艺都需要涉及硬质合金或湿法冶金.因此寻找一种低成本的碳化钨生产废料处理方法对降低生产成本、实现增产节支至关重要.

传统的碳化钨粉刮舟料处理工艺是:同粒级的刮舟料累计达到一定数量后,集中配碳、碳化.由于刮舟料存放时间长容易吸潮、氧化,总碳含量不均匀,所以配碳后生产出来的碳化钨粉总碳含量难以精确控制,往往要再次重新配碳、碳化.而且,由于操作人员的刮舟习惯不同,刮舟料总碳含量不均匀,无法准确取样检测,也会导致重新配碳、碳化后的碳化钨总碳含量难以精确控制,使碳化好的产品再次进行改配.

传统的筛上物处理工艺是:同粒级的筛上物累计达到一定数量后,集中进行破碎,筛上物破碎过筛后产生的二次筛上物做废料处理,传统的筛上物的破碎采用粗放式的破碎方式,没有按照筛上物的成分进行分类破碎,往往一次破碎后的筛上物含碳量偏高不能直接做产品使用.而且由于同样粒级的碳化钨粉粒度分布等物理性能相差甚远,多批次半成品搭配进正常产品中,会改变最终产品的粒度分布等物理性能,严重影响碳化钨粉的产品质量.

本文介绍一种利用传统碳化钨粉生产流程闭路循环综合利用碳化钨粉生产废料的工艺.通过两年多的摸索、试验,采用新工艺处理碳化钨生产废料获得成功并应用于工业生产.本工艺充分利用了传统的碳化钨粉生产工艺流程,在不增加设备和工序的情况下提高了碳化钨粉的金属直收率,改善了碳化钨粉的产品质量.

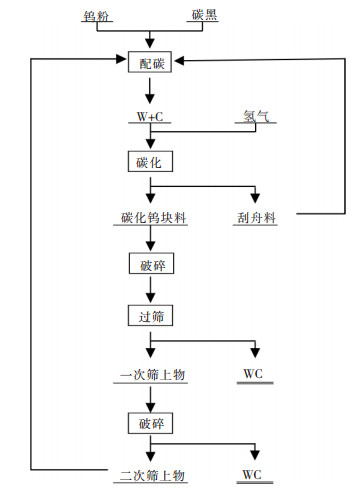

1 碳化钨粉的生产工艺流程碳化钨粉的闭路循环生产工艺流程见图 1.新工艺运行一年间碳化钨粉产品未因新工艺运行出现质量问题,碳化钨粉直收率由97%提高到了99.5%,大大降低了碳化钨废料的产出率.

|

| 图 1 碳化钨粉的闭路循环生产工艺流程 |

2 闭路循环生产 2.1 刮舟料的处理

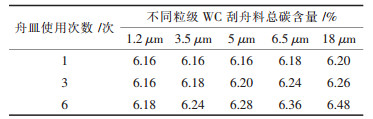

实验研究碳化钨粉刮舟料的含碳量与舟皿的使用次数与碳化钨粉的粒径关系,如表 1(以总碳含量为6.16%的碳化钨为例).

| 表 1 刮舟料含碳量与粒径关系表 |

|

| 点击放大 |

由表 1可知,可以按照刮舟料的碳含量在配碳时,掺入刮舟料减少碳黑的加入量,刮舟料的掺入量可以根据舟皿的使用时间、碳化钨粉的粒度、碳化温度来快速判定,也可以通过将刮舟料混合均匀后取样化验确定.

将同批产品产生的刮舟料在配碳时不断少量掺入,达到了同批次产品刮舟料同批次消化的目的,杜绝了因刮舟料改配而导致生产成本增加的做法,还削除了不同粒度分布的刮舟料掺入正常碳化钨产品而导致正常碳化钨产品的粒度分布受影响的问题.

2.2 筛上物的处理经高温碳化后的碳化钨块料需要再经过滚动球磨破碎筛分才能成为产品,破碎后的碳化钨块料筛分产生的筛上物数量很多,中细颗粒碳化钨筛上物主要由碳化钨粉和石墨粒子组成,粗颗粒碳化钨粉的筛上物主要是未破碎的块料.

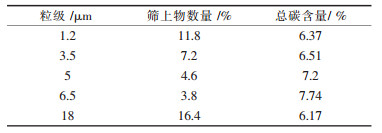

碳化钨粉筛分产生的筛上物重量百分含量及总碳含量关系如表 2所示(以总碳含量为6.16%的碳化钨为例).

| 表 2 碳化钨粉筛上物数量及总碳含量关系 |

|

| 点击放大 |

由表 2可知,碳化钨筛上物数量较多,尤其是粗颗粒碳化钨筛上物数量很大,必须进行回收处理,以提高工序直收率.并且,中细颗粒碳化钨粉筛上物由于夹杂石墨粒子总碳含量明显高于产品,而粗颗粒碳化钨筛上物总碳含量与产品相差无几.为减少石墨粒子,应在碳化钨粉生产过程中要求舟皿垫衬无灰纸以减少舟皿脱落的石墨粒子进入产品,同时还应该要求操作时刮舟尽量干净.

对筛上物的破碎应选择破碎强度远高于滚动球磨机的振动球磨机,再根据筛面石墨粒子含量严格控制破碎时间,达到控制破碎后筛上物的游离碳含量的目的,破碎后的一次筛上物可以直接作为产品销售.

数量较少的一次筛上物和含有大量石墨粒子的二次筛上物均可返回配碳工序使用,经多次循环后的二次筛上物做废料处理.

3 结语(1)实际生产中,碳化钨刮舟料、筛上物的总碳含量与碳化钨粉粒级和碳化温度以及舟皿次数相关,应通过取样化验的掌握总碳含量的变化规律,以确保配碳时准确的加入量;

(2)碳化钨粉的闭路循环生产工艺对提高产品直收率具有明显的效果.

| [1] |

张立, 陈泳华, 吴玉霜. 废钨粉和碳化钨粉综合利用工艺[J].

稀有金属, 1997, 20(1): 76–79.

|

| [2] |

陈立宝, 贺跃辉, 黄伯云, 等. 钨合金废料的资源再生利用技术[J].

粉末冶金技术, 2003, 21(3): 169–174.

|

2010, Vol. 24

2010, Vol. 24