| 石蜡工艺拉丝模产品的生产工艺研究 |

采用石蜡工艺生产硬质合金拉丝模在国内外一直是该行业急需攻克的难题.首先石蜡用作硬质合金生产的成型剂具有许多优点:在所有成型剂当中它最为纯洁,其残存碳量低(通常在0.1%以下),产品不易脏化;能够满足混合料制备的自动化喷雾干燥制粒工艺要求,可大大减少传统生产工艺中人工操作因素带来的混合料制粒不均匀及人为引起的产品脏化,提高了产品内在材质的质量,稳定了产品性能.但是,石蜡成型剂的不足或缺点在于其压坯强度不如橡胶、SBP、SBS等其他成型剂.因此石蜡工艺生产几何形状复杂的拉丝模制品内部容易产生分层、裂纹,成型的难度相对较大.目前国内外绝大多数厂家都不用石蜡工艺生产拉丝模,国外一流的硬质合金厂家用石蜡工艺生产拉丝模都不是一次成型,而是通过2~3次加工的方法成型,这种方法虽然克服了上述石蜡工艺生产的缺点,但工艺流程较长,中间加工环节较多,加工时引起的粉尘多,造成物料浪费大.

为适应拉丝模市场高档产品需求,结合某公司拥有的先进生产工艺技术装备,采用酒精-石蜡-喷雾干燥制粒工艺,在混合料制备、压制成型、脱蜡烧结等方面进行了工艺研究,摸索出了石蜡工艺拉丝模产品的优化工艺.

1 研究方法拉丝模的失效表现为二种形式:一是模芯开裂,二是磨损.除了因制模工艺不当,违反拉丝工艺(过拉)造成模芯开裂之外,硬质合金模芯的材质分层、裂纹、或脏化孔现象也是造成开裂的主要原因.当然,如果合金材质硬度低,孔隙度大,严重渗碳,则无疑会造成耐磨性差、容易磨损.基于此述,硬质合金拉丝模的质量可以表述为:

(1)具有好的硬度和耐磨性,孔隙度低,无渗碳和脱碳现象;

(2)材质不出现分层、裂纹、和脏化孔现象等.

通过对常用牌号YG8L的生产工艺调试,以及大批量产品的生产工艺过程的研究,以寻求解决问题的办法,优化拉丝模的生产工艺.

主要生产过程为:采用酒精石蜡喷雾干燥制粒工艺制取混合料,在16t自动压机上实现自动压制,在一体炉里实现H2脱蜡、真空烧结.具体工艺流程为配料-湿磨-喷雾干燥制粒-自动压制成型-脱蜡、真空烧结.

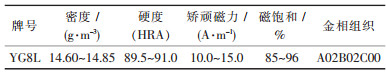

研究的内容或范围包括:①成型剂石蜡的使用情况;②喷雾干燥制粒工艺;③压模的收缩系数、以及模具结构;④脱蜡、烧结工艺.生产的拉丝模产品材质性能应达到表 1指标.

| 表 1 拉丝模产品材质性能指标要求 |

|

| 点击放大 |

2 结果与讨论 2.1 石蜡成型剂的选择与用量

硬质合金生产的成型剂通常使用全精炼石蜡,牌号规格一般为52#~58#.众所周知,不同牌号的石蜡,其熔点、常温下的性状都有差异.52#石蜡的熔点是52℃,56#蜡的熔点就是56 ℃.石蜡熔点不同,其在室温下的柔软程度、黏性以及残碳性亦不同.在25 ℃时,56#蜡的针入度为19,60#蜡的针入度为17.即随着熔点的升高,其柔软性变差.因此,选择合适的石蜡是生产硬质合金拉丝模工艺中的一个技术关键.

另外,石蜡混合料随着季节天气的变化,柔软性亦会有所变化.在酷热的夏天,物料比较柔软,黏结性也比较大,因此压制容易成型;相反,在寒冷的冬天,物料料粒相对硬一点,对拉丝模制品的压制性能会有一定影响.在这种情况下,压制车间内要求安装空调,保持恒温、恒湿的作业环境,甚至可以考虑把物料适当加热升温以起到软化物料的作用,能有效地解决压制分层、裂纹问题.

关于石蜡的加入比例问题,研究中作了不同添加量的对比试验,其添加量分别为:2.0 %、2.1 %、2.2 %、2.3 %、2.5 %、3.0 %.经对大批量生产的结果统计来看,增加成型剂的用量有利于物料成型性能的提高,但过高的石蜡用量将会影响压制工艺如保压时间、压力等,同时还会影响到压块烧结时的收宿,进而影响到制品尺寸的精度控制.反复验证的结果,拉丝模牌号混合料的石蜡添加量控制在2.0 %~ 2.2 %范围是合适的.

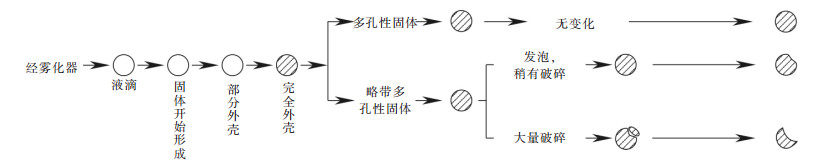

2.2 喷雾干燥制粒工艺优化喷雾干燥的原理是:WC在酒精中的悬浮液(通常称为“料浆”)通过压力泵在喷雾塔体内、热的N2气流中喷雾成细小的液滴,在它下落过程中,酒精被蒸发而成为颗粒状的产品,从塔底部排除,称为喷雾干燥.喷雾干燥速度十分迅速,整个过程只需要在几秒钟内就完成.雾化液滴在干燥过程中的特性如图 1所示.

|

| 图 1 喷雾液滴在干燥过程中的特性 |

图 1反映出,在干燥过程中,首先是液滴表面酒精被热N2气流蒸发而带走,形成固体外壳.随着干燥过程的继续,芯部的酒精也将透过外壳被蒸发掉,最后得到的是多孔性、球状的固体料粒.如果喷雾干燥的工艺参数控制不恰当,特别是当N2气温度太高,就会在液滴表面很快形成比较厚实的外壳,同时还将导致酒精的蒸发速率加快,因此,芯部酒精蒸汽的溢出有可能导致外壳的破裂,从而得到图 1中所示的“半边粒子”或“苹果状粒子”.还有一种可能就是得到空心度大的所谓“空心粒子”.出现此种现象将影响混合料料粒的压制性能.在生产过程中通过物理检测也可以发现产品的松装密度偏低、流动性差,而且表现为不稳定.

为了攻克石蜡工艺拉丝模产品在压制成型方面存在易分层、裂纹等难题,本文对喷雾干燥制粒工艺的技术进行了攻关,取得了满意的效果.

(1)控制料浆的“含固率”在75%,不能出现稍大的偏差.这主要取决于喷雾塔(型号BP-300)的设计,其热交换平衡计算是按WC与酒精比例3:1.如果含固率太低将影响喷雾干燥的热交换量不足,料粒干燥不透,含湿量偏高,影响物料料粒的压制性能.

(2)喷雾雾化压力控制在1.0~1.2MPa,塔体N2气的出口温度控制在95~100℃,同时需要将N2气的进风温度控制在180~200℃.关于进风温度控制,可以通过调节和控制喷雾塔的抽、送风机之间的压差来实现,从而消除“空心粒子”,提高实心粒子率,进而保证混合料粒的松装密度和流动性的均匀稳定性.这是提高喷雾干燥物料的压制性能的有效途径.

(3)启喷温度不能太高.通常控制启喷时N2气的出口温度不超过120℃.并且为了保证喷雾初始阶段不出现塔温急剧下降,可以使用单支喷枪启喷,待塔温稍微稳定之后再改用双支喷枪同时喷雾.这其实也是为了控制喷雾工艺参数的稳定,以保证喷雾料粒的质量不出现波动.

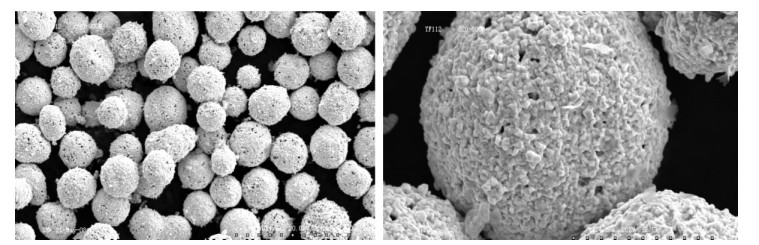

图 2是YG8L牌号喷雾料粒的SEM照片.

|

| 图 2 YG8L牌号喷雾料粒的SEM照片 |

2.3 压模收缩系数的选择及模具结构的改进

压块尺寸与烧结品相应尺寸之比称之为压模收缩系数.此值与压块的相对密度有关,因为最终烧结制品均应达到理论密度.在一定的范围内,压块的相对密度愈大,则收缩系数愈小;相反则收缩系数愈大.过小或过大的相对密度都不利于硬质合金生产的压制成型.当相对密度偏小时,料粒在压制过程中不能产生变形,导致压块内部孔隙尺寸太大、太多,在烧结过程中无法完全消失,从而导致烧结之后的合金残存较多的孔隙,以至影响产品的耐磨性;另外,相对密度偏小也容易使压块发生烧结变形.当压块的相对密度偏大,则由于压块中的弹性应力、弹性张力的作用,使压块从压模中脱出时容易产生分层、裂纹现象.因此,压模收缩系数的确定必须以压块压制到不出现分层或裂纹的最大压块密度时的收缩系数来确定.

使用石蜡喷雾制粒料生产拉丝模,与传统滚筒制粒工艺相比,混合料的料粒更细,粒度分布、含湿量、松装密度、流动性及其均匀性等方面都完全不同,因此必须对模具收缩系数进行研究.研究中选择了两套有代表性的模具进行试验:油压模(内径收缩系数定为1.23,外径收缩系数定为1.235),自压模(内径收缩系数定为1.21,外径收缩系数定为1.22),此收缩系数模具试生产出的压坯严重裂纹,烧结后制品尺寸也无法达到要求.之后根据产品的实测数据算出模具的实际收缩系数,以此数据为依据并结合产品的形状、大小最终确定收缩系数(油压模,内径收缩系数定为1.25~1.256,外径收缩系数定为1.258~1.264;自压模,内径收缩系数定为1.22,外径收缩系数定为1.238).

同时,为了有效控制压块的分层、裂纹现象,对压模结构也做了相应的改进.经过多次试验生产及改进,最终采取改变模具设计方案从而得到改善.自压模采取改变上下冲头方向,由原来下冲带孔改为上冲带孔,从而不但能顺利生产,还节约了原来下冲带孔漏掉的物料;油压模采取提高模具光洁度(达到▽ 12)以及改变上冲45℃倒角及其高度.另经过生产实践,改变油压模的脱模锥度,从而使原来需要双向压制改为单向压制及油压小制品转向自压生产,大大提高了生产效率,使产品能及时交货,为公司赢得了市场.

2.4 脱蜡、烧结工艺的优化由于拉丝模产品的结构比之普通焊接刀片复杂,压块的纵向截面更为不一致,各部位的密度更加不均匀,因此,压制阶段容易留下应力,所以,拉丝模产品的脱蜡、烧结工艺与普通焊接刀片相比有明显差异.

采用石蜡工艺拉丝模产品的脱蜡升温速度宜慢,采用的是脱蜡-真空烧结一体炉通H2脱蜡后进行真空烧结.经对不同规格的产品作了多次试验,得出了一定的经验:一般情况下,小拉丝模制品可在原刀片工艺基础上适当降低升温速度,尺寸大的拉丝模(直径40mm以上)在降低升温速度的基础上采取分段保温、适当延长保温时间,以保证脱蜡完全的同时避免制品在应力集中处或弱面处出现裂纹现象.

对于烧结过程中期,由于碳氧反应激烈进行,并放出大量气体,炉内真空度下降,此时应减慢升温速度,使气体排出炉外.为使碳氧反应尽可能彻底,除提高炉内真空度外,还应该在固相烧结温度下保温,这对于降低合金孔隙度是有效的,另外,还可以起到烧结体的均热作用.烧结末期升温应较慢,使烧结体在接近平衡条件下出现液相,完成收缩,并构成合金的最终组织.

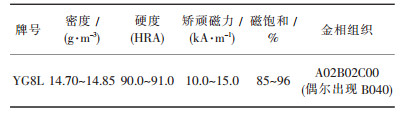

表 2、表 3、图 3是某公司石蜡工艺拉丝模合金合金的烧结工艺制度以及大批炉前产品的抽检结果.

| 表 2 石蜡工艺拉丝模合金的脱蜡、烧结制度 |

|

| 点击放大 |

| 表 3 石蜡工艺拉丝模制品大批炉前检查结果 |

|

| 点击放大 |

|

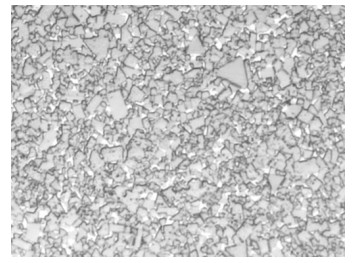

| 图 3 YG8L拉丝模制品的金相组织照片(×1500) |

此外,在多次烧结实验中还发现拉丝模的黏舟面有因黏舟或其他原因引起的渗碳现象,经过对脱蜡工艺的逐步改良,辅以刷舟质量的改进,问题已基本得上得到解决,不再发生类似情况;烧结后部分制品“前掉”现象集中在黏舟部分的外缘,经分析确定为制品在收缩过程中与舟皿接触部分毛刺所引起,在半检装舟时将毛刺刷干净即可解决.

对于石蜡成型剂拉丝模制品在烧结后有空隙度高的现象,部分产品需将压模收宿系数调整或提高烧结温度或加压烧结可解决该产品质量.经过各方面工作,最终使拉丝模质量逐步稳定并能满足客户的质量和外观要求.

3 结论(1)通过对石蜡工艺YG8L牌号拉丝模制品生产工艺过程的研究,较好地解决了采用石蜡工艺生产形状结构复杂的拉丝模制品中存在的难成型或无法成型的难题,实现了石蜡工艺拉丝模制品的工业规模化生产.

(2)采用喷雾干燥制粒的混合料制备工艺,通过调整或控制喷雾干燥制粒的工艺参数可以获得适合石蜡工艺生产拉丝模制品的混合料:①基于喷雾塔的设计热交换平衡计算是按WC与酒精的比例为3:1,因此,控制料浆“含固率”在75%是喷雾生产工艺的基本原则,只有这样才能保证物料的含湿量;②喷雾干燥的“启喷温度”不宜太高(120℃以下),N2气的出口温度控制在95~100℃,同时将进风温度控制在180~200℃,以消除“空心粒子”,提高实心粒子率,保证混合料粒的松装密度和流动性均匀稳定,是提高物料压制性能的有效途径;③选择56#全精练石蜡,添加比例在2.0%~2.2%,保持恒温、恒湿的压制作业环境条件是克服拉丝模制品生产出现分层、裂纹问题的一大措施;④调整压模收缩系数,采用适当的模具结构是解决石蜡工艺拉丝模压制分层、裂纹问题的关键.石蜡工艺的压模收缩系数比橡胶、SBS要大些,自压模的内径收缩系数可定为1.22,外径收缩系数定为1.238;⑤石蜡工艺拉丝模产品的脱蜡升温速度宜慢,采取分段保温、适当延长保温时间,以保证脱蜡完全的同时避免制品在应力集中处或弱面处出现裂纹现象.

2010, Vol. 24

2010, Vol. 24