| 某铅锌多金属矿组合抑制剂降砷试验研究 |

某地铅锌多金属硫化矿石[1],铅品位3.20 %、锌品位2.05 %、含银21g/t、砷0.21 %.在磨矿细度-0.074 mm80 %条件下,采用铅锌依次优先浮选流程,产出含银铅精矿和锌精矿.因原矿含砷导致银铅精矿、锌精矿中砷达2 %左右,而影响精矿产品的销售.

本次试验研究首先详查矿石中铅、砷(毒砂)、锌等硫化矿物粒度特性,镶嵌关系,赋存状态.在不改变磨矿细度,铅锌优先浮选流程条件下,着重进行筛选降砷药剂种类、配伍、用量等工艺条件的试验.应用混合药剂协同效应理论[2],自行研究设计XY-3复合抑制剂强化铅、砷分选.最终闭路试验获得As<0.60%含银铅精矿和As<0.30 %锌精矿.

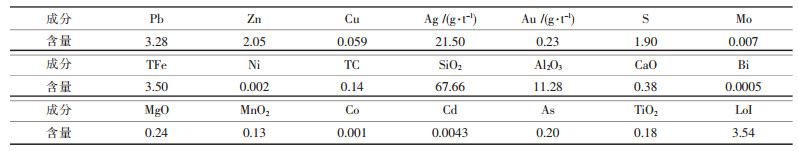

1 矿石性质简述 1.1 原矿的化学组成与矿物组成原矿的化学多元素分析结果见表 1.

| 表 1 原矿多元素分析结果/% |

|

| 点击放大 |

1.2 主要矿物镶嵌粒度及特征

(1)闪锌矿.闪锌矿嵌布粒度不均匀,小于0.03mm粒级10%左右.这部分细粒闪锌矿呈锯齿状、落湾状与方铅矿连生,少量闪锌矿中包有微细粒方铅矿的包裹体.闪锌矿中包有粒度小于0.02mm粒级的黄铜矿,其中黄铜矿呈浑圆状、椭圆状、乳滴状,线状闪锌矿呈固溶体结构,有少量闪锌矿中包有细粒毒砂.

(2)方铅矿.方铅矿与闪锌矿、黄铜矿共生关系密切,方铅矿中有少量的闪锌矿包裹体存在,还有部分方铅矿呈细脉状穿入毒砂裂隙中.方铅矿嵌布粒度以粗粒为主,但细粒方铅矿交代闪锌矿,且包裹于闪锌矿中.

(3)毒砂.含砷矿物主要为毒砂,毒砂与闪锌矿、方铅矿等主要呈规则-半规则连生,有少量毒砂中包裹有闪锌矿、方铅矿、黄铜矿细粒,偶见毒砂呈细脉状分布于闪锌矿细脉边部,也可见方铅矿呈细脉状充填于毒砂的裂隙中.

2 铅锌浮选抑砷试验 2.1 原则流程方案确定(1)对原工艺流程产出的铅精矿进行抑砷浮铅分离试验,以抛弃含砷精选尾矿,但此方案无论添加何种抑砷药剂,铅-砷无法有效分离,铅精矿中含砷为1%左右,更不能抛弃含砷精选尾矿.

(2)对原工艺流程产出的铅精矿进行抑铅浮砷分离试验,此方案亦无法达到铅砷有效分离,铅精矿中含砷仍为1%左右,既不能抛弃砷杂质,也不能获得合格铅精矿产品.

(3)在磨矿细度-0.074mm80%条件下,添加适量的抑砷组合药剂,从铅粗选中直接抑制砷可获得铅品位60%以上、含砷小于0.6%,回收率为73%的铅精矿.故此工艺能有效抑砷,降低铅精矿中砷的含量.

2.2 铅浮选砷矿物抑制剂选择(1)有机抑制剂抑砷的探索.有机抑制剂价格低廉且对环境污染小,有较好的应用前景.为此,对腐殖酸纳、木素磺酸钠、鞣酸、纤维素、栲胶、单宁、巯基乙酸钠等有机抑制剂, 进行单独或组合使用比较的探讨试验发现不管使用哪种抑制剂抑砷,铅矿物都不同程度的随之受到抑制,造成铅尾矿品位升高,回收率下降,进而会造成锌精矿中含铅超标.

(2)无机抑制剂抑砷的探索.无机抑制剂选择试验进行了硫化矿浮选常用抑制剂,石灰、氯化铵、亚硫酸钠、亚硫酸氢纳、硫酸钠、漂白粉、重铬酸钾、高锰酸钾、次氯酸钠等单独或与石灰组合使用比较.试验结果表明,多数无机抑制剂单独或与石灰组合使用,铅矿物也出现不同程度的受到抑制,造成铅尾矿品位升高,回收率下降.

经过反复筛选对比探讨,结合矿石性质研究,组合无机复合抑制剂XY-3与石灰配伍,作为铅浮选抑砷药剂,此时矿浆pH控制范围在8.3~8.8之间,所以要严格控制石灰用量(1000~800 g/t),调整好二者配比和用量,才会保证在开路试验中铅精矿70 %以上,砷小于0.5 %的技术指标.

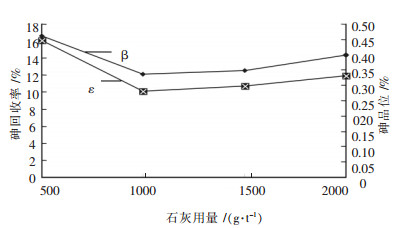

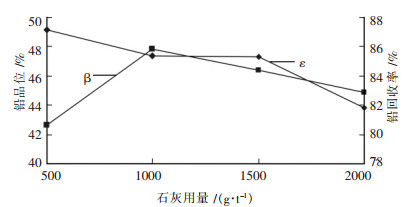

2.3 铅浮选抑砷影响因素(1)石灰用量对铅浮选影响.铅浮选抑砷添加单一的XY-3复合抑制剂,抑砷效果不明显,必须与石灰配合才奏效.不同的石灰用量对铅精矿中铅、砷的品位和回收率影响见图 1、图 2.

|

| 图 1 石灰用量对砷品位和砷回收率的影响 |

|

| 图 2 石灰用量对铅品位和铅回收率的影响 |

从图 1、图 2中石灰用量对铅、砷分离试验结果可见,石灰用量1000g/t时(pH=8.5左右)抑砷效果较好,增大石灰用量,抑砷效果相近,铅回收率下降4%左右.

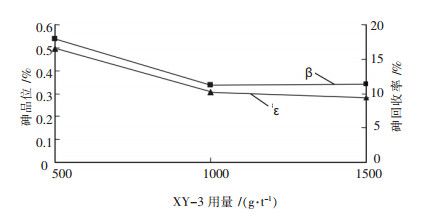

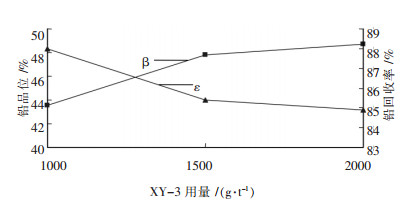

(2)复合抑制剂XY-3用量对铅浮选影响.铅浮选抑砷在确保矿浆pH=8.5左右条件下,重点进行了XY-3复合抑制剂用量试验.XY-3用量对铅、砷分离结果见图 3、图 4.

|

| 图 3 XY-3用量对砷品位和砷回收率的影响 |

|

| 图 4 XY-3用量对铅品位和铅回收率的影响 |

试验结果说明:XY-3用量在1.5~2kg/t范围,抑砷效果明显,继续加大用量铅粗精矿中含砷变化不大.

(3)石灰抑砷对锌浮选影响.锌浮选抑砷较铅浮选抑砷容易些,只需在锌浮选作业中加入大量石灰(大于3kg/t、pH控制在12左右)来抑制砷,锌则不受影响,锌精矿中砷可降至0.3 %以下.

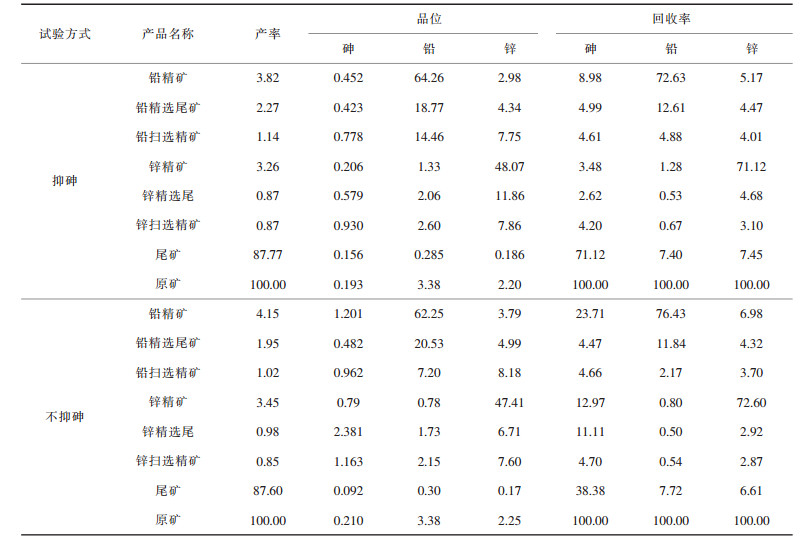

(4)综合条件全流程开路试验对比.试验采用铅锌优先浮选,铅循环用二粗二扫一精,锌循环采用一粗一扫一精,对抑砷与不抑砷最佳综合条件进行磨矿细度-0.074 mm80 %全流程开路试验.抑砷试验调整剂用“石灰+XY-3+水玻璃+硫酸锌”抑砷和锌;不抑砷试验采用调整剂“硫酸锌+碳酸钠+水玻璃”,试验结果列于表 2中.

| 表 2 开路试验结果/% |

|

| 点击放大 |

试验表明:在磨矿细度-0.074 mm80 %条件下,铅抑砷优先浮选流程中,铅精矿、锌精矿中砷品位均有大幅度降低,分别为0.452 %和0.206 %,达到铅、锌精矿产品含杂要求.

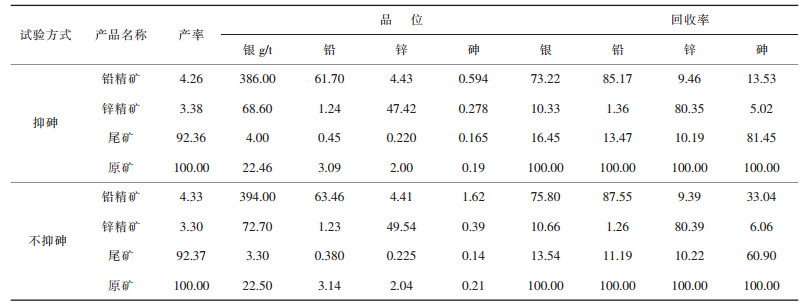

2.4 闭路试验在开路试验的基础上分别对抑砷和不抑砷进行全流程闭路试验.为确保铅、锌精矿品位和回收率,增加一次铅精选、铅扫选、锌扫选作业.闭路试验考虑到中矿返回所带入的剩余药剂,对药剂用量进行了适当的调整.各作业的中矿均为顺序返回,试验结果列于表 3中.

| 表 3 闭路试验对比结果/% |

|

| 点击放大 |

由磨矿细度-0.074 mm80 %抑砷和不抑砷的闭路试验结果对比,铅浮选不抑砷,铅精矿含砷超标,达到1.62 %;锌浮选添加石灰8000 g/t,锌精矿含砷小于0.4 %;铅浮选抑砷添加石灰、XY-3组合抑制剂,抑砷效果明显,铅精矿含砷降至0.6 %,锌浮选添加石灰7200 g/t,锌精矿含砷即可小于0.3 %.可达到抑砷目的.

3 结语(1)矿石中含砷矿物主要为毒砂,毒砂与闪锌矿、方铅矿等矿物主要呈规则-半规则连生,有少量毒砂中包裹有闪锌矿、方铅矿、黄铜矿细粒,偶见毒砂呈细脉状分布于闪锌矿细脉边部,也可见方铅矿呈细脉状充填于毒砂的裂隙中.

(2)铅锌浮选抑砷试验,进行了砷矿物抑制剂单独使用或组合使用探讨,经过详细条件优化试验,在不改变磨矿细度及铅、锌顺序优先浮选流程,添加XY-3复合抑制剂和石灰组合使用,强化铅、砷有效分选.最终综合条件全流程闭路试验,获得含砷小于0.6 %、含锌小于5 %、铅大于61 %、铅回收率大于85 %的铅精矿;含砷小于0.3 %、含铅小于1.5 %、锌大于45 %、锌回收率大于80 %的锌精矿.

(3)抑砷药剂对铅也有抑制作用,该矿中的方铅矿对抑制砷药剂很敏感,在抑制砷的同时,铅也不同程度被抑制.造成铅回收率下降,同时还会使锌精矿中铅含量升高,影响锌精矿产品质量,故铅浮选添加适量XY-3复合剂和石灰组合使用至关重要.

| [1] |

胡熙庚.

浮选理论与工艺[M]. 北京: 冶金工业出版社, 1991.

|

| [2] |

张闿.

浮选药剂的组合使用[M]. 北京: 冶金工业出版社, 1994.

|

2010, Vol. 24

2010, Vol. 24