| 某厂300kA铝电解槽节能潜力分析与实践 |

2008年以来,由于受金融危机的影响,国内电解铝行业面临着巨大的困难.加之电力价格的优惠政策取消,电价不断上涨,这些因素对铝电解极为不利.迫于生存和发展的压力,各电解铝企业纷纷挖潜增效、节能降本,掀起了节能减排的热潮.一些研究院和高校针对电解铝节能技术开发出了异形阴极电解槽、阻流节能型电解槽、导流型新结构电解槽技术等一批新技术,这些新技术被电解铝厂争相引入尝试,以寻求节能新突破,但由于新技术大多还处于试验阶段,没有得到广泛的推广应用.因此,大多数铝厂的多数电解槽重点是通过寻求工艺与控制技术的升级来实现低电压节能的目的.本研究通过分析300kA电解槽节能潜力,采取对应措施,达到低电压节能的目的.

1 铝电解槽能耗的影响因素分析铝电解企业是高能耗行业,其成本的35%~40%来自于电力消耗,因此,降低电解铝生产的电耗是节能降本的重中之重.铝电解直流电耗W=2.98V/η,式中:W为铝液直流电耗,kW·h·kg-1;V为平均电压,V;η为电流效率,%.从计算公式可知,直流电耗与平均电压成正比,与电流效率成反比.降低平均电压或提高电流效率是降低直流电耗关键的手段.

电解槽平均电压(V平均)由阳极电压降(V阳)、电解质电压降(V质)、极化电压(V极化)、阴极电压降(V阴)、阳极效应分摊电压(V效)、槽周母线电压降(V母线)和线路损耗(V线路)等6部分组成.其中,V极化、V阳、V阴、V质、V效部分发生的能量消耗为供给电解反应过程所需能量、加热电解物料到电解温度所需的理论能量和维护热平衡以散热形式损失掉的能量.而V母线和V线路部分发生的能量(黑电耗)可认为纯属空耗.

如何有效减少维护热平衡以散热形式损失掉的能量部分与黑电耗是在电压因素方面考虑的重点.因此,只有搞清楚各部分压降的控制水平,分析其节能潜力,并采取相应措施,才能保证低电压控制的要求和电解槽的平稳运行.为此,制定了电解槽节能潜力分析方案,选取6台正常生产电解槽,对其进行电压平衡、能量平衡、电解质体系、电流效率和槽控系统的测试,分析各部分节能潜力.

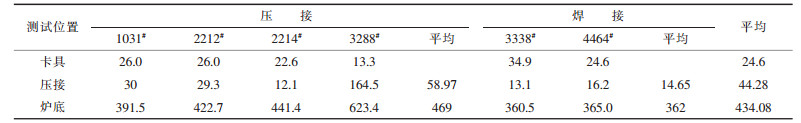

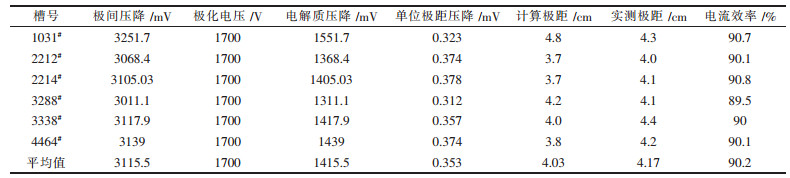

2 测试结果与讨论 2.1 电压方面电压的压降测试结果如表 1.

| 表 1 6台电解槽的压降测试结果/mV |

|

| 点击放大 |

由表 1测试结果表明:

(1)6台电解槽卡具压降平均24.6mV,而多数厂家卡具压降已经能控制在10 mV以下,说明卡具压降至少有15mV的节能空间.

(2)压接器压降较大,节能空间也较大,约20~30 mV.

(3)使用压接器的电解槽炉底压降明显高于焊接压降电解槽.其中使用压接器四台槽平均炉底压降469mV,焊接压降电解槽平均炉底压降362mV,压接电解槽较焊接电解槽炉底压降高出107mV,具有很大节能空间.

综合以上三方面,卡具压降具有15mV节能潜力,压接压降具有20mV节能潜力,压接电解槽炉底压降具有120mV节能潜力,合计具有降低压降155mV的潜力.

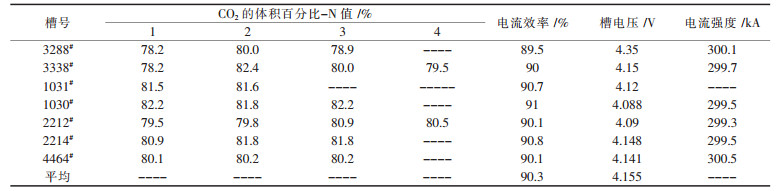

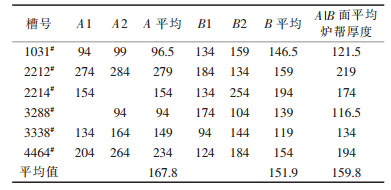

2.2 电流效率方面| 表 2 电流效率测试结果 |

|

| 点击放大 |

| 表 3 电流效率与相关参数相关度 |

|

| 点击放大 |

由表 2、表 3可知,电解槽电流效率偏低,仅为90.3%,电流效率与极间压降相关度较强,铝水平对其影响幅度较大,一般情况下电流效率可达92%以上,有提高2%左右的潜力.

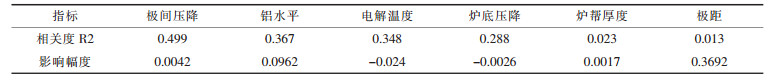

2.3 能量方面对6台电解槽散热损失进行测试,结果见表 4.

| 表 4 6台测试槽散热损失/V |

|

| 点击放大 |

从表 4可以看出,6台测试槽的总散热损失较高,平均为1.995V,其中最高的是3288#槽,为2.107V,最低的是2214#,为1.933V.测试槽上下总散热损失比例为53.1%:46.9%.整体来看,上部散热1.059V,略有偏高,应该加强上部保温,而下部散热0.935V,相对大型槽槽壳结构特点来看,属于正常情况.

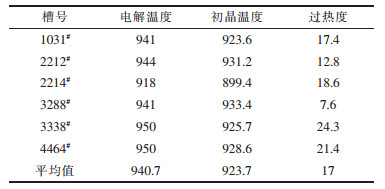

2.4 电解质体系(1)极距.电解槽的实测极距与计算极距的对比.

从表 5可以看出,电解槽的实测极距与计算极距基本接近,因此不能强降电压,以保证极距,从而保证电流效率不损失.

| 表 5 计算极距与实测极距对比 |

|

| 点击放大 |

(2)炉帮厚度.由表 6可知,测试槽A、B面平均炉帮厚度为159.8 mm,炉帮形成良好,不需要做侧部保温.

| 表 6 测试槽炉帮厚度测试结果/mm |

|

| 点击放大 |

(3)电解温度.从表 7可以看出电解槽过热度控制较高,电解温度还有下降空间,有较大的节能潜力.

| 表 7 电解温度、初晶温度及过热度测试结果/℃ |

|

| 点击放大 |

2.5 效应控制

6台电解槽效应系数日平均值为0.11次/槽,效应系数大于0.1次/槽、小于0.1次/槽的槽子所占比例为68 %.效应持续时间平均值为3.31min,效应持续时间小于3.0 min占43.3 %,效应持续时间较长,具有一定的降低潜力.

3 措施(1)降低卡具压降.对导杆进行打磨、酸洗、校直,同时新换极和抬母线后要及时紧固卡具.对日常测试过程中发现的异常点及时处理.

(2)降低压接压降.将压接器的管理纳入日常管理工作,加强监测,发现高值后及时对压接点进行打磨处理,定期清理压接器上的氧化铝和氟化盐,避免压接点附近积料.

(3)鉴于压接器电解槽炉底压降和压接压降差异较大,对压接电解槽炉底压降和压接压降进行全面盘查,对电解槽进行分类管理(炉底压降进行多点测试,取平均值).对于炉底压降和压接压降较好的电解槽,可以适当提高铝水平2 cm左右,降低电解温度,提高电流效率.对于压接压降偏高的电解槽,进行重点处理,消除安全隐患.对于炉底压降特别高的,建议评价其经济合理性,根据大修计划可提前安排大修.

(4)在降低电压过程中,适当降低电解质温度使其保持在930~940 ℃、低分子比(以电解温度为基准)、低过热度(10 ℃左右),以提高电流效率.

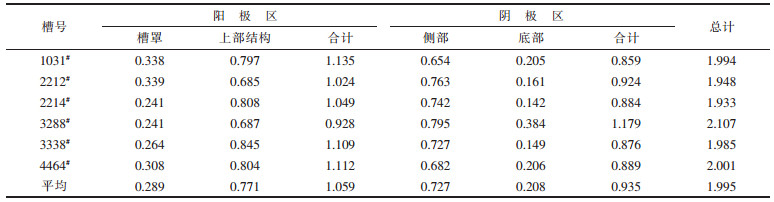

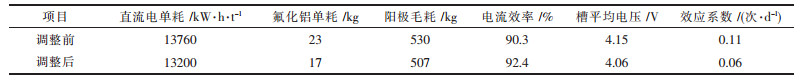

4 效果通过降低卡具压降、压接压降、炉底压降,改变电解质成分来降低电解温度,减小电解槽过热度,从而提高了电流效率,达到节能的目的,取得了良好的效果,各项经济指标都有所提高,结果见表 8.

| 表 8 调整前后指标对比 |

|

| 点击放大 |

2010, Vol. 24

2010, Vol. 24