| 铝电解槽阳极极距构成模型及工艺能耗 |

铝电解生产中,工艺单位能耗(吨铝直流电耗)的计算公式为:

W=2980V/η

式中:W为吨铝直流电耗,kWh/t-Al;

V为槽工作电压,V;

η为电流效率,%

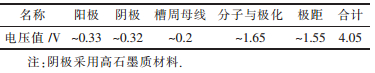

普通电解槽槽电压组成的典型值如表 1.

| 表 1 电流密度0.75A/cm2时普通电解槽槽电压组成的典型值 |

|

| 点击放大 |

生产中阳极极距电压为1.55V,若采用分子比为2.3,氧化铝浓度为2%~3%,氟化钙浓度为5%,电解温度为950℃,查表[1]得其电阻率约为0.47Ω·cm.计算可得阳极极距为:

1.55/(0.75×0.47)=4.4cm.

针对电解槽高电压(4.2V以上)生产作过“最佳极距”探讨[2],初步提出了电解槽阳极极距构成的概念,并提出普通电解槽阳极极距4.2~4.5cm为“最佳”,相应槽电压在4.0~4.1V之间为“最好”的观点.

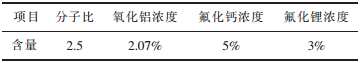

然而,最近中南大学李劼教授等[3]在某厂进行铝电解管理综合技术研究时,将155kA,阳极电流密度0.72A/cm2的电解槽系列,电流强化到180kA,阳极电流密度达0.83A/cm2, 并将槽工作电压降到3.83~ 3.88V.系列平均电流效率达到93.48%.强化后的电解质成分见表 2.

| 表 2 某厂电流从155kA强化到180kA后电解质成分 |

|

| 点击放大 |

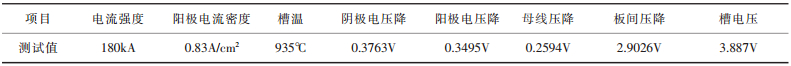

李劼教授等选取了1台槽由第三方进行电压平衡测试,其值见表 3.

| 表 3 选定的1台槽电压平衡测试值 |

|

| 点击放大 |

表 3中极间压降应为分解及极化压降和阳极极距压降之和.若分解及极化压降仍取1.65V,那么阳极极距压降为1.2526V.

按表 2的电解质成分查表得其电阻率约为0.44Ω·cm.那么,该槽的阳极极距为:

1.2526/(0.44×0.83)=3.43cm

如此一来,铝电解生产中,阳极极距到底应为多少才既不影响电流效率,又能将工艺能耗降到最低?这是一个需要解决的十分现实的理论问题.

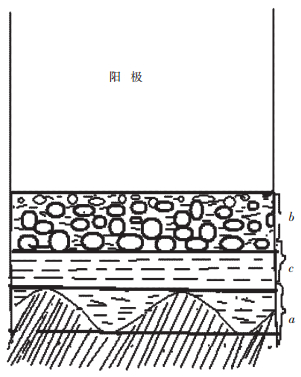

2 阳极极距三层构成模型阳极极距三层构成模型如图 1,假定阳极极距h由铝液波动层a,阳极气泡和电解质混合层b, 中间电解质过渡层c所构成,即有

h=a+b+c

|

| 图 1 阳极极距三层构成模型 |

a值的大小主要取决于设计时磁场平衡的好与否及生产时铝水平的高低.设计时母线配置合理,磁场平衡的好,铝水波动值a就小,此外,生产中铝水平越高,在槽铝就越多,铝水受磁场推动时流动就慢,铝水波动值a也会减小.设计值一般在1.5cm以内(沈阳铝镁设计研究院设计的大型预焙槽,设计铝水波动最大值为1.42cm[4]), 若铝水平高,还会进一步降低;b值取决于阳极的宽度和液体电解质的比重、黏度、电解质对二氧化碳气体的表面张力、阳极埋于液体电解质中的深度.阳极宽度越小,气泡层越薄;阳极埋得越浅,气泡层越薄;液体电解质比重小,粘度小,对二氧化碳气体表面张力大,气体越容易排出,气泡层越薄.对于目前普通大型予焙电解槽,阳极宽度为660mm时,国内外有关学者[5-6]计算出此值一般在2cm左右;c值是一个不让铝液的波峰与气泡的下沿接触而发生严重二次反应的高度.对于槽电压4.00V以上,电流密度在0.75 A/cm2以下的电解槽,此值一般在1cm左右,如电流密度为0.72A/cm2的普通电解槽,在正常电解质成分情况下,液体电解质电阻率约为0.47Ω·cm.阳极极距电压为1.55V时,阳极极距为:

h=1.55/(0.47×0.72)=4.58cm,

那么,

c=h-a-b=4.58-2-1.5=1.08cm.

如果槽电压越低,c值越小.

3 极限阳极极距按照阳极极距构成模型,当c=0时极限阳极极距即为气泡和电解质混合层与铝液波动层之和:

h 极=a+b+c=2+1.5+0=3.5cm.

在普通电解槽上,磁场设计平衡不好,操作管理不好,铝水波动将超过1.5cm, 那么,h 极﹥ 3.5cm, 相反,h 极﹤3.5cm.

当磁场平衡的较好, 生产中电解槽操作管理较好,铝水波动值可降到1cm左右,那么h 极将接近3cm甚至低于3cm.李劼教授等所作的综合技术管理研究,将槽电压降到3.83~3.88V,阳极极距达到3.4cm左右,而仍在极限阳极极距以上,故可以平稳生产并获得较高的电流效率.

对于冯乃祥教授发明的新型阴极电解槽[7],铝水波动可降到0.7cm及以下,这种电解槽的极限极距在2.7cm及以下.若阳极电流密度在0.72A/ cm2, 电解质电阻率在0.45Ω·cm,相对应的槽电压为3.42V左右,这与杨晓东教授所作新型阴极槽“探底”(将槽电压降到明显波动)电压3.428V[8]非常相符.

4 铝电解工艺单位能耗展望按照阳极极距三层构成模型,可以尽量降低铝水波动层高度.目前冯乃祥教授发明的新型阴极电解槽技术,可有效将铝水波动层降到0.7cm以下,加上适当降低中间过渡层c值(考虑在0.5cm左右),那么阳极极距可控制在3.2cm左右,相应的槽工作电压可控制在3.65V左右正常运行(阳极电流密度取0.8A/ cm2, 电解质电阻率取0.45Ω·cm),若按94%电流效率算,工艺直流电耗可达11600kWh/t-Al左右.按照此模型,若我们能改进阳极结构,比如,减小阳极宽度,或其他即时排出阳极气体的方法,将阳极气泡和电解质混合层从2cm降到1cm或以下,同样可以将普通槽的槽电压降低0.3V以上,达到3.8V以下正常生产,降低原铝直流电耗1000kWh/t-Al左右.再考虑与新型阴极技术联合使用,阳极极距有可能控制在2.0cm左右.此外,降低气泡层也将降低阳极过电压,综合其他改进措施,这样,预计可将铝电解槽生产槽电压降到3.0V或以下正常运行.若取电流效率94%,铝电解工艺单位能耗将可能达到9500kWh/t-Al或以下,工艺能量利用率可达到66.5%以上,电解铝行业的科技工作者们,应努力朝此目标奋斗.

| [1] |

张明杰, 邱竹贤.

现代铝冶金工业新技术[M]. 沈阳: 东北大学轻金属冶金研究所出版社, 2001.

|

| [2] |

田应甫. 铝电解槽基于最佳极距运行的探讨[J].

有色冶金, 2009(6): 23–25.

|

| [3] |

李劼. 铝电解槽阴极侧部可压缩结构研究[C]//新型阴极铝电解槽技术研讨会, 沈阳: 2010.

http://kns.cnki.net/KCMS/detail/detail.aspx?dbcode=CJFD&dbname=CJFD2010&filename=QJSS201006012&v=Mjg0ODVMMmVaZVJ0RnlublVML05OQ2ZZZmJHNEg5SE1xWTlFWm9SOGVYMUx1eFlTN0RoMVQzcVRyV00xRnJDVVI= |

| [4] |

沈阳铝镁设计研究院. 重庆天泰铝业12. 5万吨/年电解铝项目设计方案[R]. 2009, 10.

|

| [5] |

Zoric J, Solheim A. On Gas Bubbles in Industrial Aluminium Cells with Prebaked Anodes and Their Influence on the Current Distribution[J].

Journal of Applied Electrochemistry, 2000, 30: 787–794. DOI: 10.1023/A:1004037429196. |

| [6] |

周乃君, 夏小霞. 电解质运动研究进展及其对导流槽流场研究的指导[J].

轻金属, 2004(12): 26–30.

DOI: 10.3969/j.issn.1002-1752.2004.12.008. |

| [7] |

冯乃祥. 一种异型结构铝电解槽的阴极炭块, 中国: 201049966[P]. 2010-04-09.

|

| [8] |

2010, Vol. 24

2010, Vol. 24