| 技术创新“五步走”产业升级论循环 |

河南豫光金铅集团有限责任公司位于愚公故里的河南省济源市.始建于1957年,历经52年的风雨洗礼,已从手工作坊发展成为以有色金属、矿山投资、国际贸易为核心产业,集贵重金属采、选、冶、深加工和化工、煤机等多行业为一体的大型企业集团.

公司拥有员工7000余名,全资及控股公司21个.拥有双转双吸二氧化硫制酸技术、全湿法金银生产技术、富氧底吹氧化-鼓风炉还原熔炼技术、液态高铅渣直接还原技术等多项核心技术.公司已通过ISO9001质量管理体系、ISO14001环境管理体系和OHSAS18001职业健康安全管理体系认证.是国家首批循环经济试点单位.公司控股的河南豫光金铅股份有限公司于2002年7月在上海证券交易所上市.

公司年产铅锌65万t,黄金3000kg,白银600t,矿灯130万盏,蓄电池20万只,硫酸70万t.是亚洲最大的电解铅生产企业、中国最大的白银生产厂和矿灯生产基地.2009年总资产达65亿元,实现销售收入113亿元,跻身中国企业500强第477位.

主导产品“豫光”牌电解铅、“豫光”牌电锌、“豫光”牌白银分别在伦敦金属交易所(LME)和伦敦贵金属协会(LBMA)注册.“YG”牌锌锭获准在上海期货交易所注册, 白银是2008年北京奥运奖牌制作材料.

2 技术创新“五步走”的背景铅锌作为重要的有色金属,在经济建设,国防建设,社会发展以及稳定就业等方面发挥着重要的作用.我国是铅锌的生产大国,占全球产量的30%以上.长期以来,我国的铅锌冶炼工业一直采用以大量消耗资源为特征的粗放型发展模式,对矿产资源的依赖程度高,资源效率低.随着改革调整的深入,行业的一些深层次矛盾将进一步凸显,严重影响铅锌工业的可持续发展.

2.1 行业集中度偏低,企业竞争力不强铅锌行业总体规模大,布局分散,行业集中度低,生产规模和技术装备水平参差不齐,虽然前10位的大企业在扩张,但由于企业数量多,造成行业集中度的提高较为缓慢.大部分企业规模小,深加工能力不强,产品结构单一,竞争力不强.

2.2 先进的工艺装备所占比例有待提高,淘汰落后产能任重道远目前以富氧底吹为代表的铅冶炼先进工艺所占比重不到30%,仍有部分小冶炼污染环境问题严重.行业整体技术装备水平不高,而落后产能的淘汰由于受到地方保护等因素的影响,也得不到严格彻底实施.淘汰落后产能的任务仍然十分艰巨.

2.3 环保形势依然严峻2009年以来重金属污染事件频发,使得铅锌工业集中度低,行业整体技术水平低的矛盾进一步突显,成为制约铅锌工业发展的主要问题,严重影响整个行业的健康发展.

2.4 资源供应偏紧,影响铅锌工业的可持续发展我国矿产资源的主要特点是大矿少、小矿多,富矿少、贫矿多,60%以上品位低于6%,2009年我国原料的对外依存度已达到40%,多数冶炼企业的原料自给不足30%.资源供应偏紧制约着我国铅锌冶炼工业持续健康发展,并影响产业结构的调整.

2.5 再生铅锌比例严重低于发达国家水平目前我国再生铅的比例只有30%左右,而西方发达国家的再生铅比例达到80%,过度依赖铅矿石资源造成了我国目前铅产业的畸形发展.

3 技术创新“五步走”的内涵英国学者坎特韦尔(John A.Cantwel1)和托兰惕诺(Paz Estrella Tolentino)在20世纪90年代初期共同提出了“技术创新产业升级理论”.该理论阐述了由传统产业向高技术产业流动的轨迹,对于发展中国家通过对外投资来加强技术创新与积累,进而提升产业结构和加强国际竞争力.有色冶炼作为高耗能、高污染和资源依赖性的传统产业,正在逐步走依靠技术创新、装备升级替代传统产业,以循环经经济、综合利用替代资源耗费产业,以绿色冶炼、低碳经济替代高污染冶炼产业.

铅锌行业作为“两高一资”产业,没有创新,就没有出路.河南豫光金铅集团公司技术创新“五步走”战略就是“冶炼装备升级革命—打造循环经济圈—吃干榨净工程—创造豫光炼铅法—发展低碳经济”的五项技术创新路.

4 技术创新“五步走”促进产业升级的主要做法 4.1 根据我国有色工业现状,结合河南豫光金铅集团公司实际情况,编制了“十五”和“十一五”发展规划,为企业长远发展明确方向和目标公司长远发展战略定位为:依靠科学技术、自主创新,解决资源、能源、环境协调、和谐发展问题;以铅锌行业为主线,发展循环经济,提高资源循环利用水平,实现从资源、能源耗费型向节约型转变,从治理污染传统模式向清洁生产、循环经济转变;大力推进技术、产品、装备更新换代,实现产业技术全面升级.建立探、采、选、冶以及深加工产品产业链,形成集黄金、白银、铜、锑、铋、镉等有价金属回收生产的大型企业集团.

根据规划目标,公司的发展主线以技术创新带动产业升级,围绕发展主线,公司制定了一系列技术创新项目和内容,例如铅冶炼底吹炉工业化生产工程、锑铋铜等资源综合回收项目、中水回用工程等.

4.2 勇做第一个吃螃蟹的人,带动中国铅冶炼工艺装备升级革命中国的铅冶炼尽管有上千年的历史,最早可以追溯到春秋战国时期,但到目前为止,还停留在烧结锅、烧结机水平,而国外先进的基夫赛特炼铅法、QSL炼铅法、闪速炉等先进炼铅法因投资大、工艺控制难度大和知识产权保护等原因,还没有被引进和使用.使用国内传统炼铅工艺能耗高、污染大,使人们在生活中“谈铅色变”.根据统计,铅冶炼烧结锅工艺的综合能耗为650kg标煤/t铅、二氧化硫回收率为0;烧结机工艺的综合能耗为600kg标煤/t铅、二氧化硫的回收率只有75%,而国外先进的炼铅工艺指标控制在综合能耗400kg标煤以下、二氧化硫回收率96%以上.

为改变我国铅冶炼工艺现状,豫光金铅集团公司、北京有色金属设计院、水口山有色金属集团公司三家单位联合开发了SKS炼铅工艺,该工艺因只有实验数据,在大型工业化生产中是否可行,还存在变数和不确定性.为提升我国铅冶炼工艺装备、建立拥有自主知识产权的工艺技术,2001年,豫光金铅集团公司根据公司长远发展规划,毅然决定将SKS炼铅法运用到工业化大型生产中,勇做行业第一个“吃螃蟹”的人.该工艺自2002年投产以来,该工艺运行可靠,技术指标均达到或超过设计水平,综合能耗在400kg标煤/t铅以下,二氧化硫回收率超过97%.第二年获得国家科学技术进步二等奖,时任中国科学院院士的张国成评价为“国内领先、国际先进”.该工艺的成功运用,彻底改变了中国铅冶炼工艺落后现状.根据统计,我国目前已经投产和正在建设的SKS炼铅炉已经达到了60多条.

4.3 打造中国铅冶炼循环经济圈,建立中国有色循环经济示范企业我国是有色金属资源严重缺乏的国家,铅锌资源的国外依存度达到40%以上,一方面是资源的大量进口,受制于国外大型矿山企业,另一方面是废旧金属回收技术严重落后,在二次污染的同时,造成大量资源浪费.根据统计2005年以前我国再生铅比例在不到20%.为改变我国落后的回收技术,豫光金铅集团公司经过大量的考察和技术论证,2005年引进国际先进的CX集成工艺,并将该工艺运用到废旧铅酸蓄电池预处理生产系统.该工艺主要对废旧电池进行破碎、回收等,产品铅膏利用公司拥有的国际国内领先技术铅冶炼富氧底吹氧化-鼓风炉还原熔炼工艺与原生矿一起进行综合处理,硫的回收治理采用公司的双转双吸制酸工艺回收.产物分离彻底,产品铅膏、铅栅、塑料可实现分类充分再利用.生产效率高,综合利用率高,安全环保,水循环利用,不排污,能耗低.该工程使吨粗铅加工成本在原来基础上下降20%,铅回收率97%以上,再生铅综合能耗降至128kg/t (标煤),硫回收利用率达97%以上.

该工艺的成功引进,改变了我国再生铅回收的二次污染和回收率低的现状,同时为铅冶炼提供了充足的原料保障.实现了原生铅与再生铅共生产的发展模式, 为蓄电池废铅膏料的处理找到了一条新的出路,实现了“资源―产品―消费―再生资源”的资源循环利用模式.根据统计,此项技术的成功运用,我国的再生铅比例目前已经提高到32%以上.

4.4 渣处理“变废为宝”,原料使用“吃干榨净”我国有色金属矿山大部分是多种金属复合矿,铜铅锌铝等矿石中富含锑铋镉铟锗硫等多种元素,尽管通过选矿浮选工艺进行分离,但是都不能全部回收.根据统计我国铅精矿中锌品位达到2%~3%、铜品位达到1.5%~2%、硫含量达到13%、银品位达到250g/t等,锌精矿中铅品位达到2.5%~3.5%、铜品位达到1%~1.5%、硫含量达到28%、银品位达到80g/t等.如果没有对矿石中有价元素进行综合回收利用,将造成资源大量浪费和环境二次污染压力.根据豫光金铅集团公司规划,公司制定了渣处理“变废为宝”,原料使用“吃干榨净”方案,主要实施了铅冶炼回收金银、铜、硫、锌、锑、铋、碲等十多种有价元素,锌冶炼回收银、铟、镉、铜、硫、铅、铁、碳、锰等多种元素.

自2005年以来分别开工建设了金银扩建项目、烟化炉改造项目、两转两吸硫酸系统、锑铋综合利用回收项目、除铜渣回收利用项目、镉回收项目、铟回收项目、渣处理综合利用项目等.通过技术工艺研究和创新,分别生产出黄金、白银、硫酸、锑白、镉锭、精铋、精铟、次氧化锌等多种回收产品.根据统计,豫光金铅集团公司2006年综合回收产品的销售收入仅占总收入的20%,但创造的利润却占到总利润65%.技术创新的效益进一步显现.

4.5 创造豫光炼铅法,打造绿色冶炼精品工程发展是硬道理、创新无止境,尽管豫光创造了一个又一个神话,但是在技术创新的道路上永远没有止步.早在2003年,豫光金铅集团公司SKS生产线顺利生产的同时,公司的领导决策层就提出了“一步直接炼铅”新要求和新工艺.2004年,豫光金铅股份公司的直接还原开始进行试验,经过5年的探索与研究,完成高铅渣直接还原工艺申报和认定.

该工艺的大型工业化生产线在2010年2月份顺利投产,充分利用了高铅渣熔体的潜热,减少了能源消耗(吨铅节约标准煤80kg),降低了生产成本.引入天然气、氧气,减少了传统工艺使用大量冶金焦的现状, 有效减少了SO2和CO2的排放(分别仅相当于传统工艺的10%和25%).使用还原炉内衬耐火材料的结构和高效能的氧气、天然气,减少了烟气带走的热能和热量损失.省去了铸渣机设备,解决了高铅渣铸块储运过程中碎沫飞扬的现象,既减少了有价金属的损失,使资源得到最大回收利用,又使环境得到了改善.整个系统所产的烟灰通过密闭的输送系统返回配料,在各烟气溢出点加强了通风除尘,使整个系统生产环境良好.与目前国内外各种炼铅工艺相比,豫光炼铅法具有四大优越性:一是短流程连续冶炼.整体工艺采用短流程作业,减少二次污染和烟尘率,少了自然冷却重新熔铸工艺, 节约了大量的能源,实现了短流程连续冶炼;二是节能减排效果明显.高铅渣直接还原采用天然气替代焦炭,达到清洁生产低碳排放目标, 实现真正意义上的绿色冶炼和低碳经济.SO2排放浓度约100mg/m3.远低于鼓风炉排放浓度;减少CO2的排放78%;粗铅能耗指标比正在推广的SKS法低25%;三是工艺设计达到世界最先进水平.豫光炼铅工艺能耗指标只有鼓风炉的60%,SO2排放量只有鼓风炉的10%,对工业废水进行深度处理,循环使用,实现废水零排放的目标;四是自动化、信息化融合程度高.大量应用DCS控制系统,努力实现工业化促进信息化的目标.在项目建设中利用网络可以把单独的设备控制,全部组合到一起,进行最优化的生产.

豫光炼铅法的顺利投产,促进了我国铅冶炼水平的又一次飞跃,打造了绿色冶炼的精品工程.

4.6 发展低碳经济,创建冶炼新模式所谓低碳经济,是指在可持续发展理念指导下,通过技术创新、制度创新、产业转型、新能源开发等多种手段,尽可能地减少煤炭石油等高碳能源消耗,减少温室气体排放,达到经济社会发展与生态环境保护双赢的一种经济发展形态.发展低碳经济,一方面是积极承担环境保护责任,完成国家节能降耗指标的要求;另一方面是调整经济结构,提高能源利用效益,发展新兴工业,建设生态文明.这是摒弃以往先污染后治理、先低端后高端、先粗放后集约的发展模式的现实途径,是实现经济发展与资源环境保护双赢的必然选择.当前我国正处在工业化和城镇化加快发展阶段,能源消耗强度较高,消费规模不断扩大,特别是高投入、高消耗、高污染的粗放型经济增长方式,加剧了能源供求矛盾和环境污染.能源和环境问题已经成为制约经济和社会发展的重要因素,节能减排是缓解能源约束,减轻环境压力,保障经济安全,实现全面建设小康社会目标和可持续发展的必然选择,体现了科学发展观的本质要求.

为减少冶炼过程中对碳、石油、水等资源的使用量,豫光金铅集团公司提出了“发展低碳经济、创建冶炼新模式”的技术创新道路,主要通过综合利用原料中硫的发热量,完成冶炼过程中总热量平衡,减少二氧化碳、废水排放量.主要实施了中水综合回用工程、焙烧炉余热发电CDM项目、余热锅炉余热发电项目、变频器综合改造项目、蓄热式燃烧技术改造熔炼锅工程、热电联产项目、金精矿搭配铅膏热平衡系统等,通过对余热综合利用与开发,减少对碳、水的需求.

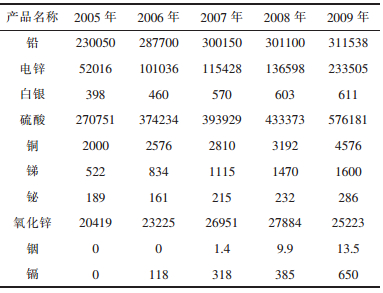

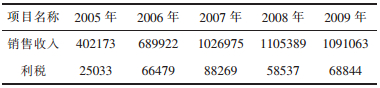

5 技术创新取得的成果经过技术创新五步走战略,豫光金铅集团公司完成从传统产业向绿色冶炼的嬗变,在产品产量、产品品种大幅度提高的同时,二氧化硫、二氧化碳排放量大幅度降低,综合效益进一步提高.目前公司拥有专利75项,其中发明专利8项,拥有自主知识产权的核心技术6项.2005年来,公司主要产品产量大幅增长(见表 1),公司主要经济指标(见表 2)、主要产品综合能耗(见表 3)均有大幅改进.

| 表 1 公司主要产品产量 /t |

|

| 点击放大 |

| 表 2 公司主要经济指标 /万元 |

|

| 点击放大 |

| 表 3 主要产品综合能耗 /(kg标煤·t-1) |

|

| 点击放大 |

6 结论

纵观当代企业,只有不断创新,才能在竞争中处于主动,立于不败之地.许多企业之所以失败,就是因为他们做不到这一点.所以,创新是企业的生命.也有人将创新比喻成带有氧气的新鲜血液.国外有关专家在共青团中央举办的培训班上曾经做了这样的游戏:主讲人手上有一个白色信封,里面可能是50元钱,也可能是一张罚款单,也可能是别的惩罚.你有三种选择:①可以打开信封,但必须遵从信封里的要求;②也可以不打开信封;③还可以传给同伴,让同伴打开.究竟作何选择?不打开信封,就意味着一切在停滞不前.这样尽管无风险,可是机会会悄然滑过.原地踏步实际上是一种变相的倒退.发展的内涵是很丰富的.我们把发展看成是现实的突破,好比那个信封,撕开它就意味着对现状的突破.豫光的发展就是撕开信封,对铅锌冶炼行业的突破.

豫光的技术创新为有色金属冶炼注入了新的血液,使我国铅冶炼行业焕发了新的生机;豫光的技术创新打开了铅冶炼尘封已久的信封,实现工艺装备的突破和飞跃;豫光的技术创新带动了行业发展的升级,实现了向低碳经济、循环经济的转变.

2010, Vol. 24

2010, Vol. 24