| 红土镍矿资源全回收新工艺及清洁生产分析 |

硫化镍矿资源接近枯竭,开发红土镍矿已成必然趋势.

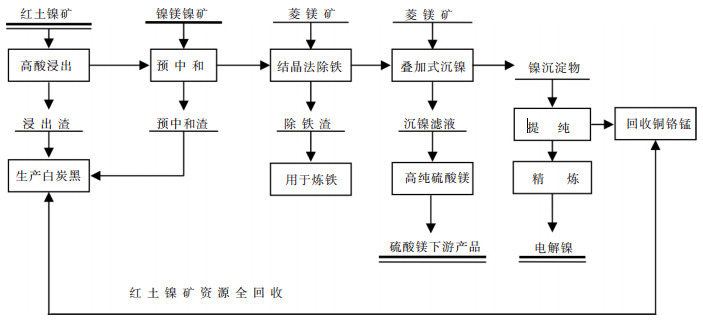

红土镍矿含镍低,选镍(法)矿产品占材料1%~ 3%,97%~98%的全是废矿,需建庞大的尾矿坝.目前,选矿硫酸镁废水由于回收工艺复杂,基本上没有回收,任意排放,污染环境.当前世界上认为最好的湿法冶炼工艺是高压浸出,然而高压浸出设备昂贵,工艺复杂,操作难度大,尤其处理含镁的红土镍矿时高压釜结疤严重,需要经常停产清理,设备利用率低,使用寿命短.根据这一现状,笔者研究出了“从红土镍矿中分离回收镍钴镁铁硅”的新工艺[1],简称“高酸浸出新工艺”.可以做到红土镍矿中的镍钴资源、铁矿资源、镁矿资源、硅石资源和杂质元素锰铜铬资源全回收.工艺流程如图 1所示.

|

| 注:浸出矿称为红土镍矿,预中和矿称为硅镁镍矿,它们的主要成分为:① 红土镍矿(wt%):Ni 1.8,Co 0.04,SiO2 30,MgO 20,Fe 余量;② 硅镁镍矿(wt%):Ni 1.4,Co 0.04,SiO2 40,MgO 26,Fe 余量.中和沉淀剂菱镁矿:是一种低铁、低钙、低杂质的镁质代表性物质. 图 1 红土镍矿资源全回收示意图 |

1 主要工艺技术 1.1 高酸浸出与预中和相结合浸镍

“高酸浸出新工艺”的浸出矿酸比为1:1.9(不同含硅量的红土镍矿的浸出矿酸比有所不同),为消耗高酸度浸出液的硫酸,采用易溶的硅镁镍矿预中和.根据试验结果,每浸出1t红土镍矿,预中和消耗硅镁镍矿0.8t.实际上是1.9t酸,处理了1.8t矿.

浸出时镍的浸出率98%,最终回收率按92%,预中和又处理了0.8倍的硅镁镍矿,镍的浸出率也达到98%,最终回收率也按92%计算,实际上每生产1t镍,需要处理红土镍矿38t,硅镁镍矿30t.

现行红土镍矿的湿法冶炼工艺,除铁槽的数量与时间是浸出槽的数量与时间的4.5倍,“高酸浸出新工艺”将预中和与除铁均列为后续工序,其反应槽和高位槽的数量与作业时间,与一般除铁工艺所需设备和时间相等也就足够了,所以“高酸浸出新工艺”,每生产1t金属镍的浸出设备处理量按38t红土镍矿计算即可.第一个工艺的处理量减少了,连续作业的后续处理量也就减少了,能耗降低了,生产成本就要降低.而且在高酸下浸出改变了浸出渣的性质,改善过滤性能,过滤速度大大提高.

1.2 菱镁矿中和除铁由于含铁的硅镁镍矿不能用于中和除铁,因为铁水解时生成的酸,也可以溶解硅镁镍矿中的铁,这样除铁会永无终点,所以需要选用菱镁矿作除铁中和剂.菱镁矿除铁避免了石灰或双飞粉除铁产生硫酸钙,铁渣不含硫,可以用于炼铁.但是铁也可以不回收,在回收铁价值不大,本地又没有菱镁矿时,则可以采用石灰或双飞粉中和除铁,铁渣暂时堆存.

本工艺的除铁方法是结晶法,所得铁渣过滤性能特别好.

由于除铁既不是针铁矿法,也不是铁矾法,所以除铁液中没有钠离子,为以后直接回收高纯硫酸镁创造了条件.不仅如此,而且除铁所需温度低,作业时间短,铁渣过滤速度快,与针铁矿法和铁矾法相比,结晶法属于节能降耗的除铁方法.

由于铁水解沉淀放出的酸可以溶解菱镁矿中的镁生成硫酸镁,处理菱镁矿不需要再次耗酸,而且铁渣也可以用于炼铁,因此浸出不用担心耗酸高,可以使镍钴的浸出率达到满意的程度为止.

采用结晶法除铁,菱镁矿作中和剂,可以避免钠离子进入溶液,可以避免硫酸根进入铁渣,可以放心地提高镍钴的浸出率,可以提高铁渣的过滤速度,是本工艺的第二个创新点.

1.3 制备高纯硫酸镁为了保证最后废液是纯净的硫酸镁,也采用菱镁矿沉镍,沉镍方式为叠加式,沉镍后液是纯镁液,能够直接浓缩结晶获得高纯硫酸镁.

所用沉镍剂能保证直接获得高纯硫酸镁,沉镍的操作方法能保证镍沉淀物具有极快的过滤速度.

2 综合回收 2.1 回收镁 2.1.1 回收高纯七水硫酸镁由于红土镍矿的钙含量小于0.5%,以CaSO4·2H2O形式带走的硫酸根极少(处理68t矿,约带走0.6t硫酸),所以浸出红土镍矿所耗用的硫酸基本上全部用来生成硫酸镁.

如果不回收铁,采用石灰或双飞粉沉淀除铁,生成硫酸钙而带走了溶解铁这一部分的硫酸根,不能产出硫酸镁.

浸出、预中和所溶解的镁都会生成硫酸镁产品,浓缩结晶得到七水硫酸镁的成分为(wt%):Mg 10.46,Ni 0.0012,Fe检不出,产品中镍的含量很少,说明其中重金属离子含量低,达到医药级的要求,也说明在沉镍时,镍镁分离效果好,镍的沉淀回收率高.

2.1.2 硫酸镁下游产品生产工艺(1) 生产碱式碳酸镁.水解沉淀铁等金属元素放出的酸所溶解的镁,可以不作为镁产品回收,将这一部分硫酸镁溶液制成碱式碳酸镁返回用作中和沉淀剂,这就解决了当地没有菱镁矿的问题,达到了自产自用的目的.加入碳酸氢铵与硫酸镁反应生产碱式碳酸镁,还副产价格高于碳酸氢铵的硫酸铵,而碱式碳酸镁无需烘干,只要滤饼即可返回使用,所以基本上不用花成本.

(2) 生产活性氧化镁.浸出与预中和这两部分矿中的镁,一定要变成产品出售,镁才有出路;每生产1t金属镍,消耗红土镍矿38t,硅镁镍矿30t,两种矿共有MgO15t;按矿中MgO全部酸溶,则每生产1t金属镍,可产出活性氧化镁15t;活性氧化镁的生产方法是首先生产碱式碳酸镁,同样也有副产硫酸铵出售,所以活性氧化镁的生产成本比用任何其他含镁原料的生产成本都要低.当前活性氧化镁的价格8000元/t,则生产1t镍的活性氧化镁的副产值12万元.

(3) 生产高纯镁砂.已知每生产1t金属镍,可产出活性氧化镁15t.燃烧碱式碳酸镁,可获得高纯镁砂做高级耐火材料.

(4) 生产硫酸钾.无论是生产碱式碳酸镁返回,还是生产活性氧化镁出售,都要副产硫酸铵,硫酸铵可以直接出售,也可以与氯化钾复分解反应生产硫酸钾.

硫酸镁与氯化钾的复分解反应式:

2KCl+MgSO4=K2SO4+MgCl2.

氯化镁可以用电解法生产金属镁.

(5) 硫酸镁制硫酸.硫酸镁在强热下的分解反应式是:

MgSO4=MgO+SO3.

燃烧天然气或其他气体燃料,首先控制七水硫酸镁在200℃完全脱水成为无水硫酸镁,接着进入≥ 1124℃的沸腾炉,加热分解,产生MgO作为焙烧镁砂排出,产生SO3直接吸收制取硫酸,也不要用触媒将SO2转化为SO3.煅烧MgSO4的余热还可以发电自产自用.在本地没有菱镁矿的情况下,为了回收铁,需要保证返回碱式碳酸镁作中和沉淀剂,这部分硫酸镁的硫酸根不能制硫酸.或者不回收铁而采用双飞粉中和除铁,生成硫酸钙带走了硫酸根也不能参与制硫酸.这两种情况都会造成返回的硫酸不够用,为此,可以考虑硫酸镁制硫酸方案为:用硫磺做热源加热分解MgSO4,将SO3还原为SO2,与燃烧硫磺生成的SO2共同制酸,反应式如下:

MgSO4+S+1/2O2=MgO+2SO2.

这样,既解决硫酸与电的自产自用,也解决了碱式碳酸镁返回作中和沉淀剂的问题,或者解决因为不回收铁,需要补充因硫酸钙带走了硫酸根的问题.

2.2 回收铁已知处理红土镍矿38t,使用H2SO4 70t,溶解MgO已消耗H2SO4 37t, 剩下还有33t H2SO4是溶解Fe的.根据反应:

Fe2O3+ 3H2SO4=Fe2(SO4)3+3H2O

溶解1t Fe,消耗2.625t H2SO4,那么33t H2SO4溶解了Fe 13t,折算成含Fe 60%的铁精粉,则生产每吨镍的铁精粉22 t, 按500元/t计,产值1.1万元.【注:对于铁与镁的含量不同,而硅含量基本相同的红土镍矿,硫酸的消耗量基本相同,只是用于溶解镁和用于溶解铁的量各不相同,所用酸量可以在浸出和预中和两个阶段将铁和镁全部溶解.】

2.3 回收硅硅的回收主要是生产白炭黑.“高酸浸出新工艺”对镍钴的浸出工艺中,所有有用元素都可以被酸溶解,剩下多孔硅,稍经处理,再经磨细就是白炭黑[2].

每生产1t镍处理两种矿中的SiO2量23t,即23t白炭黑,按每吨4000元,每生产1t镍的白炭黑产值9.2万元.

2.4 回收锰铜铬对镍钴进行净化的过程中控制不同的pH值,或者萃取的方法得到分离和回收.

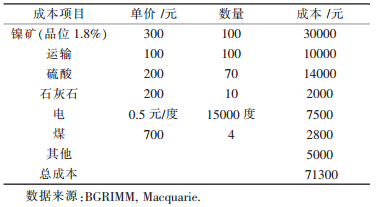

3 镍清洁生产分析(1) 对新老湿法冶炼工艺的吨镍生产成本分析. 2008年11月,国内湿法冶炼1t镍的生产成本如表 1.

| 表 1 国内一般湿法冶炼1t镍的生产成本 |

|

| 点击放大 |

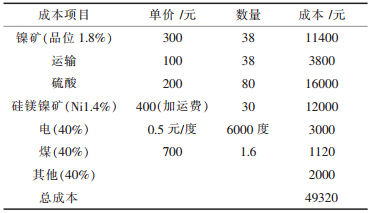

“高酸浸出新工艺”在相同原材料价格下的生产成本如表 2.【生产每吨镍处理红土镍矿38t,与生产每吨镍处理红土镍矿100t相比,能耗按40%计算.而消耗硫酸按80t计算.】

表 2对比表 1,每生产1t镍降低成本:71300-49320=21980(元/tNi).

| 表 2 相同原材料价格下采用“高酸浸出新工艺”冶炼1t镍的生产成本 |

|

| 点击放大 |

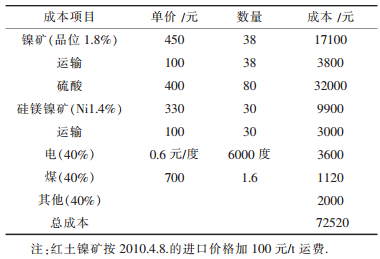

(2) 现行原材料价格采用“高酸浸出新工艺”冶炼1t镍的生产成本见表 3.

| 表 3 现行原材料价格采用“高酸浸出新工艺”冶炼1t镍的生产成本 |

|

| 点击放大 |

(3) 现行镍钴产值和利润.原料中的钴含量是镍含量的0.022,按回收率比镍降低10%计算,则每产1t镍,副产钴0.0198t.按2010年6月10日报道按镍价15万元/t,钴价35万元/t,则镍钴总产值15.69万元;减去成本7.25万元,每生产1t镍的镍钴总利润8.44万元/tNi.

即使没有无成本的碱式碳酸镁返回使用,每生产1t镍,计算出46%的菱镁矿的用量35t,按每吨400元计算,则菱镁矿的成本12250元.此时生产1t镍的总成本86520元,则每产1t镍的镍钴总利润7万元.

即使镍价降到10万元/t,此时镍钴还有利润2万元.

甚至没有镍钴的利润,还有综合回收的利润.所以本企业抗风险能力极强.

(4) 生产每吨镍的综合回收各产品产值.①活性氧化镁:12万元/tNi;②白炭t黑:9.2万元/tNi;③铁精粉:1.1万元/tNi;

上述产值都是满打满算,仅仅是产值估算,打多少折扣都会有利可图.即使不是全面开发成产品,抓住镁或硅其中一项开发,也会有很好的经济效益.本工艺只是提供了可以回收镁铁硅的条件,但并不是说不回收那一项,工艺就不能往下进行.

4 结论与建议(1) 高酸浸出与预中和相结合,提高镍的浸出率,减少红土镍矿处理量,提高设备处理能力,使生产成本降低的效果非常显著.加上综合回收的效益,企业的抗风险能力特强.

(2) 由于除铁采用了结晶法,与针铁矿法和铁矾法比较,操作温度降低,时间缩短,过滤速度加快,动力消耗降低,既不需要加入还原剂还原铁离子,然后又要长时间鼓风氧化,也不需要加入钠离子在高温下慢慢成矾,降低除铁成本的效果非常显著.

(3) 由于沉镍没有采用常规的氢氧化钠,除铁也没有采用针铁矿法和铁矾法,保证了沉镍后液是纯净的硫酸镁溶液,也为后续生产高纯镁产品提供了保证条件,使生产高纯镁产品的成本大大降低.为生产高纯硫酸镁、碱式碳酸镁、活性氧化镁、硫酸铵、硫酸钾、氯化镁、金属镁、高纯镁砂、电熔镁砂,几乎涉及镁产品的各个领域都提供了优越条件.

(4) 本工艺适用新厂建设采用,也适于正在生产的红土镍矿湿法冶炼厂采用,不需添加设备,略加调整,即可扩大产能约1倍以上.

| [1] |

伍耀明, 刘晨, 范庆丰, 等. 从红土镍矿中分离回收镍钴镁铁硅的方法[J].

金属矿山, 2009(10): 36–38.

|

| [2] |

刘岩, 张霞. 红土镍矿为原料制备白炭黑的最佳工艺研究[J].

金属矿山, 2008(9): 46–49.

|

2010, Vol. 24

2010, Vol. 24