2. 中国石油大学(北京)机械与储运学院, 北京 昌平 102249

2. College of Mechanical and Transportation Engineering, China University of Petroleum(Beijing), Changping, Beijing 102249, China

随着常规能源可采储量的减少,稠油作为一种非常规能源,已成为开发使用的重点,但由于其黏度高,流动性差的特点,需进行降黏处理。目前,常见的降黏方法包括加热降黏、掺稀降黏和改质降黏[1],存在能耗高、经济性差的缺点,不能完全满足工业发展的需要。

近些年,由于纳米材料[2]和微波[3-4]的特有优势,二者已成功应用于稠油降黏领域。对于纳米催化剂降黏来说[5],铁、镍等金属纳米催化剂在高温情况下与水蒸气反应,进入大分子结构中,促使C—S键断裂[6],大分子裂解,饱和烃和芳香烃增加[7],但单独纳米粒子存在易团聚的问题。对纳米粒子进行接枝改性,能使其具有良好的分散稳定性,加入的水基/油基也可使催化剂更易进入大分子结构中,提高催化能力[8-9]。单独微波处理油样,极性分子在电磁场中发生振动,存在热效应和降低活化能的非热效应,使油样快速升温的同时,在温度低于100 ℃的情况下,通过分子振动使胶质沥青质中的杂原子化合物裂解以降黏[10],但对于不同种类的油样也存在经微波处理后黏度反而增大的情况[11]。纳米催化剂和微波对稠油降黏具有协同作用,一方面纳米催化剂可以提高稠油对微波的吸收能力,形成热点,使温度迅速升高,有效促进稠油裂解[12];另一方面,微波可促进催化剂的活度,使其更易进入胶质沥青质的结构中,将大分子链打断,以降低稠油黏度[13]。

由于开采出的稠油含有一定的水分[14],并且开采各时期的含水量不同,在相间摩擦的作用下不同含水量下乳状液的黏度远大于脱水稠油的黏度。由于复杂的地层条件,在实际生产中高含水乳状液黏度并未表现出水包油乳状液黏度减小的现象。纳米-微波协同降黏是通过断键来改变黏度的,增加乳状液中水的含量,相当于提供足够的氢与断键相结合[15],进一步促进反应的发生和黏度的降低。所以,在集输降黏时,既需考虑含水率对黏度的影响,也需考虑含水率对降黏方法的影响,而针对不同含水率的油样所进行的降黏实验相对较少。在前期实验中[16],已验证了脱水稠油的微波和催化剂的协同降黏作用,协同作用后降黏效果大于两个单独作用时的降黏效果。以此为基础,开展含水稠油乳状液在纳米-微波协同作用下的降黏实验研究,寻找最优的降黏条件,分析其降黏规律,确定不同含水率下降黏效果的变化情况。

1 实验材料和方法 1.1 实验仪器实验仪器:XH-200A电脑微波固液相合成/萃取仪、TA DHR-1流变仪、汇丰DHF-076型恒温水浴锅、FA2004型电子天平、IKA T18高速分散机等。

XH-200A电脑微波固液相合成/萃取仪:微波频率2 450 MHz,输出功率可调最大为1 000 W,配有接触式测温计,微波辐射温度和辐射时间可控,液体测温范围为0~300 ℃,测温精度为0.2 ℃。

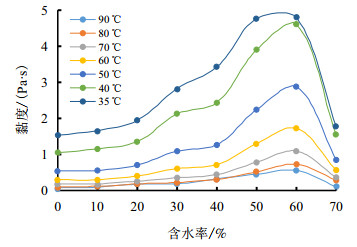

1.2 油样与试剂(1) 油样:实验用油样为委内瑞拉脱水稠油,基础参数见表 1,油样为牛顿流体。在40 ℃的恒温水浴中给油样分次加入超纯水,高速搅拌5 min配制不同含水率的乳状液[17-18],分别测量不同温度下不同含水率的油样黏度。不同含水率下黏度测量实验结果如图 1所示,油样黏度最大值位于含水率50%~70%,将含水率50%前认为油包水乳状液。在实验条件下,难以模拟复杂地层条件达到高含水高黏的效果,于是选择黏度较大、且较为稳定的含水率10%~50%的乳状液进行降黏实验研究。

| 表1 油样性质参数 Tab. 1 The properties of oil sample |

|

| 图1 不同温度下黏度随含水率变化规律 Fig. 1 The viscosity with water cut variation law under different temperature |

(2) 纳米催化剂:实验采用的1#纳米催化剂是由磺酸、氢氧化钠、正丁醇、氯化镍及还原剂等试剂制备而成的,平均粒径为4.4 nm。

与催化剂质量分数5%时黏度相比,逐渐增大添加量,通过实验初步确定降黏效果不发生大幅变化时的浓度值,作为实验所用的催化剂的最大浓度值。在确定浓度最大值后,确定浓度范围,以保证实验精度。不同含水率下添加的催化剂浓度范围如表 2所示。

| 表2 不同含水率下催化剂浓度实验范围 Tab. 2 Experimental range of catalyst concentration under different water cut |

对于纳米-微波协同作用下含水稠油的降黏实验方案设计采用响应面法。响应面法作为一种实验优化方法,可利用少量的实验得到实验范围内各影响因素的最优组合和响应值的最优解。本实验中,以微波功率、微波加热温度、纳米催化剂浓度为影响因子,以降黏率为响应值,分别对含水率10%~50%的稠油乳状液进行三因素三水平的Box-Behnken实验设计或三因素五水平的Central Composite实验设计法[19]。

对不同含水率下稠油乳状液选择合适的响应面设计方法进行纳米-微波协同降黏实验,乳状液配制方法如1.2中所述,催化剂浓度为0~5%,为更为经济地达到最大降黏效果,将纳米催化剂浓度范围缩小如表 2所示。根据文献[20]和实验仪器量程,确定加热时间为5 min,微波功率为400~900 W,功率最小为能使足量油样达到所需温度的最小功率,最大功率受设备限制;微波处理油样的温度为40~90 ℃,在所选择的处理温度中,40 ℃一般稍低于井口油温,90 ℃为一般稠油加热输送出站温度。在适量乳状液中按要求添加1#纳米催化剂搅拌均匀后进行微波处理,处理后油样经静置后没有水析出,仍保持均一稳定。保证相同流变仪测量条件(剪切速率50 s$^{-1}$,温降2 ℃/min)测量其黏温曲线。根据实验结果计算降黏率,并进行拟合回归,绘制相应的响应面对应等高线图,确定降黏率随不同影响因子的变化情况,最终得出实验范围内不同含水率的降黏最优组合。

1.4 数据处理为便于描述处理前后黏度变化情况,引入降黏率$Y$以评价纳米-微波协同作用的降黏效果

| $ {\mathop{ Y}\nolimits} = \dfrac{{{\mu _0} - {\mu _{\rm{i}}}}}{{{\mu _0}}}\times 100\% $ | (1) |

式中:

$Y$—稠油的降黏率,%;

$\mu _0$—处理前含水稠油黏度,Pa$\cdot$s;

$\mu _{\rm{i}}$—处理后油样黏度,Pa$\cdot$s。

2 实验结果与分析 2.1 纳米-微波协同作用于不同含水率的稠油降黏实验结果在通过实验初步确定的实验范围内,根据上述实验设计方案,分别测量油样在纳米-微波协同作用下的黏温曲线,并计算降黏率。以含水率30%的稠油乳状液为例,由于测量范围较大,选择三因素五水平Central Composite实验设计法更易分析加大范围下影线因素变化造成的黏度变化规律,实验分组及降黏率计算结果如表 3所示。对于含水率30%的油样,催化剂浓度在0.2%~1.5%,改变微波功率和微波处理温度不能使黏度大幅降低,黏度随催化剂浓度的变化量也较小;增大催化剂浓度至2%以上,黏度发生大幅减小的现象,微波对黏度的影响略有增强但仍较小。在同一催化剂浓度下,改变微波处理条件会对降黏率产生一定影响,但降黏率波动幅度较小,微波处理后所降低的黏度较小,主要表现为辅助纳米催化剂降黏。

| 表3 含水率30%的实验结果 Tab. 3 Experimental results of water cut of 30% |

其他含水率的稠油乳状液由于测量范围较为合适,均采用Box-Behnken实验设计法[21]。经过实验测量黏温曲线,可确定实验条件下,不同含水率的油样降黏实验的最优降黏率的实验条件组合结果,如表 4所示。

| 表4 基于实验的各含水率的最优降黏组合 Tab. 4 The optimal viscosity reduction combination of each water cut based on the experiment |

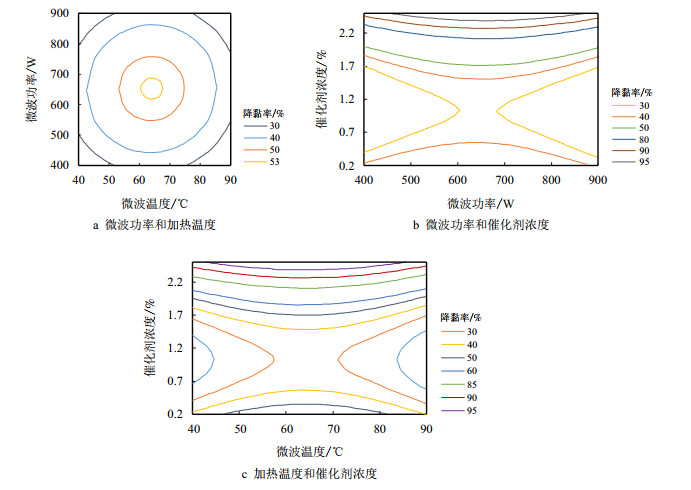

以降黏率为响应值,通过得到的实验结果进行分析并绘制分析图[22],各含水率下的判定系数、显著性检验均可满足要求,认为模型和实际情况拟合性较好。响应面图可直接反映出各因子对响应值的影响大小,有利于对纳米-微波协同降黏规律进行分析。以含水率30%的稠油乳状液降黏实验为例,其等高线图如图 2所示。

|

| 图2 含水率30%的稠油乳状液三因素相互作用等值线图 Fig. 2 The contour map with three factors of heavy oil emulsion in 30% water cut |

对于含水率30%稠油乳状液的三因素相互作用的情况,由图 2a可知,微波功率和微波加热温度之间的相互影响较小,对降黏率的影响相对较小,降黏率波动范围在25%以内。由图 2b、图 2c可知,催化剂与微波存在良好的协同作用,微波加热温度与催化剂浓度、微波功率与催化剂浓度之间的相互作用对降黏率的影响较大。由图 2的等值线图可知,对于含水率30%的稠油乳状液,微波功率550~750 W,温度55~75 ℃对不同浓度的催化剂均能达到良好的降黏效果,催化剂浓度1%处存在低值,随催化剂浓度增大降黏率增大,降黏率可大于95%。可得到最优实验点为催化剂浓度2.3%,微波功率为666 W,微波加热温度为65 ℃。

在其他影响因素一定时,降黏率随催化剂浓度和微波功率的变化规律对于不同含水率的稠油乳状液基本一致,温度对降黏率的影响规律与含水率有关。少量纳米催化剂会提高乳状液的稳定性[23],使得低浓度下降黏率变化不大,随催化剂浓度的增加,降黏率增大,适宜的微波功率和温度促进催化剂的分散和反应,催化剂增多,微波促进其与反应物质接触,使更多物质参加反应,黏度大幅下降,但催化剂浓度升高到一定程度,发生聚集,催化效果不变或发生减弱。对于微波来说,随着功率的增加,场强增大,吸收微波的能力增强;随着温度的升高,微波可以为反应提供更多的能量,促进微波与油样反应,即低温低功率的微波无法有效促进分子键振动和断裂。微波功率和加热温度的增大可使降黏率下降,但是高温高功率同时也会使油样中轻烃溢出[24]。对于含水率较高的情况,高温高功率易使乳状液中水分脱出挥发,造成水珠的重新汽化,增大水珠聚并难度[25],造成黏度的变化[26]。最终降黏率的变化规律表现为:降黏率随微波功率的增大先增后降;微波加热温度增大,低含水的降黏率由先降后增,较高含水的降黏率先增后降。

通过响应曲面图预测不同含水率下最优降黏率的实验条件组合结果,得到含水率对纳米-微波协同降黏方法影响的相关规律。经实验验证,确定不同含水率的最优降黏组合及其实际降黏率,与预测降黏率相比均在误差允许范围内,如表 5所示。

| 表5 优化后各含水率下稠油的最优降黏组合 Tab. 5 The optimal viscosity reduction combination of heavy oil with different water cut |

不考虑其他影响因素,随着含水率的升高,最优降黏组合中的催化剂浓度先升后降。水分可为反应提供足够的氢离子[27-28],充分与断键后的分子结合,有利于大分子转变为小分子,由于水分的存在也更易形成水包油乳状液以降低黏度。由立体几何的最佳密度堆积原理可知,形成稳定的油包水型乳状液的条件是含水率小于25.98%。在含水率小于25.00%时,水分子可完全与油分子结合形成稳定的乳状液,含水率对于降黏率的影响不大。在本文实验条件下,通过变更影响因素进行实验,可证实在较低催化剂浓度和实验用微波的情况下无法达到大幅度黏度降低的效果,因此,含水率10%和含水率20%的油样降黏率较低,含水率20%的乳状液需要更多的催化剂充当乳化剂与油水两相界面接触,所需的催化剂浓度较含水率10%的高;在含水率大于30%时,随着含水率的升高,乳状液中会存在一定的游离水,游离水更易参加降黏反应,由于游离水的含量会随着含水率的升高而增大,所以随着含水率增大所需的催化剂减少。

不同含水率的稠油乳状液使用不同浓度的催化剂进行降黏时,所需要的微波条件有所差别,但最优功率值相近。微波不仅可以通过非热效应将胶质沥青质中的含杂原子的化合物分解[29],还可以通过加热和破坏界面膜加速分子碰撞聚集达到破乳的效果[30]。同时,由于微波和催化剂间的协同作用,微波可以促进催化剂的分散,有效提高催化性能。对于不同浓度的催化剂来说,在不同的条件下,为达到较好的降黏效果,需要的微波加热温度有所不同。微波处理功率在600~700 W为最优功率,可同时满足破乳和降黏的要求。

在现场工程中,微波所处理的稠油量远大于实验室处理油样,由于微波升温速度与样品量有关,在微波功率一定的情况下,将油样升高到某一确定的温度需要更长的时间。由于井口处的油温为50~60 ℃,在实验室条件下,除含水率10%的乳状液,最佳微波加热温度与井口处的油温未存在较大差别,认为无需消耗过多能量,即可在短时间内达到最优微波处理条件所要求的温度。为了验证上述实验结果对工程应用的参考价值,在实验室可行的范围内增加样品的量进行重复实验,样品量增大时的降黏率小幅降低,但样品量的改变对黏度变化规律没有影响。可认为,虽然微波降黏在实验室中与实际工程中的效果有一定差别,但是在工程中,存在某一固定的微波处理条件,在与纳米催化剂相协同降黏时无需将油样大幅升温,即可达到最优降黏的效果。

3 结论(1) 同一含水率下,固定其他两种影响因素时,降黏率随催化剂浓度增大而增大,随微波功率增大先增后降,催化剂浓度和微波功率间的相互作用显著,不同含水率下降黏率随温度变化规律不同,随着温度升高,低含水率下降黏率先降后增,高含水率下为先增后降。

(2) 随着含水率增大,降黏率逐渐增大,于含水率30%处骤增,降黏率由小于40%升高至90%以上。为达到最优降黏效果,所需的催化剂浓度先增后降,含水率30%所需的催化剂浓度约为含水率60%的3倍,所需要的微波功率相近,并且无需对油样进行大幅升温。可认为,使用纳米-微波协同降黏时,反相点前,高含水率下的稠油乳状液降黏效果较优,这对工程有一定的借鉴意义。

| [1] |

ABARASI H. A review of technologies for transporting heavy crude oil and bitumen via pipelines[J]. Journal of Petroleum Exploration and Production Technology, 2014, 4(3): 327-336. doi: 10.1007/s13202-013-0086-6 |

| [2] |

BERA A, BELHAJ H. Application of nanotechnology by means of nanoparticles and nanodispersions in oil recovery:A comprehensive review[J]. Journal of Natural Gas Science and Engineering, 2016, 34: 1284-1309. doi: 10.1016/j.jngse.2016.08.023 |

| [3] |

杨兆中, 朱静怡, 李小刚, 等. 微波加热技术在非常规油资源中的研究现状与展望[J]. 化工进展, 2016, 35(11): 3478-3483. YANG Zhaozhong, ZHU Jingyi, LI Xiaogang, et al. Progress in researches on microwave heating in unconventional oil resources[J]. Chemical Industry and Engineering Progress, 2016, 35(11): 3478-3483. doi: 10.16085/j.issn.1000-6613.2016.11.014 |

| [4] |

MUTYALA S, FAIRBRIDGE C, JOCELYN PARÉ J R, et al. Microwave applications to oil sands and petroleum:A review[J]. Fuel Processing Technology, 2010, 91(2): 127-135. doi: 10.1016/j.fuproc.2009.09.009 |

| [5] |

PATEL H, SHAH S, AHMED R, et al. Effects of nanoparticles and temperature on heavy oil viscosity[J]. Journal of Petroleum Science and Engineering, 2018, 167: 819-828. doi: 10.1016/j.petrol.2018.04.069 |

| [6] |

KHALIL M, LEE R L, LIU Ning, et al. Hematite nanoparticles in aquathermolysis:A desulfurization study of thiophene[J]. Fuel, 2015, 145(2): 214-220. doi: 10.1016/j.fuel.2014.12.047 |

| [7] |

赵法军, 刘灏亮, 张新宇, 等. 稠油水热裂解中的金属纳米粒子催化剂研究进展[J]. 油田化学, 2017, 34(3): 567-570. ZHAO Fajun, LIU Haoliang, ZHANG Xinyu, et al. Catalysts of metal nano-particles for aquathermolysis of heavy crude oil[J]. Oilfield Chemistry, 2017, 34(3): 567-570. doi: 10.19346/j.cnki.1000-4092.2017.03.036 |

| [8] |

YANG Zhancun, LIU Xueliang, LI Xiaohong, et al. Preparation of silica supported nanoscale zero valence iron and its feasibility in viscosity reduction of heavy oil[J]. Micro & Nano Letters, 2014, 9(5): 355-358. doi: 10.1049/mnl.2014.0083 |

| [9] |

张宏民.纳米复合材料稠油降粘剂的研制与性能评价[D].济南: 山东大学, 2015. doi: 10.7666/d.Y2792176 ZHANG Hongmin. Study on synthesis and properties of nano-composite viscosity reducer in heavy oil[J]. Ji'nan: Shandong University, 2015. doi: 10.7666/d.Y2792176 |

| [10] |

汪双清, 沈斌, 林壬子. 微波作用下稠油粘度变化及其化学因素探讨[J]. 石油实验地质, 2010, 32(6): 615-620. WANG Shuangqing, SHEN Bin, LIN Renzi. Viscosity and chemical composition changes of heavy oils after microwave processing[J]. Petroleum Geology & Experiment, 2010, 32(6): 615-620. doi: 10.3969/j.issn.1001-6112.2010.06.019 |

| [11] |

SHANG Hui, YUE Yude, ZHANG Jie, et al. Effect of microwave irradiation on the viscosity of crude oil:A view at the molecular level[J]. Fuel Processing Technology, 2018, 170: 44-52. doi: 10.1016/j.fuproc.2017.10.021 |

| [12] |

LI Kewen, HOU Binchi, WANG Lei, et al. Application of carbon nano catalysts in upgrading heavy crude oil assisted with microwave heating[J]. Nano Letters, 2014, 14(6): 3002-3008. doi: 10.1021/nl500484d |

| [13] |

LI Hanyong, CUI Kexin, JIN Ling, et al. Experimental study on the viscosity reduction of heavy oil with nanocatalyst by microwave heating under low reaction temperature[J]. Journal of Petroleum Science and Engineering, 2018, 170: 374-382. doi: 10.1016/j.petrol.2018.06.078 |

| [14] |

李爱华, 王桂兵. 稠油开采新工艺及新技术探讨[J]. 石化技术, 2019, 26(9): 112-113. LI Aihua, WANG Guibing. Discussion on new technology and new technology of heavy oil exploitation[J]. Petrochemical Industry Technology, 2019, 26(9): 112-113. doi: 10.3969/j.issn.1006-0235.2019.09.064 |

| [15] |

樊泽霞, 赵福麟, 王杰祥, 等. 超稠油供氢水热裂解改质降黏研究[J]. 燃料化学学报, 2006, 34(3): 315-318. FAN Zexia, ZHAO Fulin, WANG Jiexiang, et al. Upgrading and viscosity reduction of super heavy oil by aquathermolysis with hydrogen donor[J]. Journal of Fuel Chemistry and Technology, 2006, 34(3): 315-318. doi: 10.3969/j.issn.0253-2409.2006.03.011 |

| [16] |

FERREIRA S L C, BRUNS R E, FERREIRA H S, et al. Box-behnken design:An alternative for the optimization of analytical methods[J]. Analytica Chimica Acta, 2007, 597(2): 179-186. doi: 10.1016/j.aca.2007.07.011 |

| [17] |

李美蓉, 于光松, 安波, 等. 降黏剂对稠油乳化反相点的影响规律[J]. 油田化学, 2018, 35(3): 503-507, 516. LI Meirong, YU Guangsong, AN Bo, et al. Effect of viscosity reducer on emulsification reverse phase point of heavy oil[J]. Oilfield Chemistry, 2018, 35(3): 503-507, 516. doi: 10.19346/j.cnki.1000-4092.2018.03.023 |

| [18] |

黄启玉, 张帆, 张劲军, 等. 原油水乳状液制备条件研究[J]. 油气储运, 2007, 26(6): 49-51. HUANG Qiyu, ZHANG Fan, ZHANG Jinjun, et al. Research on preparation condition of water emulsion for crude oil[J]. Oil and Gas Storage and Transportation, 2007, 26(6): 49-51. doi: 10.3969/j.issn.1000-8241-D.2007.06.014 |

| [19] |

吴梅, 张慧, 姚闽娜, 等. 超声波微波辅助浓硫酸催化油酸制备生物柴油[J]. 中国油脂, 2017, 42(7): 97-100. WU Mei, ZHANG Hui, YAO Minna, et al. Ultrasoundmicrowave-assisted preparation of biodiesel from oleic acid using concentrated sulfuric acid as catalyst[J]. China Oils and Fats, 2017, 42(7): 97-100. doi: 10.3969/j.issn.1003-7969.2017.07.021 |

| [20] |

李莉, 张赛, 何强, 等. 响应面法在试验设计与优化中的应用[J]. 实验室研究与探索, 2015, 34(8): 41-45. LI Li, ZHANG Sai, HE Qiang, et al. Application of response surface methodology in experiment design and optimization[J]. Research and Exploration in Laboratory, 2015, 34(8): 41-45. doi: 10.3969/j.issn.1006-7167.2015.08.011 |

| [21] |

NASRI Z, MOZAFARI M. Multivariable statistical analysis and optimization of iranian heavy crude oil upgrading using microwave technology by response surface methodology(RSM)[J]. Journal of Petroleum Science and Engineering, 2018, 161: 427-444. doi: 10.1016/j.petrol.2017.12.004 |

| [22] |

PEI Haihua, ZHANG Guicai, GE Jijiang, et al. Investigation of synergy between nanoparticle and surfactant in sta-bilizing oil-in-water emulsions for improved heavy oil recovery[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2015, 484: 478-484. doi: 10.1016/j.colsurfa.2015.08.025 |

| [23] |

戴静君, 李益良, 张立新, 等. 稠油微波降黏效果实验研究[J]. 北京石油化工学院学报, 2013, 21(3): 1-3. DAI Jingjun, LI Yiliang, ZHANG Lixin, et al. The experiment study of heavy crude oil viscosity reduction effect by microwave[J]. Journal of Beijing Institute of Petrochemical Technology, 2013, 21(3): 1-3. doi: 10.3969/j.issn.1008-2565.2013.03.001 |

| [24] |

BINNER E R, ROBINSON J P, SILVESTER S A, et al. Investigation into the mechanisms by which microwave heating enhances separation of water-in-oil emulsions[J]. Fuel, 2014, 116: 516-521. doi: 10.1016/j.fuel.2013.08.042 |

| [25] |

AKBARI S, NOUR A H, SAIDATUL S J, et al. Demulsification of water-in-crude oil emulsion via conventional heating and microwave heating technology in their optimum conditions[J]. Australian Journal of Basic and Applied Sciences, 2016, 10(4): 66-74. |

| [26] |

LI Ning, YAN Bo, XIAO Xianming. A review of laboratory-scale research on upgrading heavy oil in supercritical water[J]. Energies, 2015, 8(8): 8962-8989. doi: 10.3390/en8088962 |

| [27] |

GREFF J, BABADAGLI T. Use of nano-metal particles as catalyst under electromagnetic heating for insitu heavy oil recovery[J]. Journal of Petroleum Science and Engineering, 2013, 112: 258-265. doi: 10.1016/j.petrol.2013.11.012 |

| [28] |

MUTYALA S, FAIRBRIDGE C, PARÉ J R. Microwave applications to oil sands and petroleum:A review[J]. Fuel Processing Technology, 2010, 91(2): 127-135. doi: 10.1016/j.fuproc.2009.09.009 |

| [29] |

SANTOS D, ROCHA E C L, ROBSON L M, et al. Demulsification of water-in-crude oil emulsions using single mode and multimode microwave irradiation[J]. Separation and Purification Technology, 2017, 189: 347-356. doi: 10.1016/j.seppur.2017.08.028 |

| [30] |

崔可心.纳米催化剂辅助微波加热降粘实验研究[D].北京: 中国石油大学, 2019. CUI Kexin. Experimental study on viscosity reduction by microwave heating assisted by nano-catalyst[D]. Beijing: China University of Petroleum, 2019. |

2020, Vol. 42

2020, Vol. 42