多臂井径成像测井仪器(MIT)和磁壁厚测井仪器(MTT)资料用于对油套管的内壁和壁厚做检测评价[1],能够计算出套管内径穿透率、壁厚剩余率和损伤腐蚀类型等,可得到多个方向上的油套管管柱壁厚度,用于判断油套管的错断、椭变和变形[2],达到对油套管壁多维度的评价[3-5]。

目前,国内套损评价处理解释软件不能区分套管损伤腐蚀形状,也不能对损伤腐蚀程度做出精准判断;而国外软件虽然能够实现上述功能,但未能从井径穿透率和壁厚剩余率图像中自动检测出4种损伤腐蚀类型图[6-7],也未能给出4种损伤腐蚀类型标准图像和定义。通过数值模拟分析,本文对环状腐蚀、线状腐蚀、片状腐蚀和斑点状腐蚀做了定义,通过优化改进后的图像识别技术,提取了损伤腐蚀形状的特征模式并匹配定义的标准特征模式,达到了自动准确识别损伤腐蚀类型的效果。

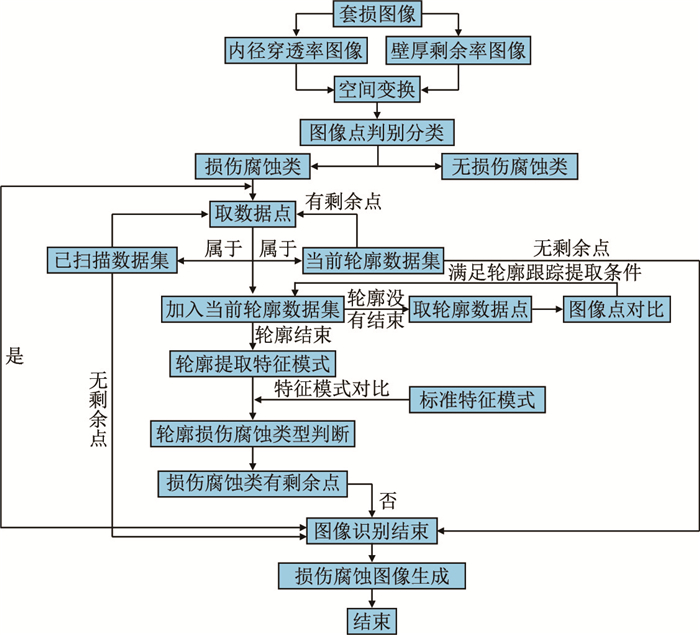

1 基于三维空间的套损图像特征模式匹配识别技术将油套管内径穿透率和壁厚剩余率图像从二维空间转换至三维空间,对传统的轮廓跟踪与提取理论做了改进[8-10],加入同一类形状内的数据点之间允许的距离最大值,在当前轮廓形状最大距离之内的外部数据点,都将归为该类轮廓形状。在内径穿透率二维图像中,假设图像对应的数据集如下

| $ {\mathit{\boldsymbol{A}}} = ∪ \left\{ {\left( {{x_i},{y_{ij}}} \right)} \right\} , \\ ~~i = 0, 1, ... , n; j = 0, 1, ... , k $ | (1) |

式中:

n-图像深度范围内深度采样点数;

k-测量臂个数;

xi-当前采样点深度,m;

yij-内径穿透率,无因次。

以当前深度第一个测量臂所在位置的井筒内壁为圆点,以井筒内壁展开图为xy平面建立二维空间[11]。将二维图像转换为三维空间图像,当前二维图像的开始深度处第一个测量臂对应的数据点位置为三维空间中的圆点,二维空间中深度维转换为三维空间中的y坐标,二维空间中的测量臂位置转换为三维空间中的x坐标,数据点数值则转换为三维空间中数据点的值域,即z坐标。记转换后的三维空间中井径穿透率图像数据点为

| $ {p_i}\left( {x, y, z} \right) = \left( {x, y, z} \right), ~~~~~~i = 1, 2, ... , N $ | (2) |

式中:

N-图像的数据点个数。

| $ x = \dfrac{{\rm π}d}{k}j, ~~~~~~j = 0, 1, ... , k - 1 $ | (3) |

| $ y = S + LC $ | (4) |

| $ z = M $ | (5) |

式中:

d-油套管标准内直径,mm;

k-MIT测量臂数目;

j-测量臂编号,这里编号从0开始至k-1;

S-当前图像的开始深度,m;

L-当前图像深度采样间隔;

C-当前图像的当前采样点深度与开始深度之间的采样点数;

M-穿透率,无因次。

在三维空间中,当前图像对应的数据集为

| $ {\mathit{\boldsymbol{B}}} = ∪ \left\{ {{p_i}\left( {x,y,z} \right)} \right\},\;\;\;\;i = 0,1,...,t $ | (6) |

式中:

p-数据集中的数据点;

t-当前图像的数据点数目。

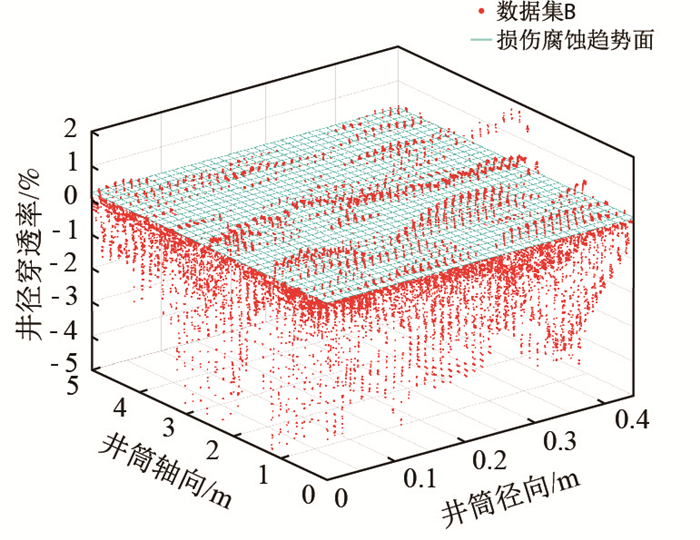

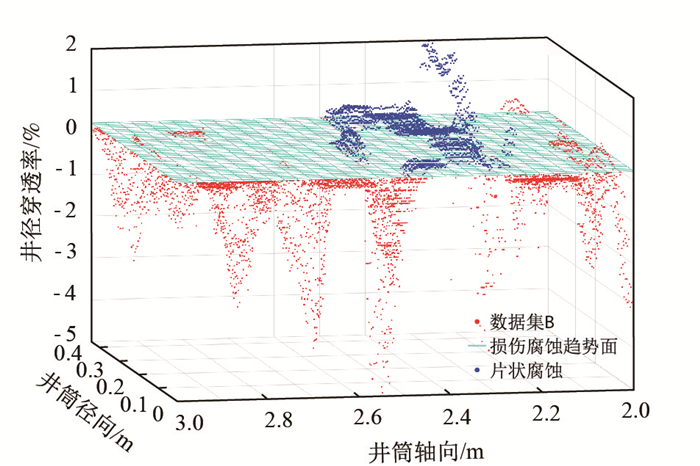

假定一个最优的趋势面[13],该趋势面将空间中的数据点划分为有损伤和无损伤两类,在趋势面一侧的符合损伤腐蚀定义的数据点集为本方法进行损伤腐蚀特征模式提取与匹配的对象[14]。最优趋势面为z' = M',M'为最小穿透率,大于该值则将油套管内壁视为腐蚀。定义趋势面一侧有损伤腐蚀数据点集合为

|

| 图1 某井的数据集B和趋势面模型图 Fig. 1 Data set B and trend surface model of a well |

趋势面一侧符合损伤腐蚀定义条件的数据点按照其在三维空间图像中的位置顺序存放在集合B中。定义当前损伤腐蚀类型轮廓的特征模式集合为

| $ {\mathit{\boldsymbol{C}}} = ∪ \left\{ {{{p''}_i}\left( {x,y,z} \right)} \right\} $ | (7) |

当轮廓中所有数据点在三维空间中都是两两紧邻的,则其闭合三维体是一个闭合的球面体,否则是不规则的三维体[16]。轮廓数据集C中所有数据点在三维空间中x坐标轴投影的最小值、最大值、y坐标轴投影的最小值和最大值[17-18],分别为Xmin, Xmax, Ymin, Ymax,求取当前损伤腐蚀轮廓形状的特征模式也即轴向最大距离和径向最大距离。

| $ {{A}} = {X_{max }} - {X_{min }} $ | (8) |

| $ {{R}} = {Y_{max }} - {Y_{min }} $ | (9) |

式中:

A-轮廓轴向模式,mm;

R-轮廓径向模式,mm。

根据测度论[19],定义三维空间x-y平面内的距离测度

| $ m\left({\mathit{\boldsymbol{E}}}\right) = m\left( {{p_1}, {p_2}} \right) = \sqrt {{{\left( {{y_2} - {y_1}} \right)}^2} + {{\left( {{x_2} - {x_1}} \right)}^2}} $ | (10) |

式中:

m(E)-x-y平面内数据集合E的测度;

p1, p2-三维空间中的两个数据点;

x1, x2, y1, y2-p1, p2在三维空间中x坐标轴和y坐标轴上的投影,mm。

欧氏空间中距离测度为长度,三维空间中为两个数据点之间的直线距离[19],该距离测度是控制当前轮廓外部数据点是否归为该轮廓的判别标准。定义标准损伤腐蚀特征模式如表 1所示。

| 表1 4种套管标准损伤腐蚀特征模式划分定义表 Tab. 1 Classification of standard damage and corrosion characteristic patterns of casings |

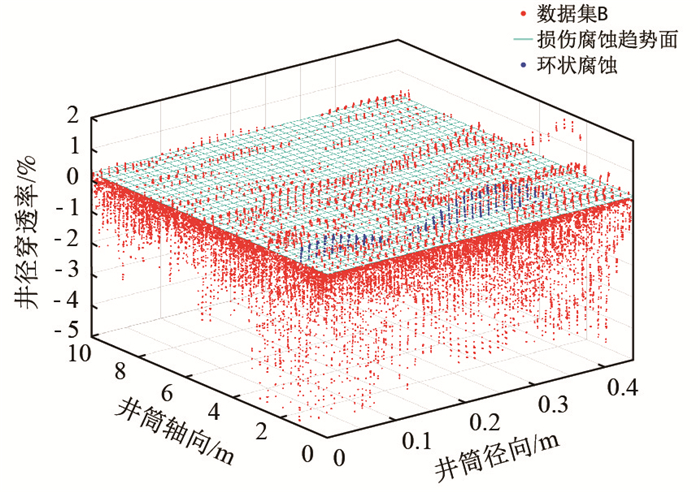

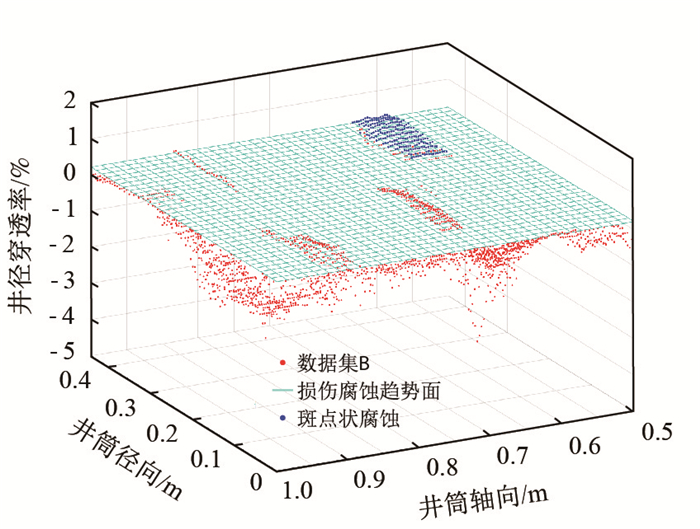

利用图 2所示的建模技术,某井2 000~2 005 m井段MIT数据识别到的三维井筒模型环状损伤腐蚀、斑点状损伤腐蚀和片状损伤腐蚀如图 3、图 4和图 5[15]所示,红色数据点为未归为任意类型损伤的数据点,图 3损伤腐蚀趋势面上部蓝色数据点部分为井筒的环状损伤,图 4蓝色数据点部分为斑点状损伤,图 5蓝色数据点部分为片状损伤。

|

| 图2 套管损伤腐蚀自动识别技术流程图 Fig. 2 Flow chart of automatic identification technology of casing damage and corrosion |

|

| 图3 某井的井筒环状损伤模型图 Fig. 3 Wellbore ring damage model of a well |

|

| 图4 某井的井筒斑点状损伤模型图 Fig. 4 Wellbore isolated damage model of a well |

|

| 图5 某井的井筒片状损伤模型图 Fig. 5 Wellbore general damage model of a well |

对于MTT资料的壁厚剩余率图像建模,其方法处理过程类似。标准损伤腐蚀特征模式可以根据实际情况调整,以适应不同尺寸油套管和不同地区的套损评价工作。

2 实例分析将本文提出的方法开发成套损评价软件[20],选取某井的MIT数据和MTT数据,该井MIT数据深度采样间隔为0.003 048 m,MIT有40个测量臂。4种损伤腐蚀类型划分标准如表 2所示,可根据实际生产需求自定义损伤腐蚀类型划分标准。

| 表2 某井4种套管损伤腐蚀类型划分定义表 Tab. 2 Classification of damage and corrosion characteristic patterns of casings in a well |

本井实际套管理论内径为159.42 mm,理论外径为177.8 mm,套管内径穿透率大部分位于-0.1~0.2附近,根据实际生产情况,规定本井在实际内径穿透率大于0.3时即为损伤腐蚀。设定测度与穿透率限制条件如下(z-套管内径穿透率,无因次)。

| $ \left\{ \begin{array}{l} {m({\mathit{\boldsymbol{E}}}) < \sqrt {{{\left( {{y_2} - {y_1}} \right)}^2} + {{\left( {{x_2} - {x_1}} \right)}^2}} + 10}\\ {z > 0.3} \end{array} \right. $ | (11) |

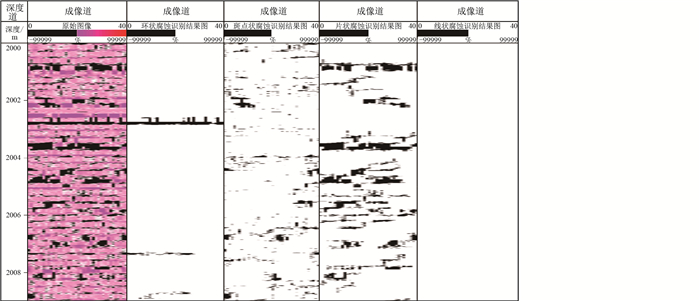

设置扫描数据点之间最大垂直距离为2 m,绝大多数情况下油套管内壁损伤腐蚀轴向距离均在此最大垂直距离范围内。选取该井10 m井段进行套损图像损伤腐蚀识别,获得4种损伤腐蚀结果图如图 6所示。

|

| 图6 套管损伤腐蚀形状识别效果图 Fig. 6 Recognition effect diagram of MIT |

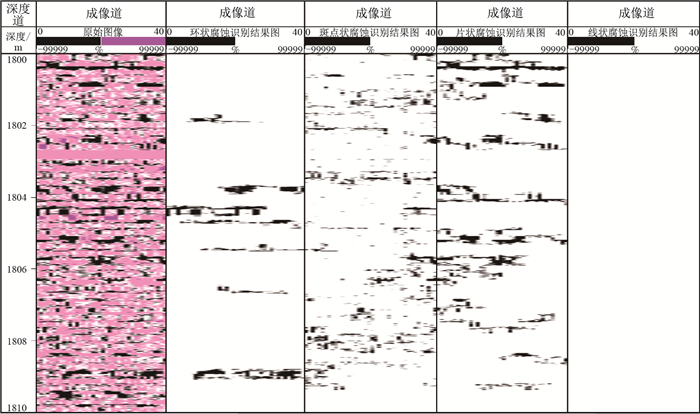

图 6和图 7中最左侧成像道是MIT内径穿透率原始图像和MTT壁厚剩余率原始图像,图像中黑色点部分定义为损伤腐蚀部分,即套管内径穿透率大于0.3部分,粉红色点是套管内壁与理论套管内壁相近的部分,即测得的套管内径与理论套管内径相比变化较小的部分,套管壁厚剩余率图的粉红色点部分是套管壁厚与理论套管壁厚相近的部分,黑色点或黑色区域代表套管有损伤腐蚀部分。图 6中成像道二维图像的左右刻度0~40代表 40个测量臂,-99 999~99 999代表测量臂的内径穿透率数值范围,图 7成像道二维图像的左右刻度代表含义和图 6类似。从识别结果图来看,本井1 800 m至1 810 m套管内壁有7处环状损伤腐蚀、多处斑点状损伤腐蚀和10处片状损伤腐蚀,没有线状损伤腐蚀,2 000~2 010 m套管壁厚有3处环状损伤腐蚀、多处斑点状损伤腐蚀和11处片状损伤腐蚀,没有线状损伤腐蚀,与实际套管损伤腐蚀对比一致,4种损伤腐蚀类型具体深度位置可以由图中给出,表 3为图 6和图 7的套管损伤腐蚀识别结果表和本井所测112根套管内径穿透率图像4种损伤腐蚀识别检测结果表。

|

| 图7 套管壁厚损伤腐蚀形状识别效果图 Fig. 7 Recognition effect diagram of MTT |

| 表3 某井4种套管损伤腐蚀识别检测结果表 Tab. 3 Recognition result of 4 kinds damage and corrosion of casing in a well |

该井所测112根套管中,识别结果环状损伤腐蚀有7根套管,线状损伤腐蚀有3根套管,片状损伤腐蚀有34根套管,斑点状损伤腐蚀有112根套管。

本井套管内径穿透率图像经过套管损伤腐蚀统计,实际环状损伤腐蚀有6根套管,线状损伤腐蚀有3根套管,片状损伤腐蚀有33根套管,斑点状损伤腐蚀有112根套管,采用本文识别方法精度达到环状损伤腐蚀83.3%、线状损伤腐蚀100.0%、斑点状损伤腐蚀100.0%、片状损伤腐蚀97.0%,综合识别检测精度达到95.1%。

3 结论(1) 定义了4种套管损伤腐蚀类型划分标准,可根据实际生产需求对套管损伤腐蚀类型标准自定义划分。

(2) 优化改进后的套损图像识别理论能够准确检测识别环状腐蚀、线状腐蚀、片状腐蚀和斑点状腐蚀,实现了套损评价更深层次的处理解释技术,应用效果表明检测识别效果较好,可用于生产。

(3) 套损评价中损伤腐蚀形状识别在轮廓跟踪与提取过程中可实现变测度约束的识别技术,该技术能够更合理地将轮廓数据点提取与归类,达到更好的损伤腐蚀识别效果,建议进一步研究变测度的套损图像识别技术。

| [1] |

李恒, 郭海敏, 石耀, 等. 四十臂井径测井处理方法改进及软件实现[J]. 测井技术, 2014, 38(6): 708-712. LI Heng, GUO Haimin, SHI Yao, et al. Improvement of 40-arms calipaer logging processing method and its software implementation[J]. Well Logging Technology, 2014, 38(6): 708-712. doi: 10.3969/j.issn.1004-1338.2014.06.014 |

| [2] |

杨旭, 刘书海, 李丰, 等. 套管检测技术研究进展[J]. 石油机械, 2013, 41(8): 17-22. YANG Xu, LIU Shuhai, LI Feng, et al. Research progress in casing detection technology[J]. China Petroleum Machinery, 2013, 41(8): 17-22. doi: 10.3969/j.issn.1001-4578.2013.08.005 |

| [3] |

陈福利, 柴细元, 金勇, 等. 多臂井径测井检测套损及其评价方法[J]. 测井技术, 2005, 29(1): 79-81. CHEN Fuli, CHAI Xiyuan, JIN Yong, et al. Inspection and evaluation method of casing damages with multiarm caliper log[J]. Well Logging Technology, 2005, 29(1): 79-81. doi: 10.3969/j.issn.1004-1338.2005.01.025 |

| [4] |

戴家才, 郭海敏, 方伟, 等. 新型40臂井径仪测井资料处理方法研究[J]. 石油天然气学报, 2005, 27(1): 59-61. DAI Jiacai, GUO Haimin, FANG Wei, et al. Methods for well logging data processing by a new type of 40 arme caliper tool[J]. Journal of Oil and Gas Technology, 2005, 27(1): 59-61. doi: 10.3969/j.issn.1000-9752.2005.01.020 |

| [5] |

张洪, 李得信, 杨西娟, 等. 套损检测技术在青海油田的应用[J]. 测井技术, 2012, 36(1): 56-62, 67. ZHANG Hong, LI Dexin, YANG Xijuan, et al. The casing damage detection technology in Qinghai Oilfield[J]. Well Logging Technology, 2012, 36(1): 56-62, 67. doi: 10.3969/j.issn.1004-1338.2012.01.012 |

| [6] |

潘敏. MIT MTT套损检测技术及三维成像软件开发[D].荆州: 长江大学, 2014. PAN Min. MIT-MTT casing damage detection technology and the three-dimensional imaging software development[D]. Jingzhou: Yangtze University, 2014. http://cdmd.cnki.com.cn/article/cdmd-10489-1014351360.htm |

| [7] |

黄志洁, 郝晓良, 张磊, 等. MIT多臂井径仪解释方法改进研究[J]. 西南石油大学学报(自然科学版), 2009, 31(4): 42-46. HUANG Zhijie, HAO Xiaoliang, ZHANG Lei, et al. Study on improvement of the well logging interpretation method with multi-finger imaging toll[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2009, 31(4): 42-46. doi: 10.3863/j.issn.1674-5086.2009.04.009 |

| [8] |

何东健, 耿楠, 张义宽. 数字图像处理[M]. 西安: 西安电子科技大学出版社, 2003.

|

| [9] |

唐思源, 宫杰. 细胞图像的边缘提取与轮廓跟踪[J]. 生物科技与生命科学, 2011, 10: 77-78. doi: 10.3969/j.issn.1007-3973.2011.10.047 |

| [10] |

郑丽萍, 李光耀, 于承敏, 等. 医学图像中组织轮廓提取方法的改进[J]. 计算机仿真, 2011, 28(3): 271-274, 368. ZHENG Liping, LI Guangyao, YU Chengmin, et al. Improvement of tissue contour extraction method in medical image[J]. Computer Simulation, 2011, 28(3): 271-274, 368. doi: 10.3969/j.issn.1006-9348.2011.03.066 |

| [11] |

北京大学数学系几何与代数教研室前代数小组. 高等代数[M]. 北京: 高等教育出版社, 2003.

|

| [12] |

谢剑, 郭先锋, 赵雅君, 等. 坐标系转换[J]. 勘察科学技术, 2017(增): 169-172. |

| [13] |

吴勇, 马腾, 王玉, 等. 移动趋势面法识别微幅度构造的多参数分析[J]. 西南石油大学学报(自然科学版), 2017, 39(3): 34-46. WU Yong, MA Teng, WANG Yu, et al. Multi-parameter analysis of identifying micro amplitude structures by moving trend surface method[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2017, 39(3): 34-46. doi: 10.11885/j.issn.1674-5086.2017.01.10.03 |

| [14] |

边肇祺, 张学工. 模式识别[M]. 2版. 北京: 清华大学出版社, 2000.

|

| [15] |

张建国. Matlab绘图功能在高等数学教学中的应用[J]. 科教导刊, 2016(6): 67-68. ZHANG Jianguo. The application of matlab drawing function in the teaching of advanced mathematics[J]. Curriculum Teaching, 2016(6): 67-68. doi: 10.16400/j.cnki.kjdkx.2016.06.033 |

| [16] |

魏宗舒. 概率论与数理统计教程[M]. 北京: 高等教育出版社, 2006.

|

| [17] |

吕心瑞, 韩东, 李红凯. 缝洞型油藏储集体分类建模方法研究[J]. 西南石油大学学报(自然科学版), 2018, 40(1): 68-77. LÜ Xinrui, HAN Dong, LI Hongkai. Study on the classification and modeling of fracture-vug oil deposits[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2018, 40(1): 68-77. doi: 10.11885/j.issn.1674-5086.2016.07.21.03 |

| [18] |

张宪国, 张涛, 林承焰, 等. 塔南凹陷复杂岩性低渗透储层测井岩性识别[J]. 西南石油大学学报(自然科学版), 2015, 37(1): 85-90. ZHANG Xianguo, ZHANG Tao, LIN Chengyan, et al. Lithology recognition with well logs in complex lithologic low permeability reservoirs in Ta'nan Depression[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2015, 37(1): 85-90. doi: 10.11885/j.issn.1674-5086.2013.05.08.01 |

| [19] |

程其襄, 张奠宙, 魏国强, 等. 实变函数与泛函分析基础[M]. 北京: 高等教育出版社, 2003.

|

| [20] |

刘乃震, 赵齐辉, 卢毓周, 等. CIFLog-GeoMatrix测井资料处理解释一体化软件系统操作手册[M]. 北京: 石油工业出版社, 2013.

|

2020, Vol. 42

2020, Vol. 42