2. 中国石油玉门油田分公司老君庙采油厂, 甘肃 玉门 735200;

3. 新疆大学化学与化工学院, 新疆 乌鲁木齐 830001

2. Laojunmiao Production Plant, Yumen Oilfield Branch, PertroChina, Yumen, Gansu 735200, China;

3. School of Chemistry and Chemical Engineering, Xinjiang University, Urumqi, Xinjiang 830001, China

泡沫在钻井、压裂、提高采收率等领域具有广泛的应用[1]。1958年,Bond等人发表了世界上第一份泡沫驱油的专利,该专利对于泡沫在石油工业中的应用起到非常重要作用[2-5]。泡沫在介质中渗流时,其表观黏度(视黏度或有效黏度)比气体的黏度高得多,在相同流量下,随介质孔隙度(或渗透率)的增大而升高[6-9]。泡沫是假塑性流体,黏度随剪切应力的增高而降低,同时泡沫流体又具有选择性,能够优先封堵高渗层。这些特性,有利于提高驱替压力,扩大波及体积,非常适合非均质油层提高釆收率[10-13]。目标油藏储层物性变化较大,储层孔隙度分布范围为3%

实验用水为模拟地层水,主要由7.2% NaCl、0.1% MgCl

实验仪器包括Rs600HAAKE流变仪、Waring Blender装置、恒温箱及量筒等。

1.2 实验方法(1) 采用模拟地层水配制5组100 mL的0.2%的WP4溶液,分别加入0.3 g的不同起泡剂,预热至114 ℃;

(2) 配制液倒入Waring Blender装置的杯体中,以6 000 r/min速度搅拌1 min形成泡沫;

(3) 生成的泡沫放入量筒中,在114 ℃条件下,记录各强化泡沫溶液的起泡体积和析液半衰期。

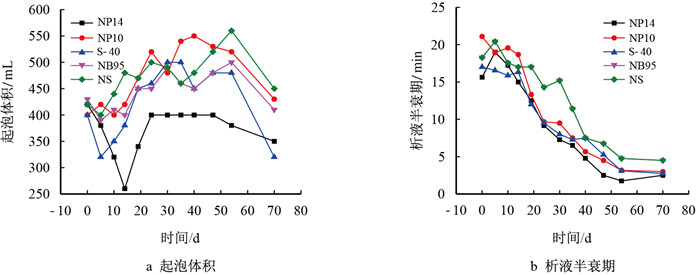

1.3 实验结果分析 1.3.1 体系的筛选表面活性剂分子结构是影响泡沫稳定性的内在根本因素,泡沫稳定性与其头基的亲水性强弱有关,亲水性越强,表面活性剂分子锁住水分子的能力越强,降低泡沫的排液速度,使泡沫稳定性增强,因此实验选择亲水性较强的阴离子和阴非离子型表面活性剂作为起泡剂进行筛选。基于目标油藏矿化度高会大大降低起泡剂的稳定性,考虑到聚合物具有提高液相黏度和表面黏度可延缓泡沫的排液,降低气体扩散能力,增加泡沫稳定性的作用[14-16],为此选用聚合物WP4作为稳定剂与各起泡剂复配形成强化泡沫体系。在114 ℃条件下,老化70 d后得到各强化泡沫体系的泡沫性能,结果如图 1所示。

|

| 图1 不同老化时间的泡沫性能变化曲线 Fig. 1 Curves of foam properties with aging time |

从图 1中可以看出,随着老化时间延长,各强化泡沫体系的析液半衰期逐渐降低,50 d后基本稳定不变。

析液半衰期下降原因:起泡体系自身形成的液膜受温度影响逐渐变薄使液膜强度降低;部分WP4发生降解导致液相黏度降低,加速了泡沫的排液。老化70 d后强化泡沫体系(0.2%WP4+0.3%NS)的起泡体积为450 mL,析液半衰期为4.5 min,为最优的强化泡沫体系。

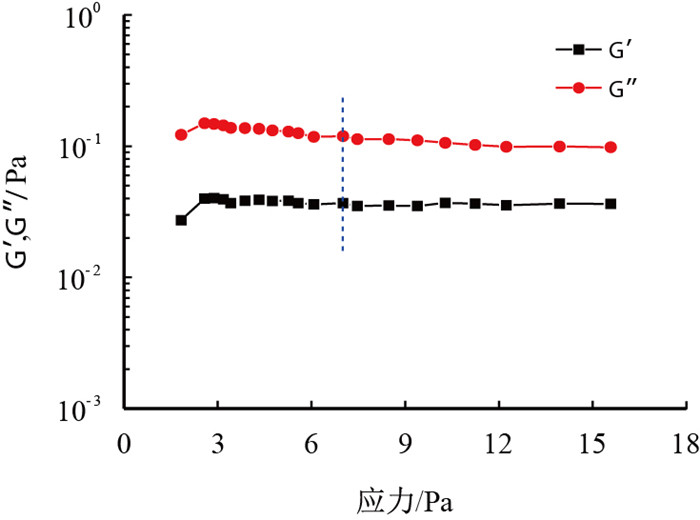

1.3.2 强化泡沫体系基液黏弹性的测定在90 ℃,固定频率1 Hz条件下,对强化泡沫溶液(0.2%WP4+0.3%NS)在1

|

| 图2 模量随扫描应力的变化关系曲线 Fig. 2 Relation curve of modulus with scanning stress |

|

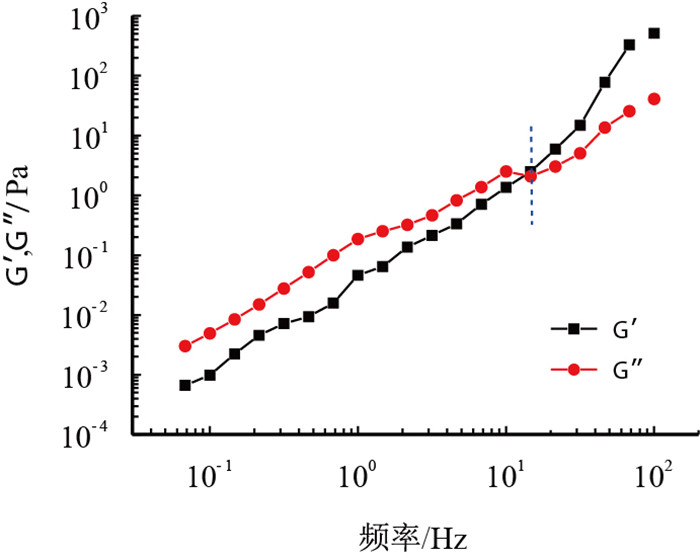

| 图3 动态黏弹性曲线 Fig. 3 Dynamic viscoelastic curve |

从图 2可以看出,强化泡沫溶液的线性黏弹范围较宽,在6

由图 3可知,扫描的频率小于14.6 Hz,黏性模量大于弹性模量,溶液表现为黏性流体。扫描频率大于14.6 Hz时,弹性模量大于黏性模量,溶液表现为弹性流体,随扫描频率增加,弹性模量的增幅大于黏性模量。实验表明,强化泡沫体系基液具有一定的黏弹性,可通过增加水相黏度和弹性修复液膜的作用来稳定泡沫的强度。

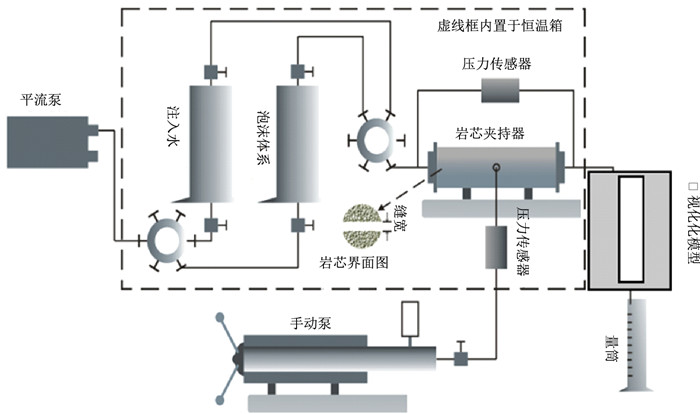

2 高温高压环境下泡沫的动态稳定性 2.1 实验材料和流程强化泡沫体系(0.2%WP4+0.3%NS)、贫氧空气(含氧量小于8%);实验仪器包括高温高压反应釜、气体流量计、中间容器、压力表、恒温箱、岩芯夹持器、空气瓶、人造岩芯(

|

| 图4 实验流程示意图 Fig. 4 Schematic diagram of experimental process |

量取30 mL的强化泡沫体系倒入可视化高温高压反应釜(体系组成为:0.2% WP4 + 0.3% NS),温度升至114 ℃,用高压气瓶加压至14 MPa,以2 000 r/min转速搅拌1 min,读取起泡体积及析液半衰期。

2.2.2 高温高压环境下泡沫的动态稳定性动态稳定性实验步骤如下。

(1) 压力调至14 MPa,烘箱温度设至在114 ℃。

(2) 分别在0.25,0.50,1.00和2.00 mL/min流速下,观察强化泡沫体系的起泡情况,记录压力,当泡沫充满可视化模型且压力稳定后,采集数据(除特别说明外,岩芯气测渗透率均为50 mD)。

(3) 不同渗透率级差下的动态稳定测试方法如(1)、(2)步,此时采用双并联裂缝岩芯(制作方法见后文)实验。

2.3 实验结果分析一般认为,当压力增加时,泡沫尺寸就会相应减小,液膜排液速率减慢,使得泡沫的析液半衰期延长[17]。在目标油藏温度压力条件下,测试了强化泡沫体系的泡沫性能,结果为:起泡体积99.3 mL;半衰期8.12 min。

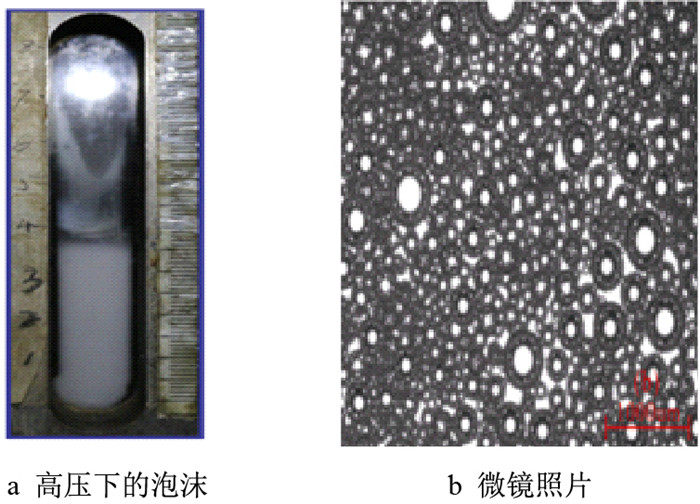

在高压条件下,生成的泡沫半径小,体积小,泡沫细腻(图 5a),在显微镜图片中可观察到泡沫分布较均匀,大分子稳定剂WP4附着在液膜表面,与起泡剂分子缔合作用形成牢固致密的复合膜结构(图 5b),增加了液膜厚度,使析液半衰期提高至8.12 min,稳定性明显增强。

|

| 图5 高压下的泡沫及结构显微镜照片 Fig. 5 Micrograph of foam and structure under high pressure |

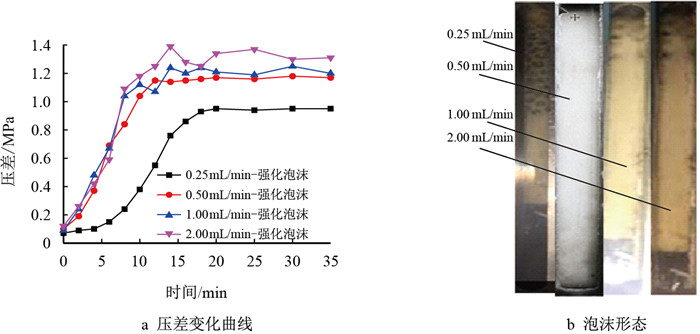

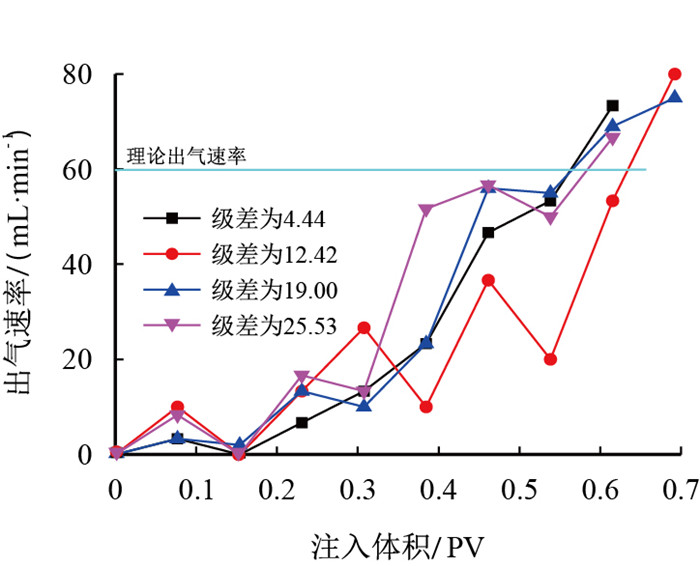

注入速度影响着泡沫驱注入强度、泡沬量及泡沫黏度等,为此考察不同流速下的强化泡沫体系的压差变化情况,结果如图 6所示。

|

| 图6 压差变化曲线和泡沫形态 Fig. 6 Pressure difference curve and foam form |

从图 6的压差变化数据可以看出,流速为0.25 mL/min时,开始时注入的气体和起泡剂溶液混合不充分,出现了延迟发泡,起泡能力较弱,6 min之后泡沫不断产生,压差增大;流速从0.25 mL/min增至2.00 mL/min,压差随之增大,封堵能力增强,即泡沫的注入速度越大,相同时间内生成的泡沫量就越大,气泡产生强烈的叠加效应,造成气泡无法通过孔喉,引起孔道的堵塞,表现为压差的增大,但过高速度容易导致气窜,因此,以0.50

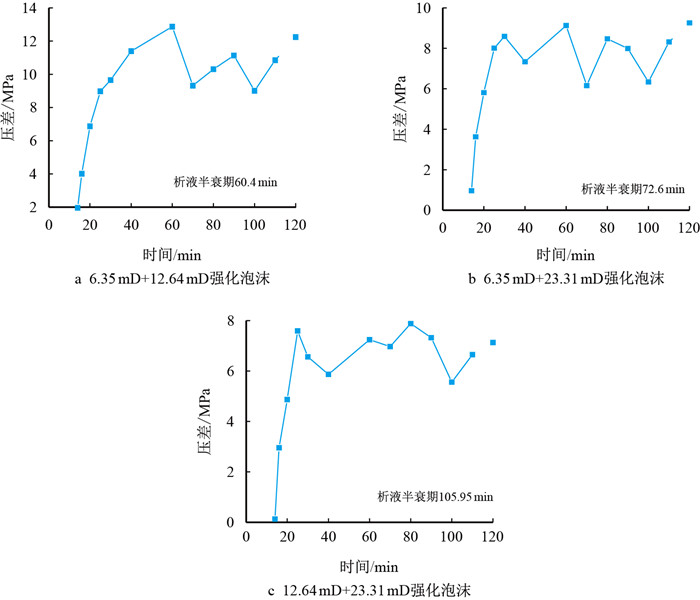

基于优化的流速范围,选取0.50 mL/min的注入速度,在不同渗透率级差条件下测定压力的变化,记录泡沫半衰期,考察裂缝存在时渗透率级差大小对强化泡沫的封堵能力的影响,结果见图 7所示。

|

| 图7 不同渗透率级差下的压差变化曲线 Fig. 7 Variation curve of pressure difference for different permeability differential |

从图 7中可以看出,不同渗透率级差下,强化泡沫体系均可在裂缝中形成稳定的泡沫,泡沫半衰期为60.40

地层原油(50 ℃,2.7 mPa

人造岩芯沿中间切开、造缝(裂缝尺寸为79.0 mm

气窜实验步骤如下。

(1) 安装设备,以0.20 mL/min的流速向岩芯中注入贫氧空气,驱替至气窜,记录出口端出液情况。

(2) 以6 m/d速度向岩芯中注入0.5 PV贫氧空气、强化泡沫溶液(气液同注),记录岩芯出口端出液情况。

(3) 以0.20 mL/min的流速向岩芯中注入贫氧空气至气窜为止。

3.3 实验结果分析泡沫需具有良好的封堵效果,才能建立较高的阻力,提高采收率。阻力因子是表征泡沫封堵性能的重要参数[18-20]。在114 ℃,回压14 MPa时测定了强化泡沫在岩芯中的阻力系数,研究了强化泡沫在裂缝中及不同渗透率级差下的防气窜效果。

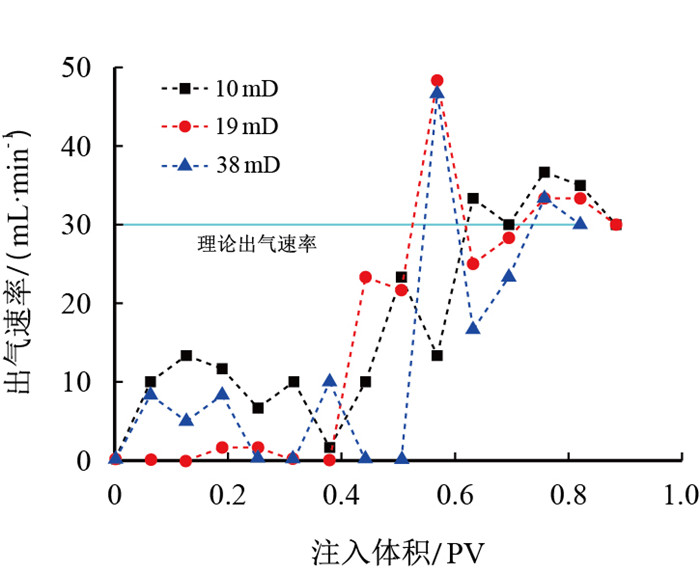

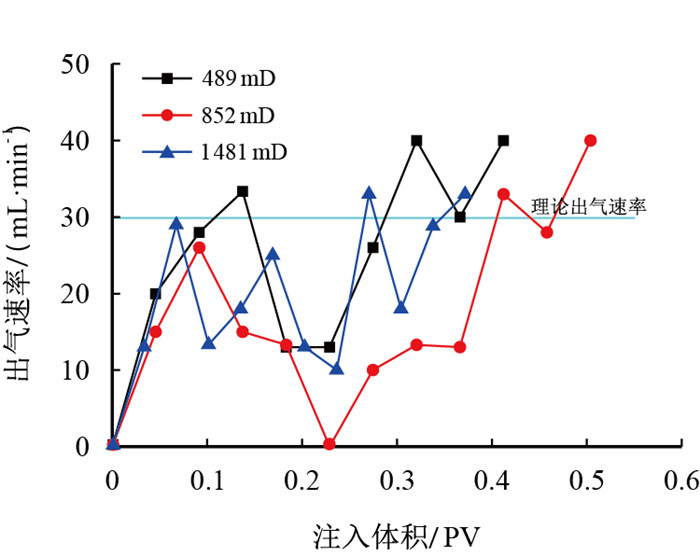

3.3.1 不同基质渗透率的强化泡沫防气窜效果固定气液比1:4、注入速度0.50 mL/min,考察基质渗透率大小对强化泡沫防气窜效果的影响。结果见表 1,图 8,图 9。

| 表1 强化泡沫的防气窜效果 Tab. 1 Anti-gas channeling effect of enhanced foam |

|

| 图8 不同渗透率时强化泡沫的控气情况 Fig. 8 Gas controling of enhanced foam for different permeability |

|

| 图9 不同渗透率时注入强化泡沫后再注气形成的阻力系数 Fig. 9 Drag coefficient of re-injection after foam injection for different permeability |

最大控气量为实际产气量与理论产气量最大差值对应的控气量,反映了泡沫控气能力;有效注气量为实际出气量大于理论出气量,且不出液时对应的注气量,反映了泡沫防气窜有效期。

泡沫阻力系数为注泡沫结束时的阻力系数,反映了形成泡沫的强度。

由表 1,图 8及图 9可知,在不同渗透率条件下,强化泡沫对气体流度均具有较好的控制能力,随渗透率增加,注强化泡沫阶段的阻力系数增大,强化泡沫封堵能力变好,但防气窜能力增幅不大;从图 9中可以看出,随注入体积增加,后续阻力系数明显降低,这是由于岩芯中形成了新的气窜通道降低了注采压差所导致的。

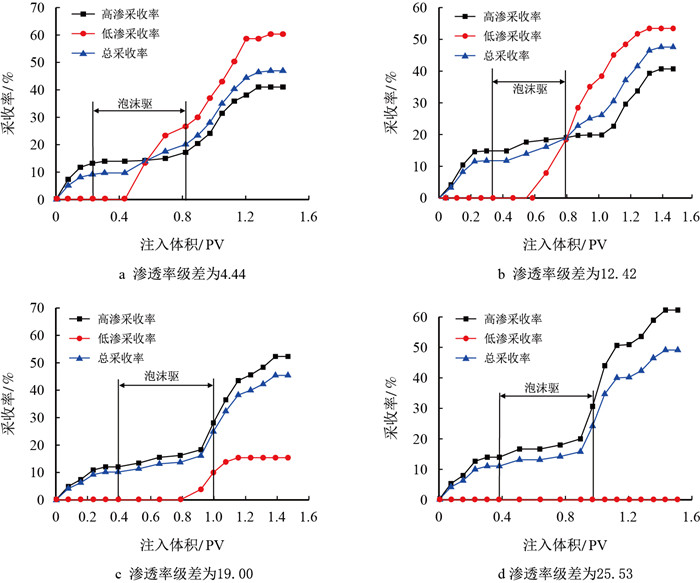

3.3.2 不同渗透率级差下的强化泡沫防气窜效果在目标H油藏纵向渗透率级差3.7

|

| 图10 采收率变化情况 Fig. 10 Changes in oil recovery |

|

| 图11 非均质条件下强化泡沫的控气情况 Fig. 11 Gas controlling of enhanced foam under heterogeneous conditions |

| 表2 含油条件下强化泡沫的防气窜能力及驱油效果 Tab. 2 Anti-channeling performance and oil displacement efficiency under oil circumstance condition |

由表 2可知,在非均质条件下,强化泡沫能够有效地控制气体窜流,可以启动低渗透层的原油,提高驱油效率。当渗透率级差小于19.00时,渗透率级差越小,强化泡沫体系对低渗透层启动能力越强;当级差继续增大至25.00,强化泡沫在高渗透层所产生的叠加效应微弱,无法产生封堵,泡沫阻力系数减小至5.09,虽然此时强化泡沫无法使后续气体转向低渗透油层,但在一定程度上可延缓气窜的发生。另外,强化泡沫体系中的起泡剂可发挥表面活性剂的洗油作用最终使总的采收率提高至38.11%。

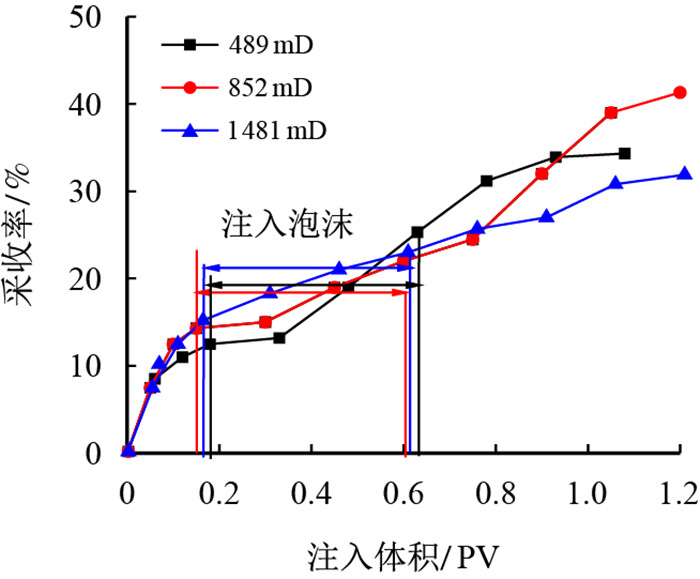

3.3.3 不同裂缝渗透率时的强化泡沫防气窜效果基于目标H油藏存在天然裂缝和人工裂缝,通过岩芯造缝、充填不同目数的石英砂,测定其渗透率、饱和度,注入强化泡沫体系,考察裂缝渗透率大小对强化泡沫防气窜效果的影响,结果见表 3、图 12及图 13所示。

| 表3 裂缝岩芯中强化泡沫的防气窜效果及驱油情况 Tab. 3 Anti-gas channeling effect and oil displacement efficiency of enhanced foam in fractured cores |

|

| 图12 强化泡沫的控气情况 Fig. 12 Gas controling of enhanced foam |

|

| 图13 采收率变化情况 Fig. 13 Changes in oil recovery |

从表 3,图 12,图 13可知,在不同裂缝渗透率条件下,强化泡沫对气体流度均具有一定的控制作用,泡沫阻力系数为6.9

(1) 针对玉门H油藏条件确定了强化泡沫体系为0.2% WP4+0.3% NS:在114 ℃条件下,老化70 d,测得模拟地层水配制的泡沫起泡体积450 mL,析液半衰期4.5 min。

(2) 在114 ℃、14 MPa条件下,强化泡沫体系形成了均匀稳定的泡沫形态,析液半衰期8.12 min,泡沫的稳定性明显增强。通过岩芯渗流通道时,泡沫液膜形成堵塞,产生了附加阻力,注入压差增大,具有封堵的能力。

(3) 不同基质、裂缝渗透率及级差范围内(小于19),强化泡沫能够产生一定的流动阻力,有效地封堵窜流通道,延缓气窜的发生,泡沫阻力系数5.09

| [1] |

池秀梅. 泡沫在油田中的应用[J]. 石化技术, 2017, 24(3): 133. CHI Xiumei. Application of foam in oilfields[J]. Petrochemical Industry, 2017, 24(3): 133. doi: 10.3969/j.issn.1006-0235.2017.03.108 |

| [2] |

WEI P, PU W, SUN L, et al. Role of water-soluble polymer on foam-injection process for enhancing oil recovery[J]. Journal of Industrial and Engineering Chemistry, 2018, 65: 280-289. doi: 10.1016/j.jiec.2018.04.039 |

| [3] |

DAVARPANAH A, AKBARI E, DOUDMAN-KUSHKI M, et al. Simultaneous feasible injectivity of foam and hydrolyzed polyacrylamide to optimize the oil recovery enhancement[J]. Energy Exploration & Exploitation, 2019, 37(1): 44-59. doi: 10.1177/0144598718786022 |

| [4] |

杨兆中, 朱静怡, 李小刚, 等. 纳米颗粒稳定泡沫在油气开采中的研究进展[J]. 化工进展, 2017, 36(5): 1675-1681. YANG Zhaozhong, ZHU Jingyi, LI Xiaogang, et al. Research progresses on nanoparticle-stabilized foams in oil and gas production[J]. Chemical Industry and Engineering Progress, 2017, 36(5): 1675-1681. doi: 10.16085/j.issn.-1000-6613.2017.05.016 |

| [5] |

黄亚杰, 周明, 张蒙, 等. 高温高盐油藏聚合物增强泡沫驱驱油性能评价[J]. 石油与天然气化工, 2016, 45(6): 70-74. HUANG Yajie, ZHOU Ming, ZHANG Meng, et al. Displacement oil performance evaluation of polymer enhanced foam flooding in high-temperature and highsalinity reservoirs[J]. Chemical Engineering of Oil, 2016, 45(6): 70-74. doi: 10.3969/j.issn.1007-3426.2016.06.015 |

| [6] |

薛汶举, 唐善法, 王子雨, 等. 耐温高稳泡低界面张力起泡剂的研究[J]. 精细石油化工进展, 2016, 17(4): 1-4. XUE Wenju, TANG Shanfa, WANG Ziyu, et al. Research on heat resistant-high foam stability-low interfacial tension foamer[J]. Advances in Fine Petrochemicals, 2016, 17(4): 1-4. doi: 10.13534/j.cnki.32-1601/te.2016.04.001 |

| [7] |

SUN Chen, HOU Jian, PAN Guangming, et al. Optimized polymer enhanced foam flooding for ordinary heavy oil reservoir after cross-linked polymer flooding[J]. Journal of Petroleum Exploration and Production Technology, 2016, 6(4): 777-785. doi: 10.1007/s13202-015-0226-2 |

| [8] |

吴浩, 孙怡韫, 郑雅慧, 等. 耐盐高稳泡超低界面张力泡沫体系研究[J]. 当代化工, 2018, 47(3): 483-486. WU Hao, SUN Yiyun, ZHENG Yahui, et al. Research on salt-resistant foam system with ultra-low interfacial tension and high stability[J]. Contemporary Chemical Industry, 2018, 47(3): 483-486. doi: 10.13840/j.cnki.cn21-1457/tq.2018.03.011 |

| [9] |

张蒙, 聂兴成, 黄亚杰, 等. 高矿化度油藏聚合物基微泡沫驱油体系优化[J]. 石油与天然气化工, 2017, 46(1): 79-82. ZHANG Meng, NIE Xingcheng, HUANG Yajie, et al. Optimization of polymer based micro-foam flooding system in high salinity reservoir[J]. Chemical Engineering of Oil, 2017, 46(1): 79-82. doi: 10.3969/j.issn.1007-3426.2017.-01.016 |

| [10] |

DAVRPANAH A, AKBARI E, DOUSMAN-KUSHKI M, et al. Simultaneous feasible injectivity of foam and hydrolyzed polyacrylamide to optimize the oil recovery enhancement[J]. Energy Exploration & Exploitation, 2019, 37(1): 44-59. doi: 10.1177/0144598718786022 |

| [11] |

刘世达, 张强. 强化泡沫驱复配的研究与评价[J]. 当代化工, 2016, 45(8): 1729-1731. LIU Shida, ZHANG Qiang. Research and evaluation of forced foam flooding system[J]. Contemporary Chemical Industry, 2016, 45(8): 1729-1731. doi: 10.13840/j.cnki.cn21-1457/tq.2016.08.020 |

| [12] |

孙琳, 魏鹏, 蒲万芬, 等. 抗温耐油型强化泡沫驱油体系性能研究[J]. 精细石油化工, 2015, 32(3): 19-23. SUN Lin, WEI Peng, PU Wangfen, et al. Research on the performance of temperature endurance and oil resistance polymer enhanced air foam oil displacing system[J]. Speciality Petrochemicals, 2015, 32(3): 19-23. doi: 10.3969/j.issn.1003-9384.2015.03.005 |

| [13] |

DONG Xiaohu, LIU Huiqing, WANG Changjiu. The polymer-enhanced foam injection process:An improvedoil-recovery technique for light oil reservoirs after polymer flooding[J]. Energy Sources, Part A:Recovery, Utilization, and Environmental Effects, 2016, 38(3): 354-361. doi: 10.1080/15567036.2013.773387 |

| [14] |

王琦, 习海玲, 左言军. 泡沫性能评价方法及稳定性影响因素综述[J]. 化学工业与工程技术, 2007, 27(2): 25-28. WANG Qi, XI Hailing, ZUO Yanjun. Review on measurement techniques of perofrmance and influece factors of stability for foam[J]. Journal of Chemical Industry & Engineering, 2007, 27(2): 25-28. doi: 10.3969/j.issn.1006-7906.2007.02.008 |

| [15] |

XU X, SAEEDI A, LIU K. Laboratory studies on CO2 foam flooding enhanced by a novel amphiphilic terpolymer[J]. Journal of Petroleum Science and Engineering, 2016, 138: 153-159. doi: 10.1016/j.petrol.2015.10.-025 |

| [16] |

祝仰文, 相明辉, 宋新旺, 等. 驱油用泡沫体系的稳定性[J]. 上海大学学报(自然科学版), 2014, 20(3): 374-380. ZHU Yangwen, XIANG Minghui, SONG Xinwang, et al. Stability of flooding foam system[J]. Journal of Shanghai University (Natural Science), 2014, 20(3): 374-380. doi: 10.3969/j.issn.1007-2861.2014.01.009 |

| [17] |

陈楠, 王治红, 刘友权, 等. 温度压力下起泡剂的起泡性和泡沫稳定性研究[J]. 石油与天然气化工, 2017, 46(5): 65-68. CHEN Nan, WANG Zhihong, LIU Youquan, et al. Research on foaming ability and foam stability foaming agent at the temperature and pressure[J]. Chemical Engineering of Oil & Gas, 2017, 46(5): 65-68. doi: 10.3969/j.issn.-1007-3426.2017.05.013 |

| [18] |

章杨, 张亮, 陈百炼, 等. 高温高压CO2泡沫性能评价及实验方法研究[J]. 高校化学工程学报, 2014, 28(3): 535-540. ZHANG Yang, ZHANG Liang, CHEN Bailian, et al. Evaluation and experimental study on CO2 foams at high pressure and temperature[J]. Journal of Chemical Engineering of Chinese Universities, 2014, 28(3): 535-540. doi: 10.3969/j.issn.1003-9015.2014.03.016 |

| [19] |

杨兴利, 郭平, 何敏侠. 空气泡沫驱高稳定性起泡剂的合成及性能评价[J]. 石油钻采工艺, 2018, 40(2): 240-246. YANG Xingli, GUO Ping, HE Minxia. Synthesis and performance evaluation of high stability foaming agent for air foam flooding[J]. Oil Drilling & Production Technology, 2018, 40(2): 240-246. doi: 10.13639/j.odpt.2018.02.017 |

| [20] |

周春玲, 朱趁安, 章文荣, 等. 泡沫驱用起泡剂的筛选及性能评价[J]. 石油化工应用, 2017, 36(12): 49-52. ZHOU Chunling, ZHU Chen'an, ZHANG Wenrong, et al. Screening and performance evaluation of froth drive foaming agent[J]. Petrochemical Industry Application, 2017, 36(12): 49-52. doi: 10.3969/j.issn.1673-5285.2017.12.-012 |

2019, Vol. 41

2019, Vol. 41