近十五年来,中国油气管线建设迅猛发展。截至2018年初,中国油气管道总里程已超过12

管道SCC包含高pH值SCC和近中性pH值SCC两种[3]。高pH值SCC主要在管道的下底侧形核,表现为沿与管道轴向的平行方向发生沿晶开裂,裂纹狭窄,常在pH值8.0

西气东输二线的成功建设证明中国X80管线钢(后文称“X80钢”)的运用和管道技术在某些方面已处于世界先进行列[8],X80钢是当前中国天然气管道建设的首选钢种。众所周知,长距离油气管道要途经种类繁多的土壤环境,每种环境产生SCC可能性都不同。当前管线钢SCC研究主要集中于HCO

Charles和Parkins认为,阳极极化范围内不存在SCC敏感区[11]。因此,本文选取4个外加阴极电位(-850,-930,-1 000,-1 200 mV)作为实验条件,并与空拉和自腐蚀电位(

实验材料为中国石油天然气集团公司管材研究所提供的X80钢,其化学成分为C 0.06%,Si 0.25%,Mn 1.66%,Mo 0.1%,Cu 0.20%,Al 0.026%,Nb 0.04%,V 0.029%,Ti 0.012%,余量为Fe。根据中国腐蚀与防护网提供的土壤数据,采用分析纯试剂和去离子水配制满洲里溶液(化学成分为:0.144 6 g/L NaHCO

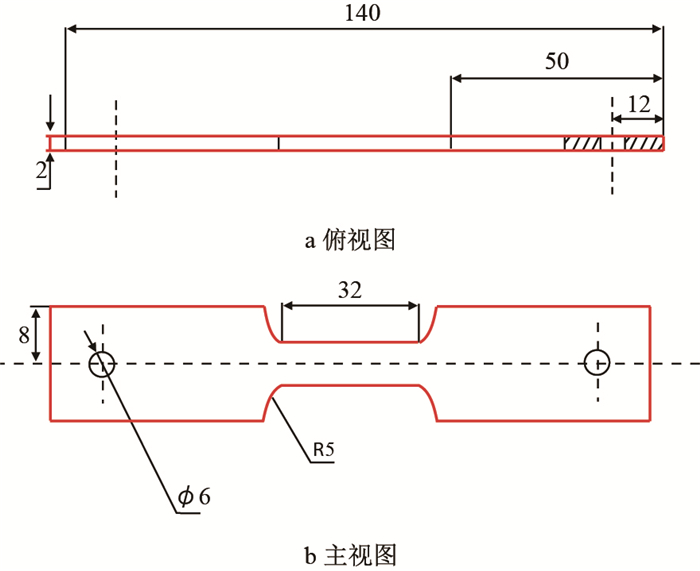

慢应变速率拉伸实验(Slow Strain Rate Testing,SSRT)在WDML-3型应力腐蚀实验机上进行。SSRT拉伸试件尺寸见图 1,拉伸试件由X80钢沿环向线切割而成,如此拉伸试件受力方向和运行管道受力方向一致。拉伸试件用60#

|

| 图1 SSRT拉伸试件示意图 Fig. 1 The schematic diagrams of tensile specimen for SSRT |

电化学实验:利用线切割将X80钢加工成10 mm

SSRT和电化学实验均采用三电极体系,X80钢为工作电极,铂为辅助电极,饱和甘汞电极为参比电极。文中所有实验均在室温下进行,电位均相对于饱和甘汞电极而言。

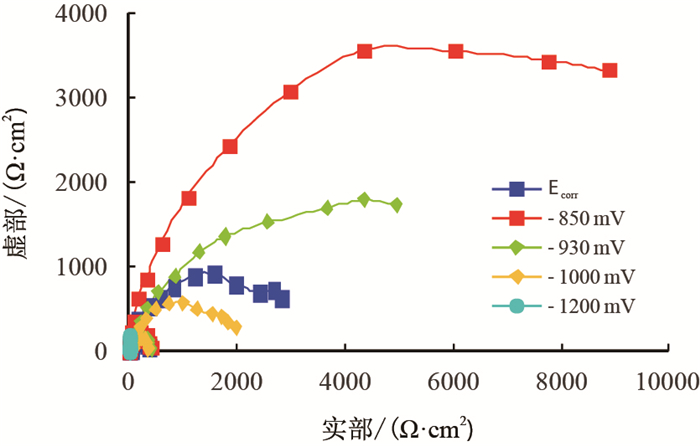

2 实验结果 2.1 电化学实验 2.1.1 交流阻抗谱图 2给出了X80钢在不同外加电位下满洲里溶液中的EIS。结果显示,不同外加电位下的EIS均为单一容抗弧,其半径由大到小的顺序为:-850 mV>-930 mV >

|

| 图2 X80钢在不同外加电位下的交流阻抗谱 Fig. 2 EIS of X80 steel at different applied potentials |

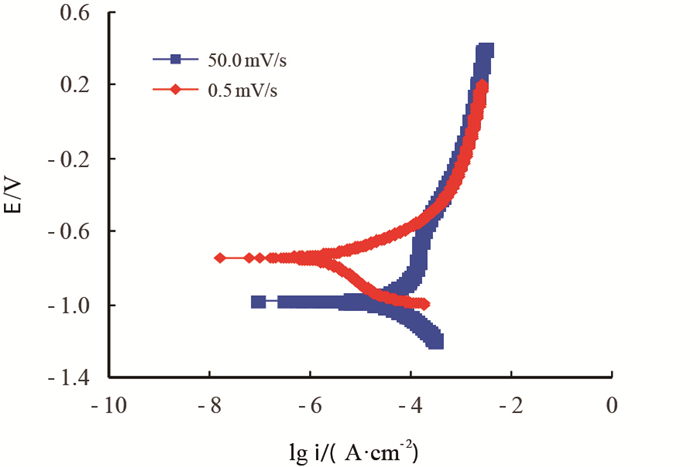

Parkins认为[12],快扫极化曲线反映了无腐蚀产物膜覆盖情况下裂纹尖端的电化学行为,慢扫极化曲线反映了有腐蚀产物膜覆盖的非裂纹区域的电化学行为。由图 3可知,快扫和慢扫下的极化曲线阳极区均未出现活化-钝化转变区,表明X80钢在满洲里溶液中呈现活化溶解特征。X80钢在快、慢扫下的

|

| 图3 X80钢在满洲里溶液中的极化曲线 Fig. 3 The polarization curves of X80 steel in Manchurian solution |

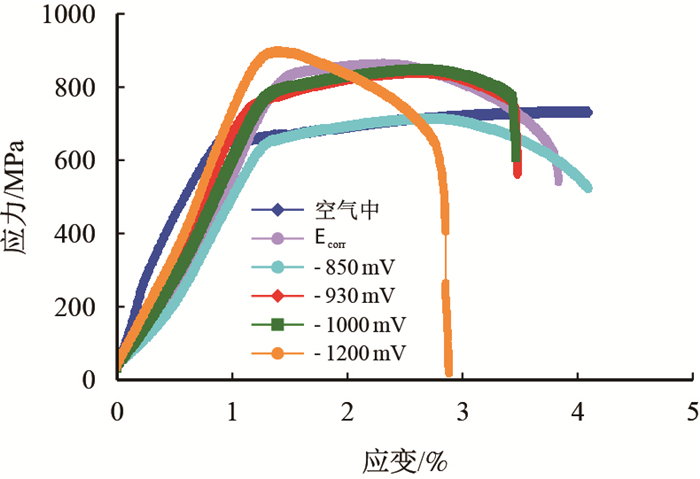

程远等[15]研究发现,X80钢在1

|

| 图4 X80钢在不同外加电位下的应力 Fig. 4 The stress-strain curves of X80 steel at different applied potentials |

表 1为X80钢在不同外加电位下的SSRT实验数据。从表 1可以看出,X80钢在溶液中的收缩率、延伸率和至断寿命均明显低于空拉状态,说明X80钢在满洲里溶液中存在着一定的SCC敏感性。随着外加电位负移,延伸率、断面收缩率呈降低趋势,X80钢SCC敏感性升高。X80钢在-850 mV时的收缩率和延伸率突然升高,表明此时X80钢SCC敏感性较低,外加电位对X80钢起到了较好的保护作用。试件至断寿命随着外加电位负移而缩短,但在-850 mV时增加。X80钢在-850 mV时的至断寿命低于空拉,而高于其他阴极电位,也说明-850 mV为X80钢在满洲里溶液中的最佳阴极保护电位。X80钢在不同外加电位下的抗拉强度呈无规律变化,不能作为评价钢材SCC敏感性的有效指标。

| 表1 X80钢在不同外加电位下的SSRT实验数据 Tab. 1 The experimental data of X80 steel at different applied potentials |

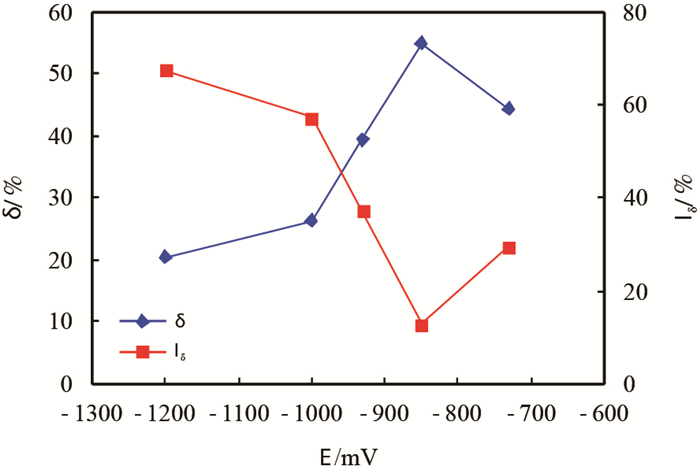

工程上常用氢脆系数

|

| 图5 X80钢在不同外加电位下的氢脆系数曲线 Fig. 5 The hydrogen embrittlement coefficient curve of X80 steel at different applied potentials |

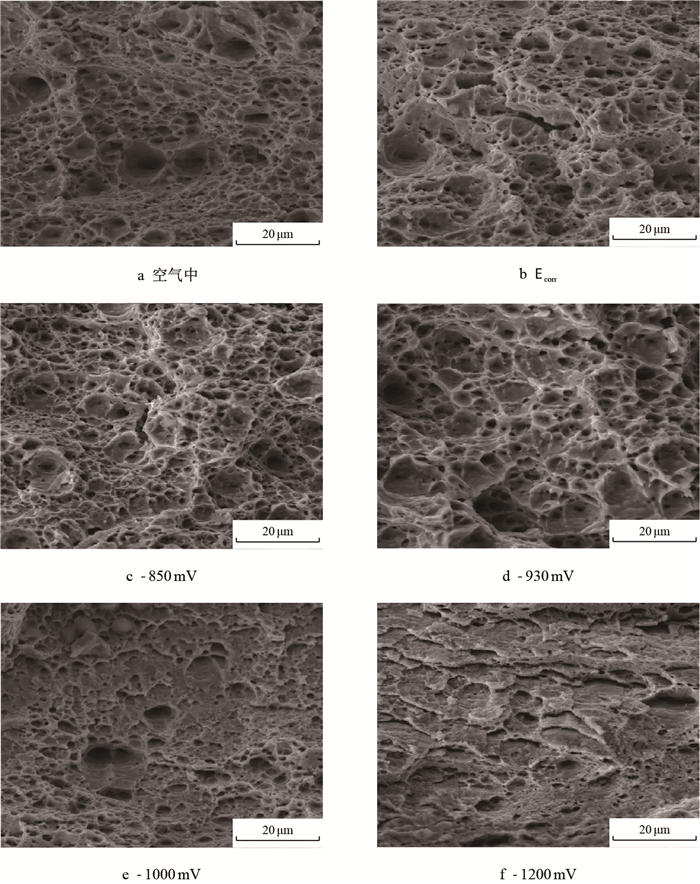

图 6给出了X80钢断口在空气和不同电位下满洲里溶液中的微观腐蚀形貌。由图 6a可见,试件在空气中拉伸时,微观断口呈明显的等轴韧窝特征,韧窝深度和大小分布较为均匀,韧窝壁有蛇形特征。断口呈典型的韧性断裂,表明X80钢在空气中的SSRT实验发生了很大的塑性形变,在材料内部夹杂物、析出相、晶界等处发生了位错塞积,产生应力集中,形成了微孔洞[18],随着形变增加,微孔洞互相吞并,导致颈缩和断裂发生。

|

| 图6 X80钢在空气和不同外加电位下满洲里溶液中的SEM像 Fig. 6 SEM morphologies of X80 steel fracture surface in air and at different applied potentials in Manchurian solution |

由图 6b可见,

X80钢一般埋设于地下1.5 m处,服役环境基本为无氧环境,因此,实验前对模拟溶液进行了通氮除氧处理。阴极发生析氢反应,阳极发生铁溶解反应,即

| $ {{\rm{H}}_{\rm{2}}}{\rm{O}} + {\rm{e}} \to {\rm{O}}{{\rm{H}}^{\rm{ - }}} + {{\rm{H}}_{{\rm{ads}}}} $ | (1) |

| $ {\rm{Fe}} \to {\rm{F}}{{\rm{e}}^{{\rm{2}} + }} + 2{\rm{e}} $ | (2) |

阳极溶解形成点蚀坑,为微裂纹萌生提供场所。阴极析出的氢原子吸附在X80钢表面并扩散到内部,以两种形态存在[19],一部分氢原子与深陷阱结合形成气团,阻碍位错滑移,使X80钢脆性增加[20],另一部分氢原子与浅陷阱结合,在适当时逃逸出来。Yang等[21]认为,在外加电位高于

在

-850 mV和-930 mV下的延伸率、伸长率以及阻抗模值均高于

当外加电位降低到-1 000 mV和-1 200 mV时,阴极反应速率骤增,释放出大量氢气,生成的氢在裂尖聚集,在达到临界氢浓度时会造成材料内聚力下降[23],致使SCC敏感性升高,导致裂纹扩展。因此,这两个电位下的SCC机制为氢和外加载荷协同作用下的HIC机制。

4 结论(1) 在满洲里溶液中,当外加电位为-850 mV和-930 mV时,X80钢的腐蚀得到抑制,尤其是-850 mV时的抑制效果尤为显著,为X80钢的最佳阴极保护电位;当外加电位为-1 000 mV和-1 200 mV时,X80钢腐蚀得到促进,在电位为-1 200 mV时,腐蚀反应最剧烈。

(2) 随着外加电位负移,X80钢至断寿命、延伸率和断面收缩率呈降低趋势;其韧性降低,脆性增加,SCC不断增强,断口形貌由典型的韧性断裂转变为脆性断裂。

(3) X80钢在满洲里溶液中的SCC机制取决于外加电位的大小,

| [1] |

杨武. 埋地油气管线应力腐蚀破裂研究的一些新进展[J]. 腐蚀与防护, 2003, 24(11): 461-467. YANG Wu. Some new advances in research of SCC of buried oil and gas pipelines[J]. Corrosion & Protection, 2003, 24(11): 461-467. doi: 10.3969/j.issn.1005-748X.-2003.11.001 |

| [2] |

方丙炎, 韩恩厚, 朱自勇, 等. 管线钢的应力腐蚀研究现状及损伤机理[J]. 材料导报, 2001, 15(12): 1-3, 20. FANG Bingyan, HAN Enhou, ZHU Ziyong, et al. Current state of research on stress corrosion cracking in pipeline steels and damage mechanisms[J]. Materials Reports, 2001, 15(12): 1-3, 20. doi: 10.3321/j.issn:1005-023X.2001.12.001 |

| [3] |

PARKINS R N, BEAVERS J A. Some effect of strain rate on the transgranular stress corrosion cracking of ferritic steels in dilute near-neutral-pH solution[J]. Corrosion, 2003, 59(3): 258-271. doi: 10.5006/1.3277559 |

| [4] |

PARKINS R N. Mechanistic aspects of intergranular stress corrosion cracking of ferric steels[J]. Corrosion, 1996, 52(5): 363-374. doi: 10.5006/1.3292124 |

| [5] |

National Energy Board (NEB). Public inquiry concerning stress corrosion cracking on Canada oil and gas pipelines[G]//NEB Report Mh-2-95, Calgary, AB, Canada:1996, 2001, 37(5):453-458.

|

| [6] |

方丙炎, 王俭秋, 朱自勇, 等. 埋地管道在近中性pH和高pH环境中的应力腐蚀开裂[J]. 金属学报, 2001, 37(5): 453-458. FANG Bingyan, WANG Jianqiu, ZHU Ziyong, et al. The stress corrosion cracking of buried pipelines in nearneutral-pH and high-pH solutions[J]. Acta Metallurgica Sinica, 2001, 37(5): 453-458. doi: 10.3321/j.issn:0412-1961.2001.05.002 |

| [7] |

门长峰, 帅建. 输送管道应力腐蚀开裂和氢致开裂[J]. 天然气工业, 2006, 26(11): 133-135. MEN Changfeng, SHUAI Jian. SCC and HIC in transmission pipelines[J]. Natural Gas Industry, 2006, 26(11): 133-135. doi: 10.3321/j.issn:1000-0976.2006.11.041 |

| [8] |

王茂堂, 何莹, 王丽, 等. 西气东输二线X80级管线钢的开发和应用[J]. 电焊机, 2009, 39(5): 6-14. WANG Maotang, HE Ying, WANG Li, et al. Development and application of X80 alloy steel pipe for second west to east gas pipeline project[J]. Electric Welding Machine, 2009, 39(5): 6-14. doi: 10.3969/j.issn.1001-2303.-2009.05.003 |

| [9] |

刘智勇, 翟国丽, 杜翠薇, 等. X70钢在鹰潭酸性土壤中的应力腐蚀行为[J]. 四川大学学报(工程科学版), 2008, 40(2): 76-81. LIU Zhiyong, ZHAI Guoli, DU Cuiwei, et al. SCC of X70 pipeline steel in Yingtan acid soil environment[J]. Journal of Sichuan University (Engineering Science Edition), 2008, 40(2): 76-81. |

| [10] |

程远, 俞宏英, 王莹, 等. 外加电位对X80钢在玉门土壤模拟溶液中应力腐蚀的影响[J]. 材料工程, 2014(8): 55-60. CHENG Yuan, YU Hongying, WANG Ying, et al. Effects of potential on stress corrosion cracking of X80 steel in Yumen simulated soil solution[J]. Journal of Materials Engineering, 2014(8): 55-60. doi: 10.11868/j.issn.1001-4381.-2014.08.011 |

| [11] |

CHARLES E A, PARKINS R N. Generation of stress corrosion cracking environment at pipeline surface[J]. Corrosion, 1995, 51(7): 518-527. doi: 10.5006/1.3294372 |

| [12] |

PARKINS R N. Predictive approaches to stress corrosion cracking failure[J]. Corrosion Science, 1980, 20(2): 147-166. doi: 10.1016/0010-938X(80)90128-6 |

| [13] |

王炳英, 霍立兴, 王东坡, 等. X80管线钢在近中性pH溶液中的应力腐蚀开裂[J]. 天津大学学报, 2007, 40(6): 757-760. WANG Bingying, HUO Lixing, WANG Dongpo, et al. Stress corrosion cracking of X80 pipeline steel in nearneutral pH values solutions[J]. Journal of Tianjin University, 2007, 40(6): 757-760. doi: 10.3969/j.issn.0493-2137.2007.06.024 |

| [14] |

LI H L, GAO K W, QIAO L J, et al. Strength effect in stress corrosion cracking of high-strength steel in aqueous solution corrosion[J]. Corrosion, 2001, 57(2): 295-299. doi: 10.5006/1.3290352 |

| [15] |

程远, 俞宏英, 王莹, 等. 应变速率对X80管线钢应力腐蚀的影响[J]. 材料工程, 2013(3): 77-82. CHENG Yuan, YU Hongying, WANG Ying, et al. Effect of strain rate on stress corrosion cracking of X80 pipeline steel[J]. Journal of Materials Engineering, 2013(3): 77-82. doi: 10.3969/j.issn.1001-4381.2013.03.015 |

| [16] |

谭文志, 杜元龙, 傅超, 等. 阴极保护导致ZC 120钢在海水中环境氢脆[J]. 材料保护, 1988, 21(3): 10-13. |

| [17] |

张林, 杜敏, 刘吉飞, 等. 海水中极化电位对X70钢氢脆敏感性的影响[J]. 材料科学与工艺, 2011, 19(5): 96-101. ZHANG Lin, DU Min, LIU Jifei, et al. Effect of polarized potentials on the susceptibility to hydrogen embrittlement of X70 steel in seawater[J]. Materials Science & Technology, 2011, 19(5): 96-101. |

| [18] |

刘智勇, 王长朋, 杜翠薇, 等. 外加电位对X80管线钢在鹰潭酸性土壤中应力腐蚀行为的影响[J]. 金属学报, 2011, 47(11): 1434-1439. LIU Zhiyong, WANG Changpeng, DU Cuiwei, et al. Effect of applied potentials on stress corrosion cracking of X80 pipeline steel in simulated Yingtan soil solution[J]. Acta Metallurgica Sinica, 2011, 47(11): 1434-1439. doi: 10.3724/SP.J.1037.-2011.0004 |

| [19] |

刘智勇, 翟国丽, 杜翠薇, 等. X70钢在酸性土壤模拟溶液中的应力腐蚀行为[J]. 金属学报, 2008, 44(2): 209-214. LIU Zhiyong, ZHAI Guoli, DU Cuiwei, et al. Stress corrosion behavior of X70 pipeline steel in simulated solution of acid soil[J]. Acta Metallurgica Sinica, 2008, 44(2): 209-214. doi: 10.3321/j.issn:0412-1961.2008.02.016 |

| [20] |

张亮, 李晓刚, 杜翠薇, 等. 外加电位对X70管线钢在库尔勒土壤模拟溶液中应力腐蚀开裂敏感性的影响[J]. 中国腐蚀与防护学报, 2009, 29(5): 353-359. ZHANG Liang, LI Xiaogang, DU Cuiwei, et al. Effect of applied potentials on stress corrosion cracking of X70 pipeline steel in simulated Ku' erle soil solution[J]. Journal of Chinese Society for Corrosion and Protection, 2009, 29(5): 353-359. doi: 10.3969/j.issn.1005-4537.2009.05.-007 |

| [21] |

YANG Wu, LIU Guangfu, GUO Hao, et al. Effect of environmental factors on stress corrosion cracking of pipeline steels[J]. J Key Engineering Materials, 2005, 297-300. doi: 10.4028/www.scientific.net/KEM.297-300.939 |

| [22] |

PARKINS R N. A review of stress corrosion cracking of high pressure gas pipelines[J]. Corrosion, 2000, 363-372. |

| [23] |

陈旭, 吴明, 何川, 等. 外加电位对X80钢及其焊缝在库尔勒土壤模拟溶液中SCC行为的影响[J]. 金属学报, 2010, 46(8): 951-958. CHEN Xu, WU Ming, HE Chuan, et al. Effect of applied potential on SCC of X80 pipeline steel and its weld joint in Ku'erle simulated solution[J]. Acta Metallurgica Sinica, 2010, 46(8): 951-958. doi: 10.3724/SP.J.1037.2010.00102 |

| [24] |

VAN-BOVEN G, CHEN W, ROGGE R. The role of residual stress in neutral pH stress corrosion cracking of pipeline steels. Part Ⅰ:Pitting and cracking occurrence[J]. Acta Master, 2007, 55(26): 29-42. doi: 10.1016/j.actamat.2006.08.037 |

| [25] |

CHU R, CHEN W, WANG S H, et al. Microstructure dependence of stress corrosion cracking initiation in X65 pipeline steel exposed to a near-neutral pH soil environment[J]. Corrosion, 2004, 60(3): 274-283. doi: 10.5006/1.3287732 |

| [26] |

陈旭, 何川, 刘硕, 等. 应力对X70钢在溶液中腐蚀行为的影响[J]. 石油化工高等学校学报, 2011, 24(5): 69-72. CHEN Xu, HE Chuan, LIU Shuo, et al. Effect of stress on corrosion behavior of X70 steel in solution[J]. Journal of Petrochemical Universities, 2011, 24(5): 69-72. doi: 10.3969/j.issn.1006-396X.2011.05.018 |

| [27] |

王炳英, 霍立兴, 张玉凤, 等. CO32-HCO3-溶液中X80管线钢焊接接头的应力腐蚀开裂分析[J]. 焊接学报, 2007, 28(7): 85-88. WANG Bingying, HUO Lixing, ZHANG Yufeng, et al. CO32-HCO3- stress corrosion test of welded joint of X80 pipiline steel[J]. Transactions of the China Welding Institution, 2007, 28(7): 85-88. doi: 10.3321/j.issn:0253-360X.2007.07.022 |

2019, Vol. 41

2019, Vol. 41