目前,中国油田总体进入高含水开发中后期,主力老油田面临含水上升快、产量递减快、稳产形势严峻等诸多问题[1]。如何对老油田进行深度开发,提高原油采收率成为该类油田当前的首要任务。在中国,现有的提高采收率技术主要是化学驱[2]。有资料显示,中国化学驱年产油量占世界化学驱年产量的60%以上,而年总增油量占中国陆上油田年产油量的15%[3]。驱油机理研究表明,化学驱提高采收率是物理作用和化学作用的结果[4]。其中,化学作用是指驱替流体的微观驱油作用,而关键之一是降低驱替液与原油间的界面张力[5-6]。这需要表面活性剂发挥举足轻重的作用。表面活性剂具有双亲官能团结构,易分布在油水界面,通过降低油水界面张力,提高洗油效率。从技术层面讲,表面活性剂驱是最理想的提高采收率技术,是注水开发的合理继续,基本不受高含水的限制,能获得较高的水驱残余油采收率[7]。然而,当遇到油藏高温、高矿化度时,这种严苛条件会严重影响大部分表面活性剂的界面性能,进而影响其驱油效率[8]。生物类表面活性剂具有优良的耐温、抗盐性能[7, 9],能为解决这类油藏的开采难题提供新的思路。生物表面活性剂的分离提取所产生的成本是限制其应用的主要原因,如果直接利用发酵液产品,其应用潜力将进一步凸显[10-11]。

近年来,为了实现生物表面活性剂在油田开发过程中的工业化应用,国内外学者开展了大量的基础研究。美国学者Nguyen等研究发现,鼠李糖脂类生物表面活性剂与原油间界面张力在10

本研究在发酵工艺优化基础上,优选出以甘油为主要碳源的营养体系,利用该体系发酵获得产品中具有双糖环的鼠李糖脂比例高达54%。通过界面张力测试,考察发酵液的界面活性,以及耐温、抗盐性能。考察发酵液的润湿性能和洗油效率,通过物理模拟评价发酵液的驱油性能,揭示其提高驱油效率机理,并为开展现场应用提供技术参数。

1 实验部分 1.1 实验用品实验中所使用油样取自胜利油田滨南采油厂SJSH14X73井,原油在使用前经脱水脱气处理,测试显示原油地面黏度9 028 mPa

实验中所用鼠李糖脂发酵液由微生物HYN-3发酵产生,此菌株由胜利油田河口采油厂义南联合站污水中分离获得,经鉴定为铜绿假单胞菌。分别利用甘油和大豆油作为碳源发酵生产鼠李糖脂发酵液,培养基营养成分主要包括(g/L):甘油(大豆油)30、NaNO

分别用去离子水和地层水稀释生物发酵液,利用界面张力仪(旋转滴界面张力仪TX500C,CNG)测试与试验区块原油间界面张力。测试中将溶液加入到样品管内,再加入适量原油,在60 ℃下测定油水动态界面张力变化,测试转速为8 000 r/min。将一定稀释倍数发酵液置于80 ℃恒温箱内10 d和30 d,完成后测试与试验区块原油间界面张力,考察鼠李糖脂发酵液的耐温性能。上述实验,每组样品测试三次,取平均值。

1.3 润湿性能评价制备岩石模型,考察鼠李糖脂发酵液对储层岩石表面润湿性的影响,实验方法参考有关文献[3]。将玻璃片切割面积大小为1.5 cm

按照标准Q/SH1020《油层清洗剂通用技术条件》制备油泥砂,绘制油泥砂含油量标准曲线。测试鼠李糖脂发酵液洗油效率时,在50 mL比色管中加入3 g油泥砂和10 mL质量分数为1%的生物表活剂溶液发酵液,随后置于60 ℃恒温水浴中,每隔15 min振荡一次。共放置1 h后取出,去除水面及管壁上原油。用去离子水清洗油泥砂至水相为无色,将冲洗后带有油砂的比色管置于110 ℃恒温箱内放置12 h,使水分充分挥发。将比色管取出冷却后,以馏分为60

利用物理模拟实验评价鼠李糖脂发酵液驱油性能。模拟滨南单家寺H114油藏条件,利用填砂岩芯(渗透率为720 mD),使用该区块产出液和原油(脱水、脱气处理),岩芯管(

鼠李糖脂是由假单胞菌代谢产生的一类次级代谢产物,由亲水性的鼠李糖环和亲油性的脂肪链构成,是目前研究时间最长、应用最为成熟的一种生物表面活性剂。利用不同的碳源,能够得到具有不同鼠李糖环数量的鼠李糖脂[19-20]。本研究中通过改变碳源及无机营养元素组成,发酵得到油脂基鼠李糖脂和甘油基鼠李糖脂,结果见表 1。从表 1可以看出,以大豆油和甘油为碳源发酵产品中鼠李糖脂产量分别达到25.12 g/L和21.70 g/L,产量达到目前国内外报道鼠李糖脂产量最高水平。利用HPLC-MS对提纯后的鼠李糖脂分析发现,以大豆油为碳源的产品中单糖环和双糖环鼠李糖脂质量分数分别为48%和33%;以甘油为碳源的产品中单糖环和双糖环鼠李糖脂质量分数分别为28%和54%。从测试结果可以看出,利用不同碳源,HYN-3能够代谢产生不同单糖环/双糖环比例的鼠李糖脂,油脂基鼠李糖脂以单糖环糖脂为主,甘油基鼠李糖脂以双糖环糖脂为主。而已有研究表明,相比于单糖环鼠李糖脂,双糖环鼠李糖脂极性更强,具有更高的表界面活性,在油田开发中具备更广阔的应用潜力[21]。

| 表1 HYN-3利用不同碳源代谢产生鼠李糖脂的产量及组成分析 Tab. 1 Effect of carbon source on rhamnolipids yield and composition |

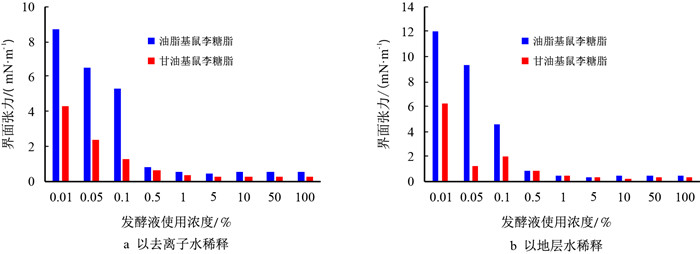

实验中,分别考察了用去离子水和地层水稀释后发酵液与原油间界面张力,结果见图 1。通过比较图 1a和图 1b可以看出,使用高矿化度的地层水稀释后,发酵液与原油间的界面张力相比于无盐体系(以去离子水稀释),界面张力没有明显的变化,说明发酵液具有良好的抗盐性能。稀释发酵液的水相为油藏注入水和产出液的混合溶液,经检测溶液中Ca

|

| 图1 不同稀释倍数发酵液与试验区块原油间界面张力 Fig. 1 Variation of interfacial tension with concentration of the broth |

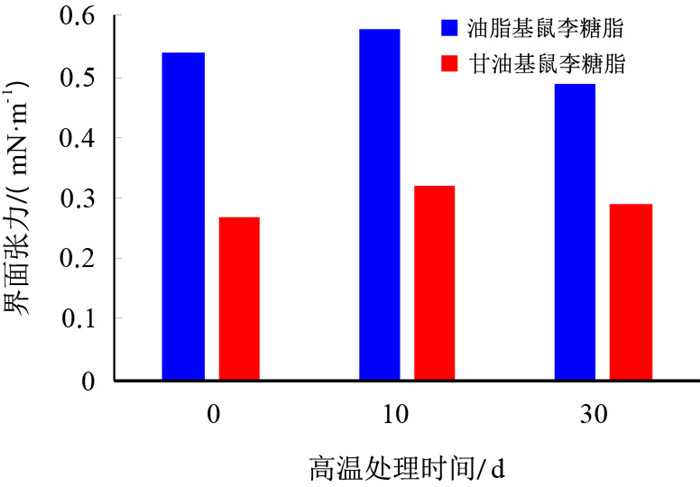

考察鼠李糖脂发酵液的耐温性,测试80 ℃下处理不同时间后与实验区块原油间的界面张力,结果见图 2。可以看到,处理时间至30 d时,发酵液与原油间界面张力为0.2

|

| 图2 高温处理(80 ℃)对鼠李糖脂发酵液(1%)与原油间界面张力的影响 Fig. 2 Effect of high temperature treatment on interfacial tension between the 1% rhamnolipids and crude oil |

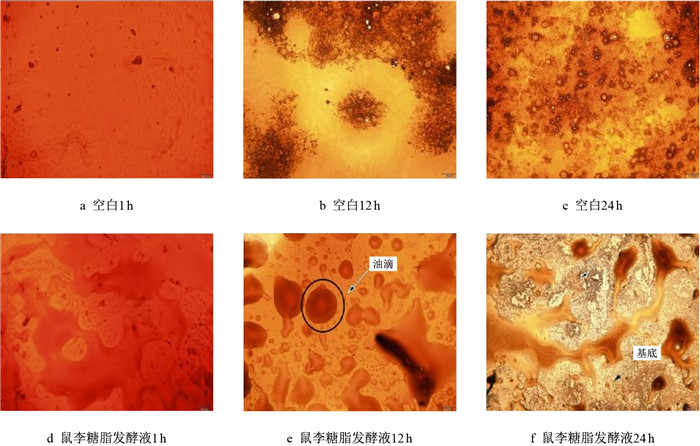

在评价生物表活剂对疏水性基底润湿性能影响过程中,利用显微镜直接观察了不同处理时间对原油的剥离效果见图 3。可以看到,原油油膜表面呈暗红色。在空白组处理过程中,随着时间延长,颜色逐渐变浅,有少量区域裸露出基底颜色,此时仅有少部分原油从基底表面剥离。经过鼠李糖脂处理后,1 h时原油在基底表面收缩,12 h时出现明显油滴聚集,此时部分油滴已经从基底剥离并在重力作用下上浮到水面。24 h后,大部分油膜已经从基底表面剥离,从原油剥离后的区域可以明显见到基底。上述实验结果直观反映了生物表活剂处理后,对原油油膜剥离过程需要一定的时间,其根本原因可能在于生物表活剂对基底润湿性的改善过程较缓慢,需要较长的时间才能够将疏水性的基底表面转变为亲水性。

|

| 图3 鼠李糖脂发酵液对疏水基地表面原油剥离效果(发酵液:1%甘油基鼠李糖脂发酵液) Fig. 3 Photographs of crude oil separation from the substrates in the 1% glycerol-based rhamnolipids broth |

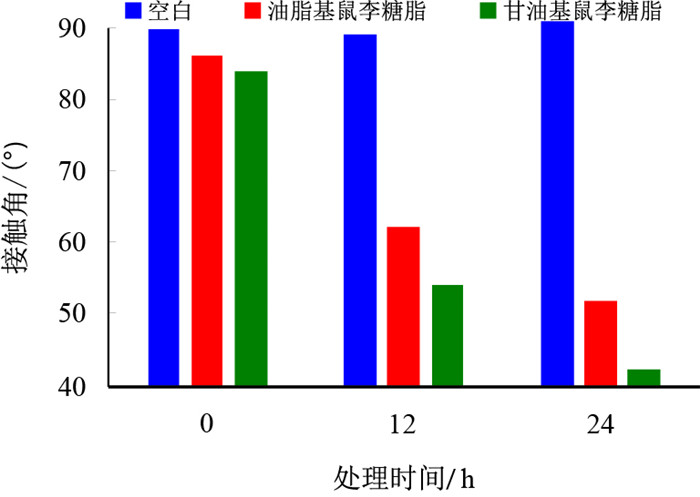

利用鼠李糖脂发酵液对疏水性模型处理,将基底表面残余的原油清洗掉,测定去离子水在基底表面的接触角,结果见图 4。从图 4可见,空白组(单独去离子水)对基底表面处理后接触角由90.5°降至84.1°,对基底表面润湿性的影响较小。这是由于,疏水化处理过程原油中极性组分吸附在玻璃片表面,改变了玻璃表面的润湿性,使其由亲水转变为疏水,而单独去离子水处理难以改变基底的润湿性。经油脂基/甘油基鼠李糖脂发酵液处理后,基底表面的接触角逐渐降低,由90.2°最低降至42.3°。这说明,经过鼠李糖脂处理后,有效改善了基底表面的润湿性,使其由疏水转化为亲水。而且,通过比较油脂基和甘油基对润湿性的影响可以发现,甘油基处理后接触角降低更显著,润湿性改善性能优于油脂基。分析认为,甘油基鼠李糖脂以双糖环糖脂为主,这类物质相比于单糖环糖脂极性更强,对原油的增溶能力更强,润湿性本质上是剥离原油的能力,因此,润湿性改善更为突出。目前,利用表面活性剂调控基底表面润湿性已有大量的文献报道[26-27]。

|

| 图4 处理时间对疏水性基底表面接触角的影响 Fig. 4 Effect of treated time on contact angle of the hydrophobic substrates |

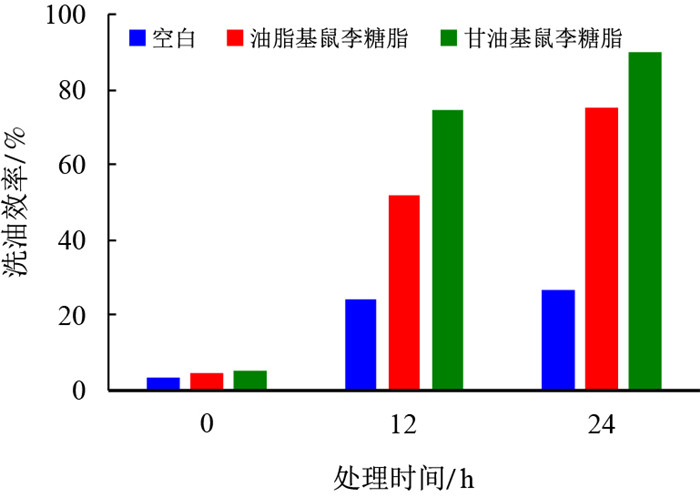

将制备的油泥砂置于鼠李糖脂发酵液中,考察直接清洗时的洗油效率,及处理12 h或24 h后的洗油效率,结果见图 5。可以看到,单独去离子水难以有效改变基底表面的疏水性,且与原油间的界面张力较高(通常约为30 mN/m),对原油的洗脱能力差,因此洗油效率低于5%。经鼠李糖脂发酵液处理后,随着处理时间延长,基底的润湿性逐渐改善,由疏水转变为亲水,相应的洗油效率逐渐提高,当接触角由90°下降至42°时,洗油效率由30%升至90%以上。相比于油脂基,甘油基鼠李糖脂的洗油效率更高。影响洗油效率的关键因素是黏附功[28-29],是指原油从基底表面分离需要克服的功。影响黏附功的主要因素包括界面张力和润湿性,公式表达为

|

| 图5 处理时间对鼠李糖脂发酵液洗油效率的影响 Fig. 5 Effect of treated time on oil displacement efficiency of the rhamnolipids broth |

| $ W = {\sigma _{{\rm{ol}}}}\left( {1 + \cos \theta } \right) $ | (1) |

式中:

根据式(1),计算得出鼠李糖脂发酵液对黏附功的影响,结果见表 2。从表 2可以看出,去离子水处理后黏附功值为30.300 0 mN/m,油脂基鼠李糖脂处理后黏附功降低至0.220 0 mN/m,甘油基黏附功降低至0.059 8 mN/m。比较发现,甘油基鼠李糖脂降低黏附功倍数为506.7,大于油脂基鼠李糖脂发酵液降低黏附功倍数137.3,因此具有更高的洗油效率。

| 表2 鼠李糖脂发酵液处理对原油与基底间界面黏附功的影响 Tab. 2 Effect of rhamnolipids broth treatment on adhesion work between the crude oil and substrates |

利用物模模拟实验评价了鼠李糖脂发酵液的驱油效果,结果见表 3。从表 3可以看出,在一次水驱达到42%基础上,直接注入0.3 PV油脂基鼠李糖脂发酵液,关闭岩芯7 d,再进行水驱,其提高采收率7.75%;注入甘油基鼠李糖脂发酵液0.3 PV,关闭岩芯7 d,再进行水驱,其提高采收率12.3%。以上实验结果表明,相比于油脂基鼠李糖脂发酵液,甘油基鼠李糖脂发酵液具有更高的驱油效率。这是由于后者与原油间界面张力更低、润湿性改善更强。

| 表3 鼠李糖脂发酵液驱油效果 Tab. 3 Core-flooding experiment results |

(1) 在优化营养配方基础上,利用甘油为碳源制备了以双糖环鼠李糖脂为主的甘油基生物表面活性剂发酵液,产量达到21.7 g/L。

(2) 界面张力测试结果表明,鼠李糖脂发酵液与实验区块原油间的界面张力为0.23 mN/m,耐温抗盐性能突出。

(3) 润湿性和洗油效率评价结果表明,相比于以单糖环鼠李糖脂为主的发酵液,甘油基发酵液处理模型后亲水性更强,洗油效率达到90.1%,黏附功由30.3 mN/m降低至0.059 8 mN/m,是提高洗油效率的关键原因。

(4) 物理模拟评价结果表明,甘油基鼠李糖脂发酵液在一次水驱效率42%基础上提高驱油效率12.3%,展现出良好的应用前景。

| [1] |

曲德斌, 张虎俊, 李丰, 等. 支持老油田稳定和低品位油气田开发的政策思考与建议[J]. 石油科技论坛, 2015(6): 1-5. QU Debin, ZHANG Hujun, LI Feng, et al. The policy suggestions for stable production of domestic maturing oilfields and economic developmeng of low-grade oilfields[J]. Oil Forum, 2015(6): 1-5. |

| [2] |

计秉玉. 国内外油田提高采收率技术进展与展望[J]. 石油与天然气地质, 2012, 33(1): 111-117. JI Bingyu. Progress and prospects of enhanced oil recovery technologies at home and abroad[J]. Oil & Gas Geology, 2012, 33(1): 111-117. |

| [3] |

朱友益, 侯庆锋, 简国庆, 等. 化学复合驱技术研究与应用现状及发展趋势[J]. 石油勘探与开发, 2013, 40(1): 90-96. ZHU Youyi, HOU Qingfeng, JIAN Guoqing, et al. Current development and application of chemical combination flooding technique[J]. Petroleum Exploration and Development, 2013, 40(1): 90-96. |

| [4] |

NEDJHIOUI M, MOULAI-MOSTEFA N, MORSLI A, et al. Combined effects of polymer/surfactant/oil/alkali on physical chemical properties[J]. Desalination, 2005, 185(1-3): 543-550. doi: 10.1016/j.desal.2005.05.013 |

| [5] |

HIRASAKI G J, MILLER C A, PUERTO M. Recent advances in surfactant EOR[C]. SPE 115386-MS, 2008. doi: 10.2118/115386-MS

|

| [6] |

郑可, 徐怀民, 陈建文. 改性注入剂对改善特低渗储层渗流能力的实验研究及应用[J]. 天然气地球科学, 2013, 24(4): 832-841. ZHENG Ke, XU Huaimin, CHEN Jianwen. The influence of modified injectant on improvement of percolation ability in super-low permeability reservoirs:Experimental study and application[J]. Natural Gas Geoscience, 2013, 24(4): 832-841. |

| [7] |

BELLO X V, DEVESAREY R, CRUZ J M, et al. Study of the synergistic effects of salinity, pH, and temperature on the surface-active properties of biosurfactants produced by lactobacillus pentosus[J]. Journal of Agricultural and Food Chemistry, 2012, 60(5): 1258-1265. doi: 10.1021/jf205095d |

| [8] |

PUERTO M, MILLER C A, HIRASAKI G J, et al. Surfactant systems for EOR in high-temperature, highsalinity environments[C]. SPE 129675-MS, 2010. doi: 10.2118/129675-MS

|

| [9] |

JOSHI S, BHARUCHA C, JHA S, et al. Biosurfactant production using molasses and whey under thermophilic conditions[J]. Bioresour Technol, 2008, 99(1): 195-199. doi: 10.1016/j.biortech.2006.12.010 |

| [10] |

MAKKAR R S, CAMEOTRA S S. An update on the use of unconventional substrates for biosurfactant production and their new applications[J]. Applied Microbiology and Biotechnology, 2002, 58(4): 428-434. doi: 10.1007/s00253-001-0924-1 |

| [11] |

SOUAYEH M, ALWAHAIBI Y M, ALBAHRY S, et al. Optimization of a low-concentration bacillus subtilis strain biosurfactant toward microbial enhanced oil recovery[J]. Energy & Fuels, 2014, 66(6): 1930-1933. doi: 10.1021/ef500954u |

| [12] |

NGUYEN T T, YOUSSEF N H, MCINERNEY M J, et al. Rhamnolipid biosurfactant mixtures for environmental remediation[J]. Water Research, 2008, 42(6-7): 1735-1743. doi: 10.1016/j.watres.2007.10.038 |

| [13] |

AL-SULAIMANI H, AL-WAHAIBI Y, AL-BAHRY S, et al. Residual-oil recovery through injection of biosurfactant, chemical surfactant, and mixtures of both under reservoir temperatures:induced-wettability and interfacialtension effects[J]. SPE Reservoir Evaluation & Engineering, 2012, 15(2): 210-217. doi: 10.2118/158022-PA |

| [14] |

AL-WAHAIBI Y, JOSHI S, AL-BAHRY S, et al. Biosurfactant production by Bacillus subtilis B30 and its application in enhancing oil recovery[J]. Colloids and Surfaces B:Biointerfaces, 2014, 114(8): 324-333. doi: 10.1016/j.-colsurfb.2013.09.022 |

| [15] |

SIM L, WARD O, LI Z. Production and characterisation of a biosurfactant isolated from Pseudomonas aeruginosa UW-1[J]. Journal of Industrial Microbiology and Biotechnology, 1997, 19(4): 232-238. doi: 10.1038/sj.-jim.2900450 |

| [16] |

SATPUTE S K, BANPURKAR A G, DHAKEPHALKAR P K, et al. Methods for investigating biosurfactants and bioemulsifiers:A review[J]. Critical Reviews in Biotechnology, 2010, 30(2): 127-144. doi: 10.3109/07388550903427280 |

| [17] |

MATA-SANDOVAL J C, Karns J, TORRENTS A. Effect of nutritional and environmental conditions on the production and composition of rhamnolipids by P. aeruginosa UG2[J]. Microbiological Research, 2001, 155(4): 249-256. doi: 10.1016/S0944-5013(01)80001-X |

| [18] |

MÜLLer M M, HÖRMANN B, SYLDATK C, et al. Pseudomonas aeruginosa PAO1 as a model for rhamnolipid production in bioreactor systems[J]. Applied Microbiology and Biotechnology, 2010, 87(1): 167-174. doi: 10.1007/s00253-010-2513-7 |

| [19] |

ROBERT M, MERCADE M, BOSCH M, et al. Effect of the carbon source on biosurfactant production by Pseudomonas aeruginosa 44T1[J]. Biotechnology Letters, 1989, 11(12): 871-874. doi: 10.1007/BF01026843 |

| [20] |

ONWOSI C O, ODIBO F J C. Effects of carbon and nitrogen sources on rhamnolipid biosurfactant production by Pseudomonas nitroreducens isolated from soil[J]. World Journal of Microbiology and Biotechnology, 2012, 28(3): 937-942. doi: 10.1007/s11274-011-0891-3 |

| [21] |

GUDINA E J, RODRIGUES A I, ALVES E, et al. Bioconversion of agro-industrial by-products in rhamnolipids toward applications in enhanced oil recovery and bioremediation[J]. Bioresource Technology, 2015, 177: 87-93. doi: 10.1016/j.biortech.2014.11.069 |

| [22] |

RAHMAN P K, PASIRAYI G, AUGER V, et al. Production of rhamnolipid biosurfactants by Pseudomonas aeruginosa DS10-129 in a microfluidic bioreactor[J]. Biotechnology and Applied Biochemistry, 2010, 55(1): 45-52. doi: 10.1042/BA20090277| |

| [23] |

EL ZEFTAWY M M, MULLIGAN C N. Use of rhamnolipid to remove heavy metals from wastewater by micellarenhanced ultrafiltration (MEUF)[J]. Separation and Purification Technology, 2011, 77(1): 120-127. doi: 10.1016/j.seppur.2010.11.030 |

| [24] |

VARJANI S J, UPASANI V N. Core flood study for enhanced oil recovery through ex-situ bioaugmentation with thermo-and halo-tolerant rhamnolipid produced by Pseudomonas aeruginosa NCIM 5514[J]. Bioresource Technology, 2016, 220: 175-182. doi: 10.1016/j.biortech.2016.-08.060 |

| [25] |

YOUYI Z, QINGFENG H, GUOQING J, et al. Current development and application of chemical combination flooding technique[J]. Petroleum Exploration and Development, 2013, 40(1): 96-103. doi: 10.1016/S1876-3804(13)60009-9 |

| [26] |

王成文, 郑飞, 孙晗森, 等. 改善煤岩润湿性的强化煤层固井胶结技术[J]. 天然气工业, 2017, 37(7): 83-88. WANG Chengwen, ZHENG Fei, SUN Hansen, et al. Bonding-strengthening technology in coalbed cementing through wettability improvement[J]. Natural Gas Industry, 2017, 37(7): 83-88. doi: 10.3787/j.issn.1000-0976.2017.-07.012 |

| [27] |

侯宝峰.表面活性剂改变岩石表面润湿性及其提高采收率研究[D].青岛: 中国石油大学(华东), 2016. HOU Baofeng. Study on wettability alteration of rock surface and its EOR induced by surfactants[D]. Qingdao: China University of Petroleum (East China), 2016. http://cdmd.cnki.com.cn/Article/CDMD-10425-1018702799.htm |

| [28] |

STROM G, FREDRIKSSON M, STENIUS P. Contact angles, work of adhesion, and interfacial tensions at a dissolving hydrocarbon surface[J]. Journal of colloid and interface science, 1987, 119(2): 352-361. doi: 10.1016/0021-9797(87)90280-3 |

| [29] |

谢坤, 卢祥国, 陈欣, 等. 高温低渗油藏中表面活性剂溶液渗吸效果影响因素研究[J]. 西安石油大学学报(自然科学版), 2015, 30(5): 80-84. XIE Kun, LU Xiangguo, CHEN Xin, et al. Study on influence factors of imbibition effect of surfactant in high temperature and low permeability reservoir[J]. Journal of Xi'an Shiyou University (Natural Science Edition), 2015, 30(5): 80-84. doi: 10.3969/j.issn.1673-064X.2015.05.014 |

2019, Vol. 41

2019, Vol. 41