腐蚀是油气开发生产过程中不可避免的安全隐患,而CO

CO

| $ \rm {{H}_{2}}C{{O}_{3}}\longrightarrow {{H}^{+}}+HCO_{3}^{-} $ | (1) |

| $ \rm HCO_{3}^{-}\longrightarrow {{H}^{+}}+CO_{3}^{2-} $ | (2) |

| $ \rm 2{{H}^{+}}+F{\rm e}\longrightarrow F{{{\rm e}}^{2+}}+{{H}_{2}}\uparrow $ | (3) |

| $ \rm F{{{\rm e}}^{2+}}+CO_{3}^{2-}\longrightarrow FeC{{O}_{3}} $ | (4) |

总反应为:

| $ \rm C{{O}_{2}}+{{H}_{2}}O+F{\rm e}\longrightarrow FeC{{O}_{3}}{\rm +}{{H}_{2}}\uparrow $ | (5) |

|

|

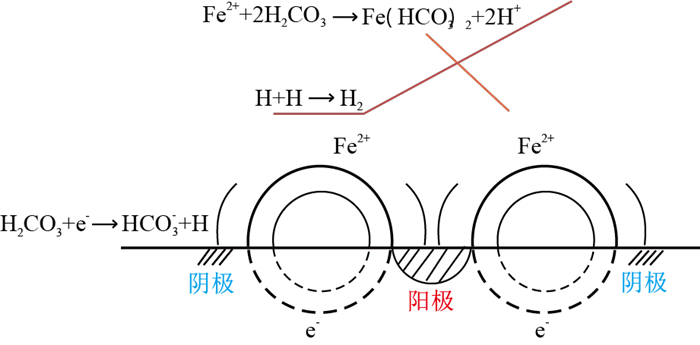

图1

CO |

CO

CO

| $ {{v}_{{\rm cor}}}{\rm =}\dfrac{1}{{1}/{v_{\rm r}}{\rm +}{1}/{v_{\rm m}}} $ | (6) |

独立的动力学模型

| $ \lg {{v}_{\rm r}}=4.93+\dfrac{1119}{T}+0.58\lg {{p}_{{\rm C}{{{\rm O}}_{2}}}} + \\{\kern 40pt}0.34({\rm pH}_{\rm zctual}-{{\rm pH}_{{\rm CO_{2}}}}) $ | (7) |

| $ {{\rm pH}_{\rm C{{O}_{2}}}}=3.82+0.00384T-\lg (10{{p}_{\rm C{{O}_{2}}}}) $ | (8) |

采用逸度系数代替CO

| $ {{f}_{\rm C{{O}_{2}}}}=\alpha {{p}_{\rm CO_{2}}} $ | (9) |

| $ \alpha =\left \{ \begin{array}{l} {10}^{(0.0031-{1.4}/{T})p_0} , {\kern 12pt} p_{0} \leqslant 250\\ {{10}^{250(0.0031-{1.4}/{T})}}, {\kern 8pt} p_{0} > 250 \end{array} \right. $ | (10) |

CO

| $ {{v}_{\rm m}}=2.8\dfrac{{{U}^{0.8}}}{{{d}^{0.2}}}{{p}_{\rm C{{O}_{2}}}} $ | (11) |

原油腐蚀因子[21]

| $ {{F}_{\rm oil}}=0.059\dfrac{W}{{{W}_{\rm break}}}U+\dfrac{1.1\times {{10}^{-4}}}{W_{\rm break}^{2}}\dfrac{\varphi }{90}+ \\{\kern 40pt}0.059\dfrac{W}{{{W}_{\rm break}}}U\dfrac{\varphi }{90} $ | (12) |

由API TR 5C3[22]进行均匀腐蚀剩余强度计算。

(1) 剩余抗拉强度

假设管柱受到的轴向拉力为

| $ S={\rm }\pi {\rm }[{{R}^{2}}-{{({{r}_{0}}+vt)}^{2}}]/4 $ | (13) |

轴向拉力

| $ {{T}_{{\rm 0}}}=\sigma S={\rm }\pi {\rm }\sigma [{{R}^{2}}-{{({{r}_{0}}+vt)}^{2}}]/4 $ | (14) |

管柱服役条件是轴向应力应小于材料的屈服强度,即

| $ {{\sigma }_{\rm y}}>\sigma =\dfrac{T}{{{\rm }\pi \left[ {{R}^{2}}-{{({{r}_{0}}+vt)}^{2}} \right]}/{4}} $ | (15) |

管柱的剩余抗拉强度为

| $ {{T}_{\rm c}}={{\sigma }_{\rm y}}S={\pi {{\sigma }_{\rm y}}\left[ {{R}^{2}}-{{({{r}_{0}}+vt)}^{2}} \right]}/{4} $ | (16) |

(2) 管柱剩余抗内压强度

对于壁厚为

| $ {{\sigma }_{\rm c}}=\dfrac{{{p}_{\rm i}}R}{2{\rm }\delta} $ | (17) |

当管柱腐蚀时间

| $ {{\sigma }_{\rm c}}=\dfrac{{{p}_{\rm i}}R}{2({\rm }\delta-vt)} $ | (18) |

当管柱周向应力

| $ {{p}_{\rm bo}}=\dfrac{2{{\sigma }_{\rm y}}\left( {\rm }\delta-vt \right)}{R} $ | (19) |

(3) 管柱剩余抗挤强度

设管柱受到的外挤力为

| $ \sigma =\dfrac{{{p}_{\rm c}}}{2}\dfrac{{{\left( {R}/{\delta } \right)}^{2}}}{ {R}/{\delta } -1} $ | (20) |

当管柱服役

| $ {{p}_{\rm co}}=2{{\sigma }_{\rm y}} \dfrac{{R}/{\left( {\rm }\delta-vt \right)-1}}{{[R}/{\left( {\rm }\delta-vt \right){{]}^{2}}}\;} $ | (21) |

按照API Specification 5CT计算套管初始安全系数。在得到套管初始安全系数后,考虑每轮吞吐后腐蚀造成套管柱管壁减薄,使套管柱的强度下降,安全系数降低,由此推算套管在第几轮吞吐周期之后其安全系数值达到控制值之下,得到极限吞吐轮次。其具体计算过程如下。

深度为

| $ S_{j}^{n}=\dfrac{{{H}_{\rm i}}-{{h}_{j}}\times n}{{{H}_{\rm i}}}\times {{S}_{\rm i}} $ | (22) |

在考虑缓蚀剂存在的情况下,已知缓蚀率为

| $ S_{j}^{n}=\dfrac{{{H}_{\rm i}}-{{h}_{j}}\times (1-{M})\times n}{{{H}_{\rm i}}}\times {{S}_{\rm i}} $ | (23) |

当进行到第

目标区块典型井目前正处于第2吞吐周期生产阶段,油层中部压力13.37~13.98 MPa,油藏压力系数0.97,井底温度为71 ℃,地层水pH值为7.03~8.13,年均地表气温为12 ℃。套管钢级为J-55,油层套管外径139.7 mm,壁厚7.22 mm,内径124.26 mm,下深1 946.99 m,油管下深1 153.73 m。吞吐期间产量等基本情况如表 1~表 3所示。

| 表1 典型井月平均生产参数 Tab. 1 Typical well-month average production parameters |

| 表2 典型井吞吐阶段 Tab. 2 Typical well throughput stage |

| 表3 典型井井斜参数 Tab. 3 Typical well deviation angle parameters |

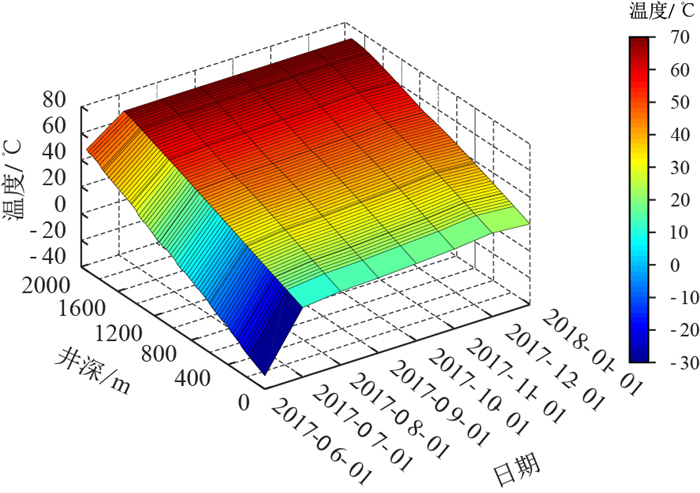

(1) 井筒温度场、压力场与流速场

图 2所示为根据注入CO

|

| 图2 井筒温度场预测 Fig. 2 The prediction of the distribution of wellbore temperature |

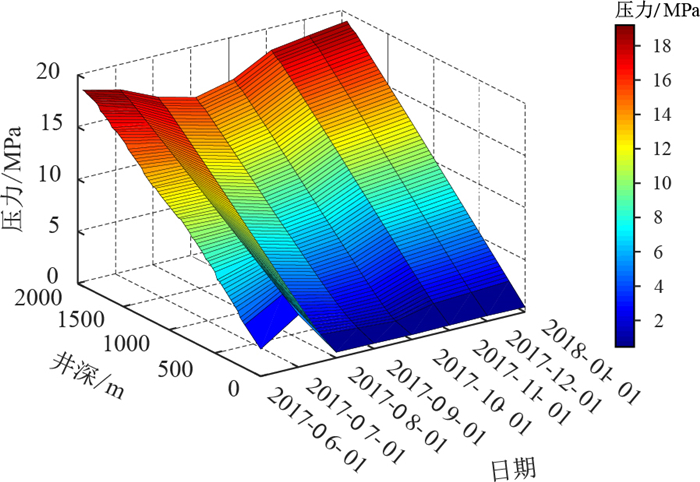

图 3为典型井第1吞吐周期内井筒压力与时间和井深关系三维图,井筒压力随着深度增加而增加;注气阶段井筒压力整体有较大幅度的升高;焖井阶段压力逐渐减小,开始生产后,井筒整体压力逐渐回升,并趋于平稳;注气阶段井筒压力整体高于生产阶段的井筒压力。

|

| 图3 井筒压力场预测 Fig. 3 The prediction of the distribution of wellbore pressure |

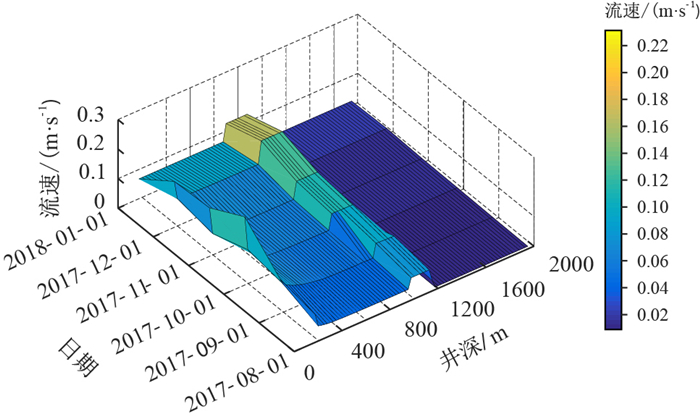

图 4为典型井第1吞吐周期内井筒流速与时间和井深关系三维图,井口由于气液同产,流速较大;随着井深的增大,流速逐渐减小并趋于平稳,在大约1 000 m处,由于抽油泵和加重杆的存在,流速出现突变。

|

| 图4 井筒流速场预测 Fig. 4 The prediction of the distribution of wellbore flow rate |

(2) 第1吞吐周期总体腐蚀程度预测

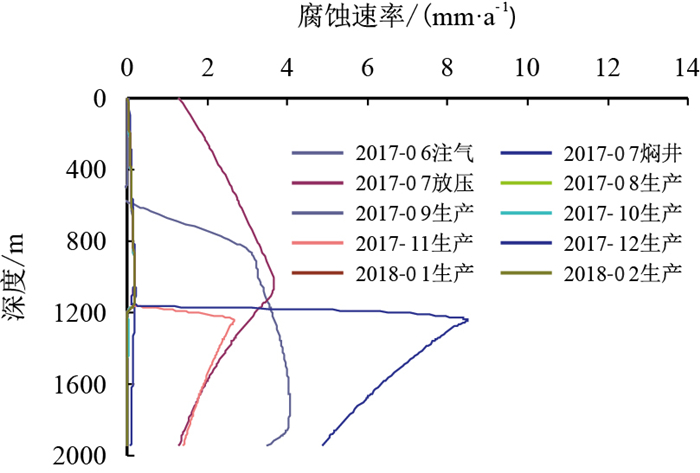

典型井在注气、焖井、放压、生产阶段沿井深的腐蚀速率曲线如图 5所示。可以看出,在注气过程中,沿着井深方向,套管腐蚀速率随着井深的增加而增加;且在0~600 m左右,由于套管环空内流体处于零度以下,无液态水存在,所以在注气过程中此段套管无腐蚀存在。随着井深增加,套管开始出现腐蚀,直至约1 800 m处套管腐蚀速率达到最大。此时,CO

|

| 图5 第1吞吐周期套管腐蚀速率预测 Fig. 5 The prediction of casing corrosion rate during the first throughput cycle |

焖井阶段沿井筒方向上,套管的腐蚀速率先随井深的增加而增大,在1 200 m左右处腐蚀速率达到最大,而后腐蚀速率随着井深的增加而缓慢降低。在焖井前两天,由于受注气时温度压力的影响,腐蚀速率最大。焖井套管腐蚀量随时间的增加而增加,变化趋势与腐蚀速率一致。焖井阶段开始时,由于挤水30 t,水将CO

放压阶段套管腐蚀速率在1 150 m左右出现明显突变,这是因为该处为油管最底端,该点以上,气体从油管中排出,该点以下,气体在油层套管中流动,也就是说在这个地方发生扰动比较大,导致腐蚀速率较高。基于这种工况,放压第4天套管的腐蚀速率较小。由于整个放压过程极短,放压期间腐蚀量仅为0.04 mm,所以该过程对套管腐蚀较小。

生产阶段套管腐蚀速率在0~1 200 m时随着深度的增加,腐蚀速率较小,变化不明显,这是由于油套环空流速较小,并且对于没有封隔器的油井,在生产时由于油水密度差异,在油管吸入口上方会产生一段原油富集的“死油区”,该区域下端流速波动较大,但含水量低,从而腐蚀速率较小。而油管下端受较高的含水率及流速的共同作用,腐蚀速率较大,因而,在1 200 m左右,腐蚀速率发生突变,且达到最大,腐蚀较为严重,然后随着井深的增加,腐蚀速率逐渐减小,但减小的幅度不大。从2017年10月至2017年12月,由于含水率较大(>70%),腐蚀速率也较大,在12月达到峰值(8.44 mm/a),然后,随时间变化逐渐下降。

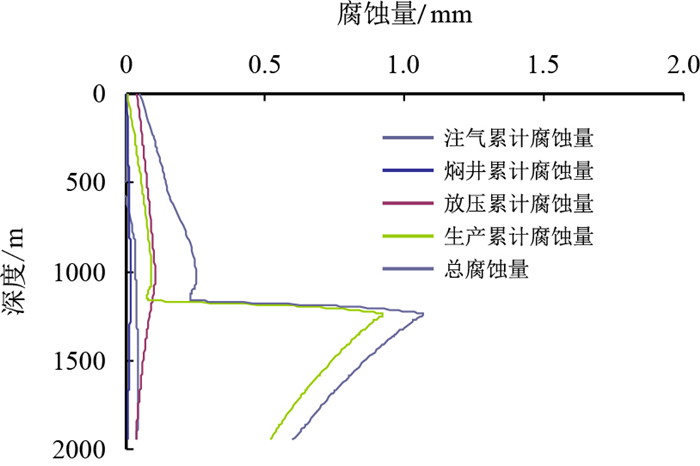

由图 6可见,套管腐蚀量随着井深增加呈现较大变化。特别是在井深1 200 m左右(在油管下部附近)产生转折性变化,主要原因是该位置处于流体运移通道(流体从套管进入油管的过度段),因变径导致压力变化大、流体扰动大、流场诱导腐蚀严重、腐蚀产物膜不易形成,使流体与管柱本体的化学反应程度高,并且油套环空内气体和液体流动很小,生产的流体不经过环空,因此,套管腐蚀速率很小,而在油管下端以下部分的套管跟生产流体时刻接触,因而腐蚀速率较大。最终导致腐蚀最严重,在此处累计腐蚀量最大值为1.06 mm。另外,虽然注气、放压阶段平均腐蚀速率较大,但时间较短,套管累计腐蚀量较小;而生产阶段时间较长,累计腐蚀量较大,最大腐蚀量为0.92 mm,因此,在整个吞吐周期中腐蚀主要发生在生产阶段。根据现场多臂井径仪测井数据显示,套管在20~1 150 m测量井段内壁腐蚀较轻,在1 150~1 914 m测量井段内壁腐蚀严重,最大腐蚀壁厚0.51~0.97 mm,检测数据与预测结果吻合。

|

| 图6 第1吞吐周期套管腐蚀量预测 Fig. 6 The prediction of casing corrosion during the first throughput cycle |

(1) 无防腐措施的极限吞吐轮次

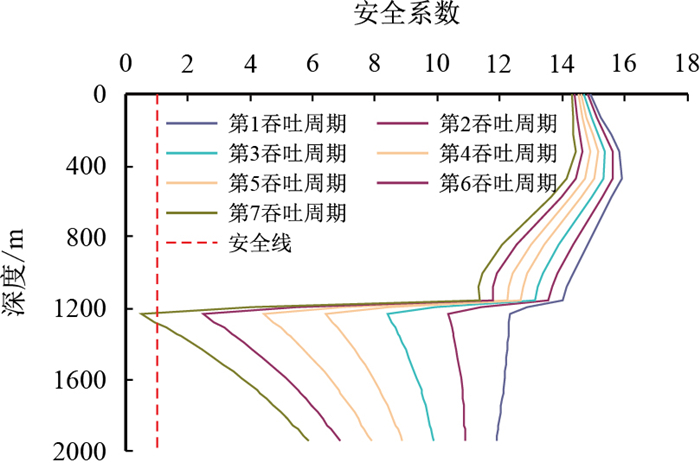

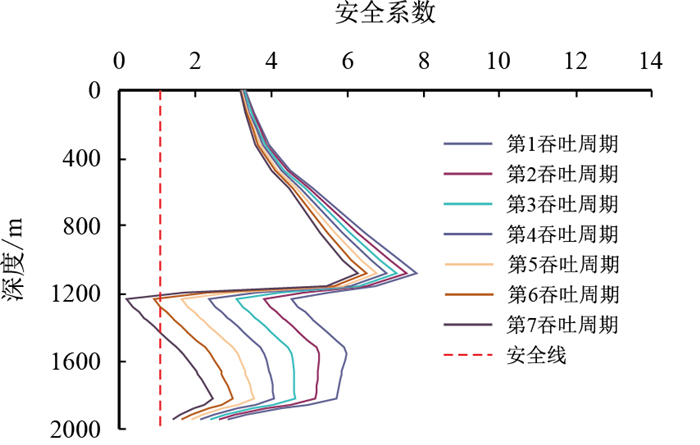

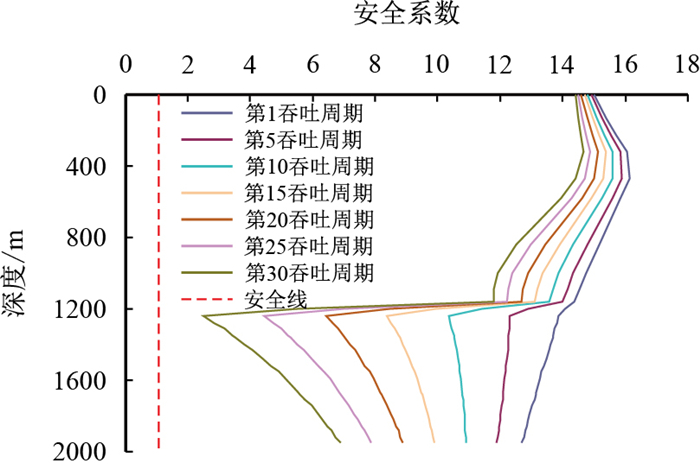

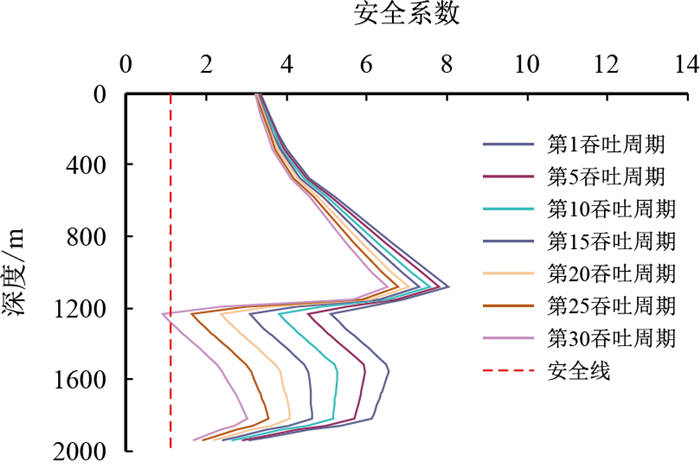

参考《海洋钻井手册》相关安全系数标准,确定本次抗内压安全系数安全值为1.05,抗外挤安全系数安全值为1.0,三轴安全系数安全值为1.25。管内考虑环空保护液的静液柱压力,腐蚀速率考虑各工况下的平均腐蚀速率,每轮吞吐时间考虑该区块吞吐井的平均值。得到套管在不考虑防腐措施生产7轮后的抗内压安全系数、抗外挤安全系数、三轴安全系数随井深的关系见图 7、图 8及图 9。

|

| 图7 套管腐蚀后抗内压安全系数(无防腐) Fig. 7 Safety coefficient resistance to internal pressure after casing corrosion(no anti-corrosion) |

|

| 图8 套管腐蚀后抗外挤安全系数(无防腐) Fig. 8 Safety coefficient resistance to external pressure after casing corrosion(no anti-corrosion) |

|

| 图9 套管腐蚀后三轴安全系数(无防腐) Fig. 9 Three-axis safety coefficient after casing corrosion(no anti-corrosion) |

在第7吞吐周期后,套管柱抗内压安全系数小于安全线,开始出现安全风险(图 7),同时,%在第7吞吐周期后,在井深1 200 m左右套管柱的抗外挤安全系数小于安全值,套管柱可能已经被挤扁(图 8);由图 9可见,在第6吞吐周期生产后,套管柱底部1 200 m左右的三轴安全系数小于安全值,开始出现安全风险。

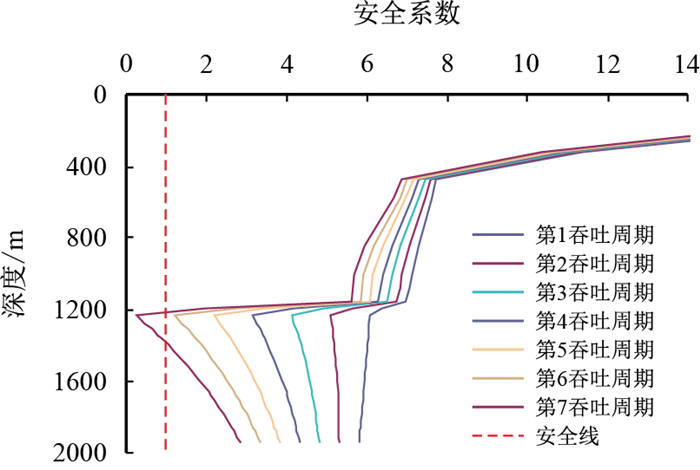

(2) 考虑防腐措施的极限吞吐轮次

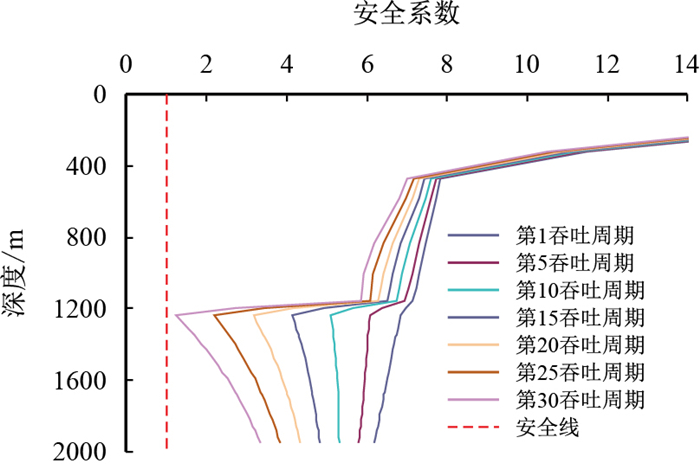

考虑采取添加缓蚀剂防护措施,并且缓蚀剂80%缓蚀率后,得到套管生产不同轮次后的三轴安全系数、抗内压安全系数、抗外挤安全系数随井深的关系见图 10~图 12。可以看出,第30轮吞吐周期生产结束后,套管抗内压安全系数、抗外挤安全系数仍处于安全线之上,无安全风险;但是套管1 200 m左右的三轴安全系数已经低于安全线,第29轮吞吐周期后,套管就开始存在安全风险。

|

| 图10 套管腐蚀后抗内压安全系数(防腐) Fig. 10 Safety coefficient resistance to internal pressure after casing corrosion(anti-corrosion) |

|

| 图11 套管腐蚀后三轴安全系数(防腐) Fig. 11 Three-axis safety coefficient after casing corrosion(anti-corrosion) |

|

| 图12 套管腐蚀后抗外挤安全系数(防腐) Fig. 12 Safety coefficient resistance to external pressure after casing corrosion(anti-corrosion) |

(1) CO

(2) 注气、放压、焖井时间较短,套管柱累计腐蚀量较小;生产阶段时间较长,累计腐蚀量较大,最大腐蚀量为0.92 mm。在整个吞吐周期中,腐蚀主要发生在生产阶段。并且,累计腐蚀量在油管下入深度处达到最大,为1.06 mm,需要重点关注此处被腐蚀后,套管抗内压和抗挤强度减低对油气井安全开采造成的严重威胁。

(3) 在未考虑防腐措施的情况下,在第6吞吐周期生产后,套管开始出现安全风险。在考虑缓蚀剂80%缓蚀率的情况下,套管极限吞吐轮次为29轮,此时,建议进行套管维修处理。

符号说明

| [1] |

张智, 李炎军, 张超, 等. 高温含CO2气井的井筒完整性设计[J]. 天然气工业, 2013, 33(9): 79-86. ZHANG Zhi, LI Yanjun, ZHANG Chao, et al. Wellbore integrity design of high-temperature gas wells containing CO2[J]. Natural Gas Industry, 2013, 33(9): 79-86. doi: 10.3787/j.issn.1000-0976.2013.09.014 |

| [2] |

裘智超, 熊春明, 常泽亮, 等. CO2和H2S共存环境下井筒腐蚀主控因素及防腐对策以塔里木盆地塔中Ⅰ气田为例[J]. 石油勘探与开发, 2012, 39(2): 238-242. QIU Zhichao, XIONG Chunming, CHANG Zeliang, et al. Major corrosion factors in the CO2 and H2S coexistent environment and the anticorrosion method:Taking Tazhong Ⅰ Gas Field, Tarim Basin, as an example[J]. Petroleum Exploration and Development, 2012, 39(2): 238-242. |

| [3] |

郭龙. 渤南油田义34块特低渗透油藏二氧化碳混相驱实验[J]. 油气地质与采收率, 2011, 18(1): 37-40. GUO Long. Carbon dioxide miscible flooding experiment in 34 ultra-low permeability reservoirs in Bonan Oilfield[J]. Petroleum Geology and Recovery Efficiency, 2011, 18(1): 37-40. doi: 10.3969/j.issn.1009-9603.2011.01.011 |

| [4] |

CROLET J L. Acid corrosion in wells(CO2, H2S):Metallurgical aspects[J]. Journal of Petroleum Technology, 1983, 35(8): 1553-1558. doi: 10.2118/10045-PA |

| [5] |

陈长风, 侯建国, 常炜, 等. 环境因素对CO2均匀腐蚀速率的影响及腐蚀速率预测模型的建立[J]. 中国海上油气, 2004, 16(5): 337-341. CHEN Changfeng, HOU Jianguo, CHANG Wei, et al. The influence of environmental factors on the uniform corrosion rate of CO2 and the establishment of the corrosion rate prediction model[J]. China Offshore Oil and Gas, 2004, 16(5): 337-341. doi: 10.3969/j.issn.1673-1506.2004.05.012 |

| [6] |

HUA Y, BARKER R, NEVILLE A. Effect of temperature on the critical water content for general and localised corrosion of X65 carbon steel in the transport of supercritical CO2[J]. International Journal of Greenhouse Gas Control, 2014, 31(2): 48-60. doi: 10.1016/j.ijggc.2014.09.026 |

| [7] |

黄熠, 张智, 李炎军, 等. 考虑腐蚀的高温高压含CO2气井生产套管安全评估[J]. 钻采工艺, 2014(3): 78-81. HUANG Yi, ZHANG Zhi, LI Yanjun, et al. Safety assessment of production casing in CO2 gas wells with high temperature and high pressure considering corrosion[J]. Drilling and Production Technology, 2014(3): 78-81. doi: 10.3969/J.ISSN.1006-768X.2014.03.23 |

| [8] |

鲍明昱, 胡静思, 刘博, 等. 油气管材应力诱导腐蚀电化学行为探讨[J]. 中国腐蚀与防护学报, 2017, 37(6): 505-512. BAO Mingyu, HU Jingsi, LIU Bo, et al. Stress induced corrosion electrochemical behavior of steels for oil and gas pipes[J]. Journal of Chinese Society for Corrosion and Protection, 2017, 37(6): 505-512. |

| [9] |

程远鹏, 李自力, 毕海胜, 等. 含油集输管道CO2腐蚀速率预测的研究进展[J]. 腐蚀与防护, 2015, 36(3): 207-212. CHENG Yuanpeng, LI Zili, BI Haisheng, et al. Progress in prediction of CO2 corrosion rate affected by oil in gathering pipelines[J]. Corrosion and Protection, 2015, 36(3): 207-212. |

| [10] |

刘昕瑜. 20#钢湿气集输管道内腐蚀预测方法研究[D].成都: 西南石油大学2017. LIU Xinyu. Study on corrosion prediction method in no. 20 steel moisture gathering and transportation pipeline[D]. Chengdu: Southwest Petroleum University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10615-1017108566.htm |

| [11] |

YEVTUSHENKO O, BETTGE D, BOHRAUS S, et al. Corrosion behavior of steels for CO2 injection[J]. Process Safety & Environmental Protection, 2014, 92(1): 108-118. doi: 10.1016/j.psep.2013.07.002 |

| [12] |

王明辉, 张智, 曾德智, 等. 高含硫气田套管腐蚀情况实验研究及建议[J]. 天然气工业, 2011, 31(9): 85-87. WANG Minghui, ZHANG Zhi, ZENG Dezhi, et al. Experimental study and suggestions on casing corrosion in high sulfur gas field[J]. Natural Gas Industry, 2011, 31(9): 85-87. doi: 10.3787/j.issn.1000-0976.2011.09.017 |

| [13] |

唐林华. 川西须家河组气藏气井CO2腐蚀机理分析[J]. 天然气工业, 2011, 31(4): 66-71. TANG Linhua. Analysis on CO2 corrosion mechanism of gas wells in Xujiahe Formation in western Sichuan[J]. Natural Gas Industry, 2011, 31(4): 66-71. doi: 10.3787/j.issn.1000-0976.2011.04.016 |

| [14] |

ZHANG N, ZENG D, ZHANG Z, et al. Effect of flow velocity on pipeline steel corrosion behaviour in H2S/CO2 environment with sulphur deposition[J]. Corrosion Engineering, Science and Technology, 2018, 1-9. |

| [15] |

ZHANG Zhi, ZHANG Naiyan, LIU Zhiwei, et al. Synergistic effects of corrosion time and stress on corrosion of casing steel in H2S/CO2 gas wells[J]. Materials & Corrosion, 2017, 69(3): 1-17. doi: 10.1002/maco.201709676 |

| [16] |

马德胜, 王伯军, 吴淑红. 油气生产过程中CO2腐蚀预测研究[J]. 西南石油大学学报(自然科学版), 2010, 32(3): 137-140. MA Desheng, WANG Bojun, WU Shuhong. Prediction of CO2 corrosion in oil and gas production[J]. Joumal of Southwest Petroleum University (Science & Technology Edition), 2010, 32(3): 137-140. doi: 10.3863/j.issn.1674-5086.2010.03.026 |

| [17] |

HATAMI S, GHADERI-ARDAKANI A, NIKNEJADKHOMAMI M, et al. On the prediction of CO2 corrosion in petroleum industry[J]. Journal of Supercritical Fluids, 2016, 117: 108-112. doi: 10.1016/j.supflu.2016.05.047 |

| [18] |

AL-HASSAN S, MISHRA B, OLSON D L, et al. Effect of microstructure on corrosion of steels in aqueous solutions containing carbon dioxide[J]. Corrosion-Houston Tx-, 2012, 54(6): 480-491. |

| [19] |

王献昉, 陈长风, 白真权, 等. CO2腐蚀速率半经验预测模型研究[J]. 腐蚀与防护, 2009(2): 90-94. WANG Xianfang, CHEN Changfeng, BAI Zhenquan, et al. Semi-empirical model for CO2 corrosion rate[J]. Corrosion and Protection, 2009(2): 90-94. |

| [20] |

张国华, 张国庆, 李妍. 油气田CO2腐蚀典型预测模型的比较及探究[J]. 全面腐蚀控制, 2008, 22(4): 47-51. ZHANG Guohua, ZHANG Guoqing, LI Yan. Comparison and exploration of typical prediction model of CO2 corrosion in oil and gas fields[J]. Total Corrosion Control, 2008, 22(4): 47-51. doi: 10.3969/j.issn.1008-7818.2008.04.021 |

| [21] |

蔡利华, 乐明, 杨鹏, 等. 海上油气田CO2腐蚀预测模型研究[J]. 当代化工, 2016, 45(10): 2356-2359. CAI Lihua, YUE Ming, YANG Peng, et al. CO2 corrosion prediction model of production system in offshore oil gas fields[J]. Contemporary Chemical Industry, 2016, 45(10): 2356-2359. doi: 10.3969/j.issn.1671-0460.2016.10.028 |

| [22] |

API TR 5C3. Technical report on equations and calculations for casing, tubing, and line pipe used as casing ortubing[S]. Washington D C: American Petroleum Institute, 2008.

|

2019, Vol. 41

2019, Vol. 41