2. “油气藏地质及开发工程”国家重点实验室·西南石油大学, 四川 成都 610500

2. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation, Southwest Petroleum University, Chengdu, Sichuan 610500, China

随着世界经济的发展,各行各业对能源的需求进一步加大。海洋油气田的发现,使各国对海洋油气的开发越来越重视,油气勘探开发的方向转向拥有丰富资源储量的海洋区域是各国能源开发的趋势所向。海洋深水钻井要求钻井装备必须能经受住十分恶劣的海洋环境。其中,深水钻井隔水管系统是深海钻井必不可少的钻井装备,隔水管系统是连接海底防喷器与钻井平台的主要通道,用以隔绝海水,形成钻井液的循环通道,串接附加管线[1]。而整个隔水管系统是由很多的隔水管单根通过专门的隔水管接头连接起来的,其中,隔水管接头的主要功能有:提供隔水管单根快速连接和脱离的方式;作为隔水管柱重力传递的中转站;还对节流、压井和辅助管线提供支撑作用[1]。由此可见,在隔水管系统中,隔水管接头起到了十分关键的作用。由于隔水管接头是整个隔水管系统中最薄弱,最易发生损坏的部件。当发生井漏、井涌、井喷或隔水管紧急脱离时,隔水管内部钻井液减少,内外压差增大,有可能导致隔水管接头发生压溃失效。隔水管接头一旦失效,将会导致整个隔水管结构破坏,引起严重的钻井事故,给海洋钻井作业带来严重的危害。由于法兰接头强度高、承载能力强,现在还广泛用于深水钻井隔水管的连接中。因此,有必要对隔水管法兰接头压溃安全进行分析研究。

国内外许多学者对法兰接头进行了分析研究,Beers基于API规范对Vetco Gray公司的MR-6E接头进行ANASYS有限元分析,推荐了接头剪切和受压设计极限,讨论了应力放大因子的使用[2];Bahai按照API规范确定钻井隔水管螺纹式接头尺寸,使用有限元法计算了在轴向载荷和弯矩作用下的应力集中系数[3];Fassina等对套卡接头的失效形式进行了有限元分析和试验分析,给出了接头的应力危险区域[4];时米波利用有限元分析软件对法兰接头结构疲劳可靠性进行了研究[5];高旭利用ANSYS有限元分析软件建立了螺栓法兰连接结构的实体非线性有限元模型,模拟法兰接头间的接触,同时考虑了螺栓预紧力对法兰结构的影响[6];王荣耀等以ABAQUS软件为求解器,开发了专门针对深水钻井隔水管法兰式接头的有限元分析程序,分析了深水钻井隔水管法兰式接头螺栓的最大等效应力[7];刘秀全等建立了深水钻井隔水管非线性压溃有限元评估方法,考虑了磨损和腐蚀对隔水管压溃性能的影响[8]。

综上所述,文献[2-7]利用有限元分析原理对隔水管接头在轴向载荷、弯矩、螺栓预紧力等情况下的应力情况进行了分析,而没有研究隔水管接头在不同内外压差下的应力分布情况,文献[8]利用有限元分析方法评估了钻井隔水管的压溃性能,但是针对隔水管接头在实际工况下的压溃性能没有进行分析。本文利用三维建模软件建立了隔水管法兰接头三维模型,结合相关钻井工况,用有限元分析软件workbench模拟并分析求解了隔水管接头在实际工况中不同内外压差载荷下以及不同磨损程度下隔水管接头强度,得到了隔水管接头相应的受力变化情况。

1 深水钻井隔水管法兰接头受力分析深水钻井隔水管法兰式接头在钻井过程中主要受到了3个载荷力的作用,预紧力载荷为上、下法兰提供有效的连接;而作为隔水管管柱重力传递的中转站,接头上下两端承受着隔水管系统的自重以及张紧器的张力拉力载荷;此外,深水钻井作业中,接头内外壁承受着时刻变化的海水与钻井液引起的内外压差载荷。

1.1 预紧力螺栓预紧力载荷可以实现法兰接头的有效连接,从而保证整个隔水管系统正常安全工作。法兰接头的螺栓预紧力是工作载荷与残余预紧力之和。根据文献[9]提出的深水钻井法兰螺栓预紧力的计算方法,按照API规范确定接头等级,为保证上下法兰结合面处满足密封要求,取螺栓的残余预紧力为0.2~0.6倍的工作载荷,从而确定出法兰接头的螺栓预紧力载荷。

1.2 工作拉力深水钻井过程中,隔水管接头上下两端不仅承受着隔水管系统的自重以及张紧器的张力拉力载荷,还承受着环境载荷引起的弯曲应力等其他工作载荷。而为了简化模型分析,接头负载条件看作是轴对称张力,隔水管弯矩按照API规范[10],被转换成等效拉力。因此,隔水管由于纯弯曲引起的隔水管应力计算可以转换成等效拉力引起的应力值,只需考虑轴向拉伸载荷的情况(式(1))。

| $ {{T}_{{\rm EQ}}} = T+ \dfrac{MC}{I} A=T+\dfrac{M\left[ 32t{{({{d}_{0}}-t)}^{2}} \right]}{d_{0}^{4}-{{({{d}_{0}}-2t)}^{4}}}=\\{\kern 20pt}T+{{T}_{{\rm ER}}} $ | (1) |

式中:

根据API RP 2R中对接头抗拉张力的选型,对于1 500 m水深工作的隔水管接头,一般可以采用E级[10],而E级接头的抗拉张力约8.89 MN[11]。设计工作载荷是隔水管法兰接头综合考虑所有载荷类型计算出的隔水管的极限工作载荷,此处确定的设计工作载荷需略大于E级接头的抗拉张力,定为9.0 MN。

1.3 外压压力深水海洋钻井隔水管在实际的工作中,由于其具有隔绝海水以及循环钻井液的作用,而钻井液与海水的密度差会引起隔水管产生内、外压差。如果内、外压差达到或超过了隔水管所能承受的压力强度,就会发生隔水管挤毁或爆裂等安全事故。

根据文献[12]介绍造成隔水管挤毁的原因主要有:由于井控失败,造成钻井液大量的漏失,在深水钻井中,隔水管受到的来自海水对其的压力会随着水深的增加而增加,当隔水管内、外压差达到静压挤毁值时,将会发生隔水管挤毁的安全事故;由于海上环境的恶劣情况,钻井平台为了躲避极端恶劣天气,会进行避台,与井下防喷器进行紧急脱离作业,这时钻井液将会从隔水管中全部排到海水中,这个过程中产生的水击现象会增加隔水管发生挤毁的风险。隔水管接头是整个系统的薄弱环节,分析接头在实际工况中外压载荷下的受力情况显得尤为有意义。

2 深水钻井隔水管法兰接头压溃安全分析方法目前国内外海洋深水钻井主要使用的隔水管接头有4种结构[13],分别是法兰式、炮栓式、筒夹式以及卡箍式。然而,在工况十分恶劣的深海海域,螺栓法兰式接头由于其强度高,承受载荷能力强,仍然被广泛应用。本文将分析螺栓法兰式接头在实际极限工况下的压溃受力情况。

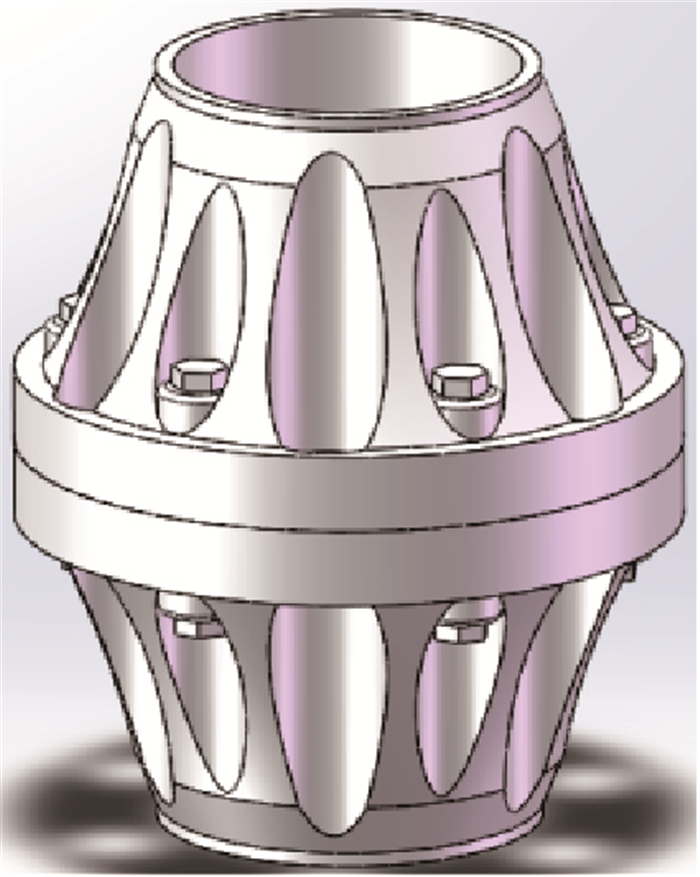

2.1 法兰接头模型根据海洋钻井隔水管接头标准(API Spec 16R)[14],隔水管和配套接头的尺寸应与特定的防喷器(BOP)尺寸相匹配,根据配套组合关系以及隔水管接头的结构特征尺寸,同时根据圣维南原理[15],取长度

|

| 图1 法兰隔水管接头模型 Fig. 1 Flange riser joint model |

深水钻井隔水管上、下法兰接头的材料均为X80钢,文献[16]详细介绍了国内外X80钢在深水钻井隔水管中性能参数对比情况,并做了相应的试验检测对比。X80钢钢材的弹性模量211 GPa,泊松比0.279,屈服强度750 MPa。

法兰接头使用强度等级为10.9级的螺栓结构,材料弹性模量209 GPa,泊松比0.295,屈服强度为900 MPa。

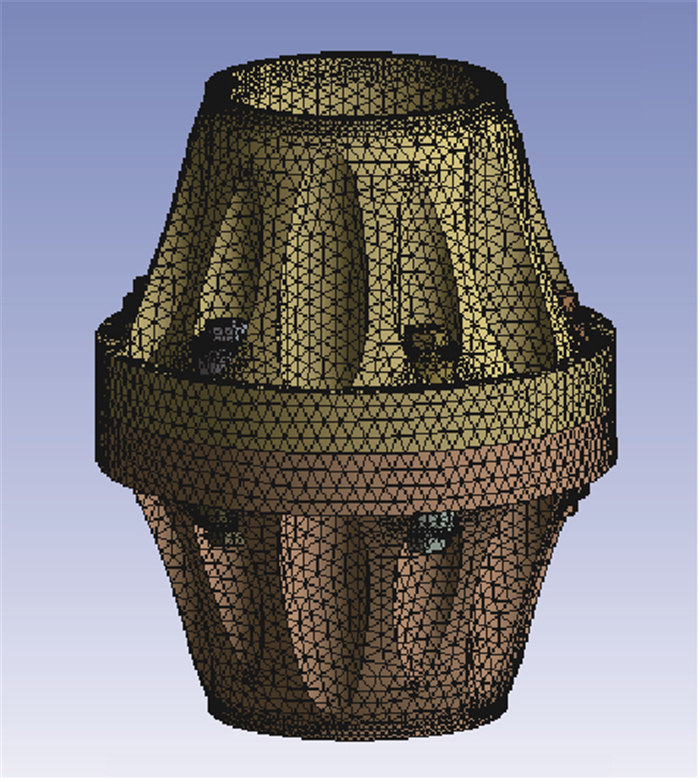

2.3 法兰接头模型网格划分在模型的网格划分上,在不便生成六面体的部分通过自由网格划分,在法兰接头的高应力区进行网格的细化。上、下法兰接头与隔水管的连接处,接头螺栓和螺母与上、下法兰螺栓孔的接触处属于高应力区,都需进行网格细化处理。网格划分后的法兰接头模型如图 2所示。共划分单元149 944个,节点247 417个。

|

| 图2 模型网格划分 Fig. 2 Model after mehsing |

经多次试算,网格密度能满足计算精度要求,且相对耗时较少。

2.4 载荷及边界条件根据第一节中的接头受力分析,为了模拟螺栓预紧力,对螺栓中部进行剖分并在剖分面上施加Bolt Pretension螺栓预紧力载荷。在与下法兰连接立管的端部施加Fixed support固定约束,在与上法兰连接立管的端部施加Force工作拉力。在法兰接头的外部施加Pressure外压压力。

3 实例分析分析中每个螺栓的预紧力为1 897.67 KN,工作拉力载荷为9.0 MN,外压载荷大小从0开始逐次增加。在对接头进行外压载荷分析前,分析了接头在预紧力载荷以及工作拉力载荷作用下的受力情况,分析表明法兰接头在预紧力载荷以及工作拉力载荷作用下符合安全强度要求,对比文献[17]中汤燕建立的法兰隔水管接头模型试验,此模型的计算结果与汤燕试验模型结果类似,最大的相对偏差为7.12%,表明数值计算结果与现场试验相符。

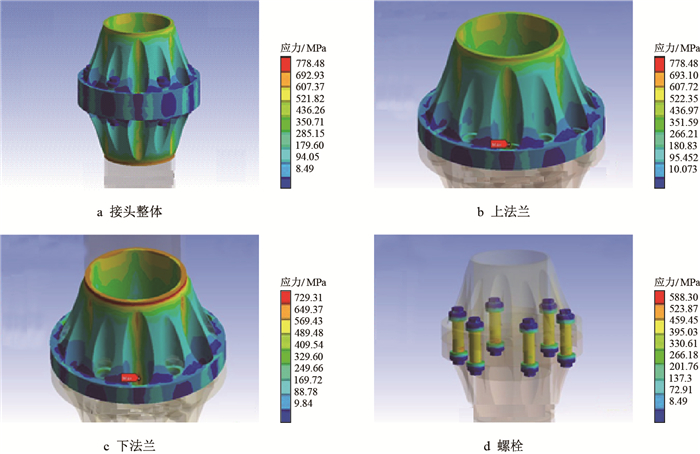

3.1 法兰接头无磨损情况下外压载荷的影响在施加了预紧载荷和工作载荷的基础上,对法兰接头施加外压载荷。当外压载荷增加到50 MPa时,隔水管法兰接头所受到的最大应力为778.48 MPa(图 3),位于上法兰辅助管道通道的T型台处,如图 3b中红色标签处,且应力大小超过了材料的屈服极限750.00 MPa。在此工作情况下的隔水管法兰接头易遭受破坏,而隔水管接头一旦破坏,将会给钻井作业带来意想不到的灾难。

|

| 图3 法兰接头无磨损下外压载荷为50 MPa时应力分布云图 Fig. 3 Stress distribution cloud of riser flange joint with 50 MPa external pressure load |

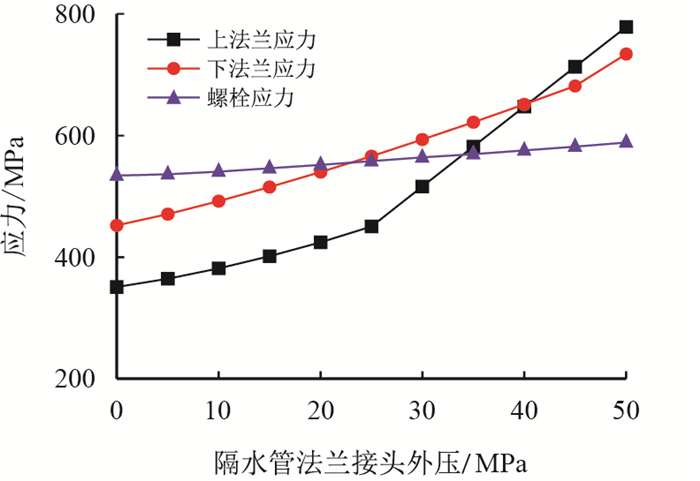

在外压载荷为50 MPa之前,分析求解了10组隔水管法兰接头在不同外压下,隔水管法兰接头的应力情况,如表 1所示。上、下法兰及螺栓随外压变化的应力曲线如图 4所示。

| 表1 法兰接头无磨损时不同外压载荷下接头最大应力情况 Table 1 Stress on flange riser joint under different external pressures with non-wear |

|

| 图4 无磨损时下上、下法兰及螺栓随外压变化的应力曲线 Fig. 4 Riser flange joint stress curve with external pressure changes and non-wear |

由图 4可知,上、下法兰所受应力变化趋势是随着外压载荷的增加而增加;当外压载荷小于25 MPa时,法兰接头最大应力位于螺栓位置上;下法兰所受应力随着外压载荷的增加均匀增加,上法兰在外压载荷为25 MPa时有一个陡增的趋势;接头螺栓应力随着外压载荷的增加而增加。

产生以上结论的原因为:压力容器由于力的作用缓和了内压作用下接管的伸长及封头的颈向膨胀趋势,该趋势会促使周向拉应力增大,并导致应力强度增大[18]。

类似本文分析的法兰接头,与上面不同的是承受的内压变成了外压,接头一端面承受了较大的工作载荷,在此工作载荷的作用下,法兰接头有伸长以及径向压缩的趋势。当隔水管接头外壁添加外压作用时,由于外压的存在有缓和法兰接头伸长,但加速接头径向压缩的作用,此时就会出现上面所述的随着外压的增加,法兰接头所受的最大应力强度增大。而由于隔水管接头上法兰的辅助管道通道有一个T型台,当外压增加达到一定值时,接头的径向压缩作用导致T型台产生应力集中,此时上法兰接头受到的最大应力位置变到T型台位置处,且会出现明显的应力陡增的趋势。

3.2 法兰接头磨损情况下外压载荷的影响深水钻井过程中,钻杆在隔水管内以一定的旋转速度工作,隔水管系统与钻杆难免会发生摩擦接触,随着钻井工作的不断进行,隔水管系统便会有磨损现象出现,且隔水管磨损形状一般为月牙形。隔水管接头是隔水管系统中重要的一部分,接头也会有磨损的情况发生,因此对隔水管接头受磨损情况下受到的载荷进行分析显得十分有意义。

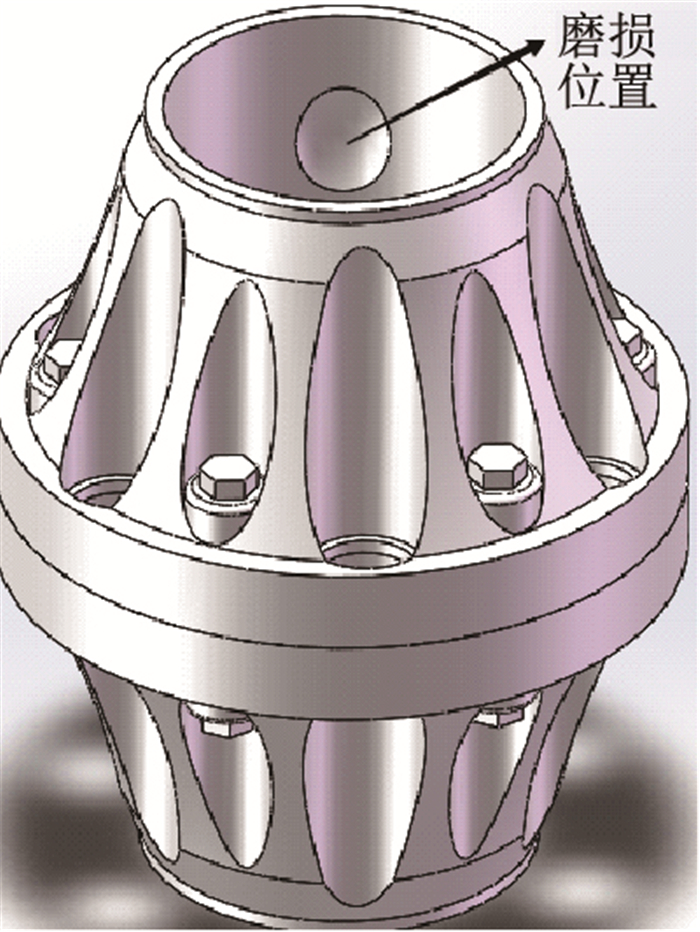

在上文研究的基础上,建立了一个受到一定磨损程度的隔水管法兰接头模型,如图 5所示。在实际工作工程中,磨损的程度以及磨损的位置是不确定的,本文建立的法兰接头磨损位置在离上法兰接口200 mm处,磨损牙口半径为50 mm,分析了不同磨损深度下法兰接头的受力情况。

|

| 图5 法兰接头磨损模型 Fig. 5 Flange joint wear model |

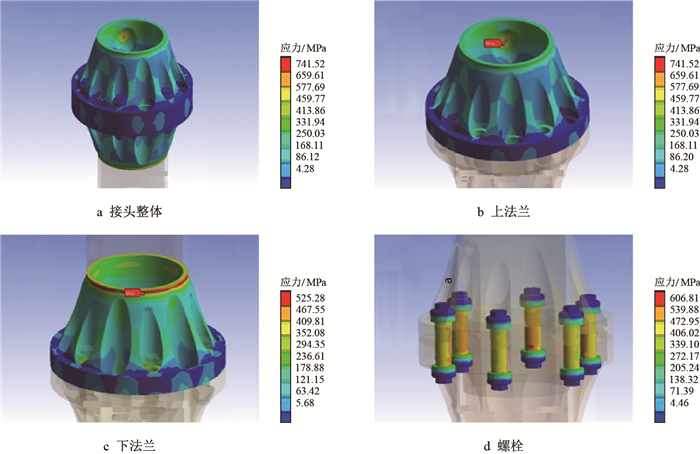

当法兰接头磨损深度为35 mm,外压载荷加载到15 MPa时,法兰接头的应力分布情况如图 6所示。法兰接头受到的最大应力为741.52 MPa,接近材料的屈服极限,这将会对隔水管系统的安全使用造成严重的影响。且从图 6中可以看出,最大应力发生在上法兰磨损位置。即可得此磨损深度下,法兰接头的临界压溃压力为15 MPa。

|

| 图6 法兰接头磨损深度35 mm,外压载荷为15 MPa时应力分布云图 Fig. 6 Stress distribution cloud of riser flange joint under 15 MPa external pressure and wear depth 35 mm |

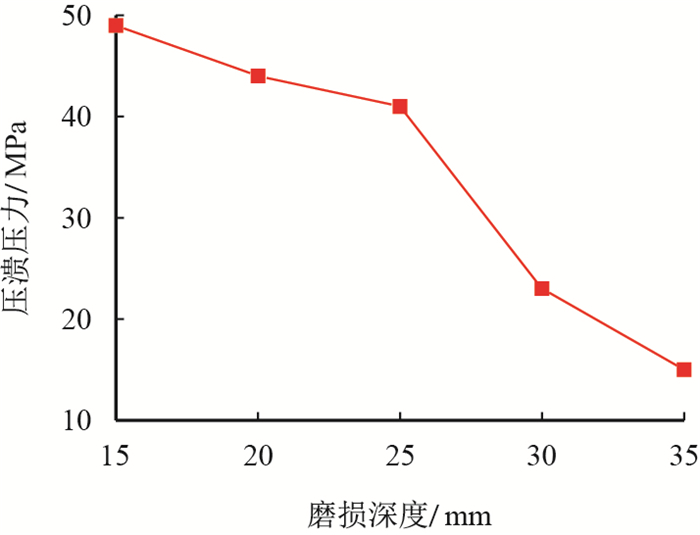

在磨损深度达到35 mm之前,求解得到的隔水管法兰接头临界压溃压力随磨损深度变化曲线如图 7所示。

|

| 图7 法兰接头临界压溃压力随磨损深度变化曲线 Fig. 7 Curve of critical pressure vs. wear depth of flange joint |

由图 7可知,当法兰接头磨损深度小于15 mm时,接头的临界压溃压力与正常情况下接头的临界压溃压力相等,且分析对比相应的应力分布云图,可以得到磨损深度小于15 mm时,接头的应力分布与接头正常情况下应力分布相差不大;随着磨损深度的增加,法兰接头的临界压溃压力逐渐减小。由此可以说明法兰接头的磨损是影响隔水管接头抗压溃能力的一个比较重要的因素。

4 结论(1) 建立了深水钻井隔水管法兰接头有限元分析模型,分析模型与试验模型进行了模型正确性的验证。研究了隔水管法兰接头在正常情况以及磨损情况下外压载荷对其的影响。

(2) 预紧力载荷以及工作载荷下,法兰接头最大应力小于材料屈服极限,符合安全强度要求。

(3) 无磨损外压载荷下,法兰接头受到的最大应力随着外压载荷的增加而增加。当外压载荷增加到一定值时,上法兰接头辅助管道通道处的T型台位置会产生应力集中。

(4) 磨损外压载荷下,随着磨损深度的增加,法兰接头临界压溃压力逐渐减小。当磨损小于某一深度时,法兰接头的临界压力与磨损深度关系不大。

| [1] |

周俊昌. 海洋深水钻井隔水管系统分析[D]. 南充: 西南石油学院, 2001. ZHOU Junchang. The research on drilling riser system of offshore deep water[D]. Nanchong:Southwest Petroleum Institute, 2001. http://cdmd.cnki.com.cn/Article/CDMD-10615-2003051322.htm |

| [2] |

Beers R, Thomas D. API load rating of marine riser couplings:Application of RP 2R guidelines and supplemental methods[C]. Offshore Technology Conference, Houston, 1986. doi:10.4043/5165-MS

|

| [3] |

BAHAI H. A parametric model for axial and bending stress concentration factors in API drillstring threaded connectors[J]. International Journal of Pressure Vessels and Piping, 2001, 78(7): 495-505. doi: 10.1016/S0308-0161(01)00060-6 |

| [4] |

FASSINA P, GUAGLIANO M, LAZZARI L, et al. Failure analysis of a non-integral pipeline collet connectors[J]. Engineering Failure Analysis, 2005, 12(3): 711-719. doi: 10.1016/j.engfailanal.2004.12.009 |

| [5] |

时米波. 深水钻井隔水管系统疲劳可靠性分析[D]. 东营: 中国石油大学(华东), 2008. SHI Mibo. Fatigue reliability analysis for deepwater drilling riser system[D]. Dongying:China University of Petroleum (East China), 2008. http://cdmd.cnki.com.cn/Article/CDMD-10425-2008199914.htm |

| [6] |

高旭, 曾国英. 螺栓法兰连接结构有限元建模及动力学分析[J]. 润滑与密封, 2010, 35(4): 68-71. GAO Xu, ZENG Guoying. The finite element modeling and dynamic analysis of bolts-flanges connecting struture[J]. Lubrication Engineering, 2010, 35(4): 68-71. doi: 10.3969/j.issn.0254-0150.2010.04.016 |

| [7] |

王荣耀, 陈国明, 鞠少栋. 深水钻井隔水管法兰接头有限元分析程序[J]. 石油机械, 2011, 39(3): 22-24. WANG Rongyao, CHEN Guoming, JU Shaodong. Finite element analysis program of deepwater riser flange joint[J]. China Petroleum Machinery, 2011, 39(3): 22-24. doi: 10.16.82/j.cnki.issn.1001-4578.2011.03.009 |

| [8] |

刘秀全, 陈国明, 宋强, 等. 基于有限元法的深水钻井隔水管压溃评估[J]. 石油钻探技术, 2015(4): 43-47. LIU Xiuquan, CHEN Guoming, SONG Qiang, et al. Collapse assessment for deepwater drilling risers on the basis of finite element method[J]. Petroleum Drilling Techniques, 2015(4): 43-47. doi: 10.11911/syztjs.201504008 |

| [9] |

马刚, 孙丽萍, 白勇, 等. 深水立管法兰接头的有限元分析[J]. 船海工程, 2008, 37(5): 90-94. MA Gang, SUN Liping, BAI Yong, et al. Finite element analysis of deepwater riser flange couplings[J]. Ship and Ocean Engineering, 2008, 37(5): 90-94. doi: 10.3963/j.issn.1671-7953.2008.05.026 |

| [10] |

THE American Petroleum Institute. API RP 16Q:Marine drilling riser system recommended practice of design, selection, operation and maintenance[S]. 1993.

|

| [11] |

中海油田服务股份有限公司. 深水钻井隔水管作业技术研究[R]. 天津: 中海油田服务股份有限公司, 2006.

|

| [12] |

张炜, 高德利, 范春英. 钻井隔水管挤毁分析[J]. 钻采工艺, 2010, 33(4): 74-76. ZHANG Wei, GAO Deli, FAN Chunying. Crushed analysis for drilling riser[J]. Drilling and Production Technology, 2010, 33(4): 74-76. doi: 10.3969/j.issn.1006-768X.2010.04.023 |

| [13] |

侯晓东, 刘宏亮, 左其川, 等. 连接方式对隔水管法兰试压应力分布的影响[J]. 石油矿场机械, 2013, 42(8): 8-13. HOU Xiaodong, LIU Hongliang, ZUO Qichuan, et al. Influence of conjunction method upon flank stress distribution in pressure testing of riser[J]. China Petroleum Machinery, 2013, 42(8): 8-13. doi: 10.3969/j.issn.1001-3482.2013.08.003 |

| [14] |

American Petroleum Institute. Specification for marine drilling riser couplings[S]. API Spec 16R, 1997.

|

| [15] |

刘鸿文. 材料力学[M]. 北京: 高等教育出版社, 2002. LIU Hongwen. Mechanics of materials[M]. Beijing: Higher Education Press, 2002. |

| [16] |

毕宗岳, 牛爱军, 牛辉, 等. 国内外X80深水钻井隔水管主管性能对比[J]. 焊管, 2013(11): 5-9. BI Zongyue, NIU Aijun, NIU Hui, et al. Performance comparison of main pipeline of X80 deepwater drilling riser in domestic and overseas[J]. Welded Pipe and Tube, 2013(11): 5-9. doi: 10.19291/j.cnki.1001-3938.2013.11.001 |

| [17] |

汤燕. 深水隔水管法兰系统的安全性能研究[D]. 广州: 华南理工大学, 2015. TANG Yan. Research on safety performance of deep water riser coupling flange system[D]. Gangzhou:South China University of Technology, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10561-1015987332.htm |

| [18] |

任智杰. 接管轴向外力对压力容器强度的影响[J]. 机械工程师, 2003(3): 31-33. REN Zhijie. Analysis on the influence of nozzle axial force to the strength of pressure vessel[J]. Mechanical Engineer, 2003(3): 31-33. doi: 10.3969/j.issn.1002-2333.2003.03.013 |

2018, Vol. 40

2018, Vol. 40