2. 西华大学机械工程学院, 四川 成都 610039;

3. 石油天然气装备教育部重点实验室·西南石油大学, 四川 成都 610500

2. School of Mechanical Engineering, Xihua University, Chengdu, Sichuan 610039, China;

3. MOE Key Lab of Oil and Natural Gas Equipment, Southwest Petroleum University, Chengdu, Sichuan 610500, China

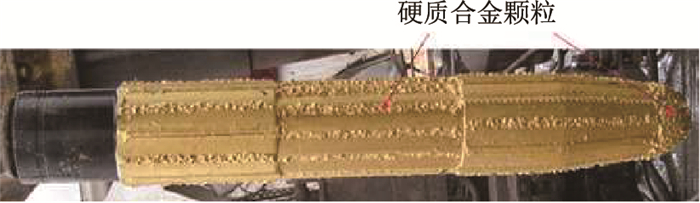

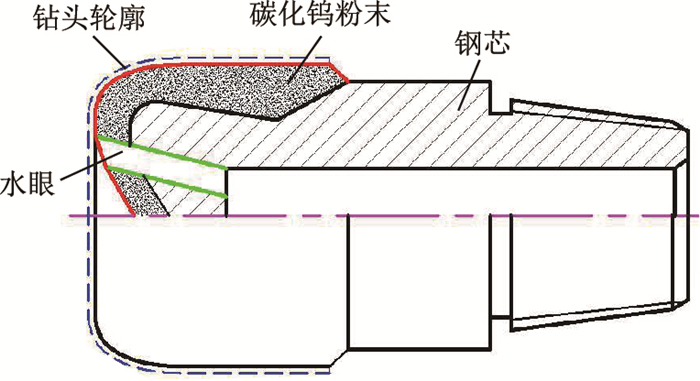

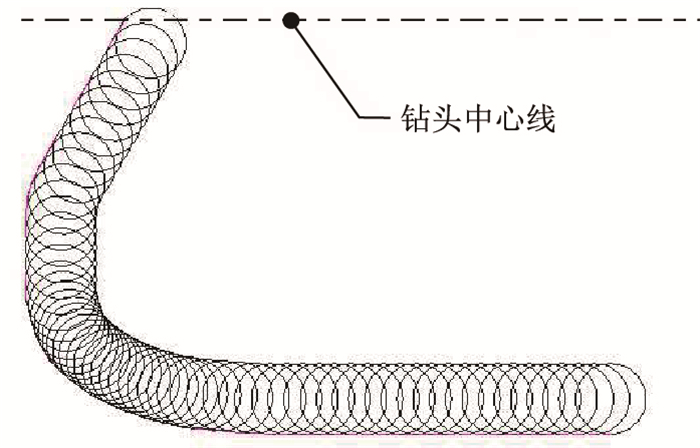

套管开窗侧钻技术的核心是要有可靠、高效的钻铣工具。但在深井/超深井硬地层井段开窗侧钻作业中,由于套管壁厚且强度高、岩石可钻性差,极易造成开窗钻头切削齿先期钝化,导致开窗效率低,甚至开窗失败[1-2]。据资料统计,中国某油田于2007—2010年间共完成89口套管开窗侧钻井,其中ϕ77.8 mm套管井71口,ϕ244.5 mm套管井18口。ϕ177.8 mm套管开窗位置均超过6 000 m井深,套管壁厚达到11.51 mm或12.65 mm,套管钢级主要为P110,开窗施工周期平均达到了15~30 d;ϕ177.8 mm套管井开窗点多集中在巴楚组、桑塔木组、卡拉沙依组,而该地层岩石处于高围压下的三向应力状态,强度高且塑性大。目前复式铣锥(图 1)被中国各油田做为主要开窗钻铣工具使用,这种钻铣工具是利用堆焊于铣锥头部的硬质合金颗粒磨铣套管[3],由于受限于硬质合金材料性能及铣锥轮廓外形,从而导致铣锥侧切套管的能力不足。当复式铣锥单只钻穿套管后,铣锥头部已被剧烈磨损,再次钻磨套管外的高强度致密岩层其机械转速大幅度降低,铣锥被迫沿最小阻力方向钻进(顺老套管走),导致了深井开窗成功率较低。因此,需要针对深井/超深井研究设计高性能的套管开窗钻铣工具。在深井/超深井硬地层、高强度厚壁套管开窗侧钻作业中,目前尚未见既能高效侧切金属又能快速切削岩石的钻铣工具。

|

| 图1 开窗铣锥 Fig. 1 Taper mill |

为了解决深井/超深井开窗侧钻作业中铣锥难以实现快速分叉的问题,满足现场作业需求[4],采用一组复合齿侧切套管完成开窗作业、再用切削岩石的齿组切削岩石的设计理念[5]设计出一种新型的双作用强侧切开窗钻头(后文简称开窗钻头)。该钻头的切削齿以圆柱形硬质合金齿为主,改变了铣锥与套管的互作用方式。鉴于规律性分布于钻头基体上的圆柱形硬质合金齿具有规则的几何形状与尺寸[6],实现了可以根据作业井段套管及岩石的性能参数设计满足开窗作业需求的个性化专用钻头。

1 双作用强侧切开窗钻头的设计 1.1 切削齿选型深井/超深井套管开窗侧钻施工当中,铣锥的钻磨对象是具有高强度(钢级P110及以上)的厚壁(壁厚主要为11.51 mm或12.65 mm)套管,以及具有高强度和高塑性的岩石,因此与普通套管开窗侧钻相比,开窗铣锥的工作强度和工作量都增加了。由于硬质合金颗粒切削刃的不规则性及其在普通套管开窗铣锥表面分布的随机性,使其在使用中无法科学地确定施工参数,难以一次性实现工艺设计要求。因此,开窗钻头切削齿的齿型需要根据深井/超深井套管开窗侧钻的特点进行选择。

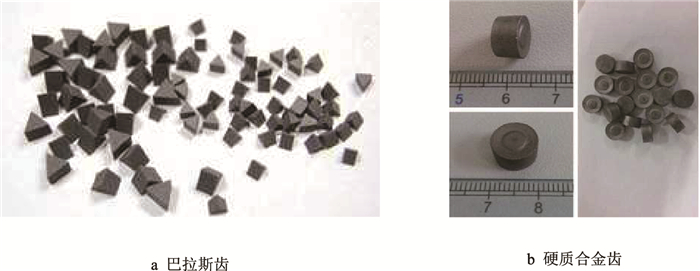

切削齿的设计与选型是基于所切削的对象[7]。与YT5硬质合金相比,ZK30硬质合金的强度、抗冲击性、抗震性和耐磨性均较高,选用ZK30硬质合金切削齿切削金属套管,两种硬质合金切削刀片牌号及性能参数见表 1。由于巴拉斯齿具有很好的热稳定性、更好的耐磨性和更高的抗冲击强度,可以满足各种复杂地层钻进的需要,因此,选用规格Δ6 mm×6 mm×6×4 mm的三角形巴拉斯(图 2a)作为深井/超深井硬地层开窗钻头的切削齿。ZK30硬质合金齿形状如图 2b所示,自带5°的切削角,便于切削齿的安装,针对常用的7"(1"=2.54 cm)套管开窗钻头,选择ϕ12 mm×ϕ10 mm×6 mm硬质合金齿作为套管切削齿。

| 表1 硬质合金切削刀片牌号及性能对比表 Table 1 Cemented carbide cutter grades and performance comparison table |

|

| 图2 开窗钻头切削齿 Fig. 2 Cutting teeth of window bit |

综合考虑开窗钻头钻铣套管和钻进地层的特点,基于参数设计法对开窗钻头进行双圆弧轮廓设计[4, 8-9],其中双圆弧由顶圆和外圆构成。

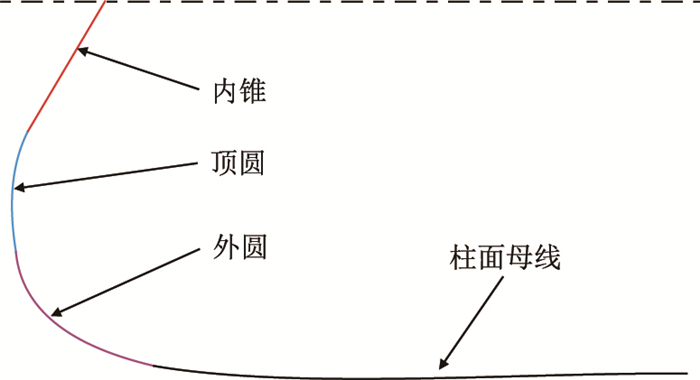

开窗钻头外轮廓由柱面+内锥-双圆弧面的复合曲面构成(图 3)。将开窗钻头头部设计为内锥-双圆弧面的主要考虑因素为:内锥的设计考虑了钻头钻进的稳定性及载荷分布的均匀性,双圆弧面是采用“等切削、等磨损”布齿理论。

|

| 图3 开窗钻头基体轮廓线 Fig. 3 Window bit matrix contour line |

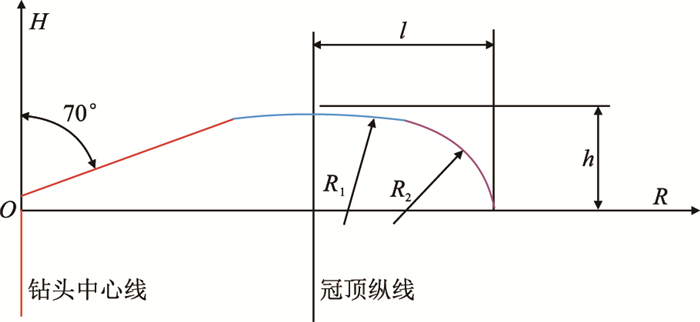

以7"套管开窗侧钻为例,设计开窗钻头外径为ϕ149 mm、基体总长为120 mm、柱面长度为110 mm,钻头头部曲线参数条件为:

| $ \dfrac{{{l^2} + {h^2}}}{{2h}} \leqslant {R_1} \leqslant + \infty $ | (1) |

| $ \dfrac{{{l^2} + {h^2} - 2{R_1}h}}{{2(l - {R_1})}} \leqslant {R_2} \leqslant \dfrac{{{l^2} + {h^2}}}{{2h}} $ | (2) |

式中:

开窗钻头基体冠部轮廓曲线如图 4所示(

|

| 图4 开窗钻头冠部轮廓参数标注示意图 Fig. 4 Parameters marked schematic of window-opening bit head contour |

|

| 图5 开窗钻头基体 Fig. 5 Window-opening bit matrix |

开窗钻头的性能主要取决于钻头齿面结构设计,布齿设计是指各切削齿在钻头表面的空间位置分布,合理的布齿设计能使钻头上的切削齿达到“等切削、等磨损”的效果[11]。

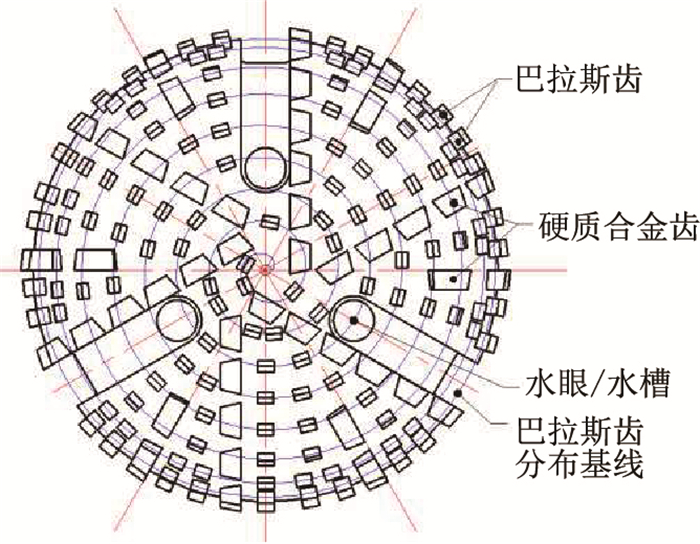

(1) 针对套管开窗后开窗钻头钻进地层可钻性差的问题,在开窗钻头基体的内锥-双圆弧面与柱面布置巴拉斯齿,且露齿高度低于硬质合金齿0.2~0.3 mm(根据开窗过程中硬质合金齿切削套管的总磨损量确定)。目的是在钻头切削套管过程中保护巴拉斯齿,使其免受损伤,同时在开窗钻头钻进地层前达到自锐效果[12]。根据方彬[13]和杨海涛[14]等对金属切削露齿高度的研究结果,并综合考虑作者多年的开窗侧钻现场实践统计数据,本文设计的开窗钻头硬质合金齿露齿高度为2.5 mm,巴拉斯齿露齿高度为2.3 mm。

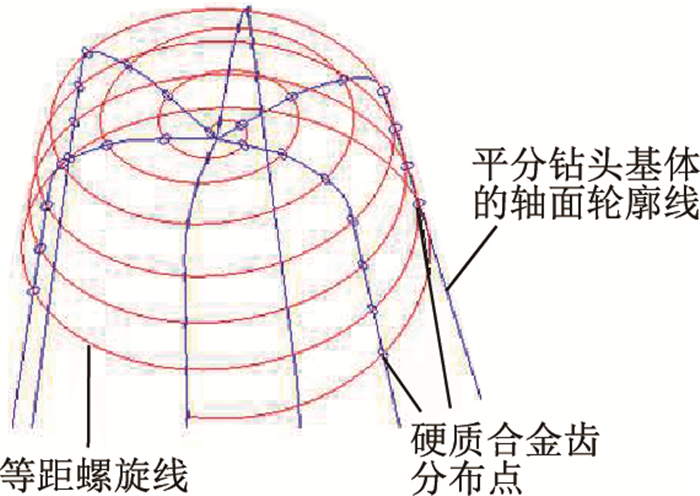

(2) 起始于开窗钻头基体中心的三维等距螺旋线是硬质合金齿的分布基线,式(3) 为三维等距螺旋线的参数方程,螺距根据开窗钻头进尺和切削齿的形状尺寸确定[15],在本文设计中螺距取13.8 mm。

| $ \left\{ \begin{array}{l} x = {r_1}\cos \left( {360mT} \right)\\ y = {r_1}\sin \left( {360mT} \right)\\ z = nT \end{array} \right. $ | (3) |

式中:

硬质合金齿的分布点是通过平分钻头基体的各个轴面内的开窗钻头轮廓线与三维等距螺旋线的交点而确定,图 6为硬质合金齿分布点的局部示例。起始于第一圈螺旋线(图 7)、从内锥-双圆弧面分布直到柱面为三条主硬质合金齿带(1、2、3);依次起始于第二至第三圈螺旋线并止于柱面为三条次硬质合金齿带(4、5、6);巴拉斯齿按照起于钻头中心的三维渐开线(基圆半径为2.5 mm)规律性分布于钻头剩余表面;三维渐开线的参数方程见式(4) 与式(5)。

| $ \left\{ \begin{array}{l} x = 2\pi {r_2}t\left( {\cos \alpha + \sin \alpha } \right)\\ y = 2\pi {r_2}t\left( {\sin \alpha - \cos \alpha } \right)\\ z = \beta \end{array} \right. $ | (4) |

|

| 图6 硬质合金齿分布基线局部示意图 Fig. 6 Partial schematic diagram of cemented carbide tooth distribution points |

|

| 图7 开窗钻头端面布齿图 Fig. 7 Teeth arrangement of the window-opening bit head face |

式中:

渐开线方程为

| $ \alpha = 360t\omega $ | (5) |

式中:

利用等距螺旋线作为硬质合金齿的布齿方式时,在同一螺旋线上,越往钻头外侧相邻切削齿之间的切向间距越小,切削齿的径向密度则越大[16];使用渐开线作为开窗钻头巴拉斯齿的分布基线时,由于渐开线控制每个切削齿的径向坐标各不相同[17],随着渐开线基圆半径增大,切削齿的径向间距减小,这使得开窗钻头外侧及柱面切削齿的分布密度要高于钻头中心区域。与同心圆布齿方式相比,等距螺旋线和渐开线布齿均具有螺旋交错布齿规律,切削齿的分布密度和井底覆盖率较好,能较好地消除切削死区,所以等距螺旋线和渐开线布齿方式非常适宜于开窗钻头。

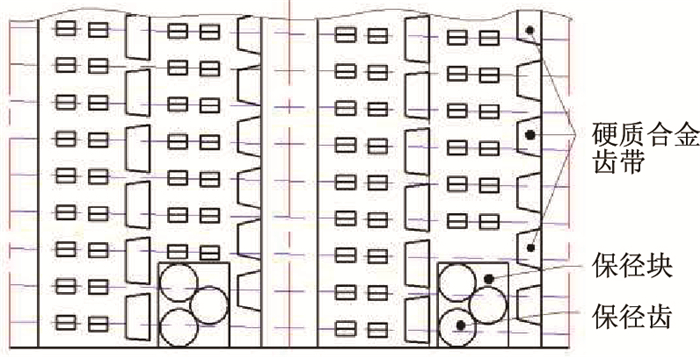

(3) 在柱面尾部的六条硬质合金齿带之间布置保径块,保径块由三颗圆柱形硬质合金保径齿做成(图 8),其露齿高度为2.2 mm。

|

| 图8 柱面布齿展开示意图 Fig. 8 Teeth arrangement of cylinder expand |

根据上述布齿设计方法得到的开窗钻头硬质合金齿的空间分布如图 9所示。由于开窗钻头以切削套管为主、破岩为辅,硬质合金齿的位置分布较为关键,其切削截面覆盖率将直接影响开窗钻头的开窗效率[18]。通过零进尺时硬质合金齿绕开窗钻头轴线旋转一周,得到在钻头同一轴面内形成的切削截面覆盖图(图 10),可见硬质合金齿切削截面覆盖较为均匀,满足设计要求。据此,完成了开窗钻头的设计,其三维实体造型如图 11所示。

|

| 图9 硬质合金齿空间分布图 Fig. 9 Spatial distribution of cemented carbide tooth |

|

| 图10 硬质合金齿切削截面覆盖图 Fig. 10 The cutting cross-section overlay |

|

| 图11 开窗钻头实体造型 Fig. 11 Solid modeling of window-opening bit |

双作用强侧切开窗钻头具有以下特点:① 具有金属切削优势的特制自带切削角度的圆柱形硬质合金齿和具有地层切削优势的热稳定聚晶金刚石牙齿(巴拉斯)组成的双切削刃齿面结构,以高低交错复合方式布于碳化钨胎体表面,具有保护巴拉斯齿在钻头切削套管时免受损伤,保证巴拉斯齿能以全力切削地层岩石,实现高效侧切金属和岩石的双作用功能,能适应深井/超深井硬地层开窗侧钻作业;② 碳化钨胎体的外轮廓由浅锥面、双圆弧面和柱面组成,整个钻头轮廓剖面扁平、切削面较短、横纵比较小,在窗口处有较强侧切力,可弥补普通铣锥在深井/超深井厚壁套管开窗侧钻作业中难以快速分叉的缺陷;③ 钻头采用碳化钨粉末和模具成型技术一体式烧结而成,制造工艺简单。

2 开窗钻头加工工艺技术研究设计的开窗钻头的切削齿是自带切削角度的硬质合金齿和三角形巴拉斯齿,由于巴拉斯齿型较小、数量较多、分布较为密集,沿用钻孔镶焊齿的方式很难固定硬质合金齿和巴拉斯齿。因此,开窗钻头的加工方式设计为以碳化钨粉末为胎体,通过烧结的方式完成,其制造工艺主要包括以下步骤。

(1) 制作模具:按照内锥—双圆弧面—柱面制作模具内型,该模具内型的尺寸是根据钻头布齿后的外轮廓尺寸确定的,分布硬质合金齿的倒模内壁比分布巴拉斯齿的倒模内壁低0.2 mm。

(2) 涂松胶:在模具内壁涂上一层松胶,松胶厚度等于切削齿的露齿高度,并进行布齿区域划分标记。

(3) 标记布齿基准:在硬质合金齿分布区域进行基点位置标记,在巴拉斯齿分布区域进行渐开线尺寸的标记。

(4) 制作基体:在所得模具内制作与水槽、水眼和保径齿相对应的基体,并将保径齿放入对应的基体内。

(5) 布齿:以碳化钨胎体轮廓线为基准排布硬质合金齿带,再将巴拉斯齿以渐开线为基准布于硬质合金齿带之间,如图 12所示。

|

| 图12 开窗钻头布齿工艺 Fig. 12 The teeth arrangement technology of window-opening bit |

(6) 烧结成型:在S1中得到的模具端面填充碳化钨粉末,将加工好的带接头钢芯放入模具内并保证钢芯与模具的同轴度,通过参数控制钢芯放入的深度,再用碳化钨粉末填满钢芯与模具柱面之间的空隙进而完成造型,最后通过热压烧结成型;热压烧结时先将造型预热80 min,然后控制烧结温度为1 100℃、烧结135 min,保温2 h,冷却2 h。

烧结成型的开窗钻头如图 13所示。

|

| 图13 烧结成型的开窗钻头 Fig. 13 The sintered window-opening bit |

将研制的深井/超深井套管开窗工具应用于塔河油田TP17CX井的7"套管开窗作业,套管钢级TP110TS、壁厚12.65 mm、开窗点井深6 465.82 m、开窗层位为奥陶系桑塔木组、固井质量:优。首先下入造斜器至开窗位置,进而开泵循环钻井液使造斜器实现可靠坐封,最后下入开窗钻具进行开窗作业。

开窗钻具组合:ϕ127 mm钻杆+ϕ73 mm钻杆+ϕ89 mm加重钻杆+ϕ144 mm扶正器+ϕ149 mm双作用强侧切开窗钻头。

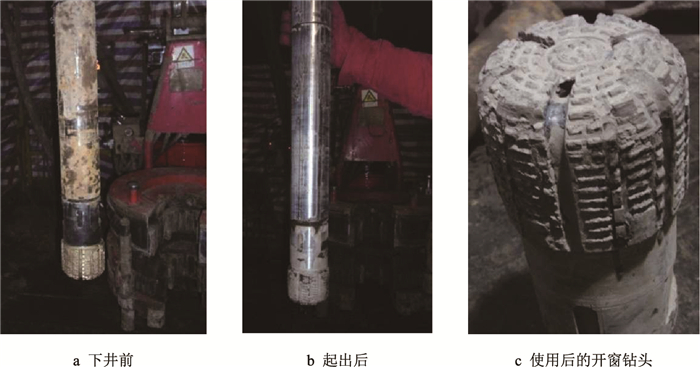

开窗施工参数为:(1) 排量14 L/s,泵压17 MPa,转速70 r/min,钻压1.0~2.0 t,强行侧切套管并开透,开窗钻头钻入地层至4.1 m;(2) 转速80 r/min,钻压0~0.5 t,通过上提下放钻具组合对窗口进行修整,直到上提下放钻具过程中在窗口处无挂卡现象为止;(3) 采用3.0~5.0 t的钻压,70 r/min的转速继续裸眼钻进至6.4 m,根据振动筛处的砂样可判定窗口已成功形成,累计用时48 h,施工前后的开窗钻头如图 14所示。

|

| 图14 开窗钻头现场应用 Fig. 14 Field application of the window-opening bit |

塔河油田TK1102CH2井7"套管段铣侧钻未成功后改用斜向器进行开窗作业,开窗层位为奥陶系桑塔木组、固井质量:优、套管钢级TP110TS、壁厚12.65 mm、开窗位置井深为5 840 m。斜向器坐封成功后,下入ϕ149 mm常规磨铣式铣锥进行开窗,共计使用3只ϕ149 mm铣锥,磨铣进尺分别为1.80,2.80,3.16 m,累计进尺7.76 m,累计用时160 h。

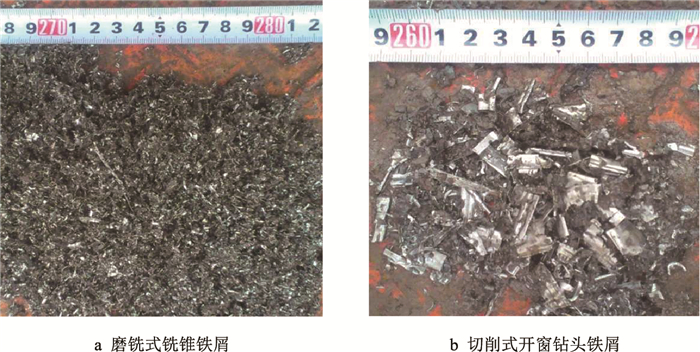

传统磨铣式铣锥切削套管产生的铁屑为碎末或丝状(图 15a),本文设计的切削式双作用强侧切开窗钻头切削套管产生的铁屑为片状(图 15b),可见开窗钻头的切削效率得到了大幅提升;同时,开窗钻头和传统磨铣式铣锥的平均单位进尺时间分别为7.5 h/m与20.6 h/m,这表明采用双作用强侧切开窗钻头的TP17CX井的开窗效率比采用传统磨铣式铣锥的TK1102CH2井提高了近2.6倍以上。

|

| 图15 磨铣式铣锥和切削式开窗钻头的铁屑 Fig. 15 Sample of steel cuttings |

针对深井/超深井套管开窗侧钻的特殊性问题,研究设计了一种深井/超深井开窗钻头及其专有加工工艺技术,完成了该新型开窗钻头的加工制造,并进行了现场推广应用。现场实际应用表明,研制的双作用强侧切开窗钻头由于采用了优化的布齿设计,自带切削角度的超硬硬质合金齿与巴拉斯齿分别实现了高效切削金属与岩石,与传统磨铣式铣锥开窗相比,双作用强侧切开窗钻头轮廓剖面扁平、切削面较短、横纵比较小,在窗口处有较强侧切力,切削套管产生的铁屑为大片状,比传统磨铣式铣锥的开窗效率提高了2.6倍以上,大大节省了窗口形成的施工时间和施工成本,能很好地适应深井/超深井硬地层的套管开窗侧钻作业,可弥补普通铣锥在深井/超深井厚壁套管开窗侧钻作业中难以快速分叉的缺陷;同时双作用强侧切开窗钻头采用碳化钨粉末和模具成型技术一体式烧结而成,制造工艺简单可靠。

| [1] |

董来明, 李根奎, 袁小明. S114-2cx深井套管开窗侧钻作业难点及所采取的主要技术措施[J].

中国海上油气, 2010, 22(6): 403–405.

DONG Laiming, LI Genkui, YUAN Xiaoming. Casing sidetracking operation problems and main technique measures for S114-2cx deep well[J]. China Offshore Oil and Gas, 2010, 22(6): 403–405. doi: 10.3969/j.issn.1673-1506.2010.06.010 |

| [2] |

盛勇, 何钧, 李宁, 等. 塔里木KS101超深井套管开窗侧钻技术[J].

石油钻采工艺, 2005, 27(4): 12–14.

SHENG Yong, HE Jun, LI Ning, et al. Casing window sidetracking technology in TARM KS101 ultra deep well[J]. Oil Drilling & Production Technology, 2005, 27(4): 12–14. doi: 10.13639/j.odpt.2005.04.004 |

| [3] | 钟琳. 深井/超深井套管开窗侧钻快速分叉技术研究[D]. 成都: 西南石油大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10615-1014409607.htm |

| [4] |

孔春岩, 梁政, 张德荣, 等. 深井超深井开窗钻头切削齿切削力学分析[J].

应用力学学报, 2016, 33(4): 627–663.

KONG Chunyan, LIANG Zheng, ZHANG Derong, et al. Cutting mechanics analysis of window bit cutting teeth in deep/ultra-deep well[J]. Chinese Journal of Applied Mechanics, 2016, 33(4): 627–663. doi: 10.11776/cjam.33.04.D135 |

| [5] |

张德荣, 孔春岩, 冯文荣, 等. 双层套管高效快速分叉技术研究及应用[J].

西南石油大学学报(自然科学版), 2015, 37(1): 159–164.

ZHANG Derong, KONG Chunyan, FENG Wenrong, et al. Fast and efficient bifurcation of technology research and application of dual casing[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2015, 37(1): 159–164. doi: 10.11885/j.issn.1674-5086.2012.12.18.01 |

| [6] |

许朝辉, 高德利, 房军. 侧钻开窗过程中铣鞋受力分析[J].

中国石油大学学报(自然科学版), 2015, 39(4): 70–76.

XU Zhaohui, GAO Deli, FANG Jun. Mechanical analysis of milling tool in window milling process for sidetrack drilling[J]. Journal of China University of Petroleum (Edition of Natural Science), 2015, 39(4): 70–76. doi: 10.3969/j.issn.1673-5005.2015.04.009 |

| [7] | 张铁茂. 金属切削学[M]. 北京: 兵器工业出版社, 1991: 25-28. |

| [8] |

王福修. PDC钻头双圆弧冠部轮廓曲线研究[J].

河南石油, 2005, 19(2): 61–63.

WANG Fuxiu. A study of double arc crown profile of PDC bits[J]. Henan Petroleum, 2005, 19(2): 61–63. doi: 10.-3969/j.issn.1673-8217.2005.02.022 |

| [9] |

李树盛, 蔡镜仑, 马德坤. PDC钻头冠部设计的原理与方法[J].

石油机械, 1998, 26(3): 1–4.

LI Shusheng, CAI Jinglun, MA Dekun. Principle and method of PDC bit frofile design[J]. Petroleum Machinery, 1998, 26(3): 1–4. |

| [10] | NAWAZ K, AL-FARAJ O A, AJMI N A, et al. Open hole sidetrack:A transformation in drilling dual lateral khuff reservoir gas wells in the Kingdom of Saudi Arabia[C]. SPE 126055, 2009. doi:10.2118/126055-MS |

| [11] |

杨丽, 陈康民. PDC钻头布齿方法研究[J].

石油机械, 2005, 33(4): 1–3.

YANG Li, CHEN Kangmin. Research on the distribution of the teeth of PDC bits[J]. Petroleum Machinery, 2005, 33(4): 1–3. doi: 10.3969/j.issn.1001-4578.2005.04.001 |

| [12] | CHILDERS R D, MILLER G C. PCD technology advances sidetracking capabilities[C]. SPE 59185, 2000. doi:10.2118/59185-MS |

| [13] | 方彬. 先进金属材料高速切削加工有限元模拟及理论分析[D]. 杭州: 浙江大学, 2010, 32-40. http://cdmd.cnki.com.cn/Article/CDMD-10335-1011058963.htm |

| [14] | 杨海涛. PDC变径钻头力学特性及结构设计[D]. 大庆: 大庆石油学院, 2006, 55-56. http://cdmd.cnki.com.cn/Article/CDMD-10220-2006058474.htm |

| [15] | DESAI P C, DEWEY C H. Milling variable window openings for sidetracking[C]. SPE 59237, 2000. doi:10.2118/-59237-MS |

| [16] |

刘建风. PDC钻头布齿设计技术[J].

勘探地球物理进展, 2003, 26(3): 225–227.

LIU Jianfeng. Computer-aided placement of tooth for PDC bit[J]. Progress in Exploration Geophysics, 2003, 26(3): 225–227. |

| [17] |

翟应虎, 王克雄, 蔡镜仑. PDC钻头的螺旋线布齿方法[J].

石油大学学报(自然科学版), 1995, 19(2): 25–29.

ZHAI Yinghu, WANG Kexiong, CAI Jinglun. Helix model for placing cutter in the design of PDC bit[J]. Journal of China University of Petroleum(Edition of Natural Science), 1995, 19(2): 25–29. |

| [18] | KONG Chunyan, LIANG Zheng, ZHANG Derong. Research on cutting mechanics of window bit cutting teeth[J]. Advances in Mechanical Engineering, 2016, 8(9): 1–9. doi: 10.1177/1687814016662004 |

2017, Vol. 39

2017, Vol. 39