2. 四川川庆石油钻采科技有限公司, 四川 广汉 618300

2. CCDC Petroleum Drilling & Production Technology Co. Ltd., Guanghan, Sichuan 618300, China

随着油气需求日益增长,常规油气产量不断下降,从常规到非常规油气资源[1],从中深层到深层、超深层,从中浅海到深海、超深海[2-3],已经成为全球油气勘探的趋势。在这些钻井高难区域,大位移水平井、多分支水平井及侧钻水平井等特殊轨迹井[4] 得到了大量的应用。尤其在页岩油气钻井中,必须采用水平井钻井、旋转导向[5] 等技术才能获得工业开采量,而在这些复杂钻井工艺和技术中用到的设备与地层动态接触过程中必然产生各种振动与冲击问题[6-7]。严重的钻柱振动及冲击对钻铤[8]、随钻测井系统(LWD)、随钻测量系统(MWD) [9]、随钻压力温度测量系统(PTWD) [10-12] 及钻头[13] 等昂贵钻井设备带来的危害尤为突出。据统计[8-13],每年因钻柱振动和冲击造成的非作业时间(NPT)占总NPT 的25%,严重制约自动化钻井的发展。目前,很少有文献结合控制工程领域的相关知识综述钻柱振动和冲击的有效抑制技术。因此,根据国内外石油行业最新研究成果,系统阐述和对比了钻柱振动和冲击的表现形式及评价方法;从国内外有关钻柱振动和冲击的被动控制、主动控制和半主动控制3方面,全面归纳和分类探讨了近年来关键设备的结构、原理及核心控制方法,给出了代表性成果。对比分析相应方法、关键控制设备及适应范围,编制了控制程序;最后重点探讨了未来的研究方向。

1 表现形式及评价方法对钻柱振动和冲击的研究始于20 世纪60年代[14-15],研究者们重点关注的是底部钻具组合(BHA)。20 世纪90 年代后[16-17],研究开始转向全井段钻柱系统的振动和冲击特性,注重钻头与地层间相互作用对钻柱振动和冲击影响[18]。

1.1 表现形式钻柱作为整个系统[6],其长细比大,刚度很小,易发生变形(图 1)。将钻柱振动和冲击归为3 种基本形式:轴向(纵向)振动和冲击、横向振动和冲击、周向(扭转)振动,其中黏滑[7]、涡动[8] 及冲击[19] 是重点研究对象。钻柱横向冲击不但对钻柱自身伤害大,而且对井筒质量造成严重伤害[20]。深水钻井过程中立管与海水相互作用会产生涡激振动[9],涡激振动是一种特殊横振,对立管产生很大伤害作用。3 种基本形式发生的典型环境亦不同。纵振环境[9, 14]:坚硬地层、垂直井及牙轮钻头;扭振环境[7]:坚硬地层、定向井及PDC 钻头;横振环境[7, 9, 19]:交互地层,垂直井及水平井。

|

| 图1 典型钻井系统和振动(冲击)基本形式 Fig. 1 Typical drilling system and basic vibration(shock)forms |

实际钻井中,由于诸多因素影响,钻柱会产生很复杂的振动和冲击,据多年的理论、室内实验及现场研究,归纳对比近十种振动和冲击的表现形式、基本形式、响应频率及振幅之间的关系(表 1)。

| 表1 振动和冲击具体表形式与基本形式分类对比 Table 1 Pecific table in the form of vibration and shock classification and comparison with the basic forms |

由表 1 可见,钻柱各振动和冲击之间存在非常复杂的耦合关系,目前尚未研究清楚。多年研究启示我们,在研究钻柱振动和冲击过程中,过于简化的研究手段和模型很难解决工程中的复杂动力问题。目前,计算机技术的快速发展已经渗透到各行各业,所以研究过程中要充分利用现代计算手段,尽量建立接近真实规律的模型,根据实测数据修正理论模型,将宏观与微观研究方法有机地结合在一起,才能对复杂振动和冲击问题认识清楚。

1.2 评价技术控制钻柱振动和冲击前,首先要明确振动和冲击形式、振动水平与井下工具动力失效的关系,即振动和冲击的评价技术,评价技术主要解决钻柱动力失效问题,失效表现在两方面[21],一是激振频率接近钻柱固有频率时发生共振,响应峰值接近或超过设备安全值使设备破坏。二是长期振动或反复冲击使设备疲劳损坏。Baryshnikov A 等[22] 认为疲劳是导致钻柱失效最主要原因。李鹤林等[23] 认为75% 以上断裂失效属于疲劳断裂或与疲劳相关。据统计[22-23],在所有失效井中,气体钻井占50%,钻井液占16%。

评价技术是通过长期理论研究和测量技术形成的。钻柱振动和冲击评价技术有两类,一类是根据断裂力学和损伤力学建立钻柱失效模型,预测钻柱寿命。Bailey E I 等[24] 认为材料疲劳强度随静应力增大而降低,介绍了引起钻柱接头失效的各种工况及其载荷计算方法;Hossain M M 等[25] 则认为钻杆表面永久划痕造成应力集中导致疲劳破坏;HillT H 等[26] 基于裂纹扩展模型建立一种对比设计方法;Wu J[27] 提出一种计算钻柱危险部位弯曲应力和疲劳寿命模型;Millheim K K[16] 用有限元法对BHA的受力和变形模拟,将方法从二维扩展到三维,据转速不同,钻柱运动可分低能、中低能、中高能和高能4 个能级。Ai Chi 等[28] 建立考虑纵振和扭振的钻柱失效模型。Housner G W 等[29] 基于全尺寸疲劳试验研究了一种钻柱累积疲劳损伤、裂纹扩展的方法。该法可量化评价各影响因素,但难还原井下耦合振动情况。Wassell M 等[30] 建立了一种考虑振动、冲击和温度的计算MWD 等工具寿命方法。臧艳彬等[31] 基于事故树理论建立钻柱失效分析方法,但是并没有量化振动的影响。第一类评价方法预测的结果与实际相差很大。

第二类评价方法是实际测量法。即将实测振动和冲击数据与观察到的失效现象对比分析,归纳出动力失效范围和经验模型。测量装置有多种安装方式[32-42],按安装位置分为井口[32, 37]、钻柱[33]及钻头[34, 42],或者同时安装多个传感器(速度或加速度传感器) [41]。数据获取方式主要为实时传输[35-37, 39] 或存储放大方法[36, 40-43]。存储放大法记录频率达650 Hz[33],采样频率高至2 000 Hz[36],并且存储数据量较大。传输方式可实时获得井下数据,明确井下情况,但信号传输慢,时间延迟严重,存储量较小。APS[38]、Baker Hughes[39]、Halliburton[34] 及Schlumberger[43-44] 根据测量加速度值的均方根及经验阀值制定了振动和冲击评价标准(表 2,表 3)。该标准建立在大量的实测数据基础上,作业区准确度高,但适用范围小。

| 表2 Schlumberger 公司横振水平分级 Table 2 Schlumberger lateral vibration level classification |

| 表3 Schlumberger 公司扭振动水平分级 Table 3 Schlumberger torsional vibration level classification |

系统研究振动和冲击水平的评价技术的资料较少,几大油服公司[38-44] 根据大量现场经验确定公司作业区块的标准。目前石油行业还没有制定通用的振动和评价标准可供现场统一参考。研究地震级别时,有多种评价方法[45],可借鉴其重点研究振动和冲击与钻柱失效之间的关系,将多种实测技术和理论紧密结合,建立行业统一评价方法。

2 控制技术研究随着井深增加和特殊工艺技术[4, 6] 广泛应用,钻柱振动与冲击带来的动力失效越来越严重,目前已形成多种控制措施。按照其控制原理和控制工程领域知识将钻柱振动和冲击的控制方法分为被动控制、主动控制和半主动控制。

2.1 被动控制钻柱振动和冲击的被动控制是指没有任何外部能量供给控制系统,而是利用现有系统所形成的势能供给控制力。早期采用的振动控制技术多属被动控制技术,其措施有如下几方面。

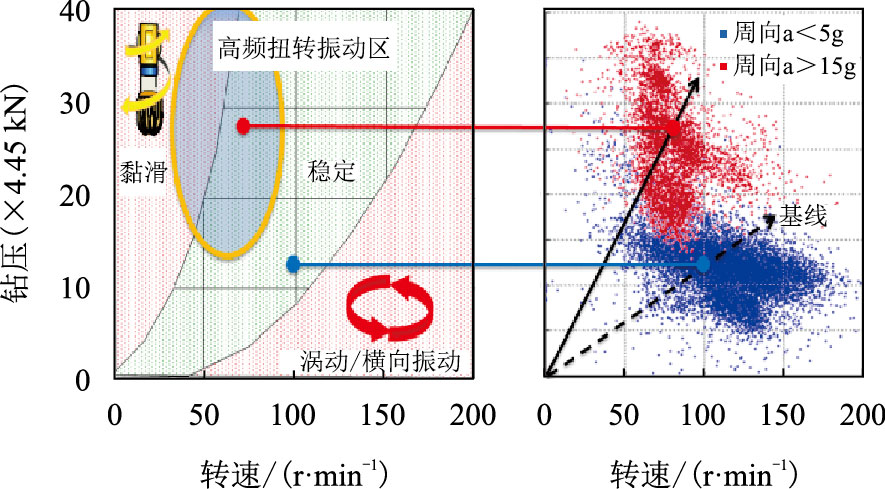

2.1.1 防止谐振防止钻柱谐振是钻柱被动控制中最早[46] 和最常用的方法。主要是建立数学模型,求解固有频率,进行模态和谐振分析。从钻具组合和激振源角度控制振动,要求出固有频率,通过优选钻井参数(图 2)和改变钻柱结构避开共振频率。

|

| 图2 钻压、转速和振动的关系(冲击)基本形式 Fig. 2 WOB,speed and vibration |

Finnie I 等[46] 率先用试验和试错法近似求解不考虑阻尼钻柱固有频率。而Halsey G W 等[47] 建立扭振微分方程,认为扭振的频率基本上与转速、钻压、阻尼无关,转盘视为固定端,钻头为自由端。Dareing D W[48] 重点关注BHA 长度对振动的影响,建立了钻柱临界转速关系。Heisig G 等[49] 研究水平井中与井壁接触钻柱的横振,通过解析法求解其固有频率。Menand S 等[50] 提出带接触算法的刚性钻柱模型,计算更准确,认为旋转钻柱临界螺旋屈曲载荷大约为非旋转50%。王珍应[51] 推导出了钻柱横振频率方程和失稳临界方程,讨论了钻柱内流动对钻柱振动频率和稳定性的影响。屈展[52] 认为高温环境产生的温差效应对深井钻柱振动影响尤其严重,推导了考虑流动钻井液流动和温度影响的钻柱振动固有频率计算模型。史玉才等[53] 在考虑BHA 与井壁之间碰摩后,用转子振动理论分析BHA 后涡机理、形成条件及后涡频率与自转频率关系,室内实验验证模型。Chen D C K[54] 将振动分析与监测相结合实施优化钻井参数,优点是对钻井参数进行实时优化。Akinniranye G[55] 等对钻压、转速和振动的关系进行系统研究和应用,并总结出重要关系(图 3),为控制钻柱振动提供了基础。

实践表明,钻柱振动时,在一定范围内,通过监测系统调节优化钻压转速等参数可找到合适的“钻井甜点”,防止钻柱发生谐振降低振幅,但是钻井参数只解决了振源激振频率与固有频率问题,如果过分调节参数,会影响钻进效率。通过数学模型求出钻柱固有特性,包括固有频率和振型,该方法比较通用,但理论模型比较简化,很难得到准确固有特性,不能完全消除振动和冲击影响。通过优化设计钻具组合改变钻柱固有频率是另一方案。常用方法为调节稳定器数量及间距。李子丰等[56] 建立了钻柱纵振和横振方程,对比了力边界条件和位移边界条件的钻柱振动模型,认为应该用位移边界条件研究钻柱纵振问题。狄勤丰等[57] 建立钻柱在涡动时疲劳强度校核模型,给出稳定器及钻柱接头附近易失效的量化解释。Bailey J R[58] 和Teasdale P[59] 等发现沿着钻头计算BHA 各处剪切应力,在钻头处都会有较大波动,但在稳定器处却产生了突变,而这些突变正是扭矩突变,BHA 由涡动转成黏滑振动,稳定器磨损主要诱因。新型BHA 有两点改进:去除动力钻具中近钻头稳定器;将滚轮划眼器由钻铤移到加重钻杆。据RasGas 和ExxonMobil 统计分析:新型BHA 能很好地控制钻柱横振和黏滑,平均效率和总进尺分别提高36% 和15%。当钻柱在超深井和气体钻井,钻柱难控制,致使该法受到很大限制,需从新型工具入手。

|

| 图3 实测钻压、转速和振动幅值的关系 Fig. 3 Measured WOB,speed and vibration amplitude |

改变能量分布是从钻柱系统边界条件入手,通过在钻柱上连接优化钻头、划眼器及稳定器改变能量输入和分布,钻头主要改变了轴向输入力大小和形式,稳定器和划眼器则改变了钻柱侧向接触,包括钻柱与井壁之间的距离及接触力。

首先从使用抗振钻头减小振源输入能量入手。20 世纪90 年代认识到钻进过程中,钻头与地层接触并发生剧烈轴向跳动和周向黏滑,这一部分能量传递给钻柱导致整个钻柱振动,所以钻头是钻柱振动和冲击的主要源头。Burgess T M 等[60] 认为激振源有转速、钻头与岩层的相互作用、泥浆泵和稳定器。Skaugen E[61] 研究钻头准随机振动对钻柱纵振的影响,指出钻头处存在大的轴向和旋转运动准随机分量。Andreas P 等[62] 分析了钻柱轴向、横向和扭转耦合振动,定量描述了钻头与地层、钻柱与井壁相互作用对振动的影响。Poletto F[63] 认为钻头振动对钻柱振动信号的采集有影响,建立了描述钻柱振动数字模型,校正钻头对钻柱振动的影响。SinorL A 等[64] 首先研究钻头涡动现象,采用光滑边缘和合理的切削齿布局研制抗涡动钻头。Defourny PM[65] 等认为钻头涡动及黏滑和钻头倾斜有关系,并提出“弹性钻头”概念,即在钻头切削齿上安装弹性接头降低钻头倾斜。Johnson S[66] 认为前人方法适应范围小,基于钻头偏心运动响应规律提出了一种新设计方法,并证明偏心运动时钻头向心力较大,侧向切削较小,把钻头设计成偏心结构减小横振(图 4a)。ExxonMobil、Schlumberger 等公司[67-68]联合研制了耐高温抗振PDC 钻头(图 4b)。其特点是:(1)优选6 刀翼和16 mm 切削齿;(2)每个刀翼上采用主齿和副齿结构;(3)采用锥形结构。因该结构可抵抗地层摩擦力,同时可防止井眼产生严重狗腿度,减轻黏滑,这个摩擦力是钻柱剧烈振动和失稳主因。Baker Hughes[69] 针对传统牙轮钻头钻速(ROP)低;大尺寸PDC 钻头和牙轮钻头扭矩和钻压小;在交互地层,扭矩大幅波动引起钻具过早失效等问题研制了复合钻头,分为两牙轮两刀翼和三牙轮三刀翼两种(图 4c)。试验表明:该钻头在页岩、塑脆性岩石中工作效率是牙轮钻头2∼4 倍,在墨西哥湾深水坚硬盐结地层钻速达到17 m/h,浅层沉积岩段达37 m/h;复合钻头有牙轮钻头滚动切削齿的稳定动力特性,与PDC 钻头相比,扭振降低50%,黏滑和涡动大幅降低。该钻头研究工作在国内刚刚起步,其关键技术在钻头优化和适应性评价方法的建立。Schwefe T 等[70] 研发一种抑制黏滑的钻头(图 4d),主要控制切削齿深度(depth-of-cut,DOC),降低扭转力。

|

| 图4 典型降振钻头 Fig. 4 Typical suppression vibration bit |

第二种手段是在划眼作业中采用可解耦的膨胀或变径划眼器。Sowers S F 等[71] 发现滚轮划眼器(图 5a)可解耦黏滑和涡动,特点是与井壁之间摩扭矩小(图 5),耐磨性强。滚轮划眼器让井筒更光滑,重复划眼可降低BHA 弯矩和扭矩。当划眼器距钻头40 m 左右,并配合小尺寸稳定器可获得较好井眼质量。Radford S[72] 等认为在划眼器上方安装固定式稳定器不能稳定上部钻柱,当遇到振动时,工程师们增加的欠尺寸稳定器会加剧振动。BakerHughes 和Schlumberger[72-73] 研制一种同心可膨胀划眼器(图 5b)。其原理是划眼器膨胀开并紧紧地支撑到井壁上,钻柱只产生很小弯矩,起到减振作用。常安装在划眼器以上9 m 左右。

|

| 图5 典型降振划眼器 Fig. 5 Typical vibration reduction reamer |

实践表明,在井斜角小于30° 时,钻井效率提高35%。井斜角小于20° 时,钻柱涡动和横振降低26%。与双心钻头配合使用抑振效果更好。其特点:(1)划眼器上每个刀翼有两排切削齿,目的是加固和耐磨,延长寿命。(2)采用欠尺寸保护块,钻进划眼过程,中下部切削齿快速研磨井壁,使井壁光滑狗腿角减小缓解振动。(3)可更换保护块和稳定块,避免因“焊接热效应”造成应力集中。在该方面,中国有比较成熟的技术。

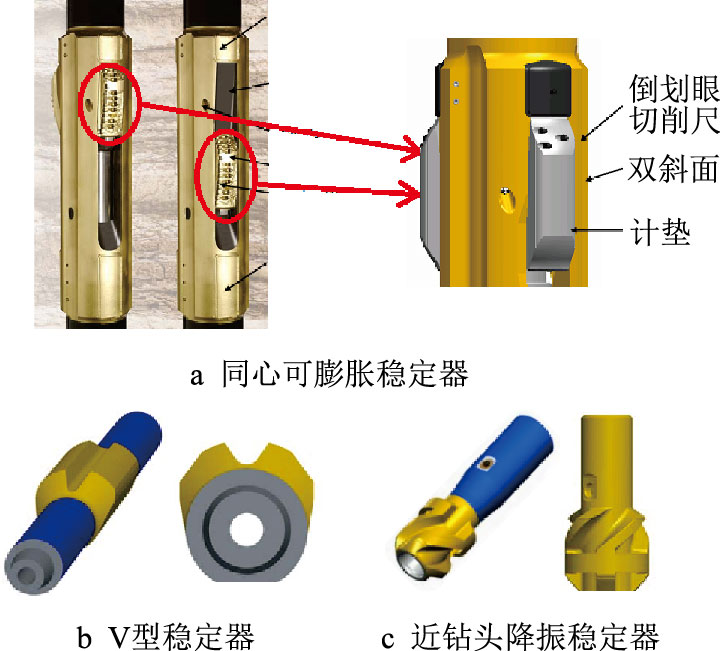

第三种手段是钻柱上安装稳定器。Arrestad TV 等[74] 在Dareing D W[17] 的基础上认为钻柱纵振及扭振的响应取决于沿钻柱分布的黏弹性阻尼和边界支撑常数。Jansen J D[75] 用转子动力学理论研究流体力、稳定器、井壁间隙及接触非线性的影响,认为钻柱动力响应存在强非线性,可导致混沌运动。National Oilwell Varco(NOV) [76] 针对连续油管作业和坚硬地层的剧烈黏滑和向涡,研制一种V 型稳定器(图 6b)。该工具由两片稳定翼组成V 型非轴对称结构,核心原理是钻柱转动产生向心力,当振动传播到该稳定器时,干扰振动模态传播。同时V 型稳定器能诱发钻柱前涡动(FSW),首次利用涡动提高钻速。应用表明FSW 发生率超过70%,钻速提高50%,黏滑降低75%。加之稳定器采用一体化设计,可防止井下工具脱落。同心可膨胀稳定器[77] 是同心可膨胀划眼器[72] 的改进,与可膨胀划眼器相似,主要区别是稳定器将划眼器侧向切削齿替换成侧向稳定块(图 6a),并且稳定块上部有少量切削齿,稳定块有双斜面呈辐射状分布,尖锐边缘提高钻井效率。李子丰等[78] 提出一种滑动轴承防涡稳定器,可在螺旋套内自由转动而不会附带螺旋套旋转,降低了磨损。NOV[79] 研制了一种近钻头稳定器(图 6c)。具有4 个螺旋稳定翼,分为全封闭式和半封闭式。全封闭式结构可稳定钻头横振,提高信号信噪比。半封闭式有助于岩屑排除和水力参数优化。可安装回压阀和振动记录短节,现场钻速提高20%。在国内现有参考资料中未见到上述稳定器,但结构并不复杂,应用效果较好,该技术应重点关注和深入研究。

|

| 图6 典型降振稳定器 Fig. 6 Typical vibration reduction stability |

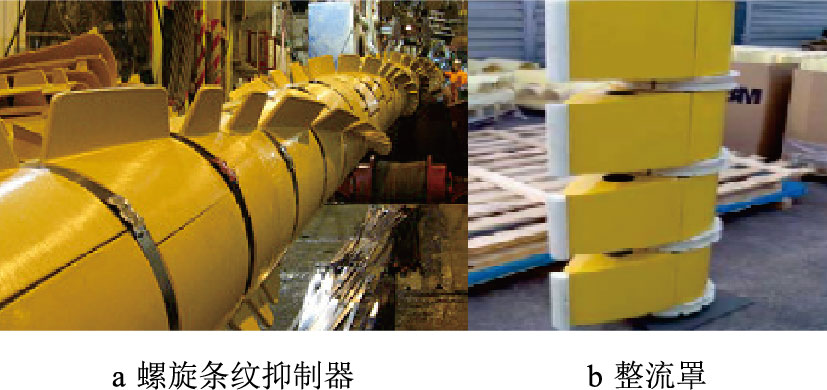

第四种是深水钻井中海水段钻柱的被动控制。通过改变结构物表面形状,或增加装置改变结构物周围的绕流场,影响旋涡形成、发展和脱落过程[80]。被动控制方法可分3 类[81]:第一类是干扰卷吸层相互作用的近尾流稳定器,如飘带、整流罩等;第二类是影响分离线或分离剪切层的表面突起,如轴向条板、翼片、半球面等;第三类是影响卷吸层的裹覆,如管套、丝网等;目前成功研制和应用较多的是螺旋条纹抑制(图 7a)和整流罩(图 7b) [82]。

|

| 图7 典型深水涡激振动控制器 Fig. 7 Typical deepwater vortex-induced vibration controller |

改变能量分布手段经济有效,简单易行,但是设备的引入会增加钻柱摩扭,制约钻柱下入和高效钻进,所以通过安防减振器吸收和释放能量降低钻柱位移和加速度响应幅度值,保护重要设备和维持钻柱平稳工作是另一种有效方法。

2.1.3 安装减振器平衡或消耗振动能量安装减振器是被动控制中最有效的措施。Clayer F[83] 指出钻柱振动峰值的高度和尖锐度主要取决于井壁及泥浆引起的阻尼。轴向减振器[6]在工程中广泛采用。常用两种,一种是弹簧式减振器(图 8a),其核心组件为碟形弹簧。最佳压缩行程为最大压缩行程的10%∼75%。核心原理是当钻压过大时,弹簧压缩产生机械摩擦力将钻压吸收,当钻压过小时弹簧伸长释放能量给钻头,整个过程钻头始终较平稳地与地层接触。其安装位置有两处,一是靠近钻头,吸收近钻头处剧烈振动,延长钻头寿命;二是直接安在MWD 和LWD 下面,保护昂贵设备。其特点:接头本体强度大,可耐231 °C高温,工作时间300 h。降低井下冲击载荷和BHA 上的循环载荷。应用范围广,适用于定向钻坚硬地层、水平钻井、侧钻开窗、钻穿套管鞋、井下划眼扩眼及连续油管作业。另一种是液压减振器,其原理是通过改变液压油的体积实现减振。Tomax[84] 针对深部坚硬和交互地层,井下钻头黏滑研制一种周向减振器(图 8b),即防失速工具(Antistall tool,AST)。其核心原理是通过高强度扭转弹簧将周向扭转力转换成周向弹簧压缩能,进而降低扭振,平衡钻头切削深度,降低成本。AST 安装位置[85],一是尽量靠近钻头;二是满足旋转导向钻井系统和传感器测量需求,常安装在MWD 和划眼器上方。据统计,Statoil公司在挪威海域应用该设备的进尺和钻速分别提高15% 和40%;BP 在阿塞拜疆应用该工具将剧烈振动时间降低46%。中国的轴向减振器技术较为成熟,但是在扭转减振器方面研究较少,随着井深增加,扭振成为研究重点,应加强这方面设备和技术的研究。

|

| 图8 典型减振器 Fig. 8 Typical shock absorber |

虽然该种被动控制效果最显著,简单、经济,主要是考虑系统内部的能量分布,甚至消耗能量,但井下减振器参数范围小,控制能力固定。钻柱运动复杂,振动和冲击剧烈变化,所以迫使工程师和科研工作者建立控制范围大,参数灵活调节的主动控制方法。

2.2 主动控制根据控制系统的动态特性,采取由外部输入能量的控制方式控制系统,即为钻柱的主动控制。从钻柱所处空间将主动控制分为井口部分和全井段控制,常用方法为频率法、根轨迹法、控制理论法等。该类控制需综合考虑钻柱模型和外部施加的干扰力,如转速、钻压和阻尼等。根据控制系统输入与输出的关系,还可将钻柱振动分为开环或闭环反馈控制系统,开环控制是减小或消除外扰力(钻压或转速);闭环控制是改变钻柱刚度和阻尼。通过自动调节扭矩和转速降低井下旋转振幅,目前集中在黏滑的控制。

Jansen J D[86] 等通过模拟被动吸收行为进行直接方法的主动阻尼控制,间接方法主要基于耦合的钻柱速度与钻压控制系统。Serrarens A 等[87] 利用控制算法针对黏滑设计了一个输入输出型恒定参数高阶控制器,但不清楚控制器稳定工作时钻柱的长度和配置范围。Tucker R W[88] 基于空间分布钻柱模型设计了PI 速度控制器,但这种低阶控制器很难彻底控制扭振。Christoforou A P 等[89] 利用状态反馈控制扭转和横向耦合振动。虽然,Navarro-LópezeM 等[90] 提出一个通过钻压正向反馈给状态控制器处理卡钻的方法,但没有考虑到制动功率或扭矩饱和的影响。Canudas-De-Wit C 等[91] 建立了一种单输入单输出闭环控制系统(D-OSKIL),进行了室内实验模拟。Puebla H[92] 基于误差补偿技术建立黏滑控制模型,推导了层叠式和分散式控制框架,数模结果可有效控制系统的非确定性因素和摩擦造成的系统不稳定。Karkoub M[93] 等将PID 和超前滞后控制器结合,基于GA 算法建立了黏滑控制模型,用数模验证了模型的正确性。Majeed F A[94] 基于综合控制器降低钻柱黏滑,对非线性系统进行线性化处理,允许压力波动存在误差,数模结果较理想。Al-Hiddabi S A 等[95] 基于输入-输出线性化提出一种减振非线性控制器,仿真表明了控制法的有效性,并且基于双质量弹性流程模型提出了全阶状态控制器,但在未知的黏滑摩擦过程中没有考虑全阶非线性状态的稳定性。Abdulgalil F 等[96] 通过稳定黏滑模型设计PID 控制器,评估了与过程参数变量有关的控制器敏感性,在实际应用中重复使用全阶状态反馈或全阶估算是不稳定的。Pavković D 等[97] 考虑了伺服电机的制动功率引起钻柱反转现象,基于自适应Kalman 滤波法对钻柱驱动固有频率进行估算,提出了全井段钻柱结构控制策略,扩展应用了Deur J 等[98] 的钻柱扭矩反馈PI 电机速度控制器,该控制器对于低负载工具惯性响应速度快。用一个状态观测器评估钻柱扭矩扰动变量。根据阻尼优选准则调和控制器和观测仪。李琳等[99] 等设计了适用于黏滑振动的自适应PID 控制策略,仿真结果较好。Kreuzer E 等[100] 考虑到随钻测量非常昂贵,地面记录数据实用性较差,钻头记录的测量结果传递速度较慢,提出在接近顶部驱动系统安装两个相距5 m 左右的振动传感器,利用波在连续体中有限行进速度和两个测定之间相应延迟实现分解,且不需要井下测量。Sarker M M 等[101] 针对黏滑振动,建立线性二次调节控制器,并与弹簧阻尼隔振器进行对比,该控制器可施加更高钻压。Saldivar B 等[102]针对轴向和扭转耦合振动,基于椭球法建立了中立型时延综合闭环控制模型,数值模拟结果进行了验证。Javanmardi K 等[103] 针对扭振成功开发了软扭矩旋转系统(STRS),也是唯一得到应用的主动控制系统(图 9)。其原理是在顶驱安装扭矩回馈系统,观测到扭振时,系统通过直流电动机或交流电动机控制井口转盘降振。

|

| 图9 软扭矩旋转系统 Fig. 9 STRS system |

用经典控制理论开发控制器,仿真效果较好,但现场很难得到井下精确的振动,并未在现场应用。计算方法较复杂,硬件开发困难较大。在井口建立闭环控制系统,响应速度较快,成本低,但是不能反映井底的振动信号的真实传输规律。地面观测到扭振时,通过井口驱动转速,调节井下振动,但是系统反应延迟时间较长,校正难度大,因此据被动和主动控制技术建立井下半主动控制方法。

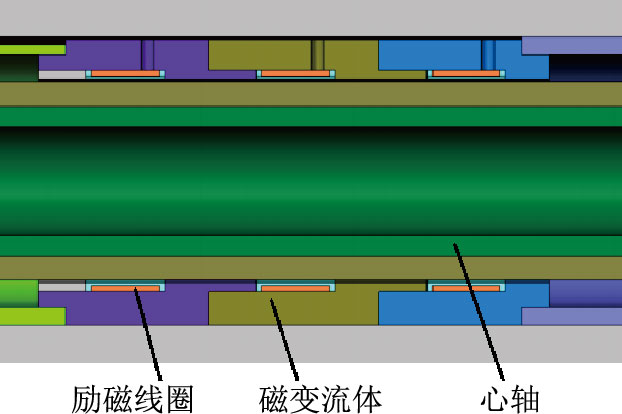

2.3 半主动控制半主动控制技术充分发挥了被动和主动控制优点。半主动控制一般以被动装置为主体,仅需较少能量改变被动控制系统的参数或工作状态,以适应结构对最优状态的追踪。APS 公司[104] 研制了一种半主动振动控制阻尼器(AVD),可有效减小钻柱纵振和扭振。其原理是在工具腔室中充满变阻尼力的磁变流体[105-106],工作时间长(图 10),对钻柱长时间受振动或冲击的减振效果较好。通过井下传感器测量钻柱振动,并将信号反馈给电磁控制装置,最终通过磁变流体黏度改变,从而改变钻柱系统的阻尼。目前该技术只是小范围尝试应用,并未商业化推广。

|

| 图10 半主动振动阻尼器 Fig. 10 Semi-active vibration dampers |

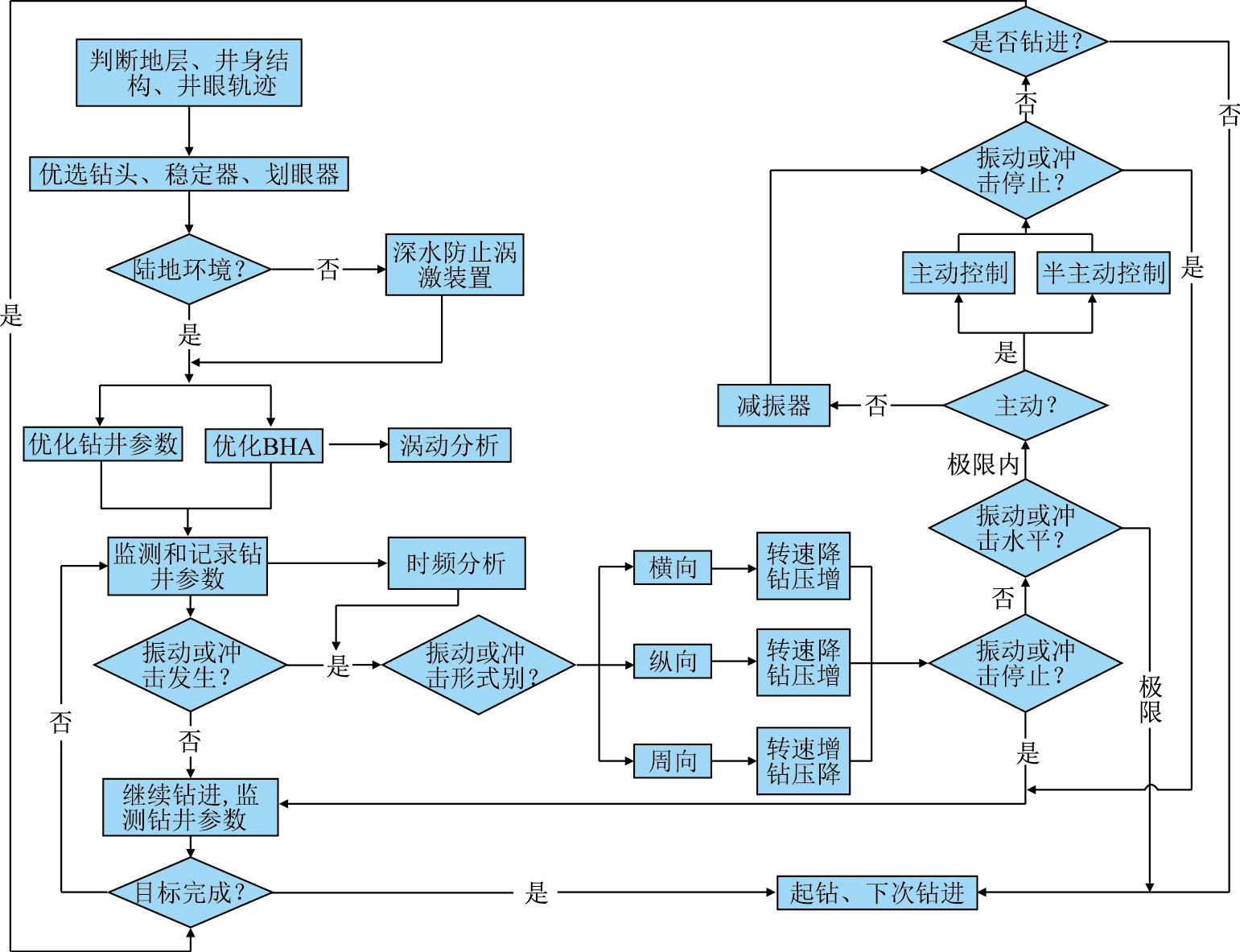

由以上分析看出,不同的控制方法运用的理论和方法相差很大,对同一种振动或冲击有不同控制设备和控制系统,对不同振动或冲击形式可使用同一设备,但是每种设备和系统都有自己的局限性,对钻柱的被动控制、主动控制和半主动控制3 大类控制的对应方法、特点、关键设备及适应的振动或冲击范围进行了综合对比分析(表 4),并根据现有研究水平制定了钻柱振动和冲击控制程序(图 11),为现场工程师处理钻柱振动和冲击,实现“无害钻井”提供指导。由表 4 可见,油气井钻柱振动和冲击控制技术已取得初步成效。被动控制技术发展比较成熟,已基本建立轴向振动和横向冲击控制技术,扭转振动控制技术处于试验阶段。

| 表4 钻柱振动和冲击控制方法综合对比分析 Table 4 Comprehensive comparative analysis of drillstring vibration and shock control methods |

|

| 图11 钻柱振动和冲击控制程序 Fig. 11 Controlling program of drill string vibration and shock |

钻柱振动和冲击控制技术已取得初步成效。被动控制技术比较成熟,基本建立纵振和横向冲击控制技术,扭振控制技术处于试验阶段,研究被动控制技术的理论模型过于简化,并且不够系统,理论与实际相差还很大;关键设备工作性能不稳定。尝试寻找最佳参数或能综合诸多因素的新参数,优化关键设备工作性能。建立不同种类减振器的控制和优化模型,采用多减振器组合控制方案,优化设计减振器数量和位置,合理并充分发挥各减振器的作用。减振器设计时,充分考虑减振器的性能参数(刚度、固有频率、阻尼),得到符合要求传递系数、减振效率、幅降倍数的减振器,重点研发黏性材料件减振器。可将其他阻力换成等效阻尼力来处理。

钻柱振动和冲击主动控制理论设计和仿真技术较成熟,半主动控制则得到初步应用,在控制理论应用过程中,目前钻柱稳定问题仍未得到彻底的解决,即钻柱复杂运动和信号传递规律认识不清,需重点研究深水钻柱、深部地层超深井钻柱及埋藏较浅的非常规油气开发中的大位移井钻柱的稳定问题。另外实现“智能钻井”、“自动化钻井”或“专家系统”的首要工作是建立“稳定的控制系统”,可见稳定性问题是钻柱振动和冲击控制过程中最重要问题,在理论研究过程中,一旦确定力系统的结构和参数,根据模型得到的稳定问题也就确定了,但是实际情况复杂,细长的钻柱、地层及流体组成了非常庞大的系统。钻压、转速及井眼质量等多因素综合地相互制约,所以每个参数都有不确定影响因素,理论与实际可能有很大出入,甚至得到相反规律。

井下随钻测量的振动信号较准确[12, 38-45],但工具研制难度较大,费用昂贵,传输信号存在衰减,传输速度慢,所以实现“稳定的控制系统”的当务之急是要摸清井底与井口之间的传递规律。尝试通过井下和地面的实时监测和对比分析,反映井下真实规律,经典控制理论的研究方法[107] 都是建立在传递函数基础上,利用传递函数不必求解复杂的数学模型即可研究初始条件为零的系统在输入信号作用下的动态过程。其次,由于建井成本巨大,现场试验风险高,所以需要准确建立地面物理模型,在地面能够模拟井下的传递规律,然而目前未见到研究细长钻柱传递规律的地面物理模型,有必要准确运用“相似准则”建立物理模型。航天和军事工业发展迅速,可尝试将航天和军事行业中成熟控制技术引到钻柱振动和冲击控制方面[108]。

多种控制方法联合控制,建立混合控制系统。在一套钻柱系统同时采用被动控制、主动控制及半主动控制,根据不同振动和冲击水平开启不同控制模式,充分发挥各种振动的优点,达到控制效果的同时,降低钻井成本。

4 结语(1)系统阐述和对比了油气井钻柱振动和冲击的3 种基本表现形式和10 种具体表现形式及两类评价方法。

(2)控制方法可归纳为被动控制、主动控制和半主动控制3 方面,每种控制方法的适应条件不同,以被动控制方法为主,主动和半主动控制方法还不成熟。

(3)制定了钻柱振动与冲击控制程序,为实现“无害化钻井”提供指导,应根据相似原理建立物理实验模型,重点研究钻柱振动和冲击控制系统的稳定工作问题及振动信号沿钻柱的传输规律,建立多种减振器联合作用系统,加速发展混合控制技术,综合利用被动控制和主动控制技术的优点。

| [1] |

胡文瑞, 鲍敬伟, 胡滨. 全球油气勘探进展与趋势[J].

石油勘探与开发, 2013, 40 (4) : 409 –413.

HU Wenrui, BAO Jingwei, HU Bin. Trend and progress in global oil and gas exploration[J]. Petroleum Exploration and Development, 2013, 40 (4) : 409 –413. |

| [2] |

邹才能, 杨智, 张国生, 等. 常规-非常规油气"有序聚集"理论认识及实践意义[J].

石油勘探与开发, 2014, 41 (1) : 14 –30.

ZOU Caineng, YANG Zhi, ZHANG Guosheng, et al. Conventional and unconventional petroleum "orderly accumulation":Concept and practical significance[J]. Petroleum Exploration and Development, 2014, 41 (1) : 14 –30. DOI:10.1016/S1876-3804(14)60002-1 |

| [3] |

董广建, 陈平, 马天寿, 等. 深水表层钻井关键技术及装备研究应用现状[J].

石油机械, 2013, 41 (6) : 49 –53.

DONG Guangjian, CHEN Ping, MA Tianshou, et al. Key technology of deep water top hole drilling and current situation of equipment research and application[J]. China Petroleum Machinery, 2013, 41 (6) : 49 –53. |

| [4] |

石晓兵, 喻著成, 陈平.

侧钻水平井,分支井井眼轨迹设计与控制理论[M]. 北京: 石油工业出版社, 2009 : 1 -20.

SHI Xiaobing, YU Zhucheng, CHEN Ping. Design and control theory of the sidetrack horizontal well and branch wellbore trajectory[M]. Beijing: Petroleum Industry Press, 2009 : 1 -20. |

| [5] |

陈平, 刘阳, 马天寿. 页岩气"井工厂"钻井技术现状及展望[J].

石油钻探技术, 2014, 42 (3) : 1 –7.

CHEN Ping, LIU Yang, MA Tianshou. Status and prospect of multi-well pad drilling technology in shale gas[J]. Petroleum Drilling Techniques, 2014, 42 (3) : 1 –7. |

| [6] |

陈平.

钻井与完井工程(第二版)[M]. 北京: 石油工业出版社, 2011 : 1 -10.

CHEN Ping. Drilling and completion engineering:The 2nd edition[M]. Beijing: Petroleum Industry Press, 2011 : 1 -10. |

| [7] | MITCHELL R F, ALLEN M B. Case studies of BHA vibration failure[C]. SPE 16675, 1987. |

| [8] | VANDIVER K J, NICHOLSON J W, SHYU R. Case studies of the bending vibration and whirling motion of drill collars[J]. SPE Drilling Engineering, 1990, 5 (4) : 282 –290. DOI:10.2118/18652-PA |

| [9] | RECKMANN H, JOGI P, KPETEHOTO F T, et al. MWD failure rates due to drilling dynamics[C]. SPE 127413, 2010. |

| [10] |

朱荣东, 陈平, 周建良, 等. 深水表层钻井随钻压力温度测量仪的研制[J].

机械, 2012 (S1) : 93 –95.

ZHU Rongdong, CHEN Ping, ZHOU Jianliang, et al. The development of a downhole tool used in deepwater tophole drilling that can measure pressure and temperature while drilling[J]. Machinery, 2012 (S1) : 93 –95. |

| [11] |

陈平, 马天寿. 深水钻井溢流早期监测技术研究现状[J].

石油学报, 2014, 35 (3) : 602 –612.

CHEN Ping, MA Tianshou. Research status of early monitoring technology for deepwater drilling overflow[J]. Acta Petrolei Sinica, 2014, 35 (3) : 602 –612. |

| [12] |

杨川, 陈平, 夏宏泉, 等. 随钻地层压力测量仪研究新进展[J].

天然气工业, 2013, 33 (2) : 71 –75.

YANG Chuan, CHEN Ping, XIA Hongquan, et al. Progress in research and development of measurement while drilling apparatuses[J]. Natural Gas Industry, 2013, 33 (2) : 71 –75. |

| [13] | DUNAYEVSKY V A, ABBASSIAN F. Application of stability approach to bit dynamics[J]. SPE Drilling & Completion, 1998, 13 (2) : 99 –107. |

| [14] | FINNIE I, BAILEY J J. An experimental study of drill string vibration[J]. Journal of Engineering for Industry, ASME Transaction, 1960, 82 (2) : 129 –135. DOI:10.1115/1.3663020 |

| [15] | PASLAY P R, BOGY D B. Drill string vibration due to intermitent contact of bit teeth[J]. Journal of Engineering for Industry,ASME Transaction, 1963, 85 (5) : 110 –115. |

| [16] | MILLHEIM K K. The effect of BHA dynamics on the trajectory of a bit[J]. Journal of Petroleum Technology, 1981, 33 (12) : 2323 –2337. DOI:10.2118/9222-PA |

| [17] | DAREING D W. Drill collar length is a major factor in vibration control[J]. Petroleum Technology, 1984, 36 (4) : 637 –644. DOI:10.2118/11228-PA |

| [18] |

刘清友, 黄本生. 牙轮钻头横向振动模型的建立及求解[J].

天然气工业, 2001, 21 (4) : 55 –56.

LIU Qingyou, HUANG Bensheng. Establishment of lateral vibration dynamic model of roller cone rock bit and its solution[J]. Natural Gas Industry, 2001, 21 (4) : 55 –56. |

| [19] | ALLEN M B. BHA lateral vibrations:case studies and evaluation of important parameters[C]. SPE 16110, 1987. |

| [20] | ZHU X H, LIU W. The effects of drill string impacts on wellbore stability[J]. Journal of Petroleum Science and Engineering, 2013, 109 : 217 –229. DOI:10.1016/j.petrol.2013.08.004 |

| [21] | MACDONALD K A, BJUNE J V. Failure analysis of drill strings[J]. Engineering Failure Analysis, 2007, 14 (8) : 1641 –1666. DOI:10.1016/j.engfailanal.2006.11.073 |

| [22] | BARYSHNIKOV A, CALDERONI A, LIGRONE A, et al. A new approach to the analysis of drillstring fatigue behaviour[C]. SPE 30524, 1997. |

| [23] | 李鹤林, 冯耀荣. 石油管材与装备失效分析案例集[M]. 北京: 石油工业出版社, 2006 : 63 -75. |

| [24] | BAILEY E I, SMITH J E. The goodman diagram as an analytical tool to optimize fatigue life of rotary shouldered connections[C]. SPE/IADC 79874, 2003. |

| [25] | HOSSAIN M M, RAHMAN M K, RAHMAN S S, et al. Fatigue life evaluation:a key to avoid drill pipe failure due to die-marks[C]. SPE/IADC 47789, 1998. |

| [26] | HILL T H, ELLIS S E, LEE K, et al. An innovative design approach to reduce drill string fatigue[J]. SPE Drilling & Completion, 2005, 20 (2) : 94 –100. |

| [27] | WU J. Drill-pipe bending and fatigue in rotary drilling of horizontal wells[C]. SPE 37353, 1996. |

| [28] | AI Chi, ZHANG J, GE W, et al. Prediction of fatigue life of drillstring under axial-torsional combined vibrations[C]. SPE 99356, 2006. |

| [29] | HOUSNER G W. Strong ground motion[J]. Earthquake Engineering, 1970 : 75 –91. |

| [30] | WASSELL M, STROEHLEIN B. Method of establishing vibration limits and determining accumulative vibration damage in drilling tools[C]. SPE 135410, 2010. |

| [31] |

臧艳彬, 王瑞和, 张锐, 等. 基于事故树的钻柱失效分析方法[J].

石油学报, 2011, 32 (1) : 171 –176.

ZANG Yanbin, WANG Ruihe, ZHANG Rui, et al. A failure analysis of drill string based on fault tree[J]. Acta Petrolei Sinica, 2011, 32 (1) : 171 –176. |

| [32] | WOLF S F, ZACKSENHOUSE M, ARIAN A. Field measurements of downhole drillstring vibrations[C]. SPE 14330, 1985. |

| [33] | DYKSTRA M W, CHEN D, WARREN T M, et al. Experiment evaluations of drill bit string dynamics[C]. SPE 28323, 1994. |

| [34] | MACPHERSON J D, JOGI P. Application and analysis of simultaneous near bit and surface dynamics measurements[C]. IADC/SPE 39397, 1998. |

| [35] | CHEN S L, BLACKWOOD K, LAMINE E. Field investigation of the effects of stick-slip lateral and whirl vibrations on roller-cone bit performance[J]. SPE drilling & completion, 2002, 17 (1) : 15 –20. |

| [36] | FINGER J T, MANSURE A J, KNUDSEN S D, et al. Development of a system for diagnostic-while-drilling (DWD)[C]. SPE 79884, 2003. |

| [37] | COBERN M E, WASSELL M E. Laboratory testing of an active drilling vibration monitoring & control system[C]//AADE National Technical Conference & Exhibition, Houston, 2005:5-7. |

| [38] | REEVES M, MACPHERSON J D, ZAEPER R, et al. High speed drill string telemetry network enables new real time drilling and measurement technologies[C]. SPE 99134, 2006. |

| [39] | LEDGERWOOD III L W, JAIN J R, HOFFMANN O J, et al. Downhole measurement and monitoring lead to an enhanced understanding of drilling vibrations and polycrystalline diamond compact bit damage[J]. SPE Drilling & Completion, 2013, 28 (3) : 254 –262. |

| [40] | OUESLATI H, HOHL A, MAKKAR N, et al. The need for high frequency vibration measurement along with dynamics modeling to understand the genesis of PDC bit damage[C]. SPE 167993, 2014. |

| [41] |

葛亮, 胡泽, 陈平. 井下工程参数随钻测试系统设计[J].

传感器与微系统, 2013, 32 (8) : 105 –107.

GE Liang, HU Ze, CHEN Ping. Design of down-hole engineering parameters measurement while drilling system[J]. Transducer and Microsystem Technologies, 2013, 32 (8) : 105 –107. |

| [42] | AREVALO Y I, MEDINA Y, NASLAUSKY A. Quantifying drilling vibration challenges[J]. Offshore (Tulsa), 2011, 71 (8) : 84 . |

| [43] | AREVALO Y I, FERNANDES A J. Quantification of drillstring-integrity-failure risk using real-time vibration measurements[J]. SPE Drilling & Completion, 2012, 27 (2) : 216 –222. |

| [44] | PARK Y, ANG A H, WEN Y K. Seismic damage analysis of reinforced concrete buildings[J]. Journal of Structural Engineering, 1985, 111 (4) : 740 –757. DOI:10.1061/(ASCE)0733-9445(1985)111:4(740) |

| [45] | DENNEY D. Quantifying Drillstring-Integrity-Failure Risk:Real-Time Vibration Measurements[J]. Journal of Petroleum Technology, 2012, 64 (2) : 66 –69. DOI:10.2118/0212-0066-JPT |

| [46] | FINNIE I, BAILEY J J. An experimental study of drill string vibration[J]. Journal of Engineering for Industry, ASME Transaction, 1960, 82 (2) : 129 –135. DOI:10.1115/1.3663020 |

| [47] | HALSEY G W, KYLLINGSTAD A, ARRESTAD T V, et al. Drillstring torsional vibration:comparasion between theory and experiments on a full scale research drilling rig[C]. SPE 15564, 1986. |

| [48] | DAREING D W. Guidelines for controlling drill string vibrations[J]. Journal of energy resources technology, 1984, 106 (2) : 272 –277. DOI:10.1115/1.3231051 |

| [49] | HEISIG G,NEUBERT M. Lateral drillstring vibrations in extended-reach wells[C]. IADC/SPE 59235, 2000. |

| [50] | MENAND S, SELLAMI H, AKOWANOU J, et al. How drillstring rotation affects critical buckling load[C]. IADC/SPE 112571, 2008. |

| [51] |

王珍应. 钻井液对钻柱横向振动和稳定性的影响[J].

石油机械, 1990, 18 (1) : 31 –36.

WANG Zhenying. Effects of the lowing drill fliud on lateral vibration and stability of the drill stem[J]. China Petroleum Machinery, 1990, 18 (1) : 31 –36. |

| [52] |

屈展, 陈军斌, 刘实. 井下高温对内含钻井液钻柱振动固有特性的影响分析[J].

振动与冲击, 1998 (2) : 75 –78.

QU Zhan, CHEN Junbin, LIU Shi. Analysis of the downhole temperature affection on the inherent vibration characteristics of the drillstring containing drill fluid flow[J]. Journal of Vibration and Shock, 1998 (2) : 75 –78. |

| [53] |

史玉才, 王军, 管志川. 下部钻柱涡动机理及规律的试验研究[J].

广西大学学报(自然科学版), 2007, 32 (2) : 126 –129.

SHI Yucai, WANG Jun, GUAN Zhichuan. Research on whirling mechanism of bottom drillstring and its rules by inner simulated experiments[J]. Journal of Guangxi University (Natural Science Edition), 2007, 32 (2) : 126 –129. |

| [54] | CHEN D C K. SMITH M, PIERRE S L. Integrated drilling dynamics system closes the model-measureoptimize loop in real time[C]. SPE 79888, 2003. |

| [55] | AKINNIRANYE G, MEGAT A, ELSWEISY H, et al. Implementation of a shock and vibration mitigation process:achieving real-time solutions and savings[J]. SPE Drilling & Completion, 2009, 24 (2) : 301 –310. |

| [56] |

李子丰, 李敬元, 马兴瑞, 等. 油气井杆钻柱动力学基本方程及应用[J].

石油学报, 1999, 20 (3) : 95 –98.

LI Zifeng, LI Jingyuan, MA Xingrui, et al. Fundamental equations and its applications for dynamical analysis of rod and pipe string in oil and gas wells[J]. Acta Petrolei Sinica, 1999, 20 (3) : 95 –98. |

| [57] |

张小柯, 狄勤丰. 钻柱涡动时弯扭组合交变应力下的强度计算[J].

天然气工业, 2004, 24 (7) : 1 –4.

ZHANG Xiaoke, DI Qinfeng. Strength calculation of whirled drillstring at flexural-torsional alternate stress[J]. Natural Gas Industry, 2004, 24 (7) : 1 –4. |

| [58] | BAILEY J R, REMMERT S M. Managing drilling vibrations through BHA design optimization[J]. SPE Drilling & Completion, 2010, 25 (4) : 458 –471. |

| [59] | TEASDALE P,CHAFAI R,SAEED A,et al. BHA modeling coupled with high frequency downhole vibration data provides unique solution to inconsistent drilling performance in south Iraq oilfield[C]. IADC/SPE 156445, 2012. |

| [60] | BURGESS T M, MCDANIEL G L, Das P K. Improving BHA tool reliability with drillstring vibration models:field experience and limitations[C]. SPE/IADC 16109, 1987. |

| [61] | SKAUGEN E. The effects of quasi-random drill bit vibrations upon drillstring dynamic behavior[C]. SPE 16660, 1987. |

| [62] | ANDREAS P, AHMET S. Active control of stick-slip vibrations:the role of fully coupled dynamics[C]. SPE 68093, 2001. |

| [63] | POLETTO F. Numerical modeling and interpretation of drillstring waves[J]. Geophysics, 2001 (9) : 1569 –1581. |

| [64] | SINOR L A, WARREN T M, ARMAGOST W K. Development of an antiwhirl core bit[J]. SPE Drilling & Completion, 1995, 10 (3) : 170 –177. |

| [65] | DEFOURNY P M, ABBASSIAN F. Flexible Bit:A new anti-vibration PDC-bit concept[J]. SPE Drilling & Completion, 1998, 13 (4) : 237 –242. |

| [66] | JOHNSON S. A new method of producing laterally stable PDC drill bits[J]. SPE Drilling & Completion, 2008, 23 (3) : 314 –324. |

| [67] | BARTON S, MAY H, JOHNSON S. Gauge, cutting structure, torque control components-what really counts for optimal tool face control with fc drill bits?[J]. SPE Drilling & Completion, 2009, 24 (2) : 293 –300. |

| [68] | PESSIER R, DAMSCHEN M. Hybrid bits offer distinct advantages in selected roller-cone and PDC-bit application[J]. SPE Drilling & Completion, 2011, 26 (1) : 96 –103. |

| [69] | PELFRENE G, SELLAMI H, GERBAUD L. Mitigating stick-slip in deep drilling based on optimization of PDC bit design[C]. SPE/IADC 139839, 2011. |

| [70] | SCHWEFE T,ENDRES L,JAIN JR,et al. Development and testing of stick/slip-resistant PDC bits[C]. IADC/SPE 168026, 2014. |

| [71] | SOWERS S F,DUPRIEST F E,BAILEY J R,et al. Roller reamers improve drilling performance in wells limited by bit and bottomhole assembly vibrations[C]. IADC/SPE 119375, 2009. |

| [72] | RADFORD S, LI T, JENKINS M. Novel concentric expandable stabilizer results in increased penetration rates and drilling efficiency with reduced vibration[C]. IADC/SPE 119534, 2009. |

| [73] | WU S X, PAEZ L. Decoupling stick-slip and whirl to achieve breakthrough in drilling performance[C]. IADC/SPE 128767, 2010. |

| [74] | ARRESTAD T V, KYLLINGSTAD A. An experiment and theoretical study of coupled boundary conditions for vibration in drillstring[C]. SPE 15563, 1986. |

| [75] | JANSEN J D. Whirl and chaotic motion of stabilized drill collars[C]. SPE 20930, 1992. |

| [76] | MCCARTHY J, KABBARA A, BURNETT T. Careful planning and application of an asymmetric vibration damping tool dramatically improves underreaming while drilling performance in deepwater drilling[C]. SPE 156164, 2009. |

| [77] | THUWAINI J A,EMAD M,MOHAMED W,et al. Combination of a unique stabilized bi-center bit and vibration dampening tool improve hole opening performances through interbedded formations in Saudi arabia[C]. SPE 117248, 2008. |

| [78] |

李子丰, 王兆运, 阳鑫军, 等. 钻柱涡动分析及防涡稳定器设计[J].

石油钻采工艺, 2008, 30 (3) : 124 –127.

LI Zifeng, WANG Zhaoyun, YANG Xinjun, et al. Swirling analysis of drilling strings and anti-whirl stabilizers design[J]. Oil Drilling & Production Technology, 2008, 30 (3) : 124 –127. |

| [79] | BATES P C, BOUZIANE C, NICHOLL D, et al. Antivibration sub allows a very high signal-to-noise ratio and improves borehole quality[C]. SPE 166539, 2013. |

| [80] | BLEVINS R D. Flow-induced vibrations[M]. New York: Van Nostrand & Co., 1990 . |

| [81] | FENG C C. The measurement of vortex induced effects in flow past[D]. Columbia:University of British Columbia, 1968. |

| [82] | BLACKBURN H M, GOVARDHAN R N, WILLIAMSON C H K. A complementary numerical and physical investigation of vortex-induced vibration[J]. Journal of Fluids and Structures, 2001, 15 (3) : 481 –488. |

| [83] | CLAYER F,VANDIVER J K,LEE H Y. The effect of surface and downhole boundary condition on the vibration of drillstrings[C]. SPE 20447, 1990. |

| [84] | SELNES K S, CLEMMENSEN C, REIMERS N. Drilling difficult formations efficiently with the use of an antistall tool[J]. SPE Drilling & Completion, 2009, 24 (4) : 531 –536. |

| [85] | REIMERS N. Antistall tool reduces risk in drilling difficult formations[J]. Journal of Petroleum Technology, 2012, 64 (1) . |

| [86] | JANSEN J D, VAN DEN STEEN L, ZACHARIASEN E. Active damping of torsional drillstring vibrations with a hydraulic top drive[J]. SPE Drilling & Completion, 1995, 10 (4) : 250 –254. |

| [87] | SERRARENS A, VAN DE MOLENGRAFT M, KOK J J, et al. H∞ control for suppressing stick-slip in oil well drillstrings[J]. Control Systems,IEEE, 1998, 18 (2) : 19 –30. DOI:10.1109/37.664652 |

| [88] | TUCKER R W, WANG C. Torsional vibration control and cosserat dynamics of a drill-rig assembly[J]. Meccanica, 2003, 38 (1) : 145 –161. DOI:10.1023/A:1022035821763 |

| [89] | CHRISTOFOROU A P, YIGIT A S. Fully coupled vibrations of actively controlled drillstrings[J]. Journal of Sound and Vibration, 2003, 267 (5) : 1029 –1045. DOI:10.1016/S0022-460X(03)00359-6 |

| [90] | NAVARRO-LÓPEZ E M,SUÁREZ R. Practical approach to modelling and controlling stick-slip oscillations in oilwell drillstrings[C]//Control Applications, IEEE, 2004, 2:1454-1460. |

| [91] | CANUDAS-DE-WIT C, CORCHERO M A, RUBIO F R,et al. D-oskil:A new mechanism for suppressing stickslip in oil well drillstrings[C]//Decision and Control, 44th IEEE Conference IEEE, 2005:8260-8265. |

| [92] | PUEBLA H, ALVAREZ-RAMIREZ J. Suppression of stick-slip in drillstrings:A control approach based on modeling error compensation[J]. Journal of Sound and Vibration, 2008, 310 (4-5) : 881 –901. DOI:10.1016/j.jsv.2007.08.020 |

| [93] | KARKOUB M, ABDEL-MAGID Y L, BALACHANDRAN B. Drill-string torsional vibration suppression using GA optimized controllers[J]. Journal of Canadian Petroleum Technology, 2009, 48 (12) : 32 –38. DOI:10.2118/132161-PA |

| [94] | MAJEED F A, KARKI H, KARKOUB M, et al. Experimental verification of drill string vibration suppression using an adaptive self-tuning controller[J]. International Journal of Acoustics and Vibration, 2013, 18 (1) : 20 –26. |

| [95] | AL-HIDDABI S A, SAMANTA B, SEIBI A. Non-linear control of torsional and bending vibrations of oilwell drillstrings[J]. Journal of Sound and Vibration, 2003, 265 (2) : 401 –415. DOI:10.1016/S0022-460X(02)01456-6 |

| [96] | ABDULGALIL F, SIGUERDIDJANE H. PID based on sliding mode control for rotary drilling system[A]. Computer as a Tool,2005. EUROCON 2005. The International Conference on[C]. IEEE, 2005:262-265. |

| [97] | PAVKOVIĆ D, DEUR J, LISAC A. A torque estimatorbased control strategy for oil-well drill-string torsional vibrations active damping including an auto-tuning algorithm[J]. Control Engineering Practice, 2011, 19 (8) : 836 –850. DOI:10.1016/j.conengprac.2011.04.012 |

| [98] | DEUR J, KOLEDIĆ T, PERIĆ N. Optimization of speed control system for electric drives with elastic coupling[C]//Control Applications, Proceedings of the 1998 IEEE International Conference, 1998(1):319-325. |

| [99] |

李琳, 努尔扎提, 张奇志. 钻机旋转系统的自适应PID控制策略[J].

石油学报, 2011, 32 (1) : 158 –161.

LI Lin, NURZAT, ZHANG Qizhi. Adaptive PID control strategy for the drilling-rig rotary system[J]. Acta Petrolei Sinica, 2011, 32 (1) : 158 –161. |

| [100] | KREUZER E, STEIDL M. Controlling torsional vibrations of drill strings via decomposition of traveling waves[J]. Archive of Applied Mechanics, 2012, 82 (4) : 515 –531. DOI:10.1007/s00419-011-0570-8 |

| [101] | SARKER M M, RIDEOUT D G, BUTT S D. Advantages of an LQR controller for stick-slip and bit-bounce mitigation in an oilwell drillstring[C]//ASME 2012 International Mechanical Engineering Congress and Exposition. American Society of Mechanical Engineers, 2012:1305-1313. |

| [102] | SALDIVAR B, MONDIÉ S. Drilling vibration reduction via attractive ellipsoid method[J]. Journal of the Franklin Institute, 2013, 350 (3) : 485 –502. DOI:10.1016/j.jfranklin.2012.12.010 |

| [103] | JAVANMARDI K, GASPARD D T. Application of softtorque rotary table in mobile bay[C]. SPE/IADC 23913, 1992. |

| [104] | WASSELL M E, COBERN M E, SAHETA V, et al. Active vibration damper improves performance and reduces drilling costs[J]. World Oil, 2008, 229 (9) : 108 –111. |

| [105] | HUTCHINSON M. Automated Downhole Vibration Damping[C]. SPE 166736, 2013. |

| [106] | HUTCHINSON M, BURGESS D, THOMPSON F, et al. Self-adapting bottom hole assembly vibration suppression[C]. SPE 166071, 2013. |

| [107] |

胡寿松.

自动控制原理(第五版)[M]. 北京: 科学出版社, 2007 : 1 -5.

HU Shousong. The principle of automatic control:Fifth Edition[M]. Beijing: Science Press, 2007 : 1 -5. |

| [108] |

林皋, 朱彤, 林蓓. 结构动力模型试验的相似技巧[J].

大连理工大学学报, 2000 (1) : 1 –8.

LIN Gao, ZHU Tong, LIN Bei. Similarity technique for dynamic structural model test[J]. Journal of Dalian University of Technology, 2000 (1) : 1 –8. |

2016, Vol. 38

2016, Vol. 38