2. 中国石油川庆钻探工程公司安检院, 四川 广汉 618300;

3. 中国石油川庆钻探工程公司川西钻探公司, 四川 成都 610051

2. CDEC Safty Enviroment Quality Supervision Testing Reserch Institute, Guanghan, Sichuan 618300, China;

3. CDEC Western Sichuan Drilling Company, Chengdu, Sichuan 610051, China

随着钻井工艺技术的进步,丛式井设计和施工不断增多,土地占用得到减少,钻井成本大幅度降低。为解决丛式井组设备搬迁安装时效差、人工劳动量大、安全系数低等诸多问题,钻机整体平移技术逐渐得到广泛应用[1-7]。越来越多的钻机生产厂家开始设计制造能够整体纵、横向移动的成套钻机,并且大量的常规钻机也开始进行底座加固改造以满足步进式整体移动的需求[8-13]。由于常规钻机设计时没考虑步进式整体移动因素,因此,钻机在整体步进式平移时,结构强度是否足够,能否满足现场安全作业需求,在满立根工况下移动是否安全,已成为急需确定的问题。所以,对底座加固后的常规钻机进行步进式平移结构强度分析和应力监测,十分必要。

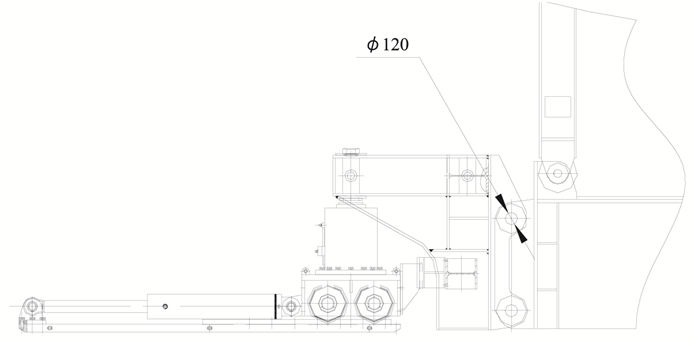

1 加固钻机结构情况川庆钻探工程公司一台ZJ50DBS电动钻机,厂家设计时按常规钻机设计,未考虑进行前后左右步进式整体平移。投入生产后,根据丛式井作业的需求,需要配套步进式平移装置实现前后左右平移[14-17]。对钻机底座进行了加固改造,同时加装步进式平移装置,装置由3个部分组成:一是由支承座、顶升液缸及滑车总成等组成的支承移动模块;二是由导轨总成、平移液缸等组成的步进平移模块;三是由液压站、液控阀件及辅件组成的控制模块。如图 1所示。

|

| 图1 平移装置示意图 Fig. 1 Schematic translation device |

加装该装置,可实现钻机在工作状态下(井架、底座不下放)的整体纵向及横向平移。该装置最大举升质量为550 t,顶升液缸理论最大推力2 638 kN,顶升液缸行程200 mm,平移液缸理论最大推力477 kN,平移液缸行程1 000 mm。

2 钻机结构应力监测 2.1 试验设备无线结构应变测试系统一套,电源线、记号笔、砂轮机、胶水、清洗丙酮、绑扎带、应变片。

2.2 试验工况钻机无立根排放时进行前后平移。

(1) 确定顶升液缸将钻机举升时最大工作压力,缓慢举升。

(2) 钻机前进缓慢平移。

(3) 钻机缓慢下放。该过程重复4次。

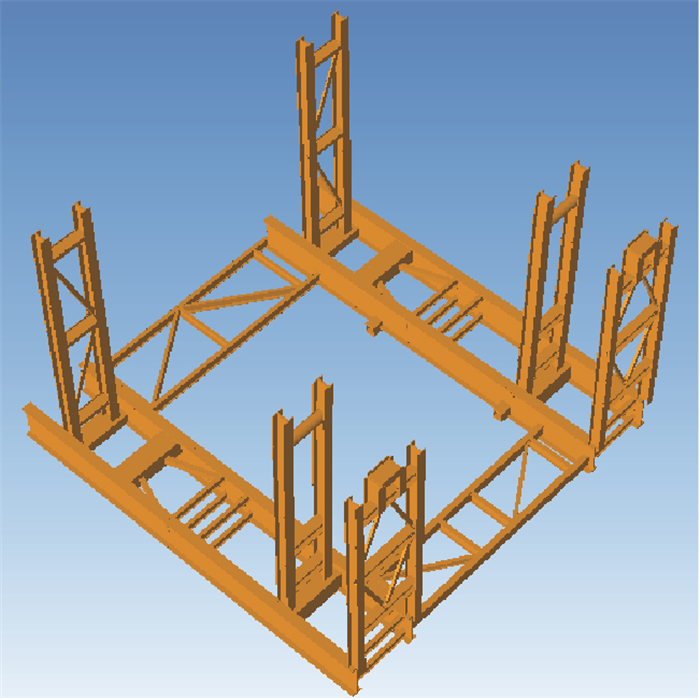

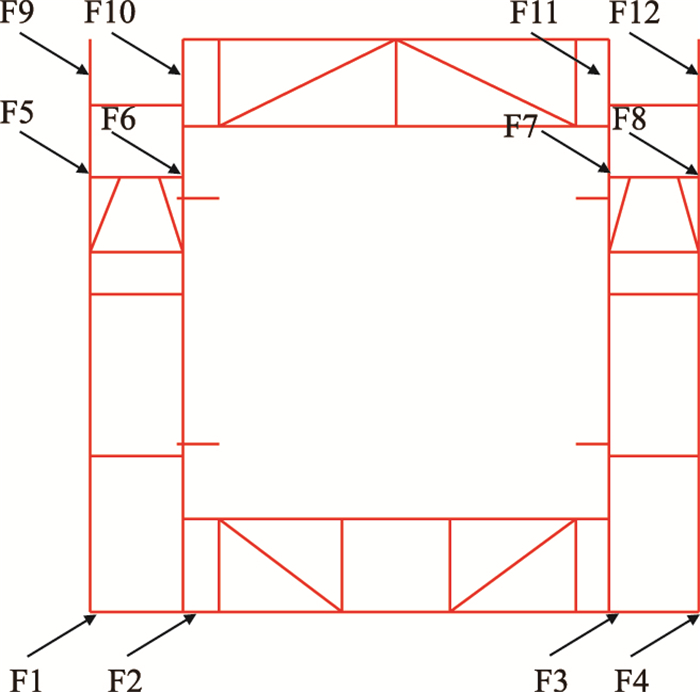

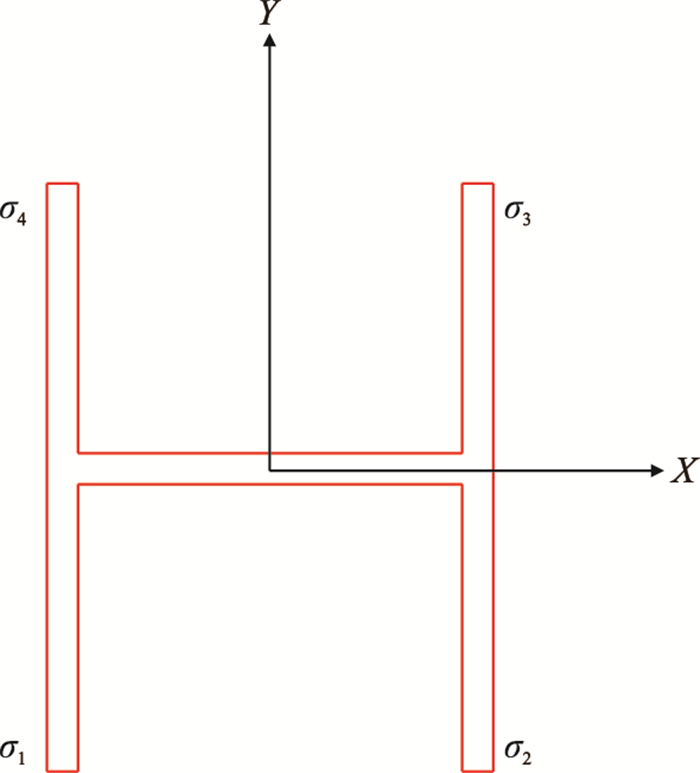

2.3 应力监测点布置通过初步建模分析,钻机在整体平移时,结构受力最大部位均出现在钻机底座基座主梁上,底座基座主梁及立柱三维视图如图 2所示。根据初步有限元计算结果,在底座基座主梁上选择12处关键部位(受力较大位置)如图 3所示,共布置48个测点,每个关键部位测点布置如图 4所示,应变片沿受力方向布置在H型钢翼板边缘。

|

| 图2 底座基座及立柱三维视图 Fig. 2 Pedestal base and column three-dimensional view |

|

| 图3 底座基座主梁关键监测部位 Fig. 3 Monitor key parts of the main beam |

|

| 图4 监测点布置示意图 Fig. 4 Arrangement of monitoring points schematic |

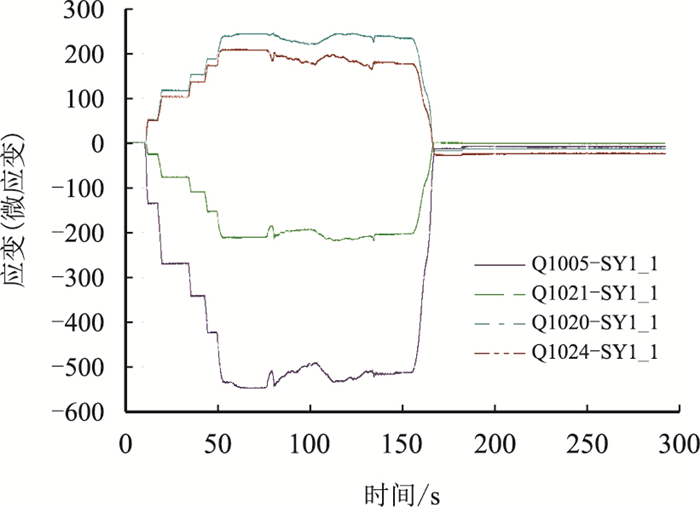

试验时,对钻机整个平移过程受力情况进行实时监测,如图 5所示,为一次完整平移过程4测点监测曲线。经数据处理,可得到各测点应变值和应力值,见表 1。

|

| 图5 钻机平移应变监测曲线 Fig. 5 Strain monitoring curve |

| 表1 钻机平移时最大应变应力值 Table 1 Maximum strain and stress values rig pan |

由于当底座基座与水泥地面接触时底座基座主梁受力很小,因此,钻机平移过程中监测到的底座基座主梁应变应力变化值,为钻机抬升时基座主梁最大应变应力,从而可以依据AISC《钢结构设计规范》中的公式对底座基座主梁进行计算和校核[18]。强度校核系数(UC值)为实际应力与许用应力的比值,当比值小于1时结构处于安全状态。

底座基座主梁在钻机平移时受到的最大轴向应力,弯曲应力可用以下公式计算

| $ f_{\rm a}=\left|\sigma_1+\sigma_2+\sigma_3+\sigma_4\right|/4 $ | (1) |

| $ \left\{ \begin{array}{l} f_{{\rm{b}}x} = \left| {\sigma _1 + \sigma _4} \right|/2- f_{\rm{a}} \\ f_{{\rm{b}}x} = \left| {\sigma _2 + \sigma _3} \right|/2- f_{\rm{a}} \\ \end{array} \right. $ | (2) |

| $ \left\{ \begin{array}{l} f_{{\rm{b}}y} = \left| {\sigma _1 + \sigma _2 } \right|/2- f_{\rm{a}} \\ f_{{\rm{b}}y} = \left| {\sigma _3 + \sigma _4 } \right|/2 - f_{\rm{a}} \\ \end{array} \right. $ | (3) |

式中:

底座基座主梁结构强度校核可根据AISC《钢结构设计规范》公式计算,结构强度应满足

| $ \dfrac{f_{\rm a}}{F_{\rm a}}+\dfrac{{C_{{\rm m}x}}{f_{{\rm b}x}}}{\left(1-{\dfrac{f_{\rm a}}{F_{{\rm e}x}'}}\right)F_{{\rm b}x}}+\dfrac{{C_{{\rm m}y}}{f_{{\rm b}y}}}{\left(1-{\dfrac{f_{\rm a}}{F_{{\rm e}y}'}}\right)F_{{\rm b}y}}\leqslant 1.0 $ | (4) |

| $ \dfrac{f_{\rm a}}{0.60F_y}+\dfrac{f_{{\rm b}x}}{F_{{\rm b}x}}+\dfrac{f_{{\rm b}y}}{F_{{\rm b}y}}\leqslant1.0\ $ | (5) |

当

| $ \dfrac{f_{\rm a}}{F_{\rm a}}+\dfrac{f_{{\rm b}x}}{F_{{\rm b}x}}+\dfrac{f_{{\rm b}y}}{F_{{\rm b}y}}\leqslant1.0\ $ | (6) |

式中:

与下标b、m和e结合在一起的下标x和y表示某一应力或设计参数所对应的弯曲轴;

| $ F_{\rm b}=0.66F_y\ $ | (7) |

| $ F_{\rm e}'=\dfrac{12\pi E}{23\left(k{l_{\rm b}}/{r_{\rm b}}\right)^2}\ $ | (8) |

式中:

E-弹性模量,MPa;

k-弯曲平面内的有效长度系数,k=1。

底座基座主梁受力分析结果见表 2。

| 表2 底座基座主梁强度校核 Table 2 Pedestal base main beam strength check |

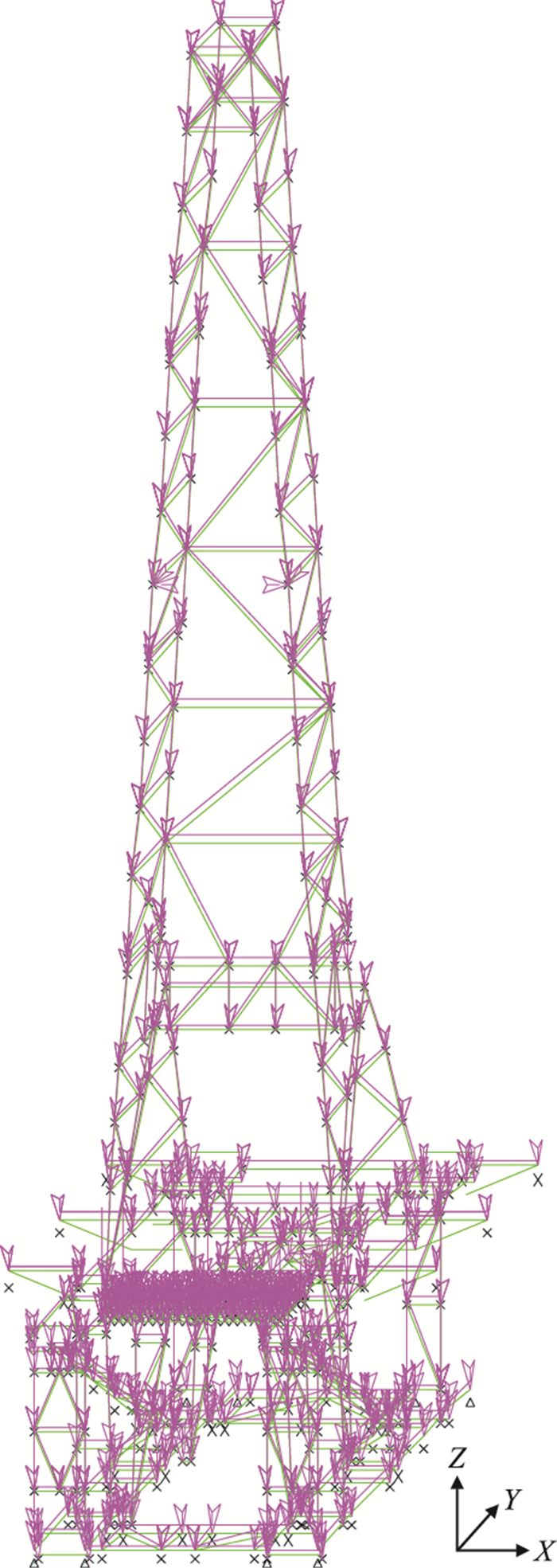

依据钻机结构图纸及现场测绘数据,建立钻机结构有限元实体模型[19],如图 6所示。

|

| 图6 钻机结构有限元实体模型 Fig. 6 Rig structure finite element solid model |

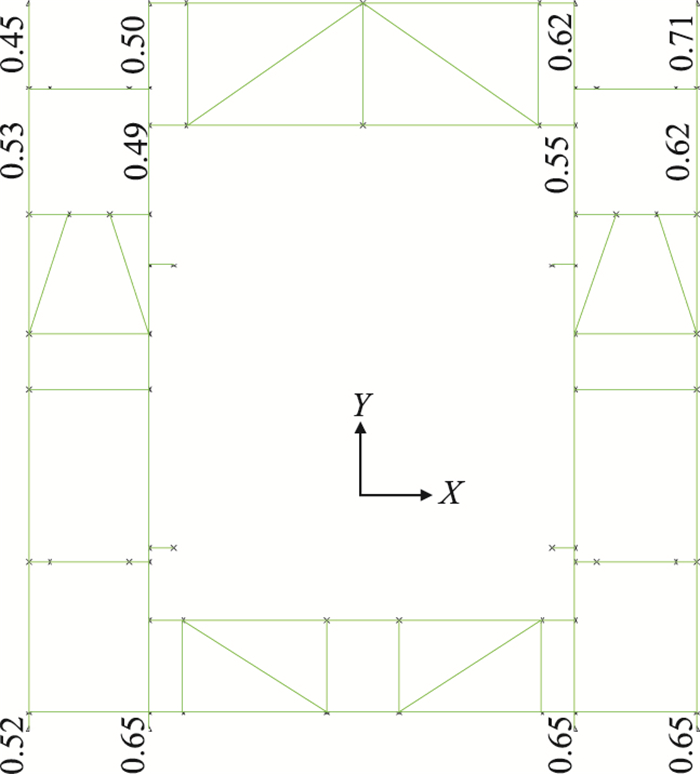

根据钻机结构实际受力情况,施加载荷并分析,主要计算钻机固定载荷,包括顶驱、游车大钩、钻具接头等重量,满立根载荷,钻机载荷见表 3。平移推动加速度为0.13 m/s2。并依据钻机平移监测试验结果,以强度校核结果为目标值对结构模型进行修正。通过对底座结构材料参数、力学性能进行修正,在无立根钻机平移工况下,进行有限元分析,底座基座主梁的强度校核系数如图 7所示。

| 表3 钻机载荷 Table 3 Rig load |

|

| 图7 底座基座主梁的强度校核值 Fig. 7 UC values of the main beam |

通过对比模型修正后仿真分析计算结果与试验结果,可以发现修正后的模型受力情况与钻机实际受力情况基本一致。因此,该计算模型可用于分析在满立根情况下平移钻机是否安全。

3.2 满立根工况下钻机整体平移结构强度分析在修正后的计算模型基础上,如图 8所示,施加1 800 kN立根载荷,井架及底座自重载荷,附属件及设备固定载荷。

|

| 图8 载荷施加 Fig. 8 Applied load |

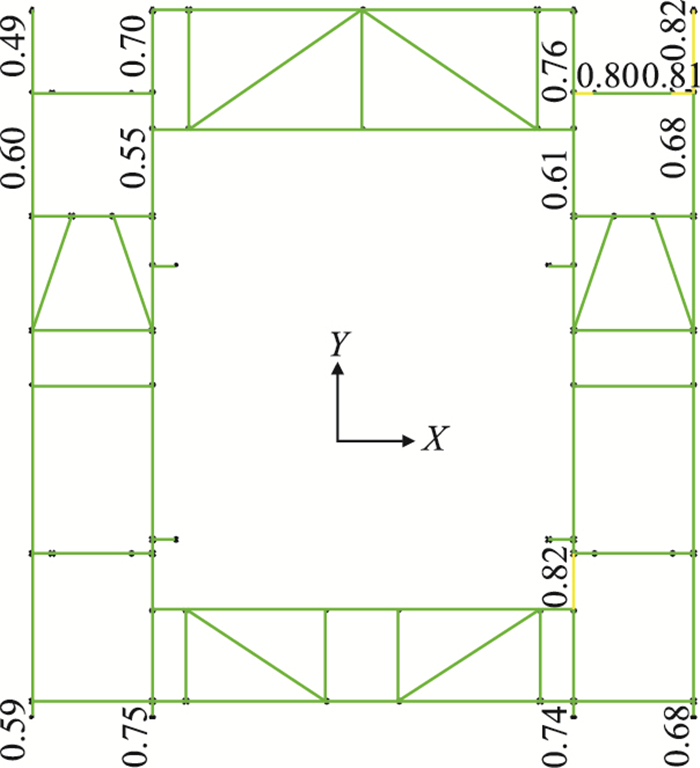

经计算,满立根工况下,钻机平移受力最大杆件仍为底座基座主梁,底座基座主梁结构强度校核计算结果如图 9所示。

|

| 图9 满立根工况下钻机平移底座基座主梁强度校核结果 Fig. 9 Full rooted condition base main beam UC values |

由分析结果可以看出,满立根工况下钻机整体平移,底座基座主要杆件最大UC值为0.82,小于临界值1.00,因此,该加固钻机,在满立根情况下整体平移,是安全可行的。

4 结 论(1) 模型修正后,计算满立根工况下钻机结构强度,结果表明,该加固钻机,在满立根情况下整体平移是安全可行的。

(2) 平移过程液缸顶起钻机时,底座下主梁受力较大,出现底座下主梁上翼板受压,下翼板受拉现象,且下主梁两端受力明显比中间受力大。但均在安全范围内。

(3) 监测与分析表明,在满钻具情况下,钻机整体抬升前后,底座的上主梁、立支梁和横拉筋受力无明显变化。

(4) 钻台在堆放满立根时,平移举升过程中钻机重心明显向前偏移,底座下主梁前端受力有较大增幅,但强度校核表明仍在安全范围内。

(5) 通过试验结果修正模型的方式来分析危险工况,分析的结果更加接近实际情况,为钻机平移标准的制定提供了有力参考。

| [1] |

赵新, 李斌. 振动时效技术在石油机械制造中的应用[J].

西南石油大学学报, 2007, 29 (3) : 111 –114.

Zhao Xin, Li Bin. Application of the vibratory stress relief technology in petroleum machine manufacturing[J]. Journal of Southwest Petroleum University, 2007, 29 (3) : 111 –114. |

| [2] |

马成刚, 王义翠, 赖永星. A型井架结构可靠性分析与蒙特卡罗实现[J].

西安石油大学学报:自然科学版, 2008, 23 (6) : 83 –85.

Ma Chenggang, Wang Yicui, Lai Yongxing. Study on the structural reliability of A-type derrick and its implementation by monte carlo method[J]. Journal of Xi'an Shiyou University:Natural Science Edition, 2008, 23 (6) : 83 –85. |

| [3] |

蒋祖军. 丛式井优快钻井技术在川西地区的应用[J].

天然气工业, 2003, 23 (S) : 63 –65.

Jiang Zujun. Application of cluster dirlling technique with fast penetration rate in west Sichuan Area[J]. Natural Gas Industry, 2003, 23 (S) : 63 –65. |

| [4] |

韩东颖, 周国强, 李子丰. 钻机井架安全承载能力评定方法研究[J].

天然气工业, 2007, 27 (1) : 81 –84.

Han Dongying, Zhou Guoqiang, Li Zifeng. Study on method for evaluating safety load capacity of drilling mast[J]. Natural Gas Industry, 2007, 27 (1) : 81 –84. |

| [5] |

邹龙庆, 付海龙, 王玥. ZJ15D型石油钻机井架的瞬态响应研究[J].

天然气工业, 2007, 27 (6) : 81 –84.

Zou Longqing, Fu Hailong, Wang Yue. Transient response of ZJ15D oil rigs derrick[J]. Natural Gas Industry, 2007, 27 (6) : 81 –84. |

| [6] | 杨海学, 黄悦华, 张强, 等. 丛式井石油钻机移动装置技术分析[J]. 机械工程师, 2012 (12) : 22 –23. |

| [7] | 王斌, 邱亚玲, 秦菲. 大吨位钻机同井场整体移运装置的现场试运行[J]. 石油和化工设备, 2011, 14 (10) : 38 –40. |

| [8] | 王玉萍, 马永刚, 裴志明, 等. 固定式作业平台钻机移动系统的研制[J]. 石油矿场机械, 2006, 35 (2) : 73 –75. |

| [9] |

历要海. 棘爪步进式钻机移动装置在南美TARAPOA油田的应用[J].

重庆科技学院学报:自然科学版, 2011, 13 (1) : 56 –57, 75.

Li Yaohai. Application of pawl step-drill moving device in Tarapoa Oilfield of South America[J]. Journal of Chongqing University of Science and Technology:Natural Sciences Edition, 2011, 13 (1) : 56 –57, 75. |

| [10] |

佘理鸿, 陈新龙, 罗天保. 快速ZJ30DBT钻机的开发与研制[J].

石油机械, 2009, 37 (10) : 41 –43.

She Lihong, Chen Xinlong, Luo Tianbao. Development of the fast-moving ZJ30DBT dirlling rig CPM[J]. China Petroleum Machinery, 2009, 37 (10) : 41 –43. |

| [11] | 罗震, 王卫刚, 陈灵强, 等. 钻机移动装置导轨变形分析及质量控制[J]. 机械工程师, 2013 (3) : 129 –130. |

| [12] | 龚惠娟, 马广蛇, 侯文辉. 中深井钻机移运技术与发展刍议[J]. 石油机械, 2007, 35 (2) : 48 –50. |

| [13] | 须健, 戴树涛, 马士平. 钻机的整体搬迁[J]. 石油矿场机械, 2003, 32 (4) : 50 –51. |

| [14] |

孙建. 钻机便捷移动装置的研制[J].

煤矿机械, 2012, 33 (5) : 172 –173.

Sun Jian. Apparatus for convenient mobil rig[J]. Coal Mine Machinery, 2012, 33 (5) : 172 –173. |

| [15] | 徐洪涛. 钻机移运装置在我国石油钻井行业中的应用研究[J]. 现代商贸工业, 2009 (7) : 284 –285. |

| [16] |

何芬伦, 潘浩, 梁开勇, 等. 新型井架快速移动装置的研制[J].

石油机械, 2012, 40 (6) : 30 –32, 37.

He Fenlun, Pan Hao, Liang Kaiyong, et al. Development of the neotype quick-moving device for derricks[J]. China Petroleum Machinery, 2012, 40 (6) : 30 –32, 37. |

| [17] | 刘佩学, 宁淑霞, 罗晓丽. 钻机整体移运方式的改进[J]. 中国设备工程, 2007 (12) : 35 –36. |

| [18] | 国家能源局. SY 63262012石油钻机和修井机井架、底座承载能力检测评定方法及分级规范[S]. 北京:石油工业出版社, 2012. |

| [19] |

艾志久, 王浚璞, 李旭志, 等. 基于SACS的海洋固定平台地震响应分析[J].

中国海洋平台, 2008, 23 (4) : 23 –26.

Ai Zhijiu, Wang Junpu, Li Xuzhi, et al. Seismic response anslysis of offshore fixed platform based on sacs[J]. China Offshore Plat Form, 2008, 23 (4) : 23 –26. |

2015, Vol. 37

2015, Vol. 37