2. 中国石油川庆钻探工程有限公司安全环保质量监督检测研究院, 四川 广汉 618300;

3. 中国石油长城钻探工程有限公司钻具公司, 辽宁 盘锦 124000;

4. 中国石油长城钻探工程有限公司装备部, 北京 朝阳 100101

2. CCDC Safty Environment Quality Survellance & Inspection Research Institute, Guanghan, Sichuan 618300, China;

3. Drilling Tool Company of CNPC Greatwall Drilling Company, Panjin, Liaoning 124000, China;

4. Equipment Department of CNPC Greatwall Drilling Company, Chaoyang, Beijing 100101, China

随着石油行业对钻井作业安全和生产效益要求的不断提高,如何保证设备的完整性,从而保证设备的可靠性,降低非计划停机时间,以及有效控制设备维护成本,已成为亟待解决的技术难题。因此,为满足行业对设备完整性的技术要求,近年来诸如中海油等石油企业,对井场关键动设备提出了状态监控与故障诊断的技术需求,其中,钻井泵作为泥浆循环系统的核心设备,是井场动设备中的重点关注对象。对于泥浆泵而言,主要由动力端和液力端两部分组成,在运转过程中,液力端会与泥浆介质直接作用,故相对动力端而言,其内部易损件较多(如缸套、活塞、泵阀等),运转过程中的故障率高,是故障诊断的重点。目前,对泥浆泵液力端的故障诊断,多采用振动信号的频谱分析法。然而,泥浆泵液力端结构紧凑,3个液缸之间的振动等状态信号会互相窜扰,因而频谱分析结果对故障的反映并不直观,尤其是对没有固定特征频率的活塞缸套磨损故障,很难做出精确有效的识别和判断,现场应用效果较差。

针对这一问题,在综合分析现有诊断技术的基础上,结合现场实际作业工况和环境特征,提出以振动信号为基础,用时域统计指标和神经网络相结合的方法,开展泥浆泵液力端故障诊断技术研究。该方法首先对振动信号的统计指标进行筛选,再对提取的统计指标进行归一化处理,然后利用神经网络工具箱对故障诊断模型进行训练与识别。利用该方法,以泥浆泵缸套活塞磨损故障为分析对象开展了实例分析。分析结果发现,该方法能充分反映缸套活塞磨损量等故障特征,判断准确性较高,能够满足现场对泥浆泵液力端故障诊断的需要。

1 泥浆泵故障诊断技术分析目前,针对泥浆泵故障诊断的理论技术较多,除以振动信号为基础的诊断技术外,还有以温度、噪声、容积效率等状态信号为基础的监测技术。下面将对部分典型的方法和技术进行简要的介绍与分析。

1.1 基于振动信号特征的故障诊断方法该方法是利用振动传感器采集液力端振动信号,并利用传统的幅值域分析方法提取振动信号的不同指标来进行分析[1-2],进而判定故障。几个常用的指标及其特点如表 1所示[3]。

| 表1 几个常用指标的特点 Table 1 Characteristics of several common indicators |

其中,峰峰值和方差值在活塞与泵缸之间的磨损加剧时会明显增大,而峭度和裕度对活塞与泵缸之间的振动信号反应最为敏感。为此,对于活塞和泵缸之间的故障诊断与监测可采用幅值域分析得到的峰峰值、方差、峭度、裕度特征量作为判定值。泵阀关闭时泵阀冲击阀座形成冲击疲劳是引起泵阀失效的主要原因之一[4-7],而峭度和裕度两个对冲击信号最为敏感的特征量。因此,对于泵阀与阀座之间的故障诊断与监测常采用幅值域分析得到的峭度、裕度特征量作为判定值。

1.2 温度信号诊断法导致高压泥浆泵活塞密封失效的首要原因是温度较高[8]。由于密封圈工作表面温度较高,使得密封材料老化,从而导致密封力降低,钻井液中大量的固体颗粒进入密封表面,增加密封面的摩擦力,进一步加剧了活塞与泵缸之间的磨损。为此,可通过在泵缸处布置温度传感器监测泵缸温度,利用检测的温度值作为泵活塞密封可能发生失效的判定值。

1.3 噪声信号诊断法该方法指出当泥浆泵的阀箱座刺坏或阀箱有裂纹时,在阀箱内还会监测到很强的刺漏声。因此根据泥浆泵的这一特征,可通过在液力端阀箱处布置噪声传感器监测阀箱内的噪声,当测试到刺漏声时说明阀箱或阀箱座可能损坏。

1.4 容积效率监测法泥浆泵的容积效率是泵的实际流量与理论流量的比值

| ${\eta _{\rm{v}}} = \frac{Q}{{3 \times A \times L \times N}}$ | (1) |

式中:

容积效率是衡量液力端性能优劣的重要指标,它与泵的工况、吸排液阀的结构参数、余隙容积、密封性能等多种因素有关[9-10]。因此通过监测泵的容积效率,可以在宏观上掌握液力端的综合工作性能。

以上便是目前泥浆泵故障诊断中常用的4种诊断方法,从原理上均能够对泥浆泵进行故障诊断和识别。然而后3种方法局限性较大:

(1) 无法在活塞密封面安装温度传感器,因而不能采集到直接反映密封面的温度参数;

(2) 井场环境噪声较大,尤其是海上平台环噪复杂,对噪声状态信号干扰较大,难以进行解析识;

(3) 通过监测实际流量,只能反映泵的总体综合性能,而无法判断某一液缸的工作状态。

2 基于统计指标与神经网络的泥浆泵液力端故障诊断技术通过以上的分析可知,在泥浆泵液力端故障诊断过程中,最为行之有效的便是振动信号监测分析,因为振动传感器安装方便,精度较高,也能够较为直接地反映设备的运行情况。但是,如何对采集得到的信号进行有效地提取和分析则是一个难题。目前最为普遍的方法是利用频谱分析法。然而,频谱分析结果对故障的反映并不直观,尤其是对没有固定的特征频率的缸套活塞磨损故障,很难做出精确有效的识别和判断。因此,本文提出基于统计指标与神经网络的分析方法,对振动信号进行分析处理。该方法的具体分析过程如下:

(1) 筛选出能够反映泥浆泵液力端振动状态的系统指标;

(2) 采集液力端的振动参数;

(3) 计算出振动参数的系统指标均值;

(4) 对统计指标进行归一化处理;

(5) 创建BP神经网络;

(6) BP网络训练与识别。

3 分析实例以泥浆泵缸套活塞磨损故障信号分析为例,对该方法的基本原理及效果进行详细说明。

3.1 统计指标的选取表 1中列出了常用的指标,并对其各自的特点进行了描述。在分析过程中,并不需要对每种指标进行分析,而应根据液力端的振动特点,有针对性地筛选和利用[8]。通过对泥浆泵液力端的结构、运转特点、振动特性和故障特征进行综合分析,并在现场实测试验的基础上,本文最终选取有效值、方差、峰值指标、脉冲指标、峭度指标和裕度指标等6个参数作为表征液力端振动状态的统计指标。

3.2 振动信号的采集及统计指标分析采用自主研发的YE6261B型8通道动态数据采集仪、压电式加速度传感器,在3DS-1/12.5型三缸泵上,对缸套活塞的振动信号进行了采集实验(图 1)。实验参数为:无负载、泵冲为195 min-1,采样频率设置为50 kHz。

|

| 图1 现场测试照片 Fig. 1 Field test photos |

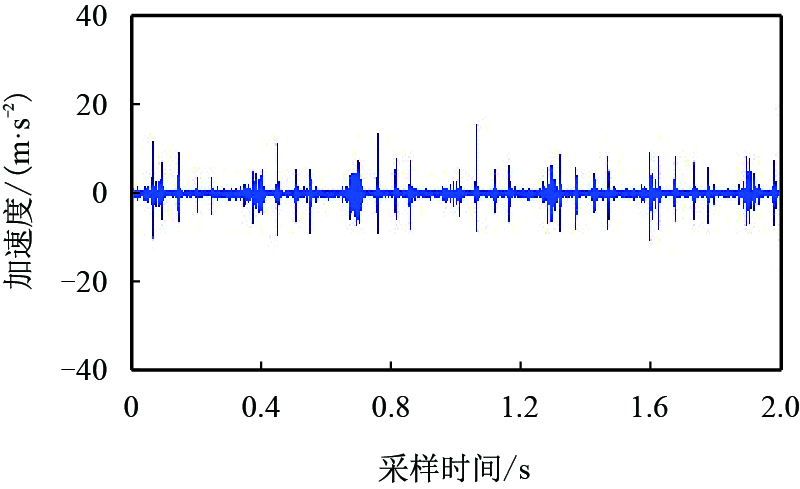

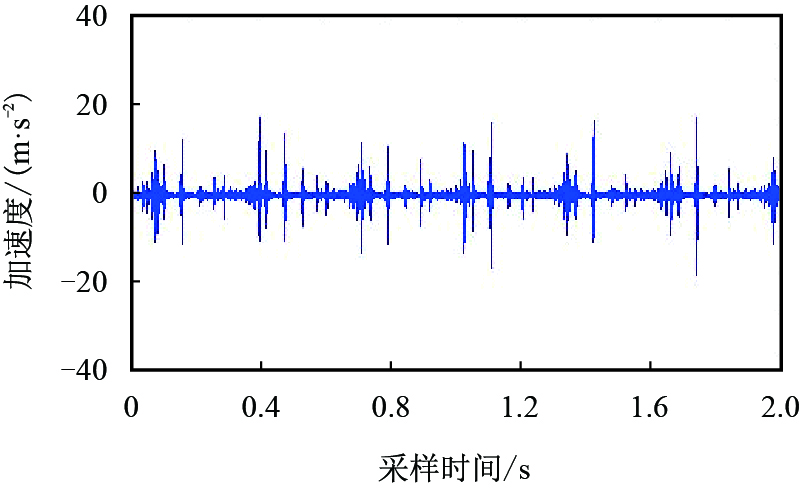

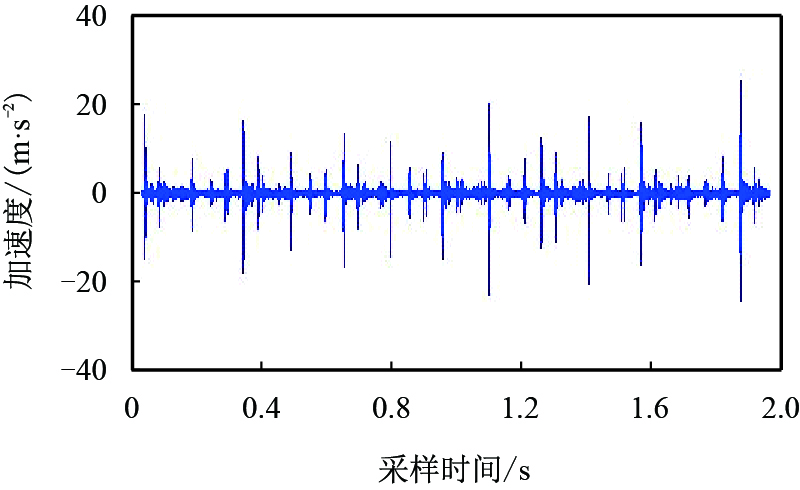

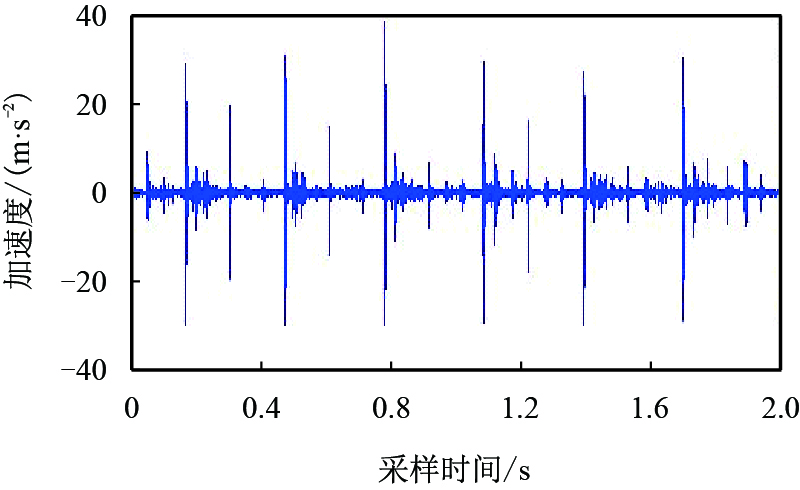

为了实现对活塞磨损程度的区分,本文设置活塞沿直径方向的磨损量分别为0.05,0.10,0.15 mm,振动测试信号如图 2~5所示。从图 2~5可以看出随着活塞磨损量的增加,活塞对缸套的冲击增强,振动信号的幅值逐渐增大。

|

| 图2 活塞未磨损时缸套处振动信号 Fig. 2 Vibration signal of piston cylinder without the wear |

|

| 图3 活塞磨损量为0.05 mm时缸套处振动信号 Fig. 3 Vibration signal of cylinder liner with piston wear 0.05 mm |

|

| 图4 活塞磨损量为0.10 mm时缸套处振动信号 Fig. 4 Vibration signal of cylinder liner with piston wear 0.10 mm |

|

| 图5 活塞磨损0.15 mm时缸套处振动信号 Fig. 5 Vibration signal of cylinder liner with piston wear 0.15 mm |

在一组活塞磨损量设置状态下的统计指标平均值如表 2所示。

| 表2 统计指标平均值 Table 2 Means of statistical indicators |

从以上时域信号和统计指标值可以看出:活塞未磨损时,由于往复泵工作时惯性力等其他激励力的存在,缸套上仍有一定的冲击特性;活塞磨损后,缸套上的冲击特性变得更加明显,振动信号的幅值有所增大,说明活塞对缸套的冲击力加剧了缸套的振动。

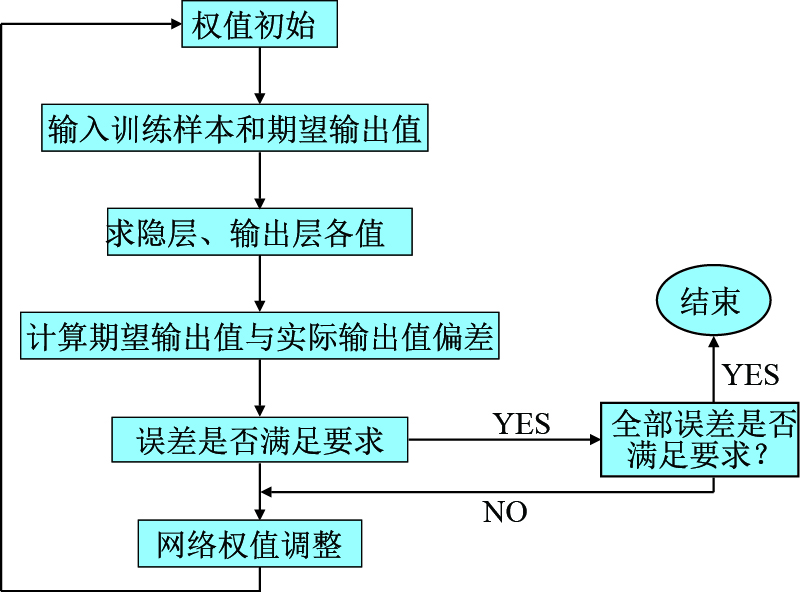

3.3 基于BP网络的故障识别分析BP神经网络(Back Propagation Network)也被称为误差反向传播神经网络,可以实现从输入到输出的任意非线性映射[11-12]。因此,BP神经网络在函数逼近、模式识别、分类、和数据压缩[16-17]方面有着广泛应用。鉴于此,本文亦采用BP神经网络的算法实现故障的识别。BP网络的算法流程如图 6所示。

|

| 图6 BP算法的实现流程 Fig. 6 Process of BP algorithm |

具体的分析过程如下:

(1) 统计指标的归一化处理。

为了避免奇异样本数据而引起的网络训练时间增加、无法收敛的问题,对提取到的统计指标首先进行线性归一化处理。表 3与表 4分别列出了归一化处理前后的特征指标。

(2) 网络的创建[18-19]。在MATLAB中构建BP网络并设置网络参数如表 5所示。

| 表3 归一化处理前的一组统计指标 Table 3 A set of statistical indicators before normalized processing |

| 表4 归一化处理后的一组统计指标 Table 4 A set of statistical indicators after normalized processing |

| 表5 活塞磨损故障诊断BP网络的关键参数 Table 5 The key parameters of piston wear fault diagnosis based on BP networks |

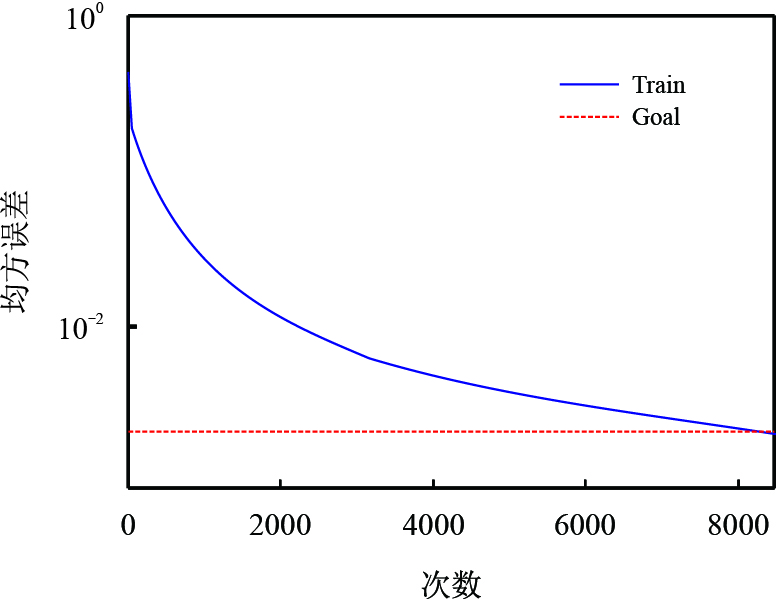

活塞磨损故障的网络训练与识别。将经归一化处理后的时域统计指标作为训练样本,输入到该网络中,活塞磨损量及输出模式按表 6设置并进行网络的训练。网络训练过程如图 7所示。

| 表6 活塞磨损量及输出模式 Table 6 Piston wear and output mode |

从图 7看出,经过8 452次训练后,该网络满足了设置的训练精度要求。在该网络中输入待诊断的特征量[21],该网络的故障识别结果(向量模式)如表 7所示。

| 表7 活塞磨损量及输出模式 Table 7 Piston wear and output mode |

|

| 图7 活塞诊断的训练过程 Fig. 7 The training process of the piston diagnosis |

根据欧式范数,该网络对活塞磨损故障的诊断误差分别为:0.007 7,0.003 4,0.001 0,0.013 2,说明该网络的性能能够满足工程上对故障诊断要求。

4 结 论(1) 针对现有泥浆泵液力端故障诊断理论和技术方法的不足,提出了基于统计指标与神经网络的泥浆泵液力端故障诊断技术。

(2) 根据液力端的结构和运行特点,优选了有效值、方差、峰值指标、脉冲指标、峭度指标和裕度指标等6种系统指标液力端运行状态的特征指标。

(3) 通过对缸套活塞振动信号特征指标的提取发现,选取的6种系统指标能够充分地反映出其磨损程度。

(4) 在系统指标分析基础上,利用BP神经网络实现了对没有固定的特征频率的活塞缸套磨损故障的训练与识别,并获得了良好的识别效果。由此证明了采用统计指标与神经网络相结合的泥浆泵液力端故障诊断技术的可行性和准确性。

| [1] |

段礼祥, 王福善. 基于复合指标的往复泵柱塞缸套磨损故障诊断[J].

石油机械, 2006, 34 (10) : 52 –55.

Duan Lixiang, Wang Fushan. Fault diagnosis of plunger wear of reciprocating pump based on the composite index[J]. China Petroleum Machinery, 2006, 34 (10) : 52 –55. |

| [2] |

黄志强, 卜艳, 李琴, 等. 万米钻井泥浆泵柱塞密封失效分析及改进[J].

天然气工业, 2009, 29 (1) : 70 –72.

Huang Zhiqiang, Bu Yan, Li Qin, et al. Analysis on sealing failure of myriameter drilling mud pump plunger and improvement measures[J]. Natural Gas Industry, 2009, 29 (1) : 70 –72. |

| [3] |

杨其俊, 徐长航, 孙辉, 等. 三缸泵泵阀故障的幅值域多参数诊断法[J].

石油机械, 1999, 27 (1) : 35 –38.

Yang Qijun, Xu Changhang, Sun Hui, et al. A method for trouble diagnosis of triplex pump valve[J]. China Petroleum Machinery, 1999, 27 (1) : 35 –38. |

| [4] | 何正嘉, 陈进, 王太勇, 等. 机械故障诊断理论及应用[M]. 北京: 高等教育出版社, 2010 . |

| [5] |

杜长龙, 曹红波, 王燕宁. 乳化液泵容积效率仿真研究[J].

中国矿业大学学报, 1995, 24 (3) : 103 –108.

Du Changlong, Cao Hongbo, Wang Yanning. Simulating study on the Volume Efficiency of emulsion pump[J]. Journal of China University of Mining & Technology, 1995, 24 (3) : 103 –108. |

| [6] |

刘泽华, 尹瑞. 基于EMD和ART-1神经网络的故障诊断方法研究[J].

计算机测量与控制, 2012, 20 (8) : 2061 –2064.

Liu Zehua, Yin Rui. Research of fault diagnosis based on EMD and ART-1 neural network[J]. Computer Measurement & Control, 2012, 20 (8) : 2061 –2064. |

| [7] |

胡昌华, 张军波, 李学锋. 一种基于小波和人工神经网络的故障检测与诊断方法[J].

航天控制, 2000, 18 (2) : 64 –71.

Hu Changhua, Zhang Junbo, Li Xuefeng. A method of fault detection and diagnosis based on wavelet and artificial neural networks[J]. Aerospace Control, 2000, 18 (2) : 64 –71. |

| [8] |

杨国安, 张冬, 黄聪. 钻井泵阀的冲击特性分析[J].

振动与冲击, 2008, 27 (12) : 18 –22.

Yang Guoan, Zhang Dong, Huang Cong. Impact characteristic analysis of drilling pump valve[J]. Journal of Vibration and Shock, 2008, 27 (12) : 18 –22. |

| [9] | 万邦烈, 李继志. 石油矿场水力机械[M]. 北京: 石油工业出版社, 1987 . |

| [10] | 楼顺天, 施阳. 基于MATLAB的系统分析与设计——神经网络[M]. 西安: 西安电子科技大学出版社, 1999 . |

| [11] | 任燕燕. 基于人工神经网络的故障诊断方法的研究及应用[D]. 北京:华北电力大学, 2009. |

| [12] |

杨其俊, 裴峻峰, 田佳禾. 神经网络在往复泵活塞磨损故障诊断中的应用[J].

石油大学学报:自然科学版, 1998, 22 (5) : 68 –70.

Yang Qijun, Pei Junfeng, Tian Jiahe. Failure diagnosis of worn piston in reciprocating pump with artificial neural network[J]. Journal of the University of Petroleum, China, 1998, 22 (5) : 68 –70. |

| [13] | 赵庶旭, 张振海, 张华卫, 等. 神经网络:理论、技术、方法及应用[M]. 北京: 中国铁道出版社, 2013 . |

| [14] |

马瑞恒, 王新晴, 王耀华, 等. 小波除噪、神经网络与发动机故障诊断[J].

内燃机工程, 2002, 24 (6) : 38 –46.

Ma Ruiheng, Wang Xinqing, Wang Yaohua, et al. Wavelet noise filtering, neural network and engine fault diagnosis[J]. Chinese Internal Combustion Engine Engineering, 2002, 24 (6) : 38 –46. |

| [15] |

金路, 廖明夫, 黄崴. 一种航空发动机振动信号多线程采集模块设计[J].

测控技术, 2013, 32 (8) : 50 –53.

Jin Lu, Liao Mingfu, Huang Wei. A multi-thread data acquisition module for vibration signal of aero-engine[J]. Measurement & Control Technology, 2013, 32 (8) : 50 –53. |

| [16] |

杨其俊, 裴峻峰, 魏国祥. 基于BP网络的往复泵泵阀故障识别系统的研究[J].

噪声与振动控制, 1998 (3) : 36 –39.

Yang Qijun, Pei Junfeng, Wei Guoxiang. Fault diagnosis system on pump valves in a reciprocating pump with BP neural network[J]. Noise And Vibration Control, 1998 (3) : 36 –39. |

| [17] | 张德丰. MATLAB神经网络应用设计[M]. 北京: 机械工业出版社, 2009 . |

| [18] | 高璇. 基于神经网络的故障诊断研究[D]. 沈阳:东北大学, 2010. |

| [19] | 王树亮, 王东, 冯珍, 等. 基于小波包-神经网络故障诊断系统研究[J]. 南京理工大学学报, 2004, 28 (4) : 356 –359. |

| [20] | Sorsa T, Koivo H N, Koivisto H. Neural networks in process fault diagnosis[J]. Systems, Man and Cybernetics, IEEE Transactions on, 1991, 21 (4) : 815 –825. DOI:10.1109/21.108299 |

| [21] | 杨福生. 小波变换的工程分析与应用[M]. 北京: 科学出版社, 2000 . |

2015, Vol. 37

2015, Vol. 37