2. 中国石油勘探开发研究院热力采油研究所, 北京 海淀 100083;

3. 中海油研究总院开发研究院, 北京 东城 100027;

4. 华电重工股份有限公司, 北京 丰台 100070

2. Thermal Recovery Department, Research Institute of Petroleum Exploration and Development, Haidian, Beijing 100083, China;

3. Institute of Development, Research Center of CNOOC, Dongcheng, Beijing 100027, China;

4. Huadian Heavy Industries Co. LTD, Fengtai, Beijing 100070, China

稠油储量占渤海总石油储量的60%,是中国石油接替储量的重要组成部分[1-2]。在借鉴陆上稠油油田开发经验基础上[3-6],探索海上稠油油藏的开发技术有着重要的现实意义。多元热流体指工业柴油(或原油、天然气)在高压燃烧室内燃烧产生的高温高压混合气体,其主要成分包括水蒸汽、二氧化碳和氮气等。这些组分综合作用,使多元热流体具有多种驱油机理,另外海上油田井距大,蒸汽吞吐转驱难度大,加之海洋平台承重能力有限,空间小,注汽设备难以摆放等因素都推动了多元热流体热采技术的研究与应用[1-2]。

多元热流体注入时,平台管汇及井筒热利用率研究是多元热流体开发(吞吐或驱替)的重要议题之一。由于组成和注入工艺上的不同,传统蒸汽热利用率评价模型[7-10]不能完全适用于海上多元热流体注入时热利用率和井底流体物性的计算与预测。针对海上注汽管柱结构与注入流体组成开展沿程流体热物性预测研究,评价多元热流体注入的热利用率显得尤为重要。

1 多元热流体沿程热利用率模型在经典的蒸汽注入沿程热利用率评价模型基础上[11-15],结合海上稠油多元热流体注入时的新特征,额外考虑了以下几方面对热利用率的影响。

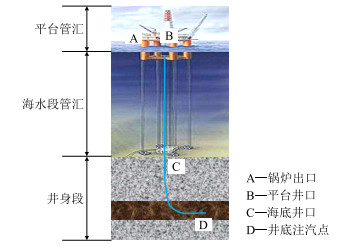

(1)将海上稠油热采注汽管柱划分为平台管汇、海水段、地层井身段等3个部分(图 1)。热流体在3部分管汇结构中的热损失主导因素各不相同。在平台管汇中,由于环境温度在短时间内可视为恒定,因而热流体主要以稳定传热方式散热。海水段由于海水的对流作用会增加热损失,因而需要加以考虑。地层井身段中,热流体主要以不稳定传热的方式散失热量。另外,在平台上流体主要以多相水平流动为主,在海水段主要以多相垂直管流为主;而在地层井身段,则由于海上多为定向井和水平井,因而流动角度变化范围较大。因此模型也需考虑不同角度的多相管流问题。

|

| 图1 多元热流体注入管汇节点划分示意图 Fig. 1 Sketch graph of the node distribution of multi-component heat fluid injection |

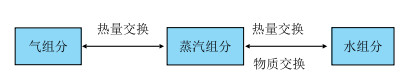

(2)将多元热流体划分为气体组分、蒸汽组分和水组分等3个组分。各组分之间的关系见图 2。其中,气组分指多元热流体中的非凝结气体,如N2,CO2等。蒸汽组分指热流体中的以气态形式存在的水。水组分指热流体中以液态形式存在的水。气组分与蒸汽组分都是热流体中的气态组分,它们之间存在热量交换。蒸汽组分和水组分是热流体中能量的主要承载体,它们之间存在热量交换和物质交换。随着热流体的温度和压力的变化,蒸汽组分和水组分之间可相互转化。另外,在热流体流动的整个过程中这三个组分的温度每一瞬间都相同。

|

| 图2 多元热流体组分之间的关系图 Fig. 2 The relationship between components in multi-component heat fluid |

(3)考虑海水流动在海水段管汇表面产生的横掠对流散热。

假设条件:(1)多元热流体发生器出口流体的注入速度、压力、干度、组成等参数随时间可能变化;(2)注汽管柱外表有均匀绝热层;(3)由井筒中心向水泥环(或绝热层)的传热为径向稳定传热,由水泥环(或绝热层)外表面向地层的传热为不稳定传热;(4)多元热流体各组分之间的热量交换和物质交换瞬间完成,不考虑交换过程中可能发生的物理化学变化。

1.1 控制体的选择取一定时间t0内注入到管线中的多元热流体为控制体。当其被注入到管道中后,每隔t0时间都会有一定量的热流体注入,因此该控制体将向下移动一个位置。由于流体发生器出口流体物性、组成可能发生变化,控制体在刚被注入瞬间的体积、压力、温度也可能变化,但仍满足如下能量平衡原理。

1.2 能量平衡方程根据能量平衡原理,控制体在一定时间内向外界散失的热量等于其总能量的降低。总能量的组成分为两部分,一是控制体因内能的减少而释放的热量,二是控制体势能的降低而释放的热量,因此,能量平衡方程为[11]

| $ {Q_{\rm{l}}} = \Delta {Q_{\rm{h}}} + \Delta {Q_{\rm{p}}} $ | (1) |

为描述蒸汽所携带的能量,定义多元热流体蒸汽干度为蒸汽组分内干蒸汽的质量与湿蒸汽总质量的比,记为xs。多元热流体的干度为多元热流体内干蒸汽的质量与流体总质量的比,记为xm。因此,多元热流体蒸汽干度与多元热流体干度的关系为

| $ {x_{\rm{s}}} = \frac{{{m_{{\rm{ds}}}}}}{{{m_{\rm{s}}}}} $ | (2) |

| $ {x_{\rm{m}}} = \dfrac{{{m_{{\rm{ds}}}}}}{m} = {f_{\rm{s}}}{x_{\rm{s}}} $ | (3) |

根据热力学相关理论,有

| $ \Delta {Q_{\rm{h}}} = {i_{\rm{m}}}{t_0}\left( {{f_{\rm{s}}}{L_{{\rm{v1}}}}{x_{{\rm{s1}}}}-{f_{\rm{s}}}{L_{{\rm{v2}}}}{x_{{\rm{s2}}}}} \right) +\\ {i_{\rm{m}}}{t_0}\left( {{f_{{{\rm{N}}_{\rm{2}}}}}{C_{{{\rm{N}}_{\rm{2}}}}} + {f_{{\rm{C}}{{\rm{O}}_{\rm{2}}}}}{C_{{\rm{C}}{{\rm{O}}_{\rm{2}}}}} + {f_{\rm{o}}}{C_{\rm{o}}}} \right)({T_1}-{T_2}) $ | (4) |

| $ \Delta {Q_{\rm{p}}} = \frac{{{i_{\rm{m}}}{t_0}{\rm{gd}}z}}{{1000}} $ | (5) |

| $ {x_{{\rm{s2}}}} = \frac{{{L_{{\rm{v1}}}}{x_{{\rm{s1}}}}}}{{{L_{{\rm{v2}}}}}} + \frac{{{\rm{gd}}z}}{{1000{f_{\rm{s}}}{L_{{\rm{v2}}}}}}-\frac{{{Q_{\rm{l}}}}}{{{i_{\rm{m}}}{t_0}{f_{\rm{s}}}{L_{{\rm{v2}}}}}} +\\ {\rm{ }}\frac{{\left( {{f_{{{\rm{N}}_{\rm{2}}}}}{C_{{{\rm{N}}_{\rm{2}}}}} + {f_{{\rm{C}}{{\rm{O}}_{\rm{2}}}}}{C_{{\rm{C}}{{\rm{O}}_{\rm{2}}}}} + {f_{\rm{o}}}{C_{\rm{o}}}} \right)\left( {{T_1}-{T_2}} \right)}}{{{f_{\rm{s}}}{L_{{\rm{v2}}}}}} $ | (6) |

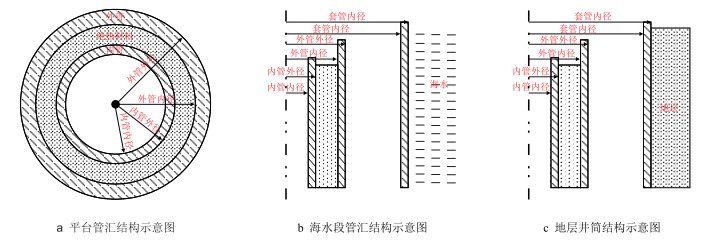

模型采用经典传热理论[11]计算沿程热损失Ql。对地面管汇,假设管线外存在绝热层,其结构示意图见图 3a。从管线中心到绝热层外表的传热为稳定传热,从绝热层向空气中的传热为不稳定热传导[11]。文献[11]对该部分理论作了较详尽的阐述,此处不赘述。

|

| 图3 注汽管汇结构示意图 Fig. 3 Schematic plot of steam injection pipelines |

对海水段管汇,其结构示意图如图 3b所示。由于隔水导管外海水因流动而存在强迫对流散热。根据外掠物体强迫对流传热理论可得控制体对流传热量为[16]

| $ {Q_{\rm{l}}} = {\rm{ \pi }}{d_{\rm{o}}}{h_{\rm{m}}}({T_{\rm{h}}}-{T_{\rm{w}}}){\rm{d}}z $ | (7) |

| $ {h_{\rm{m}}} = 0.683{\rm{ }}R{e^{0.466}}P{r^{1/3}}{c_{\rm{\varphi }}}\frac{\lambda }{{{d_{\rm{o}}}}} $ | (8) |

| $ {\rm{ }}Re = \frac{{{v_{\rm{o}}}{d_{\rm{o}}}}}{\nu } $ | (9) |

从油管中心到水泥环外表的传热为稳定传热,从水泥环外表到地层的传热为不稳定传热。据文献[11],该部分热损失可方便地求解,其关键是井筒沿程压力剖面的确定。

1.4 压力预测模型前文所述的能量平衡方程中,Qh是温度的函数,Qp是压力的函数,Ql则是温度和时间的函数,而饱和蒸汽的温度也可以看做是压力的函数,因此能量平衡方程实际上是压力和时间的函数。故注蒸汽沿程压力剖面的预测显得尤为重要。本模型采用基于两相流实验的压力预测经验模型Beggs-Brill模型[17]预测注入管道沿程压力剖面。据实测数据检验,其预测精度满足工程要求。

1.5 其他辅助方程 1.5.1 控制体体积根据实际气体状态方程,控制体相邻两时刻的体积关系为[18]

| $ {V_{i + 1}} = {V_i}\frac{{{p_i}{Z_{i + 1}}{T_{i + 1}}}}{{{p_{i + 1}}{Z_i}{T_i}}} $ | (10) |

当流体压力p < 35 MPa时

| $ Z = 1 + \left( {0.31506-\frac{{1.0467}}{{{T_{{\rm{pr}}}}}}-\frac{{0.5783}}{{T_{{\rm{pr}}}^3}}} \right){\rho _{{\rm{pr}}}} + \\ {\rm{ }}\left( {0.5353-\frac{{0.6123}}{{{T_{{\rm{pr}}}}}}} \right)\rho _{{\rm{pr}}}^2 + 0.6815\frac{{\rho _{{\rm{pr}}}^2}}{{T_{{\rm{pr}}}^3}} $ | (11) |

| $ {\rho _{{\rm{pr}}}} = \frac{{0.27{p_{{\rm{pr}}}}}}{{Z{T_{{\rm{pr}}}}}} $ | (12) |

| $ {p_{{\rm{pr}}}} = \dfrac{p}{{\sum {{y_j}{p_{{\rm{c}}j}}} }} $ | (13) |

| $ {T_{{\rm{pr}}}} = \frac{T}{{\sum {{y_j}{T_{{\rm{cj}}}}} }} $ | (14) |

应用时迭代求解,得到气体压缩因子,根据前一时刻的控制体体积得到本时刻的控制体体积。

1.5.2 饱和蒸汽温度—压力关系由于饱和蒸汽温度与其蒸汽压存在一一对应关系[19],可以利用拟合关系式T(p)=4.08ln2(2p)-14.5 ln(2p) + 55。具体实现时,可采用一阶拉格朗日差值得到任一压力下的蒸汽温度。

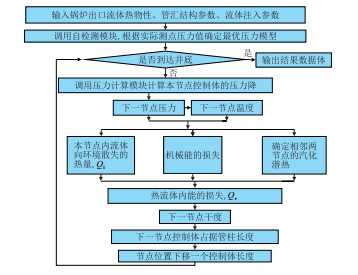

2 蒸汽沿程热利用率模型的计算过程蒸汽沿程热利用率模型程序结构框图如图 4所示,其计算过程如下:

|

| 图4 热利用率模块程序结构框图 Fig. 4 Structure of heat efficiency program module |

(1)输入计算所需基础参数(如锅炉或多元热流体发生器出口的热流体的温度、压力、干度等基础物性参数)、管汇结构参数、流体注入参数后,采用简易的迭代算法和不同的压力预测模型进行试算,并结合测压点的已知压力数据优选出适合本案例的最佳压力预测模型;

(2)调用选定的压力预测方法预测下一计算节点的压力,进而计算出下一节点的温度;

(3)根据热损失、机械能损失可得到热流体内能的损失,进而得到下一节点处流体的干度。如此反复直至计算节点到达井底为止。

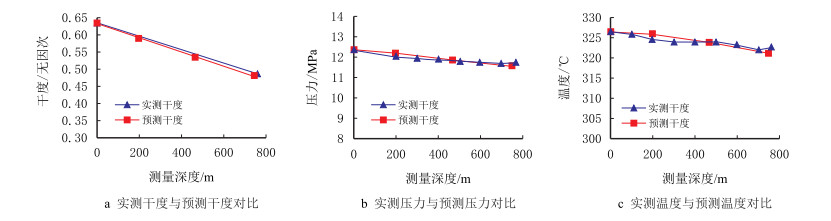

3 模型的验证设定注入流体全部为蒸汽,则模型可用于常规蒸汽注入时沿程热物性的预测评价。利用中国某稠油油田的实际注汽参数,可计算得到其沿程压力、温度和干度分布。由表 1和图 5可见,模型的计算值与实际测量值吻合很好,其相对误差均不超过5%,满足工程精度要求,说明本模型可靠性好。

| 表1 模型预测结果与实际结果数据表 Table 1 The comparison between model results and field data |

|

| 图5 模型预测结果与实际结果对比 Fig. 5 Comparison between the results of model and field data |

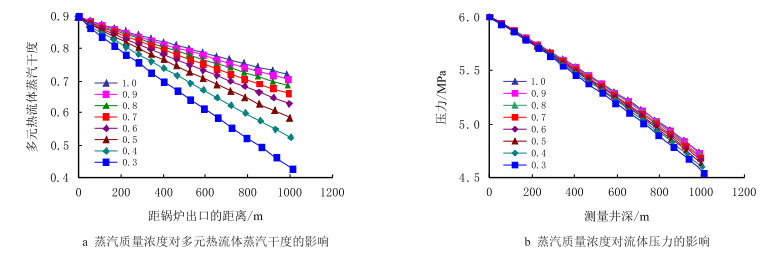

定义湿蒸汽质量浓度为多元热流体中湿蒸汽的质量与流体质量之比。当多元热流体中湿蒸汽质量浓度从0.3至1.0时沿程热流体蒸汽干度分布如图 6a所示。由于沿程热损失主要由蒸汽气化潜热平衡,其他条件不变时,热损失相对固定,液化的蒸汽质量相对固定,故湿蒸汽质量浓度的减少致使多元热流体蒸汽干度变化降幅增加。图 6b展示了不同流体组成对沿程压力分布的影响。由于管壁摩擦阻力及两相流型的作用,沿程压力降低值随湿蒸汽质量浓度的降低而略有增加。

|

| 图6 湿蒸汽质量浓度对多元热流体蒸汽干度和压力的影响 Fig. 6 The impact of steam mass concentration on the steam quality and pressure of multi-component heat fluid |

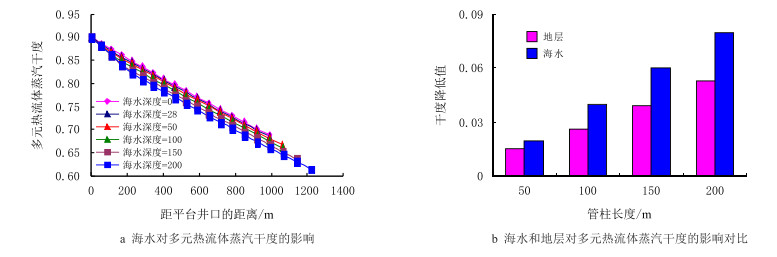

为了分析海水对沿程热利用率的影响,考虑海水管汇为竖直管线的直井。由于海水对流作用加剧了注汽管线的热损失,随海水深度的增加,沿程多元热流体蒸汽干度降幅增加(图 7a)。图 7b中,相同长度的注汽管柱在海水环境中多元热流体蒸汽干度的降低值比在地层环境的大0.01/(100 m)左右。

|

| 图7 海水对多元热流体热利用率的影响 Fig. 7 The impact of sea water on the steam quality of multi-component heat fluid |

将多元热流体划分为气组分、蒸汽组分和水组分,继而定义了多元热流体干度、多元热流体蒸汽干度和蒸汽质量含量等变量,选定一定时间内注入的热流体作为控制体,利用能量守恒原理建立了多元热流体注入时对外热损失与自身物性变化之间的关系式。考虑海上平台管汇结构和海水流动热损失的影响,建立了海上多元热流体注入时热利用率评价数学模型。利用该模型对比分析了不同热流体组分和海水流动对其沿程热物性的影响,为多元热流体在中国海上油田的应用提供了一定的理论支持。

| [1] |

唐晓旭, 马跃, 孙永涛. 海上稠油多元热流体吞吐工艺研究及现场试验[J].

中国海上油气, 2011, 23 (3) : 185 –188.

Tang Xiaoxu, Ma Yue, Sun Yongtao. Research and field test of complex thermal fluid huff and puff technology for offshore viscous oil recovery[J]. China Offshore Oil and Gas, 2011, 23 (3) : 185 –188. |

| [2] |

顾启林, 孙永涛, 郭娟丽, 等. 多元热流体吞吐技术在海上稠油油藏开发中的应用[J].

石油化工应用, 2012, 31 (9) : 8 –10.

Gu Qilin, Sun Yongtao, Guo Juanli, et al. Application of complex thermal fluid huff and puff technology in offshore heavy oil reservoir development[J]. Petrochemical Industry Appliction, 2012, 31 (9) : 8 –10. |

| [3] |

李星民, 殷茵. 热流体在地层中的能量守恒方程[J].

新疆石油地质, 2009, 30 (5) : 621 –623.

Li Xingmin, Yin Yin. The energy conservation equation for underground thermal flow[J]. Xinjiang Petroleum Geology, 2009, 30 (5) : 621 –623. |

| [4] |

李伟超, 吴晓东, 师俊峰, 等. 重力热管伴热改善稠油井井筒传热损失的研究[J].

西南石油大学学报, 2007, 29 (6) : 75 –79.

Li Weichao, Wu Xiaodong, Shi Junfeng, et al. Reducing well bore heat transfer loss by using gravity heat pipe in heavy oilwell[J]. Journal of Southwest Petroleum University, 2007, 29 (6) : 75 –79. |

| [5] |

裴润有, 蒲春生, 吴鹏飞, 等. 深层稠油混合高温蒸汽吞吐工艺参数优化研究与实践[J].

西安石油大学学报:自然科学版, 2010, 25 (2) : 44 –47.

Pei Ruiyou, Pu Chunsheng, Wu Pengfei, et al. Optimization of high-temperature mixed steam soaking technology parameters for deep heavy oil and its application[J]. Journal of Xi'an Shiyou University:Natural Science Edition, 2010, 25 (2) : 44 –47. |

| [6] |

谢膺白, 支志英. 稠油油藏注蒸汽开采中管线、井筒压力降和热损失的计算程序的设计[J].

新疆石油地质, 1991, 12 (4) : 328 –338.

Xie Yingbai, Zhi Zhiying. The calculation programming of pressure and heat loss in pipelines and wellbore on injection-steam-production for heavy oil reservoir[J]. Xinjiang Petroleum Geology, 1991, 12 (4) : 328 –338. |

| [7] | Boyun Guo, Shengkai Duan, Ali Ghalambor. A Simple model for predicting heat loss and temperature profiles in insulated pipelines[C]. SPE 86983, 2004. |

| [8] | 王丰.稠油井筒注蒸汽过程热损计算[D].大庆:大庆石油学院, 2008. http://cdmd.cnki.com.cn/article/cdmd-10220-2008207833.htm |

| [9] |

曾玉强, 李晓平, 陈礼, 等. 注蒸汽开发稠油油藏中的井筒热损失分析[J].

钻采工艺, 2006, 29 (4) : 44 –46.

Zeng Yuqiang, Li Xiaoping, Chen Li, et al. Analysis of the wellbore heat loss in development heavy oil reservoir by steam injection[J]. Drilling & Production Technology, 2006, 29 (4) : 44 –46. |

| [10] |

王霞, 苏玉亮, 赵玉杰. 考虑注汽井筒压力变化的热损失计算[J].

钻采工艺, 2006, 29 (3) : 60 –62.

Wang Xia, Su Yuliang, Zhao Yujie. Calculation of heat loss considering the variety of wellbore pressure during steam injection[J]. Drilling & Production Technology, 2006, 29 (3) : 60 –62. |

| [11] | 陈月明. 注蒸汽热力采油[M]. 东营: 石油大学出版社, 1996 : 56 -61. |

| [12] | Robert C, Earlougher Jr. Some practical considerations in the design of steam injection wells[C]. SPE 2202, 1968. |

| [13] | Pacheco E F, Ali S M. Wellbore heat losses and pressure drop in steam injection[C]. SPE 3428, 1972. http://cn.bing.com/academic/profile?id=2039551179&encoded=0&v=paper_preview&mkt=zh-cn |

| [14] | Fontanilla J P, Aziz K. Prediction of bottom-hole conditions for wet steam injection wells[J]. Journal of Canadian Petroleum Technology, 1982 (3-4) : 82 –88. |

| [15] |

王弥康. 注蒸汽井井筒热传递的定量计算[J].

石油大学学报:自然科学版, 1994, 18 (4) : 44 –46.

Wang Mikang. Quantitative calculation of wellbore heat transmission for steam injection wells[J]. Journal of the University of Petroleum, China, 1994, 18 (4) : 44 –46. |

| [16] | 戴锅生. 传热学[M]. 北京: 高等教育出版社, 1999 : 95 -112. |

| [17] | Beggs H D, Brill J P. A Study of two-phase flow in inclined pipes[J]. Journal of Petroleum Technology, 1973 (5) : 607 –617. |

| [18] | 杨胜来, 魏俊之. 油层物理学[M]. 北京: 石油工业出版社, 2004 : 34 -42. |

| [19] | 严家录, 余晓福, 王永青. 水和水蒸气热力性质图表[M]. 北京: 高等教育出版社, 2003 : 4 -10. |

2015, Vol. 37

2015, Vol. 37