2. 西南石油大学机电工程学院, 四川 成都 610500;

3. “油气藏地质及开发工程”国家重点实验室·西南石油大学, 四川 成都 610500

2. College of Mechatronic Engineering, Southwest Petroleum University, Chengdu, Sichuan 610500, China;

3. State Key Laboratory of Oil and Gas Geology and Exploration, Southwest Petroleum University, Chengdu, Sichuan 610500, China

地层测试是油气勘探中及时发现油气层,防止漏掉油气层的最后一个重要环节。而在高温高压深水井的地层测试中,测试管柱系统需要承受风、海浪、洋流等海洋环境动载荷的影响,同时还要承受钻井船或平台的漂移、摇摆、升沉等浮体运动的影响[1-4]。在多种动载荷联合作用下,管柱系统的力学行为将直接决定测试管柱、井下工具的工作性能、使用寿命和安全可靠性。因此,对于深水测试管柱的力学行为研究是进行深水测试前的一项必要工作。

目前,国内外管柱力学的研究主要是针对陆上油气井,针对管柱受到的内压、外压、轴力、扭矩、弯矩、井壁支反力、黏滞摩阻和库仑摩擦力等多种载荷,对注水管柱、测试管柱、压裂管柱等措施管柱进行了系统的理论和试验研究,取得了大量研究成果[5-7]。对于深水测试而言,这仅相当于对泥线以下地层段管柱进行研究,而对深水测试管柱进行系统性研究还未见报道。因此,开展深水测试管柱力学行为的研究工作具有重大意义。同时,随着中国南海深水荔湾等大型油气田的开发,深水测试管柱力学行为研究的工程意义也将凸显。

1 深水测试多层管柱结构及载荷分析 1.1 深水测试多层管柱结构根据深水测试多层管柱受载特点,可将深水测试管柱系统划分为深水段和地层段管柱。

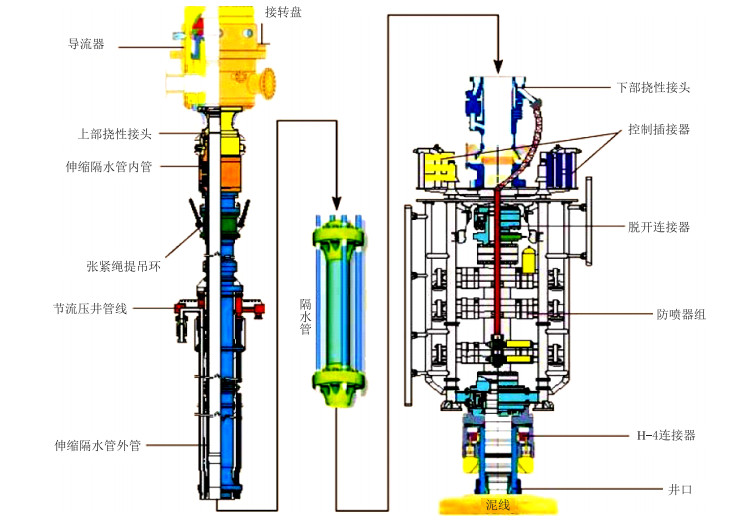

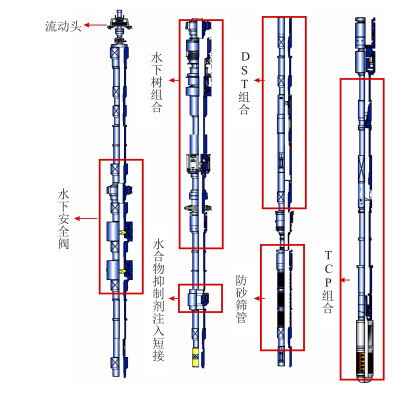

深水段管柱外层主要由导流器、上部挠性接头、伸缩隔水管、张紧器、节流/压井管线、隔水管串、下部挠性接头和防喷器组等组成[8]。隔水管主要起到隔离海水、引导钻具、形成钻井液循环流道以及支撑各种控制管线(节流、压井等)的作用,如图 1所示。管柱内层则为测试管柱工具串结构,如图 2所示,主要包括流动头、水下安全阀、水下测试树、DST测试工具、TCP组合等。

|

| 图1 深水段管柱外层结构 Fig. 1 Deep water segment column outer structure |

|

| 图2 深水测试管串结构 Fig. 2 Deep water test tube string structure |

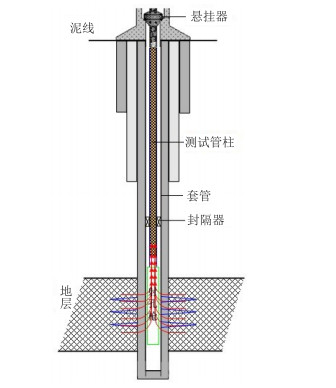

地层段管柱系统与陆地油气井类似,外层主要是套管,内层则是测试管柱结构。依靠封隔器封隔产层,实现射孔、测试作业。

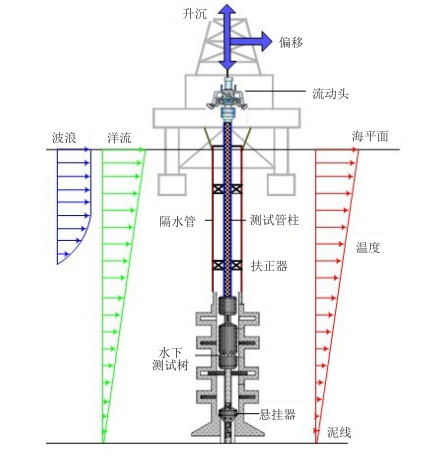

1.2 深水测试管柱受载分析 1.2.1 深水段多层管柱力学分析如图 3所示,深水测试一般采用半潜式平台等浮式结构物进行深水作业,在风、浪、流作用下会产生偏移、升沉等浮体运动,平台的升沉补偿和定位系统可在一定范围内控制这种随机作用。测试管柱系统可简化为柔性细长结构,外层隔水管串在海洋环境动载荷的作用下,发生横向变形。在隔水管串的上段和下端有可转动挠性接头,用以减小这种变形给隔水管结构带来的影响,一般用下球接头转动角度限定平台允许的偏移量[9]。测试管柱则随着隔水管的运动发生随机接触碰撞。实际作业中通过增加扶正器加以避免,保证测试作业各工况的顺利进行。同时,深水段的温度变化与地温梯度正好相反,海平面为常温而到泥线附近会降低至约4 ℃。温度的变化对管柱的力学影响不可忽略。

|

| 图3 深水段管柱结构 Fig. 3 Deep water segment string structure |

如图 4所示,地层段管柱的力学分析与陆地油气井类似,主要是测试管柱与套管间的相互作用。活塞、鼓胀、螺旋屈曲、温度、流体摩阻等基本效应仍然适用。对于深水油气田来说,普遍具有埋藏深,储层高温、高压等特征,即正常情况下,深海油气田中的生产井往往是高产井[10-11]。由此,引起的温度载荷和产层高压流体摩阻效应对测试管柱轴向变形有较大影响。另外,测试管柱进行射孔时,封隔器到井底的环空内将承受瞬时冲击载荷,影响井下压力计等工具的寿命。

|

| 图4 地层段管柱结构 Fig. 4 String structure stratigraphic section |

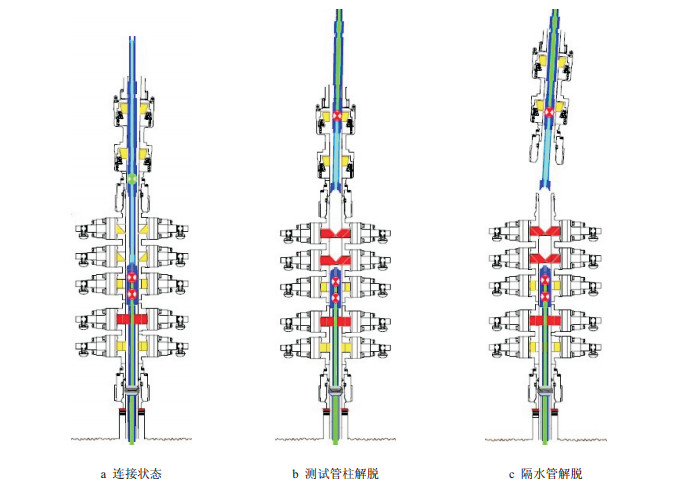

遇到极端海况时,需要停止深水测试作业将隔水管和测试管柱泥线以上部分解脱开,拖航至安全地区,避免恶性事故的发生[12-13]。图 5所示为测试管柱和隔水管串解脱过程。在解脱瞬间的反冲力的控制是实现解脱顺利完成的关键。

|

| 图5 深水测试多层管柱解脱过程 Fig. 5 Deep water multi-column liberated during the test |

在解脱完成后,测试管柱与隔水管串悬挂在平台下面,拖航至安全区域。管柱悬挂模式下,管柱会随着平台一起发生轴向动态响应,可能导致管柱屈曲失稳,增加隔水管上部碰撞月池的风险。

2 深水测试管柱力学行为研究进展目前,国外的深水测试技术已经形成了一套完善的体系和方法,包括测试流程设计、管柱组合、地面管汇流程等多个组成部分[14-16]。而国内尚未形成一套适合中国深海油气田特征的测试技术,大多是采用国外的设计方法和设备。中国南海开发的深水区域主要采用的Schlumberger、Husky等公司的设备及服务,对深水条件下测试管柱力学的研究还处于初级阶段。

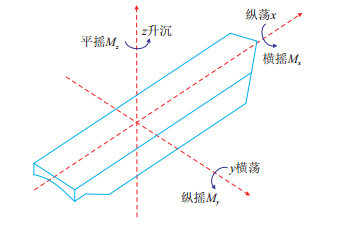

2.1 浮体运动的影响深水油气开发一般采用半潜式平台,其在风、波浪、洋流作用下会产生相应的浮体运动,图 6所示为浮体结构的运动模式。

|

| 图6 浮体结构运动模式 Fig. 6 Floating structures sport mode |

对于半潜式平台,横荡、纵荡运动可通过锚泊系统或动力定位系统进行控制,升沉运动则通过各种升沉补偿装置进行补偿,而平摇对深水测试作业没有影响[17-19]。平台对海洋环境载荷的响应构成了深水测试管柱系统的上部边界。假设风、波浪、洋流作用在同一方向,则平台的运动主要是纵摇、纵荡和升沉。

2.2 研究进展深水测试管柱力学的研究是以陆地管柱力学分析为基础展开,同样是一种封隔器管柱。但是,由于平台浮体运动和海洋环境动载荷的影响,其研究方法必然与陆地管柱存在较大差异。

国内外众多学者对隔水管的力学行为进行了广泛研究。主要集中在隔水管串在波浪、洋流载荷作用下的涡激振动、与钻井平台耦合系统动力分析以及特殊工况下的动态行为分析。主要以有限元法、有限差分法以及商业软件为手段进行推导、模拟计算。国内林海花等通过对隔水管动力响应的分析得出波浪传播方向与海流速度方向相反时,隔水管处于极限状态[20-21]。孙友义等对隔水管悬挂模式下的动态行为进行了分析并提出了避台策略[22-23]。畅元江提出了一种根据波浪谱和钻井船响应幅值算子模拟钻井船运动的方法,以此为基础进行隔水管的动态分析[24]。国外对隔水管的研究则主要采用有限元法对隔水管的静、动力学行为进行分析。其中,Burke B G通过对隔水管的运动分析得出隔水管上端的主要运动是随钻井船做纵荡运动[25]。

深水段测试管柱和隔水管串双层管的相互作用还鲜有介绍。与陆地管柱研究不同的是深水段测试管柱的外壁是隔水管串(柔性体),在海洋环境动载荷作用下,双层管会产生不同于陆地管柱的力学行为。目前国内深水测试服务作业管柱的可靠性分析、深水测试作业都是由Schlumberger、Husky、Shell等公司承担,国内还没有进行系统性研究。国内韩春杰在进行深水钻柱振动问题时考虑了隔水管的影响,获得了钻柱和隔水管的整体系统的动力学耦合规律[26]。地层段测试管柱与陆地测试管柱相似,国内学者对温度载荷影响管柱力学行为进行了细致研究,而李子丰根据测试作业的工况,对陆地测试管柱进行了理论分析[27-29]。但是对与深水测试作业中产层高压流体、射孔冲击载荷对管柱的影响还鲜有研究。

3 深水测试管柱力学行为研究发展方向 3.1 研究思路目前针对陆地管柱、钻柱系统的力学行为研究已经较为系统化,通过现场应用已经得到认可。因此,以前人成果为基础进行深水测试管柱的力学行为研究。

理论上,根据深水油气井特点,对深水测试管柱进行载荷分析。深水测试管柱为细长柔性体结构,根据所受载荷特点可将其分为深水段和地层段管柱系统,而根据其场特点分析可知,主要是位移场、温度场和流场三场耦合计算问题。因此,我们要建立考虑平台运动、流体和温度耦合作用等因素影响的深水测试管柱系统动力学模型,据此模型计算深水测试管柱不同工况下的应力大小,分析整个管柱的应力分布规律,找到管柱的危险截面,实现对深水测试管柱的优化设计,进而提高整个深水测试管柱的安全可靠性。

3.2 研究内容研究的前提首先要对深水测试工艺过程进行系统分析,针对工况条件进行理论分析计算。具体内容可从以下几个方面开展:

(1)深水段多层管柱相互作用机理研究。深水段管柱主要是隔水管和测试管柱之间的相互作用问题,可将其简化为双层管三层流体的多场耦合计算模型。涉及海洋温度载荷、流体、位移三场耦合的计算,是深水测试管柱研究的关键。据此,可优化测试管柱扶正器的数量和安放位置,减少隔水管和测试管柱的随机碰撞和测试管柱下入的安全性。

(2)温度场对深水测试管柱力学行为影响分析。深水油气井的温度分布与陆地不同,海水段呈递减趋势,到达泥线约为4 ℃,进入地层后温度呈上升趋势。其对管柱的轴向变形影响较大,因此,需要对其影响进行评估计算。

(3)产层高压流体、射孔冲击载荷诱发测试管柱振动机理研究。深水油气井多为高温、高压、高产井。高压流体流速和压力的突然变化会诱发测试管柱振动,射孔瞬间形成的冲击载荷作用在封隔器与井底的环空内对测试管柱形成冲击,易损坏测试管柱上的工具。这两种动载荷的作用虽然在陆地管柱已有相关研究,但是由于测试工艺、内部流体参数和地层参数的不同,其振动机理需进行系统性研究。

(4)深水测试特殊工况下管柱安全性分析。如前所述,在遇到极端海况条件时,隔水管和测试管柱需要进行解脱操作,解脱后悬挂于平台下面进行拖航。解脱、悬挂状态下管柱的安全性分析是深水测试工艺必不可少的工艺环节。

(5)深水测试管柱力学模型边界条件分析。平台浮体运动是影响深水测试作业成功的主要因素。深水平台上应用动力定位系统进行平台漂移控制,利用升沉补偿系统对平台升沉进行补偿,这在一定程度上减小了浮体运动的影响。但是由于波浪、洋流等载荷的随机性,使得平台运动呈现一定的随机性。另外,深水井口部分采用水下测试树对测试管柱进行扶正、采用槽式悬挂器将泥线以下管柱做挂于井口。这些边界都与陆地管柱存在差异,需要进行合理假设,将边界数值化,作为深水测试管柱模型的求解条件。

(6)深水测试管串设计技术研究。以深水测试管柱动力学模型为基础,进行管柱力学行为研究。根据水深、油气藏物性参数、封隔器及测试管柱受力变形分析结果,选择封隔器及测试工具的类型及参数、管柱尺寸和扣型,优选深水测试管串结构。建立测试管柱工具参数、图形库,将结果可视化,指导现场施工作业。

(7)深水测试管柱力学分析及优化设计软件开发。在理论研究的基础上,开发管柱力学分析及优化设计软件,实现对深水测试管柱的仿真分析和结构优化设计,提高深水测试作业效率。

4 认识与建议深水油气田的开发已成为当今国际能源开发的热点,但是关键技术仍为国外几家大型油田服务公司所垄断。中国虽已经开始深水油气田的开发,但是仍主要依赖国外公司的技术服务。为此,作者通过对国内外深水测试技术的分析,对深水测试管柱的力学行为研究进行了探讨。深水测试管柱位移场、流场和温度场的耦合动力学模型更能合理地反映深水测试管柱和隔水管柱、套管柱之间的力学行为,但是深水隔水管柱属于弹性管,不能像陆地套管柱一样假设为刚体处理,这给模型的建立带来了难度。另外,耦合模型的边界条件和数值计算方法都需要进行系统性研究,以提高模型的准确率和计算效率。然而,这也正反映了深水测试管柱力学行为对深水测试作业成功率的重要影响。希望此文能够引起国内管柱力学研究学者的重视,关注深水油气田的开采,为中国深水油气田的开发提供更多的理论和技术支持。

| [1] |

王跃曾, 唐海雄, 陈奉友. 深水高产气井测试实践与工艺分析[J].

石油天然气学报, 2009, 31 (5) : 148 –151.

Wang Yuezeng, Tang Haixiong, Chen Fengyou. Deepwater wells yield testing practices and process analysis[J]. Journal of Oil and Gas Technology, 2009, 31 (5) : 148 –151. |

| [2] |

梁明熙. 海上高温高压井测试技术[J].

天然气工业, 1999, 19 (1) : 76 –79.

Liang Mingxi. High temperature and high pressure well testing techniques[J]. Natural Gas Industry, 1999, 19 (1) : 76 –79. |

| [3] | Chainarong Athisakul, Thongchai Phanyasahachart. Static equilibrium configurations and appropriate applied top tension of extensible marine riser with specified total arclength using finite element method[J]. Engineering Structures, 2012, 34 (1) : 271 –277. |

| [4] |

孙明, 刘培林, 孙丽萍, 等. 深海安装中多浮体作业的水动力分析[J].

水动力学研究与进展, 2011, 26 (3) : 351 –358.

Sun Ming, Liu Peilin, Sun Liping, et al. Hydrodynamic analyzing of multi-body operation in deepwater installation[J]. Chinese Journal of Hydrodrynamics, 2011, 26 (3) : 351 –358. |

| [5] |

李子丰. 内外压力对油井管柱等效轴向力及稳定性的影响[J].

中国石油大学学报:自然科学版, 2011, 35 (1) : 65 –67.

Li Zifeng. Influence of internal and external pressure on equivalent axis force and stability of pipe string in oil wells[J]. Journal of China University of Petroleum, 2011, 35 (1) : 65 –67. |

| [6] | 冷继先.井下管柱屈曲行为的理论与实验研究[D].成都:西南石油学院, 2003. http://cdmd.cnki.com.cn/article/cdmd-10615-2005012750.htm |

| [7] | 韩志勇. 液压环境下的油井管柱力学[M]. 北京: 石油工业出版社, 2011 . |

| [8] |

褚道余. 深水井控工艺技术探讨[J].

石油钻探技术, 2012, 40 (1) : 52 –57.

Chu Daoyu. Well control technology in deepwater well[J]. Petroleum Drilling Techniques, 2012, 40 (1) : 52 –57. |

| [9] | Wendler C, Maia C T. Planning and conducting well tests in deep and ultra-deep water to mitigate potential risks and justify expense for the operator[C]. SPE 143810, 2011. |

| [10] |

戴宗, 罗东红, 梁卫, 等. 南海深水气田测试设计与实践[J].

中国海上油气, 2012, 24 (1) : 25 –28.

Dai Zong, Luo Donghong, Liang Wei, et al. A DST design and practice in deep-water gasfields, South China Sea[J]. China Offshore Oil and Gas, 2012, 24 (1) : 25 –28. |

| [11] | Salguero A, Almanza E, Nivens H. Well-test planing for deepwater wells in high-pressure, high-temperature environments-The Brazil experience[C]. SPE 112959, 2008. |

| [12] | Stomp R J, Fraser G J. Deepwater DST planning and operations from a DP vessel[C]. SPE 90557, 2009. |

| [13] | Etcheverry C F, Claudio R. F. Tigre Maia. Innovative adaptation of subsea test tree successfully tests ultra deep water wells in the Campos Basin[C]. SPE 53945, 1999. |

| [14] | Mogbo O. Deepwater DST design, planning and operations-offshore niger delta experience[C]. SPE 133772, 2010. |

| [15] | Pontes T. Case study:Downhole testing tools for formation evaluation in high-pressure and high-temperature environments[C]. SPE 128965, 2010. |

| [16] | Dick A J, Marcella L. Deepwater subsea controls for completions and interventions[C]. IPTC 17694, 2014. |

| [17] |

徐荣华, 王钦若, 宋亚男. 半潜式海洋平台动力定位控制系统研究现状与进展[J].

南京信息工程大学学报:自然科学版, 2009, 1 (4) : 323 –328.

Xu Ronghua, Wang Qinruo, Song Yanan. Status quo and prospect on dynamic positioning control system of semisubmersible offshore platform[J]. Journal of Nanjing University of Information Science and Technology:Natural Science Edition, 2009, 1 (4) : 323 –328. |

| [18] |

任克忍, 沈大春, 王定亚, 等. 海洋钻井升沉补偿系统技术分析[J].

石油机械, 2009, 37 (9) : 125 –128.

Ren Keren, Shen Dachun, Wang Dingya, et al. Offshore drilling heave compensation system technical analysis[J]. China Petroleum Machinery, 2009, 37 (9) : 125 –128. |

| [19] |

姜浩, 刘衍聪, 张彦廷, 等. 浮式钻井平台钻柱升沉补偿系统研究[J].

中国石油大学学报:自然科学版, 2011, 35 (6) : 122 –126.

Jiang Hao, Liu Yancong, Zhang Yanting, et al. Research on drill string heave compensation system for floating drilling platform[J]. Journal of China University of Petroleum, 2011, 35 (6) : 122 –126. |

| [20] |

林海花, 王言英. 浪流共同作用下隔水管涡激动力响应分析[J].

哈尔滨工程大学学报, 2008, 29 (2) : 121 –125.

Lin Haihua, Wang Yanying. Vortex-induced vibration and dynamic response of marine risers[J]. Journal of Harbin Engineering University, 2008, 29 (2) : 121 –125. |

| [21] |

林海花, 王言英. 波流共同作用下隔水管动力响应非线性分析[J].

船舶力学, 2009, 13 (2) : 189 –195.

Lin Haihua, Wang Yanying. Analysis of nonlinear dynamic responses for marine riser induced by waves and currents[J]. Journal of Ship Mechanics, 2009, 13 (2) : 189 –195. |

| [22] |

孙友义, 陈国明, 畅元江, 等. 超深水隔水管悬挂动力分析与避台风策略探讨[J].

中国海洋平台, 2009, 24 (2) : 29 –32.

Sun Youyi, Chen Guoming, Chang Yuanjiang, et al. Hang-off dynamic analysis and the discuss of typhoonavoidance steategy for ultre-deepwater drilling risers[J]. China Offshore Platform, 2009, 24 (2) : 29 –32. |

| [23] |

张炜, 高德利. 深水钻井隔水管脱开模式下纵向动态行为研究[J].

石油钻探技术, 2010, 38 (4) : 7 –9.

Zhang Wei, Gao Deli. Research on the dynamic behavior of riser in deepwater drilling under the condition of disconnection mode[J]. Petroleum Drilling Techniques, 2010, 38 (4) : 7 –9. |

| [24] |

畅元江, 陈国明, 孙友义, 等. 基于波浪谱与钻井船RAO的钻井船运动模拟[J].

系统仿真学报, 2009, 21 (5) : 1310 –1313.

Chang Yuanjiang, Chen Guoming, Sun Youyi, et al. Vessel motion simulation based on wave spectrum and drilling vessel RAO[J]. Journal of System Simulation, 2009, 21 (5) : 1310 –1313. |

| [25] | Burke B G. The analysis of drilling vessel motions in a Random Sea, Riser[C]. Houston, Texas:Offsore Technology Conference, 1970. |

| [26] | 韩春杰.深水平台钻井钻柱耦合振动及模拟分析[D].大庆:大庆石油学院, 2010 http://cdmd.cnki.com.cn/article/cdmd-10220-2010156044.htm |

| [27] |

高宝奎, 高德利. 高温高压井测试油管轴向力的计算方法及其应用[J].

石油大学学报:自然科学版, 2002, 26 (6) : 39 –41.

Gao Baokui, Gao Deli. A new method for testing tubing axial load in hightemperature and highpressure wells[J]. Journal of the University of Petroleum, China, 2002, 26 (6) : 39 –41. |

| [28] |

窦益华, 张福祥. 高温高压深井试油井下管柱力学分析及其应用[J].

钻采工艺, 2007, 30 (5) : 17 –20.

Dou Yihua, Zhang Fuxiang. Mechanical analysis of well testing down-hole string in deep well with hthp and its application[J]. Drilling & Production Technology, 2007, 30 (5) : 17 –20. |

| [29] |

李子丰, 蔡雨田, 李冬梅, 等. 地层测试管柱力学分析[J].

石油学报, 2011, 32 (4) : 709 –716.

Li Zifeng, Cai Yutian, Li Dongmei, et al. Mechanical analysis of pipe string in formation testing[J]. Acta Petrolei Sinica, 2011, 32 (4) : 709 –716. |

2015, Vol. 37

2015, Vol. 37