目前有杆抽油系统的故障诊断技术主要是联合运用力学模型分析方法与人工智能方法[1-8],即先根据地面示功图,通过有杆抽油系统力学模型得到泵功图,再以正常样本和尽可能多类型故障样本的泵功图作为训练集,训练出相应模型后再对各样本进行故障诊断。这类方法均存在两个方面的问题:一是有杆抽油系统是一个机电液耦合的复杂非线性系统,边界条件和阻尼系数很难准确确定,进而很难精确建立和求解该系统的力学模型;二是有杆抽油系统具有样本量大、平稳状态多、类别不均衡的特点,使训练集中缺少多类型的故障样本,尤其是严重故障的样本,而严重故障的准确、实时诊断对于有杆抽油系统意义重大。

在前期研究中[9-10],作者针对有杆抽油系统的特点及其故障诊断目前存在的问题,提出了基于示功图的有杆抽油系统故障递阶诊断法,分为故障分辨和故障识别两个阶段,并对故障分辨进行了详细研究。本文将进一步对有杆抽油系统故障递阶诊断的故障识别进行研究。在故障识别阶段,从故障机理入手,以故障分辨为基础,将统计理论与搜索树结合在一起,提出基于地面示功图的有杆抽油系统示功图故障识别的搜索树方法,对故障样本进行故障类型的详细识别。

1 有杆抽油系统故障识别的搜索树法所谓典型示功图是指某一因素十分明显,其示功图形状代表了该因素影响下的基本特征,因此典型示功图分析是示功图分析的基础[11-13]。主要的典型示功图包括:正常、上碰挂、下碰泵、油稠、油井结蜡、管线堵摩阻大、气锁、抽油杆断脱、泵卡死、游动凡尔失灵、固定凡尔失灵、连抽带喷、游动凡尔关闭迟缓、柱塞脱出工作筒、油管漏失、游动凡尔漏失、供液不足、固定凡尔漏失、气体影响、固定和游动凡尔同时漏失、惯性载荷大、油井出砂、二级振动、振动过大。为节省篇幅,省略上述示功图详细的故障机理分析。

在图论中,树是任意两个顶点间有且只有一条路径的图[14-20]。或者说,只要没有回路的连通图就是树。森林是指互相不交并树的集合。在一棵树中可以指定一个特殊的节点:根。有一个根的树叫做有根树。有根树中的节点可以根据到根的距离分层。一颗有根数的层数叫做这棵树的高度。节点最多的那一层的节点数叫做这棵树的宽度。对于有根树,每条边都有一个特殊的方向:指向根节点的方向,或者说上一层的方向。一条边的两个端点中,靠近根的那个节点叫做另一个节点的父节点,相反的,距离根比较远的那个节点叫做另一个节点的子节点。父亲方向的所有节点都叫做这个节点的祖先,儿子方向的所有节点都叫做这个节点的子孙。没有子节点的子节点叫做叶节点。由于到根的路径只有一条,根节点以外的节点的父节点永远只有一个,祖先就是这个点到根的路径上的所有节点。另外,以一个节点为根的树是指包括这个节点和其所有子孙,并以这个节点为根的树。由于一般不需要这以外的子树,每一个节点也可以对应到一个以其为根的树,一个节点的子树通常也是指以这个节点的子节点为根的树。

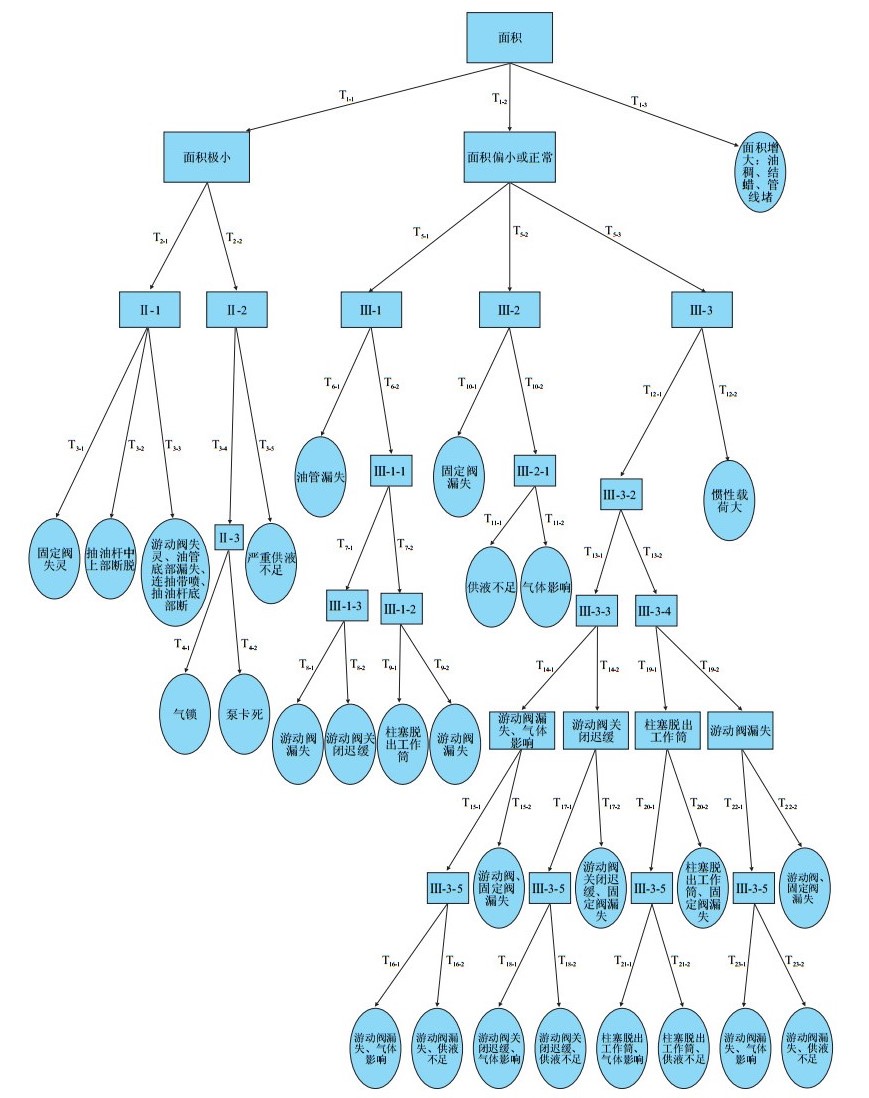

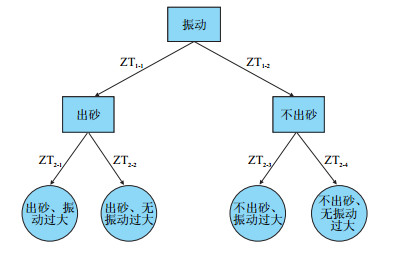

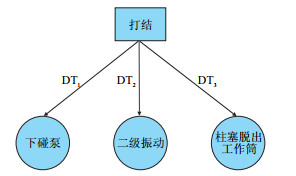

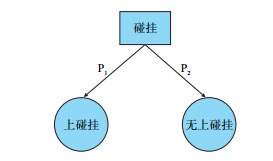

本文采用正向推理、图搜索方式建立搜索树[8-13],即从已知事实出发,通过规则或条件求得结论。通过对各种典型示功图及有杆抽油系统故障机理进行仔细研究分析,将所有故障分为4大类:面积变化类、打结类、振动类、碰挂类,其中面积变化类又分为3类:面积增大类、面积极小类、面积偏小或正常类,各搜索树如图 1至图 4所示。根据相应的搜索树编制了有杆抽油系统故障诊断系统的故障识别模块。

|

| 图1 面积类故障搜索树 Fig. 1 Search tree of area fault |

|

| 图2 振动类故障搜索树 Fig. 2 Search tree of vibration fault |

|

| 图3 打结类故障搜索树 Fig. 3 Search tree of knotfault |

|

| 图4 碰挂类故障搜索树 Fig. 4 Search tree of touch and hook fault |

图 1为面积变化类搜索树,其中:

T1−1 —面积≤ε1b面积,设:

面积的正常区域为[b面积,a面积];

T1−2 —ε1b面积 < 面积 < a面积;

T1−3 —面积≥a面积;

最大载荷的正常区域为[b最大载荷,a最大载荷];

最小载荷的正常区域为[b最小载荷,a最小载荷],

Z 最大载荷=0.5(a最大载荷 − b最大载荷),

Z 最小载荷=0.5(a最小载荷 − b最小载荷);

T3−2 —最小载荷≤ε3b最小载荷;

T3−3 —ε3b最小载荷 < 最小载荷 < ξa最小载荷;

T3−4 — B点不正常;

T3−5 — B点正常;

T4−1 — FD是凸函数;

T4−2 — FD不是凸函数;

T5−1 — B点或F点位置异常,D点正常;

T5−2 — D点位置异常、B点正常;

T5−3 — B、D点位置异常;

T6−1 —示功图是平行四边形;

T6−2 —示功图不是平行四边形;

T7−1 — F点不异常;

T7−2 — F点异常;

T8−1 — EB是凹函数;

T8−2 — EB不是凹函数;

T9−1 — BF是凹函数;

T9−2 — BF不是凹函数;

T10−1 — FD是凹函数;

T10−2 — FD不是凹函数;

T11−1 — FD不是圆弧;

T11−2 — FD是圆弧;

T12−1 —示功图是平行四边形;

T12−2 —示功图不是平行四边形;

T13−1 — F点载荷≥bF点载荷,设:

F点载荷的正常区域为[bF点载荷,aF点载荷];

T13−2 — F点载荷 < bF点载荷;

T14−1 — EB不是凹函数;

T14−2 — EB是凹函数;

T15−1 — FD是凹函数;

T15−2 — FD不是凹函数;

T16−1 — FD是圆弧;

T16−2 — FD不是圆弧;

T17−1 — FD是凹函数;

T17−2 — FD不是凹函数;

T18−1 — FD是圆弧;

T18−2 — FD不是圆弧;

T19−1 — BF是凹函数;

T19−2 — BF不是凹函数;

T20−1 — FD是凹函数;

T20−2 — FD不是凹函数;

T21−1 — FD是圆弧;

T21−2 — FD不是圆弧;

T22−1 — FD是凹函数;

T22−2 — FD不是凹函数;

T23−1 — FD是圆弧;

T23−2 — FD不是圆弧。

图 2振动类故障搜索树,其中:

ZT1−1 —5个载荷变化量均进入故障区域;

ZT1−2 —5个载荷变化量未全部进入故障区域;

ZT2−1 — BF间有振动;

ZT2−2 — BF间没有振动;

ZT2−3 — BF间有振动;

ZT2−4 — BF间没有振动。

图 3是打结类故障搜索树,其中:

DT1 —打结点的位移小于总位移的1/4;

DT2 —打结点的位移大于总位移的3/4并且F点的载荷大于载荷中值;

DT3 —打结点的位移大于总位移的3/4并且F点的载荷小于载荷中值。

图 4是碰挂类故障搜索树。其中:

P1 —最大载荷大于a最大载荷且最大载荷点在F点附近,设:

最大载荷的正常区域为[b最大载荷,a最大载荷];

P2 —不满足P1规则

(1) 上述规则中,ε1、ε2、ε3为小于1的小值,ξ大于1。由于抽油杆的力学特性及油田的现场测试仪器的精密性等条件的限制,文中所述的凹函数、圆弧、平行四边形等并不是数学意义上严格的定义,本文采用的定义如下:

定义1 由地面示功图上E、B、F、D等4点坐标计算出的4点连线的斜率,如果EB和FD、BF和DE的斜率差在一个极小值范围内,则称该示功图是平行四边形;

定义2 设f (x)为由多点拟合而成的曲线,将f (x)的两端点连一直线,曲线中的点距离直线的距离最远的5个点都在下侧,则称f (x)是凸函数;

定义3 设f (x)为由多点拟合而成的曲线,将f (x)的两端点连一直线,曲线中的点距离直线的距离最远的5个点都在上侧,则称f (x)是凹函数;

定义4 设f (x)为由多点拟合而成曲线,将f (x)的两端点I、J连一直线,曲线中的点距离该直线距离最远的点记为H,IH和HJ均为凸函数,则称f (x)是圆弧;

定义5 由地面示功图上B、F间的点拟合成一条直线,若B、F间距离该直线最远的3个点,位移是依次递增,而距离是依次递减的,则称BF间有振动。

(2) 由于油稠、油井结蜡、管线堵摩阻大3种故障的示功图特征类似,在搜索树中未将其进一步分类,需根据油井实时生产状况进行判断。游动阀失灵、油管底部漏失、连抽带喷、抽油杆底部断脱4种故障的示功图也特征类似,且这4种故障均是极其严重的故障,均需立即停止生产进行处理,进一步区分意义不大,因而在搜索树中也未将其进一步分类。

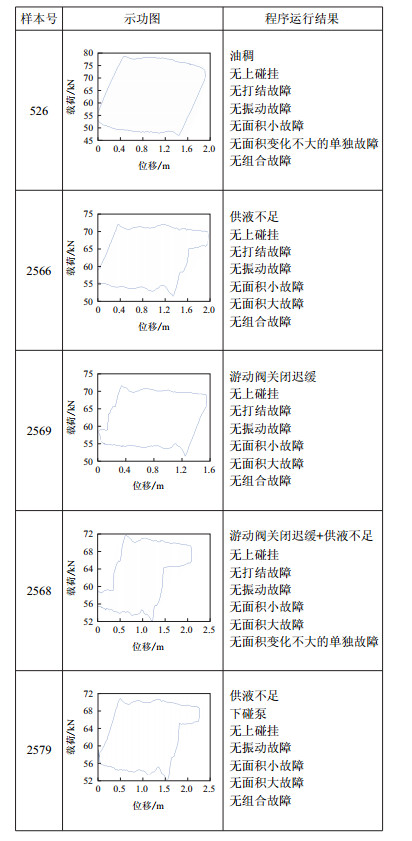

2 算例以文献[5]中江苏油田李堡14井的数据为实例进行故障识别。采用有杆抽油系统故障识别的搜索树法,将文献[5]故障分辨结果为故障的样本进行故障识别。图 5的故障样本为李堡14井的实测示功图数据。

|

| 图5 实测示功图故障识别结果 Fig. 5 Fault identification of measured dynamometer |

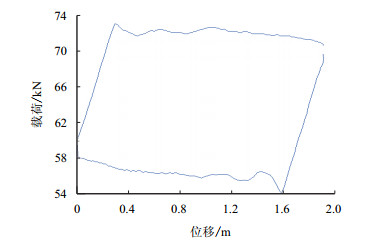

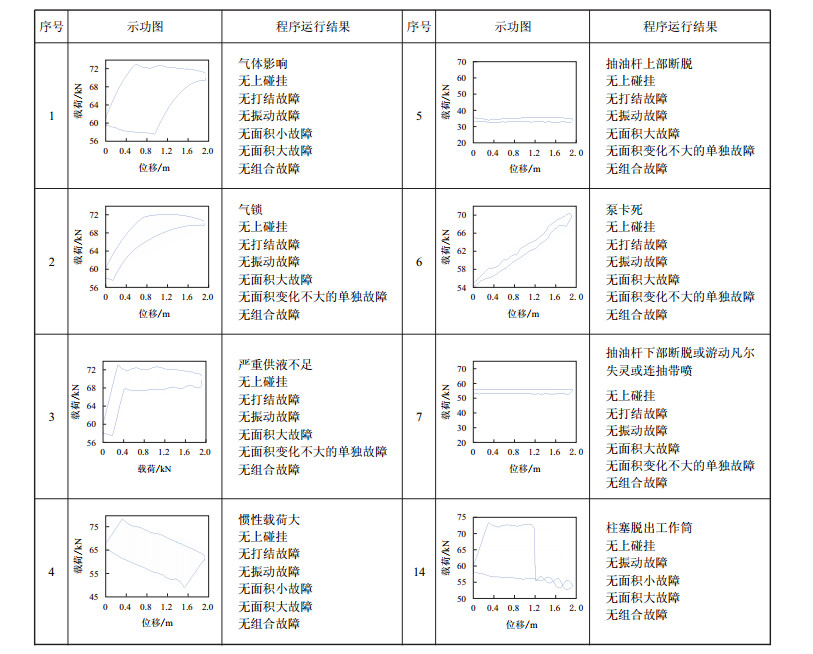

由于一口实际油井不可能出现所有的故障,为了进一步详细验证本文方法,随机选取李堡14井的一正常样本(样本4 202,见图 6)为蓝本,通过联合运用Autocad、ANSYS、Excel和Rhinoceros Evaluation软件进行相应处理,得到其他典型故障类型,如图 7所示,它们故障分辨的结果均为故障样本。

|

| 图6 样本4202的示功图 Fig. 6 Dynameter of sample 4202 |

|

| 图7 技术生成的典型故障示功图识别结果 Fig. 7 Identification of technology produced fault |

由图 5可知,李堡14井抽油杆系统现有的故障,包括油稠、供液不足、下碰泵、游动阀关闭迟缓,其中游动阀关闭迟缓和下碰泵、供液不足和游动阀关闭迟缓是组合故障。对于上述现有的故障,本文的搜索树方法均能有效的识别。

由图 7可知,对其他典型故障也可以进行准确的故障识别,并已经基本遍历整个搜索树。上述结果表明故障识别搜索树方法无论对单个故障,还是组合故障,都可以进行准确的识别。

3 结论(1) 抽油系统诊断技术的提高和改善是采油井稳产、长寿和科学管理的重要手段,也是国内外相关研究人员一直致力于的一个重要课题。由于抽油系统的复杂性,至今都没有一个完全有效的手段来对有杆抽油系统进行故障诊断。

(2) 基于示功图的有杆抽油系统故障递阶诊断法正是针对有杆抽油系统的特点及其故障诊断目前存在的问题提出的。在其第二阶段故障识别阶段,从故障机理入手,总结各种典型故障示功图的主要特征,在故障分辨的基础上,将正常(或平稳状态)样本的统计信息与搜索树相结合,建立起基于地面示功图的有杆抽油系统故障识别的搜索树法,对故障样本进行故障类型的详细识别。它不需要建立和求解有杆抽油系统力学模型,也不存在训练集问题。

(3) 对于李堡14井现有的单个故障和组合故障,本文的搜索树方法均能有效识别。对于技术生成的其他多种典型故障,包括严重故障,本文的搜索树方法均能进行准确的故障识别,进一步验证了该方法的有效性。

| [1] | Waggoner J R, Mansure A J. Development of the downhole dynamometer databse[C]. SPE 60768, 2000. |

| [2] | Mccoy J N, Jennings J W, Capps K S, et al. Simplified computer-aided analysis of electrical current in motors used for beam pumping systems[C]. SPE 25447, 1993. |

| [3] | Corea J F. Intelligent distributed management system for automated wells:Experience and results[C]. SPE 84255, 2003. |

| [4] | Dallag M M. Intelligent integrated dynamic surveillance tool improves field-management practices[C]. SPE 99555, 2006. |

| [5] | Cerqueira J F, Correa J F, Bittencourt A C. Development of an intelligent distributed management system for automated wells[C]. SPE 77609, 2002. |

| [6] | Zhang Shirong, Tang Yuling. Indirect measurement of dynamometer card of pumping unit[C]. The 7th World Congress on Intelligent Control and Automation, 2008, 4952-4955. |

| [7] | Li Hongsheng, Wang Yu, Ding Yongzhong, et al. Implemention of network-computing and NN based remote real-time oil well monitoring system[C]. 2005 International Conference on Neural Networks and Brain, 2005. |

| [8] | Scott W L, Elton J S, Albert S G. Total down stroke friction from downhole dynamometer analysis[C]. SPE 67274, 2001. |

| [9] |

梁华. 有杆抽油系统故障递阶诊断的故障分辨研究[J].

西南石油大学学报:自然科学版, 2014, 36 (5) : 169 –175.

Liang Hua. Fault hierarchical diagnosis of rod pumping system based on fault distinguish[J]. Journa of Southwest Petroleum University:Science & Technology Edition, 2014, 36 (5) : 169 –175. |

| [10] | Liang Hua, Li Xunming. Accurate extraction of valve opening and closing points based on the physical meaning of surface dynamometercard[J]. Petroleum Exploration and Development, 2011 : 65 –71. |

| [11] | 张强, 许少华. 智能动态诊断模型及在示功图识别中的应用[J]. 计算机工程与应用, 2009, 45 (4) : 215 –217. |

| [12] | De Lima, Guedes, Sliva. Application of Fourier Descriptors and Pearson Correlation for Fault Detection in Sucker Rod Pumping System[C]. IEEE Conference on Emerging Technologies and Factory Automation, 2009. https://www.researchgate.net/publication/224087216_Application_of_Fourier_Descriptors_and_Pearson_Correlation_for_fault_detection_in_Sucker_Rod_Pumping_System |

| [13] | Seol J M, Kim S W. Collision-resilient multi-state query tee protocol for fast RFID tag identification[C]. International Conference on Computational Intelligence and Security, 2006. |

| [14] | 李世煜, 冯全源. 分层深度搜索树型RFID防碰撞算法设计[J]. 计算机工程与应用, 2009, 45 (11) : 82 –84. |

| [15] | Suzuki Y, Thompson S, Kagami S. High-speed planning and reducing memory usage of a precomputed search tree using pruning[J]. Intelligent Robots and Systems, 2009 . |

| [16] | Herman T, Masuzawa T. A stabilizing search tree with availability properties[C]. The 5th International Symposium on Autonomous Decentralized Systems, 2001. |

| [17] | Pushpa S, Vinod P, Maple C. Creating a forest of binary search trees for a multiprocessor system[C]. International Symposium on Parallel Computing in Electrical Engineering, 2006. |

| [18] | Thwin M T, Quah T S. Application of neural network for predicting software development faults using objectoriented design metrics[C]. The 9th International Conference on Neural Information Processing, 2002. |

| [19] | Tan S C, Lim C P. Condition monitoring and fault prediction via an adaptive neural network[C]. 2000 Annual International Technical Conference of IEEE, 2000. |

| [20] | Taghi M K, Naeem S. Tree-based software quality estimation models for fault prediction[C]. The 8th IEEE Symposium on Software Metrics, 2002. |

2015, Vol. 37

2015, Vol. 37