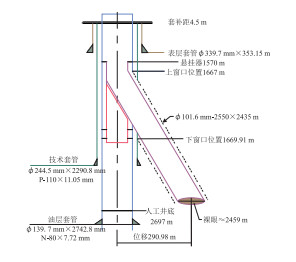

油田中后期为完善各构造块区采注井网,挖掘油藏潜力,提高油气产量,需要对油气产层分布作精细划分,以便实现低成本开发剩余油气藏。目前,各大油田开发剩余油气藏的主要措施有:重复压裂、打侧钻井(大位移侧钻井和侧钻水平井)、加密井和调整井[1]。据文献资料统计,国内各油田双层套管侧钻井数量正不断增加,一次性开窗获得的成功率仅为50%[2-5]。主要原因是对双层套管开窗侧钻的特殊性认识不足所致。这种特殊性主要体现为双层套管组合形式、壁厚总量大、钢级和强度高。因此,针对双层套管侧钻井的结构特点,立项专题研究,完善侧钻配套技术体系很有必要。文25侧61井为中原油田东濮凹陷中央隆起带文留构造剩余油藏挖潜井,根据该井的客观地质条件和井身结构及轨迹设计与控制技术要求,决定实施双层套管开窗侧钻技术。该井井身结构设计如图 1所示。开窗点处井斜达37°,且油层套管固井无扶正器,油层套管在技术套管中不居中并偏离技术套管,根据该井套管数据及井史资料可知,开窗点处两层套管最大间隙达82 mm,是国内开窗井斜最大的一口双层套管侧钻井。同时,开窗点处油层套管+技术套管组合是一种很特殊的“内软外硬”型的双层套管开窗侧钻井。针对该井的客观条件,设计了新型双层套管高效快速分叉导向式开窗工具,对该双层套管井窗口形成机理进行了现场跟踪调研和静动态仿真,在此基础上进一步阐述了实现双层套管高效侧钻的技术途径,并对侧钻市场的后续发展有重要的借鉴意义[6-9]。

|

| 图1 文25侧61井井身结构设计 Fig. 1 The wellbore configuration design of Well Wen25Ce61 |

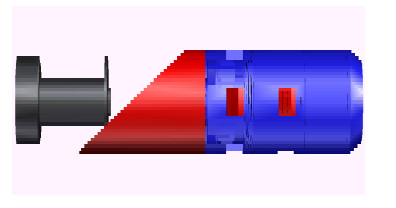

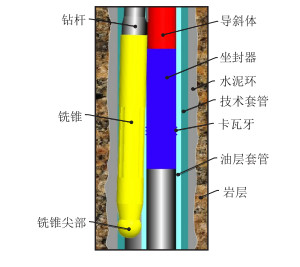

新型双层套管高效快速分叉导向式开窗工具包括双层套管开窗导向器总成和开窗钻头,双层套管开窗导向器总成由导斜体和坐封器构成,开窗钻头又包括加长加强型铣锥和双切削刃强侧切开窗钻头。

1.1 双层套管开窗导向器总成导向器总成由导斜体和坐封器构成,如图 2所示。其中导斜体为双角度复合斜面(3.5°斜面本体与4.0°硬质合金粉末复合斜面,两斜面相交于导斜体中心线),保证有较大的分叉角,进一步提高双层套管开窗侧钻的分叉速度,用以实现快速分叉;以其有效长度L(导斜体斜面顶部至坐封器上卡瓦的长度)大于外层套管下窗口位置为设计依据,防止开窗钻头在切削内层套管的过程中损伤卡瓦牙使坐封器松动而落井。坐封器采用全液压驱动、三缸联动加压、双卡瓦、泥浆非循环坐封结构,有效工作压力20~25 MPa,坐封力可达30~45 t,能承受较大的轴向载荷和周向载荷,在剧烈振动下钻进切削套管不会松动,可确保侧钻井整个施工过程斜向器总成稳定可靠。

|

| 图2 双层套管开窗导向器总成 Fig. 2 Dual casing sidetracking whipstock assembly |

导向器总成的最大外径,应根据油层套管的内径来选择,原则上导向器总成的最大外径应小于套管内径6~12 mm,即套管与导向器总成之间的间隙为3~6 mm。导斜体斜面硬度应远大于套管硬度,可达HRC55以上。表面过软则窗口分叉角小,侧钻不出去顺老井眼走的几率较高。常用的ϕ139.70 mm套管内径在ϕ118.62~ϕ124.26 mm,根据上述原则,导向器总成最大外径为ϕ112.00~ϕ118.00 mm。

若导斜体斜面过长,则开窗工作量较大;若斜面过短,窗口长度不足,在钻进和完井过程中有可能挂擦入井工具[10]。根据要求,导斜体的导角β一般为2.5°~4.0°,则斜面长度L0为

| $ {L_0} = \frac{{{D_0}-{L_{顶宽}}}}{{\sin \beta }} $ | (1) |

对于双角度复合斜面导斜体,其导角β由3.5°和4.0°两个角度构成,则斜面长度L0为

| $ {L_0} = \frac{{{D_0}-2{L_{顶宽}}}}{{2\sin 3.5}} + \frac{{{D_0}}}{{2\sin 4}} $ | (2) |

式中:

L0 —斜面长度,mm;

D0 —导斜体最大外径,mm;

L 顶宽 —导斜体斜面顶部厚度,mm,对ϕ139.7 mm套管而言,L顶宽=6 mm;

β—导斜体导角,(°),考虑导斜体斜面在开窗过程中有不同程度的磨损,因此双角度复合斜面导斜体导角β在窗口计算过程中取3.5°。

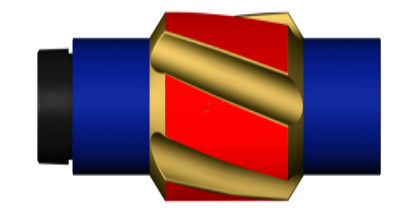

1.2 加长加强型铣锥常规开窗铣锥(指单层套管开窗所用铣锥)受损最严重的部位是铣锥球头和铣锥柱面与锥面过渡的肩部,要想提高双层套管开窗的效率和成功率,就必须强化常规开窗铣锥头部和肩部的设计(如图 3所示):(1)增大铣锥球头直径至100 mm;(2)将铣锥上部第二级柱形本体长度加长200 mm(整体长1.2 m),这样既增强了铣锥过双层套管间隙的能力又降低了窗口轨迹的曲率。(3)采用等磨损和等切削原则布齿、齿面结构优化设计和复合超硬材质牙齿,能较好地适应开窗过程的非对称性、非稳定性和形态随机性所形成的断续切削工况,同时增强了抗冲击能力;可实现整个开窗过程的快速切削,进一步提高开窗效率。

|

| 图3 常规铣锥与加长加强型铣锥 Fig. 3 Normal milling taper and specially lengthened milling taper |

双切削刃强侧切开窗钻头(图 4)的轮廓采用抛物线型曲面轮廓、短保径齿,提供锋利的切削刃,在预开窗口处有较强的侧向切削能力;巴拉斯和异型复合超硬材质切削刃高低布齿结构,增强钻头既切金属又切岩石的能力,交错布齿规律有较好的覆盖率[11];可有效防止顺双层套管间隙窜走侧钻不出去的可能性。

|

| 图4 双切削刃强侧切开窗钻头 Fig. 4 Double cutting edge and strong lateral cutting ability of sidetracking bit |

螺旋支撑短节(图 5)在开窗钻头出窗口过程中起支撑作用,进一步增强侧切能力,实现快速分叉。同时,又防止窗口形成过程中开窗钻头根部过度切削内层套管使坐封器松动而导致开窗失败。

|

| 图5 螺旋支撑短节 Fig. 5 The spiral support pipe nipple |

对于窗口长度,应能满足钻具、测井工具、套管顺利通过窗口无挂、阻现象,因此,窗口不能过短,防止起下钻具及下套管过程中在窗口受阻。所以,要求窗口长度应适中,如图 6所示,根据几何相似三角形性质[12],双层套管窗口理论长度Lt的计算公式为

|

| 图6 双层套管开窗结构示意图 Fig. 6 Dual casing sidetracking architecture cartogram |

| $ {L_{\rm{t}}} = \frac{{{D_2} - {d_1}}}{{2\tan \beta }} + \frac{{{D_3}}}{{\sin \beta }} $ | (3) |

式中:

D2 —技术套管外径,m;

D3 —铣锥最大外径,m;

d1 —油层套管内径,m。

为了在双层套管开窗侧钻现场施工作业中合理的施加钻压和转速,必须准确判断开窗过程中开窗钻头所处的位置。双层套管开窗过程有5个关键位置:(1)铣锥接触油层套管并遇阻;(2)铣锥头部出油层套管并接触技术套管内壁;(3)铣锥头部二分之一出油层套管并接触技术套管内壁,即“上死点”位置;(4)铣锥头部二分之一出技术套管,即“下死点”位置;(5)铣锥头部最大外径出技术套管外壁并形成了完整的窗口,即下窗口位置。以上这5个关键开窗位置的参数计算见表 1[13]。

| 表1 双层套管开窗位置参数计算公式 Table 1 Positional parameter calculation formula of dual casing sidetracking |

文25侧61井油层套管水泥返高1 600 m,根据老井固井质量,避开双层套管接箍,优选开窗位置:1 667 m,窗口形成方位:0°(井眼高边)。

开窗钻具组合:ϕ118 mm复式铣锥+ϕ89 mm加重钻杆12根+ϕ73 mm钻杆。当铣锥尖部下到遇阻点后,开泵循环,磨铣钻进。钻井液性能:密度1.25 g/cm3,塑性黏度25 mPa·s,pH值9。钻进参数:钻压0.2 t、转速80 r/min,钻进0.2 m后逐渐加大钻压(1~3 t)开窗,开至井深1 675 m后根据返出铁屑和岩屑分析,已经成功开出油层套管与技术套管并钻入地层,上提方钻杆进行修窗作业共5次,第6次发现下放深度与钻进深度不一致,钻压0.5 t、转速80 r/min修整窗口时忽然放空;后接单根探底,探至1 900 m遇阻,低钻压、低转速启动转盘,转盘负荷很大,打倒车现象严重,判断为导向器总成松动落井。

该井双层套管开窗窗口形成的总长度大约在4 m左右(主要取决于导斜体被切削量的大小),而常规套管开窗工具斜向器的有效长度2.9 m,开窗处油层套管N80与技术套管P110组合是一种很特殊的“内软外硬”,当内层套管开透后,铣锥钻头的尖部处于双层套管的空隙中,无支撑并且已损伤,再次切削更硬的外层套管其阻力增大,切削速度大幅度降低,迫使铣锥钻头过量切削导斜体本体和较软的内层套管(如图 7所示),当内层套管被切破至斜向器的有效长度2.9 m时,坐封器上卡瓦牙失去约束或被损伤而松动导致导向器总成落井。

|

| 图7 文25侧61井窗口仿真示意图 Fig. 7 Window imitation cartogram of Well Wen25Ce61 |

选用新型双层套管高效快速分叉导向式开窗工具对文25侧61井进行第二次开窗作业,第二次开窗点井深h=1 659 m,开窗方位为90°(原开窗方位为0°,这样避开了油层套管不居中的情况)。套管与工具参数:D1=139.7 mm,d1=124.3 mm,D2=244.5 mm,d2=222.4 mm,D3=118.0 mm,d3=100.0 mm,β=3.5°。

将数据代入式(3),计算得文25侧61井窗口的理论长度Lt=2.915 m。

文25侧61井双层套管开窗关键位置参数计算结果见表 2。

| 表2 文25侧61井双层套管开窗位置计算参数 Table 2 Positional calculation parameter of dual casing sidetracking of Well Wen25Ce61 |

下入新型双层套管开窗斜向器总成至1 659 m并坐封牢固,即可下入开窗钻具组合开窗。

第一趟钻具组合:ϕ118加长加强型铣锥+ϕ114 mm螺旋支撑短节+ϕ89 mm加重钻杆+ϕ73 mm钻杆。(1)当铣锥尖部下至遇阻点后,采用0.5~1.0 t低钻压,40~60 r/min低转速钻进0.4 m;(2)钻压增加至2.0 t,转速增加至65~75 r/min左右,继续钻进1.2 m;(3)增加钻压至3.0 t,继续钻进2.5 m,起钻更换钻具。

第二趟钻具组合:ϕ118 mm双切削刃强侧切开窗钻头+ϕ114 mm螺旋支撑短节+ϕ89 mm加重钻杆+ϕ73 mm钻杆。(1)钻压2.0 t,转速70 r/min,排量7 L/s,泵压17 MPa,强行侧切技术套管钻入地层至4.1 m;(2)钻压0~0.5 t,转速80 r/min上提下放修整窗口,直至上提下放窗口无挂卡为止;(3)为避免窗口处磁干扰,为下部井段定向创造条件[14],采用3~5.0 t钻压,70 r/min转速继续钻进至6.4 m。根据砂样分析,窗口形成获得成功。目前,该井已完井投产。

4 结论(1) 首次应用新型双层套管高效快速分叉导向式开窗工具对文25侧61井进行双层套管开窗作业并获得成功,开窗处井斜达36°,是国内开窗侧钻成功井斜最大套管组合特殊的一口双层套管侧钻井。

(2) 新型双层套管高效快速分叉导向式开窗工具导向器总成的有效长度,可有效防止开窗钻头在窗口形成过程中损伤坐封器卡瓦牙;导斜面的双角度复合结构和超硬强化处理,确保窗口形成有较大的分叉角,进一步提高双层套管开窗侧钻的分叉速度,用以实现快速分叉。

(3) 双切削刃强侧切开窗钻头在预开窗口处有较强的侧向切削能力,巴拉斯和异型复合超硬材质切削刃高低布齿结构,实现了钻头既切金属又切岩石的双作用功能。

(4) 开窗钻头与支撑短节组合,支撑短节起支撑作用,可有效防止开窗钻头损伤内层套管伤及卡瓦牙致使坐封器松动落井,以及顺老套管窜走侧钻不出去的可能性。

| [1] | 冯文荣, 张德荣. 小井眼侧钻关键技术[J]. 西部探矿工程, 2008 (11) : 82 –84. |

| [2] | 王龙, 李雪梅, 赵耀先. 双层套管开窗技术的探讨与应用[J]. 石油钻采工艺, 2003, 25 (4) : 39 –40. |

| [3] |

袁小波, 刘易思, 陈怀高. 魏城2-1井双层高强度套管开窗工艺技术[J].

钻采工艺, 2003, 26 (5) : 9 –10.

Yuan Xiaobo, Liu Yisi, Chen Huaigao. The technology of casing windows in two story high strength casings in well Weicheng 2-1[J]. Drilling & Production Technology, 2003, 26 (5) : 9 –10. |

| [4] | 李群山, 靳树忠, 王丽娟, 等. 双层套管开窗侧钻水平井钻井技术[J]. 石油钻探技术, 2001, 29 (2) : 26 –27. |

| [5] |

黄立新. DK68C井双层套管开窗施工工艺[J].

钻采工艺, 2002, 25 (2) : 14 –16.

Huang Lixin. Technology of bilayer casing windows in the well DK68C[J]. Drilling & Production Technology, 2002, 25 (2) : 14 –16. |

| [6] | Stokley C O D, Seale R. Development of an open hole sidetracking system[C]. SPE 59201, 2000. |

| [7] | Broussard A N, Templeton G W, Travis D. Whipstockand-inflatable packer combination decreases openhole sidetracking costs in central arkansas[C]. SPE 123577, 2009.1 |

| [8] | Campbell J M, Gregurek P, Swadi S, et al. New tools and procedures increase reliability of openhole sidetrack operations[C]. SPE 148904, 2011. |

| [9] | Childers, R D, Miller G C. PCD technology advances sidetracking capabilities[C]. SPE 59185, 2000. |

| [10] |

闫友勇, 雷宇, 屈志平, 等. 双层套管开窗关键技术应用[J].

石油钻采工艺, 2012, 34 (3) : 115 –118.

Yan Youyong, Lei Yu, Qu Zhiping, et al. Application of dual casing sidetracking technique[J]. Oil Drilling & Production Technology, 2012, 34 (3) : 115 –118. |

| [11] | Khalid N, Omar A AI-Faraj, Naser A A, et al. Open hole sidetrack:A transformation in drilling dual lateral khuff reservoir gas wells in the kingdom of saudi arabia[C]. SPE 126055, 2009. |

| [12] |

鲁港. 限定井眼方向待钻轨道设计的代数法[J].

西南石油大学学报:自然科学版, 2009, 31 (5) : 158 –162.

Lu Gang. An algebraic method of borehole trajectory design with defined borehole direction[J]. Journal of Southwest Petroleum University:Science & Technology Edition, 2009, 31 (5) : 158 –162. |

| [13] |

张德荣, 孔春岩, 刘春林. 双层套管开窗工艺设计[J].

钻采工艺, 2013, 36 (2) : 30 –33.

Zhang Derong, Kong Chunyan, Liu Chunlin. Research on dual casing sidetracking technology[J]. Drilling & Production Technology, 2013, 36 (2) : 30 –33. |

| [14] |

于天忠, 喻晨, 叶双江, 等. 辽河油田双底鱼骨井设计与实施[J].

西南石油大学学报:自然科学版, 2011, 33 (1) : 135 –138.

Yu Tianzhong, Yu Chen, Ye Shuangjiang, et al. Design and implementation of two-bottom herringbone well in LIAOHE Oilfield[J]. Journal of Southwest Petroleum University:Science & Technology Edition, 2011, 33 (1) : 135 –138. |

2015, Vol. 37

2015, Vol. 37