2. 中国石化中原油田分公司, 河南 濮阳 457000;

3. 中海福建天然气有限责任公司, 福建 福州 350000

2. Sinopec Zhongyuan Oilfield, Puyang, Henan 457000, China;

3. CNOOC Fujian LNG Co., Ltd, Fuzhou, Fujian 350000, China

随着经济的快速增长, 中国对天然气的需求不断提高, 而新探明的气田大部分含有H2S, 采出的原料气进行脱硫净化处理后方能使用。川内某高含硫天然气净化厂原料气年处理能力达到120×108 m3, 硫磺年回收能力为240×104 t, 目前居国内首位, 是中国川气东送工程的主供气源[1]。该高含硫天然气净化厂原料气压力超过8.0 MPa, 原料气中H2S 平均含量为14%(体积分数, 下同), CO2 平均含量为8%, 有机硫含量约为340.6 mg/m3, 属于高含硫天然气[2]。对于高含硫天然气净化厂, 目前主要采用醇胺法脱硫工艺对原料天然气酸性组分进行脱除, 同时配套设置有脱水、硫磺回收及尾气处理工艺。在整个工艺过程中, 介质组成及温度压力等工况条件变化较大, CO2-H2S-H2O、R2NH-H2S-CO2-H2O、高温硫化、热稳定性盐、污染杂质等可能引起金属管线设备发生局部腐蚀、全面腐蚀、垢下腐蚀、冲刷腐蚀等, 最终导致脱硫、脱水、硫磺回收、尾气处理各个单元发生“跑、冒、滴、漏”现象, 对整个净化厂的安全平稳生产构成严重的威胁[3-6]。由于该高含硫天然气净化厂处理的原料天然气中酸性组分含量和处理规模都在国内居首位, 在腐蚀监测和防护方面可以借鉴的工程经验较少, 管线设备的腐蚀状态值得高度关注, 对其腐蚀规律进行分析和总结研究, 以便针对性地开展腐蚀与防护工作, 同时也为其他高含硫气田天然气净化设备的腐蚀控制提供借鉴。

1 净化工艺及腐蚀监测点分布该高含硫气田净化厂包含6 个联合, 12 套并列装置系列, 全部采用湿法脱硫工艺, 每个系列分别设置有脱硫、脱水、硫磺回收、尾气处理和酸水汽提5 个单元。净化后的产品天然气达到国家GB 17820—2012《天然气》二类气指标, 副产品硫磺达到GB 2449—2006《工业硫磺》一等品质量标准[7]。

1.1 脱硫单元脱硫单元采用成熟的MDEA 选择性脱硫脱碳工艺, 采用二级吸收工艺, 两个主吸收塔之间设置有气相固定床反应器, 通过催化作用使天然气中的COS 水解转化为可以被MDEA 吸收的H2S 和CO2, 另外还在两个主吸收塔中间设置了冷却器, 以达到增加MDEA 选择性的目的[8]。除了两个主吸收塔外, 还设置有胺液再生塔、闪蒸塔、重沸器、贫富胺液换热器等, 由于原料气中H2S 和CO2 的含量较高, 加上处理规模较大, 酸气分压、富胺液的酸气负荷也较高, 脱硫溶剂的腐蚀性也会有所增强, 醇胺法脱硫脱碳装置的腐蚀主要包括全面腐蚀、局部腐蚀、应力腐蚀开裂与氢致开裂等, 特别是胺液再生系统由于高温和降解产物的影响, 设备管线腐蚀相对较严重[1, 3, 5, 9-10]。

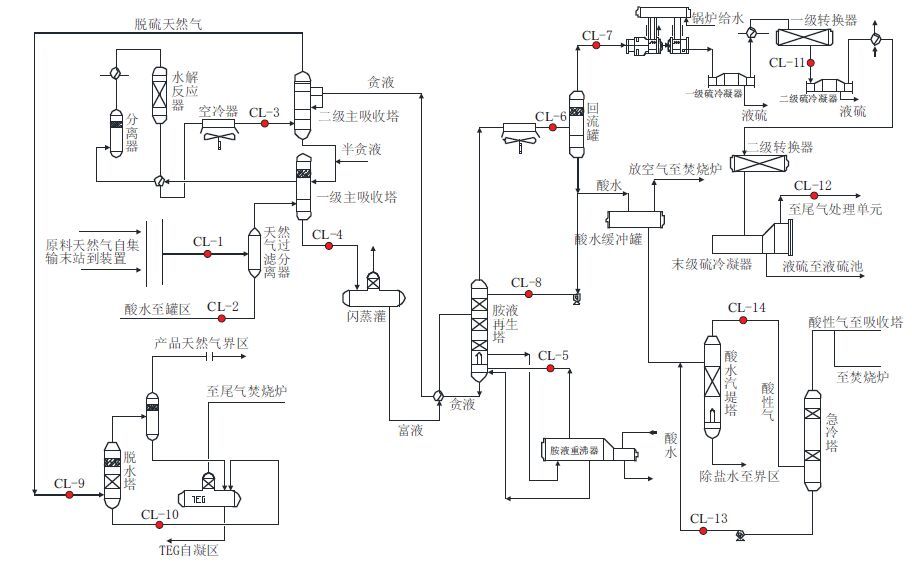

鉴于腐蚀因素和腐蚀类型的复杂性, 为了对脱硫装置腐蚀进行有效控制, 该高含硫净化厂设置了长期的在线腐蚀监测和腐蚀挂片监测, 由于电感探针具有较强的适应性, 能够在多相介质环境中使用, 此类型探针被采用, 探针采集器型号为DG-9500, 配套使用CR-1000 腐蚀在线监测软件, 探针的采样周期为0.5 h。为检验探针的可靠性并获取监测点的真实腐蚀状况, 在每个监测点相同的位置设置有腐蚀挂片, 挂片材质和探针探头材质一致, 探针探头和挂片所处位置相同, 腐蚀挂片悬挂于探针底部。由于相同监测点探针和挂片接触的介质及其工况相同, 所以腐蚀状况理论上也应接近, 所以可选取同一时段内探针和挂片的平均腐蚀速率作为探针可靠性分析的指标。净化厂工艺管线腐蚀监测位置包括:原料天然气进装置管线、水解反应器出口管线、液力透平后富液管线、再生塔重沸器气相返回管线、再生塔回流管线等, 具体的监测点布置如图 1 所示。

|

| 图1 净化厂主要腐蚀监测点分布简图 Fig. 1 The distribution of main monitoring points of the purification plant |

该净化厂脱水单元采用三甘醇脱水工艺, 主要包括吸收系统和再生系统两部分, 工艺的核心设备是吸收塔。由于脱水单元的原料气来自吸收单元处理后的净化天然气, 所含的腐蚀性介质较少, 腐蚀问题相对较轻, 但若原料气净化不彻底可能有酸性物质进入脱水系统, 再加上甘醇的自身降解酸化, 同样会导致甘醇腐蚀性增强。脱水单元腐蚀监测点设置在脱水塔天然气入口管线和脱水塔富TEG 出口管线上。

1.3 硫磺回收单元硫磺回收单元采用成熟的常规Claus 硫磺回收工艺, 采用一级高温热转化和二级低温催化转化相结合的工艺, 全部酸性气进入高温反应炉, 用空气燃烧1/3 的H2S 使其生成SO2, 其余2/3 的H2S与生成的SO2 反应生成单质硫, 硫磺回收率达到95%[2]。主要设备包括反应炉、余热锅炉、转化器、再热器和冷凝器等, 由于在热反应过程中, 反应物和产物都较多, 再加上反应过程十分复杂, 酸性气反应燃烧后的过程气主要组成为H2S、SO2、CO2、硫蒸汽、N2、水蒸气、COS、CS2 等, 这些介质以复杂的形式存在, 具有较强的腐蚀性, 可能引起硫磺回收系统装置发生高温硫化腐蚀、氢腐蚀、低温露点腐蚀、低温H2S 腐蚀、CO2 腐蚀、应力腐蚀等, 对整个硫磺回收系统的安全运行构成严重的威胁[11-14]。为了对回收单元腐蚀情况进行长期监测, 在该单元的第二级硫冷凝器入口和末级硫冷凝器出口分别设置了在线腐蚀监测和腐蚀挂片。

1.4 尾气处理单元由于采用单纯的Claus 硫磺回收工艺, 硫回收率只有95.0%, 尾气中污染物含量较高, 达不到环保标准, 因此设置了尾气加氢还原吸收工艺配合硫磺回收使用, 将尾气中的元素硫、SO2、COS 和CS2 等还原或水解为H2S, 再用醇胺溶液吸收, 最终使得总硫回收率达到99.8% 以上, 满足尾气排放标准。

主要装置设备包括加氢反应器、急冷塔、尾气吸收塔、尾气焚烧炉等, 主要存在高温硫化腐蚀、低温电化学腐蚀、H2S-H2O 腐蚀和应力腐蚀等, 高温硫化腐蚀主要集中在焚烧炉, 低温电化学腐蚀、H2S-H2O 腐蚀主要集中在急冷塔系统[15], 为了长期监测尾气处理单元腐蚀状况, 在急冷水泵出口管线设置了在线腐蚀监测点和腐蚀挂片。

1.5 酸水汽提单元酸水汽提单元主要是对来自尾气处理单元、硫磺回收单元以及脱硫吸收单元的酸性水进行低压高温汽提处理, 汽提分离出酸性水中的H2S 和CO2 并送往尾气处理单元的急冷塔, 汽提后的水用于对循环水系统进行补充[2]。该单元工艺流程简单, 设备较少, 但是由于酸水汽提塔温度较高, 也存在一定的腐蚀风险, 因此在汽提塔顶部出口管线设置了在线腐蚀监测点和腐蚀挂片。

该高含硫净化厂各个腐蚀监测点探针编号、部位和材质的统计汇总结果见表 1。

| 表1 净化厂主要腐蚀监测点统计分析 Table 1 The statistical analysis of monitoring points in the purification plant |

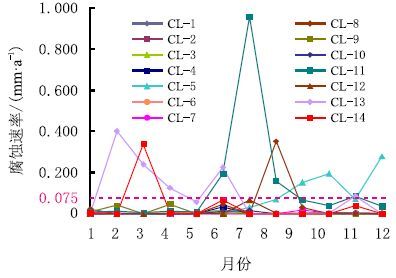

该净化厂并列的12 套装置工艺参数基本相同, 选取2012 年一联合各探针在线监测腐蚀数据进行分析。为便于和腐蚀挂片进行比较分析, 同时又能反映随时间变化的历史动态腐蚀状况, 采用月平均腐蚀速率进行统计分析, 结果如图 2 所示。由图 2 可知, 该高含硫净化厂腐蚀较严重的部位主要集中在胺液再生系统、硫磺回收冷却系统、急冷水系统, 特别是硫磺回收单元的第二级硫冷凝器酸性气入口管线, 尤其在2012 年7 月份腐蚀速率达到0.958 mm/a, 远远超过了该净化厂的腐蚀控制标准0.076 mm/a。

|

| 图2 该净化厂2012 年各在线腐蚀监测点腐蚀速率分析比较 Fig. 2 The corrosion rate analysis of online corrosion monitoring of the purification plant in 2012 |

胺液再生系统区域材质主要为316L 奥氏体不锈钢和抗硫碳钢, 重沸器气相返回管线监测点(CL-11)和再生塔顶回流管线腐蚀监测点(CL-8)腐蚀数据显示腐蚀速率在0~0.352 mm/a不等, 它主要反映了胺液重沸器内气相返回酸性介质对管线的腐蚀性和再生塔顶酸性水的腐蚀性, 同时也在一定程度上反映了再生塔以及重沸器内部的腐蚀状况, 该净化厂胺液再生塔内底部操作温度为118~124 ℃, 顶部为90~100 ℃, 重沸器操作温度在126~130 ℃, 较高的温度会增加电化学腐蚀, 同时还存在较严重的H2S/CO2 腐蚀、胺液降解产物腐蚀和空泡腐蚀等, 特别是在重沸器和贫富胺液换热器内由于胺液受热导致酸气解析, 空泡腐蚀和磨损腐蚀同时存在, 可能对设备造成严重的腐蚀[16-17]。腐蚀监测数据存在一定的波动, 再生塔塔顶回流管线监测点(CL-8)在2012 年8 月腐蚀速率明显加快, 次月很快恢复正常, 这可能是装置运行不平稳或者探针信号不稳定引起的, 但同时还可以看到重沸器气相返回管线监测点(CL-5)从2012 年8 月开始腐蚀速率也有所增加, 且在之后两个月腐蚀速率都较高, 这很可能是装置生产运行不平稳导致富胺液酸气负荷、污染物含量、流速等发生了变化, 可引起严重的腐蚀, 所以保证装置的平稳运行也是防止腐蚀的一个重要因素, 另外还应严格控制胺液的酸气负荷及杂质含量, 酸气负荷或杂质含量过高都会导致胺液腐蚀性增强, 导致设备发生严重的腐蚀。

图 2 显示, 第二级硫冷凝器酸性气入口管线监测点(CL-11)在2012 年6 月到12 月腐蚀严重, 特别是2012 年7 月腐蚀速率达到0.958 mm/a, 远远超出了该净化厂的腐蚀控制标准。硫磺回收单元过程气组成十分复杂, 引起腐蚀的因素也较多, 腐蚀类型也十分复杂, 硫酸或亚硫酸的露点腐蚀、H2S-H2O 腐蚀和高温硫化腐蚀等同时存在, 再加上该区域设备管线材质主要为碳钢, 设备管线发生严重的全面腐蚀和局部腐蚀[15, 18]。前面燃烧炉的配风比、燃烧温度以及冷凝器温度等任何生产运行参数的波动都可能引起该区域设备管线发生严重的腐蚀, 特别是硫冷凝器管束和管板焊缝腐蚀严重。因此, 应对该区域进行重点监测, 同时对燃烧炉、硫冷凝器等设备的相关工艺指标进行严格控制, 并定期地进行设备保养维护, 最大限度地减缓腐蚀, 延长使用寿命。

由图 2 可知, 尾气处理单元的急冷水泵出口管线处监测点(CL-13)在2012 年1 月到7 月腐蚀速率较大, 在一定程度上也反映了急冷塔及内件、急冷水空冷器及水冷器腐蚀也相当严重, 这些区域主要是H2S、SO2 等腐蚀性介质引起的全面腐蚀、局部腐蚀或者坑蚀;特别是在加氢效果不好时, 加氢反应器出口气中可能含有较多的SO2 造成急冷水酸值下降, 再加上该区域设备管线主要材质为碳钢, 当pH 低于6.5 时, 系统设备管线会发生严重电化学腐蚀。另外, 过程气中带入的CO2 也是引起急冷系统腐蚀的一个重要原因, 其溶于水后生成H2CO3 可直接腐蚀设备, 同时由于生成的腐蚀产物较疏松, 在冲刷的作用下可进一步发生腐蚀[15]。为了更好地控制尾气处理单元腐蚀速率, 应严格控制尾气加氢工艺指标, 防止SO2 进入急冷系统引起严重腐蚀, 同时应该对急冷水系统的pH 进行长期关注[19]。

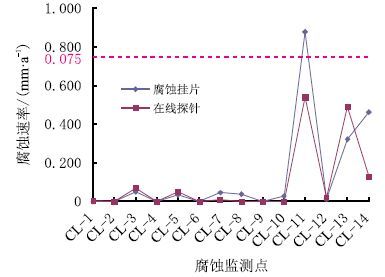

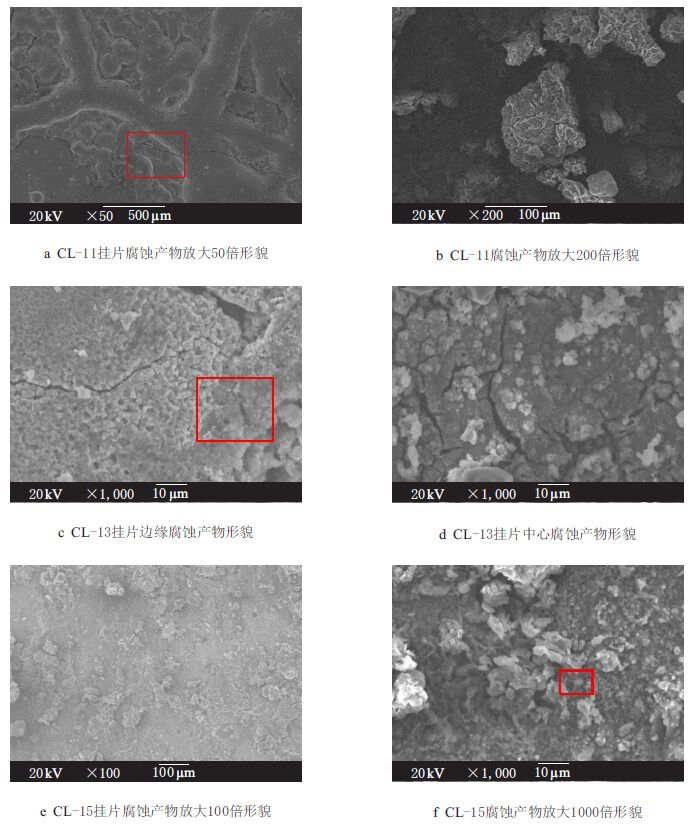

3 现场腐蚀挂片分析该净化厂使用的现场腐蚀挂片规格为:50.0 mm×10.0 mm×2.5 mm, 试片投用日期为2009-10-12, 取出日期为2012-06-18, 挂片周期为981 d。值得说明的是, 因腐蚀监测不能影响净化厂正常生产, 腐蚀挂片的操作只能在停车检修期间执行, 生产期间挂片具体腐蚀情况并不知道, 取出的挂片反映的是整个实验周期的累计腐蚀结果。而探针能对监测点的动态腐蚀状况进行实时监测, 因同一位置的探针和挂片接触的介质及其工况相同, 理论上腐蚀状况也相同。因此, 选取挂片平均腐蚀速率和探针平均腐蚀进行对比, 得到探针、挂片腐蚀速率对比图, 如图 3 所示。从两年多的平均腐蚀速率看, 挂片腐蚀监测结果表明在第二级硫冷凝器酸性气入口管线和急冷水泵出口管线腐蚀严重, 这和在线腐蚀监测结果一致, 也说明这两个区域内相关设备管线长期都存在较严重的腐蚀, 图 4 是几个主要腐蚀区域挂片扫描电镜图片(CL-11 为第二级硫冷凝器酸性气入口管线监测点;CL-13 为急冷水泵出口管线监测点;CL-5 为再生塔重沸器气相返回管线监测点), 表 2 是图 4 中对应标注位置能谱分析结果。

|

| 图3 腐蚀挂片和在线监测腐蚀速率对比分析 Fig. 3 The comparative analysis of corrosion rate of online monitoring and corrosion coupons |

|

| 图4 腐蚀后挂片表面SEM 形貌 Fig. 4 SEM micrograph of surface of corrosion coupons |

硫磺回收单元硫冷凝器材质和挂片材质都为20#, 对应监测点为CL-11, 图 4a 和图 4b 为该监测点挂片腐蚀产物膜的扫描电镜形貌。由图 4a 可见, 腐蚀产物存在致密覆盖和疏松堆积两种形态, 可见单质硫结晶形态;图 4b 为疏松堆积腐蚀产物膜的形貌, 疏松腐蚀产物膜表面下的金属基体将构成阳极区, 加速金属基体的腐蚀。表 2 能谱分析结果显示, CL-11 监测点挂片表面覆盖物主要由氧、硫、铁3 种元素组成, 其中硫含量相对较高, 说明试片表面有单质硫覆盖, 腐蚀产物为硫酸亚铁、铁的硫化物和氧化物。该区域腐蚀介质复杂且伴随着介质形态和种类的变化, 工艺条件苛刻, 腐蚀严重, 应进行重点监测, 并严格控制工艺操作参数, 同时在材质选择方面应该选择耐蚀性能更佳的材质或采用特殊表面处理工艺, 如渗铝钢等[20]。

尾气处理单元管线设备主要材质为20#, 对应腐蚀监测点为CL-13, 图 4c 和图 4d 清楚地显示急冷水系统挂片表面有较多的腐蚀产物, 但是腐蚀产物堆积较疏松, 加上急冷水的冲刷作用, 较难形成有效的保护膜, 特别是在加氢不彻底大量SO2进入急冷水时会引起急冷水酸性增强, 设备管线腐蚀情况更加严重;由表 2 能谱分析数据可知, 急冷水泵出口管线挂片表面腐蚀产物膜同样由氧、铁、硫3 种元素组成, 但硫含量相对CL-11 监测点挂片腐蚀产物低得多, 腐蚀产物为铁的硫化物和氧化物。

再生塔重沸器气相返回管线材质为316L 奥氏体不锈钢, 对应腐蚀监测点为CL-5, 挂片和探针材质为SA516-65, 与再生塔下部和重沸器壳体材质一致, 可在一定程度上反映重沸器壳体和再生塔下部腐蚀状况, 从腐蚀速率上看腐蚀并不明显, 但是清洗后挂片显示存在不同程度的局部腐蚀现象, 图 4e 和图 4f 显示挂片表面有较多的腐蚀产物, 且多为非均匀腐蚀, 在检修时也发现在重沸器面板上有明显的点蚀现象, 这与胺液中的污染物有较大关系[21], 污染物主要来自原料气带入和胺液降解产生, 再加上该区域温度较高, 也是腐蚀监测的重点区域, 同时还应该定期对胺液进行化验, 确保其污染物含量符合要求。由表 2 能谱分析结果可知, 再生塔重沸器气相返回管线挂片表面腐蚀产物膜中含碳元素, 且氧含量高, 腐蚀产物由碳酸亚铁、铁的硫化物和氧化物组成。这说明胺液再生系统中存在明显的R2NH-H2S-CO2-H2O 腐蚀, 酸气负荷的大小对再生系统的腐蚀有着较大的关系。

| 表2 挂片腐蚀产物能谱分析(%) Table 2 EDS of corrosion products on different coupons(%) |

酸水汽提塔单元设备管线主要材质为20#, 对应塔顶气管线处监测点为CL-14, 虽然腐蚀挂片结果和在线腐蚀监测结果存在一定差异, 挂片腐蚀速率略高于在线腐蚀探针结果, 但是两者监测数据在不同程度上都显示该区域存在一定腐蚀, 该区域腐蚀主要是酸性介质引起的电化学腐蚀, 再加上较高的汽提温度对腐蚀有一定的促进作用。

其他监测点, 两种监测手段结果基本一致, 整体腐蚀状况轻微。对两种监测手段监测结果的对比分析后发现, 除了部分区域探针腐蚀监测结果和挂片腐蚀监测结果虽然在数据绝对值上有一定差异, 两种监测手段监测结果在趋势上都比较一致, 在一定程度上说明了在线腐蚀监测结果是可信的, 且探针主要用于找出净化厂的薄弱环节和主要设备管线腐蚀趋势, 弥补挂片腐蚀监测周期长不能够实时反映设备管线腐蚀状况的缺点, 从这个方面探针能够在较大程度上反映净化厂装置设备的腐蚀情况, 为净化厂腐蚀与防护研究提供依据;另外, 腐蚀较严重的硫磺回收系统、急冷水系统设备管线主要材质都为碳钢, 抗腐蚀性能较差, 说明材质的合理选择对设备管线的抗腐蚀性能至关重要, 对于易发生点蚀和局部腐蚀区域的设备管线应配合使用多种腐蚀监测手段, 如弯管、三通等流场发生变化区域可配合使用全周向腐蚀监测技术(FSM), 同时对重要设备定期进行检修维护, 保证安全稳定的生产。

4 结论(1)在线腐蚀监测数据统计分析表明, 高含硫净化厂主要腐蚀区域集中在胺液再生系统、硫磺回收冷却系统以及急冷水系统, 由于腐蚀状况与各工艺节点的温度、压力、介质以及材质选择都有较大关系, 需要严格地控制工艺参数, 减缓腐蚀速率, 延长设备使用周期和寿命。

(2)在线腐蚀监测数据和腐蚀挂片数据对比分析表明, 该高含硫净化厂目前采用的电感探针监测结果大部分真实可信, 可以长期使用, 但是在一些极易发生点蚀和局部腐蚀的区域应该配合多种腐蚀监测手段共同使用, 如全周向腐蚀监测技术(FSM)等, 保证监测结果的准确性。

(3)硫磺回收单元装置腐蚀较严重, 特别是酸气换热器、硫冷凝器等极易发生低温H2S 腐蚀和硫酸/亚硫酸露点腐蚀及高温硫化腐蚀, 应该严格控制配风比、温度等工艺操作指标, 并从材质选择入手选择抗腐蚀较好的材质, 对于易发生高温硫化腐蚀的燃烧炉和焚烧炉等应该进行定期维护保养。

| [1] |

裴爱霞, 张立胜, 于艳秋, 等. 高含硫天然气脱硫脱碳工艺技术在普光气田的应用研究[J].

石油与天然气化工, 2012, 41 (1) : 17 –23.

Pei Aixia, Zhang Lisheng, Yu Yanqiu, et al. Application and research of high sulfur content gas desulfurization and decarbonization process on Puguang Gas Field[J]. Chemical Engineering of Oil & Gas, 2012, 41 (1) : 17 –23. |

| [2] |

吴基荣, 毛红艳. 高含硫天然气净化新工艺技术在普光气田的应用[J].

天然气工业, 2011, 31 (5) : 99 –102.

Wu Jirong, Mao Hongyan. Application of new technologies on high-H2S gas conditioning in the Puguang Gas Field[J]. Natural Gas Industry, 2011, 31 (5) : 99 –102. |

| [3] | 张强, 唐永帆, 谷坛. 川渝气田净化厂脱硫装置腐蚀监测技术研究及应用[J]. 石油与天然气化工, 2010, 39 (6) : 548 –551. |

| [4] |

李峰, 孙刚, 张强, 等. 天然气净化装置腐蚀行为与防护[J].

天然气工业, 2009, 29 (3) : 104 –106.

Li Feng, Sun Gang, Zhang Qiang, et al. Corrosion behavior and prevention of gas sweetening unit in natural gas processing plants[J]. Natural Gas Industry, 2009, 29 (3) : 104 –106. |

| [5] |

陈赓良. 醇胺法脱硫脱碳装置的腐蚀与防护[J].

石油化工腐蚀与防护, 2005, 22 (1) : 27 –31.

Chen Gengliang. Corrosion of alcohol-amine desulfurization decarbonization units and protection[J]. Petrochemical Corrosion and Protection, 2005, 22 (1) : 27 –31. |

| [6] | Rooney P C, Bacon T R, Dupart M S. Effect of heat stable salts on MDEA solution corrosivity:Part 1&2[J]. Hydrocarbon Processing, 1997, 76 (4) : 65 –71. |

| [7] |

曹生伟, 夏莉, 术阿杰, 等. 普光净化厂尾气处理装置运行优化[J].

石油与天然气化工, 2012, 41 (3) : 281 –284.

Cao Shengwei, Xia Li, Shu Ajie, et al. Operation optimization of tail gas treatment unit in Puguang natural gas purification plant[J]. Chemical Engineering of Oil & Gas, 2012, 41 (3) : 281 –284. |

| [8] |

孙丽丽. 高硫天然气净化处理技术的集成开发与工业应用[J].

中国工程科学, 2010, 12 (10) : 76 –81.

Sun Lili. Integrated investigation and industrial application of sour nature gas treatment technology[J]. Engineering Sciences, 2010, 12 (10) : 76 –81. |

| [9] | Veawab A, Tontiwachwuthikul P, Chakma A. Corrosion behavior of carbon steel in the CO2 absorption process using aqueous amine solutions[J]. Industrial & Engineering Chemistry Research, 1999, 38 (10) : 3917 –3924. |

| [10] |

胡兴民, 朱天寿, 张书成, 等. 靖边气田天然气脱硫装置腐蚀行为研究[J].

天然气工业, 2007, 27 (5) : 121 –123.

Hu Xingmin, Zhu Tianshou, Zhang Shucheng, et al. Corrosion performance study on natural gas desulfurization unit in the Jingbian Gasfield[J]. Natural Gas Industry, 2007, 27 (5) : 121 –123. |

| [11] |

肖生科, 廖忠陶, 刘强. 硫磺回收装置优化运行技术策略[J].

石油炼制与化工, 2010, 41 (4) : 22 –26.

Xiao Shengke, Liao Zhongtao, Liu Qiang. Optimization of the operation of sulfur recovery unit[J]. Petroleum Processing and Petrochemicals, 2010, 41 (4) : 22 –26. |

| [12] | 张平喜. 硫磺回收装置的腐蚀与防护[J]. 全面腐蚀控制, 2005, 19 (5) : 36 –39. |

| [13] | 李文戈, 尹莉, 金华峰. 硫磺回收冷凝冷却器腐蚀原因分析及防腐对策[J]. 石油大学学报:自然科学版, 2001, 25 (5) : 69 –72. |

| [14] | Schmitt G. Effect of elemental sulfur on corrosion in sour gas systems[J]. Corrosion, 1991, 47 (4) : 285 –307. DOI:10.5006/1.3585257 |

| [15] |

岑嶺, 李洋, 温崇荣, 等. 硫磺回收及尾气处理装置的腐蚀与防护[J].

石油与天然气化工, 2009, 38 (3) : 217 –221.

Cen Ling, Li Yang, Wen Chongrong, et al. Corrosion and protective measures of sulfur recovery & tail gas treatment plant[J]. Chemical Engineering of Oil & Gas, 2009, 38 (3) : 217 –221. |

| [16] |

董飞, 张豪, 吴智信, 等. 双相不锈钢的磨损腐蚀与空泡腐蚀研究进展[J].

全面腐蚀控制, 2009, 23 (1) : 16 –18.

Dong Fei, Zhang Hao, Wu Zhixin, et al. Research progress on erosion-corrosion and cavitation erosion of duplex stainless steel[J]. Total Corrosion Control, 2009, 23 (1) : 16 –18. |

| [17] |

曹文全, 韩晓兰, 赵景峰. 普光天然气净化厂脱硫系统腐蚀及其防护措施[J].

化学工业与工程技术, 2011, 32 (6) : 57 –60.

Cao Wenquan, Han Xiaolan, Zhao Jingfeng. Corrosion study and protection of desulfurization system in Puguang natural gas purification plant[J]. Journal of Chemical Industry & Engineering, 2011, 32 (6) : 57 –60. |

| [18] | Fang H, Brown B, Young D, et al. Investigation of elemental sulfur corrosion mechanisms[J]. Corrosion, 2011, 1 . |

| [19] |

李学翔. 硫磺尾气处理装置腐蚀与防护技术[J].

石油化工环境保护, 2006, 29 (2) : 61 –64.

Li Xuexiang. Corrosion of sulfur and tail gas treatment plant and its protection technology[J]. Environmental Protection in Petrochemical Industry, 2006, 29 (2) : 61 –64. |

| [20] | 金华峰. 硫磺回收装置中冷凝冷却器的腐蚀和防护[J]. 腐蚀与防护, 2001, 22 (4) : 169 –172. |

| [21] | Chao C, Lin L, Macdonald D. A point defect model for anodic passive films[J]. Journal of the Electrochemical Society, 1981, 128 (6) : 1187 –1194. DOI:10.1149/1.2127591 |

2014, Vol. 36

2014, Vol. 36