吐哈油田联合站罐区6 个2 000 m3 原油储罐,在投产不到两年半的时间内相继发生3 次罐底腐蚀穿孔导致原油泄漏。吐哈油田现场勘查结果如图 1、图 2 所示,现场储罐腐蚀泄露严重,储罐底板发生局部腐蚀,穿孔处存在明显的腐蚀坑,而其他地方没有发现明显的腐蚀迹象。

|

| 图1 原油储罐泄漏 Fig. 1 Leakage of crude oil tank |

|

| 图2 原油储罐罐底腐蚀穿孔 Fig. 2 Corrosion perforation of curde oil tank floor |

因此,有必要对储罐底板腐蚀状况进行系统研究。以往的研究中,多数针对油田管线的腐蚀[1-4],而针对原油储罐的腐蚀研究较少,由于经费和实验条件的限制,多数研究是从理论分析评价、模型预测、建议措施入手,因此,缺少油田生产现场试验与实验室评价相结合腐蚀评价研究[5-13]。本研究针对吐哈油田原油储罐的实际腐蚀情况,采用现场挂片与实验室电化学测试相结合的方法对原油储罐底板腐蚀穿孔进行研究。

1 实验分析方法 1.1 钢材和罐底水成分检测为验证吐哈储罐钢材是否符合使用要求,用spectrovuc-100 型直读光谱仪分析钢材的化学成分;并测量原油储罐底层水中与腐蚀性相关的成分。

1.2 挂片安装与SEM 分析将现场取回的Q235 钢材加工成尺寸为50 mm×25 mm×3 mm 的挂片,用特制悬挂器将挂片悬挂在吐哈油田储罐中部和底部,腐蚀反应120 d后取下挂片,对腐蚀后的挂片表面进行SEM 形貌分析,并计算挂片腐蚀速率,现场安装装置如图 3所示。

|

| 图3 现场腐蚀挂片及安装装置 Fig. 3 Corrosion coupons and site installation device |

本次实验采用的仪器是美国EG & G 公司生产的M273 恒电位,试验软件为M352 电化学测试软件。实验使用的材料是吐哈原油库油罐所用的Q235 钢,试样形状为正方形,其中尺寸为10 mm×10 mm。电解池采用的四口瓶,辅助电极采用铂电极,参比电极使用饱和甘汞电极,设置扫描参数后,先扫描开路电位,扫描速度为1 mV/s,待电位稳定后,扫描试样的tafel 曲线。然后改变水质参数,重新扫描水样的tafel 曲线,比较Cl−、Ca2+ 对Q235 钢电化学腐蚀的影响。

2 实验结果与讨论 2.1 钢材及水质分析对吐哈油田原油储罐钢(Q235 钢)进行化学成分分析,分析结果如表 1 所示,各元素含量符合碳素结构钢的国标GB/T 700—2006 中的A 级钢标准。

| 表1 实验管材化学成分 Table 1 Chemical compositions of pipe for experiment |

本实验所用腐蚀介质为吐哈油田油罐罐底水,经测定,其水质参数如表 2 和表 3 所示。由表 2 和表 3 可知,该油罐底水是一种微酸性、高矿化度水质,且电极电位很低,是一种易腐蚀介质,在该水质中,Ca2+ 和Cl− 离子含量均较高,这与现场调研的吐哈油田CaCl2 型地层水质相吻合,这些因素都可能是造成储罐底板腐蚀穿孔的原因。

| 表2 油罐底水水质参数 Table 2 Parameters of water at oil tank floor |

| 表3 油罐底水离子浓度(mg·L−1) Table 3 Ion concentration in water at oil tank floor(mg·Cl−) |

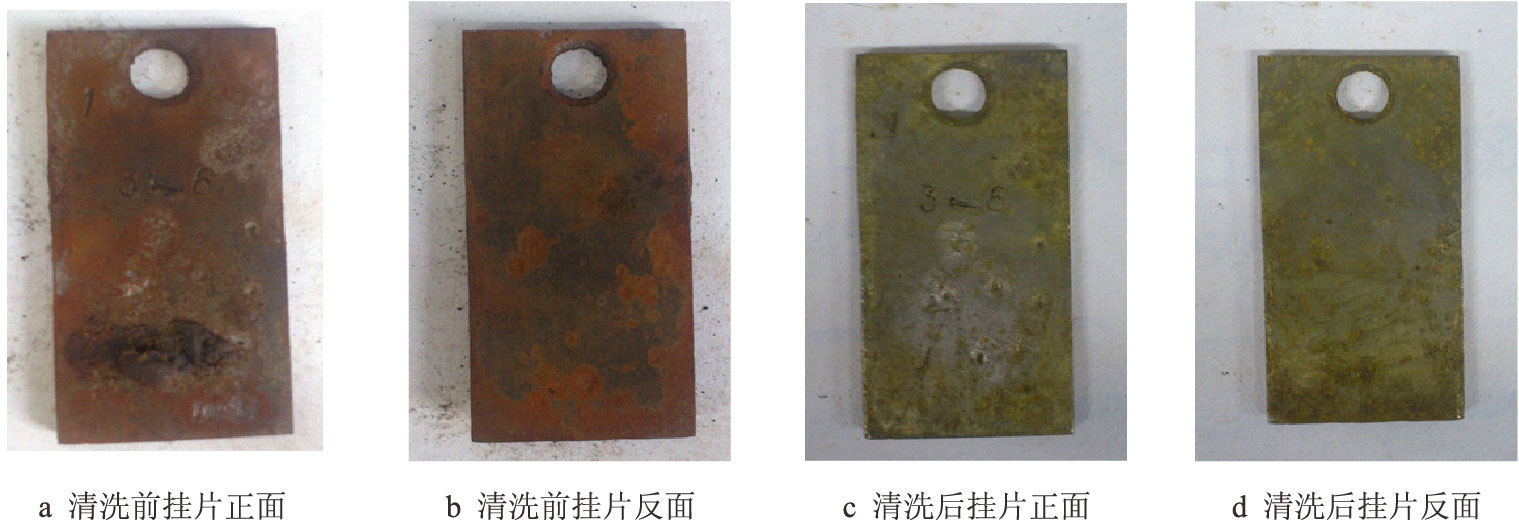

原油储罐内的介质是由原油和采出水组成,由于水的密度较大,储罐内距罐底1∼2 m 的介质一般为沉积的油田采出水,储罐上层介质为原油。原油储罐腐蚀主要是由于储存介质含有采出水造成的,所以储罐底板因富集了采出水而腐蚀更加严重,故在油田现场储罐罐底的采出水中进行失重挂片实验,120 d 后取出挂片,该挂片清洗前后的正反面形貌如图 4 所示,挂片挂在储罐底层水相中,表面发生不均匀腐蚀,在挂片的背面可以观察到许多不均匀的腐蚀坑,平均失重速率为0.22 mm/a,原油可以起到减缓腐蚀的作用,由于现场挂片过程中,挂在水相的挂片必须经过油层,导致挂片表面附着了一层原油从而减缓了罐底的水的腐蚀,因此,需进一步测试罐底水的腐蚀性。

|

| 图4 现场原油储罐底部挂片 Fig. 4 Corrosion coupons at the oil tank floor |

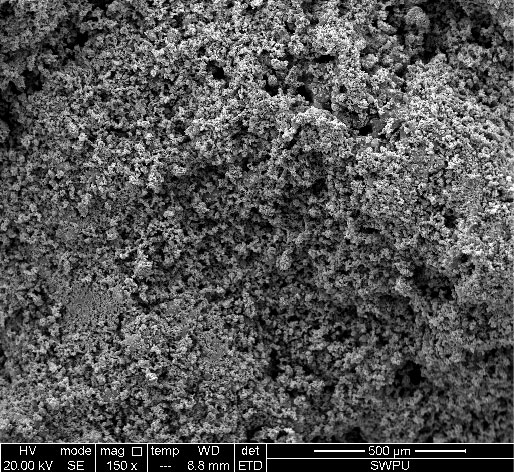

原油储罐底部挂片表面的SEM 形貌如图 5 所示,从照片中可以观察到挂片腐蚀表面松散且不均匀,表面腐蚀存在突起和凹陷,且照片的左上方和右上方存在明显的腐蚀坑,这与图 4 中储罐罐底挂片的腐蚀形貌一致。

|

| 图5 罐底挂片表面SEM 形貌 Fig. 5 Surface morphology of coupons in tank floor by SEM |

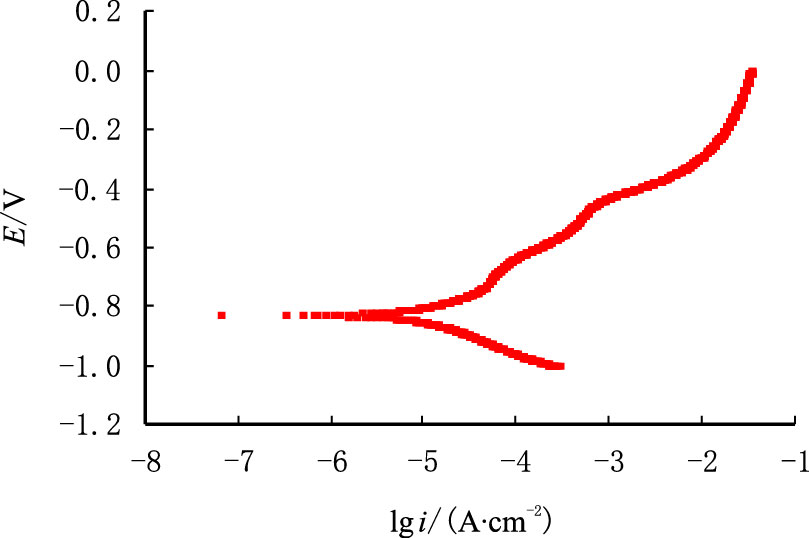

罐底水电化学测试结果如图 6 所示,测试钢片的开路电位,原油罐底水溶液中达到稳定的时间为280 s,开路电位为-0.817 mV,通过tafel 曲线测试,可得Q235 钢在罐底水溶液中的腐蚀电流为13.16 μA;腐蚀速率为0.15 mm/a,瞬时腐蚀速率小于挂片测得的平均腐蚀速率,可能是由于钢片表面曲线的阳极区出现了两次钝化溶解现象,说明在原油储罐罐底介质中,Q235 刚形成的钝化膜不稳定,不断地钝化和溶解,可能加重底板钢的腐蚀速率,造成穿孔泄露;测得的电化学腐蚀速率小于失重腐蚀速率,说明罐底腐蚀速率是逐渐增大的。

|

| 图6 储罐罐底水溶液tafel 曲线测试 Fig. 6 Tafel plot test of water solution in oil tank floor |

由于吐哈原油储罐罐底水溶液中的Cl− 和Ca2+含量较大,为证明两种离子对油罐腐蚀的影响,改变溶液中Ca2+ 的含量和Cl− 的含量(因原溶液中两种离子含量很高,所以减少两种离子含量已无意义,因此继续增加其含量测试),以相同的扫描参数分别扫描tafel 曲线,实验结果见表 4 和表 5。

| 表4 Cl− 含量对溶液腐蚀性能的影响 Table 4 Influence of concentration of Cl− to corrosivity of solution |

| 表5 Ca2+ 含量对溶液腐蚀性能的影响 Table 5 Influence of concentration of Ca2+ to corrosivity of solution |

随着Cl− 和Ca2+ 浓度的增加,Q235 钢的腐蚀速度逐渐增大,这是由于Cl− 半径较小,穿透能力比较强,能从金属表面膜最薄弱部位渗透到金属表面富集,使金属失去保护膜,从而加重腐蚀;而Ca2+对钝化膜有破坏作用,随着Ca2+ 含量的增大,钝化电流减小,Cl− 和Ca2+ 共同作用,加速碳钢表面的钝化溶解过程,从而加速局部腐蚀[14-15]。

3 结论(1)现场挂片实验显示挂片在储罐底部的采出水中出现不规则的坑蚀,SEM 同样可以看出挂片表面不同位置出现不均匀的坑洞。

(2)Q235 钢在原油储罐罐底水溶液中,现场挂片失重腐蚀速率为0.22 mm/a,电化学测试腐蚀速率为0.16 mm/a,瞬时腐蚀速率小于平均腐蚀速率,瞬时腐蚀速率逐渐增加。

(3)在原油储罐罐底介质环境中,Cl−、Ca2+ 的共同作用加速碳钢表面的钝化溶解过程,破坏碳钢表面的保护膜来加速碳钢的局部腐蚀,从而加速罐底的腐蚀穿孔泄露速度。

| [1] |

黄继红, 梁金中, 李路, 等. 火驱生产中井筒及地面管线腐蚀评价与防护[J].

新疆石油地质, 2013, 34 (1) : 101 –104.

Huang Jihong, Liang Jinzhong, Li Lu, et al. Corrosion evaluation and protection for wellbore and surface pipeline by in-situ combustion process[J]. Xinjiang Petroleum Geology, 2013, 34 (1) : 101 –104. |

| [2] |

杜清珍, 谢刚, 杨梅红, 等. 华北油田油井腐蚀原因分析[J].

西南石油大学学报:自然科学版, 2013, 35 (3) : 142 –148.

Du Qingzhen, Xie Gang, Yang Meihong, et al. Analysis of well pipe string corrosion factors in Huabei Oilfield[J]. Journal of Southwest Petroleum University:Science & Technology Edition, 2013, 35 (3) : 142 –148. |

| [3] |

张永成, 王洪辉, 李应祥, 等. 青海油田三厂硫化氢形成机理及腐蚀性研究[J].

西南石油大学学报:自然科学版, 2011, 33 (1) : 151 –155.

Zhang Yongcheng, Wang Honghui, Li Yingxiang, et al. Generation mechanism and corrosion for hydrogen sulfide in oil well of 3rd Oil Plant in Qinghai Oilfield[J]. Journal of Southwest Petroleum University:Science & Technology Edition, 2011, 33 (1) : 151 –155. |

| [4] |

刘雪云, 赵光连, 钟诗胜, 等. 考虑腐蚀储罐底圈壁板的时变可靠度分析[J].

中国石油大学学报:自然科学版, 2013, 37 (1) : 119 –124.

Liu Xueyun, Zhao Guanglian, Zhong Shisheng, et al. Time-variant reliability analysis of tank bottom shell considering corrosion[J]. Journal of China University of Petroleum, 2013, 37 (1) : 119 –124. |

| [5] |

张振华, 陈宝智, 李君华, 等. 含硫油品储罐腐蚀产物自燃性的研究[J].

安全与环境学报, 2007, 7 (3) : 124 –127.

Zhang Zhenhua, Chen Baozhi, Li Junhua, et al. On spontaneous combustion characteristics of the iron sulfides in oil tanks containing sulfur[J]. Journal of Safety and Environment, 2007, 7 (3) : 124 –127. |

| [6] |

赵雪娥, 蒋军成, 杨猛, 等. 含硫油品储罐气相空间腐蚀机理研究[J].

材料保护, 2007, 40 (12) : 22 –24.

Zhao Xue'e, Jiang Juncheng, Yang Meng, et al. Corrosion mechanism of atmosphere exposed area of oil tank filled with sulfur-containing petroleum[J]. Materials Protection, 2007, 40 (12) : 22 –24. |

| [7] |

朱吉新. 原油储罐底板腐蚀的原因及其防护措施[J].

材料保护, 2009, 42 (5) : 65 –67.

Zhu Jixin. Causes leading to corrosion of the bottom plate of crude oil stock tank and measures of protection[J]. Materials Protection, 2009, 42 (5) : 65 –67. |

| [8] |

朱承飞, 徐峰, 武烈, 等. 扬子石化贮运厂原油储罐外腐蚀调查及评估[J].

腐蚀科学与防护技术, 2005, 17 (3) : 209 –210.

Zhu Chengfei, Xu Feng, Wu Lie, et al. Investigation and evaluation for outer corrosion of crude oil tank of Zhuyun Co., YPC[J]. Corrosion Science and Protection Technology, 2005, 17 (3) : 209 –210. |

| [9] | Park S, Kitsukawa S, Katoh K, et al. Development of AE monitoring method for corrosion damage of the bottom plate in oil storage tank on the neutral sand under loading[J]. Materials Transactions, 2006, 47 (4) : 1240 –1246. DOI:10.2320/matertrans.47.1240 |

| [10] |

王珅, 黄松岭, 赵伟. 储罐底板腐蚀检测数据采集和分析软件的开发[J].

清华大学学报:自然科学版, 2008, 48 (1) : 19 –23.

Wang Shen, Huang Songling, Zhao Wei. Data acquisition and analysis system for a magnetic flux leakage tank floor corrosion scanner[J]. Journal of Tsinghua University:Science and Technology, 2008, 48 (1) : 19 –23. |

| [11] | Monteiro M J, Saunders S R J, Rizzo F C. The effect of water vapour on the oxidation of high speed steel, kinetics and scale adhesion[J]. Oxidation of Metals, 2011, 75 (1-2) : 57 –76. DOI:10.1007/s11085-010-9220-8 |

| [12] |

朱承飞, 张凯, 欧莉. 胜利油田污水储罐腐蚀防护方法评价[J].

油田化学, 2006, 23 (2) : 177 –179.

Zhu Chengfei, Zhang Kai, Ou Li. Evaluation of corrosion protection of produced water tank in Shengli Oil Fields[J]. Oilfield Chemistry, 2006, 23 (2) : 177 –179. |

| [13] |

唐俊文, 邵亚薇, 陈阵, 等. 碳钢在90℃,H2S-HCl-H2O环境下的腐蚀行为Ⅱ-H2S溶液中HCl浓度对碳钢腐蚀行为的影响[J].

中国腐蚀与防护学报, 2011, 31 (1) : 34 –39.

Tang Junwen, Shao Yawei, Chen Zhen, et al. Corrosion behavior of carbon steel in H2S-HCl-H2O at 90℃ Ⅱ-The effect of HCl concentration on corrosion behavior of carbon steel in H2S solutions[J]. Journal of Chinese Society for Corrosion and Protection, 2011, 31 (1) : 34 –39. |

| [14] |

许立铭, 罗逸, 董泽华, 等. 钙离子对碳钢在油田污水中腐蚀的影响[J].

油田化学, 1996, 13 (2) : 161 –164.

Xu Liming, Luo Yi, Dong Zehua, et al. The influence of calcium ions on corrosion of mild carbon steel in oilfield produced water[J]. Oilfield Chemistry, 1996, 13 (2) : 161 –164. |

| [15] |

韩亚军, 陈友媛. 361 L不锈钢在不同电导率海水和NaCl溶液中的电化学腐蚀行为[J].

材料导报, 2012, 26 (10) : 57 –60.

Han Yajun, Chen Youyuan. Electrochemistry corrosion behaviors of 316 L stainless steel in different electric conductivity seawaters and NaCl solutions[J]. Materials Review, 2012, 26 (10) : 57 –60. |

2014, Vol. 26

2014, Vol. 26