2. "油气藏地质及开发工程"国家重点实验室·西南石油大学, 四川 成都 610500;

3. 中国石化西北油田分公司工程技术研究院, 新疆 乌鲁木齐 830011

2. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitaion, Southwest Petroleum University, Chengdu, Sichuan 610500, China;

3. Research Institute of Engineering, Northwest Petroleum Branch, SINOPEC, Urumqi, Xinjiang 830011, China

国内外分层注水管柱结构型式较多也较成熟[1-7],高温、高压、深井注水方面也有许多成功的案例[8-10],采用套管完井的超深井分层注水也取得了成功[11]:塔里木油田东河1-4-7井采用二级三段配注锚定补偿式工艺管柱结构,成功实现了注水层深约5 920 m的注水,其地层温度140 ℃左右、注水最高井口压力40 MPa。

塔河油田奥陶系碳酸盐岩油藏埋深5 400~6 900 m,地层压力61.8 MPa (5 600 m),地层温度120~140 ℃(5 600 m),为提高采收率需要实施分层注水。但塔河油田的分层注水与套管完井的超深井注水既存在共性问题也存在特殊问题。其共性问题是:(1) 注水层位深,注水管柱受力与变形量大;(2) 地层温度高(可达140 ℃以上),不同工况下的管柱温差较大,同时要求封隔器胶筒的耐温等级较高;(3) 井下工具承受的工作压力大,容易导致封隔器胶筒的破坏。特殊问题是:下部采用裸眼完井,为实现分层注水,需采用上部套管封隔器与下部裸眼封隔器协同使用,裸眼封隔器很容易破损失效!

封隔器的地面试验证明,在压力5~25 MPa的范围内波动4~5次,即封隔器蠕动4~5次,封隔器的胶筒即失效。因此裸眼封隔器坐封后随着管柱的蠕动其胶筒很容易损坏,必须对此类注水管柱在不同工况下的受力与变形量进行分析计算,以便采取相应措施防止蠕动、保证工艺管柱在不同工况下的可靠工作。

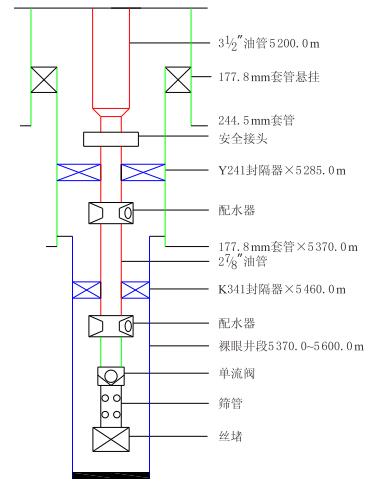

1 基本力学效应计算以TK440井的超深裸眼分层注水为例,其试注管柱如图 1所示。该管柱在下入、坐封、正常注水、停注、洗井等工况下会受到重力效应、活塞效应、鼓胀效应、螺旋弯曲效应、温度效应以及摩阻效应等的影响[1, 12-15],管柱在不同效应下会发生轴向和径向形变。其径向变形量很小,一般不会对实际工作产生影响,但其轴向变形较大,可能导致封隔器的蠕动,而当封隔器坐封后,这种蠕动会施加给封隔器附加作用力,对实际生产有较大的影响。

1.1 重力效应根据虎克定律,注水管柱入井后,将在其自重与浮力共同作用下伸长$\Delta L_1$[1],该变形量为管柱入井后相对于地面的初始变形,以图 1管柱结构为例,假定井筒内充满相对密度为1.0的压井液,则管柱入井后的变形量为5.20 m。

|

| 图1 TK440分注管柱结构示意图 Fig. 1 Schematic diagram of TK440 separate zone water injection pipe string structure |

实际注水过程中,若地层漏失、没有及时补充压井液造成环空液面降低时,将导致管柱伸长。当压井液相对密度为1.0时,环空液面深度$L_{\rm f}$变化导致的相对变形量$\Delta L_1'$近似为

| $ \Delta L_1'=0.0001{L_{\rm{f}}}+0.0004 $ | (1) |

活塞效应产生的作用力及变形量计算见文献[1]。

坐封后当环空压力不变时,注水压力$\Delta p_{\rm t}$与活塞效应引起的管柱变形量$\Delta L_2'$呈线性关系。以图 1的管柱结构为例,封隔器Y241处的位移量与注水压力关系为

| $ \Delta L_2' = 0.0698 \times \Delta {p_{\rm{t}}} $ | (2) |

即当井口压力由0上升至25 MPa时,封隔器Y241处的位移量为1.746 m、封隔器K341的位移量为1.796 m。

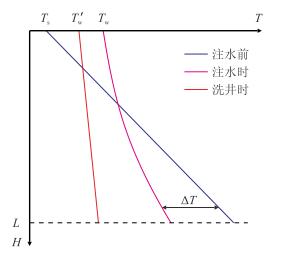

1.3 温度效应不同工况下井筒中的平均温度及温度分布不同[16],如图 2。温度的变化会引起油管长度变化$\Delta L_3$,其计算方法见文献[1]。

|

| 图2 注水管柱的温度分布曲线 Fig. 2 Temperature distribution curves of injection string |

当$\Delta T$ > 0(温度升高)时,$\Delta L_3$ > 0,管柱伸长,轴向受限时将产生轴向载荷$\sigma_{\rm t}$,$\sigma_{\rm t}$ < 0,$\sigma_{\rm t}$为压缩力;反之,管柱缩短,$\sigma_{\rm t}$表现为拉伸张力。

1.3.1 入井后的温度效应管柱入井后受地温梯度影响,平均温度升高、管柱伸长$\Delta L_3'$。取塔河油田地温梯度为2.0 ℃/100 m,以图 1管柱为例,管柱入井后其5 460 m长度内的平均温度相对于地面的25 ℃约升高了55 ℃,该温度变化引起的油管变形(伸长)量为3.750 m。

1.3.2 注水时的温度效应注水过程中,假定平均水温40 ℃、注水量100 m3/d,计算得到井筒平均温度约为68 ℃,相对于入井后(注水前)的井筒温度降低了12 ℃,由此将使管柱缩短0.819 m,在锚定情况下将产生51.6 kN的向上作用力。

1.3.3 洗井时的温度效应洗井过程中,取洗井液温度为地面温度(25 ℃),相对于入井后(注水前)的井筒温度降低了55 ℃,由此将使管柱缩短3.750 m,在锚定且无变形补偿情况下,将产生236.6 kN的向上作用力。

1.4 鼓胀和反鼓胀效应鼓胀效应产生的变形量用$\Delta L_4$表示,计算方法见文献[1]。计算表明,当注水压力(油套压差)由0增加至25 MPa时,图 1中封隔器Y241处因油管鼓胀效应产生的变形将达到1.010 m。

1.5 螺旋弯曲效应油管螺旋弯曲引起的变形计算较复杂[1],对于图 1的垂直注水井、压力坐封式封隔器,计算表明,其等效轴力小于临界屈曲载荷,在坐封、注水过程中,不会发生螺旋屈曲。

1.6 摩擦效应摩擦效应引起的管柱变形较小,计算方法见文献[1]。以200 m3/d (0.139 m3/min)的注水量为例,其流速较低,基本处于水力光滑区,5 300 m的沿程摩阻较小(小于0.3 MPa),注水过程中摩擦效应引起的管柱变形小于0.015 m。但洗井过程中由于流量较大,摩擦效应不可忽略,如以500 m3/d排量洗井时,变形量将达到0.071 m。

2 不同工况下的综合效应与变形分析不同工况下注水管柱将在前述不同效应作用下发生变形,当封隔器坐封、锚定后,该变形量将产生相应的轴向载荷。不同工况引起注水管柱变形的原因不同,见表 1。

| 表1 不同工况下引起管柱变形的因素 Table 1 Factors causing the deformation of pipe string under different conditions |

下面以图 1的TK440井管柱结构与数据为例进行分析。

入井后,管柱在承受重力效应的同时,受地温梯度的影响出现温度效应。其变形量为

| $ \Delta L' = \Delta L_1' + \Delta L_3' $ | (3) |

该变形量为任何管柱入井过程中必然发生的一次变形量(或初始变形),该初始变形量影响管柱的入井定位。真正影响管柱或封隔器工作性能的是不同工况下在初始变形基础上的二次变形量(蠕变量),即在活塞效应、温度效应、鼓胀效应、螺旋弯曲效应、摩擦效应综合作用下的变形量。

2.1 坐封坐封过程中同时存在活塞效应(+)与鼓胀效应(-)。假定环空充满液体、井口油压(油套压压差)从0上升至20 MPa过程中,由于活塞效应、鼓胀效应所引起的两级封隔器处的位移量见表 2。

| 表2 坐封过程中封隔器处的位移量 Table 2 Displacement of the packer in seat sealing process |

注水过程中管柱存在活塞效应、鼓胀效应、温度效应、摩擦效应。对于采用油田污水回注的井,由于污水温度通常较高,温度效应将比较显著。

当上层注水压力高于下层压力时,在环空活塞效应作用下,油管柱伸长;同时在内径活塞效应作用下油管柱也将伸长。当上层注水压力低于下层压力时,活塞效应使油管柱缩短,与此同时鼓胀效应也使油管柱缩短。假定注入水温度为50 ℃,由于温度效应使管柱伸长,为研究较恶劣工况下的变形量,假定上层注水压力高于下层压力,也使管柱伸长。其不同效应的综合结果见表 3。

| 表3 相对于坐封状态注水过程中封隔器的可能位移量 Table 3 Possible displacement of the packer in water injection process relative to the seat sealing state |

注水过程中,两级封隔器的可能位移量对注水温度敏感。当两级封隔器坐封后,注水时封隔器Y241与封隔器K341相对于井口将有0.946~1.705 m的位移可能。

2.3 关井关井停注后,井筒温度逐渐变为地温,若井口泄压,则活塞效应、鼓胀效应消失,将恢复为初始变形状态。因此,相对于坐封、锚定状态,封隔器Y241以上管柱将缩短0.605 m左右、封隔器K341相对于封隔器Y241将缩短0.017 m左右。

2.4 洗井洗井过程与注水过程的主要差别表现在:(1) 环空注入、油管返出;(2) 流量较大,但环空与油管中的摩擦效应相反,部分抵消;(3) 井筒温度最终趋近于洗井液温度。

假定洗井液温度25 ℃、排量20~30 m3/h,循环4~6 h后井筒温度基本趋于洗井液温度,温度效应必然使管柱缩短。洗井过程中不同效应下的综合结果见表 4。

| 表4 相对于坐封状态洗井过程中封隔器的可能位移量 Table 4 Possible displacement of the packer in well washing process relative to the seat sealing state |

封隔器K341相对于入井状态(坐封前)将缩短1.705 m左右,但由于水力锚锚定,该缩短量将转化为管柱的拉伸力。而封隔器K341相对于坐封状态将有向上位移0.048 m的可能。

综上所述,当封隔器坐封后,在注水、关井、洗井过程中,管柱变形量受实际注水参数(注水量、注水温度等)的影响,注水温度越高,该蠕变量越大。对于TK440井而言,坐封后不同工况下相对于井口封隔器处存在-1.688~1.705 m的蠕变可能。

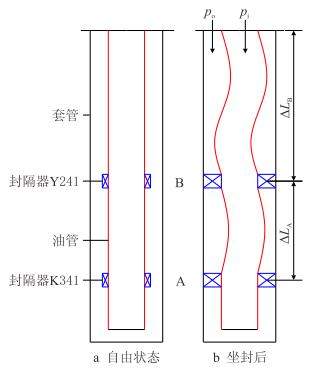

3 裸眼封隔器的蠕变量分析双封隔器管柱模型如图 3。由于套管壁相对光滑,蠕变对封隔器Y241胶筒影响较小;但一旦封隔器K341启封、胶筒膨胀后,相对于初始坐封(启封)位置的任何蠕动都极易造成其胶筒的损坏。以TK440井为例分析裸眼封隔器的蠕变量。

|

| 图3 管柱变形模型 Fig. 3 String deformation model |

K341封隔器基本参数:液压坐封、上提解封,启封压力约1 MPa、坐封压力10~12 MPa。

Y241封隔器基本参数:液压坐封、上提解封,带水力锚,坐封压力15~20 MPa。

3.2 坐封过程中封隔器K341的蠕变量封隔器K341与封隔器Y241的启封压力差异很大,当有1 MPa的压差形成时,封隔器K341胶筒即开始膨胀、扩张,随着压差的增大,其扩张量增大,当压差达到10 MPa时,完全坐封、扩张到位。

根据表 2的计算,在坐封压力从1 MPa→10 MPa (封隔器K341完全坐封)→15~20 MPa (封隔器Y241坐封,水力锚锚定)过程中,封隔器K341的蠕变量为0→0.271 m→0.423~0.574 m,即当封隔器K341启动、胶筒膨胀后,为使封隔器Y241坐封,在没有其他补偿措施条件下,封隔器K341将有0.574 m的位移可能,此过程中封隔器K341的胶筒在裸眼井壁中没有任何保护,这是导致TK440井试注失败的根本原因(试注时井口不能憋上压)。

3.3 其他工况下封隔器K341的蠕变量当封隔器K341与封隔器Y241完全坐封后,在封隔器Y241的锚定效果良好时,注水、关井、洗井过程中封隔器K341的蠕变量将相对于封隔器Y241的固定位置发生。根据表 3、表 4的计算结果,封隔器K341相对于封隔器Y241的蠕变量为-0.040~+0.096 m,注水水温升高、两封隔器间距越大,封隔器K341的蠕变量越大。该蠕变量影响坐封后的封隔器K341胶筒的寿命。

4 裸眼封隔器防蠕动技术措施为减小封隔器尤其是封隔器K341在不同工况下的位移量,提高封隔器K341可靠性,应采取以下措施:

(1) 优化封隔器K341结构。匹配启动接头,提高封隔器K341启动压差至13~15 MPa,与封隔器Y241启动压差一致,有助于防止封隔器K341的提前启封或因环空补液不及时造成的误启动。

(2) 封隔器K341两端安装扶正器,以防止入井过程中胶筒的磨损。

(3) 采用伸缩节。安装在封隔器Y241上部,以补偿不同工况下上部管柱的变形$\Delta L_{\rm B}$。

(4) 控制注入水温度,最好保持在25~40 ℃;

(5) 控制洗井液温度。洗井液温度越低,洗井过程中温度效应导致的封隔器位移量越大。

(6) 适当减小两级封隔器间距。在井壁、工艺等满足要求的条件下,应尽可能缩短封隔器K341与封隔器Y241间的距离。

(7) 提前做好通井等准备工作,尽量保证管柱一次到位,避免不必要的上下活动、磨损。

5 结论(1) 坐封过程中管柱(封隔器处)的变形量比其他工况引起的变形量大。

(2) 两类封隔器启动压差差异越大、下部封隔器K341的蠕变就越大,这是TK440坐封过程中封隔器K341胶筒破坏的主要原因。

(3) 可通过优化封隔器K341结构,使其启动压差与Y241封隔器一致,来减小相对于初始坐封位置的蠕变量。

(4) 为减小封隔器K341相对于水力锚锚定位置的蠕变量,应控制注入水与反循环洗井液的温度(尽量保持一致)。

(5) 推荐超深裸眼分注管柱采用“安全接头+伸缩节+带水力锚的Y241封隔器+配水器+带扶正器的K341裸眼封隔器”的结构方案,并优化封隔器K341结构,使其与Y241启动压力一致。

符号说明

$L_{\rm f}${\dash}环空液面深度,m;

$\Delta L_1'${\dash}环空液面变化引起的管柱变形量,m;

$\Delta p_{\rm t}${\dash}井口注水压力变化量,MPa;

$\Delta L_2'${\dash}井口注水压力变化引起的管柱变形量,m;

$\Delta L_3${\dash}温度效应引起的油管变形,m;

$\Delta L_3'${\dash}管柱入井后由于地温产生的变形量,m;

$\Delta T${\dash}管柱入井后的温度变化值,℃;

$\Delta L'${\dash}管柱在不同效应下的总变形量,m;

$\Delta L_{\rm A}${\dash}Y241与K341间管柱变形量,m;

$\Delta L_{\rm B}${\dash}Y241封隔器上部管柱变形量,m;

$p_{\rm o}${\dash}环空压力,MPa;

$p_{\rm i}${\dash}油管内压力,MPa。

| [1] | 李宗田, 蒋海军, 苏建政. 油田采油生产管柱技术手册[M]. 北京: 中国石化出版社, 2009 . |

| [2] | 苗丰裕, 刘东升. 分层注采新技术[M]. 北京: 石油工业出版社, 2010 . |

| [3] | 万仁溥, 罗英俊.采油技术手册(第二分册)[M].修订本.北京:石油工业出版社, 1998. |

| [4] |

王海全, 宋显民, 耿海涛, 等. 同心管分层注水技术在南堡大斜度井的应用[J].

石油机械, 2011, 39 (9) : 70–72.

Wang Haiquan, Song Xianmin, Geng Haitao, et al. The application of concentric tube water injection technology in highly-deviated wells in South Fort[J]. Oil Machinery, 2011, 39 (9) : 70–72. |

| [5] |

丁晓芳, 范春宇, 刘海涛, 等. 集成细分注水管柱研究与应用[J].

石油机械, 2009, 37 (3) : 61–63.

Ding Xiaofang, Fan Chunyu, Liu Haitao, et al. Integrated subdivision water injection pipe column study and application[J]. Petroleum Machinery, 2009, 37 (3) : 61–63. |

| [6] |

施明华, 王艳珍, 李宝林, 等. 海上油田同心双管分层注水工艺研究与应用[J].

石油机械, 2011, 39 (5) : 70–74.

Shi Minghua, Wang Yanzhen, Li Baolin, et al. Offshore oil field concentric double-pipe layered water injection technology research and application[J]. Petroleum Machinery, 2011, 39 (5) : 70–74. |

| [7] |

张玉荣, 闫建文, 杨海英, 等. 国内分层注水技术新进展及发展趋势[J].

石油钻采工艺, 2011, 33 (2) : 102–106.

Zhang Yurong, Yan Jianwen, Yang Haiying, et al. Technologies of separated layer water flooding:an overview[J]. Oil Drilling & Production Technology, 2011, 33 (2) : 102–106. |

| [8] |

房伟, 杜春梅, 甄万林, 等. 一种35 MPa新型高压分层注水管柱[J].

吐哈油气, 2010, 15 (3) : 306–308.

Fang Wei, Du Chunmei, Zhen Wanlin, et al. A novel 35 MPa high-pressure stratified water injection string[J]. Tuha Oil and Gas, 2010, 15 (3) : 306–308. |

| [9] |

侯建华, 邵建中, 苑晓荣. 濮城油田特高含水期高压分层注水工艺技术[J].

钻采工艺, 2005, 28 (3) : 112–114.

Hou Jianhua, Shao Jianzhong, Yuan Xiaorong. Technology of water injection in high water-cut stage in Pucheng Oilfield high-pressure stratified[J]. Drilling and Production technology, 2005, 28 (3) : 112–114. |

| [10] |

刘世平, 张光明. 江汉油田高压分层注水管柱研究[J].

石油天然气学报, 2005, 27 (4) : 693–394.

Liu Shiping, Zhang Guangming. High-pressure stratified water injection pipe column of Jianghan Oilfield[J]. Oil & Gas Journal, 2005, 27 (4) : 693–394. |

| [11] |

周怀光, 沈建新, 陈洪, 等. 东河1-4-7超深井分层注水工艺及应用评价[J].

石油天然气学报, 2011, 33 (6) : 338–340.

Zhou Huaiguang, Shen Jianxin, Chen Hong, et al. The evaluation and application of ultra-deep layered water injection technology in Donghe 1-4-7[J]. Oil & Gas Journal, 2011, 33 (6) : 338–340. |

| [12] |

许志倩, 闫相祯, 杨秀娟. 深井分层注水管柱受力变形计算方法改进[J].

油气田地面工程, 2010, 29 (3) : 22–24.

Xu Zhiqian, Yan Xiangzhen, Yang Xiujuan. Improving calculation method of deep layer water injection pipe deformation[J]. Oil and Gas Surface Engineering, 2010, 29 (3) : 22–24. |

| [13] |

蒋建勋, 刘琦, 程福平, 等. 分层注水工艺管柱变形量计算[J].

西南石油大学学报, 2007, 29 (5) : 145–148.

Jiang Jianxun, Liu Qi, Cheng Fuping, et al. Calculation of string deformation for separated zone water injection technique[J]. Journal of Southwest Petroleum University, 2007, 29 (5) : 145–148. |

| [14] |

窦益华, 张福祥. 高温高压深井试油井下管柱力学分析及其应用[J].

钻采工艺, 2007, 30 (5) : 17–20,261.

Dou Yihua, Zhang Fuxiang. Mechanical analysis and application of pipe string in high temperature and high pressure deep well testing well[J]. Drilling & Production technology, 2007, 30 (5) : 17–20,261. |

| [15] |

赵明宸. 分层注水管柱封隔器受力分析[J].

长江大学学报, 2011, 8 (4) : 59–62.

Zhao Mingchen. The stress analysis of packer for separated zone water injection[J]. Journal of Yangtze University, 2011, 8 (4) : 59–62. |

| [16] |

黄云, 刘清友, 莫丽. 注水管柱温度场数值计算模型研究[J].

钻采工艺, 2008, 31 (5) : 44–65.

Huang Yun, Liu Qingyou, Mo Li. Research on temperature field numerical computation of injection string[J]. Drilling & Droduction Technology, 2008, 31 (5) : 44–65. |

2014, Vol. 36

2014, Vol. 36