现代电子工业的高速发展,使覆铜箔层压板(copper clad laminate,简称覆铜板CCL)的使用频率和温度越来越高,其介电性能越来越优越[1]。目前世界范围内,日、美、德等国家的高频低介电CCL技术仍处于世界领先水平,生产企业主要有松下电工、日立化成、住友电木、三菱瓦斯、旭化成、化学、GE、Dow、Bayer等[2],涉及的基体树脂主要有环氧树脂(EP)、聚酰亚胺(PI)、双马来酰亚胺(BMI)、BT树脂、聚苯醚(PPE)、聚四氟乙烯(PTFE)等,而氰酸酯树脂(CE)由于具有诸多优势成为近10多年来的研究热点[3-4]。我们曾全面研究了双酚A型氰酸酯树脂(CE)/纳米二氧化硅(nano-SiO2)复合材料的静态力学、动态力学、热学、摩擦学以及介电等方面的性能[5-10],在此基础上探讨了CE/nano-SiO2黏结片的制备和性能[4],本文进一步探索了nano-SiO2含量对CE/nano-SiO2覆铜板性能的影响。

1 实验部分 1.1 原材料双酚A型氰酸酯(CE),工业品,白色颗粒,纯度98.2%,分子量278,熔点79℃,密度1.114 g/cm3,中国航空工业济南特种结构研究所;纳米二氧化硅(nano-SiO2),工业品,粒径20~40 nm,浙江弘崴材料科技股份有限公司;7628#玻璃布(E-玻璃纤维),工业品,陕西省凤翔县玻璃纤维有限责任公司;铜箔,厚度35 μm,含铜量99.8%,抗剥强度1.8 kg/cm,江西省九江德福电子材料有限公司。

1.2 仪器设备KQ-300DE超声波分散器,昆山市超声仪器有限公司;101A-1鼓风干燥箱,上海市实验仪器总厂;DZF-6050A恒温真空干燥箱,北京中兴伟业仪器有限公司;FJ-200均质机,上海分析仪器厂;250KN平板热压机,江都市明珠试验机械厂;WY2851D数显Q表,上海无仪电子设备有限公司;WY914介质损耗测试装置,上海无仪电子设备有限公司;WSM-10KN电子万能试验机,长春市智能仪器设备有限公司;RJY-1P热机械分析仪(TMA),上海精密科学仪器公司;DMAQ800动态力学性能谱仪(DMA),美国TA公司。

1.3 胶液和黏结片的制备在干燥容器中加入配方量CE和nano-SiO2并搅拌均匀,放入预热至120℃恒温真空干燥箱中120℃/20 min熔融,冷却至50℃取出;加入剪切量丙酮,均质机剪切40 s消除纳米团聚;放入预热至120℃恒温真空干燥箱中120℃/80 min熟化预聚,冷却至50℃取出;加入配方量丙酮和氰酸酯树脂量0.000 1倍的有机锡催化剂均质机剪切均匀,所制胶液密封备用。

将浸胶器恒温至40℃,加入备用胶液预热3 min后进行玻璃布浸胶,浸胶工艺40℃/4 min,取出后室温悬挂10 min初步晾干,放入恒温干燥箱中170℃/50 min预固化,自然冷却至50℃取出,100℃/20 min烘干,所制黏结片密封备用。

1.4 覆铜板的制造将黏结片叠层两面覆上铜箔,用钢板作模具在热压机中高温高压成型,层压工艺120℃/30 min+150℃/4 MPa/30 min+180℃/8 MPa/60 min+200℃/8 MPa/40 min+220℃/120 min,自然冷却至50℃,脱模后再自然冷却至室温,然后按要求对覆铜板进行裁切、整形、清洁和保护处理,并裁剪成相应尺寸待测。

1.5 覆铜板的性能表征介电性能:数显Q表法。参考IPC-4101/71,根据GB/T5130—1985《电工绝缘材料层压板实验方法》,采用WY2851D数显Q表配合WY914介质损耗测试装置测定覆铜板的介电常数ε和介电损耗tanδ。测试条件:试样直径26 mm,频率1 MHz,室温,相对湿度65%。

剥离强度(N/mm):剥拉法。参考IPC-4101/71,分别测定3块250 mm×10 mm覆铜板试样的剥离强度(N/mm),结果取测量平均值。根据要求,将覆铜板一端的铜箔剥开,放在WSM-10kN电子万能试验机上,垂直剥起,剥离长度100 mm,记录负荷值。剥离强度等于最小加载负荷/剥离带的测试宽度。试验条件:125℃/10 s,剥离速度600 mm/min。

热分层时间(T-288)/min:热机械分析法(TMA)。参考IPC-4101/71,使用细砂纸将样品边缘打磨至无毛刺,在N2气氛、载荷50 mN和T-288条件下,采用RJY-1P热机械分析仪(TMA),测量试样厚度变化与时间的关系曲线,设定厚度变化等于0.1 mm时所需时间为热分层时间。

玻璃化转变温度(Tg):动态机械分析法(DMA)。参考IPC-4101/71,根据GB/T1634—2004,采用DMAQ800动态力学性能谱仪(DMA),测试材料力学损耗因子(tanδ)随温度变化曲线,由最大峰值确定玻璃化转变温度。试样规格35 mm ×10 mm,测试频率1 Hz,温度20℃升至350℃,升温速率10℃/min。

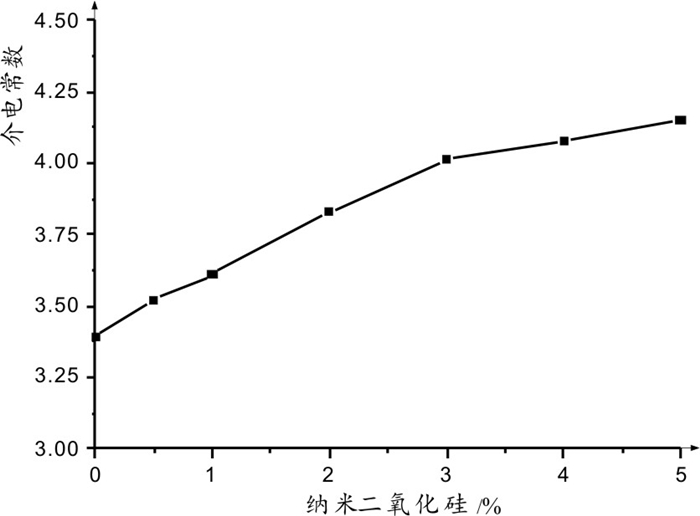

2 结果与讨论 2.1 nano-SiO2含量对覆铜板介电常数ε的影响图 1给出的是覆铜板的介电常数ε随着nano-SiO2含量变化的测试曲线。从图 1可以看出,nano-SiO2含量在0.00%~5.00%范围内,随着nano-SiO2含量的增大,介电常数ε呈现先相对迅速增长态势,3.00% nano-SiO2后呈现缓慢增长。从测量数据来分析,3.00% nano-SiO2时,覆铜板的介电常数ε从纯CE板的3.39增加到了4.01,增长了18.29%。这是因为nano-SiO2是一种高介电常数的介质[11],其介电常数比CE基体高(室温下SiO2粒子的介电常数为3.3[12];nano-SiO2本身的ε(4.5) 高于纯CE基体(2.8~3.2)[13])。所以当nano-SiO2含量增加时,覆铜板的介电常数也随之增大; 当nano-SiO2含量超过3.00%后,纳米粒子间的团聚现象加剧,因而覆铜板的介电常数也随之缓慢增加。陈宇飞等[14]考察发现,低含量纳米粒子复合材料的极化主要由基体决定,随着含量的逐渐增加,粒子和基体的相界面面积增大,电子在界面处聚集导致界面极化作用加强,从而复合材料的介电常数随之增加。

|

图 1 介电常数ε随着nano-SiO2含量变化的曲线 |

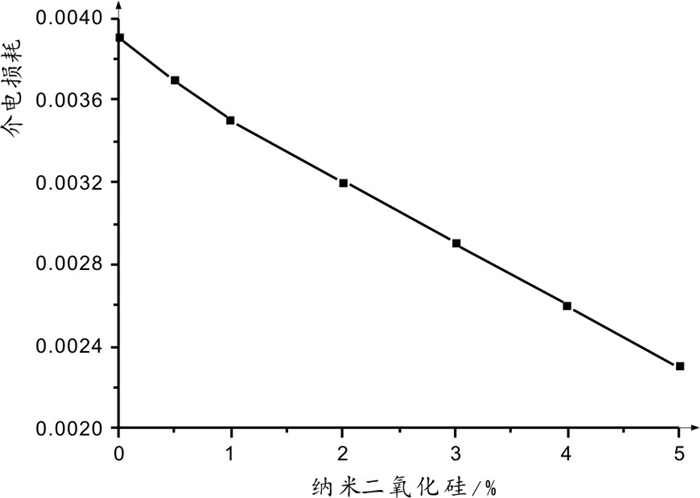

图 2给出的是覆铜板的介电损耗tanδ随着nano-SiO2含量变化的测试曲线。从图 2可以看出,nano-SiO2含量在0.00%~5.00%范围内,随着nano-SiO2含量的增大,介电损耗tanδ呈现近似直线减小态势。从测量数据来分析,3.00% nano-SiO2时覆铜板的介电损耗tanδ从纯CE板的0.003 9减小到了0.002 9,减少25.64%,说明nano-SiO2含量增加对覆铜板的介电损耗tanδ有相对的减小影响。这是因为nano-SiO2本身的介电损耗tanδ(0.002~0.002 5) 比CE基体的介电损耗tanδ(0.002~0.008) 要低所致[11]。从材料组成来看,决定nano-SiO2复合材料介电性能的好坏与其添加剂含量以及对应的材料体系等诸多因素有关[15],在良好结合界面的情况下复合材料的介电性能主要由nano-SiO2和CE基体所决定,因此nano-SiO2的加入在提高复合材料介电常数ε的同时,降低了其介电损耗tanδ[11]。正是由于这一优良特性,CE/nano-SiO2复合材料成为制备良好性能的电子封装材料。

|

图 2 介电损耗tanδ随着nano-SiO2含量变化的曲线 |

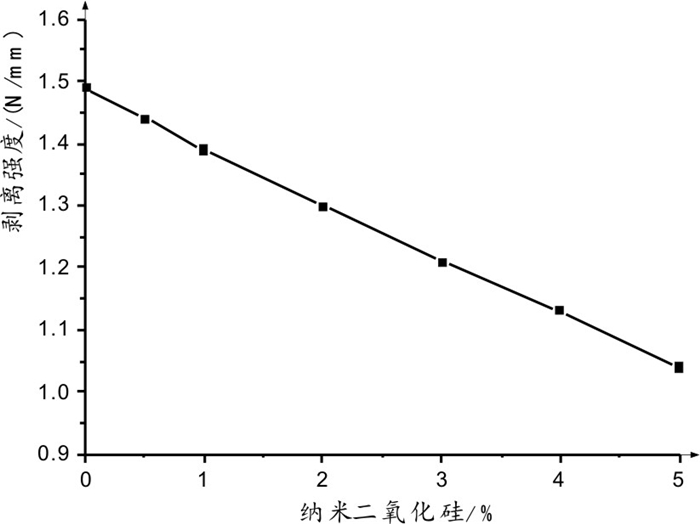

剥离强度是表示覆铜板的铜箔与基体材料之间黏接力大小的量度,剥离强度低会影响覆铜板加工成印制电路板时或装机焊接时出现铜箔脱落,甚至会影响整个电子器件的正常运行,理想的覆铜板剥离强度应大于0.5 N/mm。图 3给出的是CE/nano-SiO2覆铜板的剥离强度随着nano-SiO2含量变化的测试曲线。从图 3可以看出,nano-SiO2含量在0.00%~5.00%范围内,随着nano-SiO2含量的增大,剥离强度也呈现近似直线减小趋势。从试验结果来看,在测试范围内覆铜板的剥离强度均大于0.5 N/mm,3.00%nano-SiO2含量时覆铜板的剥离强度从纯CE板的1.49 N/mm减小到了1.21 N/mm,减少18.79%,说明nano-SiO2含量增加对覆铜板的剥离强度有相对减小影响。究其原因,一是因为CE本身胶黏性就比较大,所以铜箔与基体材料之间形成的黏接力就大;二是掺杂nano-SiO2后在基体与铜箔之间会形成许多突点,直接影响基体与铜箔之间的黏接力,nano-SiO2含量越大,在基体与铜箔之间形成的突点就越多, 相应黏接力就越小。

|

图 3 剥离强度随着nano-SiO2含量变化的曲线 |

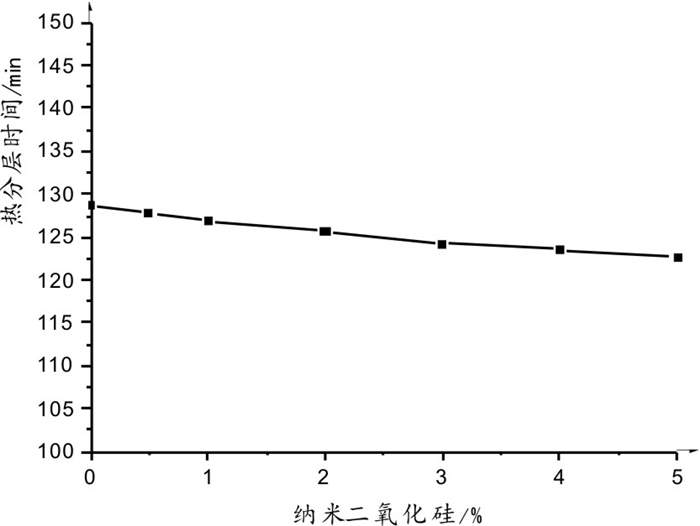

热分层时间(T-288) 是指在高温环境从定点到达等温线温度(288℃)持续作用下,覆铜板出现分层现象(起至失效即厚度不可恢复)所需要的时间,又称为耐热裂时间。热分层时间(T-288) 越长,覆铜板的耐热性能越好。图 4给出的是CE/nano-SiO2覆铜板的热分层时间(T-288) 随着nano-SiO2含量变化的测试曲线。从图 4可以看出,nano-SiO2含量在0.00%~5.00%范围内,随着nano-SiO2含量的增大,热分层时间(T-288) 呈现缓慢的减小趋势。从试验结果来看,3.00%nano-SiO2时覆铜板的热分层时间(T-288) 从纯CE板的128.8 min减少到了124.2 min,减少0.04%,说明nano-SiO2含量增加对覆铜板的热分层时间(T-288) 有较小的减小影响。影响CE/ nano-SiO2覆铜板热分层时间(T-288) 的主要因素为基体树脂的胶黏性和耐热性以及掺杂剂的耐热性。由于CE的胶黏性和耐热性很大,而且nano-SiO2的耐热性也很高,所以测试范围内对覆铜板热分层时间(T-288) 的影响很小,其数值微变主要是由于nano-SiO2含量的增大导致界面黏接强度减小所致。

|

图 4 热分层时间(T-288) 随着nano-SiO2含量变化的曲线 |

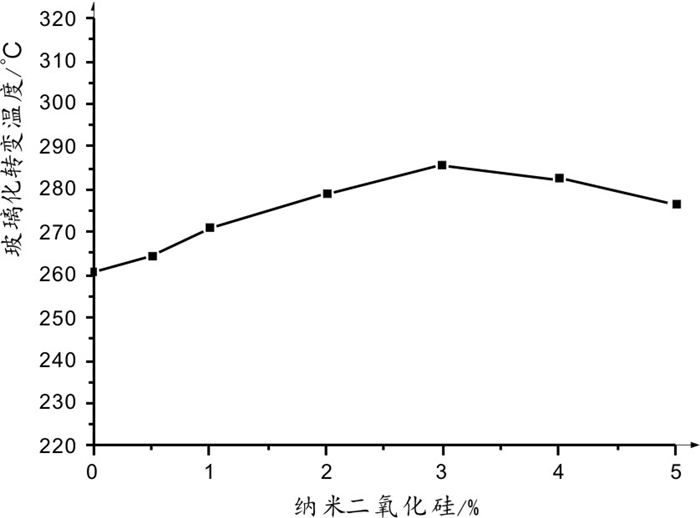

玻璃化转变温度(Tg)是指覆铜板在受热情况下,两铜箔之间的基体材料由玻璃态转变为橡胶态所对应的温度。玻璃化转变温度(Tg)越高,覆铜板的耐热性能越好。图 5给出的是CE/nano-SiO2覆铜板的玻璃化转变温度(Tg)随着nano-SiO2含量变化的测试曲线。

|

图 5 玻璃化转变温度(Tg)随着nano-SiO2含量变化的曲线 |

从图 5可以看出,nano-SiO2含量在0.00%~5.00%范围内,随着nano-SiO2含量的增大,玻璃化转变温度(Tg)呈现先增大后减小的变化态势,最高点为3.00%nano-SiO2。从测量数据来分析,3.00% nano-SiO2时覆铜板的玻璃化转变温度Tg从纯CE板的260.84℃增加到了285.85℃,增大0.09%,说明nano-SiO2含量变化对覆铜板的玻璃化转变温度(Tg)有较小的增高影响,而且在一定含量后这种影响随之更小。这是因为nano-SiO2是一种相对较高的耐热性介质,随着其含量的增加,覆铜板的玻璃化转变温度(Tg)必然随之增高,但当含量增加到3.00%后其团聚现象随之加剧,界面黏接程度随之减小,所以对玻璃化转变温度(Tg)的影响也随之减小。

3 结论(1) 实验研究发现,掺杂nano-SiO2后对CE/nano-SiO2覆铜板的性能产生了不同程度的影响,其介电常数ε和玻璃化转变温度(Tg)随之升高,介电损耗tanδ、剥离强度和热分层时间(T-288) 随之下降。

(2) 从测试结果来分析,与纯CE覆铜板相比,对于3.00%nano-SiO2含量的CE/nano-SiO2覆铜板来说,影响比较大的是介电损耗tanδ和剥离强度分别下降了25.64%和18.79%,介电常数ε提高了18.29%。

(3) 从测试结果来分析,与纯CE覆铜板相比,对于3.00%nano-SiO2含量的CE/nano-SiO2覆铜板来说,影响比较小的是玻璃化转变温度(Tg)提高了0.09%,热分层时间(T-288) 下降了0.04%。

| [1] | 林金堵, 吴梅珠. PCB的低介电性能要求与发展[J]. 印制电路信息, 2010(5): 7–12. |

| [2] | 杨宏强. 全球PCB产业发展近况[J]. 印制电路信息, 2008(12): 9–16. DOI:10.3969/j.issn.1009-0096.2008.12.004 |

| [3] | 王结良, 梁国正, 赵雯, 等. 高频印刷线路板覆铜板用树脂基体的研究进展[J]. 中国塑料, 2004, 18(3): 6–10. |

| [4] | 张文根, 张学英. 预聚时间对CE/nano-SiO2型黏结片性能的影响[J]. 渭南师范学院学报, 2015, 30(14): 40–43. DOI:10.3969/j.issn.1009-5128.2015.14.005 |

| [5] | 张文根, 张学英, 祝保林, 等. 纳米二氧化硅的表面处理对纳米二氧化硅改性氰酸酯树脂摩擦学性能的影响[J]. 摩擦学学报, 2009, 29(3): 288–292. |

| [6] | 张学英, 张文根, 祝保林. CE/nano-SiO2复合材料的韧性和耐磨性研究[J]. 化学与黏合, 2010, 32(4): 14–16. |

| [7] | 张学英, 张文根, 祝保林. 偶联剂SCA-3对CE/nano-SiO2复合材料胶黏性的影响[J]. 中国胶黏剂, 2010, 19(6): 42–45. |

| [8] | 张文根, 张学英, 常虹. 纳米SiO2对氰酸酯树脂/纳米SiO2复合材料黏度的影响[J]. 渭南师范学院学报, 2012, 27(10): 57–60. DOI:10.3969/j.issn.1009-5128.2012.10.016 |

| [9] | 张文根, 张学英, 祝保林. CE/nano-SiO2复合材料的RTM工艺条件[J]. 中国胶黏剂, 2013, 22(3): 1–4. |

| [10] | 张学英. 偶联剂对CE/nano-SiO2复合材料耐热性性能的影响[J]. 渭南师范学院学报, 2013, 28(6): 39–42. |

| [11] | 颜红侠. 界面对氰酸酯树脂复合材料性能的影响研究[D]. 西安: 西北工业大学博士学位论文, 2006: 56-68. http://cdmd.cnki.com.cn/Article/CDMD-10699-2007214104.htm |

| [12] | 李国荣, 曾华荣, 郑嘹赢. 无机、有机及其复合电介质的纳米尺寸效应及研究进展[J]. 材料导报, 2010, 24(1): 1–4. |

| [13] | 王倩倩, 颜红侠, 王艳丽, 等. 纳米SiO2对聚苯醚树脂/氰酸酯复合材料性能的影响[J]. 中国胶黏剂, 2011, 20(3): 12–15. |

| [14] | 陈宇飞, 李世霞, 白孟瑶, 等. 二氧化硅改性环氧树脂胶黏剂性能研究[J]. 哈尔滨理工大学学报, 2011, 16(4): 21–25. |

| [15] | 支晓洁, 彭金辉, 郭胜惠, 等. 添加纳米SiO2对Mg-Al-Si-O系陶瓷烧结及介电性能的影响[J]. 陶瓷学报, 2009, 30(4): 419–422. |

2017, Vol. 32

2017, Vol. 32