文章信息

- 肖丽, 黄宏伟

- XIAO Li, HUANG Hongwei

- 盾构隧道可视化风险预警试验系统设计

- Design for risk visualization and pre-warning experimental system based on shield tunnel model

- 武汉大学学报(工学版), 2016, 49(5): 745-749

- Engineering Journal of Wuhan University, 2016, 49(5): 745-749

- http://dx.doi.org/10.14188/j.1671-8844.2016-05-017

-

文章历史

- 收稿日期: 2016-05-10

2. 同济大学岩土及地下工程教育部重点实验室,上海 200092

2. 2. Key Laboratory of Geotechnical and Underground Engineering, Ministry of Education, Tongji University, Shanghai 200092, China

随着城市地下空间的开发利用,大型复杂地下工程越来越多,地下工程事故随之成为工程界的关注重点.因此,监测和控制地下结构物的变形和受力,严格控制施工影响,对保证地下结构和周围环境安全显得十分重要.为了克服传统监测技术操作复杂、反馈不及时等缺点,一种基于LES(light emitting sensors system)并能实时监测、及时反馈的可视化监测预警技术应运而生.

该技术通过传感器获得结构变形、受力信号,利用单片微型计算机对信号进行处理、判断后,控制发光元件发出色光,不同颜色的光表征结构的不同风险等级,借以达到自动预警效果[1].神户大学Akutagawa教授基于该技术进行了一些室内演示试验,如用光发射传感器测量地锚和岩栓的变形[2, 3];同济大学刘奇用钢尺的移动模拟工程结构两点之间的相对位移,观察LES系统在不同位移下的颜色变化[4].所有这些室内试验都是针对单一构件而不是整个结构,因此监测指标往往也只是单一变形或受力指标.

实际工程中,对于地下结构的风险评估都是基于多指标的.因此,有必要设计一套完整的地下结构可视化风险预警试验系统,该系统可以监测整个结构的多项结构性能指标,并可视化地显示结构的安全等级.

本文首先以上海软土地区常见地铁盾构隧道为原型进行简化,得到缩小的隧道模型.为有效地指导室内试验操作,用ABAQUS有限元软件对模型进行加载模拟,找出荷载与隧道模型的横向变形规律,并探究了螺栓预紧力对隧道模型横向变形的影响.最后,在室内组装加工完成隧道模型、加载装置和监测预警装置,形成可视化风险预警试验系统;在此基础上,预设模型的3个安全等级对应的变形和荷载,对结构的横向直径收敛变形和管片转角这两项横向变形指标进行可视化监测预警,验证了试验系统的可行性.

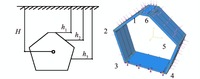

1 隧道模型及数值计算模型 1.1 隧道模型简化1) 形状和节点简化.以上海某一地铁圆形盾构隧道的一环为原型,考虑到模型制作和室内演示试验的可操作性,将其外轮廓按照相似比10.8缩小并简化为六边形,各个管片尺寸和倾角见表 1.为保证模型管片在外荷载作用下能绕节点发生转动,对实际节点做简化处理,使相邻管片相互切入,切入部分作圆弧处理,并切除凹弧两端阻碍转动的尖锐部分.图 1为三维建模软件画出的模型.

2) 材料简化.原盾构隧道管片为钢筋混凝土材料,考虑到六边形隧道模型尺寸和后期加工安装要求,模型管片采用易于加工成型的铝合金材料,铝合金型号采用6061-0,连接螺栓采用直径为8 mm、强度等级为8.8级的外六角螺栓.

| 管片型号 | 管片与水平面夹角/(°) | 内边长/mm | 外边长/mm | 管片壁厚/mm |

| 封顶块 | 0 | 78 | 93 | 20 |

| 邻接块 | 40.5 | 301 | 321 | |

| 标准块 | 74.5 | 301 | 329 | |

| 封底块 | 0 | 375 | 405 |

|

| 图 1 六边形隧道模型和管片节点 Figure 1 Hexagon tunnel model and segment joint |

1) 接触面参数设置.管片和螺栓用实体单元进行精细模拟,如图 2所示,螺栓分为3组,其中编号1、6为第1组,2、5为第2组,3、4为第3组;管片与管片、管片与螺帽之间均为硬接触,接触方式为面面接触;管片与管片间摩擦系数为0.1,管片与螺帽之间的摩擦暂取铝合金与钢之间的摩擦系数0.17[5].

|

| 图 2 隧道数值模拟计算模型 Figure 2 Numerical calculation model for tunnel structure |

2) 边界条件设定.模型结构及荷载呈左右对称,模型顶部中点位置限制水平位移,模型底部限制其竖向和水平位移.

3) 荷载模拟.为了使隧道模型发生“扁鸭蛋”式整体变形,假设将模型隧道置于一定深度的土层下.根据上海软土地区的土性特点,土的重度取 18.3kN/m3,假想的埋深H为隧道模型中心点到地表距离,侧压力系数k取0.6.忽略管片自重,计算出除了底部之外的5个管片中点处的水平和竖直方向的土压,再将二者在垂直管片方向的分量相加,以此得到的均布土压,作为模拟荷载,如图 2所示.

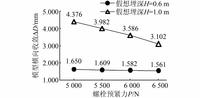

2 数值模拟结果分析 2.1 螺栓整体预紧力对隧道模型横向变形的影响在3组螺栓预紧力完全相等的情况下,取螺栓预紧力P=5 000、5 500、6 000、6 500 N,以水平收敛、模型整体沉降、管片转角作为衡量隧道模型的横向变形指标,分析螺栓整体预紧力对隧道模型横向变形的影响.结果表明,不同埋深条件下,隧道模型水平直径的变化(ΔD)、隧道模型整体沉降(ΔS)、管片转角与螺栓预紧力P的关系一致.其中,ΔD与P的关系如图 3所示.

|

| 图 3 隧道模型水平直径的变化(ΔD)随螺栓预紧力的发展规律 Figure 3 Variation in ΔD with overall screw tightening force |

可以看出:随着埋深的增大,ΔD随之增大;随着螺栓预紧力的增大,ΔD随之减小.在1.0m埋深下,螺栓预紧力从5 000 N增加到5 500 N时,ΔD减小了10.2%;而在0.6 m埋深下,螺栓预紧力同样从5 000 N增加到5 500 N时,ΔD只减小2.5%,说明在埋深较大时,螺栓预紧力的增加能够有效减小隧道模型的变形,而在0.6 m小埋深条件下,5 000 N水平的螺栓预紧力对控制隧道模型的变形已经富余,在此基础上继续增大预紧力,不会使模型的变形明显减小.这一点对于本设计后期的室内演示试验很有指导意义,当微调螺栓预紧力或改变模型荷载却无法使模型的变形发生明显改变时,原因可能是螺栓预紧力相对试验加载过大.

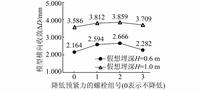

2.2 个别螺栓预紧力对隧道模型横向变形的影响在1.0和0.6m埋深下,先让3组螺栓预紧力取相同值6 000 N ,再让3组螺栓力取不同值,分别取6 000、6 000、5 000 N,其中每组螺栓轮流取最小预紧力5 000 N,考察4种工况下隧道横向变形变化,找出对模型的横向变形影响最大的螺栓组.得到隧道模型的横向收敛ΔD与不同组螺栓预紧力的关系如图 4所示.

|

| 图 4 隧道模型水平直径的变化(ΔD)随每组螺栓预紧力的发展规律 Figure 4 Variation in ΔD with screw tightening force of every group |

可以看出:ΔD在第2组螺栓预紧力取最小值时最大,故第2组螺栓(2号和5号螺栓)对隧道模型的横向变形影响最大;其次是第1组螺栓(1号和6号螺栓),其预紧力隧道模型的横向变形影响稍次于第1组螺栓;第3组螺栓(3号和4号)对隧道模型的横向变形影响最小,且明显小于第1、2组螺栓.其原因主要是第2组螺栓连接一对邻接块和一对标准块(非水平),模型的横向变形主要来自这两种管片的转角变化.因此,室内试验时为了迅速有效地调节管片的转动刚度和整个模型的变形能力,可以先调整2号和5号螺栓的预紧力,有需要再调整其他组螺栓的预紧力.

3 室内试验设计完成的风险预警试验系统,基于不同的传感器,可以对结构各个部位的受力、变形和相对位移等指标进行监测预警.下面就结构横向直径收敛和管片转角两种结构横向变形指标进行可视化监测预警试验.

3.1 试验原理1) 管片加载原理.对管片的加载采用螺杆螺母组合顶进方式,并在螺杆顶进端头串联应变式拉压传感器控制螺杆顶进荷载大小,试验中采用某厂生产的BLR-1型应变式拉压传感器[6].实验时,依次将拉压式传感器、应变仪、笔记本电脑相连接.加载时应变仪控制软件将实时采集来自拉压式传感器的应变,根据应变大小来指导螺杆的顶进,从而间接控制加载数值.

2) 螺栓预紧力控制原理.数值模拟阶段,螺栓的轴向预紧力可以直接设定.但在室内试验时,螺栓的轴向预紧力P只能通过控制拧紧扭矩M来间接控制.二者关系为M=KPd.其中:K为扭矩系数,取值为0.13[7, 8];d为螺栓直径.拧紧扭矩M一般通过扭力扳手来控制,本试验采用TLB表盘式力距扳手.试验时,根据数值模拟计算结果,先让3组螺栓预紧力均取某一预设值,实际试验操作中,必要时可对称地调整每组螺栓预紧力,使结构达到需要的变形能力.

3) 数据采集原理.本次试验中涉及横向直径收敛和管片转角两种位移,分别用位移传感器和倾角传感器来监测,两种传感器的布置情况如图 5、6所示.传感器输出电压通过单片微型计算机处理为数字信号并驱动不同颜色的LED,最终分别形成两种LES系统:LEDS(light emitting deformation sensor)和LEIS(light emitting inclination sensor).两类传感器的输出均为电压,为得到收敛变形和管片转角的数值,试验中可借助数字多用表测出传感器

|

| 图 5 倾角传感器布置图 Figure 5 Arrangement of inclination sensor |

|

| 图 6 位移传感器布置图 Figure 6 Arrangement of deformation sensor |

输出电压,然后换算成位移值和转角值.

4) 结构安全等级设定原理.试验中,将LES预警系统监测的结构变形设定为安全、预警、危险3个级别,依次对应LED灯组的绿、黄、红3种颜色.参考实际工程中隧道横向结构变形的几个阶段[9],在加载前可以事先设计模型结构的3个安全等级对应的横向收敛比、收敛值以及管片转角,并在单片机中设定不同安全等级下位移和转角对应的传感器输出电压,结果如表 2所示.为保证试验的可重复性,经过数值模拟验证,试验中结构发生的变形均为可恢复的弹性变形.

| 模型变形安全等级 | 横向收敛百分比/% | 横向收敛ΔD/mm | 位移传感器输出电压/mV | 邻接块管片转角Δα/(°) | 倾角传感器输出电压/mV |

| 安全 | 0.2~0.6 | 0~3 | 0~30 | 0~0.416 | 2 500~2 529 |

| 预警 | 0.6~1.2 | 3~6 | 30~60 | 0.416~0.844 | 2 529~2 558 |

| 危险 | ≥1.2 | ≥6 | ≥60 | ≥0.844 | ≥2 558 |

5) 不同安全等级加载值设定原理.根据数值模拟的结果,预设所有螺栓预警力为5 000 N,找出3个变形等级范围对应的假想埋深范围,换算为管片所受压力后,再转化为拉压式传感器的应变,试验中通过应变来间接控制加载范围.最终整个风险预警试验系统如图 7所示.

|

| 图 7 可视化风险预警试验系统 Figure 7 Risk visualization and pre-warning test system |

两种LES预警系统演示试验结果显示,在0.6、1.0、1.4m埋深对应的荷载作用下,保持所有螺栓预紧力均为4 000 N时,LEDS和LEIS均能发出指定安全等级的色光,这表明,对于结构横向直径收敛和管片转角这两种结构状态指标,可视化风险预警系统达到了实时、可视化的预警效果.其中LEDS在3种安全等级下的预警效果如图 8所示.

|

| 图 8 LEDS演示试验 Figure 8 Demonstration of visualization based on LEDs |

本文设计了一套完整的盾构隧道风险可视化预警试验系统,该试验系统能够实时、可视化地预警隧道模型在一定荷载下的风险等级;室内试验中,对结构的横向直径收敛变形和管片转角变形进行了预警监测.实际地下工程监测应该是联合变形、内力等多项指标的综合风险预警[10],借助多种LES预警系统和无线传感器技术,可以将结构内力、位移等多种结构状态指标发送给计算机,基于一定的风险评估准则,可以得到结构综合风险等级,从而进一步深化和完善风险可视化预警试验系统.

| [1] |

王明卓, 黄宏伟. 土木工程风险可视化的监测预警方法[J].

防灾减灾工程学报, 2015, 35(5): 612–616.

Wang Mingzhuo, Huang Hongwei. Monitoring and pre-warning of risk visualization for civil engineering[J]. Journal of Disaster Prevention and Mitigation Engineering, 2015, 35(5): 612–616. |

| [2] | Akutagawa S, Minami Y, Yamachi H, et al. A new method for visualizing stresses in rock support measures by using a light emitting sensor [C]// Harmonising Rock Engineering and the Environment. London: Taylor & Francis Group, 2012: 929-932. |

| [3] | Akutagawa S, Zhang H, Terashima. Measurement and real-time visual presentation of ground deformation ahead of mountain tunneling face using optical fibers[C]// Rock Characterisation,Modelling and Engineering Design Methods. London: Taylor & Francis Group, 2013:759-762. |

| [4] | Liu Qi, Zhang Dongmei, Huang Hongwei. Tunnel squat due to surcharge in soft soil and visualization monitoring conception with LEDS[C]// International Conference on Geotechnical and Structural Engineering, Singapore, 2011:185-195. |

| [5] |

夏天东, 彭芳庆. 几种变形铝合金与不锈钢干摩擦性能的研究[J].

材料热处理技术, 2010, 39(22): 53–57.

Xia Tiandong, Peng Fangqing. Study on dry tribological behavior of several deformed aluminum alloy against stainless steel[J]. Material & Heat Treatment, 2010, 39(22): 53–57. |

| [6] |

江帆.地层变异对盾构隧道衬砌横断面力学性态影响研究[D].上海: 同济大学, 2011:34-37.

Jiang Fan. Influence of stratum and soil spatial variability on mechanical behavior of shield tunnel cross-section[D]. Shanghai: Tongji University, 2011:34-37 |

| [7] |

刘建文. 螺栓预紧力——扭矩图及其应用[J].

汽车工艺与材料, 2001(7): 5–8.

Liu Jianwen. Diagram of screw tightening force—torque and its application[J]. Automobile Technology & Material, 2001(7): 5–8. |

| [8] |

贾贤安, 李昊. 高强度螺栓扭矩系数影响因素的试验研究[J].

机械工程师, 2004(2): 42–44.

Jia Xian'an, Li Hao. Experimental study on the interference factors of torque coefficient for high strength bolts[J]. Mechanical Engineer, 2004(2): 42–44. |

| [9] |

顾丽江.考虑拼装误差影响下的软土盾构隧道变形控制标准研究[D].上海:同济大学,2011:52.

Gu Lijiang. Study on deformation controlling standard of shield tunnel in soft clay considering the effects of erection errors [D].Shanghai: Tongji University, 2011:52. |

| [10] |

黄宏伟. 隧道及地下工程建设中的风险管理研究进展[J].

地下空间与工程学报, 2006, 2(1): 13–20.

Huang Hongwei. State-of-the-art of the research on risk management in construction of tunnel and underground works[J]. Chinese Journal of Underground Space and Engineering, 2006, 2(1): 13–20. |

2016, Vol. 49

2016, Vol. 49