文章信息

- 陈俊卫, 蒋震, 牧灏, 万强, 杨兵

- CHEN Junwei, JIANG Zhen, MU Hao>, WAN Qiang, YANG Bing

- Super304H钢在水蒸气环境下700 ℃的氧化行为

- Investigation on oxidation behavior of Super304H steel in water vapor temperature of 700℃

- 武汉大学学报(工学版), 2017, 50(2): 280-284

- Engineering Journal of Wuhan University, 2017, 50(2): 280-284

- http://dx.doi.org/10.14188/j.1671-8844.2017-02-020

-

文章历史

- 收稿日期: 2016-01-20

2. 武汉大学动力与机械学院,湖北 武汉 430072

2. School of Power and Mechanical Engineering, Wuhan University, Wuhan 430072, China

近年来,随着节能减排的要求越来越高,火电机组向着高效率与大容量的方向发展,超(超)临界机组成为世界火电发展的主力机组[1].以Super304H为代表的新型奥氏体耐热钢正日益成为国内外超(超)临界(USC)火电机组锅炉再热器与过热器的主要材料.Super304H是在ASME SA-213TP304H基础上发展起来的一种新型细晶粒耐热钢,该钢在成分上通过降低Mn含量,加入质量分数约3%的Cu、0.45%的Nb和一定量的N,通过析出相强化,提高其高温蠕变强度,同时在工艺上控制固溶处理温度获得细小晶粒,提升其抗氧化的能力[2-4].该钢的使用温度可达650 ℃,实际上经常应用于温度小于610 ℃,压力小于25 MPa的锅炉再热器以及过热器管道中[5, 6].但是管道运行中常会出现超温现象,同时蒸汽侧的管道在水蒸气作用下会加速氧化,长时间氧化之后的氧化皮会发生剥落,造成管道壁厚减薄,同时堆积的氧化皮造成管道超温,引起爆管[7-9].因而Super304H的水蒸气氧化成为制约其在超(超)临界机组中使用的主要制约因素之一[10, 11].Super304H的高温水蒸气氧化问题研究相对较少,现有研究多采用空气氧化或者高压釜在远低于运行环境的温度下进行氧化.李东升[12]对Super304H进行空气氧化,实验结果表明700 ℃下氧化缓慢,氧化层主要成分Cr2O3;而李学东[13]在高压釜环境下研究Super304H在550 ℃以下的氧化行为,结果显示在温度高于400 ℃时,试样表面氧化物的主要成分为Fe3O4和FeCr2O4以及少量的Fe2O3,2个实验结果对于Super304H氧化膜内部的物相有很大区别.因而模拟该钢在电厂运行水蒸气环境中的氧化膜层氧化结构,对于指导该钢在电厂中的应用具有重要的意义.

1 实验材料及方法本研究采用日本住友公司供货态Super304H管材,具体成分如表 1所示.

| C | Mn | Si | Cr | S | P | Ni | Nb | N | Cu | Al | B | Fe |

| 0.08 | 0.66 | 0.2 | 18.3 | 0.004 | 0.017 | 8.72 | 0.52 | 0.10 | 3.02 | 0.008 | 0.005 | 余量 |

采用线切割加工的方法加工4个试样,分别编号为A、B、C、D,4个试样均为5×5×2 mm3块体,镶嵌之后,用SiC砂纸打磨,从200号依次到1800号截止,然后用机械抛光的办法使其成为镜面.磨制完成的试样放入制作的氧化装置中进行氧化.氧化温度为700 ℃,介质为去离子水产生的水蒸气,氧化时保证抛光面面对气流方向,水蒸气出口压力为0.4 MPa.4个试样氧化时间分别为5、6、7、8 h.

氧化之后将4个试样分别镶嵌保证截面裸露朝下,将截面采用如上方法磨制.利用扫描电子显微镜(SEM)从截面观察4个试样的氧化膜层结构,同时利用能量散射仪(EDS)获得氧化膜层不同位置点的成分,分析不同膜层的成分变化.另外对C试样采用mapping功能,获得Fe、Cr、O、Ni在氧化层中的分布情况.在成分检测的基础之上,利用X射线衍射(XRD)对4个试样氧化层分析,测试氧化膜物相特征.

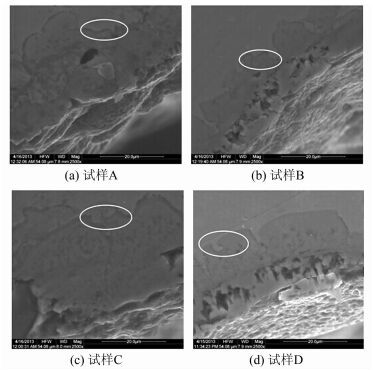

2 实验结果与分析 2.1 氧化物形貌观察氧化5、6、7、8 h之后的氧化膜结构如图 1所示,氧化膜呈现双层结构.研究表明奥氏体钢存在双层氧化层,且内外氧化层分界面为基体原有表面.从试样B、D氧化形貌中可以看到,内层氧化膜较为致密,外层氧化膜较为疏松.内层氧化膜与基体之间界面十分不平整,内部氧化物呈现瘤状结构,向钢基体内部生长,从图 1(b)中可以看出,内部各个瘤状物之间存在一定间隙,在瘤状物尖端(图中标记部分)存在1条带状结构.研究表明该层结构具有自修复能力,十分致密,对金属基体中原子向外扩散具有良好的阻挡作用,从而减缓金属氧化行为.外层氧化膜结构疏松,其中存在许多孔洞,这些孔洞的存在为金属离子向外扩散提供了较短的扩散路径,一定程度上加速了外层氧化膜的生长[14].

|

| 图 1 Super304H氧化膜截面形貌的SEM观察 Figure 1 SEM observation of the cross-section of oxide layer |

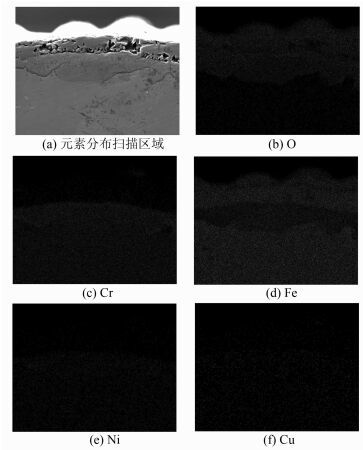

C试样氧化图片以及O、Cr、Fe、Ni、Cu, 5种元素在氧化层与基体中的分布如图 2所示.O元素只会存在于氧化层中,由图 2(b)可知该试样中氧化层为灰色区域,分为2层,外层较为疏松.图 2(c)中Cr元素主要分布于内氧化层及基体,同时在外氧化层中也有一定的含量.同样可知在外氧化层与基体中Fe含量较高,而内氧化层中铁元素含量相对较低.图 2(e)与(f)显示Ni与Cu的分布情况,由图可知这2种元素主要是在基体以及内氧化层中,并且含量相对较少.图 2 mapping观察可知,氧化膜为双层结构,内外层间具有明显的界面,研究表明这一界面为原基体表面[15].内层氧化膜中的氧化物富含Cr元素,同时存在一定数量的Fe、Ni元素以及少量的Cu,而外层氧化物则是富铁氧化物,同时其中存在一定数量的含有Cr的氧化物.结合内外氧化膜层界面和内外层元素分布,可知内层氧化层的形成依靠氧元素的向内扩散,而外层氧化层的形成依靠基体中元素的向外扩散.因而在内层氧化膜形成之后,将会对外层氧化膜生长所需的金属元素的扩散形成阻碍作用,减缓金属氧化.

|

| 图 2 7 h氧化后氧化膜层截面mapping观察 Figure 2 Elements mapping of cross-section of samples oxidized after 7 hours |

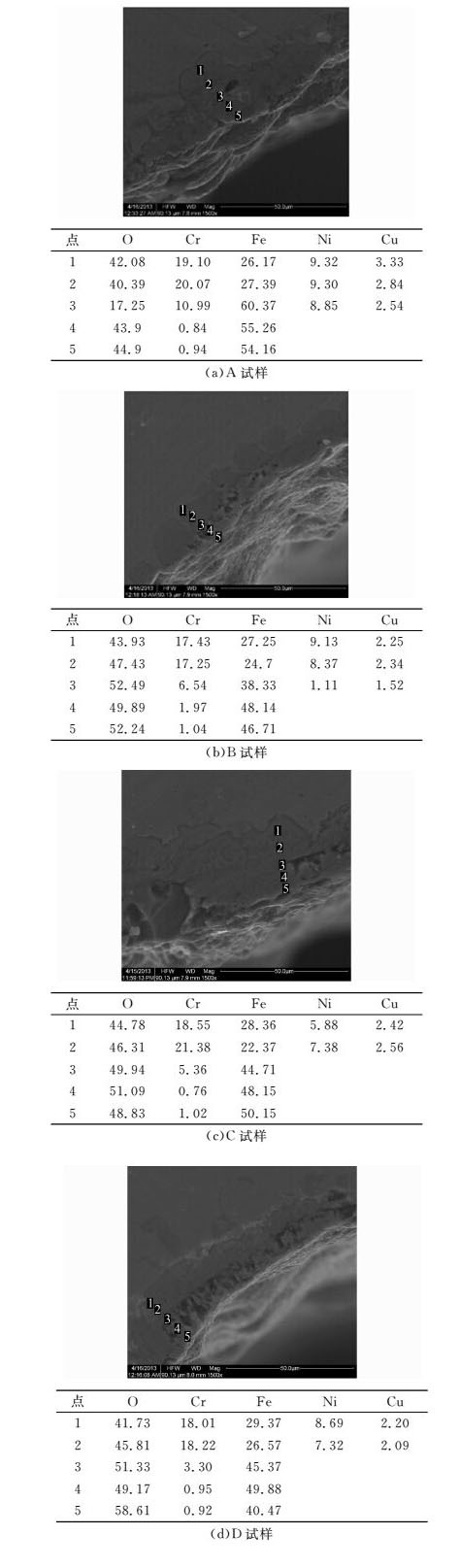

对氧化之后的4个样品分别从截面不同位置各选择5个点进行能谱分析,选择点的位置与成分如图 3所示.点1、2分别位于内层氧化膜之上,而点3位于内外氧化膜层界面处,点4、5则位于外层氧化膜之上.

|

| 图 3 氧化膜截面形貌及EDS结果 Figure 3 Morphology and EDS results of cross-section of oxide layer |

由4个试样的氧化层EDS结果可知,内氧化层构成元素为O、Cr、Fe、Ni、Cu,外层氧化膜主要元素为O、Fe.说明内层氧化膜为Fe-Cr-Ni氧化物,并存在一定含量的Cu,而外层为Fe的氧化物.研究表明在高温水蒸气环境中,材料表面会形成许多金属氧化物核,由于NiO的生长速度高于其他的氧化物,因而迅速生长形成1层NiO膜层,该氧化层的溶氧足够提供Cr2O3生长所需的氧含量,形成相对稳定的完整的Cr2O3膜层[13].生成的Cr2O3自修复氧化层,为3方晶系,结构致密,Ni在其中的溶解很小且不易于扩散通过,因而NiO的进一步生长受到阻碍[16].所以随着测量点与基体之间距离的增加,Ni元素含量逐渐下降.随着氧化时间延长,内外层氧化膜主要组成元素比例仅有微小改变.而在Cr2O3膜层与内外膜层截面之间存在着一定数量的(Cr, Fe, Ni)O4的氧化物[17].内层氧化膜中铁元素含量明显低于基体含量,也低于外层氧化膜中的Fe.而研究表明内外氧化膜层界面为原基体表面,可知外层氧化膜的形成依赖于Fe元素由内层氧化膜所在位置向外扩散,与表层吸附的O元素反应而成.

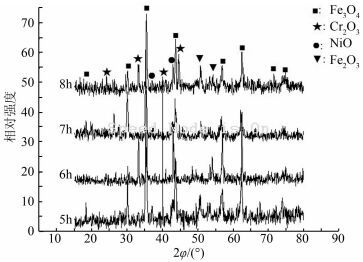

2.4 氧化膜层的XRD分析图 4所示为4个试样氧化后的X射线衍射分析,在氧化膜中观察到的氧化物相为Fe2O3、Fe3O4、Cr2O3、NiO.结合截面EDS结果可知,外层氧化物主要为Fe2O3、Fe3O4,内层氧化物为Cr2O3、NiO.同时在内层会存在一定的Fe2O3,而被报告存在于氧化膜中的尖晶石结构的FeCr2O4没能观测到[12].由以上的结果可知Super304H在水蒸气中氧化膜形成过程如下:

|

| 图 4 氧化膜X射线衍射谱 Figure 4 XRD pattern of oxide layer |

1) 金属基体表面吸附一定量的O;

2) 完成O吸附之后,基体表面形成Fe、Ni、Cr金属氧化物核;

3) Ni的氧化物在形核位置优先生长,同时为Cr2O3生长提供溶解氧,使得Cr2O3开始生长;

4) Cr2O3生长完成之后,阻碍了NiO的进一步生长;

5) Fe从氧化层基体向外扩散形成氧化膜层.

3 结论通过对700 ℃下水蒸气氧化5、6、7、8 h的试样氧化膜截面的结构与成分分析,结合XRD物相检测结果,得到以下结论:

1) 700 ℃水蒸气环境下氧化5 h后,Super304H氧化膜层为双层结构,内外层间界面为原试样原表面.内层氧化膜呈现瘤状向基体内部生长,在其尖端形成有致密的带状Cr2O3氧化层,在Cr2O3膜层与内外界面之间存在(Cr, Fe, Ni)O4的氧化物,外层氧化膜由Fe2O3、Fe3O4构成.

2) Super304H在水蒸气中氧化时,首先O原子吸附在金属表面,金属氧化物形核,形核后NiO优先开始生长,形成的NiO膜层中的溶氧为Cr2O3生长提供所需的O,一定时间后Fe原子向外扩散,与界面处的O发生反应,生成Fe2O3以及Fe3O4的外层氧化膜.

| [1] | Kumar A, Choudhary B K. Characterisation of microstructure in 9% chromium ferritic steels using ultrasonic measurement[J]. Metallurgy and Materials Group, 2003, 56(5): 483–497. |

| [2] |

李丹. 超超临界火电机组传热管用不锈钢的研究[D]. 镇江: 江苏大学, 2010.

Li Dan, Research of stainless steels used for heat transfer in USC boiler[D]. Zhenjiang: Jiangsu University, 2010. http://kns.cnki.net/kns/detail/detail.aspx?QueryID=15&CurRec=1&recid=&FileName=1011044199.nh&DbName=CDFD0911&DbCode=CDFD&yx=&pr= |

| [3] |

杨富, 章应霖, 任永宁, 等.

新型耐热钢焊接[M]. 北京: 中国电力出版社, 2006: 143-157.

Yang Fu, Zhang Yinglin, Ren Yongning, et al. Welding of the New-Type Heat-Resistance Steel[M]. Beijing: China Electric Power Press, 2006: 143-157. |

| [4] |

潘家栋, 王家庆, 陈国宏. Super304H耐热钢的热稳定性[J].

中国科技论文, 2012, 7(9): 95–100.

Pan Jiadong, Wang Jiaqin, Chen Guohong. Thermal stability of Super304H heat-resistant steel[J]. China Science Paper, 2012, 7(9): 95–100. |

| [5] |

彭芳芳, 朱国良, 宋建新. 超(超)临界发电机组用Super304H钢管关键制造工艺的分析[J].

特殊钢, 2008, 29(3): 42–43.

Peng Fangfang, Zhu Guoliang, Song Jianxin. Analysis of key producing process of Super304H for USC unit[J]. Special Steel, 2008, 29(3): 42–43. |

| [6] |

王剑志, 罗仕清, 黄晓斌. 超(超)临界锅炉用Super304H钢管研究试制[J].

钢铁, 2006, 41(1): 43–46.

Wang Jianzhi, Luo Shiqing, Huang Xiaobin. Trial production of Super304H tubes for supercritical(ultra-super critical)boiler[J]. Iron and Steel, 2006, 41(1): 43–46. |

| [7] | Viswanathan R, Sarver J, Tanzosh J M. Boiler materials for ultra-supercritical coal power plants-steamside oxidation[J]. Journal of Materials Engineering and Performance, 2006, 15(3): 255. DOI:10.1361/105994906X108756 |

| [8] | Hughes A, Dooley B, Paterson S. Oxide exfoliation of 347HFG in high temperature boilers[C]// 7th International Conference and Exhibition on Operating Pressure Equipment, 2003:2-4. |

| [9] | Wright J I, Paterson S, Dooley R. Oxidation and exfoliation [C]// EPRI Conference on Advances in Materials Technology for Fossil Power Plants, 2004:370. |

| [10] | Viswanathan R, Sarver J, Tanzosh J M. Boiler materials for ultra-supertical coal power plants-steamside oxidation[J]. Journal of Materials Engineering and Performance, 2006, 15(3): 255–274. DOI:10.1361/105994906X108756 |

| [11] | Ennis P J, Quadakkers W J. Implications of steam oxidation for the service life of high-strength martensitic steel components in high-temperature plant[J]. International Journal of Pressure Vessels and Piping, 2007, 84: 82–87. DOI:10.1016/j.ijpvp.2006.09.008 |

| [12] |

李冬升, 戴起勋, 王国建, 等. Super304H奥氏体不锈钢的抗高温氧化性能[J].

江苏大学学报, 2012, 33(5): 581–585.

Li Dongsheng, Dai Qixun, Wang Guojian, et al. High-temperature oxidation resistance of austenitic stainless steel Super304H[J]. Journal of Jiangsu University, 2012, 33(5): 581–585. |

| [13] |

李学东, 王树众, 林文. Super304H钢高温蒸汽氧化研究[J].

热能动力工程, 2013, 28(4): 386–391.

Li Xuedong, Wang Shuzhong, Lin Wen. Study of the oxidation of Super304H steel caused by steam at a high temperature[J]. Journal of Engineering for Thermal Energy and Power, 2013, 28(4): 386–391. |

| [14] | Essuman E, Meier G H, Zuerket J, et al. Protective and non-protective scale formation of NiCr alloys in water vapour containing high-and low-pO2 gases[J]. Corrosion Science, 2008, 50(6): 1753–1760. DOI:10.1016/j.corsci.2008.03.001 |

| [15] | Jianmin J, Montgomery M, Lasen O H, et al. Investigation on steam oxidation behaviour of TP347H FG[J]. Materials and Corrosion, 2005, 56(7): 459–467. DOI:10.1002/(ISSN)1521-4176 |

| [16] | Zurek J, Young D J, Essuman E, et al. Growth and adherence of chromia based surface scales on Ni-base alloys in high-and low-pO2 gases[J]. Materials Science and Engineering: A, 2008, 477(1): 259–270. |

| [17] | Jianmin J, Montgomery M, Lasen O H, et al. Investigation on steam oxidation behaviour of TP347H FG Part 2:exposure at 91 bar[J]. Materials and Corrosion, 2005, 56(7): 459–467. DOI:10.1002/(ISSN)1521-4176 |

2017, Vol. 50

2017, Vol. 50