文章信息

- 吴万荣, 徐胜, 梁向京, 娄磊

- WU Wanrong, XU Sheng, LIANG Xiangjing, LOU Lei

- 负载口独立方向控制系统阀控策略

- Strategy of controlling electrohydraulic proportional valve for separate meter in and separate meter out control system

- 武汉大学学报(工学版), 2017, 50(2): 274-279

- Engineering Journal of Wuhan University, 2017, 50(2): 274-279

- http://dx.doi.org/10.14188/j.1671-8844.2017-02-019

-

文章历史

- 收稿日期: 2015-12-27

传统负载敏感技术中,泵供应压力高出最高负载压力一个固定压差[1, 2],在某些条件下,预定压差过高会造成不必要的能量损失.此外,负载压力变化信号通过负载敏感回路传递给泵时具有延迟性,可能带来系统的稳定性问题[3].而且负载敏感技术中电液比例方向阀的进、出阀口节流面积在调节时存在耦合, 系统的可控性和节能性很难同时达到最优.而负载口独立方向控制系统通过双阀芯分别控制执行元件进、出口节流面积,提高了系统可控性;通过压力传感器检测系统的压力,由控制器发出电信号直接控制液压泵压力,使系统具有较好的响应速度;换向阀前无需安装补偿阀,因此能减少液流流经补偿阀时产生的节流损失.

自Palmberg[4]提出双阀芯控制技术以来,国内学者也开始了相应研究.王庆丰用计算流量反馈控制方法进行马达速度控制[5].刘英杰设计了基于计算流量反馈的电液比例负载口独立控制系统压力流量控制策略[6].曹剑分析了负载口独立控制系统静态工作点选取原则[7].文献[4-6]均采用基于计算流量反馈的流量控制策略和基于压力闭环控制的压力控制策略.而本文综合上述控制方法优点,提出不同工况下, 基于液压缸活塞杆速度的阀控策略,以期实现负载口独立方向控制系统的压力流量复合控制.

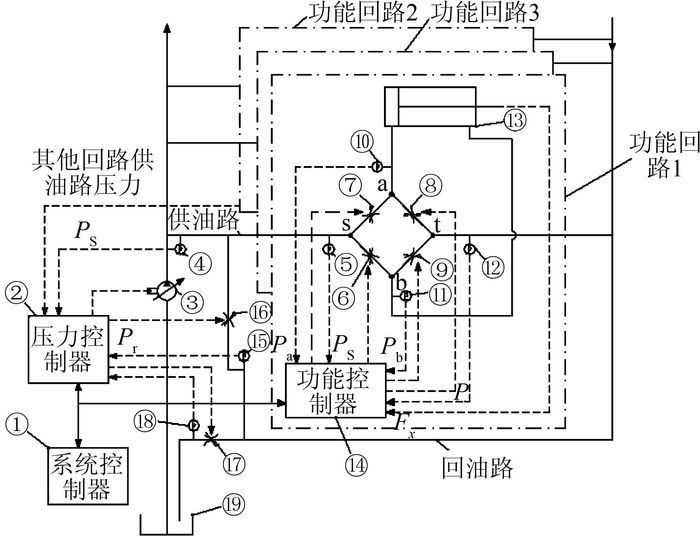

1 结构及工作原理如图 1所示,系统包括液压变量泵3、比例电磁换向阀(EPV)6、7、8和9、液压缸13、卸荷阀16、背压阀17、压力传感器4、5、10、11、12、15和18、油箱19、功能控制器14、压力控制器2、系统控制器1.本文以功能回路1为例,分析其组成部分及工作原理,其他功能回路分析方法相同.功能1回路中压力传感器10、11分别检测液压缸13无杆腔和有杆腔压力Pa和Pb.压力传感器5则检测节点“s”处压力Ps,而压力传感器12则检测节点“t”处压力Pr.

|

| 图 1 负载口独立方向控制系统原理图 Figure 1 System principle diagram |

压力传感器5、10、11、12为功能控制器14提供控制阀6、7、8、9的输入信号.功能控制器14是一个除接收压力传感器输入的信号外还接收系统控制器1输入的其他信号的微处理器.功能控制器14对输入信号做出反应并产生相应输出信号分别控制4个比例电磁换向阀开口量使液压缸13产生相应动作.

系统控制器1处理整个液压系统中与压力控制器2及功能控制器14之间的信号交换.压力控制器2安装在靠近变量泵3的地方,接收靠近泵出口处压力信号Ps、回油路压力Pr及油箱压力传感器18所测压力信号.通过响应这些压力信号以及由系统控制器1发出的指令,压力控制器2控制卸荷阀16、背压阀17及变量泵3.

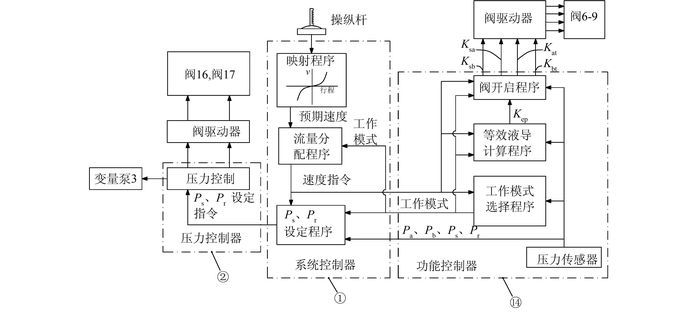

各控制器之间的信号传递关系如图 2所示.针对功能回路1,操纵杆的输出信号作为系统控制器1的输入信号,被用于一个映射程序,此程序将反映操纵杆位置的信号转换成反映所控制执行机构预期速度的信号.

|

| 图 2 控制器间信号传递图 Figure 2 Signal transmission diagram between controllers |

理想情况下,用户预期速度用来计算功能回路1的系统等效液导Keq及比例电磁换向阀6~9的液导值.然而,很多情况下,因考虑到液压系统其他功能回路需要,用户预期速度可能无法获得.例如,系统所有功能回路所需总流量可能超过变量泵3的最大输出量.出现流量不足情况时,预期速度被应用到流量分配程序并产生一系列针对各功能回路的速度指令.用于流量不足的功能回路的速度指令产生的速度比预期速度小.流量分配程序区分各功能回路优先级.因此,当系统供油不足时,油液将会输送至优先级更高的功能回路,以使其工作速度更接近预期速度.

每一个速度指令都会被送到功能控制器14用以控制相应功能回路的比例电磁换向阀.对某特定功能回路的工作模式是由功能控制器14中工作模式选取程序决定.一旦确定,工作模式信号将会传送至系统控制器1.

功能控制器14中的等效液导计算程序和阀开启程序则是用来控制阀6~9以获取所需速度、工作端口压力以及最小化速度误差.

2 阀控策略根据液压缸2腔压力大小情况、活塞杆运动方向及活塞杆受力情况将执行机构工况分为阻抗伸出模式、阻抗缩回模式、能量再生阻抗伸出模式及能量再生超越伸出/缩回模式.

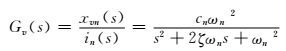

(1)

(1)

式中:xvn为阀芯位移;in为输入比例电磁阀的控制信号;cn为放大系数;ζ为阻尼比;ωn为固有频率.

(2)

(2)

式中:Kn为阀6~9中某阀的液导值.由式(1)、(2) 可知只要求出Kn即能控制阀6~9的阀芯位移,而阀芯位移决定阀的开口量.当系统供油压力、回油压力确定时,换向阀的开口量决定执行器速度.因此,液导值Kn可作为控制执行器速度的参数.以阻抗伸出模式为例详细分析Kn计算方法.

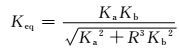

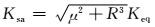

2.1 阻抗伸出模式1) 系统等效液导Keq、系统等效驱动压力Peq及阀7和阀9液导值Ksa、Ksb的计算

本文设液压缸无杆腔压力为Pa,有杆腔压力为Pb;无杆腔压力作用面积为Aa,有杆腔压力作用面积为Ab,且Aa:Ab=R;活塞杆速度向右为正;活塞杆速度为V.

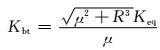

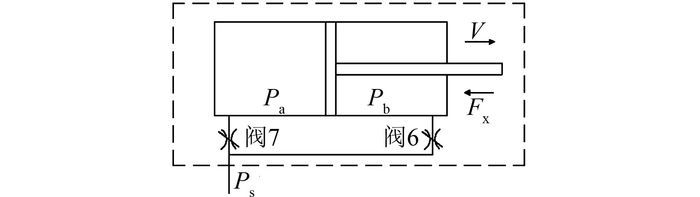

如图 3所示,阻抗伸出模式下,Pb<Pa,且执行器的控制速度和负载的加载方向相反, 负载阻碍执行器的伸出.在图 1中,阀6与阀8关闭,阀7和阀9开启.这种模式输出的液压力较大, 执行器的速度比较小.

|

| 图 3 阻抗伸出模式单执行机构简化模型 Figure 3 Powered extension mode |

当活塞杆阻力Fx、进油路压力Ps和回油路压力Pr一定时,阀7和阀9的液导值Ksa和Kbt共同决定活塞杆伸出速度.

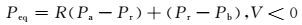

将图 3中虚线框中所有元素看成是机构系统内部组成单元,且将系统供油压力Ps、系统回油压力Pr看作是系统外作用力.设系统内存在一个等效驱动压力Peq作用于有杆腔,以有杆腔为基准, 对液压缸中活塞进行受力分析有

(3)

(3)

而活塞实际受力情况为

(4)

(4)

联立式(3)、(4) 可得

(5)

(5)

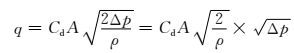

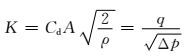

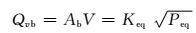

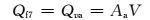

由薄壁小孔流量计算公式[10]得

(6)

(6)

式中:Cd为流量系数;A为阀开口面积;ρ为液压介质密度;Δp为阀口压差.

(7)

(7)

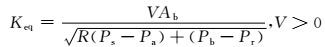

设单执行机构系统等效液导为Keq, 且满足下式:

(8)

(8)

Qvb为进入有杆腔油液流量.由式(8) 可得

(9)

(9)

需要注意的是,考虑到液压阀的参数,在任何工作模式下式(9) 计算得到的系统等效液导Keq值均可能超过物理上能实现的系统最大液导当量值Keq_max.这种情况下,系统等效液导值即取物理上能实现的最大值Keq_max.相应地,活塞杆预期速度调整为:Vt=(Keq_max/Keq)V,这一调整后的速度将用于所有的后续计算过程.

当阀7和阀9开启,如果系统等效驱动压力Peq为正,活塞杆伸出.如果驱动压力为负,式(9) 分母小于0,必须关闭阀7和阀9以防止活塞杆反方向运动,直至供油压力Ps增大到产生正等效驱动压力.如果现有参数预示活塞杆能朝预期方向运动,功能控制器通过运用系统等效液导Keq导出阀6至阀9的液导当量Ksa、Ksb、Kbt、Kat继续运行阀开启程序.

在任何一种工作模式下,阀6~9中有2个被关闭,其液导当量为0.例如,在阻抗伸出模式下,阀6和阀8被关闭.因此,只有2个开启的独立控制阀(即阀7和阀9) 影响系统等效液导Keq.在接下来对开启程序的描述中,Ka表示与节点“a”相连独立控制阀的液导当量(例如阻抗伸出模式中的Kat),Kb则表示与节点“b”相连独立控制阀的液导当量(例如阻抗伸出模式中的Kbt).

设通过阀7的流量为Qf7, 通过阀9流量为Qf9,通过阀7和阀9的流量计算:

(10)

(10)

(11)

(11)

(12)

(12)

(13)

(13)

由式(9)、(10)、(11)、(12)、(13) 可得

(14)

(14)

由式(12) 变换可得出单个阀液导当量表达式:

(15)

(15)

(16)

(16)

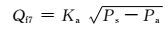

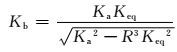

2) 参数Ka、Kb配比对执行器速度的影响

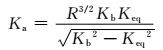

对任一给定的系统等效液导Keq,有无数组(Ka,Kb)值满足式(14).然而,在设置Ka、Kb值时不可避免地存在误差,这反过来又会导致活塞杆速度存在误差.Keq值与活塞杆速度V成比例关系.因此,应该选择合适的Ka、Kb值使得系统等效液导值Keq误差最小.Keq与Ka、Kb相关的敏感性能通过对Keq的梯度进行向量微分计算得到.Keq的梯度表达式[13-15]为

(17)

(17)

T对Ka、Kb分别求偏导使其等于零均求得

(18)

(18)

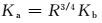

因此,为使活塞杆速度误差最小,Ka、Kb最佳配比为Ka:Kb=μ=R3/4.

当Ka、Kb取最佳配比时,式(15)、(16) 可转化为

(19)

(19)

(20)

(20)

因此,在需要执行器速度误差最小时,式(19)、(20) 可用于求所有工作模式下处于工作状态的2个阀的液当量.也可先由式(19) 或式(20) 求出Ka或Kb,然后代入式(18) 或式(16)、(15) 求Kb或Ka.

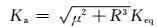

阻抗伸出模式中,阀6和阀8关闭,其液导当量值Ksb、Kat设置为0.阀7和阀9的液导当量值由式(15)、(16)、(18)、(19) 和式(20) 的具体运用表达式求得

(21)

(21)

(22)

(22)

(23)

(23)

(24)

(24)

(25)

(25)

由阀开启程序算得的Ksa、Ksb、Kat和Kbt液导当量值经功能控制器传送至阀驱动器.阀驱动器将这些液导当量值转换为相应的电流信号in驱动阀7和阀9以使活塞杆获得预期速度.

2.2 阻抗缩回模式如图 4所示,执行器的控制速度和负载方向相反, 在图 1所示液压系统中,油泵泵出的高压油经阀6进入液压缸有杆腔,执行器活塞杆向内收缩, 执行器无杆腔的液压油经阀8流回油箱, 阀7和阀9关闭.此工况Pb>Pa.

|

| 图 4 阻抗缩回模式简化模型 Figure 4 Powered retraction mode |

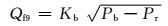

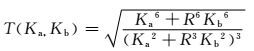

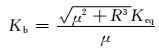

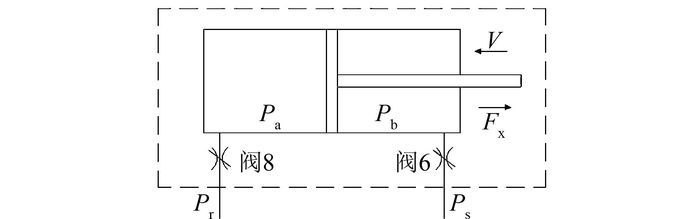

活塞杆缩回速度由流经阀6和阀8油液控制,阀6和阀8的开口量则由相应的液导当量Ksa和Ksb决定.运用与阻抗伸出模式相同的推导方法可以求得Keq、Peq:

(26)

(26)

(27)

(27)

式(26) 中,分母根号中式子(即系统等效驱动压力Peq)为正,阀6和阀8开启时,活塞杆将缩回液压缸.反之,阀6和阀8将关闭以避免反方向运动直至系统等效驱动压力Peq为正.

阀6、阀8的液导当量Ksb和Kat由式(19)、(20) 算得.阀7和阀9的液导当量值Ksa、Kbt设为0.

2.3 能量再生阻抗伸出模式能量再生阻抗伸出模式下,Pb>Pa,且执行器的控制速度和负载的加载方向相反, 负载阻碍执行器的伸出, 此模式下液压缸有杆腔排出的油液经差动回路流回无杆腔.

结合图 1和图 5分析,能量再生伸出模式中阀6和阀7开启,阀8和阀9关闭.由有杆腔排出的油液体积小于无杆腔所需油液体积,不足油液由液压泵供给.因此,液压泵只需提供相对较少的油液.这使得能量再生模式比阻抗伸出模式效率更高.

|

| 图 5 能量再生阻抗伸出模式简化模型 Figure 5 Energy regeneration extension mode |

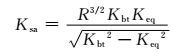

活塞杆伸出速度由流经阀6和阀7的油液流量控制.当供油路压力Ps及等效外部作用力Fx一定时,液导当量值Ksa、Ksb的设置影响活塞杆的速度.那些液导当量值由功能控制器计算出:

(28)

(28)

(29)

(29)

如果式(29) 分母无意义(即系统等效驱动压力Peq≤0),需关闭阀6和阀7以防止活塞杆朝错误方向运动,直至供油压力Ps增大至产生正的Peq.当驱动压力为负式时,阀6~9均关闭.

阀6、阀7的液导当量Ksb和Ksa由式(19)、(20) 算得.阀8和阀9的液导当量值Kat、Kbt设为0.

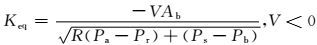

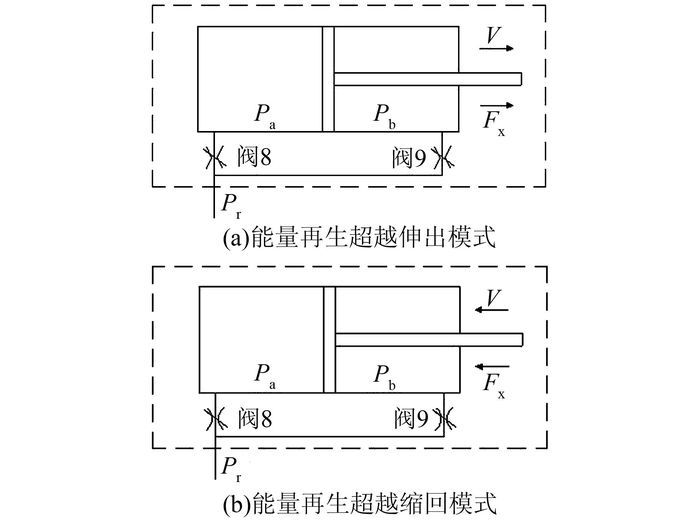

2.4 能量再生超越伸出/缩回模式结合图 1和图 6分析,能量再生超越伸出/缩回模式中,活塞杆所受外力方向与活塞运动方向一致.阀6和阀7关闭,阀8和阀9开启.活塞杆伸出时由于有杆腔排出油液体积小于无杆腔所需油液体积,不足油液由其他功能11经回油路和节点“t”补充或者通过卸荷阀16补充;活塞杆缩回时,有杆腔多余油液经节点“t”排回油箱.

|

| 图 6 能量再生超越伸出/缩回模式简化模型 Figure 6 Low-side energy regeneration extension/retraction mode |

活塞杆伸出速度由流经阀8和阀9的油液流量控制.当回油路压力Pr及等效外部作用力Fx一定时,液导当量值Kat、Kbt的设置影响活塞杆的速度.

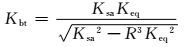

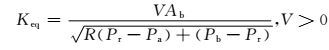

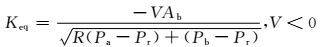

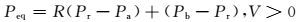

能量再生超越伸出/缩回模式时系统等效液导表达式:

(30)

(30)

(31)

(31)

(32)

(32)

(33)

(33)

如果系统等效驱动压力Peq不为正,阀6~9均关闭以防止活塞杆朝错误方向运动,直至回油路压力Pr增大至产生正等效驱动压力.

阀8、9的液导当量Kat和Kbt由式(19)、(20) 算得.阀6和阀7的液导当量值Kat、Kbt设为0.

3 结论1) 详细分析了负载口独立方向阀控系统比例电磁换向阀(EPV)及压力传感器的结构布置、各控制器的组成部分和工作原理以及各控制器之间信号传递关系.

2) 分析了负载口独立方向控制系统速度稳定性,并推导出保持速度稳定性的最佳参数配比.根据执行元件的受力及运动情况,划分出4种工况.针对不同工况,分析了系统等效液导Keq及各比例电磁换向阀液导Ksa、Ksb、Kat、Kbt的计算方法并推导出其具体计算公式,建立了一套完整的阀控策略.

| [1] |

陈欠根, 纪云峰, 吴万荣. 负载独立流量分配(LUDV)控制系统[J].

液压与气动, 2003(10): 9–11.

Chen Qiangen, Ji Yunfeng, Wu Wanrong. Load independent flow distribution system[J]. Chinese Hydraulics & Pneumatics, 2003(10): 9–11. |

| [2] |

景俊华. 负载敏感系统的原理及其应用[J].

流体传动与控制, 2010, 43(6): 21–24.

Jing Junhua. Principle and applications of load-sensing system[J]. Fluid Power Transmission and Control, 2010, 43(6): 21–24. |

| [3] |

孔晓武. 带长管道负载敏感系统研究[D]. 杭州: 浙江大学, 2003.

Kong Xiaowu. Research on load-sensing system wtih long hydraulic pipeline[D]. Hangzhou: Zhejiang University, 2003. http://kns.cnki.net/kns/detail/detail.aspx?QueryID=0&CurRec=1&recid=&FileName=2005126810.nh&DbName=CDFD9908&DbCode=CDFD&yx=&pr= |

| [4] | Palmberg J O, Jansson A. Separate controls of meter-in and meter-out orifices in mobile hydraulic systems[J]. SAE Transactions, 1990, 99(2): 377–383. |

| [5] |

王庆丰, 张彦廷, 肖清. 混合动力工程机械节能效果评价及液压系统节能的仿真研究[J].

机械工程学报, 2005, 41(12): 135–140.

Wang Qingfeng, Zhang Yanting, Xiao Qing. The evaluation of hybrid power engineering machinery and the stimulation research of hydraulic system energy saving[J]. Chinese Journal of Mechanical Engineering, 2005, 41(12): 135–140. DOI:10.3321/j.issn:0577-6686.2005.12.027 |

| [6] |

刘英杰, 徐兵, 杨华勇, 等. 电液比例负载口独立控制系统压力流量控制策略[J].

农业机械学报, 2010, 41(5): 182–187.

Liu Yingjie, Xu Bing, Yang Huayong, et al. Strategy for flow and pressure control of electro hydraulic proportional load sensing separate meter in and meter out control system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(5): 182–187. |

| [7] |

曹剑, 徐兵, 杨华勇, 等. 负载口独立控制系统静态工作点选取原则及仿真分析[J].

机械工程学报, 2006, 42(6): 11–15.

Cao Jian, Xu Bing, Yang Huayong, et al. Principles for choosing static operation points and simulation analysis of fluid power system based on separate control of actuator ports[J]. Chinese Journal of Mechanical Engineering, 2006, 42(6): 11–15. |

| [8] |

刘英杰, 徐兵, 杨华勇, 等. 电液比例负载敏感负载口独立控制系统仿真研究[C]//中国机械工程学会流体传动与控制分会. 第五届全国流体传动与控制学术会议暨2008年中国航空学会液压与气动学术会议论文集, 北京: 北京航空航天大学, 2008: 889-893.

Liu Yingjie, Xu Bing, Yang Huayong, et al. Stimulation study of electro hydraulic proportional load sensing separate meter in and meter out control system[C]//The Branch of Chinese Mechanical Engineering Society of Fluid Transmission and Control. The Fifth National Academic Conference of Fluid Transmission and Control and China Aviation Association Hydraulic and Pneumatic Academic Conference Memoir, Beijing: Bei hang University, 2008:889-893. |

| [9] |

刘英杰. 负载口独立电液比例方向阀控制系统关键技术研究[D]. 杭州: 浙江大学, 2011.

Liu Yingjie. Research on key techniques of independent metering directional valve control system[D]. Hangzhou: Zhejiang University, 2011. |

| [10] |

王积伟, 章宏甲, 黄谊.

液压传动[M]. 第2版. 北京: 机械工业出版社, 2006.

Wang Jiwei, Zhang Hongjia, Huang Yi. Hydraulic Transmission[M]. Second Version. Beijing: China Machine Press, 2006. |

| [11] | Tabor K A. Novel method of controlling a hydraulic actuator with four valve independent metering using load feedback[C]//SAE Commercial Vehicle Engineering Conference.Chicago, Illinois, November 2005, SAE Technical Paper 2005-01-3639. |

| [12] |

曹剑, 徐兵, 孙军, 等. 基于静态工作点前补偿的负载口独立控制系统[J].

机床与液压, 2006(8): 98–116.

Cao Jian, Xu Bing, Sun Jun, et al. Feedforward compensation controlling based on static operation points in the system with separate control of a actuator ports[J]. Machine Tool & Hydraulics, 2006(8): 98–116. |

| [13] | Husco International Inc.Velocity Based Method of Controlling an Electrohydraulic Proportional Control Valve[P].USP 6775974, 2004-08-17. |

| [14] | Husco International Inc. Velocity Based Method for Controlling a Hydraulic System[P].USP 6718759, 2004-04. |

| [15] | Tabor K. Optimal velocity control and cavitation prevention of a hydraulic actuator using four valve independent metering[C]// SAE Commercial Vehicle Engineering Conference, Chicago, Illinois, 2005. |

2017, Vol. 50

2017, Vol. 50