2. 中国航发商用航空发动机有限责任公司, 上海 200241

2. AECC Commercial Aircraft Engine Co., Ltd, Shanghai 200241, China

液膜现象广泛存在于自然界和多种工业过程中,如喷涂[1]、燃油雾化[2]、换热冷却[3]、润滑[4]以及流体输送[5]等。对液膜厚度的测量将加深人们对这些工业过程的认识,为工程装置的改进和优化提供帮助。特别是在内燃机、航空发动机中,燃油雾化通常会形成亚毫米量级乃至微米量级的薄层液膜,内燃机中附壁油膜燃烧产生的池火会导致污染物排放增加[6-7],而航空发动机中形成的高速运动液膜会显著影响燃油的初始破碎[8-9]。因此对液膜厚度的精确测量能够促进燃油雾化机理研究的发展,对发动机设计和改进具有重要意义。

经过多年的研究,针对液膜厚度的测量已经发展出了多种方法,其中一些方法由于存在一定的问题,目前已鲜有使用。例如,Hughmark和Pressburg[10]早在1961年就使用阀门截取一段流动管道中的液体,进行称重并计算出该段管道中的液膜平均厚度,但该方法不够精细,测量误差较大,目前已经不再使用。利用β射线衰减,Cravarolo等[11]于1961年测量了圆管中的液膜厚度,但由于成本高昂和辐射问题,现该方法同样不再使用。随着电子技术和光学技术的发展,目前主要的薄层液膜厚度测量方法均基于这两种技术,分为电测法和光测法两大类。而基于空间测量范围,则可分为点测量方法和空间测量方法,其中点测量方法仅能获取单点的液膜厚度,而空间测量方法可以在单次测量中获取测量区域内的多点或连续液膜分布情况。针对液膜厚度测量方法,目前已有较多的综述工作。Clark[12]总结了多种液膜厚度测量方法,并按照测量点尺寸和数量进行了分类,包括平均测量法、局部测量法、点测量法和空间测量法。其中平均测量法和局部测量法仅能获取整体或较大区域内的平均液膜厚度,空间分辨率很低,目前应用很少,本文不作介绍。Pena和Rodriguez[13]总结了丝网传感器法在多相流测量中的应用。Riano等[14-15]总结了平面电极矩阵法在液膜厚度测量中的应用。Tibirica等[16]总结了微尺度管道中液膜厚度测量方法,并推荐了无侵入的光测法。Ruttinger等[17]总结了激光诱导荧光法在多相流中气液边界层测量中的应用。

本文对薄层液膜厚度测量中的主要点测量方法和空间测量方法进行了综述,介绍了各方法的基本原理和最新进展。其中,第一部分介绍点测量方法中的电测法和全内反射(TIR)法,第二部分介绍空间测量方法中的电测法、荧光强度法和平面激光诱导荧光(PLIF)法,最后进行了总结与展望。

1 点测量方法对于单个位置的薄层液膜厚度测量,前人已经发展了多种方法。根据其测量原理,主要可分为电测法和光测法。电测法的测量装置中包含一对相距一定距离的电极,利用电极对之间电容或电导与液膜厚度之间的对应关系,实现对液膜厚度的测量。电测法包括电容法和电导法,由于二者原理相近,本文不分开介绍。光测法利用光的反射、散射、干涉、吸收等特性进行测量,具体方法较多,原理也有较大差异。限于篇幅,本文仅对目前应用较多的TIR法进行介绍,而应用较少的方法,如荧光法[18-19]、干涉法[20-23]、光衰减法[24-25]、光纤法[26-29]、光影法[30-32]以及激光散射法[33-34]等,本文中不再详述。

1.1 电测法电测法中,电极对被安装于一个电路内,由于液体和气体的介电常数和导电系数通常存在显著的差异,会影响电极对之间的电场,因此回路中的电流会随着液膜厚度的变化而变化。电流经过放大器放大后被检测器接收,而电流强度与液膜厚度的对应关系需要通过标定试验进行确定,最终实现对液膜厚度的测量。在电测法中,电导法需要液体具有导电性,实验中可以通过添加NaCl等电解质增强其导电性,但电解质的添加会对液体物性产生影响;而电容法则适用于不可导电的液体。早在1952年,Dukler[35]就利用电容法对竖直平板上的下落液膜厚度进行了测量。由于电测法具有操作简单、成本低、采样率高等优点,目前已经发展成为一种被广泛应用的液膜厚度测量方法[13-14]。

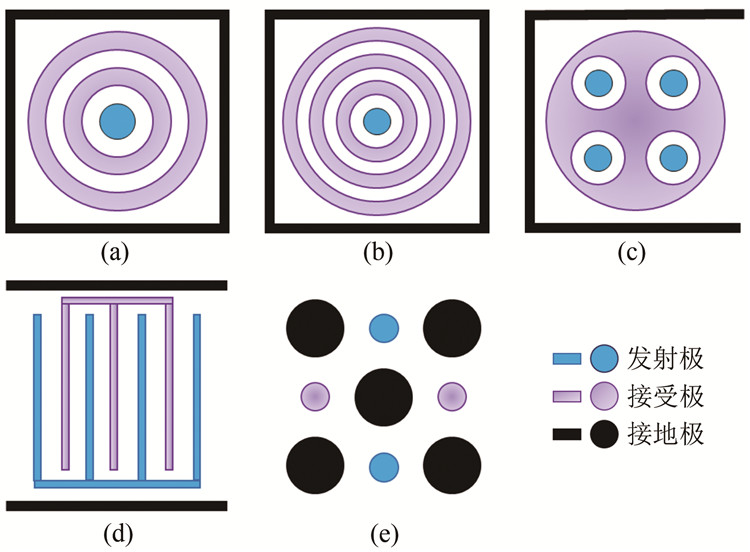

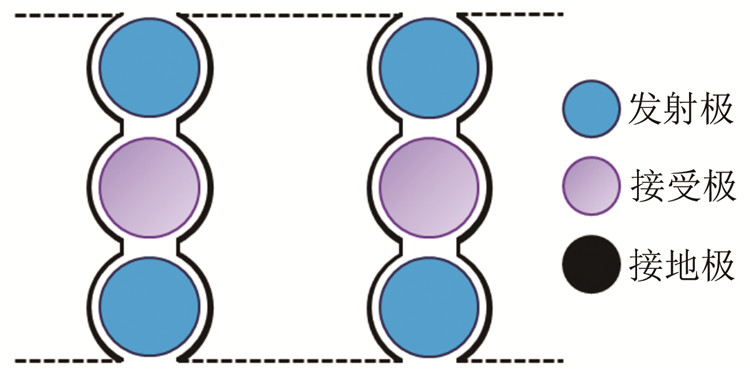

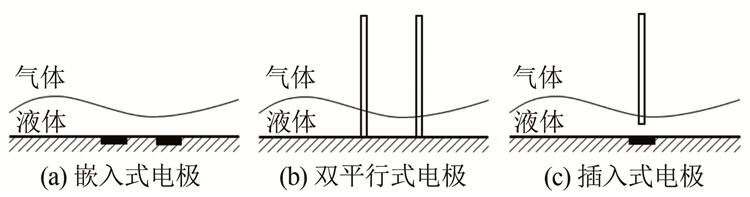

电极对的形式、尺寸、间距等参数对电测法的测量精度与测量范围均有着显著的影响[15]。如图 1所示,根据电极是否侵入流场之中,可以将电极对分为3种形式,分别为嵌入式电极、双平行式电极和插入式电极。嵌入式电极将电极对安装于待测壁面,要求壁面为绝缘材料,其理想情况是电极表面和壁面等高,不会对流场产生扰动。如果电极表面与壁面不等高,则会对流场产生扰动,同时液膜厚度测量结果也会存在偏差[36]。嵌入式电极通常包括发射极、接受极和接地极,其中接地极电位保持为零,防止不同电极对之间产生串扰。研究中,所采用的电极对包括多种形状,如平行带电极[36-38]、同心圈电极[39-40]和环状电极[41-43]等。为了研究电极对形状对液膜厚度测量范围、灵敏度、测量点尺寸以及响应线性度的影响,Riano等[15]计算了不同形状电极产生的电场,并利用实验结果对计算结果进行了验证,其中所采用的电极具体形状如图 2所示。计算结果表明,图 2(e)中所示电极形状针对以上4个参数的综合表现最好。由于嵌入式电极位于液膜底部,测量范围受到电极间距限制,当液膜厚度大于电极间距时,其信号将达到饱和,造成较大测量偏差[44]。

|

| 图 1 不同的电极对形式示意图 Fig.1 Schematic diagram of different probe types |

双平行式电极通常使用铂、铑等贵金属丝。实验时将金属丝一端固定于绝缘壁面,另一端施加一定拉力以避免金属丝弯曲[45]。相比于嵌入式电极的尺寸,金属丝直径更小,一般不超过100 μm,因此双平行式电极可以获得更高的空间精度,但过细的金属丝将导致电极对的灵敏度过低[12]。双平行式电极存在难以避免的缺点,即在测量中金属丝会对流场产生干扰。Koskie等[45]的研究结果表明,液体流过金属丝后会形成尾迹,同时金属丝也会发生振动,形成噪声,从而降低信噪比。因此对于特定直径的金属丝,需要避开特定的雷诺数,防止金属丝发生共振,但也可以通过调节金属丝的张力以改善共振特性。此外,对于表面存在波形的液膜,波峰流过金属丝后,金属丝表面会有残余的液体,导致液膜厚度测量结果偏高,因此难以做到对液膜厚度的瞬态测量[46]。如果不将金属丝一端固定于壁面,可以降低对液膜底部的扰动,但是需要选择强度更高和直径更大的金属丝,如Wang等[47]选择了直径0.5 mm的钨铼合金丝,但直径较大的金属丝限制了液膜厚度的测量范围,仅适用于60 μm以上的液膜。为了减弱液体在金属丝表面的吸附,可以在金属丝表面镀一层疏水材料,以降低液膜厚度测量误差。

插入式电极将嵌入式电极和双平行式电极相结合,其目的是规避前2种电极的不足[48]。相比于嵌入式电极,插入式电极可以方便地更改电极插入深度,因此可以实现宽范围的液膜厚度测量。相比于双平行式电极,单根电极的插入会降低对液膜的扰动,同时由于另一部分电极位于液膜底部,由表面张力和粘度引起的液体吸附所造成的误差也会降低。但是由于插入式电极一端悬空,在高速流场作用下会发生偏转,因此并不适用于高速流场中液膜厚度的测量。

电容法中发射极需要选用交流电源,通常情况下,接受极的信号比较微弱,需要经过放大电路放大后再利用模数转换器转换成数字信号,最后被记录与保存。此外,电极浸入液体后会受到电双层效应的影响,降低测量精度。为了削弱电双层效应,需要使用频率不低于50~100 kHz的交流电源[44]。在电导法中也可以选用直流电源,Fukano[49]的研究结果表明直流电源在较薄的液膜厚度测量中具有很高的灵敏度。

标定过程在液膜厚度的测量中至关重要,该过程中产生的误差将严重影响测量结果的精度。目前主流的标定方法是生成不同的已知厚度的液膜,测量液膜所产生的信号,得到信号强度随液膜厚度的变化曲线,最后利用该曲线对实验中测量的信号进行标定,以计算出液膜厚度。特定厚度的液膜可以通过多种方式生成,Thiele等[36]在平整壁面上放置一块平板,并把平板一侧使用已知高度的垫块撑起,从而生成一个渐变厚度液膜。由于不同位置处液膜厚度不同,嵌入式电极表面液膜厚度并不均一,因此只能获得电极位置处平均厚度的标定结果,同时电极对位置的精确度也直接影响标定结果的精度。对于圆管内液膜厚度的标定,一种方法是通过向固定直径的圆管中心插入不同直径的圆棒,在圆棒外壁和圆管内壁之间生成特定厚度的液膜[50]。另一种方法是在圆筒中插入一个不同心的圆棒,该圆棒可绕圆筒中心旋转,通过改变圆棒的旋转角度可以在特定位置获得不同厚度的液膜。对于双平行式电极和插入式电极,可以利用Koskie等[45]提出的方法,其中一个电极可在步进电机的控制下沿竖直方向移动,另一个电极保持不动。移动第一个电极,使其刚刚接触液膜表面,记录此时的输出结果,然后改变液膜厚度,重复此步骤即可获得完整的标定结果。由于该标定方法能够很好地模拟测量过程,因此其标定结果中包含了液体吸附的影响,可以有效降低由液体吸附引起的液膜厚度测量误差。

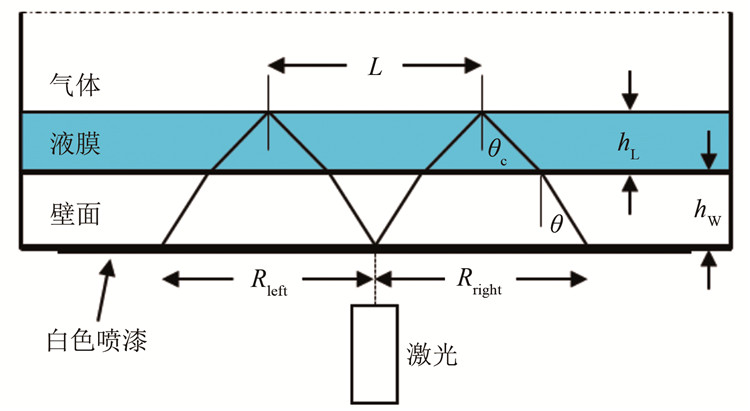

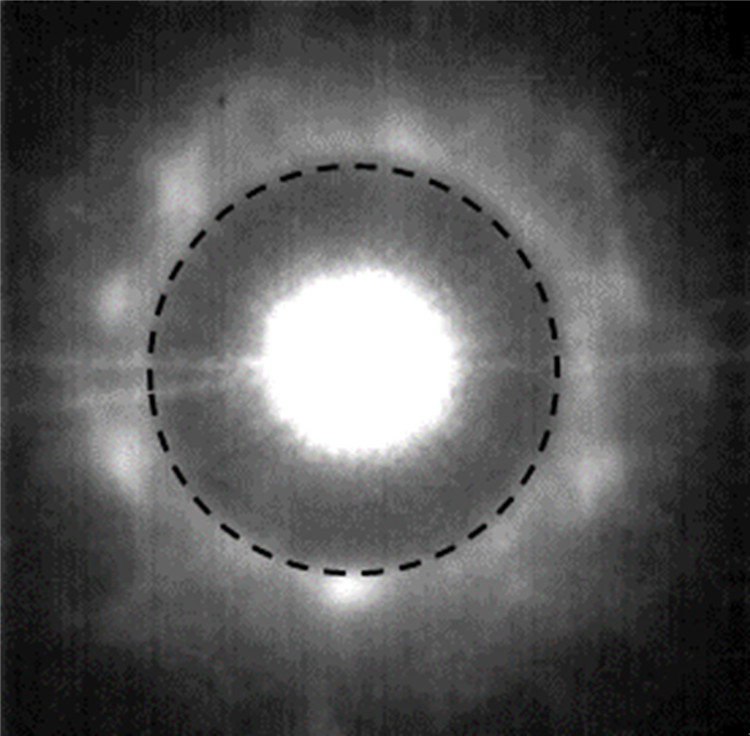

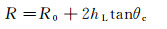

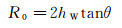

1.2 全内反射法光由光密介质传播至光疏介质中时,如果入射角大于临界角,就会发生全反射。利用光的全反射原理,Hurlburt和Newell[51]发展了TIR法用于测量液膜厚度,其原理如图 3所示。TIR法成本低廉,应用方便,对流场无扰动,同时具有很高的采样频率。该方法中,激光被用作光源,壁面为透明材料,同时在外侧喷涂白色喷漆,使激光在壁面发散,形成点光源。根据菲涅尔公式,反射光的强度在入射角逼近临界角的过程中会急剧增大,直至发生全反射。图 4展示了Kiura等[52]利用TIR法拍摄的光斑形态,图中用黑色虚线展示了全反射发生的位置,可知在发生全反射之前(黑色虚线内),反射光强度很低,在壁面形成的光斑亮度较低。发生全反射时,底面上的光斑亮度会显著增大,形成亮度较高的光圈。根据光圈的位置可推算出液膜厚度,如图 3所示,R为光圈的半径,R0为液膜厚度为0时光圈的半径, hL为液膜厚度,hW为壁面厚度,θc为临界角,θ为壁面中折射角, 则有:

(1)

(1)

(2)

(2)

可知在壁面厚度一定的情况下,光圈半径只和液膜厚度有关,且随着液膜厚度的增加线性增大。为了验证该方法的可靠性,Hurlburt和Newell[51]将TIR法用于5~12 mm的液膜厚度测量,并将测量结果与卡尺的测量结果相对比,发现两者之间的偏差低于1%。

如果壁面和液膜的折射率已知,TIR法并不需要开展标定实验,可直接由光圈的直径计算出液膜厚度,但是不准确的折射率将给测量结果带来较大的误差。Shedd和Newell[53]对TIR法进行了发展,实验中使用LED灯代替激光作为光源,极大降低了成本,并在标定实验中,通过对无液膜情况以及不同的已知厚度液膜的测量,计算出壁面和液膜的折射率,从而提高液膜厚度的测量精度。Shedd和Newell还对图像的处理算法,尤其是光圈位置的判断方法进行了优化。对任意一张由CCD相机拍摄的光斑图像,首先从光斑中心沿半径方向选取一条线,获取光强沿该方向的变化曲线。对于该曲线,需要提高信噪比并利用低通滤波消除噪点,使光强曲线平滑化。然后对该光强曲线求导,获取不同位置处的光强变化强度,光强变化最强的位置即被定义为全反射发生的位置。沿不同半径方向重复以上平滑化和求导过程,可获取不同方向上全反射发生位置,进行圆拟合后即可确定光圈的直径。为了校验TIR法在较小厚度液膜测量中的适用性,Shedd和Newell利用TIR法和探针法分别测量了多个厚度在3 mm以下的液膜厚度,发现2种方法的测量结果偏差低于2.2%。

由公式(2)可知,R0与壁面厚度有关,并决定了测量点的空间大小。如果壁面过厚,测量结果将是很大空间范围内的平均结果。为了提高空间精度,Kabadin等[54-56]将光源置于液膜上方,可忽略壁面厚度对测量点大小的影响。此外,将光源在待测量区域内阵列分布,可以实现对多个测量点的同时测量,获取液膜厚度的空间分布信息[54]。由于TIR法依赖于液膜和气体界面处的全反射,因此仅仅适用于表面波动较弱的液膜的厚度测量,一般认为待测液膜表面倾斜角度需小于5°[51, 53]。根据Paras和Karabelas[57]对内径50.8 mm圆管中液膜表面波动的测量结果,液膜表面倾斜角度均不超过3°,且随着气流和液膜速度的增加会逐渐减小。因此TIR法已被广泛应用于不同环境中的液膜厚度测量,如喷雾冷却[58]、横喷液雾[52, 59]和管流[60-61]等。

2 空间测量方法点测量方法仅可实现对单个位置的薄层液膜厚度测量,如果需要测量空间中不同位置处的薄层液膜厚度,可以通过移动测量点对空间进行扫描,或者是设置多个测量点同时测量,从而发展为空间测量方法。和点测量方法类似,现有的空间测量方法也主要包括电测法与光测法。在电测法中,将一系列电极对组成阵列即可实现空间测量,这就是电极矩阵法;另外,丝网传感器法由于安装方便和成本低廉也得到了广泛应用。本文将在电测法中对上述方法进行介绍。在光测法中,荧光法由于对流场无扰动、时间和空间分辨率高等优点得到了深入发展,本文将对荧光强度法与PLIF法进行介绍。对于其他空间测量光学方法,如折射率匹配法(RIM)[62-67]等,本文不展开分析。

2.1 电测法空间测量方法中的电测法和点测量中电测法的基本原理相同,均是利用液膜对电极对之间电容或电阻的影响进行测量。在空间测量中,会同时设置多个测量点,测量点之间以一定的电路进行连接。在测量中,会利用模拟开关联通电源和不同的测量点,从而获取不同位置处的液膜厚度测量结果。根据电极的分布形式,可分为发射极和接受极位于同一平面的电极矩阵法和位于2个不同平面的丝网传感器法。

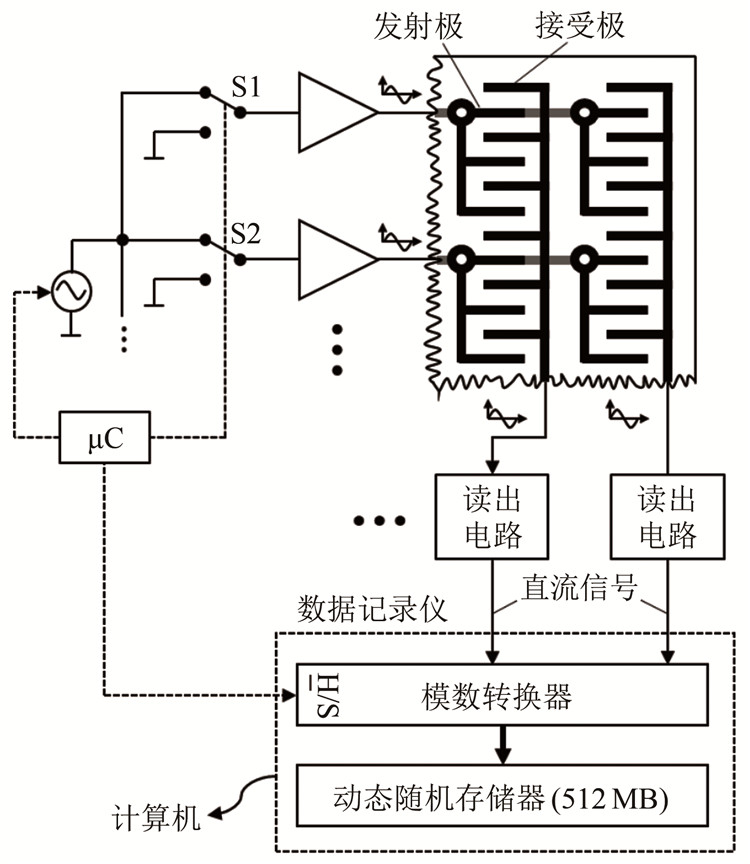

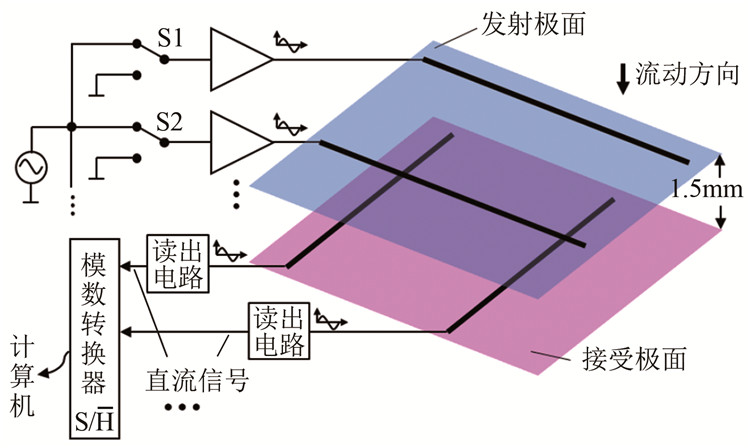

在电极矩阵法方面,Thiele等[36]将电容矩阵用于测量液膜厚度的空间分布,图 5展示了测量系统示意图。电极对利用印刷电路板技术加工,在96×64 cm2的区域内均匀分布有32×32对电极。为了减弱电化学效应,在电极表面进行镀金处理。对于接受极,在电路板正面将每列电极进行连接;而对于发射极,则需要在电路板背面将每行电极进行连接。Thiele等采用的电源波形为正弦波,频率为5 MHz,电源通过模拟开关和发射极连接。工作时,模拟开关每次仅会接通电源和其中一行发射极,而将其他发射极全部接地。32个接受极分别连接读出电路,将交流信号经过放大并转换为直流信号后传输至模数转换器(通道数64,单通道采样率1 MHz)。模数转换器主要参数为通道数、采样率、分辨率和输出方式,分别决定了模数转换器可同时采集的信号数量、频率、转换精度以及单次采集时间。在数据记录仪处理并记录了所有读出电路的信号后,模拟开关会断开当前发射极与电源的连接并将其接地,随后会接通电源与下一行发射极。通过将电源和不同发射极相连接,同时记录接受极的输出信号,就可以实现对整个测量区域内的扫描。为了确定所使用电极的响应时间,Thiele等测量了读出电路输出电压随时间的变化,结果表明响应时间约为2.04 μs。因此,对于32×32的电极矩阵,每秒钟最大成像数量高达15000张。

采用与Thiele等相似的电极和电路,Silva等[68]利用电导原理测量了竖直方管内NaCl水溶液的液膜厚度。电极也是采用印刷电路板技术加工,在620×500 mm2区域内均匀分布有64×64对电极,相对于电容矩阵,电导矩阵在液膜厚度较薄时具有更高的灵敏度。但是对于油水混合物,在测量壁面处于水平位置时,油可能会预先附着在电极表面,使得电导矩阵的测量结果有很大偏差,因此每次测量前都需要清理电极表面[41]。不同于点测量,在空间测量中电极对之间会发生串扰,从而对测量精度产生影响[69]。Damsohn等[42-43, 70-73]研究了电极形状对发生串扰以及测量精度的影响。其中,第一种电极如图 2(e)所示,每对电极尺寸为2×2 mm2,第二种电极如图 6所示,每对电极尺寸为3.12×3.12 mm2。结果表明第一种电极的串扰低于3%,而第二种电极的串扰低于0.5%。此外,第一种电极可以精细地测量液膜的表面波,但是在较薄液膜厚度下的测量灵敏度较低;而第二种电极在较薄液膜厚度下的测量灵敏度较高,但是测量表面波的能力较弱。因此如果待测液膜厚度小于100 μm,使用第二种电极更为合适,而当待测液膜厚度大于100 μm时,则选用第一种电极测量效果更好。

由于普通印刷电路板利用蚀刻加工,基板材料为环氧树脂等材料,铜皮厚度一般为35、50或70 μm,因此电极部分相对于基板会突出一定高度。为了增加电路板表面的平整度,可以采用陶瓷基板,其中铜皮是在高温下被直接键合到陶瓷基片表面,因此铜皮厚度最小可低至10 μm,且工作温度可高达1000 K。但是目前陶瓷基板可生产的最大尺寸远小于环氧树脂基板,同时加工成本较高。利用光刻技术,Huang等[74]发展了微型电极,并将其应用于液膜厚度测量。其中电极的加工分为多个步骤:首先在晶片上生长540 nm厚的二氧化硅,用作绝缘层;随后进行旋转烘胶处理,将1.6 μm厚的光刻胶附着于二氧化硅层之上,并将光刻胶在紫外光下对准和曝光后再进行烘焙和显影处理,然后利用电子束物理气相沉积技术即可在基片上形成200 nm厚的金膜和10 nm厚的铬膜;之后利用丙酮将光刻胶剥离后即可获得电极矩阵,最后重复以上的旋转烘胶、对准曝光和烘焙步骤后,可以在电极矩阵之间生成1 μm厚的绝缘层。利用该方法得到的电极和基板之间的高度差仅为800 nm,同时电极尺寸更小,可达到0.5×2.0 mm2。由于电极之间的距离较小,因此该方法可用于小于83 μm的超薄液膜厚度测量,同时测量精度也能够优于0.5 μm。

此外,电极矩阵法中使用了多对电极,在实际加工过程中,各电极对的尺寸会存在差异,测量结果显示,同一矩阵内的不同电极对在相同液膜厚度的测量结果上相差可能超过50%[36, 68]。因此在电极矩阵的标定过程中,需要对各电极对分别进行标定。

电极矩阵法可以实现壁面液膜厚度的直接测量,而丝网传感器法通过测量液体在流道内的分布,可以实现对液膜厚度的间接测量,并具有更加简单的结构[75-78]。利用插入式铂丝网,Sekoguchi等[79-81]测量了管流中液膜分布情况。所使用的丝网由直径0.1 mm的铂丝组成,固定于厚度为0.1 mm的不锈钢片上方,丝网大部分区域覆盖绝缘层,和不锈钢片之间相互绝缘,铂丝的尖端未覆盖绝缘层,形成电极。当待测电极位置处存在液体时,铂丝尖端和不锈钢片之间可以导电,因此可以根据输出电流判断该电极处是否存在液体。整个丝网上共有409个测量点,将圆管内均匀分割为面积相同的区域。对所有电极进行测量后,即可得到液体在管道内的分布情况,也可以获得不同壁面位置处的液膜厚度。

在插入式电极矩阵的基础上,丝网传感器法将电极形式进一步简化,利用交叉布置的金属丝实现液体分布的测量。Da Silva等[82]发展了基于电容原理的丝网传感器,并将其应用于亚克力管中油/水两相流的测量。图 7展示了测量系统示意图,丝网传感器包含了2层不锈钢金属丝,安装于方形亚克力管中,金属丝的安装平面与流动方向垂直,2层金属丝之间相距1.5 mm,其中一层为发射极,另一层为接受极。每层金属丝为16根,直径为0.12 mm,间距为3.12 mm。丝网传感器电路部分和电极矩阵相似,均是利用模拟开关、信号放大器和模数转换器等实现对数据的记录和测量点的遍历。如果待测量腔体较为扁平,即2个壁面的间距远小于壁面的尺寸,则可将电极紧贴于这两个壁面,并可以将金属丝替换为金属片,同时在金属片之间安装接地极,以提高测量的灵敏度[83]。

沿管道轴线方向观察时,丝网传感器的2层金属丝互相交叉,形成多个测量点。一般认为特定测量点的测量区域为矩形,该矩形区域以交叉点为中心,边长为金属丝之间的间距[84-85]。不同于壁面电极矩阵可以设置接地极,丝网传感器仅有发射极和接受极,因此当结构设计不够合理时,丝网传感器法的测量精度会受到严重影响。Cui等[86]利用数值模拟和实验验证了丝网传感器的软场效应对测量精度的影响,并发展了由测量信号到实际液体分布的反演算法。在反演算法中,引入了点扩散方程,表示图像系统对一个点对象的响应程度[87-88]。利用盲解卷积算法,点扩散方程在每次迭代过程中均会更新,可以提高算法的适用性。但是反演算法会牺牲测量的空间精度,计算出的液体分布的点数量会低于实际测量点的数量。此外,减小2层金属丝之间的距离,可以提高丝网传感器法的测量精度[86]。

总体而言,电极矩阵法中采用的电极矩阵会对液体在壁面的运动产生干扰,因此较为适用于液膜较厚或液膜运动速度较低的条件。使用非常薄的电极可以降低液膜的干扰,使电极矩阵法有可能应用于高速薄层液膜厚度的测量。丝网传感器法虽然成本较低,操作简便,但是容易对流场产生较为严重的干扰,因此适用于低速流动条件下气液混合物的管道内分布以及较厚液膜的测量,并不适用于流速较高的工况。此外,目前广泛采用的模拟开关控制测量位点的方法也限制了电测法在高速液膜厚度分布测量中的应用,这是由于不同测量位点的测量时间存在差异,如在这一小段时间内液膜运动距离和测量位点间距相当或更大,则测量的液膜厚度分布结果与实际值之间会有较大的差异。

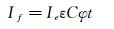

2.2 荧光强度法荧光物质吸收光子后会跃迁至激发态,然后由激发态的最低振动能级跃迁回基态的过程中就会发出荧光。荧光的波长会高于激发光,并均匀地向所有方向发射。基于这一特性,当前普遍利用荧光法测量待测液膜厚度。如果待测液体不含有荧光物质,或者所含荧光物质缺少可利用的激发光或荧光光谱,则需要向液体中添加专门的荧光物质。所添加的荧光物质需要能够与待测液体互溶,在激发光的作用下能够稳定发出足够强度的荧光,该荧光必须能够与激发光分离,以避免激发光干扰探测荧光信号[89]。在液膜厚度测量中,单位面积上荧光强度If可由式(3)表示:

(3)

(3)

其中,Ie为激发光强度,ε为荧光物质的吸光系数,C为荧光物质浓度,φ为荧光量子产率,t为液膜厚度。因此当激发光强度和荧光物质浓度一定时,荧光强度和液膜厚度为正比关系,从而可根据荧光强度推算出液膜厚度。此外,在对同一液膜厚度的测量中,Greszik等[90]发现荧光信号的强度远大于激光散射信号的强度,因此荧光强度法灵敏度更高,更适用于液膜厚度测量。

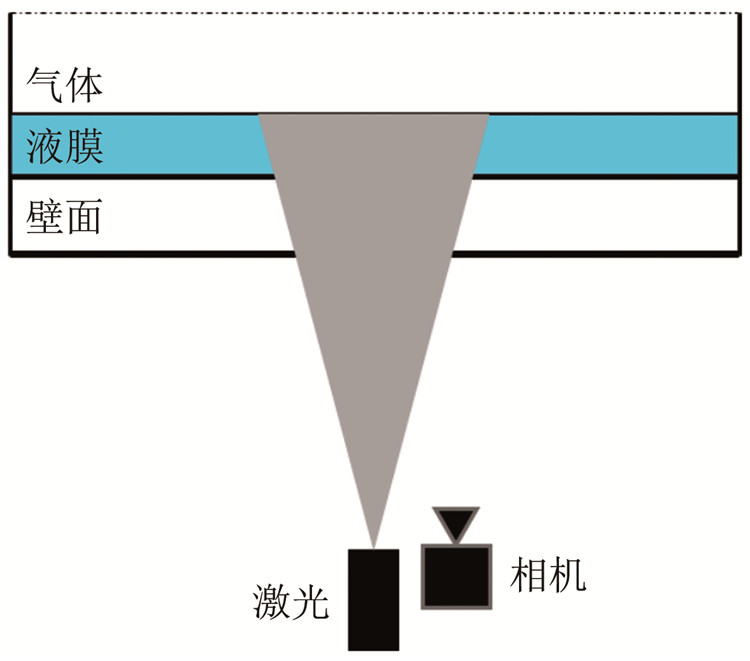

Cherdantsev等[91]利用荧光强度法测量了水平矩形管中的液膜厚度。图 8展示了实验中所采用的测量系统的示意图。和其他光学方法类似,荧光强度法也要求壁面为透明材料,激光为体光,在穿过壁面后照亮液膜,同时利用相机记录图像。荧光强度法作为一种非侵入式测量方法,对液膜运动没有干扰,因此可以应用于液膜高速运动以及非常薄的液膜厚度测量[91-94]。荧光强度法根据图像中各像素位置处的曝光度计算液膜厚度,因此其空间分辨率相对于电测法有了显著的提升。例如,Hoang等[95]在测量微米尺度的液膜时,空间分辨率达到了0.2 μm。此外,荧光强度法在实验中需要进行标定实验,以获取荧光强度和液膜厚度之间的关系式。标定过程中需要测量不同的已知厚度液膜的荧光强度,液膜的生成方法和上文中提到的电测法中的相关方法类似,此处不再赘述。

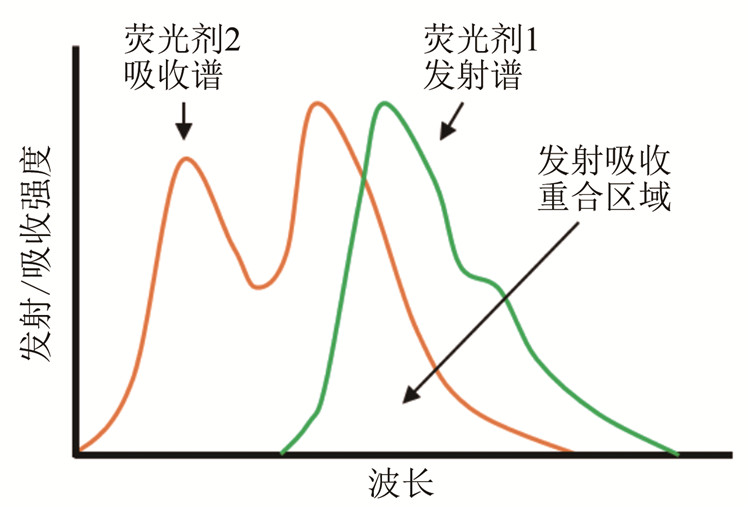

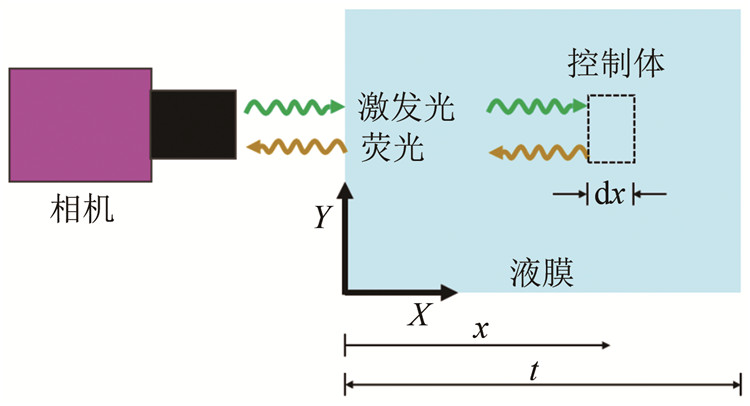

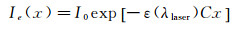

荧光强度法的应用需要激光能量在空间上分布均匀,在不同时刻也要保持稳定,但是实际使用中激光能量容易受到温度等环境参数影响,导致光强发生变化,使测量结果产生较大的偏差。如果在待测液体中添加2种荧光物质,第一种荧光物质发出的荧光可以被第二种荧光物质吸收,然后使用2台相机分别捕获2种荧光物质的荧光信号,则可以用2种荧光物质的荧光强度之比消除激发光能量分布不均匀带来的影响,获取液体的酸碱度和温度等信息[96]。Hidrovo等[97-98]利用发射再吸收激光诱导荧光(ERLIF)法进行了液膜厚度测量工作,图 9展示了所使用的2种荧光剂的发射吸收重合区域。考虑激发光和荧光在液膜中传播时的吸收过程,需要将液膜在厚度方向划分为多个控制体,图 10展示了液膜吸收激发光并发出荧光过程的示意图。由于荧光物质的吸收,激发光在传播过程中光强会逐渐衰减,根据比尔-朗伯定律,在液膜厚度为x处,激发光光强Ie(x)表达式为:

(4)

(4)

其中ε(λlaser)表示液体在激发光波长的吸光系数,C同样表示荧光物质的浓度。

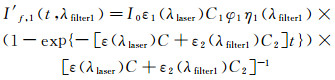

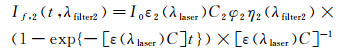

考虑到相机距液膜距离一般远大于拍摄区域,拍摄区域的立体角较小,因此可以认为荧光传播至相机时也具有良好的单向性。如果第一种荧光剂的荧光被第二种荧光剂吸收,并在相机前放置窄带滤光片,使其仅能接受到第一种荧光剂发出的特定波长的荧光,那么第一种荧光剂的荧光强度I'f, 1(t, λfilter1)可以表示为:

(5)

(5)

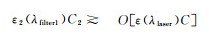

其中,下标1表示第一种荧光剂,下标2表示第二种荧光剂。由公式(5)可知,只有当

(6)

(6)

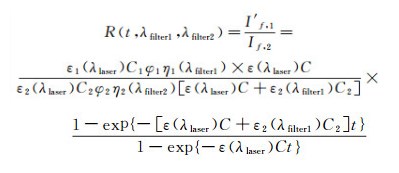

因此2种荧光物质的荧光强度之比R(t, λfilter1, λfilter2)可表示为:

(7)

(7)

可知R只和荧光物质以及液膜厚度相关,和激发光光强无关。因此利用ERLIF法可以消除激发光在时间和空间上的不均匀性带来的误差,降低对激光稳定性的要求,提高液膜厚度测量精度。但是ERLIF法对荧光物质的选取有较高的要求,需要2种荧光物质均具有较高的荧光效率,且第二种荧光物质对第一种荧光物质发出荧光的再吸收较强,同时2种荧光物质的发射峰容易使用窄带滤波片分辨。由于需要同时测量2种荧光信号,光路中需要分光片及2台相机,且2台相机的视野也需要精确对应,对测量系统提出了较高的要求。Hidrovo和Hart[97]利用厚度为5~400 μm的液膜测试了ERLIF法,结果表明其测量误差可低至±1%,与仅使用一种荧光物质的荧光强度法相比表现更好。

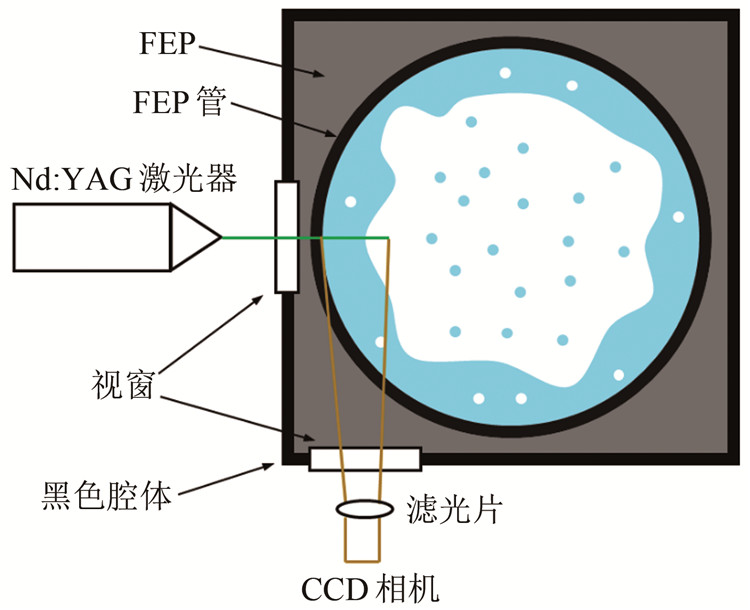

2.3 平面激光诱导荧光法PLIF法利用片状激光照亮待测区域,同时利用相机记录荧光信号,可获得测量区域内物质浓度、温度和压力等信息。将PLIF法应用于液膜厚度测量,可以避免激光能量的不稳定对测量精度的影响,同时可以简化测量光路系统。图 11展示了Schubring等[99-100]利用PLIF法测量液膜厚度的实验系统示意图,由Nd:YAG激光器发出的532 nm激光经过光学镜片组后形成片光,液膜吸收激发光后发出的荧光被垂直方向上的CCD相机所接收。实验工质为水,并在其中掺入了200 mg/L的荧光物质罗丹明B。为了削弱光在界面处的折射现象,实验中的圆管材料采用和水折射率相近的氟化乙烯丙烯共聚物(FEP),同时在圆管和黑色腔体之间填充FEP,以防止光在圆管外表面和空气界面处发生折射。

和荧光强度法中根据荧光强度计算液膜厚度不同,PLIF法中需要判断液膜边界,根据边界确定液膜厚度。在边界判断过程中存在一些难点,如图像对比度低导致边界判断困难,液膜中夹带的气泡或气体中存在的液滴均会对边界的判断造成干扰。对于利用PLIF法记录的原始图片,首先需要使用中值滤波去除图像中的单像素噪点,然后通过选取合适的阈值,获取二值化图像,并根据二值化图像确定液膜的边界。在获取边界后,也需要进行中值滤波去除噪点,并消除气泡对测量结果的影响[99]。

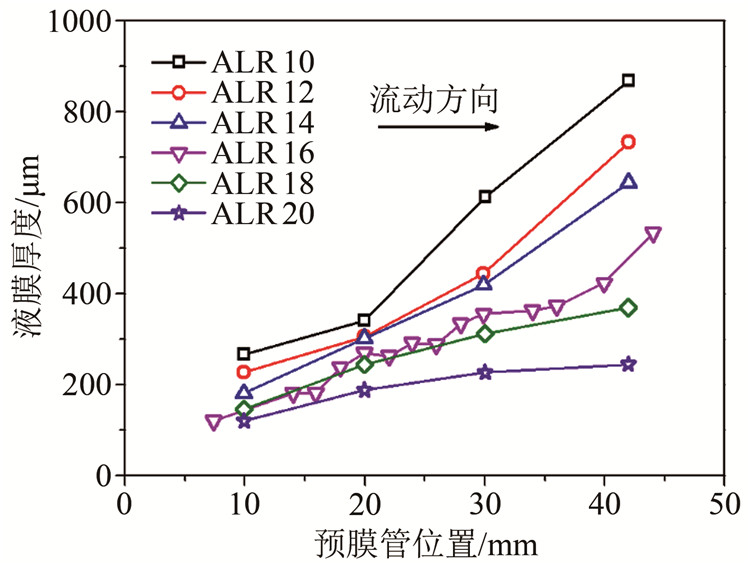

采用如图 11所示的方法,在圆管外周布置和管道相同材料的填充物,并使视窗和相机拍摄方向垂直,可以有效避免折射的影响。同时圆管自身存在曲率,其半径越小,曲率越大。对于表面不光滑的液膜,如果其在周向上的曲率小于圆管曲率,那么液膜表面的褶皱不会影响相机对荧光的探测过程,因此PLIF法被广泛应用于圆管内液膜厚度测量[101-105]。图 12展示了Shanmugadas等[105]利用PLIF法测量预膜式喷嘴中预膜管上液膜厚度的实验结果,可知气液动量比(ALR)的增加会显著降低预膜管上液膜厚度,同时下游的液膜厚度较上游也有明显增加。而当液膜的曲率大于圆管曲率时,液膜顶部的荧光在传播中会在液膜和空气的界面处发生折射,对测量结果造成较大的影响。在这种情况下,需要减小入射激光和相机之间的夹角,使荧光在传播过程中不会通过液膜和空气界面。

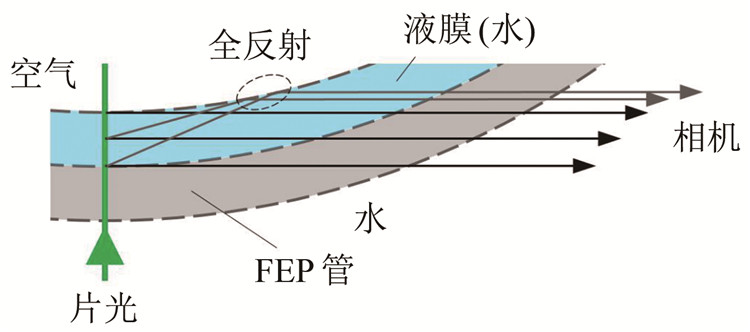

由于荧光传播至液膜和空气界面处的全反射,即使对于均匀的液膜,使用PLIF法测量厚度时仍会有较大的测量误差,图 13展示了测量过程中的全反射现象的示意图[106]。由于全反射现象,会使得液膜测量厚度大于实际厚度,Haber等[106]的研究结果表明,全反射会导致均匀液膜厚度的测量结果偏离实际值约30%。在标定过程中同样会发生全反射现象,因此利用标定结果可以消除全反射现象对均匀液膜厚度测量的影响。但是液膜表面的波动会增强全反射,可导致液膜厚度测量结果最大偏高1倍。而当液膜表面切向方向和壁面之间夹角低于30°时,全反射现象造成的偏差将显著降低至小于10%[106]。

由于平板不存在曲率,因此利用PLIF测量平板上液膜厚度时容易受到液膜表面波动的干扰。为了避免液膜/气体界面处的折射,同时避免气体中的液滴导致的散射,需要将片光从平板底部入射,并且将相机也放置于平板底部位置[107]。此时相机和片光之间角度低于90°,片光的宽度会对测量结果造成误差。但是片光的宽度同样会对标定过程产生影响,导致实际液膜厚度为0处的标定值大于0,因此可以利用标定结果消除片光宽度对测量结果造成的误差。

在相机每个像素代表的实际尺寸已知时,PLIF法在测量液膜厚度时可以不开展标定实验,而是根据理论计算出像素数量和液膜厚度之间的关系。如开展标定实验,同样需要生成不同厚度的液膜。在平板液膜厚度测量中,可以在平板上利用垫块和另一平板生成渐变厚度液膜进行标定,这与Thiele等[36]在点测量方法中采用的标定技术是类似的。而在圆管内液膜厚度测量中,可以通过向圆筒内插入不同直径的圆棒获得不同厚度液膜,或者插入圆台也可获得渐变厚度液膜。

3 总结与展望本文总结了薄层液膜厚度测量中常用的点测量方法和空间测量方法,分别用于单个位置和多个位置乃至连续区间下液膜厚度的测量。其中电测法基于电容原理或电阻原理,利用电极对之间电阻或电容与液膜厚度之间的关系实现对液膜厚度的测量。电测法电路稳定性高,成本较低,时间测量频率快,但是受到电极尺寸的限制,导致空间分辨率较低,仅可达到毫米量级。电测法中需要在待测量壁面安装电极对,易导致壁面不平,并对液膜运动产生扰动,因此不适合高速运动状态下液膜厚度的测量。

薄层液膜厚度的光测法主要基于光的散射和反射等特性,激光诱导荧光技术的成熟显著促进了光测法的发展。光测法具有较高的空间分辨率,可达到微米乃至亚微米量级,实现对微细结构内液膜分布的测量。此外,光测法为非侵入式测量,可用于高速运动中的液膜的厚度测量,如航空发动机喷嘴文氏管上附着的液膜。

对于电测法而言,未来需要解决的问题集中在以下几个方面:电极对之间串扰的抑制;高灵敏度宽测量范围电极的发展;非侵入式电极矩阵的发展;高空间分辨率测量。对于光测法,未来需要解决的主要问题在于:高对比度图像的拍摄;图像处理技术的发展;高稳定性高能量光源的发展;液膜表面波动的精细测量;液滴和气泡的精确测量及其影响的消除;光学畸变带来的误差的矫正;液膜厚度分布的超高频率动态测量。

| [1] |

GAPALE D L, AROTE S A, PALVE B M, et al. Effect of film thickness on humidity sensing of spray deposited TiO2 thin films[J]. Materials Research Express, 2019, 6: 026402. |

| [2] |

OBERT P, FUSSER H J, BARTEL D. Oil distribution and oil film thickness within the piston ring-liner contact measured by laser-induced fluorescence in a reciprocating model test under starved lubrication conditions[J]. Tribol Int, 2019, 129: 191-201. DOI:10.1016/j.triboint.2018.07.022 |

| [3] |

XUE T, ZHANG S Z, WU B. Study of spatiotemporally resolved temperature field and heat transfer in liquid film using PLIF[J]. Heat Mass Transf, 2019, 55(3): 845-854. DOI:10.1007/s00231-018-2465-5 |

| [4] |

DOU P, WU T H, LUO Z P, et al. The application of the principle of wave superposition in ultrasonic measurement of lubricant film thickness[J]. Measurement, 2019, 137: 312-322. DOI:10.1016/j.measurement.2019.01.057 |

| [5] |

BONILLA-RIANO A, VELASCO-PENA H F, BANNWART A C, et al. Water film thickness measurement system for oil-water pipe flow[J]. Flow Meas Instrum, 2019, 66: 86-98. DOI:10.1016/j.flowmeasinst.2019.02.007 |

| [6] |

庞昌乐, 赵洪雪, 静大亮, 等. 喷油策略对GDI发动机碳烟生成的影响[J]. 汽车工程, 2017, 39(9): 984-988, 1003. PANG C L, ZHAO H X, JING D L, et al. Effects of injection strategy on soot formation in GDI engines[J]. Automot Eng, 2017, 39(9): 984-988, 1003. |

| [7] |

WANG B Y, MOSBACH S, SCHMUTZHARD S, et al. Modelling soot formation from wall films in a gasoline direct injection engine using a detailed population balance model[J]. Appl Energy, 2016, 163: 154-166. DOI:10.1016/j.apenergy.2015.11.011 |

| [8] |

LI X S, PAN H J, DONG X, et al. Spray impingement wall film breakup by wave entrainment[J]. Proc Combust Inst, 2019, 37(3): 3287-3294. DOI:10.1016/j.proci.2018.07.101 |

| [9] |

LIU L J, YANG L J. Nonlinear wave evolution of shear-thinning Carreau liquid sheets[J]. J Fluid Mech, 2018, 859: 659-676. |

| [10] |

HUGHMARK G A, PRESSBURG B S. Holdup and pressure drop with gas-liquid flow in a vertical pipe[J]. AICHE J, 1961, 7(4): 677-682. DOI:10.1002/aic.690070429 |

| [11] |

CRAVAROLO L, HASSID A, VILLANI S. A beta-ray attenuation method for density measurements of liquid-gas mixtures in adiabatic flow[J]. Energ Nucl, 1961, 8(12): 751-757. |

| [12] |

CLARK W W. Liquid film thickness measurement[J]. Multiphase Sci Technol, 2002, 14(1): 1-74. |

| [13] |

PENA H F V, RODRIGUEZ O M H. Applications of wire-mesh sensors in multiphase flows[J]. Flow Meas Instrum, 2015, 45: 255-273. DOI:10.1016/j.flowmeasinst.2015.06.024 |

| [14] |

RIANO A B, BANNWART A C, RODRIGUEZ O M H. Film thickness planar sensor in oil-water flow: prospective study[J]. Sens Rev, 2015, 35(2): 200-209. |

| [15] |

RIANO A B, PENA H F V, RODRIGUEZ O M H, et al. High spatial and temporal resolution film thickness planar sensor: comparison of geometries[J]. Sens Rev, 2019, 39(1): 78-86. |

| [16] |

TIBIRICA C B, DO NASCIMENTO F J, RIBATSKI G. Film thickness measurement techniques applied to micro-scale two-phase flow systems[J]. Exp Therm Fluid Sci, 2010, 34(4): 463-473. DOI:10.1016/j.expthermflusci.2009.03.009 |

| [17] |

RUTTINGER S, SPILLE C, HOFFMANN M, et al. Laser-induced fluorescence in multiphase systems[J]. Chem Bio Eng Rev, 2018, 5(4): 253-269. |

| [18] |

GIROUD-GARAPON S, HEID G, LAVERGNE G, et al. A non-invasive liquid film thickness measurement[C]//ASME/JSME 2003 4th Joint Fluids Summer Engineering Conference. Hawaii, USA, 2003.

|

| [19] |

WANG G R, FIEDLER H E. On high spatial resolution scalar measurement with LIF-Part 2: The noise characteristic[J]. Exp Fluids, 2000, 29(3): 265-274. DOI:10.1007/s003489900084 |

| [20] |

ARENDS A A, GERMAIN T M, OWENS J F, et al. Simultaneous reflectometry and interferometry for measuring thin-film thickness and curvature[J]. Rev Sci Instrum, 2018, 89(5): 055117. DOI:10.1063/1.5021704 |

| [21] |

HAN Y, SHIKAZONO N, KASAGI N. Measurement of liquid film thickness in a micro parallel channel with interferometer and laser focus displacement meter[J]. Int J Multiph Flow, 2011, 37(1): 36-45. DOI:10.1016/j.ijmultiphaseflow.2010.08.010 |

| [22] |

KEELEY A M, WATERS N D, CUMMINS P G, et al. Draining thin films. 2. Laser measurements of film thickness and velocity profile[J]. J Non-Newton Fluid Mech, 2989, 32(1): 79-94. |

| [23] |

NOZHAT W M. Measurement of liquid-film thickness by laser interferometry[J]. Appl Optics, 1997, 36(30): 7864-7869. DOI:10.1364/AO.36.007864 |

| [24] |

ELSÄSSER A, SAMENFINK W, EBNER J, et al. Effect of variable liquid properties on the flow structure within shear-driven wall films[C]//9th International Symposium on Laser Application to Fluid Mechanics, Lisbon, Portugal, 1998.

|

| [25] |

LILLELEHT L U, HANRATTY T J. Measurement of interfacial structure for co-current air-water flow[J]. J Fluid Mech, 1961, 11(1): 65-81. |

| [26] |

YU S C M, TSO C P. Simulation of fiber optic sensors in determination of thin liquid film thicknesses[J]. Adv Eng Softw, 1995, 22(1): 55-62. DOI:10.1016/0965-9978(95)00007-J |

| [27] |

ADDLESEE A J, CORNWELL K. Liquid film thickness above a bubble rising under an inclined plate[J]. Chem Eng Res Des, 1997, 75(A7): 663-667. |

| [28] |

NG T W, NARAIN A, KIVISALU M T. Fluorescence and fiber-optics based real-time thickness sensor for dynamic liquid films[J]. J Heat Transf-Trans ASME, 2010, 132(3): 031603. DOI:10.1115/1.4000045 |

| [29] |

PERRON A, KISS L I, VERREAULT R. A multifibre optic sensor to measure the liquid film thickness between a moving bubble and an inclined solid surface[J]. Meas Sci Technol, 2006, 17(6): 1594-1600. DOI:10.1088/0957-0233/17/6/042 |

| [30] |

ALEKSEENKO S V, NAKORYAKOV V E, POKUSAEV B G. Wave formation on vertical falling liquid films[J]. Int J Multiph Flow, 1985, 11(5): 607-627. DOI:10.1016/0301-9322(85)90082-5 |

| [31] |

BELKIN H H, MACLEOD A A, MONRAD C C, et al. Turbulent liquid flow down vertical walls[J]. AICHE J, 1959, 5(2): 245-248. DOI:10.1002/aic.690050222 |

| [32] |

NAKORYAKOV V E, POKUSAEV B G, ALEKSEENKO S V. Stationary two-dimensional rolling waves on a vertical film of fluid[J]. J Eng Phys, 1976, 30(5): 517-521. DOI:10.1007/BF00863656 |

| [33] |

SALAZAR R P, MARSCHALL E. Time-average local thickness measurement in falling liquid film flow[J]. Int J Multiph Flow, 1978, 4(4): 405-412. DOI:10.1016/0301-9322(78)90034-4 |

| [34] |

SALAZAR R P, MARSCHALL E. Thickness measurement in liquid film flow by laser scattering[J]. Rev Sci Instrum, 1975, 46(11): 1539-1541. DOI:10.1063/1.1134099 |

| [35] |

DUKLER A. Characteristics of flow in falling liquid film[J]. Chem Eng Prog, 1952, 48(11): 557-563. |

| [36] |

THIELE S, DA SILVA M J, HAMPEL U. Capacitance planar array sensor for fast multiphase flow imaging[J]. IEEE Sens J, 2009, 9(5-6): 533-540. |

| [37] |

NOLEN C, POERNER M. Measuring water film thickness in a wet gas compressor diffuser-design, calibration, and testing of electromagnetic probes[J]. J Eng Gas Turbines Power-Trans ASME, 2018, 140(5): 051601. DOI:10.1115/1.4038151 |

| [38] |

KIM S, YOON J, YOON Y. Experimental study on the internal flow characteristics for recess length in a swirl coaxialinjector[R]. AIAA 2010-6812, 2010.

|

| [39] |

PAOLINELLI L D, YAO J, RASHEDI A. Phase wetting detection and water layer thickness characterization in two-phase oil-water flow using high frequency impedance measurements[J]. J Petrol Sci Eng, 2017, 157: 671-679. DOI:10.1016/j.petrol.2017.07.065 |

| [40] |

LI X B B, LARSON S D, ZYUZIN A S, et al. Design principles for multicuhannel fringing electric field sensors[J]. IEEE Sens J, 2006, 6(2): 434-440. DOI:10.1109/JSEN.2006.870161 |

| [41] |

RIANO A B, BANNWART A C, RODRIGUEZ O M H, et al. A high spatial and temporal resolution film thickness sensor in oil-water flows[C]//2014 IEEE International Instrumentation and Measurement Technology Conference (12 MTC) Procee-dings. 2014.

|

| [42] |

DAMSOHN M, PRASSER H M. Droplet deposition measurement with high-speed camera and novel high-speed liquid film sensor with high spatial resolution[J]. Nucl Eng Des, 2011, 241(7): 2494-2499. DOI:10.1016/j.nucengdes.2011.04.016 |

| [43] |

DAMSOHN M, PRASSER H M. High-speed liquid film sensor for two-phase flows with high spatial resolution based on electrical conductance[J]. Flow Meas Instrum, 2009, 20(1): 1-14. |

| [44] |

CONEY M W E. The theory and application of conductance probes for the measurement of liquid film thickness in two-phase flow[J]. J Phys E Sci Instrum, 1973, 6(9): 903-911. DOI:10.1088/0022-3735/6/9/030 |

| [45] |

KOSKIE J E, MUDAWAR I, TIEDERMAN W G. Parallel-wire probes for measurement of thick liquid films[J]. Int J Multiph Flow, 1989, 15(4): 521-530. DOI:10.1016/0301-9322(89)90051-7 |

| [46] |

BROWN R C, ANDREUSSI P, ZANELLI S. The use of wire probes for the measurement of liquid film thickness in annular gas-liquid flows[J]. Can J Chem Eng, 1978, 56(6): 754-757. DOI:10.1002/cjce.5450560618 |

| [47] |

WANG C, ZHAO N, CHEN C, et al. A method for direct thickness measurement of wavy liquid film in gas-liquid two-phase annular flow using conductance probes[J]. Flow Meas Instrum, 2018, 62: 66-75. DOI:10.1016/j.flowmeasinst.2018.05.002 |

| [48] |

MURAV'EV M Y, VASHAK F, KULOV N N. Determination of the instantaneous thickness of a falling liquid film with a microelectrode[J]. Theor Found Chem Eng, 1983, 17(6): 511-515. |

| [49] |

FUKANO T. Measurement of time varying thickness of liquid film flowing with high speed gas flow by a constant electric current method (CECM)[J]. Nucl Eng Des, 1998, 184(2-3): 363-377. DOI:10.1016/S0029-5493(98)00209-X |

| [50] |

ALMABROK A A, ALIYU A M, LAO L Y, et al. Gas/liquid flow behaviours in a downward section of large diameter vertical serpentine pipes[J]. Int J Multiph Flow, 2016, 78: 25-43. DOI:10.1016/j.ijmultiphaseflow.2015.09.012 |

| [51] |

HURLBURT E T, NEWELL T A. Optical measurement of liquid film thickness and wave velocity in liquid film flows[J]. Exp Fluids, 1996, 21(5): 357-362. DOI:10.1007/BF00189056 |

| [52] |

KIURA T, SHEDD T A, BLASER B C. Investigation of spray evaporation and numerical model applied for fuel-injection small engines[J]. SAE Int J Engines, 2008, 1(1): 1402-1409. DOI:10.4271/2008-32-0064 |

| [53] |

SHEDD T A, NEWELL T A. Automated optical liquid film thickness measurement method[J]. Rev Sci Instrum, 1998, 69(12): 4205-4213. DOI:10.1063/1.1149232 |

| [54] |

KABARDIN I, MELEDIN V, ELISEEV I, et al. Optical measurement of instantaneous liquid film thickness based on total internal reflection[J]. J Eng Thermophys, 2011, 20(4): 407-415. DOI:10.1134/S1810232811040072 |

| [55] |

KABARDIN I K, NAUMOV I V, DESTECH PUBLICAT I. Reflection method for optical measurements of transparent ice on a wind turbine blade[M]. Lancaster: Destech Publications Inc, 2015.

|

| [56] |

KABARDIN I K, MELEDIN V G, DVOINISHNIKOV S V, et al. Remote monitoring of ice loading on wind turbine blades based on total internal reflection[J]. J Eng Thermophys, 2016, 25(4): 504-508. DOI:10.1134/S181023281604007X |

| [57] |

PARAS S V, KARABELAS A J. Properties of the liquid layer in horizontal annular flow[J]. Int J Multiph Flow, 1991, 17(4): 439-454. DOI:10.1016/0301-9322(91)90041-Z |

| [58] |

PAUTSCH A G, SHEDD T A. Adiabatic and diabatic measurements of the liquid film thickness during spray cooling with FC-72[J]. Int J Heat Mass Tran, 2006, 49(15-16): 2610-2618. DOI:10.1016/j.ijheatmasstransfer.2006.01.024 |

| [59] |

SHEDD T A, CORN M L, COHEN J M, et al. Liquid film formation byan impinging jet in a high-velocity air stream[R]. AIAA 2009-998, 2009.

|

| [60] |

SHEDD T A, NEWELL T A. Characteristics of the liquid film and pressure drop in horizontal, annular, two-phase flow through round, square and triangular tubes[J]. J Fluids Eng-Trans ASME, 2004, 126(5): 807-817. DOI:10.1115/1.1792261 |

| [61] |

XIAO J G, HRNJAK P. A new flow regime map and void fraction model based on the flow characterization of condensation[J]. Int J Heat Mass Tran, 2017, 108: 443-452. DOI:10.1016/j.ijheatmasstransfer.2016.11.104 |

| [62] |

DRAKE M C, FANSLER T D, SOLOMON A S, et al. Piston fuel films as a source of smoke and hydrocarbon emissions from a wall-controlled spark-ignited sirect-injection engine[R]. SAE Technical Paper 2003-2001-0547, 2003.

|

| [63] |

YANG B, GHANDHI J. Measurement of diesel spray impingement and fuel film characteristics using refractive index matching method[R]. SAE Technical Paper 2007-2001-0485, 2007.

|

| [64] |

MALIGNE D, BRUNEAUX G. Time-resolved fuel film thickness measurement for direct injection SI engines using refractive index matching[R]. SAE Technical Paper 2011-2001-1215, 2011.

|

| [65] |

HENKEL S, BEYRAU F, HARDALUPAS Y, et al. Novel method for the measurement of liquid film thickness during fuel spray impingement on surfaces[J]. Opt Express, 2016, 24(3): 2542-2561. DOI:10.1364/OE.24.002542 |

| [66] |

LUO H L, UCHITOMI S, NISHIDA K, et al. Experimental investigation on fuel film formation by spray impingement on flat walls with different surface roughness[J]. Atom Sprays, 2017, 27(7): 611-628. DOI:10.1615/AtomizSpr.2017019706 |

| [67] |

DING C P, SJOBERG M, VUILLEUMIER D, et al. Fuel film thickness measurements using refractive index matching in a stratified-charge SI engine operated on E30 and alkylate fuels[J]. Exp Fluids, 2018, 59(3): 59. DOI:10.1007/s00348-018-2512-5 |

| [68] |

SILVA M J D, SVHNEL T, SCHLEICHER E, et al. Planar array sensor for high-speed component distribution imaging in fluid flow applications[J]. Sensors, 2007, 7(10): 2430-2445. DOI:10.3390/s7102430 |

| [69] |

PRASSER H M, BOTTGER A, ZSCHAU J. A new electrode-mesh tomograph for gas-liquid flows[J]. Flow Meas Instrum, 1998, 9(2): 111-119. |

| [70] |

DAMSOHN M, PRASSER H M. High-speed liquid film sensor with high spatial resolution[J]. Meas Sci Technol, 2009, 20(11): 114001. DOI:10.1088/0957-0233/20/11/114001 |

| [71] |

DAMSOHN M, PRASSER H M. Experimental studies of the effect of functional spacers to annular flow in subchannels of a BWR fuel element[J]. Nucl Eng Des, 2010, 240(10): 3126-3144. DOI:10.1016/j.nucengdes.2010.05.032 |

| [72] |

ITO D, DAMSOHN M, PRASSER H M, et al. Dynamic film thickness between bubbles and wall in a narrow channel[J]. Exp Fluids, 2011, 51(3): 821-833. DOI:10.1007/s00348-011-1105-3 |

| [73] |

ZBORAY R, KICKHOFEL J, DAMSOHN M, et al. Cold-neutron tomography of annular flow and functional spacer performance in a model of a boiling water reactor fuel rod bundle[J]. Nucl Eng Des, 2011, 241(8): 3201-3215. DOI:10.1016/j.nucengdes.2011.06.029 |

| [74] |

HUANG H J, DHIR V K, PAN L M. Liquid film thickness measurement underneath a gas slug with miniaturized sensor matrix in a microchannel[J]. Microfluidics and Nanofluidics, 2017, 21(10): 159. DOI:10.1007/s10404-017-1998-0 |

| [75] |

WONG R D P, POSNER J D, SANTOS V J. Flexible microfluidic normal force sensor skin for tactile feedback[J]. Sens Actuator A-Phys, 2012, 179: 62-69. DOI:10.1016/j.sna.2012.03.023 |

| [76] |

HE D H, CHEN S L, BAI B F. Void fraction measurement of stratified gas-liquid flow based on multi-wire capacitance probe[J]. Exp Therm Fluid Sci, 2019, 102: 61-73. DOI:10.1016/j.expthermflusci.2018.11.005 |

| [77] |

OFUCHI C Y, EIDT H K, RODRIGUES C C, et al. Multiple wire-mesh sensors applied to the characterization of two-phase flow inside a cyclonic flow distribution system[J]. Sensors, 2019, 19(1): 193. DOI:10.3390/s19010193 |

| [78] |

CELY M M H, BAPTISTELLA V E C, RODRIGUEZ O M H. Study and characterization of gas-liquid slug flow in an annular duct, using high speed video camera, wire-mesh sensor and PIV[J]. Exp Therm Fluid Sci, 2018, 98: 563-575. DOI:10.1016/j.expthermflusci.2018.06.031 |

| [79] |

SEKOGUCHI K, TAKEISHI M, ISHIMATSU T. Interfacial structure in vertical upward annular flow[J]. PhysicoChem Hydrodyn, 1985, 6(1-2): 239-255. |

| [80] |

TAKEISHI M, SEKOGUCHI K, SHIMIZU H, et al. Velocity of liquid lumps in vertical upward gas-liquid two-phase flow[J]. Nihon Kikai Gakkai Ronbunshu B, 1987, 53(493): 2800-2806. |

| [81] |

SEKOGUCHI K, TAKEISHI M. Interfacial structures in upward huge wave flow and annular flow regimes[J]. Int J Multiph Flow, 1989, 15(3): 295-305. DOI:10.1016/0301-9322(89)90002-5 |

| [82] |

DA SILVA M J, SCHLEICHER E, HAMPEL U. Capacitance wire-mesh sensor for fast measurement of phase fraction distributions[J]. Meas Sci Technol, 2007, 18(7): 2245-2251. DOI:10.1088/0957-0233/18/7/059 |

| [83] |

DA SILVA M J, HAMPEL U. A field-focusing imaging sensor for fast visualization of multiphase flows[J]. Meas Sci Technol, 2009, 20(10): 104009. DOI:10.1088/0957-0233/20/10/104009 |

| [84] |

LOPEZ J M, MOHAN R, SHOHAM O, et al. Experimental investigation of falling liquid film in vertical download two-phase pipe flow[C]//Proceedings of the ASME Fluids Engineering Division Summer Meeting. 2012.

|

| [85] |

VIEIRA R E, PARSI M, MCLAURY B S, et al. Experimental characterization of vertical downward two-phase annular flows using wire-mesh sensor[J]. Chem Eng Sci, 2015, 134: 324-339. DOI:10.1016/j.ces.2015.05.013 |

| [86] |

CUI Z Q, WANG H X, CHEN Z Q, et al. Image reconstruction for field-focusing capacitance imaging[J]. Meas Sci Technol, 2011, 22(3): 035501. DOI:10.1088/0957-0233/22/3/035501 |

| [87] |

IDER Y Z, EYUBOGLU B M, KUZUOGLU M, et al. A method for comparative evaluation of EIT algorithms using a standard data set[J]. Physiological Mensurement, 1995, 16. |

| [88] |

STEINER G, WATZENIG D, ZANGL H, et al. Impact of the reconstruction method on the point spread function in electrical tomography[C]//13th International Conference on Electrical Bioimpedance and the 8th Conference on Electrical Impedance Tomography, New York, 2007.

|

| [89] |

KARASSO P S, MUNGAL M G. PLIF measurements in aqueous flows using the Nd: YAG laser[J]. Exp Fluids, 1997, 23(5): 382-387. DOI:10.1007/s003480050125 |

| [90] |

GRESZIK D, YANG H N, DREIER T, et al. Laser-based diagnostics for the measurement of liquid water film thickness[J]. Appl Optics, 2011, 50(4). |

| [91] |

CHERDANTSEV A V, HANN D B, AZZOPARDI B J. Study of gas-sheared liquid film in horizontal rectangular duct using high-speed LIF technique: Three-dimensional wavy structure and its relation to liquid entrainment[J]. Int J Multiph Flow, 2014, 67: 52-64. DOI:10.1016/j.ijmultiphaseflow.2014.08.003 |

| [92] |

MORTON C E, BAKER R C, HUTCHINGS I M. Measurement of liquid film thickness by optical fluorescence and its application to an oscillating piston positive displacement flowmeter[J]. Meas Sci Technol, 2011, 22(12): 125403. DOI:10.1088/0957-0233/22/12/125403 |

| [93] |

SCHULZ F, SCHMIDT J, BEYRAU F. Development of a sensitive experimental set-up for LIF fuel wall film measurements in a pressure vessel[J]. Exp Fluids, 2015, 56(5): 98. DOI:10.1007/s00348-015-1971-1 |

| [94] |

SCHULZ F, BEYRAU F. The effect of operating parameters on the formation of fuel wall films as a basis for the reduction of engine particulate emissions[J]. Fuel, 2019, 238: 375-384. DOI:10.1016/j.fuel.2018.10.109 |

| [95] |

HOANG A, BERTELOOT G, SHARIF-KASHANI P, et al. Dynamic measurement of microfilms and nanofilms of fluids using fluorescence microscopy[J]. Exp Fluids, 2012, 52(6): 1657-1662. DOI:10.1007/s00348-012-1279-3 |

| [96] |

COPPETA J, ROGERS C. Dual emission laser induced fluorescence for direct planar scalar behavior measurements[J]. Exp Fluids, 1998, 25(1): 1-15. DOI:10.1007/s003480050202 |

| [97] |

HIDROVO C H, HART D P. Emission reabsorption laser induced fluorescence (ERLIF) film thickness measurement[J]. Meas Sci Technol, 2001, 12(4): 467-477. DOI:10.1088/0957-0233/12/4/310 |

| [98] |

HIDROVO C H, BRAU R R, HART D P. Excitation nonlinearities in emission reabsorption laser-induced fluorescence techniques[J]. Appl Optics, 2004, 43(4): 894-913. DOI:10.1364/AO.43.000894 |

| [99] |

SCHUBRING D, ASHWOOD A C, SHEDD T A, et al. Planar laser-induced fluorescence (PLIF) measurements of liquid film thickness in annular flow. Part I: Methods and data[J]. Int J Multiph Flow, 2010, 36(10): 815-824. DOI:10.1016/j.ijmultiphaseflow.2010.05.007 |

| [100] |

SCHUBRING D, SHEDD T A, HURLBURT E T. Planar laser-induced fluorescence (PLIF) measurements of liquid film thickness in annular flow. Part II: Analysis and comparison to models[J]. Int J Multiph Flow, 2010, 36(10): 825-835. DOI:10.1016/j.ijmultiphaseflow.2010.02.002 |

| [101] |

ALEKSEENKO S V, ANTIPIN V A, CHERDANTSEV A V, et al. Investigation of waves interaction in annular gas-liquid flow using high-speed fluorescent visualization technique[J]. Microgravity Sci Technol, 2008, 20(3-4): 271-275. DOI:10.1007/s12217-008-9028-1 |

| [102] |

ALEKSEENKO S, CHERDANTSEV A, CHERDANTSEV M, et al. Application of a high-speed laser-induced fluorescence technique for studying the three-dimensional structure of annular gas-liquid flow[J]. Exp Fluids, 2012, 53(1): 77-89. DOI:10.1007/s00348-011-1200-5 |

| [103] |

FARIAS P S C, MARTINS F, SAMPAIO L E B, et al. Liquid film characterization in horizontal, annular, two-phase, gas-liquid flow using time-resolved laser-induced fluorescence[J]. Exp Fluids, 2012, 52(3): 633-645. DOI:10.1007/s00348-011-1084-4 |

| [104] |

VOLZ M, KONLE M, GEBRETSADIK M, et al. Investigation of a Prefilming Airblast Atomizer With Respect to Surface Stripping[C]//Proceedings of ASME Turbo Expo 2015: Turbine Technical Conference and Exposition. 2015.

|

| [105] |

SHANMUGADAS K P, CHAKRAVARTHY S R. A canonical geometry to study wall filming and atomization in pre-filming coaxial swirl injectors[J]. Proc Combust Inst, 2017, 36(2): 2467-2474. DOI:10.1016/j.proci.2016.08.082 |

| [106] |

HABER T, GEBRETSADIK M, BOCKHORN H, et al. The effect of total reflection in PLIF imaging of annular thin films[J]. Int J Multiph Flow, 2015, 76: 64-72. DOI:10.1016/j.ijmultiphaseflow.2015.06.009 |

| [107] |

CHAROGIANNIS A, AN J S, MARKIDES C N. A simultaneous planar laser-induced fluorescence, particle image velocimetry and particle tracking velocimetry technique for the investigation of thin liquid-film flows[J]. Exp Therm Fluid Sci, 2015, 68: 516-536. DOI:10.1016/j.expthermflusci.2015.06.008 |