现代喷气式飞机设计中, 通常采用"飞机/发动机一体化设计方法"[1], 将飞机和发动机作为整体进行优化设计, 从而获得优良的内流特性和更高的外部气动效率, 提高飞机的性能。在风洞中开展动力模拟试验是开展飞机/发动机一体化设计的主要研究手段。风洞中常用的喷气动力模拟试验技术有引射式动力模拟试验技术和涡轮动力模拟器(以下简称TPS)试验技术[2]。其中, TPS试验技术是最为先进的喷气动力模拟风洞试验技术。在TPS试验技术中, 作为发动机模拟器的TPS单元需采用高压空气驱动, 因此, 高压供气流量的控制技术是TPS关键技术之一。

20世纪60年代末, 美国的风洞最先应用TPS试验技术开展了C-5A银河运输机、DC-10客机等型号的动力模拟试验[3], 随后这一试验技术成为了评估运输机发动机动力影响的重要手段[4-6]。20世纪80年代, 欧洲的德国-荷兰风洞群(简称DNW)也发展了TPS试验技术, 并开展了空客A300、A320等飞机的动力模拟试验[7-9], 为这些飞机的研制作出了巨大的贡献。在高压供气流量控制技术方面, 国外最初采用单纯的外式流量控制技术, 试验方式以半模TPS试验为主; 随着微机电技术的发展, 发展了集控制、测量于一体的内式流量控制技术, 试验方式转变为以全模TPS试验为主。国内的风洞试验研究单位也开展了TPS试验技术研究, 发展了相应的内式流量控制技术[10-14], 但系统集成度与国外仍有一定的差距。

外式流量控制装置安装在模型外部, 通常通过数字阀进行流量控制和测量。数字阀由多路不同流通面积的电磁阀组成, 通过电磁阀的开闭组合控制流量。数字阀体积庞大, 无法直接安装在风洞试验模型内部, 只能通过引入模型内部的供气管路对TPS单元供气。供气管路通过空气桥跨越内式天平的固定端(非测量端)和浮动端(测量端), 然后与模型上的TPS单元相连。受模型空间限制, 一般只能安装2路空气桥, 因而无法对2台以上的TPS单元实施控制[13-14]。内式流量控制装置安装在模型内部, 通常通过针阀和流量计组合对流量进行控制和测量。与外式流量控制装置相比, 内式流量控制装置具有以下优点:(1)结构更为紧凑, 可以安装在内部空间相对充裕的模型头部, 实现对2台以上的TPS单元进行流量控制; (2)从流量控制装置至TPS单元之间的管路距离短, 控制和测量响应更快, 气流压力和流量更加稳定。

本文研制的内式流量控制装置, 采用双喉道设计方案, 集成了高精度流量控制、测量功能, 可同时实现4台TPS单元流量精确控制和测量, 满足4发涡扇运输机的动力模拟试验需求。

1 流量控制装置设计 1.1 设计原理根据一维等熵流理论[15]可知, 当拉瓦尔喷管喉道气流达到声速(临界状态)时, 通过喷管的气流流量仅取决于喷管喉道上游的气流总压, 流量按以下公式计算:

(1)

(1)

式中:m为气流质量流量, kg/s; pt为喉道上游气流总压, Pa; Tt为喉道上游气流总温, K; A*为喉道面积, m2。

由公式(1)可知, 如果保持上游总压和温度恒定, 气流流量与喷管喉道面积成线性关系, 通过改变喷管喉道面积就能控制气流流量。

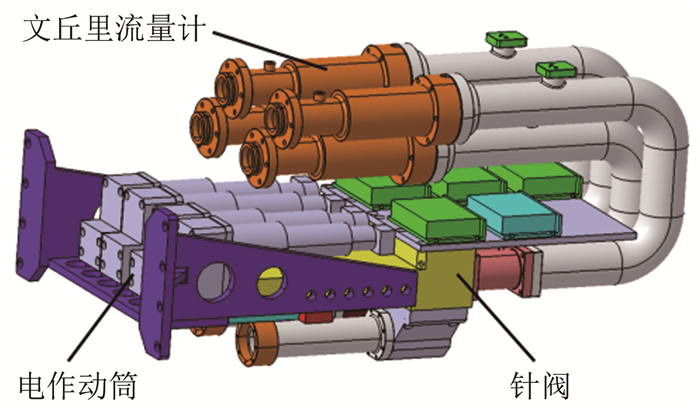

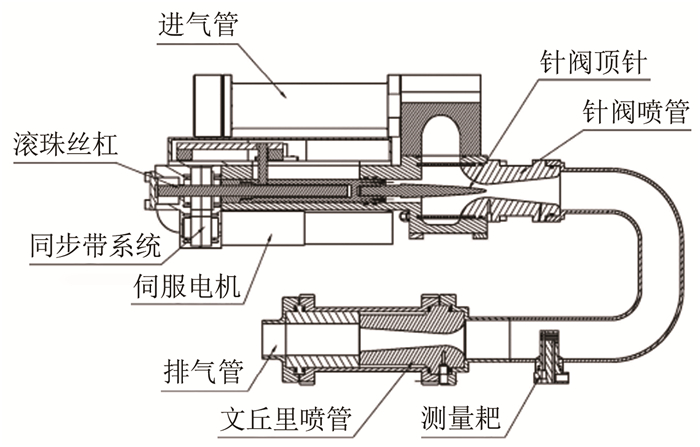

1.2 总体方案根据前述原理, 本文设计了一种双喉道流量控制装置, 主要包括针阀、文丘里流量计、电作动筒等部件(见图 1)。其中, 针阀为流量控制系统, 由针阀喷管、针阀顶针等组成; 文丘里流量计为流量测量系统, 由文丘里喷管、压力和温度传感器等组成; 电作动筒为运动控制系统, 由伺服电机、同步带系统、滚珠丝杠、光栅尺、导轨等组成。

|

| 图 1 总体方案 Fig.1 Overall scheme |

其工作原理是, 当针阀喷管和文丘里喷管(二者均为拉瓦尔喷管)喉道的气流均达到声速(临界状态)后, 通过电作动筒驱动针阀内的顶针运动, 改变针阀喷管喉道面积, 实现流量控制。原理图见图 2。

|

| 图 2 原理图 Fig.2 Schematic diagram |

文丘里喷管喉道直径与TPS单元的涡轮参数有关。本文设计的流量控制装置专用于AEF-0135A型TPS单元的流量控制, 该型TPS单元的涡轮主要参数为:涡轮入口面积AC=232.5331 mm2; 涡轮入口总压ptC=3.2 MPa; 涡轮入口总温TtC=298.15 K; 额定流量:mC=1 kg/s。

根据TPS单元的涡轮参数, 考虑高压空气沿管路和流量计输送的压力损失, 确定文丘里喷管的上游气流参数为:额定总压ptV=4.1 MPa; 额定总温TtV=298.15 K; 额定流量mV=1 kg/s。

将以上气流参数代入公式(1), 得到喉道面积AV=104mm2, 喉道直径为DV=11.5 mm。

1.3.2 针阀喷管喉道直径计算考虑气流通过连接管路及针阀喷管的总压损失, 确定针阀喷管上游的气流参数为:额定总压ptN=5.0 MPa; 额定总温TtN=298.15 K; 额定流量mN=1 kg/s。

将以上气流参数代入公式(1), 得到喉道面积AN=85 mm2, 喉道直径DN=10 mm。

1.3.3 针阀与文丘里喷管喉道直径的匹配计算在双喉道设计中, 要保证喉道处气流为声速流, 喉道之间的管路气流为亚声速流, 而不能出现超声速流。出现超声速流的条件为[15]:

(2)

(2)

其中, σ是针阀喷管扩散段内气流出现最强激波时的总压比。

根据文献[16], 将针阀喷管与文丘里喷管的面积比(喷管喉道面积/喷管出口面积)均设定为0.25。查文献[17]的附表5和7可得, 针阀喷管的激波总压比为σ=0.346, 即AV≥2.89AN时, 喉道之间管路气流为超声速流。而在本设计中, AV=1.22AN, 此工况下, 喉道之间的管路气流为亚声速流, 满足设计要求。

针阀工作时, 通过改变针阀喉道的面积来控制气流的总压和流量, 因此必须验证针阀开度最小时, 喉道之间是否产生超声速气流。假设针阀喷管喉道面积减小至原来的1/10, 即AV=12.20AN, 此时, 通过查表可得σ=0.039, 即AV≥25.64AN时, 喉道之间才会出现超声速流。显然AV=12.20AN时, 喉道间的气流仍然为亚声速流, 满足设计要求。

1.4 电作动筒设计电作动筒主要由伺服电机、同步带系统、滚珠丝杠、光栅尺、导轨等组成。其中, 伺服电机为动力源, 滚珠丝杠、同步带和导轨等为传动部件, 光栅尺为位置反馈传感器。

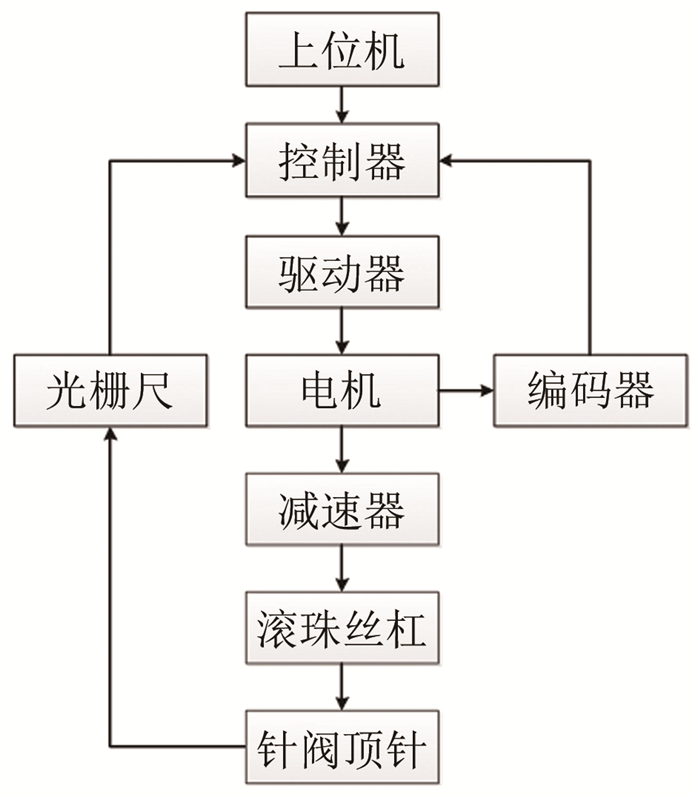

电作动筒采用全数字式伺服控制、计算机自适应在线补偿与自适应振动抑制、模块化设计与开放式可重构的全数字控制系统等技术, 将传动、驱动、位移测量、伺服控制等功能有机地整合成一个模块。系统原理图见图 3。

|

| 图 3 电作动筒原理图 Fig.3 Electric actuator schematic diagram |

为提高控制精度, 由直线位移反馈(光栅尺反馈)、角位移反馈(编码器反馈)构成双反馈回路, 位移控制精度优于0.01mm。电作动筒的性能指标如表 1所示。

| 项目 | 指标 |

| 系统轴数 | 4轴 |

| 直线最大行程 | 75 mm |

| 最大持续载荷 | 2000 N |

| 直线运动速度 | ≤ 30 mm/s |

| 位移控制精度 | ±0.01 mm |

| 保护功能 | 限位报警、过流保护 |

为校核该装置的性能, 在中国空气动力研究与发展中心的TPS地面实验室进行了地面校核试验(见图 4)。

|

| 图 4 校核试验 Fig.4 Check test |

试验时, 定义针阀喉道面积为0时的针阀顶针位置为0 mm, 针阀喉道面积最大时的顶针位置为75 mm, 顶针从0 mm运动到75 mm, 针阀喉道面积逐渐增大。

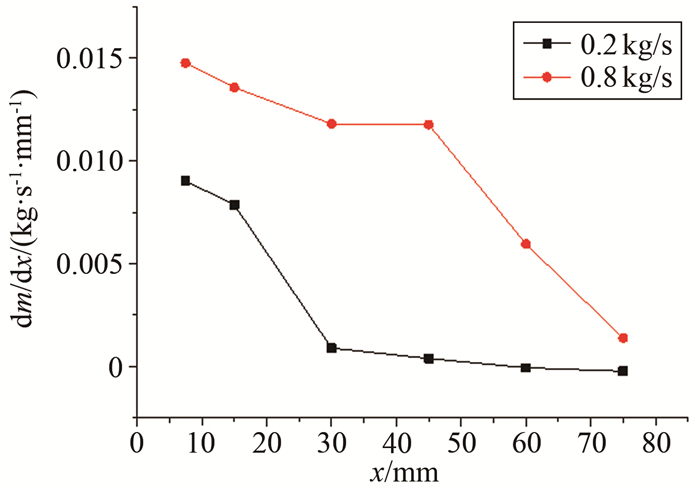

2.1 分辨率试验结果分析图 5给出了流量控制分辨率试验结果曲线, 图中横坐标为针阀顶针位置, 纵坐标为流量对针阀顶针位移的导数(dm/dx)。从图中可知, dm/dx最大约为0.015 kg/(s·mm), 而电作动筒的定位精度为0.01 mm, 因此, 流量控制分辨率可控制在0.15 g/s范围内。

|

| 图 5 控制分辨率试验曲线图 Fig.5 Resolution test results |

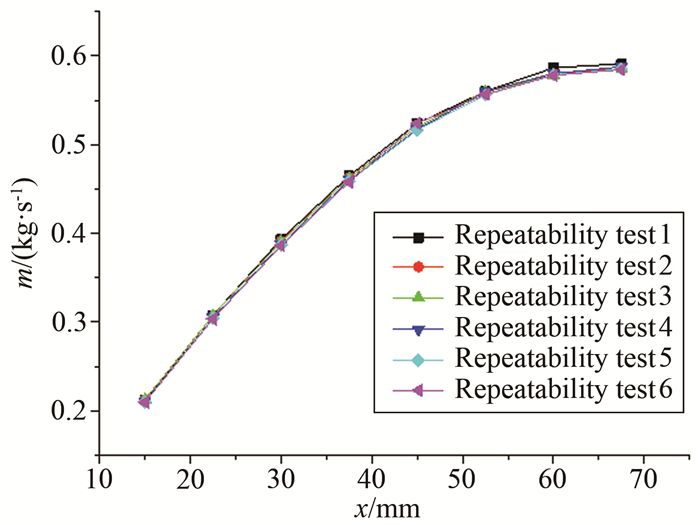

图 6给出了精度试验结果曲线, 图中横坐标为针阀顶针位置, 纵坐标为流量。表 2给出了不同针阀顶针位置的流量控制重复性精度。

|

| 图 6 流量控制重复性精度曲线图 Fig.6 Mass flow control tests repeatability accuracy results |

| 针阀顶针位置/mm | 15.0 | 30.0 | 45.0 | 60.0 | 67.5 |

| 流量控制重复性精度/(kg·s-1) | 0.001 | 0.003 | 0.003 | 0.003 | 0.002 |

从图 6和表 2可知, 试验结果具有较好的重复性, 在针阀顶针行程范围内, 流量控制精度均在3 g/s以内。

流量控制精度低于分辨率的原因在于:流量控制精度除了与装置本身的性能有关外, 还与上游的供气流量(总压)控制精度相关。TPS地面实验室的上游供气流量(总压)由数字阀系统控制, 该系统的数字阀数量较少, 控制精度相对较低, 从而导致本装置的流量控制精度下降。

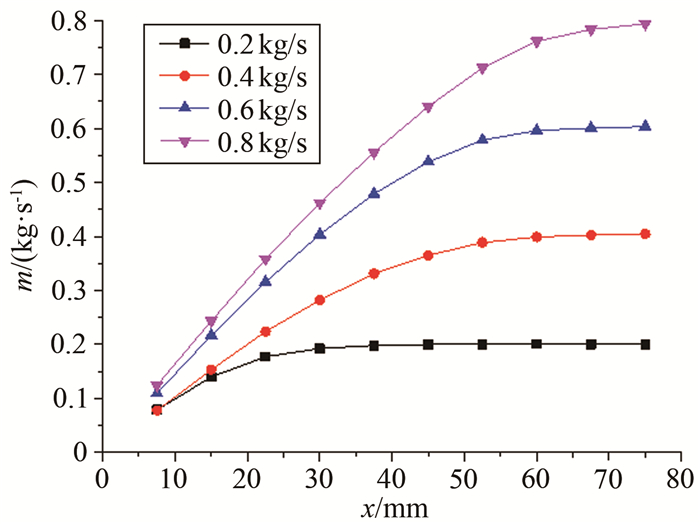

2.3 针阀顶针位移与流量的关系图 7给出了针阀顶针位移与流量的关系图。由图可知:(1)在一定的针阀顶针行程范围内, 流量与针阀顶针位移基本呈线性变化关系, 且随上游供气流量(总压)的增加, 线性段范围逐渐扩大。这说明在该段针阀行程范围内, 针阀与文丘里喷管喉道均达到声速(临界状态), 二者具有良好的匹配关系; (2)当针阀行程超过某个临界值后, 顶针行程变化对流量几乎没有影响。这说明此时针阀和文丘里喷管喉道未达到声速, 不满足临界工作条件。

|

| 图 7 针阀顶针位移与流量的关系图 Fig.7 Relationship between needle valve size and mass flow rate |

在中国空气动力研究与发展中心8 m×6 m风洞开展了某型飞机全模TPS动力模拟试验, 试验的重复性精度见表 3, 其中NPR为TPS短舱喷流落压比。

| 重复性精度 | δCL | δCD | δCm | δCY | δCn | δCl |

| NPR=1.25 | 0.0004 | 0.00020 | 0.00053 | 0.00003 | 0.00007 | 0.00008 |

| NPR=1.35 | 0.0006 | 0.00024 | 0.00056 | 0.00047 | 0.00003 | 0.00003 |

| 合格指标 | 0.0040 | 0.00050 | 0.00120 | 0.00120 | 0.00050 | 0.00050 |

| 先进指标 | 0.0010 | 0.00020 | 0.00030 | 0.00030 | 0.00010 | 0.00010 |

试验结果表明:风洞试验重复性精度皆在国军标合格指标之内, 其中CL、CY、Cn和Cl的重复性精度满足国军标先进指标。这说明本文设计的流量控制装置完全满足TPS试验的流量控制精度要求。

4 结论(1) 采用基于双喉道匹配设计的内式流量控制技术, 集流量控制与测量于一体, 能够有效解决多台TPS单元的流量控制与测量问题。

(2) 在临界状态下, 所设计的流量控制装置的流量控制线性较好; 流量控制分辨率优于0.15 g/s, 控制精度优于3 g/s。

(3) 8 m×6 m风洞全模TPS试验重复性精度满足国军标合格指标, 验证了本文设计的内式流量控制装置的可靠性。

| [1] |

刘积仓. 飞机设计手册:第七册民机构型初步设计与推进系统一体化设计[M]. 北京: 航空工业出版社, 2000.

|

| [2] |

王勋年. 低速风洞试验[M]. 北京: 国防工业出版社, 2002.

|

| [3] |

Welge H R, Ongarato J R. Powered engine simulator procedures and experience for the DC-10 wing engine at high subsonic speeds[R]. AIAA-70-590, 1970.

|

| [4] |

Harris A E, Carter E C. Wind tunnel test and analysis technique using powered simulators for civil nacelle installation drag assessment[R]. AGARD CP-301, 1981.

|

| [5] |

Hodges R M Jr, Gerhold C, Bakster D, et al. Acoustic testing of very high bypass ratio turbofan using turbine powered scale models[R]. AIAA-94-2552, 1994.

|

| [6] |

Tompkins D M, Long K R, Flamm J D, et al. Experimental validation of modifications to a TDI model 2700 turbine powered simulator to simulate a high-bypass ratio engine[R]. AIAA-2014-3888, 2014.

|

| [7] |

Ewald B, Smith R. The role and implementation of different nacelle/engine simulation concepts for wind tunnel testing in research and development work on transport aircraft[R]. AGARD CP-301, 1981.

|

| [8] |

Ewald B. Transport configuration wind tunnel tests with engine simulation[R]. AIAA-84-0592, 1984.

|

| [9] |

Flaig A. Results of wind tunnel ground effect measurements on airbus A320 using turbine power simulation and moving tunnel floor techniques[R]. AIAA-90-1427, 1990.

|

| [10] |

徐铁军, 郝卫东, 李聪, 等. 气动院校准箱工作原理分析及TPS校准目标量的获得方法[J]. 流体力学实验与测量, 2004, 18(4): 99-104. Xu T J, Hao W D, Li C, et al. Analysis of operative principles of calibration tank in CARIA and acquired methods of objective parameters in TPS calibration[J]. Experiments and Measurements in Fluid Mechanics, 2004, 18(4): 99-104. DOI:10.3969/j.issn.1672-9897.2004.04.021 |

| [11] |

芮伟, 易凡, 杜宁, 等. 2.4 m跨声速风洞TPS测控系统设计与实现[J]. 实验流体力学, 2008, 22(4): 72-75. Rui W, Yi F, Du N, et al. Design and realization of TPS measurement and control system for 2.4 m transonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2008, 22(4): 72-75. DOI:10.3969/j.issn.1672-9897.2008.04.016 |

| [12] |

熊能, 林俊. 2.4 m跨声速风洞带TPS测力试验数据精度要求分析[J]. 流体力学实验与测量, 2004, 18(3): 42-46. Xiong N, Lin J. An analysis of data accuracy of force measurement testing with TPS in 2.4 m transonic wind tunnel[J]. Experiments and Measurements in Fluid Mechanics, 2004, 18(3): 42-46. DOI:10.3969/j.issn.1672-9897.2004.03.009 |

| [13] |

章荣平, 王勋年, 黄勇, 等. 低速风洞全TPS试验空气桥的设计与优化[J]. 实验流体力学, 2012, 26(6): 48-52. Zhang R P, Wang X N, Huang Y, et al. Design and optimization of the air bridge for low speed full-span TPS test[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(6): 48-52. DOI:10.3969/j.issn.1672-9897.2012.06.011 |

| [14] |

黄勇, 胡卜元, 张卫国, 等. 8 m×6 m风洞TPS反推力试验技术[J]. 空气动力学学报, 2016, 34(3): 346-353. Huang Y, Hu B Y, Zhang W G, et al. Reverse thrust testing technique in the 8 m×6 m low speed tunnel of CARDC[J]. Acta Aerodynamica Sinica, 2016, 34(3): 346-353. DOI:10.7638/kqdlxxb-2015.0132 |

| [15] |

徐华舫. 空气动力学基础[M]. 北京: 北京航空学院出版社, 1987.

|

| [16] |

British Standards Institution. Measurement of gas flow by means of critical flow Venturi nozzles: BS EN ISO 9300-2005[S]. London: Standards Policy and Strategy Committee, 2005.

|

| [17] |

钱翼稷. 空气动力学[M]. 北京: 北京航空航天大学出版社, 2005.

|