结冰风洞[1-4]是开展飞行器结冰与防除冰研究的重要地面试验设备。历经70余年的建设发展, 目前世界上已建成结冰风洞20余座[5], 主要分布在美国、意大利、中国、法国等。以美国IRT和意大利IWT大型结冰风洞为代表, 世界上形成了欧美两大飞行器结冰试验研究中心[6-8]。IRT结冰风洞建成时间较早, 试验技术发展十分完善, 是目前公认最先进的结冰风洞之一。IWT结冰风洞是欧洲最主要的飞行器结冰试验基地, 该风洞的试验技术也相对完善, 国内多个型号在该风洞开展过结冰试验。为改变我国大型飞机防除冰设计依赖国外结冰风洞的现状, 中国空气动力研究与发展中心(以下简称气动中心)于2013年建成了国内首座3 m×2 m大型多功能结冰风洞。该风洞由气动中心独立设计完成, 拥有自主知识产权[9-12]。

结冰风洞包含制冷、云雾场、高度模拟等多个复杂的子系统。开展结冰与防除冰试验所涉及到的试验测试技术种类较多, 例如风洞气流场、云雾场校测技术, 常规结冰云雾环境与复杂结冰气象环境(SLD, 冰晶等)模拟技术, 防除冰试验技术, 旋翼、发动机等复杂构件的结冰试验技术等[13-16]。结冰风洞试验技术是以多学科交叉理论为基础、以工程应用为目标的特种试验技术[17-20]。拥有先进可靠的试验技术是结冰风洞能力水平的重要体现, 也是飞机气动性能评估和防除冰优化设计的必要保障。

为更好地发挥3 m×2 m结冰风洞在国家重大型号研制和国民经济建设中的作用, 气动中心在结冰风洞试验技术领域开展了大量的研究工作。本文详细介绍了3 m×2 m结冰风洞云雾场参数校测技术, 冰形特征捕获技术, 热气防冰和电热除冰技术等关键技术, 并对未来重点发展的进气模拟条件下的发动机结冰与防冰试验技术, 直升机、螺旋桨结冰等特种试验技术进行了展望和探讨。本文的研究结果可为国内结冰风洞试验技术的发展规划提供参考。

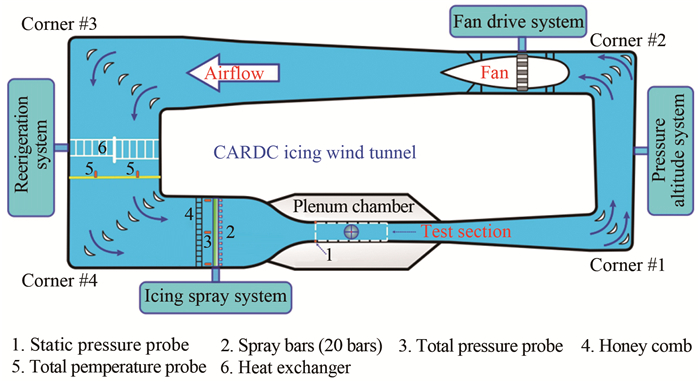

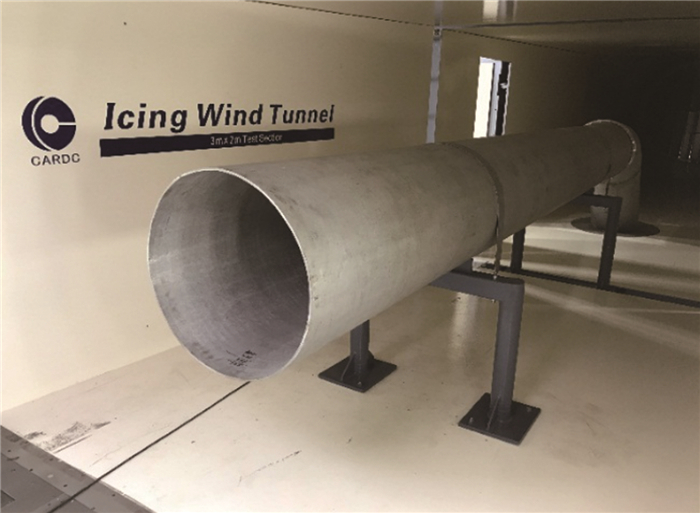

1 3 m×2 m结冰风洞概况 1.1 总体情况3 m×2 m结冰风洞是是一座闭口、高亚声速、回流式风洞, 拥有主、次、高速3个可更换试验段, 如图 1所示。其中, 主试验段宽3.0 m、高2.0 m、长6.5 m, 次试验段宽4.8 m、高3.2 m、长9.0 m, 高速试验段宽2.0 m、高1.5 m、长4.5 m。风洞配套有高度模拟系统、热气供气系统、进气模拟系统等各类试验系统及配套试验装置。该风洞是"十一五"国家重大科技基础设施之一, 是现代飞机、高铁、风力机等型号研制必不可少的大型试验设施。

|

| 图 1 3 m×2 m结冰风洞布局图 Fig.1 Sketch of the layout of 3 m×2 m IWT |

表 1给出了3 m×2 m结冰风洞的试验段尺寸和风速、湿度、温度、高度、云雾参数等主要性能指标参数[21]。需要注意的是, 风洞的最大风速取决于所选用的试验段, 其中在7000 m模拟高度条件下, 主试验段的最大风速为210 m/s, 次试验段的最大风速为78 m/s, 高速试验段的最大风速为256 m/s。

| 主试验段 | 次试验段 | 高速试验段 | |

| 长×宽×高/(m×m×m) | 3.0×2.0×6.5 | 4.8×3.2×9.0 | 2.0×1.5×4.5 |

| 风速/(m·s-1) | 21 ~210 | 8~78 | 26~256 |

| 温度 | 范围:常温~-40 ℃速率:从20 ℃降到-20 ℃时, 时间不超过40 min不均匀性:≤1 ℃控制精度:±0.5 ℃ | ||

| 湿度 | 范围:70%~100%(-15~-20 ℃); 100%(-20~-40 ℃)精度:±5% | ||

| 高度 | 结冰试验:0~7000 m高空低雷诺数试验:0~20 000 m | ||

| 云雾参数 | 液态水含量(LWC):0.2~3 g/m3平均水滴直径(MVD):10~300 μm雾化均匀区:60%试验段截面积 | ||

3 m×2 m结冰风洞目前已形成的试验能力主要包括:(1)飞机及其部件(包括机翼、尾翼、风挡、天线罩等)的结冰和冰脱落试验; (2)飞行器结冰/防除冰试验与系统性能验证; (3)发动机进气模拟条件下的结冰/防除冰试验; (4)风力机、高速列车及地面设施的结冰特性试验; (5)防/除冰新系统、新技术性能验证试验等。

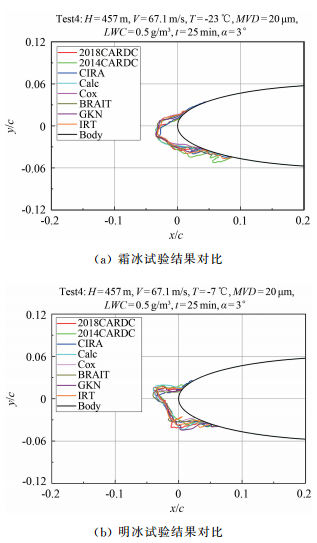

3 m×2 m结冰风洞所有技术指标、结冰试验云雾场参数校测方法和流程均符合美国机械工程师学会颁布的相关标准(SAE ARP5905)[22]。2014和2018年, 气动中心2次采用NACA 0012翼型开展结冰风洞标模试验, 并与意大利CIRA-IWT结冰风洞进行了对比验证, 同时将试验结果与SAE ARP5666参考文献[23]中其他同类型风洞的试验结果进行了对比, 研究结果表明3 m×2 m结冰风洞结冰试验结果与国外主流工程性结冰风洞结果一致性良好, 尤其是与IRT的结果较为接近(详见图 2)。图中c表示弦长, 图例CARDC为气动中心3 m×2 m结冰风洞试验结果, CIRA为意大利CIRA结冰风洞试验结果, Calc为数值计算结果, Cox为美国Cox结冰风洞试验结果, BRAIT为美国波音BRAIT结冰风洞试验结果, GKN为英国GKN结冰风洞试验结果, IRT为美国IRT结冰风洞试验结果, Body为NACA 0012翼型轮廓。

|

| 图 2 霜冰与明冰试验结果对比 Fig.2 Comparison of test results for rime ice and glass ice |

3 m×2 m结冰风洞已形成包括云雾场参数校测、冰形特征捕获、热气防冰和电热除冰等在内的常规结冰与防除冰试验技术, 下面进行详细阐述。

2.1 云雾场参数校测技术结冰风洞的云雾模拟技术以适航条例为指导, 使风洞产生的云雾场与真实飞行条件下的云雾场相似。

针对云雾场均匀性, 研制了结冰格栅。格栅整体尺寸为1955 mm(高)×2705 mm(宽), 格栅与上下洞壁相连, 其面积覆盖了试验段中心88%的截面积。格栅单元格为150 mm×150 mm, 深60 mm, 迎风面宽度5 mm(见图 3)。通过测量一定时间内格栅迎风面的结冰厚度, 分析格栅表面结冰在风洞横截面的一致性, 以此评估云雾场的均匀性。

|

| 图 3 均匀度格栅结冰 Fig.3 Icing on grid |

针对云雾水滴直径参数, 购置了马尔文粒径测量仪和相位多普勒干涉仪(PDI-FPDR), 如图 4所示, 并进行风洞内安装适应性配套, 实现了云雾水滴粒径的测量。其中, 马尔文粒径测量仪主要用于喷嘴的雾化特性和参数的地面测试, 相位多普勒干涉仪主要用于风洞内云雾场水滴直径的直接测量。

|

| 图 4 用于MVD校测的PDI-FPDR仪器 Fig.4 PDI-FPDR instrumentation for MVD calibration |

针对液态水含量参数, 自主研制了气压驱动式冰刀装置和均匀度评估系统, 提出了一种采用数值计算和结冰风洞试验相结合的手段测量结冰风洞中液态水含量的方法, 实现了云雾场参数的高效、准确校测。

2.1.1 冰刀法建立了基于气压驱动式冰刀的结冰风洞液态水含量校测装置和方法, 气压驱动相比电驱动反应更迅速, 且不易受低温环境的影响。冰刀法的基本原理是:将冰刀置于结冰风洞的来流中, 一定时间后, 工作面就会生长一定量的冰。试验结束后, 通过测量冰的厚度和结冰时间等参数, 采用式(1)计算液态水含量:

(1)

(1)

其中, LWC为液态水的含量值, C为单位转换常数, ρ为冰的密度, D为冰的生长厚度, Eb为冰刀收集效率(液态水收集系数), v为试验风速, t为结冰时间。

冰刀法的关键是确保撞击到冰刀工作面的过冷液态水能够全部冻结, 这就要求云雾场的温度要足够低(低于-18 ℃), 此时冰刀上所结冰为霜冰。冰刀法测量液态水含量的方法为:将冰刀置于风洞中心线上, 冰刀前装有防护罩(见图 5)。防护罩准备状态处于关闭位置, 将冰刀前缘保护起来。当结冰风洞流场稳定后, 防护罩快速移开, 暴露在云雾场中的冰刀前缘在液态水撞击下开始生长冰, 试验结束后快速关闭防护罩保护生长的冰。防护罩作快速打开、关闭运动, 开闭时间间隔即为结冰时间t。

冰刀装置的主要技术指标为:(1)液态水收集系数Eb大于0.95;(2)结冰时间控制精度要求防护罩作0°~90°角行程时间小于0.2 s; (3)最大试验风速下关键部件的变形量:冰刀小于0.05 mm, 防护罩小于1 mm; (4)冰刀装置阻塞度小于5%;(5)冰刀表面粗糙度为0.8 μm[25]。

冰刀法的优点是简便快捷, 缺点是未考虑结冰过程中液态水蒸发的影响, 同时为保证收集系数大于特定值, 要求风洞云雾场的温度足够低。为克服冰刀法的缺点, 提出了采用数值计算和试验相结合的手段测量结冰风洞中液态水含量的方法[26], 下文称其为混合法。

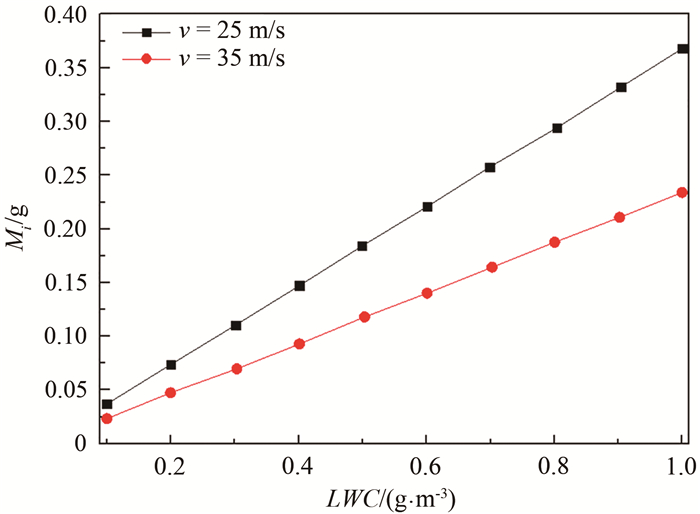

2.1.2 混合法该方法无需专门的LWC测量装置, 只要有常规的质量测量工具即可。其基本步骤为:(1)选取典型外形(如圆柱)进行结冰风洞试验, 测量一定速度和结冰时间下冰的质量; (2)用数值模拟的手段计算不同液态水含量条件所对应的结冰质量, 建立LWC与结冰质量的关系曲线LWC=f(Mi); (3)将试验测量的结冰质量在曲线上进行插值, 获得试验LWC的值。

以直径为L的圆柱为例, 位于极限轨迹之间的过冷水滴会与物面碰撞并结冰, 而在极限轨迹范围之外的水滴将绕过物体。极限轨迹定义为分别与圆柱的上下表面相切的水滴运动轨迹。设流动速度为v, 则单位时间、单位展长物面上冰的质量Mi为:

(2)

(2)

其中, Em =Δy/L为水滴总收集系数, Δy为2条极限轨迹之间的距离。蒸发质量Me的计算采用经验公式[26]。为了计算水滴的极限轨迹, 需要完成空气的流场计算, 水滴的运动方程求解, 以及迭代寻迹等过程[26]。图 6给出了风速为25和35 m/s条件下液态水含量与结冰质量的关系。

利用混合法测量LWC, 操作方便, 成本低廉, 且测量结果的精度较高, 克服了常规LWC测量方法的不足。为进一步提高云雾场参数测量的精准度, 3 m×2 m结冰风洞未来主要开展云雾发生技术、云雾液滴运动过程研究、非接触式结冰云雾场诊断技术研究等。

2.2 冰形特征捕获技术在冰形测量方面, 获取冰形的传统方法是利用卡板及"热刀"装置(见图 7), 手工测量冰形的二维轨迹线[27-28], 通过数据拟合的方式获取冰形的三维信息。该方法操作简便, 容易实现, 但操作过程中对冰形信息有所破坏, 影响了测量的准确度, 且所得结果为有限的二维冰形, 不能完全反映冰形的真实三维外形。

|

| 图 7 传统热刀法冰形测量技术 Fig.7 Ice shape measurement method using hot knife |

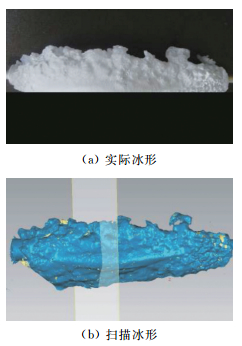

考虑到热刀法在复杂结冰表面冰形提取的局限性, 发展了基于立体成像和激光扫描[29]的冰形非接触测量技术, 通过基于金属粉末的显影方法, 解决了冰形三维测量中的冰透光性问题; 通过选用具有防水等级和耐低温的测量产品, 解决了低温高湿环境的影响问题, 实现了冰形的三维激光扫描, 同时建立了三维数字冰形提取、重构与分析技术[30-32], 见图 8。

|

| 图 8 激光扫描冰形非接触式测量技术 Fig.8 Ice shape non-contact measurement technology using laser scanning |

热气供气系统是热气防除冰试验的关键[33-36], 3 m×2 m风洞目前已完成热气供气系统建设, 见图 9。结合基础设备平台, 配套了热气温度、压力、流量测控系统, 形成了热气防冰试验能力。热气供气系统的主要技术指标如下:

|

| 图 9 热气供气系统 Fig.9 Hot-air supply system |

(1) 防冰热气最大流量:1.5 kg/s, 精度±1%;

(2) 防冰热气最高温度:400 ℃, 精度±2 ℃;

(3) 机翼模型防冰热气最大压力:0.4 MPa, 精度±1.0%;

(4) 发动机模型防冰热气最大压力:1.4 MPa, 精度±1.0%。

系统通过控制热气防冰模型入口热气的温度、压力和流量参数, 实现不同防冰热气条件的模拟。该系统已应用于C919飞机热气防冰试验。

3 m×2 m结冰风洞已完成电热防除冰试验系统的研制。由于需要承接各种飞机型号试验, 该电加热防除冰系统配套了直流28 V、270 V、交流115 V/400 Hz中频电源, 供电主回路采用PLC控制固态继电器方案, 每套电源可以实现20个加热区温度控制, 每个加热区加热功率不低于2 kW, 控制方式可以选择通断控制间断加热或调节电压连续加热, 满足型号单位不同试验需求[37-38]。该装置已应用于某直升机电热除冰技术研究。

3 试验技术展望在结冰风洞试验技术研究方面, 下一步将重点关注发动机结冰与防除冰、直升机结冰与防除冰, 过冷大水滴和冰晶雨雾模拟等结冰风洞试验新技术, 并形成相应的试验能力。

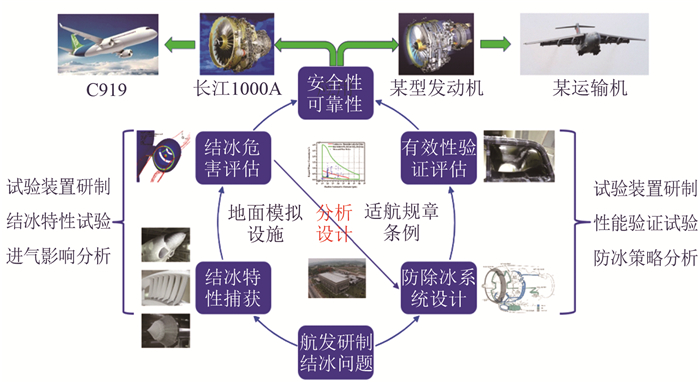

3.1 发动机结冰与防除冰试验技术发动机结冰与防除冰试验技术主要包含发动机进气道模拟技术、复杂构型结冰测量技术、结冰特性捕获技术、结冰危害评估技术等。

图 10给出了结冰试验在发动机防除冰系统设计中的地位和作用。由于发动机结冰数值模拟研究具有高度的复杂性和结果预测的不确定性, 因此结冰风洞试验在发动机设计环节中是必不可少的。

|

| 图 10 发动机结冰与防除冰研究关系图 Fig.10 Research map of icing and de-icing techniques on aircraft engine |

3 m×2 m结冰风洞目前已完成发动机进气模拟系统主体建设, 建设了主、辅2条引气支路分别用于模拟大小流量, 抽吸气流通过进气道与发动机舱, 实现发动机进气道入口的流量模拟[39], 从而模拟发动机的不同功率状态。结合基础研究平台配套了动力系统和测控系统, 形成了发动机进气道模拟试验能力(见图 11), 已顺利完成某型发动机进气道结冰试验。

|

| 图 11 发动机进气模拟系统 Fig.11 Engine intake simulation system |

发动机结冰与防除冰试验技术研究未来的重点工作包括:(1)加强对结冰试验参数的控制, 特别是LWC和MVD的控制; (2)积极研制物理尺寸小、测量精度高、测量范围大、对流场干扰小的测量装置, 特别是利用光学或声学原理的测量手段[40]。

3.2 直升机结冰与防除冰试验技术在直升机结冰与防除冰试验技术研究方面, 需要建设旋翼结冰试验台, 并构建高速旋转模拟与控制技术。2019年, 3 m×2 m结冰风洞将建成2 m直径直升机旋翼结冰试验台并投入使用。试验台各系统的技术指标如下:

(1) 桨毂中心至试验段底端的高度范围:1.60~2.14 m;

(2) 旋翼直径:2 m;

(3) 最大驱动功率:90 kW;

(4) 额定转速:2100 r/min;

(5) 最大拉力:3500 N;

(6) 主轴倾角范围:-25°~15°。

通过控制直升机旋翼的不同转速、主轴倾角等模拟旋翼的不同工作状态。受风洞尺寸限制, 采用缩比旋翼进行结冰试验研究还面临诸多问题, 因此, 直升机旋翼的结冰与防除冰试验技术未来重点的发展内容包括[41-42]:

(1) 旋翼结冰试验相似准则研究;

(2) 旋翼结冰风洞试验模型设计技术;

(3) 旋翼升力模式控制技术(定升力、定总矩);

(4) 旋翼结冰过程冰形在线捕获技术;

(5) 旋翼参数、气动性能测量技术(形变、升力、扭矩);

(6) 旋翼冰脱落测量与分析技术;

(7) 旋翼防除冰试验技术。

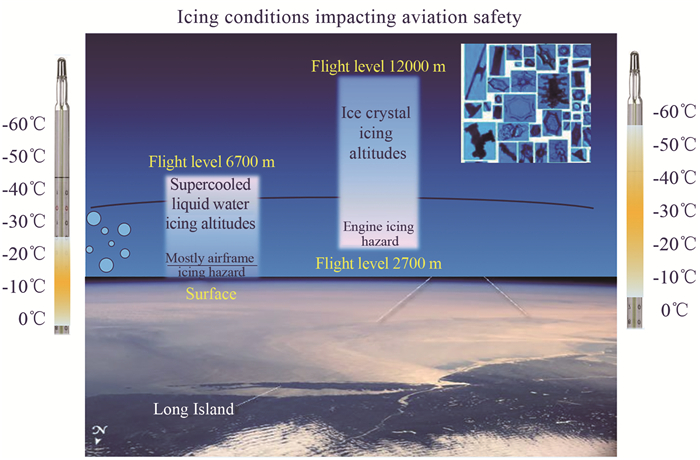

3.3 过冷大水滴云雾模拟试验技术过冷大水滴具有平均直径大、分布范围广、液态水含量高、结冰环境温度较高的特点。由于过冷大水滴造成的结冰会导致飞机的气动性能和操纵性能急剧下降, 对飞行安全造成极大的威胁, 2014年11月4日, FAA颁布了有关SLD结冰的补充条例。在FAR 25部增加了附录O, 明确了冻细雨(Freezing Drizzle)、冻雨(Freezing Rain)等SLD云雾条件, 该修正案于2015年1月5日生效。同年3月12日, EASA在16号修正案中增加了相关内容, SLD与冰晶的分布高度及危害如图 12所示[43]。

SLD试验技术的主要内容是冰晶条件生成、测试仪器校准、大粒径喷雾装置研制、云雾模拟与校测、云雾水滴分布符合性评估以及结冰/防除冰试验验证。未来这些技术的建立与以下基础性物理问题的解决密不可分, 主要包括:

(1) 喷嘴大粒径水滴喷雾机理与实现;

(2) 水滴沿程热力学特性(直径、温度)变化规律;

(3) 水滴沿程动力学特性(变形、破碎、轨迹)变化规律;

(4) 水滴特征参数(粒径、温度)非接触式光学测量;

(5) 喷嘴分布、控制策略与云雾粒径、温度分布影响规律。

SLD试验技术的核心是需要模拟适航条例FAR25部附录O中过冷大水滴的粒径分布, 并在有限条件下建立满足符合适航符合性验证要求的验证方法[44-45]。

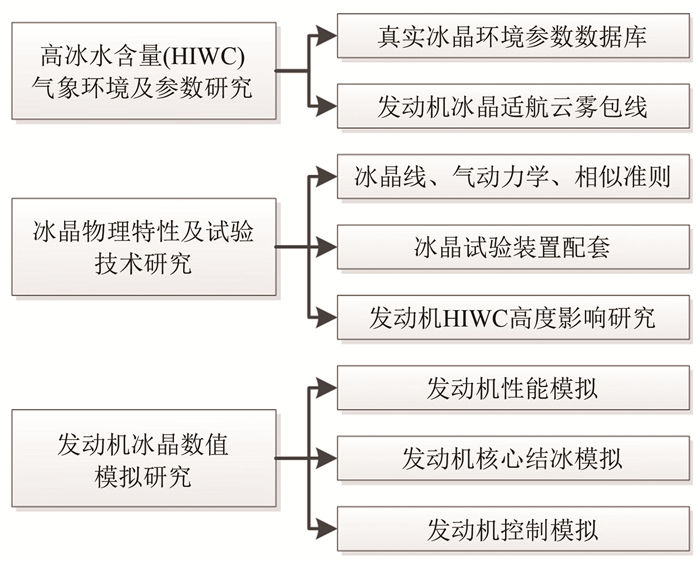

3.4 冰晶云雾模拟试验技术自2002年, 全球已有超过14起因冰晶造成的飞机发动机失效的严重事故[46]。针对冰晶问题, 美国联邦适航条例33部附录D规定了典型的冰晶结冰云雾条件。在此基础上, 美国NASA的推进试验室(PSL)于2013年形成了发动机冰晶试验能力, 并在同年开展了第一次试验。由此看来, 我国自主研发的发动机在未来适航取证的过程中, 同样将会面临冰晶结冰的适航合格审定问题。

冰晶结冰试验技术研究需要回答3个问题[46]:

(1) 冰晶是如何在发动机内部结上的?

(2) 冰晶结冰是如何影响发动机正常工作的?

(3) 如何才能防止或者减轻发动机发生冰晶结冰?

针对这3个问题, 主要开展以下研究内容, 如图 13所示。其中, 对于冰晶试验技术研究, 需要重点突破的关键技术包括[47-48]:

|

| 图 13 发动机冰晶结冰研究内容 Fig.13 Research content of crystal-icing test technologies for aircraft engine |

(1) 冰晶喷雾系统研制;

(2) 冰晶的风洞探测技术;

(3) 冰晶结冰条件模拟技术(冰晶热力学、相变、动力学、侵蚀等物理特性研究);

(4) 冰晶结冰试验相似方法;

(5) 冰晶结冰测量仪器评估技术;

(6) 冰晶结冰非接触式测量技术。

在技术指标方面, 未来可以参考NASA PSL风洞[49], 如表 2所示。

| 参数 | 最小值 | 最大值 |

| 高度/km | 1.2 | 15.0 |

| 进气总温 | -60 ℉(-51 ℃) | 50 ℉(10 ℃) |

| 马赫数 | 0.15 | 0.80 |

| 进气流量/(kg·s-1) | 4.5 | 150.0 |

| LWC/(g·m-3) | 0.5 | 8.0 |

| MVD/μm | 15 | >100(非全冻结) |

| 结冰时间/min | 45(连续) | |

(1) 介绍了云雾参数校测、冰形测量、热气/电热防除冰试验等技术, 并在型号试验中得到了应用;

(2) 提出了3 m×2 m结冰风洞试验技术的近期的发展方向, 主要包括:发动机结冰与防除冰, 直升机旋翼结冰与防除冰, 过冷大水滴、冰晶云雾模拟试验技术等。

| [1] |

裘燮纲, 韩凤华. 飞机防冰系统[M]. 北京: 航空专业教材编审组, 1985.

|

| [2] |

朱春玲, 朱程香. 飞机结冰及其防护[M]. 北京: 科学出版社, 2016. Zhu C L, Zhu C X. Aircraft icing and its protection[M]. Beijing: Science Press, 2016. |

| [3] |

林贵平, 卜雪琴, 申晓斌, 等. 飞机结冰与防冰技术[M]. 北京: 北京航空航天大学出版社, 2016. Lin G P, Bu X Q, Shen X B, et al. Aircraft icing and anti-icing technology[M]. Beijing: Beihang University Press, 2016. |

| [4] |

王宗衍. 冰风洞与结冰动力学[J]. 制冷学报, 1999, 20(4): 15-17. Wang Z Y. Icing wind tunnel and icing dynamics[J]. Journal of Refrigeration, 1999, 20(4): 15-17. |

| [5] |

战培国. 结冰风洞研究综述[J]. 实验流体力学, 2007, 21(3): 92-96. Zhan P G. A review of research on icing wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2007, 21(3): 92-96. DOI:10.3969/j.issn.1672-9897.2007.03.019 |

| [6] |

Gonsalez J, Arrington E. Aerodynamic calibration of the NASA Lewis icing research tunnel (1997 tests)[R]. AIAA-98-0633, 1998.

|

| [7] |

Gates H M, Knudsen J C. A case for optionally piloted vehicle research and development[R]. AIAA 2007-2760, 2007.

|

| [8] |

Liu H L, Fan T Y, Xing Y M, et al. Study for spray experiment and simulation of nozzle on icing wind tunnel[J]. Advanced Materials Research, 2012(490-495): 2573-2577. |

| [9] |

刘政崇, 彭强, 肖斌, 等. 3m×2m结冰风洞设计总体初步方案[C]//大型飞机关键技术高层论坛暨中国航空学会学术年会论文集. 2007. Liu C Z, Peng Q, Xiao B, et al. 3m×2m icing wind tunnel overall preliminary design scheme[C]//Proc of the BBS and annual conference of Chinese aviation association. 2007. |

| [10] |

熊建军, 倪章松, 李刚, 等. 3m×2m结冰风洞动力系统设计与应用[J]. 测控技术, 2018, 37(S2): 204-208, 215. Xiong J J, Ni Z S, Li G, et al. Design and application of power system for 3m×2m icing wind tunnel[J]. Measurement and Control Technology, 2018, 37(S2): 204-208, 215. |

| [11] |

丛成华, 彭强, 汪伏波, 等. 基于粒子轨迹的结冰风洞收缩段优化设计数值模拟[J]. 航空动力学报, 2012, 27(7): 1555-1561. Cong C H, Peng Q, Wang F B, et al. Numerical simulation on optimization design of contraction section in icing wind tunnel based on droplet trajectory[J]. Journal of Aerospace Power, 2012, 27(7): 1555-1561. |

| [12] |

战培国. 国家大型结冰风洞运营管理研究[J]. 航空科学技术, 2014, 25(8): 95-99. Zhan P G. Research on the development stratagem of national large icing wind tunnel[J]. Aeronautical Science and Technology, 2014, 25(8): 95-99. DOI:10.3969/j.issn.1007-5453.2014.08.021 |

| [13] |

Imperato L, Leone G, Vecchione L. Spray nozzles experiment comparison in laboratory and icing wind tunnel testing[R]. AIAA 2000-0487, 2000.

|

| [14] |

Irvine T B, Oldenburg J R, Sheldon D W. The new icing cloud simulation system at NASA Lewis' icing research tunnel[R]. AIAA-98-143, 1998.

|

| [15] |

Addy H E Jr, Keith T G Jr. Investigation of the flow in the diffuser section of the NASA Lewis icing research tunnel[R]. AIAA-89-755, 1989.

|

| [16] |

Canacci V A, Gonsalez J C. Flow quality measurements in an aerodynamic model of NASA Lewis' icing research tunnel[R]. AIAA-95-2389, 1995.

|

| [17] |

Wright W B, Gent R W, Guffond D. DRA/NASA/ONERA collaboration on icing research, Part 2: prediction of airfoil ice accretion[R]. NASA CR-202349, 1997.

|

| [18] |

Wright W B, Bidwell C S. Additional improvements to the NASA Lewis ice accretion code LEWICE[R]. AIAA-95-752, 1995.

|

| [19] |

Masiulaniec K C, Wright W B. User's manual for the NASA Lewis ice accretion/heat transfer prediction code with electrothermal deicer input[J]. NASA Contractor Report 4530, 1994. |

| [20] |

Baruzzi G, Tran P, Habashi W G, et al. FENSAP-ICE: progress towards a rotorcraft full 3D icing simulation system[R]. AIAA 2003-0024, 2003.

|

| [21] |

王梓旭, 沈浩, 郭龙, 等. 3m×2m结冰风洞云雾参数校测方法[J]. 实验流体力学, 2018, 32(2): 61-67. Wang Z X, Shen H, Guo L, et al. Cloud calibration method of 3m×2m icing wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2018, 32(2): 61-67. |

| [22] |

SAE Aerospace. Calibration and acceptance of icing wind tunnels: SAE ARP5905[S]. SAE, 2003.

|

| [23] |

SAE Aerospace. Icing wind tunnel interfacility comparison tests: SAE ARP5666[S]. SAE, 2012.

|

| [24] |

郭龙, 程尧, 王梓旭. 结冰风洞试验段云雾粒径测量与控制实验研究[J]. 实验流体力学, 2018, 32(2): 55-60. Guo L, Cheng Y, Wang Z X. Experimental study on droplet size measurement and control of icing cloud in icing wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2018, 32(2): 55-60. |

| [25] |

易贤, 桂业伟, 杜雁霞, 等. 结冰风洞水滴直径标定方法研究[J]. 实验流体力学, 2010, 24(5): 36-41. Yi X, Gui Y W, Du Y X, et al. Study on calibration method of water droplet diameter in frozen wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2010, 24(5): 36-41. DOI:10.3969/j.issn.1672-9897.2010.05.008 |

| [26] |

易贤, 朱国林, 王开春. 结冰风洞试验水滴直径选取方法[J]. 航空学报, 2010, 31(5): 877-882. Yi X, Zhu G L, Wang K C, et al. Selection of water droplet diameter in icing wind tunnel test[J]. Acta Aeronautica et Astronautica Sinica, 2010, 31(5): 877-882. |

| [27] |

易贤, 王斌, 李伟斌, 等. 飞机结冰冰形测量方法研究进展[J]. 航空学报, 2017, 38(2): 13-24. Yi X, Wang B, Li W B, et al. Research progress on ice shape measurement approaches for aircraft icing[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(2): 13-24. |

| [28] |

李伟斌, 易贤, 杜雁霞, 等. 基于变分分割模型的结冰冰形测量方法[J]. 航空学报, 2017, 38(1): 95-102. Li W B, Yi X, Du Y X, et al. A measurement approach for ice shape based on variational segmentation model[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(1): 95-102. |

| [29] |

Gong X L, Bansmer S. Laser scanning applied for ice shape measurements[J]. Cold Regions Science and Technology, 2015, 115: 64-76. DOI:10.1016/j.coldregions.2015.03.010 |

| [30] |

Gong X L, Bansmer S. 3-D ice shape measurements using mid-infrared laser scanning[J]. Optics express, 2015, 23(4): 4908-4926. DOI:10.1364/OE.23.004908 |

| [31] |

Lee S, Broeren A P, Addy H E, et al. Development of 3D ice accretion measurement method[R]. AIAA 2012-2938, 2012.

|

| [32] |

Mercer C R, Vargas M, Oldenburg J R. A preliminary study on ice shape tracing with a laser light sheet[J]. NASA TM-105964, 1993. |

| [33] |

郭之强, 郑梅, 董威, 等. 表面凸起对机翼热气防冰腔内换热强化的影响[J]. 航空学报, 2017, 38(2): 81-90. Guo Z Q, Zheng M, Dong W, et al. Influence of surface convex on heat transfer enhancement of wing hot air anti-icing system[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(2): 81-90. |

| [34] |

Teng X, Dong J K, Chen H W, et al. Experimental investigation of deicing characteristics using hot air as heat source[J]. Applied Thermal Engineering, 2016, 107: 681-688. DOI:10.1016/j.applthermaleng.2016.05.162 |

| [35] |

Pellissier M P C, Habashi W G, Pueyo A. Optimization via FENSAP-ICE of aircraft hot-air anti-icing systems[J]. Journal of Aircraft, 2012, 48(1): 265-276. |

| [36] |

Papadakis M, Wong S H, Yeong H W, et al. Icing tunnel experiments with a hot air anti-icing system[R]. AIAA 2008-444, 2008.

|

| [37] |

肖春华, 桂业伟, 林贵平. 飞机电热除冰的研究进展与展望[J]. 科技导报, 2011, 29(18): 69-73. Xiao C H, Gui Y W, Lin G P. A review of studies of aircraft electrothermal de-icing[J]. Science & Technology Review, 2011, 29(18): 69-73. DOI:10.3981/j.issn.1000-7857.2011.18.011 |

| [38] |

Pourbagian M, Habashi W G. Aero-thermal optimization of in-flight electro-thermal ice protection systems in transient de-icing mode[J]. International Journal of Heat and Fluid Flow, 2015, 54(3): 167-182. |

| [39] |

杨倩, 常士楠, 袁修干. 发动机进气道水滴撞击特性分析[J]. 北京航空航天大学学报, 2002, 28(3): 362-365. Yang Q, Chang S N, Yuan X G. Analysis of droplet impact characteristics in engine inlet[J]. Journal of Beijing University of Aeronautics and Astronautics, 2002, 28(3): 362-365. DOI:10.3969/j.issn.1001-5965.2002.03.031 |

| [40] |

符澄, 彭强, 张海洋, 等. 结冰风洞喷嘴雾化特性研究[J]. 实验流体力学, 2015, 29(2): 32-36. Fu C, Peng Q, Zhang H Y, et al. The atomization characteristics research for spray nozzle of icing wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2015, 29(2): 32-36. |

| [41] |

Flemming R J. The past twenty years of icing research and development at Sikorsky Aircraft[R]. AIAA-2002-0238, 2002.

|

| [42] |

李国知, 曹义华, 钟国. 旋翼结冰模型与纵列式直升机平衡特性分析[J]. 北京航空航天大学学报, 2010, 36(9): 1034-1037. Li G Z, Cao Y H, Zhong G. Rotor icing model and balancing characteristics analysis of tandem helicopter[J]. Journal of Beijing University of Aeronautics and Astronautics, 2010, 36(9): 1034-1037. |

| [43] |

Renato(Ron) C. NASA capabilities in aircraft icing[R]. NASA Technical Report GRC-E-DAA-TN40057, 2017.

|

| [44] |

Zhang C, Wang F X, Kong W L, et al. The characteristics of SLD icing accretions and aerodynamic effects on high-lift configurations[R]. AIAA 2015-3385, 2015.

|

| [45] |

Potapczuk M G, Tsao J C. Further examinations of bimodal SLD ice accretion in the NASA icing research tunnel[R]. AIAA 2018-3182, 2018.

|

| [46] |

Oliver M J. Validation ice crystal icing engine test in the propulsion systems laboratory at NASA Glenn Research Center [R]. AIAA-2014-2898, 2014.

|

| [47] |

Addy H E Jr, Veres J P. An overview of NASA engine ice-crystal icing research[R]. NASA/TM-2011-21725, 2011.

|

| [48] |

Veres J P, Jorgenson P C E, Coennen R. Modeling of commercial turbofan engine with ice crystalingestion; follow-on[R]. AIAA 2014-2899, 2014.

|

| [49] |

Flegel A B. Ice crystal icing research at NASA[R]. AIAA 2017-4085, 2017.

|