2. 中国空气动力研究与发展中心 设备设计及测试技术研究所, 四川 绵阳 621000

2. Facility Design and Instrumentation Institute of China Aerodynamics Research and Development Center, Mianyang Sichuan 621000, China

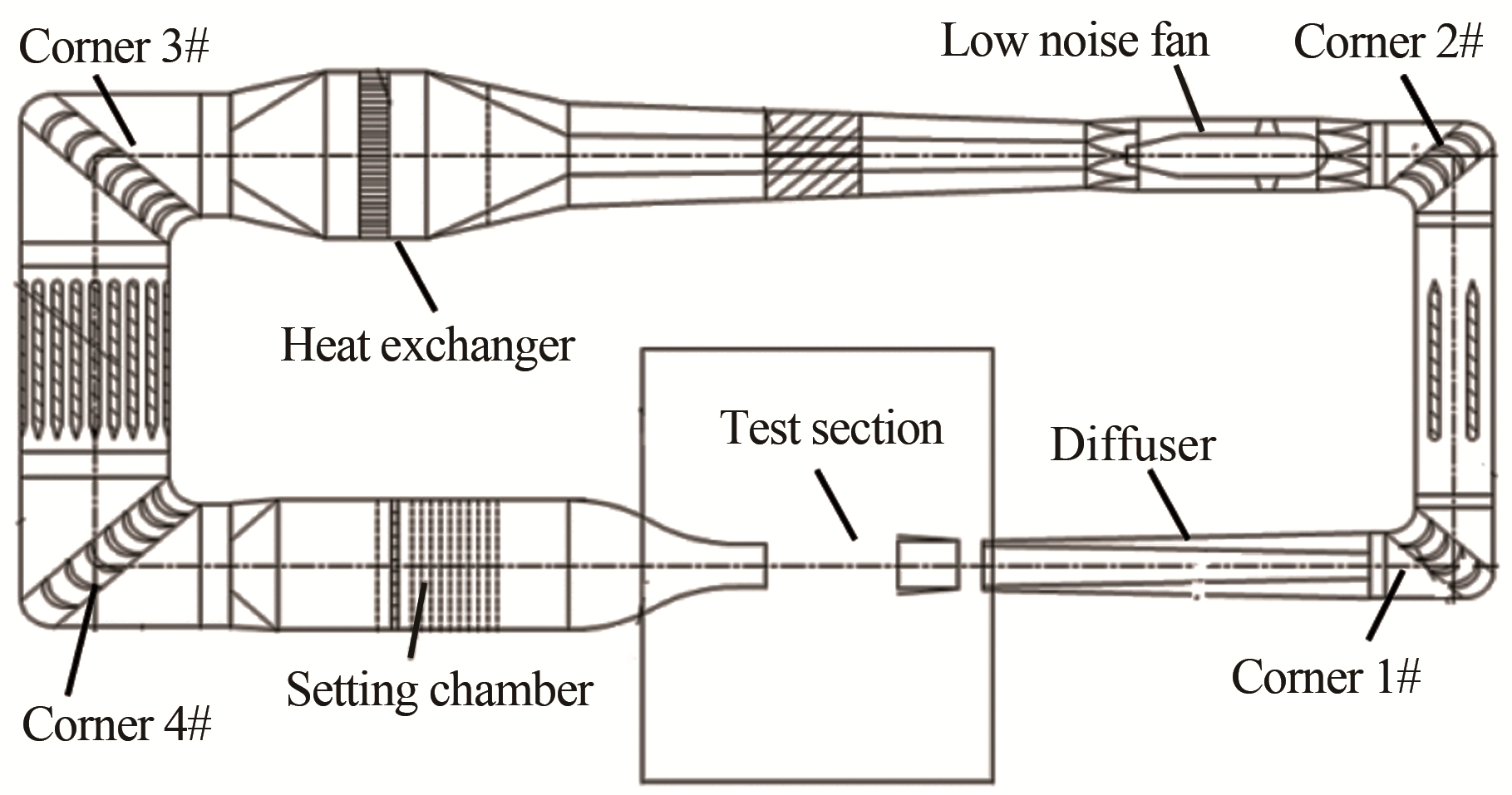

随着换热器设计技术的进步, 圆管、椭圆管翅片式等新型换热器在风洞中不断成功应用。作为连续式风洞的关键部段之一, 换热器的设计除了要兼顾换热效率及压力损失之间的关系之外, 其对风洞气流的品质的影响也逐渐被人们所认识和了解[1-3]。

风洞中通常使用的换热器如管翅式及板翅式换热器, 在结构形式上具备将上游大尺寸旋涡分割成小尺寸旋涡的能力, 同时, 由于翅片间距小、沿流向长度较长等特点, 大大增加了气流流过时的粘性耗散作用, 具备降低风洞气流湍流度、提高换热器下游截面流动均匀性及稳定性的能力, 如图 1所示。赵波等[4]采用数值模拟方法, 对错排椭圆管翅片式换热器下游的速度及温度分布进行了优化, 并在连续式跨声速风洞中成功应用。楚攀等[5]对椭圆管翅片式换热器的增强混合及换热效果进行了研究, 提出了一种改善速度场和温度场之间协同关系的流动控制方法。刘晓波等[6]综合比较了管翅式、板翅式等换热器在风洞中应用的优势与劣势, 给出了换热器在大型风洞中布局的优化方案。魏进家等[7]对板翅式换热器的流动及传热特性进行了研究, 为板翅式换热器的设计提供了指导。关欣等[8]则对板翅式换热器的动态特性通用分析解进行了研究, 获得了较好的计算精度。上述研究成果直接推动了大型连续式风洞换热器的技术进步并扩大了其应用范围。

|

| 图 1 换热器试验件 Fig.1 Test models of heat exchanger |

板翅式换热器中的长扁管及管翅式换热器中的圆管/椭圆管、翅片均会产生较强的尾流, 该尾流影响范围大, 会产生较强的再生湍流, 其对换热器气流湍流特性的影响具有较大的不确定性。由于换热器下游的湍流度及其分布特性对风洞试验段流场的动态品质具有较大影响, 因此通过研究了解和掌握其特性, 对风洞换热器的设计具有重要意义。本文在不考虑不同形式热交换器换热效率的前提下, 通过试验研究和数值模拟的手段对不同来流湍流度条件下, 板翅式及管翅式换热器下游的湍流特性进行了研究, 分析了2种换热器在湍流流场整流能力方面的差异, 可为高气流品质要求的风洞换热器设计提供参考。

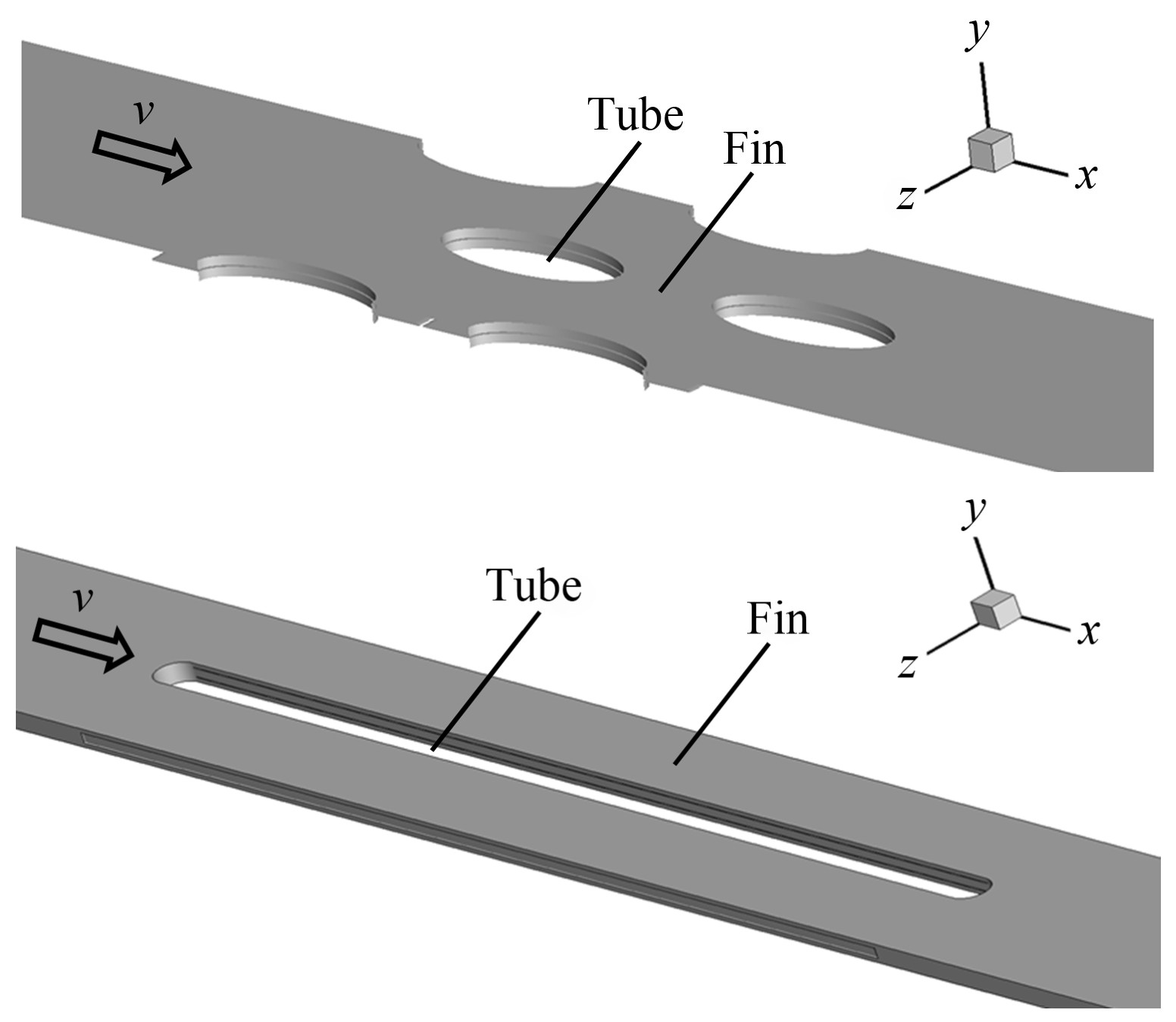

1 试验设备及方法 1.1 换热器模型换热器试验件沿气流方向入口截面尺寸为550 mm×400 mm。板翅式换热器的扁管长208 mm, 厚8 mm; 采用矩形翅片, 高19 mm, 管间距46 mm, 翅片厚度0.25 mm, 翅片间距2.3 mm, 沿气流方向单排布置。

椭圆管翅片式热交换器的椭圆管外长轴36 mm, 外短轴14 mm; 横向管间距54 mm, 排间距28 mm; 翅片长55 mm, 宽26 mm, 厚0.3 mm, 翅片间距3.5 mm, 沿气流方向交错4排布局。2种热交换试验件的外形及结构见图 1。

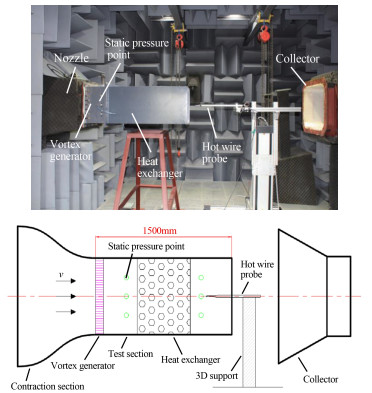

1.2 试验设备在0.55 m×0.40 m航空声学风洞中对换热器的湍流特性进行研究。该航空声学风洞开口试验段最大风速100 m/s, 空风洞闭口试验段入口气流湍流度小于0.05%, 背景噪声78 dB(A)(v=80 m/s)[9-10]。风洞的气动轮廓如图 2所示。

|

| 图 2 风洞气动轮廓 Fig.2 Airline of wind tunnel |

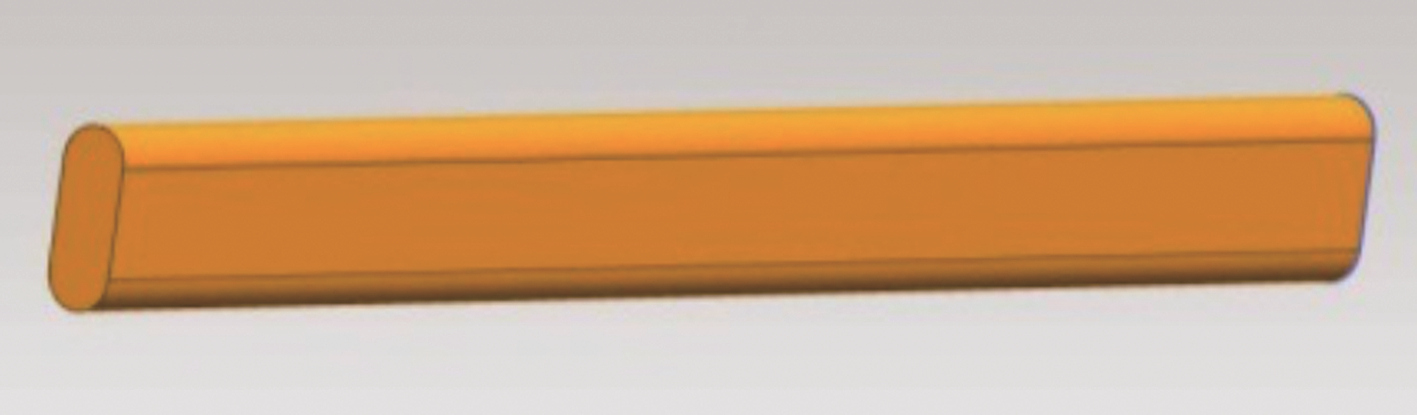

换热器试验件在声学引导风洞试验段内的安装如图 3所示。从收缩段出口开始, 依次为扰流体组件、换热器试验件、平直段及收集器。其中, 扰流体距离换热器试验件入口的距离为250 mm, 换热器出口平直段的长度为300 mm。图 4给出了单片扰流体的外形。

|

| 图 3 试验件及测试设备的安装及尺寸 Fig.3 Test model and measuring equipment in wind tunnel |

|

| 图 4 扰流体组件外形 Fig.4 Vortex generator shape |

使用可变角度的扰流体组件模拟产生不同湍流度及速度不均匀的来流条件。使用Dantec公司的热线风速仪对湍流度和速度进行测量, 所使用的热线探头为二维探头, 可分别对气流的横向和流向速度以及速度脉动进行测量[11-12]。热线探头移测架安装在风洞驻室地面上, 通过一个L形的支架伸入换热器下游, 并通过移测架的移动实现不同位置的湍流度测量。

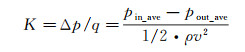

1.3 测试条件及方法在换热器入口及出口的风洞试验段壁面上, 四壁开静压孔, 4个静压孔汇成一路, 使用压力扫描阀分别测量获得换热器入口及出口的平均静压。入口、出口的静压差即为换热器的总压损失, 损失系数可表示为:

(1)

(1)

其中pin_ave、pout_ave分别为换热器入口及出口的平均静压, ρ为空气密度, v为换热器入口气流速度。

在换热器出口下游截面上, 测量沿垂直方向及水平方向各一条直线上的湍流度(轴向和横向)和速度(轴向和横向)。测点等间距分布, 垂直方向(y方向)间距为5 mm, 垂直方向测量总高度340 mm; 水平方向(z方向)间距为10 mm, 水平方向测量总宽度400 mm。测量区域均沿风洞轴线对称分布。测试过程中, 热线风速仪的采样频率为20 kHz; 试验段入口风速分别为6, 8, 10, 12和14 m/s; 扰流体偏转角度为0°、20°和40°; 湍流度及速度测量截面位于距离扰流体组件下游1000、1100和1200 mm处, 分别定义为x=0、100和200 mm截面位置。

2 试验结果及分析对换热器下游的湍流度分布进行测量的目的是比较不同构型的换热器对不同湍流度来流的整流效果, 该整流效果主要体现在降低湍流度以及对流动不均匀性的抑制方面。

在没有安装换热器的条件下对不同偏转角度的扰流体组件下游湍流度及速度分布进行了测量。结果表明, 来流风速对扰流体下游湍流度及速度分布影响较小。

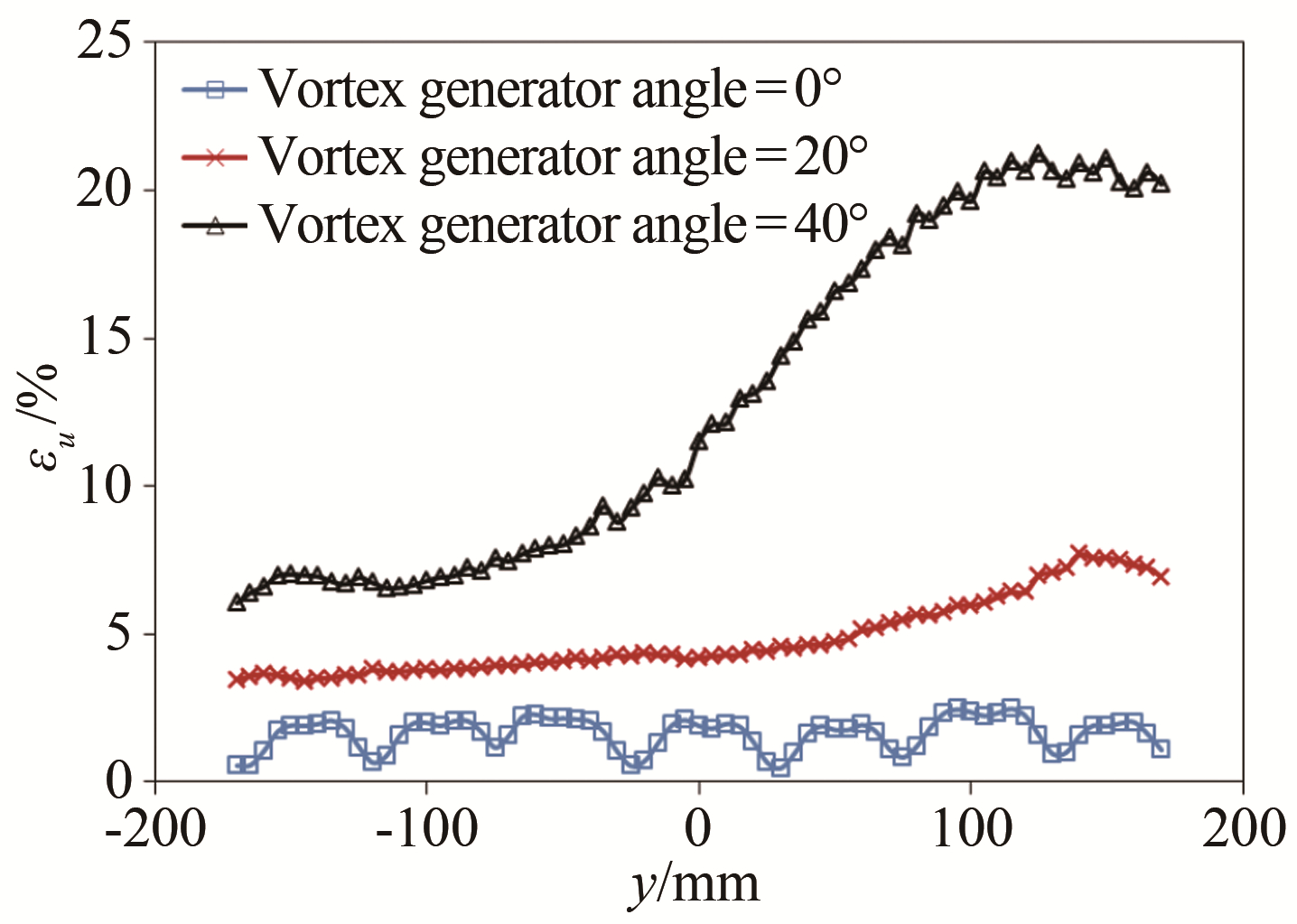

图 5给出了v=14 m/s条件下、x=200 mm截面垂直方向的流向湍流度测试结果。从图中可以看出, 扰流体偏转角度为0°时, 下游的湍流度分布表现出明显的周期性变化的特征; 随着偏转角度的增加, 扰流体下游的湍流度逐渐增大。扰流体尾流随着偏转角度的增加而不断向下偏转, 垂直方向的湍流度分布的不均匀程度增加, 从而呈现出轴线下部的湍流度低、上半部分湍流度高的现象, 而水平方向的湍流度分布则比较均匀。试验结果表明, 扰流体尾流所产生的湍流度的横向分量略高于其在流向上的分量。

|

| 图 5 扰流体下游湍流度分布 Fig.5 Turbulent intensity downstream vortex generator |

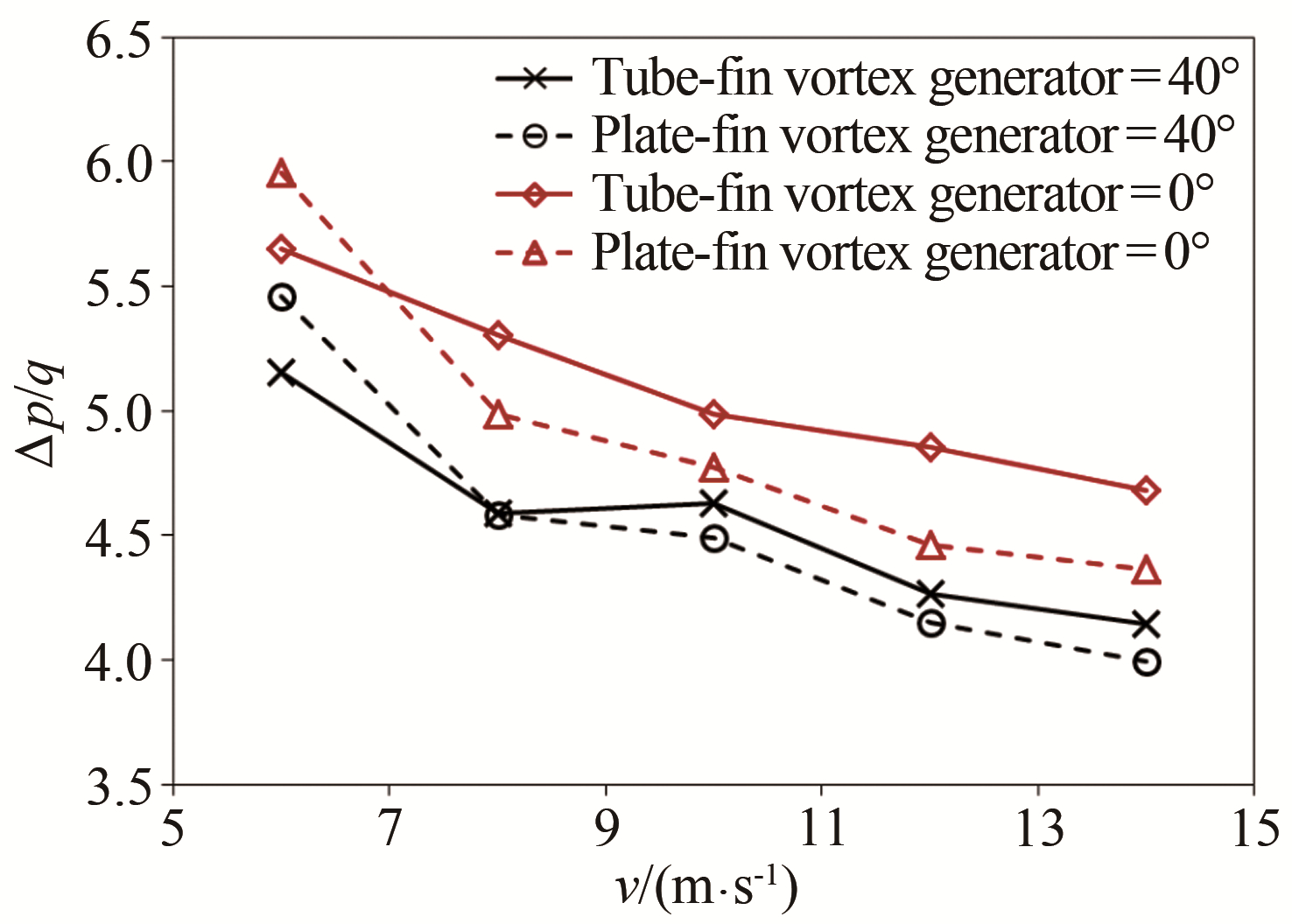

随着来流湍流度的增加, 换热器的阻力损失系数呈减小的趋势。图 6给出了2种换热器在不同扰流体偏转角度情况下, 损失系数随速度变化的趋势。扰流体40°偏角时的阻力损失比0°时减小了约10%。同时可以看出, 相同来流湍流度条件下, 随着来流速度的增加, 雷诺数变大从而导致翅片附面层厚度减小, 换热器的阻力损失系数逐渐降低。速度对压力损失的影响在板翅式换热器上更加明显, 与6 m/s的来流速度相比, 流速为14 m/s时的损失系数降低了36%。

|

| 图 6 换热器的压力损失系数 Fig.6 Pressure loss ratios of heat exchanger |

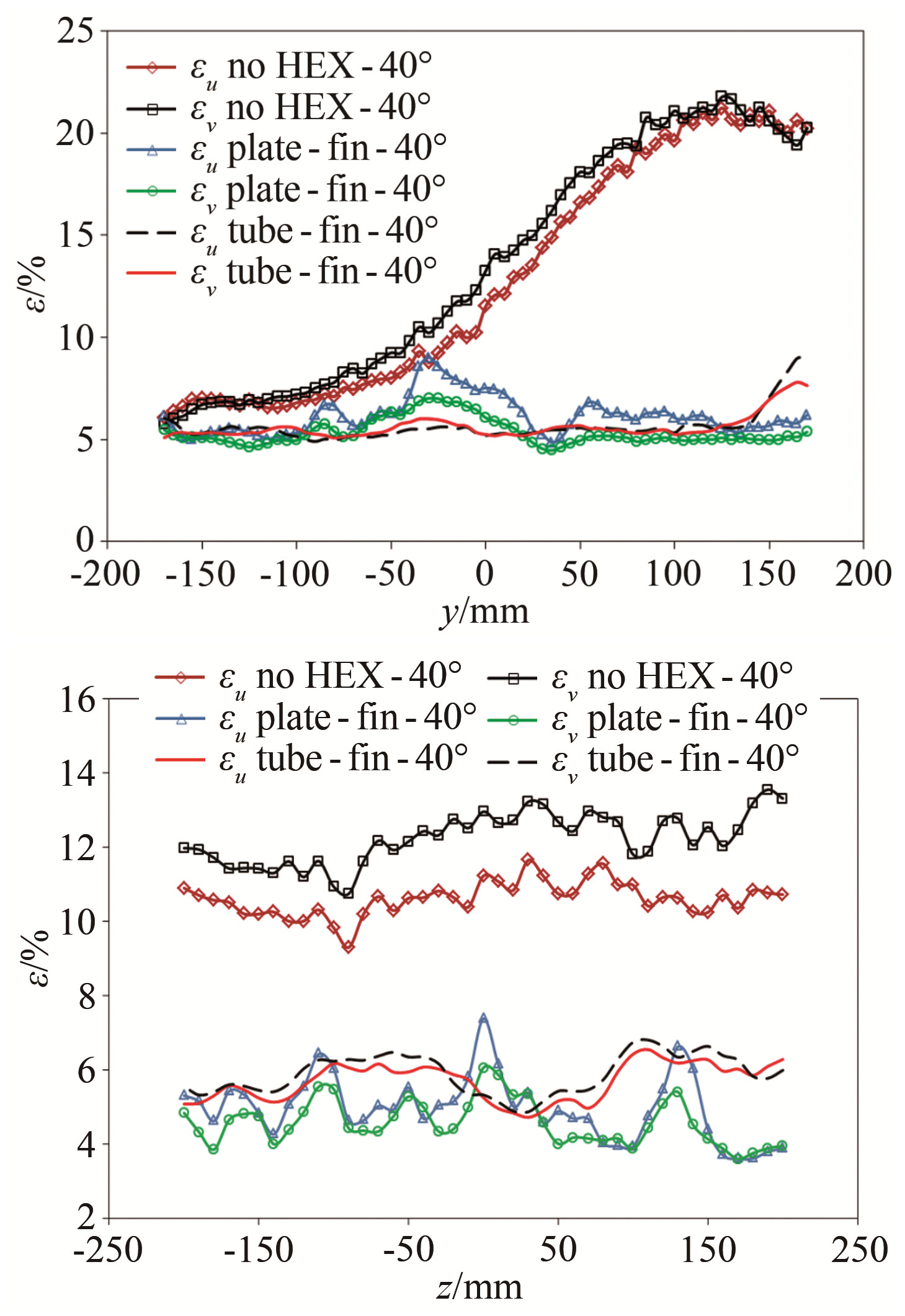

图 7分别给出了v=14 m/s、扰流体偏转角度为40°、x=200 mm截面垂直及水平方向湍流度流向分量及横向分量的测量结果。从图中可以看出, 在扰流体偏转角度为40°时, 椭圆管翅片式换热器表现出了较好的整流效果, 扰流体下游的湍流强度得到了抑制, 同时, 原来强烈的不对称分布也到了极大的改善。通过比较椭圆管翅片式换热器下游湍流度流向和横向分量分布特性可以看出, 2个分量均降至5%~6%的水平, 因此可以判断, 椭圆管翅片式换热器对流向及横向湍流强度的抑制效果是相当的。

|

| 图 7 换热器下游湍流度分布 Fig.7 Turbulent intensity downstream the heat exchangers |

与椭圆管翅片式换热器类似, 在扰流体偏转角度为40°时, 板翅式换热器下游的湍流强度及不对称分布均得到了明显的抑制。但其下游流向与横向湍流度分布有较大差别, 横向湍流度明显小于流向湍流度, 且横向湍流度均匀性更佳。由此可以判断, 单排板翅换热器对横向湍流强度的抑制效果优于对流向湍流强度的抑制效果。总体来说, 板翅式换热器的湍流度抑制效果优于椭圆管翅片式换热器, 但椭圆管翅片式换热器下游的气流湍流度分布更均匀。

造成上述整流效果差异的主要原因是板翅式换热器和椭圆管翅片换热器在结构上的巨大差异。由于椭圆管翅片式换热器内部独立的椭圆管结构, 不断破坏气流在换热器内部的附面层增长, 从而让湍流度分布更趋于均匀; 而板翅式换热器基管与翅片形成独立气流通道的结构形式则使得不同基管之间没有压力及涡量的传递, 对来流不均匀性的抑制要明显差于椭圆管换热器, 但得益于基管和翅片所分割出来的独立的气流通道, 使得板翅式换热器的整流特性类似于风洞中常用的蜂窝器整流装置[13], 对横向湍流强度有更好的整流效果。

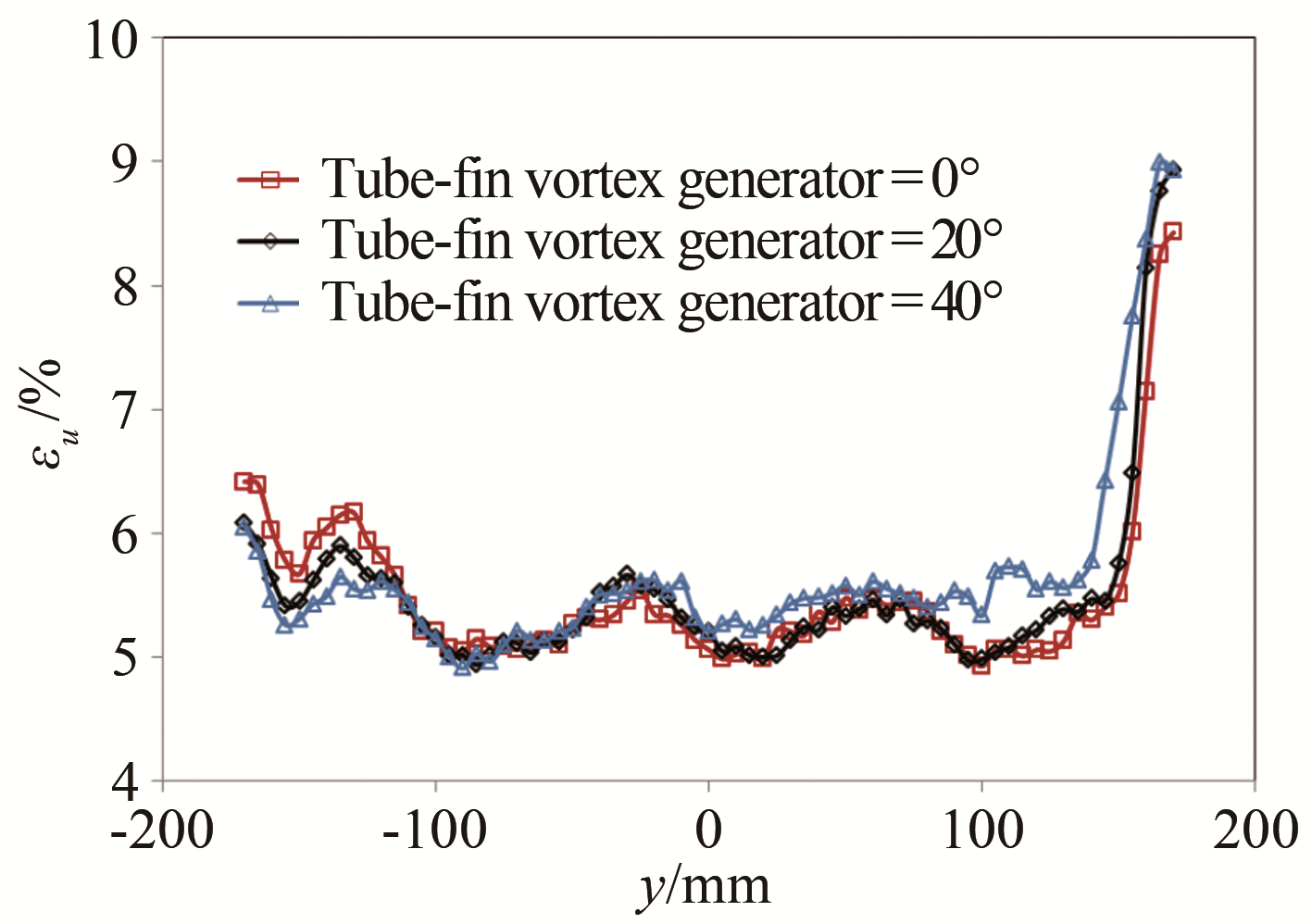

当来流的湍流度较高时, 换热器表现出较好的整流效果。但当来流湍流度较低时, 由于换热器自身的再生湍流度高于来流湍流度, 因此, 换热器在低来流湍流条件会表现出增强湍流度的效果。图 8给出了扰流体偏转角度分别为0°、20°和40°条件下, 椭圆管换热器下游的流向湍流强度分布。可以看出, 在这3种条件下, 换热器下游的湍流度分布特性基本保持一致, 这说明即使来流湍流度有较大幅度的变化, 换热器也可以表现出较好的整流效果。

|

| 图 8 不同来流条件下的换热器下游湍流度分布 Fig.8 Turbulent intensity distribution downstream the HEX under different conditions |

采用有限体积法分别对板翅式及管翅式换热器的流场进行三维数值模拟, 获得不同类型换热器的再生湍流度特性, 从而进一步评价这2种换热器的整流效果。

三维坐标系下守恒形式的控制方程为:

(2)

(2)

其中t为时间, Q为守恒变量矢量, F、G和H为无粘通矢量, Fv、Gv和Hv为粘性通矢量。压力与速度的耦合方程采用SIMPLE算法求解, 湍流模型采用SST模型。

计算网格采用结构化网格, 管壁和翅片壁面边界层做加密处理, 壁面第一层网格高度0.1 mm, 对应的y+在1~5之间, 通过比较网格加密程度做网格无关性分析, 在此不再赘述。入口采用速度边界条件, 出口采用压力边界条件, 其余流体边界设为周期性边界条件, 壁面采用无滑移边界条件。计算模型见图 9。

|

| 图 9 换热器数值计算模型 Fig.9 Simulation models of heat exchangers |

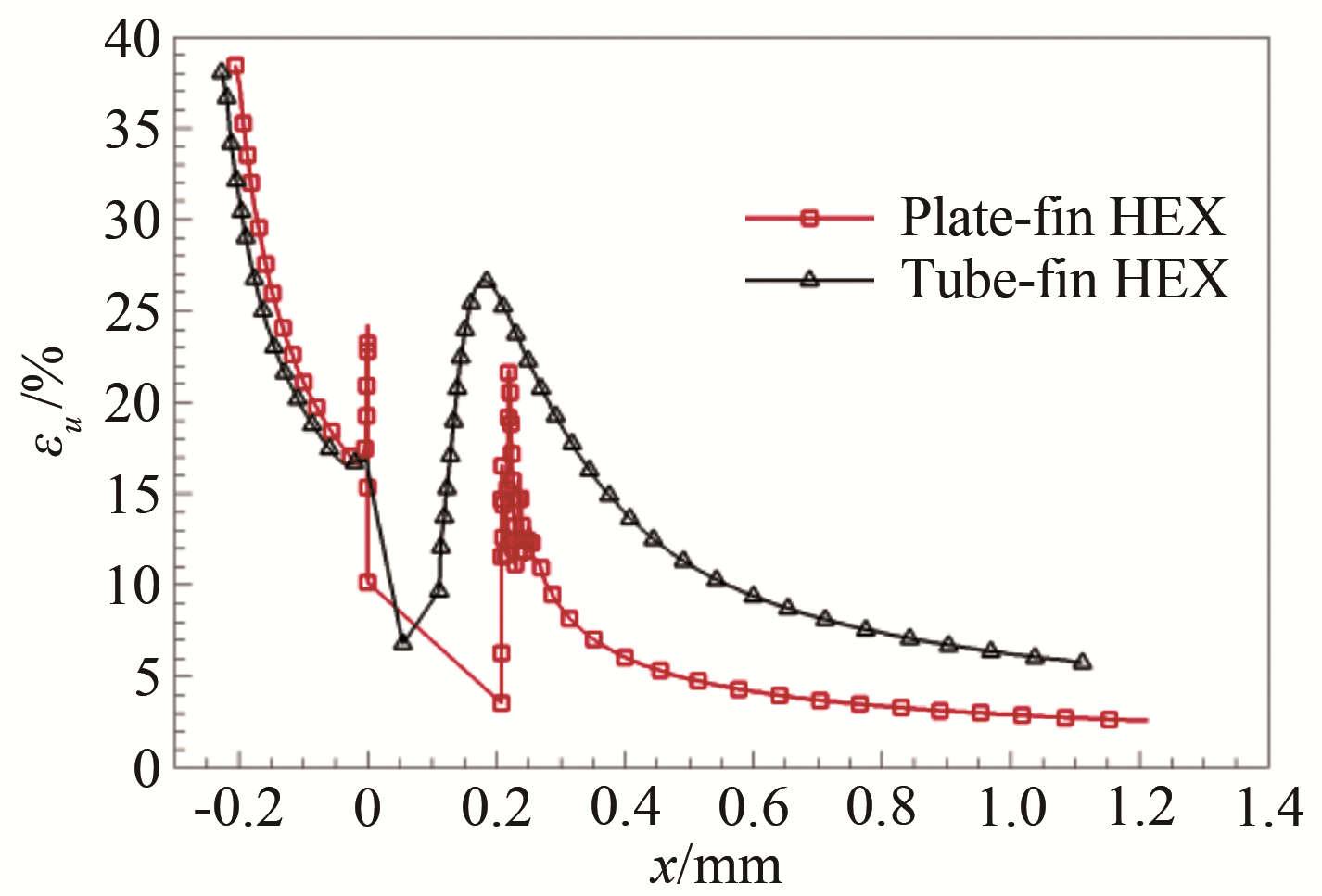

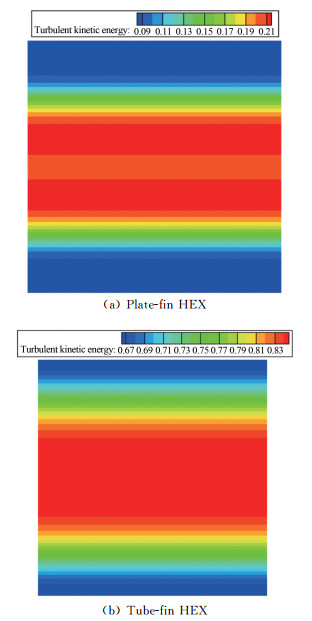

图 10给出了不同结构型式换热器流向中心线上的总湍流度分布。从图中可以看出, 在给定计算域入口湍流度为38%的情况下, 椭圆翅片管换热器出口截面下游100 mm处(x=0.2 m处)的湍流度因尾流的影响达到26%左右, 随后在粘性耗散的作用下呈现逐渐降低的趋势, 在下游600 mm处湍流度降至约为9%;板翅式换热器出口截面下游100 mm处(x=0.3 m处)湍流度约为9%, 下游600 mm处的湍流度则降至约3%。因此可以判断, 板翅式换热器的再生湍流度仅为椭圆管翅片式换热器的1/3左右。图 11给出了板翅式换热器和椭圆翅片管换热器下游600 mm处的湍动能数值模拟结果。可以看出, 椭圆翅片管换热器下游截面上的湍动能最大值约为板翅式换热器的3~4倍。

|

| 图 10 换热器中心线上的湍流度 Fig.10 Turbulent intensity on heat exchanger centerline |

|

| 图 11 换热器出口下游湍动能分布 Fig.11 Turbulent kinetic energy downstream the heat exchangers |

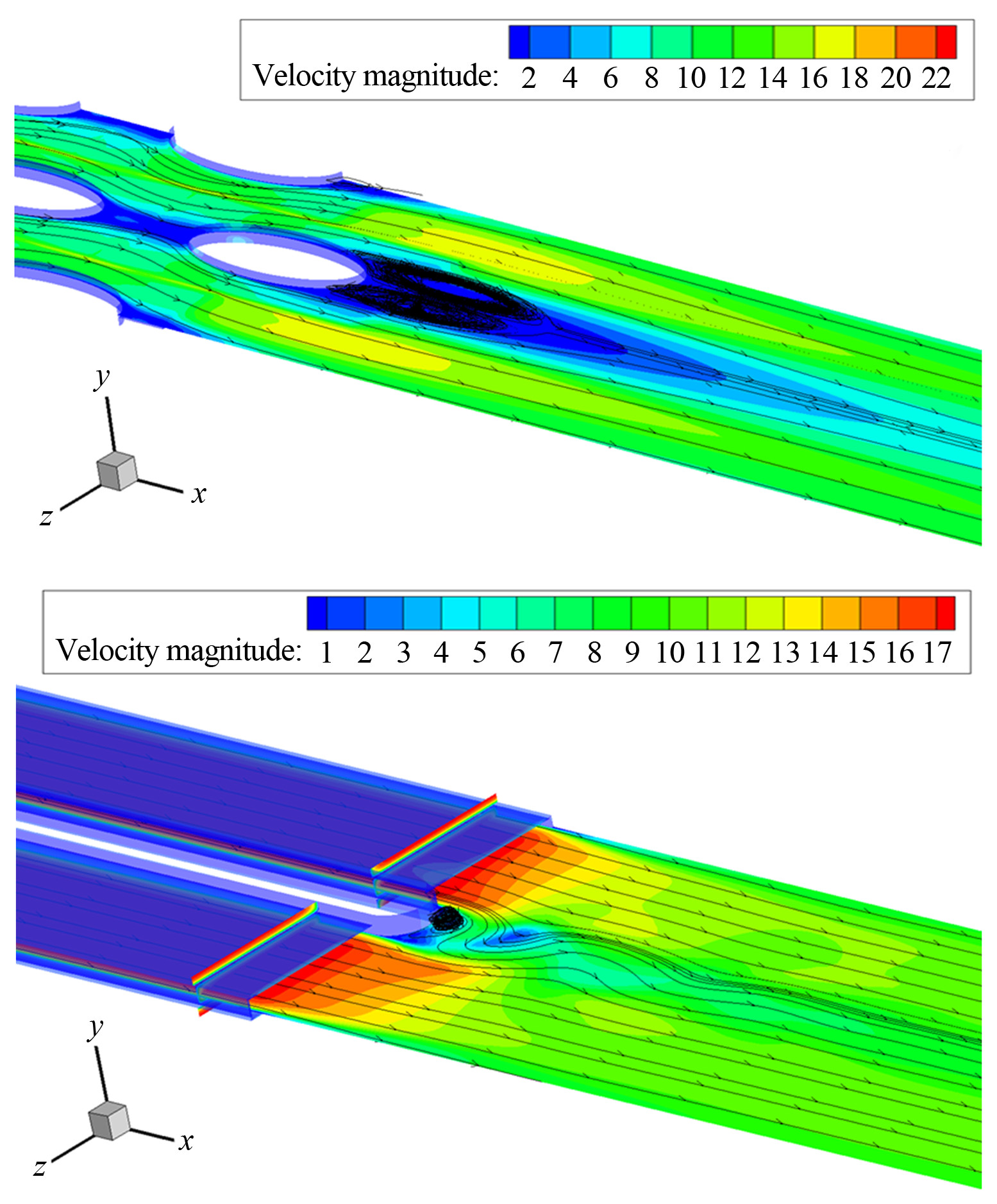

图 12分别给出了2种结构型式换热器出口的速度分布云图及流线。可见, 由于翅片管的作用, 换热器出口的分离涡呈现明显的三维特性。椭圆管翅片管后扰动剧烈, 分离涡的尺度较大, 因而湍流度较大。板翅式换热器基管后缘气流扰动和分离涡尺度相对而言要小很多, 因而湍流度要低很多。

|

| 图 12 换热器出口附近速度分布及流线 Fig.12 Velocity counter and streamline near the exit of heat exchangers |

对连续式风洞中所使用的板翅式换热器和椭圆管翅片式换热器的阻力及湍流特性进行了试验和数值模拟研究, 分析了2种构型的换热器对湍流流动的整流特性, 结论如下:

(1) 气流的来流速度和湍流度对换热器的阻力特性有较明显的影响:气流速度越高, 换热器的压力损失系数越小; 随着换热器上游来流湍流度增大, 换热器压力损失有减小的趋势;

(2) 与错排的椭圆管翅片式换热器相比, 板翅式换热器对来流湍流度的抑制效果更佳;

(3) 再生湍流度对换热器降湍特性有重要意义, 而翅片管的结构形式对换热器的再生湍流度有重要影响。采用长扁管形式的板翅式换热器的再生湍流度约为椭圆管翅片式换热器的30%~40%。在不考虑换热效率的前提下, 仅从对湍流流动的整流效果来看, 本文所研究的2种换热器构型中, 板翅式换热器的性能更优。

| [1] |

Kilgore W A, Balakrishna S, Bobbitt C W, et al. Recent enhancements to the national transonic facility[R]. AIAA-2003-754, 2003. https://www.researchgate.net/publication/23909678_Recent_Enhancements_to_the_National_Transonic_Facility

|

| [2] |

Jauch C E, Long D F, Hergert D W. Performance assessment of a new type of heat exchanger for wind tunnels[R]. AIAA-2002-0740, 2002. https://www.researchgate.net/publication/269078210_Performance_assessment_of_a_new_type_of_heat_exchanger_for_wind_tunnels

|

| [3] |

廖达雄, 陈吉明, 彭强, 等. 连续式跨声速风洞设计关键技术[J]. 实验流体力学, 2011, 25(4): 74-78. Liao D X, Chen J M, Peng Q, et al. Key design techniques of the low noise continuous transonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(4): 74-78. DOI:10.3969/j.issn.1672-9897.2011.04.014 |

| [4] |

赵波, 廖达雄, 陈吉明, 等. 连续式跨超声速风洞热交换器设计技术初步研究[J]. 空气动力学学报, 2010, 28(6): 696-702. Zhao B, Liao D X, Chen J M, et al. Investigation of heat exchanger design for continuous transonic and supersonic wind tunnel[J]. Acta Aerodynamica Sinica, 2010, 28(6): 696-702. DOI:10.3969/j.issn.0258-1825.2010.06.014 |

| [5] |

楚攀, 何雅玲, 李瑞, 等. 带纵向涡发生器的椭圆管翅片换热器数值分析[J]. 工程热物理学报, 2008, 29(3): 488-490. Chu P, He Y L, Li R, et al. Three-dimensional numerical analysis of fin-and oval tube heat exchanger with longitudinal vortex generators[J]. Journal of Engineering Thermophysics, 2008, 29(3): 488-490. DOI:10.3321/j.issn:0253-231X.2008.03.032 |

| [6] |

刘晓波, 廖达雄, 张巧芸. 大型连续式跨声速风洞热交换器概述[J]. 实验流体力学, 2009, 23(1): 99-104. Liu X B, Liao D X, Zhang Q Y. A review of heat exchanger study for large scale continuous transonic wind tunnels[J]. Journal of Experiments in Fluid Mechanics, 2009, 23(1): 99-104. |

| [7] |

魏进家, 刘海燕, 龙延. 板翅式换热器流动和换热性能研究[J]. 工程热物理学报, 2012, 33(10): 1785-1788. Wei J L, Liu H Y, Long Y. Study of flow and heat transfer performance of plate-fin heat exchanger[J]. Journal of Engineering Thermophysics, 2012, 33(10): 1785-1788. |

| [8] |

关欣, 罗行, 李美玲, 等. 板翅式换热器的动态特性分解[J]. 工程热物理学报, 2003, 24(4): 688-690. Guan X, Luo X, Li M L, et al. Analytical solution of dynamic behavior for plate-fin heat exchangers[J]. Journal of Engineering Thermophysics, 2003, 24(4): 688-690. DOI:10.3321/j.issn:0253-231X.2003.04.044 |

| [9] |

李鹏, 汤更生, 余永生, 等. 航空声学风洞的声学设计研究[J]. 实验流体力学, 2011, 25(3): 82-86. Li P, Tang G S, Yu Y S, et al. Research of acoustic design for aeroacoustic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(3): 82-86. DOI:10.3969/j.issn.1672-9897.2011.03.018 |

| [10] |

屈晓力, 余永生, 廖达雄, 等. 声学引导风洞高效低噪声风扇设计[J]. 实验流体力学, 2013, 27(3): 103-106, 112. Qu X L, Yu Y S, Liao D X, et al. The design of the high-performance low-noise fan of the acoustic pilot wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2013, 27(3): 103-106, 112. DOI:10.3969/j.issn.1672-9897.2013.03.020 |

| [11] |

Quix H, Quest J, Brzek C. Hot-wire measurements in cryogenic environment[R]. AIAA-2011-880, 2011. https://www.researchgate.net/publication/268565302_Hot-Wire_Measurements_in_Cryogenic_Environment

|

| [12] |

Cukurel B, Acarer S, Arts T. A novel perspective to high-speed cross-hot-wire calibration methodology[J]. Experiments in Fluids, 2012, 53: 1073-1085. DOI:10.1007/s00348-012-1344-y |

| [13] |

符澄, 彭强, 李毅, 等. 开孔壁蜂窝器整流特性实验研究[J]. 实验流体力学, 2016, 30(5): 17-22. Fu C, Peng Q, Li Y, et al. Experimental study of flow straightening and turbulence reduction characteristics for porosity honeycomb[J]. Journal of Experiments in Fluid Mechanics, 2016, 30(5): 17-22. |

| [14] |

张仲寅, 乔志德. 粘性流体力学[M]. 北京: 北京航空学院出版社, 1989. Zhang Z Y, Qiao Z D. Mechanics of viscous fluids[M]. Beijing: Beijing Aeronautics College Press, 1989. |

| [15] |

刘政崇. 高低速风洞气动与结构设计[M]. 北京: 国防工业出版社, 2003. Liu Z C. The aerodynamic and structure design of high speed and low speed wind tunnel[M]. Beijing: National Defense Industry Press, 2003. |

| [16] |

伍荣林, 王振羽. 风洞设计原理[M]. 北京: 北京航空学院出版社, 1989. Wu R L, Wang Z Y. Wind tunnel design principle[M]. Beijing: Beijing Aeronautics College Press, 1989. |