近年来以美国为代表的诸多航空强国纷纷加速研制高超声速飞行器[1]。传统的涡轮发动机和火箭发动机因工作范围有限,难以满足高超声速飞行的实际需求,而以涡轮基组合循环(Turbine Based Combined Cycle, TBCC)为代表的组合循环发动机逐渐成为高超声速飞行器的首选动力形式[2]。TBCC发动机是一种将涡轮发动机和冲压发动机有机结合起来的组合推进系统,能够在宽飞行马赫数范围内提供良好的比冲和推重比性能,可作为水平起降临近空间飞机和两级入轨飞行器的动力系统。TBCC包括串联式和并联式2种。其中并联式TBCC系统中的涡轮发动机和冲压发动机分别在2个独立的通道中工作,相互之间干扰较小,调节控制相对简单,已经成为目前主流的研究对象[3-4]。

模态转换是TBCC实现动力形式从涡轮发动机向冲压发动机过渡的过程,模态转换作为长期以来制约TBCC发动机发展的关键技术受到了各国研究人员的密切关注[5]。有研究表明,排气系统在高速飞行过程中提供的推力超过飞行器全部推力的70%[6],因此,在模态转换过程中保证排气系统产生的推力相对稳定,对维持飞行器的姿态控制就显得格外重要[7]。国内外针对TBCC的模态转换过程进行了大量的相关研究。西北工业大学张明阳等根据涡轮发动机的工作状态变化,提出一种需要3个阶段进行的模态转换策略,利用其发展的并联式TBCC总体性能仿真模型,得到了模态转换过程中TBCC的性能变化规律。结果表明,在满足空气流量连续的前提下,发动机整体推力变化基本保持稳定,但在涡轮发动机关闭加力的瞬时,推力会下降12.5%[8]。刘君等采用定常/非定常数值模拟方法研究了内并联式TBCC进气道模态转换过程中的流场结构变化和非定常流动现象,利用亚声速管内波传播理论对非定常流动的形成机理进行了分析研究。结果表明,模态转换过程中,进气道内结尾激波存在沿流向的前后振动现象[9]。郭帅等对模态转换过程中的分流板(隔离涡轮与冲压流道)进行流固耦合方面的研究。结果表明,在考虑了分流板的气动弹性效应后,TBCC排气系统的推力系数、升力与俯仰力矩分别提高了0.68%、2.82%与5.86%[10]。南京航空航天大学花文达等利用最大推力理论的密切法设计了圆转矩变截面非对称冲压发动机喷管,并在其上壁面为三维曲面的条件下,利用转动加滑动共用面的方式实现了涡轮流道的型面设计与喉道面积的调节,并针对此TBCC排气系统进行了风洞冷流试验,测量获得的壁面压力分布与数值结果吻合较好[11]。南京航空航天大学牛彦沣等通过风洞冷流试验验证了采用绕后点旋转方式的并联式TBCC排气系统设计方法的可行性,数值模拟得到的壁面压力分布与试验结果吻合较好[12]。南京航空航天大学的吕郑等人利用非定常数值模拟研究方法获得了一种等温控制规律下TBCC排气系统在模态转换过程中的性能变化规律,结果表明整个模态转换过程中排气系统推力系数和升力的最大变化幅度分别为1.04%和67.15%[13]。

从公开的文献资料来看,目前针对TBCC模态转换过程的研究主要集中在TBCC进气道及其总体性能方面[14-15],而对排气系统的研究则多为静态单工况的数值模拟与风洞试验,对模态转换过程内排气系统性能与流场的非定常研究较少。采用数值模拟与风洞试验相结合的方法,对某并联式TBCC排气系统在模态转换过程中的动态特性进行了详细研究,分析了该过程中TBCC排气系统出口流场的波系发展与主要气动性能的变化规律,为今后对TBCC模态转换过程开展更加深入的研究提供参考。

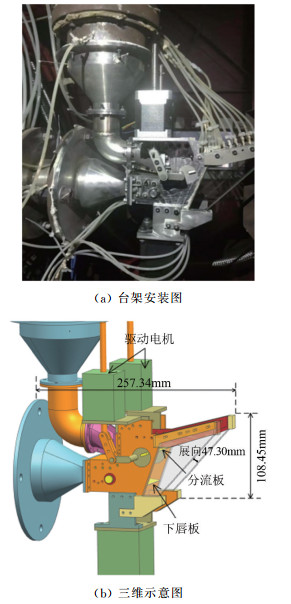

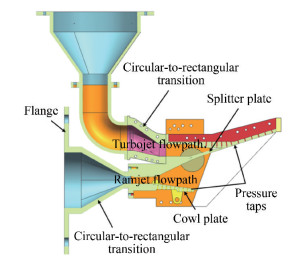

1 实验和数值模拟方法 1.1 实验模型与条件针对图 1所示的并联式TBCC组合排气系统开展相关研究。该并联式TBCC排气系统为二维对称结构,宽高比为5.5(相对于冲压喉道高度),分为上下2个流道,上侧流道为涡轮发动机排气流道,下侧流道为冲压发动机排气流道,两流道之间设有分流板,并通过分流板旋转的方式对涡轮流道的喉道面积进行调节,冲压流道喉道面积的调节则通过位于最下方的唇板旋转进行调节。冲压发动机单独工作阶段,分流板向上旋转完全关闭涡轮流道。由于条件限制, 对试验模型排气系统进行了适当的缩比,试验模型总长257.34mm,冲压流道喉道面积最大为406.78mm2,涡轮流道喉道面积最大为460.71mm2。

|

| 图 1 并联式TBCC排气系统风洞试验模型 Fig.1 Wind tunnel test model of the over-under TBCC exhaust system |

|

| 图 2 并联式TBCC排气系统实验模型剖面图 Fig.2 Profile of wind tunnel model of the over-under TBCC exhaust system |

试验在南京航空航天大学江苏省航空动力系统重点实验室进行,实验室内的多通道组合排气系统实验台采用高低压吹-抽吸联合的供气方式,最高可提供200的试验落压比,同时还配备了压力扫描阀与纹影仪等测量设备,可对排气系统壁面的静压分布进行实时测量,并对出口流场进行纹影记录。表 1给出了部分典型试验工况在模态转换过程中的对应时刻,以及各流道喷管所对应的落压比(Nozzle Pressure Ratio, NPR)。

| t/s | Turbojet NPR | Ramjet NPR |

| 0 | 50.66 | 0 |

| 2 | 50.66 | 21.00 |

| 4 | 50.66 | 57.47 |

| 8 | 52.36 | 55.03 |

| 10 | 52.97 | 51.57 |

| 24 | 18.06 | 51.56 |

| 25 | 12.39 | 51.56 |

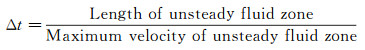

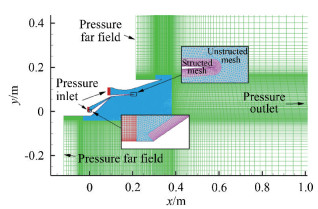

本文采用Fluent软件进行数值模拟。模态转换过程中,涡轮流道与冲压流道的喉道面积通过分流板与下唇板的转动实现精确调节。而在数值模拟过程中,机构的旋转运动会导致其周围计算域的形状发生改变,这就需要利用Fluent软件的动态网格技术来实现此区域网格的自适应调节。在靠近分流板和下唇板等流动域变化较大的区域,采用三角形网格建立单独的计算域,而其余区域则采用四边形网格设置为其他计算域。图 3是使用Gambit软件绘制完成的二维网格示意图,蓝色区域全部使用三角形网格生成,采用弹簧光顺与重构结合的方法实现网格适应,其余颜色的区域均采用四边形网格生成,网格总量约337000。图 3同时给出了计算模型的主要边界条件。其中,涡轮和冲压流道进口设置为压力进口,远场出口设置为压力出口,外界自由来流设置为压力远场,喷管壁面设置为绝热无滑移条件。求解器选择密度基隐式耦合算法,湍流模型为SST k-ω模型,工作介质为理想气体,根据推进系统总体设计单位给出的数值设置比热容,动力粘性系数采用Sutherland公式计算,对流项则使用Roe二阶迎风格式进行离散。选取t=0.01s时刻作为非定常计算的初始流场,时间步长设置为10-4s,共计算249800个时间步,总计算时长24.98s。时间步长的选取根据式(1)计算得到[16],图 3中蓝色非定常流场区域的长度约为400mm,最大气流速度约为1100m/s。

(1)

(1)

|

| 图 3 并联式TBCC排气系统混合网格示意图 Fig.3 Hybrid grid schematic of over-under TBCC exhaust system |

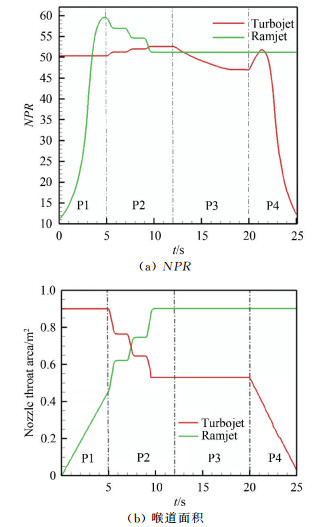

本文研究的模态转换过程可以划分为冲压发动机流道(冷通流)打开、涡轮发动机关闭加力、涡轮发动机降转和涡轮发动机流道关闭4个阶段,模态转换过程在飞行马赫数为3.75时完成,总时长为25.00s,具体情况如表 2所示。模态转换过程中涡轮与冲压喷管的工作落压比与喉道面积的变化是根据TBCC发动机总体的模态转换控制规律确定的,以实现TBCC在模态转换过程内推力的平稳过渡,图 4便是涡轮与冲压流道喷管落压比与喉道面积的变化曲线。

| 模态转换时间 | 模态转换阶段 |

| 0~5.0s | 冲压发动机通道(冷通流)打开 |

| 5.0~12.0s | 涡轮发动机关闭加力 |

| 12.0~20.0s | 涡轮发动机降转 |

| 20.0~25.0s | 涡轮发动机通道(风车)关闭 |

|

| 图 4 模态转换过程中TBCC排气系统气流参数与喉道面积的变化规律 Fig.4 Variation of airflow parameters and throat area during mode transition process |

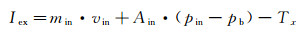

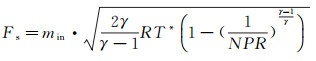

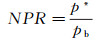

选用轴向推力系数与升力作为TBCC排气系统性能的评价标准。其中,轴向推力系数定义为排气系统出口截面富裕冲量的轴向分量与理想等熵推力之比:

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

式中min、vin、pin、p*、T*和Ain分别表示喷管进口的质量流量、轴向速度、静压、总压、总温和喷管进口面积,pb表示环境背压;Iex表示喷管出口富裕冲量的轴向分量,如果将整个喷管内流道视为一个控制体,根据开口系流体动量守恒定律,可以将出口轴向冲量表达为进口轴向冲量与流道内表面作用力轴向分量之差的形式;Tx表示气流作用在喷管内壁面相对作用力(包括压力与摩擦力)积分的轴向分量;Fs表示喷管理想等熵推力;γ为工质的比热比;R为工质气体常数;NPR为喷管落压比,其定义是喷管进口总压p*与环境背压pb的比值。

并联式TBCC排气系统由涡轮、冲压上下2个流道共同组成,排气系统总的轴向推力系数Cfx由式(6)定义,其中Iex, t和Iex, r分别表示涡轮喷管和冲压喷管出口富裕冲量的轴向分量,Fs, t和Fs, r分别表示涡轮喷管和冲压喷管的理想等熵推力。TBCC排气系统的总升力L定义为作用在涡轮流道和冲压流道所有内壁面上相对作用力(包括压力与摩擦力)积分的竖直分量,考虑到飞行器外部承受的环境压力影响,压力与摩擦力部分均减去环境背压后再进行积分计算:

(6)

(6)

(7)

(7)

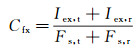

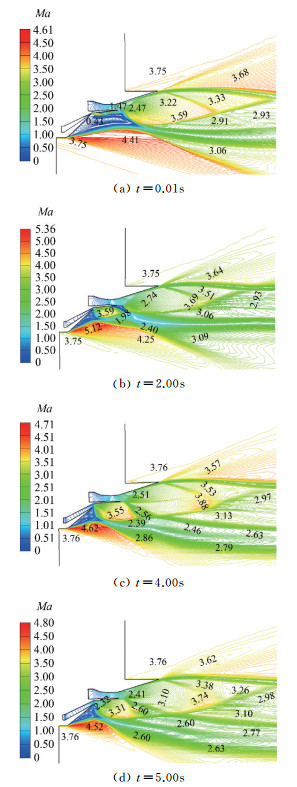

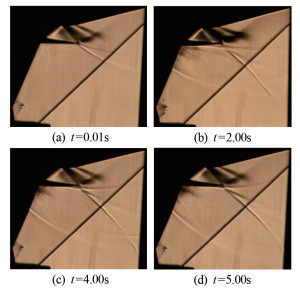

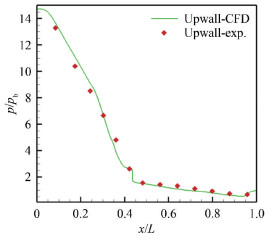

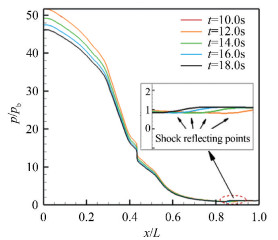

图 5是t=0.01~5.00s内TBCC排气系统出口流场的马赫数等值线图。在此阶段,下唇板顺时针旋转,冲压流道逐渐打开。此时,由于下唇板刚刚打开,外界环境气流在流经下唇板下表面时因遇到较大的物理扩张而在此处发生明显的流动分离。在这个过程中,冲压流道的气流流量逐渐增大,受几何结构的限制,此时冲压流道的喉道位置处于下唇板出口附近,冲压气流经喉道后沿着分流板的下表面快速向外膨胀加速。在初始的一段时间内,由于冲压喷管落压比较低,受两流道之间压差产生的逆压梯度影响,在靠近分流板下表面的尾缘区域发生了流动分离,如图 5(b)所示。但随着冲压落压比的提高,可以看到t=4.00s时该分离区已经消失。在t=0.01~5.00s内,涡轮进口气流参数没有发生改变,涡轮流道气流一直处于较弱的欠膨胀状态,在与外流的相互挤压下,喷管上膨胀面出口处产生了斜激波结构。图 6是部分时刻TBCC排气系统出口流场的纹影图像,图 7是t=0.01s时排气系统出口流场试验与数值计算获得的流场对比图。从图 7可以看出,数值计算较好地捕捉到了流场中的膨胀波束与滑移面等特征结构,与试验纹影结果吻合较好。因为试验中无法模拟具有一定速度的环境外流,故无法在试验中观察到下唇板下表面的分离区,考虑到影响排气系统推力性能的主要因素是其内部的气流流动,除了当喷管内处于严重的过膨胀状态,外流可能会对喷管的性能产生一定影响之外,包括欠膨胀状态在内的大多数工况,外流对排气系统的推力影响甚微,而本文研究所涉及的排气系统工作状态很少涉及到过膨胀状态,因此,这里并没有对外流进行复现。为了进一步验证数值结果的可靠性,对排气系统的主要的推力面,即涡轮流道的上膨胀面进行了沿程静压的测量,所获得的结果及与数值计算结果的比较如图 8所示(图中p表示静压值,pb表示环境背压,x表示沿程压力测点所在的流向坐标,L表示上膨胀面流向长度),可以看出二者的吻合程度较好,证明了彼此结果的可靠。

|

| 图 5 模态转换t=0.01~5.00s内TBCC排气系统出口流场的马赫数等值线图 Fig.5 Mach number contour of TBCC exhaust system in 0.01~5.00s during mode transition process |

|

| 图 6 模态转换t=0.01~5.00s内TBCC排气系统出口流场的纹影图 Fig.6 Schlieren images of TBCC exhaust system in t=0.01~5.00s during mode transition process |

|

| 图 7 t=0.01s时TBCC排气系统出口流场纹影与数值计算结果的比较 Fig.7 Comparison of schlieren and numerical results of TBCC exhaust system at t=0.01s |

|

| 图 8 t=0.01s时涡轮流道上膨胀面沿程静压分布 Fig.8 Static pressure distribution along ramp in turbine channel at t=0.01s |

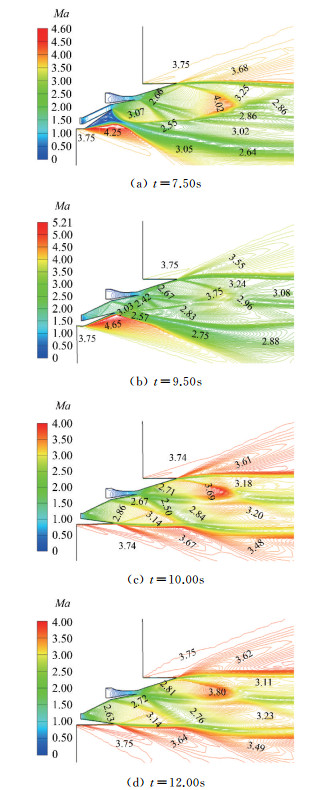

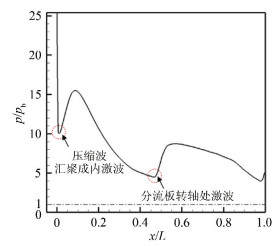

图 9是t=5.00~12.00s内TBCC排气系统出口流场的马赫数等值线图。随着下唇板的完全打开,冲压气流的流动逐渐通畅,喉道位置也逐渐向前移动至喷管进口处,此时,冲压流道内已属于全超声速流场,下唇板下表面的分离区也完全消失。图 9(b)中,下唇板正处于旋转过程的某一中间位置,此时冲压流道处于一种非设计状态下的不规则构型,超声速气流在冲压流道上壁面的部分区域受到压缩,多道压缩波汇聚形成一道较弱的内激波,这道激波经过与壁面的多次相交,最终与分流板转轴处产生的斜激波汇合到一起(图 11中冲压喷管上壁面沿程压力的变化曲线也显示了这2道激波的形成)。当下唇板旋转至图 9(c)所示位置时,这道内激波已经完全消失。在此阶段内,涡轮流道气流的落压比分3次逐级略微增加,涡轮喷管出口气流的欠膨胀程度也随之略有增加。t=12.00~18.00s阶段内, TBCC排气系统在几何构型与来流条件上没有发生明显变化,仅涡轮流道气流的进口总压、总温存在少量下降,其流场主要结构特征与t=12.00s时十分接近,不再赘述。

|

| 图 9 模态转换t=5.00~12.00s内排气系统出口流场的马赫数等值线图 Fig.9 Mach number contour of TBCC exhaust system in t=5.00~12.00s during mode transition process |

|

| 图 11 t=9.50s冲压流道上壁面沿程压力分布 Fig.11 Static pressure distribution along the upwall of ramp channel at t=9.50s |

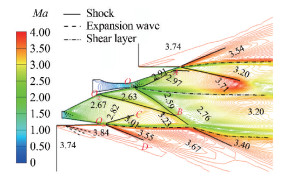

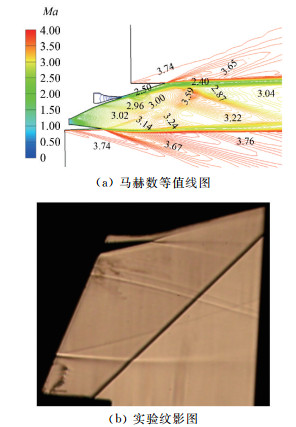

为了进一步说明模态转换过程中的流场结构,图 10给出了t=10.00s时排气系统出口流场的波系结构图:在分流板尾缘O1点涡轮流道气流与冲压流道气流相遇,二者互相挤压,在各自的流道内分别产生1道斜激波O1A与O1B,激波O1A向上打到涡轮流道上壁面,造成此处压力突然上升,这在图 12涡轮流道上膨胀面沿程压力随时间的变化中也得到了验证。由于分流板转轴造成的物理型面的不连续性,转轴点O2处产生了1道斜激波O2B,并与斜激波O1B逐渐汇聚至一起。在下唇板尾缘O3点处,冲压气流向下俯流,在与外流相互作用下产生2道出口斜激波O3C和O3D,在涡轮流道上膨胀面靠近出口处产生的斜激波成因与此相同。

|

| 图 10 t=10.00s时TBCC排气系统出口流场的波系结构 Fig.10 Wave structure of TBCC exhaust system at t=10.00s |

|

| 图 12 涡轮流道上膨胀面沿程压力分布随时间的变化 Fig.12 Variation of static pressure distribution along ramp in turbine channel with time |

随着分流板继续向上旋转,涡轮流道逐渐关闭,涡轮气流流量减少,双流道气流之间的相互影响减弱,各种激波结构逐渐消失,t=25.00s时进入冲压发动机单独工作阶段。图 13给出了t=24.00s时TBCC排气系统出口流场的马赫数等值线图与纹影结果。

|

| 图 13 t=24.00s时TBCC排气系统出口流场 Fig.13 Exit flow field of TBCC exhaust system at t=24.00s |

对模态转换过程中排气系统主要气动性能的变化进行分析。由于非定常计算结果数据量过大,在数据处理的过程中只节选了其中主要时刻的结果,并对气流参数或几何结构变化较大的区间适量补充了计算结果。

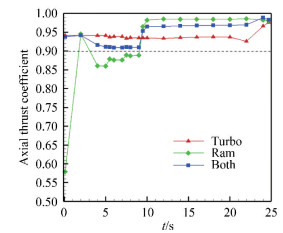

图 14是排气系统推力系数的变化曲线,其中,红色、绿色与蓝色线条分别表示涡轮喷管、冲压喷管与整个TBCC排气系统所具有的轴向推力系数。(1)冲压喷管:t=0.01~5.00s内冲压喷管的推力系数先上升后下降。造成这种现象的原因是, 在此阶段内,冲压喷管气流经历了从过膨胀到欠膨胀状态的变化,初始时刻冲压喷管落压比过低,冲压气流经过喉道后快速膨胀加速,冲压气流处于过膨胀状态,而随着冲压落压比的快速增加,冲压气流又逐渐进入欠膨胀状态;t=5.00~9.00s内冲压喷管的落压比逐级降低,冲压气流的欠膨胀程度有所缓解,推力系数也逐级增加,而在t=9.00~10.00s内,随着下唇板旋转至终点位置,冲压流道完全打开,冲压喉道向上移动至喷管进口,冲压气流的欠膨胀程度进一步得到缓解,此时冲压喷管的推力系数也因此经历了一次快速上升,从之前的不足0.90增加到了接近0.99;t=12.00~24.99s时,冲压喷管进口气流参数没有变化,推力系数也稳定在0.99附近。(2)涡轮喷管:t=0~20.00s时涡轮喷管落压比变化很小,推力系数也保持稳定,而在t=20.00~24.99s内,推力系数先下降后上升,推力系数下降主要是由于涡轮喷管落压比的增加导致涡轮气流的欠膨胀程度有所增加,尽管随后涡轮落压比的快速下降会导致涡轮气流快速进入过膨胀状态,但此时涡轮气流流量已经很小,而分流板尾缘产生的斜激波打到涡轮流道上膨胀面导致的上壁面压力积分的增加量,已经在整个涡轮喷管推力的构成中占据了重要地位,从而弥补了过膨胀造成的涡轮推力损失。总体看来,TBCC排气系统总推力系数的变化趋势在不同阶段分别受不同流道喷管影响,但在模态转换过程中维持在0.9以上。

|

| 图 14 模态转换过程TBCC排气系统轴向推力系数的变化曲线 Fig.14 Curves of axial thrust coefficient of TBCC exhaust system during mode transition process |

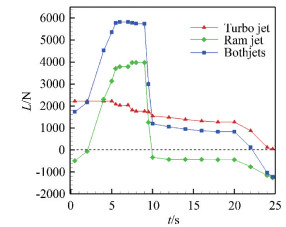

图 15是升力的变化情况,可以看出,相对于涡轮流道升力的下降趋势,冲压流道产生的升力则经历了明显的“上升-下降”过程,这个变化过程是在冲压喷管进口气流参数、冲压流道几何结构变化以及涡轮气流的共同作用下产生的。从整体上看来,排气系统总升力与冲压流道升力的变化趋势基本一致,模态转换前后升力差异较大可能会对飞行器的姿态控制带来一定影响,这说明在设计模态转换规律时不仅需要考虑推力的平稳过渡,也需要兼顾升力与调节机构等方面的因素。

|

| 图 15 模态转换过程TBCC排气系统升力的变化曲线 Fig.15 Curves of the lift of TBCC exhaust system during mode transition process |

(1) 通过与试验数据的对比,采用动网格模拟方法对TBCC排气系统的模态转换过程进行非定常数值仿真是可行的。

(2) 从试验纹影与数值结果看来,模态转换过程中TBCC排气系统出口流场的波系结构十分复杂,不同股气流之间的相互影响非常明显,在特定的阶段内冲压流道气流对涡轮喷管的推力系数会起到增益的效果。

(3) 在模态转换过程中,单个喷管可能会由于工作落压比偏低处于严重的过膨胀状态,从而导致该喷管推力系数较低。但通过对涡轮与冲压喷管喉道面积的合理控制,即对不同流道的进气流量进行调节,则可以保证TBCC排气系统总的推力系数保持在一个较高的水平,从而实现TBCC动力的平稳过渡。

(4) 模态转换前后,排气系统产生的升力差异较大,且变化过程比较复杂,出现这种现象的主要原因是模态转换各参数的控制规律以及流道几何构型的变化,今后在进行模态转换控制规律的设计时还需要兼顾升力与调节方案的选择。

| [1] |

D'Oriano V, Savino R, Visone M. Aerothermodynamic study of a small hypersonic plane[J]. Aircraft Engineering and Aerospace Technology, 2018, 90(2): 471-480. DOI:10.1108/AEAT-06-2015-0151 |

| [2] |

Wang Z G, Wang Y, Zhang J Q, et al. Overview of the key technologies of combined cycle engine precooling systems and the advanced applications of micro-channel heat transfer[J]. Aerospace Science and Technology, 2014, 39: 31-39. DOI:10.1016/j.ast.2014.08.008 |

| [3] |

Walker S, Tang M, Mamplata C. TBCC propulsion for a Mach 6 hypersonic airplane[C]. The 16th AIAA/DLR/DGLR International Space Planes and Hypersonic Systems and Technologies Conference. Bremen, Germany. 2013.

|

| [4] |

Xiang X H, Liu Y, Qian Z S. Aerodynamic design and numerical simulation of over-under turbine-based combined-cycle (TBCC) inlet mode transition[J]. Procedia Engineering, 2015, 99: 129-136. DOI:10.1016/j.proeng.2014.12.516 |

| [5] |

刘晓波, 罗月培, 曾慧, 等. 国外TBCC关键技术及试验设备研究综述[J]. 燃气涡轮试验与研究, 2016, 29(4): 51-56. Liu X B, Luo Y P, Zeng H, et al. An overview of key technology and test facility for turbine-based combined cycle propulsion study oversea[J]. Gas Turbine Experiment and Research, 2016, 29(4): 51-56. DOI:10.3969/j.issn.1672-2620.2016.04.011 |

| [6] |

Edwards C L W, Small W J, Weidner J P, et al. Studies of scramjet/airframe integration techniques for hypersonic aircraft[C]//Proc of the 13th Aerospace Sciences Meeting. 1975.

|

| [7] |

Walker S, Tang M, Mamplata C. TBCC propulsion for a Mach 6 hypersonic airplane[C]//The 16th AIAA/DLR/DGLR International Space Planes and Hypersonic Systems and Technologies Conference. 2013: 7238.

|

| [8] |

Zhang M Y, Wang Z X, Liu Z W, et al. Analysis of mode transition performance for a tandem TBCC engine[C]. The 52nd AIAA/SAE/ASEE Joint Propulsion Conference. Salt Lake City, USA. 2016.

|

| [9] |

Liu J, Yuan H C, Guo R W. Unsteady flow characteristic analysis of turbine based combined cycle (TBCC) inlet mode transition[J]. Propulsion and Power Research, 2015, 4(3): 141-149. DOI:10.1016/j.jppr.2015.07.006 |

| [10] |

Guo S, Xu J L, Mo J W, et al. Fluid-structure interaction study of the splitter plate in a TBCC exhaust system during mode transition phase[J]. Acta Astronautica, 2015, 112: 126-139. DOI:10.1016/j.actaastro.2015.03.021 |

| [11] |

花文达, 徐惊雷. 三维并联式TBCC发动机排气系统设计与实验[J]. 航空动力学报, 2018, 33(9): 2268-2277. Hua W D, Xu J L. Design approach and experiment of three-dimensional over/under TBCC exhaust system[J]. Journal of Aerospace Power, 2018, 33(9): 2268-2277. |

| [12] |

牛彦沣, 徐惊雷, 许保成, 等. 并联TBCC排气系统流场结构数值模拟及实验研究[J]. 推进技术, 2017, 38(12): 2686-2691. Niu Y F, Xu J L, Xu B C, et al. Numerical and experimental study of over-under TBCC exhaust system flow structure[J]. Journal of Propulsion Technology, 2017, 38(12): 2686-2691. |

| [13] |

Lv Z, Xu J L, Mo J W. Study of the unsteady mode transition process for an over-under TBCC exhaust system[J]. Acta Astronautica, 2017, 136: 259-272. DOI:10.1016/j.actaastro.2017.03.020 |

| [14] |

Cai Y H, Zhang J D, Wang Z X. Exploring TBCC engine inlet design for Ma=5[J]. Jounal of Northwestern Polytechnical Univercity, 2007, 25(5): 615-619. |

| [15] |

Steelant J. LAPCAT:high-speed propulsion technology[J]. Advances on Propulsion Technology for High-Speed Aircraft, 2008, 12(1): 1-38. |

| [16] |

隋洪涛. 精通CFD动网格工程仿真与案例实战[M]. 北京: 人民邮电出版社, 2013.

|