2. 中国科学院 福建物质结构研究所, 福州 350002

2. Fujian Institute of Research on the Structure of Matter, Chinese Academy of Sciences, Fuzhou 350002, China

在激波风洞等脉冲型风洞设备热环境试验中,热流测量通常使用薄膜热流传感器,该类传感器具有灵敏度高、响应快、尺寸小等优点,其热流测量结果与传感器的热物性参数

目前,常用的综合标定方法有热流标定法、瞬态加热法和浸入法[3]。热流标定法是通过标定获得传感器表面热流和表面温度响应,经过计算得到热物性参数,其标定法最终溯源到温度测量标准或电流、电压测量标准。国外发达国家先后研制了热流标定装置,如美国国家标准技术研究所(NIST)的标定装置、瑞典国家测试研究所的标定装置、挪威火灾研究实验室(SINTEF)的标定装置、意大利国家计量院(IMGC)的标定装置以及法国国家计量与测试实验室(LNE)的标定装置等[4-7]。国内的热流标定装置有中国空气动力研究与发展中心超高速空气动力研究所的黑体炉热流标定装置等[8-9]。哈尔滨工业大学的戴景民等[10-11]提出用脉冲加热技术测量材料的热物性参数,但是该方法不适用于薄膜热流传感器基底材料的热物性参数测量。上述的这些热流标定装置研制较为困难,建造成本较高,操作复杂,不适用于激波风洞脉冲气动加热测量。中国空气动力研究与发展中心超高速空气动力研究所建立的瞬态加热法和浸入法标定装置[1],由于实验条件简单,对实验设备的要求低,因而得到了很好的应用。但其缺点是加热源不稳定,对操作过程要求比较苛刻,人为因素引起的重复性误差较大。

激波风洞气动热试验脉冲加热设备的加热方式为瞬态加热,通常采用薄膜热流传感器进行热流测量。上述国内外热流标定装置的工作模式属于稳态标定,不能模拟激波风洞的气动加热过程;国内的瞬态加热标定装置又有操作比较苛刻、重复性精度不高等缺点。为此,本文提出了一种基于脉冲加热对薄膜热流传感器基底材料的热物性参数进行测量的方法:利用脉冲加热仪器提供波长和脉冲宽度可调的准连续激光,投射到被测薄膜热流传感器顶部端面,使用积分球收集薄膜热流传感器反射的激光,同时利用其反射光具有高均匀的特性,间接测量出薄膜热流传感器吸收的热量,通过对传热过程的反算得到薄膜热流传感器基底材料的热物性参数。

1 基底材料热物性参数测量原理本文采用标定热流法对薄膜热流传感器的热物性参数

|

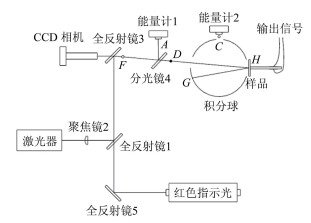

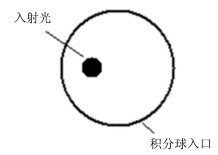

| 图 1 脉冲加热装置测量原理图 Fig.1 Measuring principle diagram of pulse heating device |

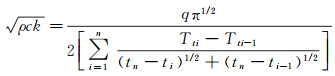

一束经过整形、波长为1064nm、脉冲宽度可在1~20ms范围内变化的准连续激光,经聚焦镜聚焦后,由分光镜分光为2束激光,一部分激光能量反射进入能量计1,另外一部分激光投射到积分球内的样品上,激光能量大部分被样品吸收,没有被吸收而被反射的激光被积分球收集,经过积分球内的漫反射形成均匀球环,能量计2按比率吸收一部分能量,样品上的响应信号被数据采集系统采集反馈到计算机进行处理。积分球是内壁涂有白色漫反射材料的空腔球体,其漫反射系数为99.8%,球壁上开有激光入射窗口、样品安装窗口和能量检测窗口。能量检测窗口开在积分球反射光照均匀地带,在开始试验前,需要准确标定射入积分球内的能量与漫反射能量的比率,为此制备了“全反射样品”安装在积分球的样品测试窗口,同时将“全反射样品”和被测样品的反射光点调节到相同的位置。对比10次激光脉冲测量结果,每次测量时,激光发射时间间隔30s,积分球注入能量与漫反射能量的比率n为:

(1)

(1)

式中:E1为能量计1的测量值,E20为安装“全反射样品”时能量计2的测量值,Tr为分光镜的透过比率。将“全反射样品”更换为被测样品后,被测样品吸收的能量Ex为:

(2)

(2)

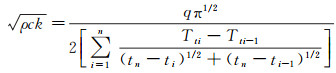

式中:E21为安装被测样品时能量计2的测量值。被测传感器样品吸收能量E,在传感器表面产生的温度响应被发送到数据采集系统,根据传感器的热传导理论假设,利用式(3)[10]反算得到传感器基底材料的热物性参数, 热物性参数计算表达式为式(4)。

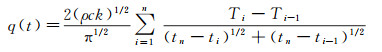

(3)

(3)

(4)

(4)

式中:T为温度,t为测量时间节点。

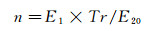

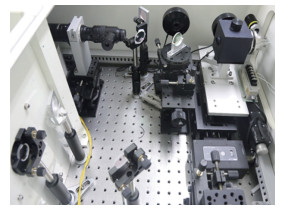

2 测试装置搭建根据本文提出的热物性参数测量原理搭建了一套测试装置,主要包括用于脉冲加热的激光器、光学标定系统、数采系统以及其他辅助部件,如图 2所示。激光器长脉冲激光经过内部光开关模块整形输出波长为1064nm的准连续激光,经过聚焦镜2聚焦、然后由45°全反射镜1和45°全反射镜3反射,最后经过分光镜4分光为2束激光,一部分激光能量反射到能量计1,剩余激光能量入射到积分球内的样品上,激光能量大部分被样品吸收,没有被吸收的反射激光被积分球上的能量计2接收。被测样品上产生的信号被数采系统采集,通过计算可获得被测样品的热物性参数。标定系统内的“红色指示光”与激光同光路,积分球内样品的情况可以通过“CCD视频”进行监控。

|

| 图 2 测量装置光路组件照片 Fig.2 Photograph of light path components of the measuring device |

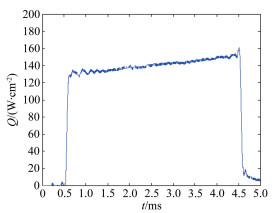

脉冲加热装置的脉冲加热源由激光器提供,其内部设有光开关模块,长脉冲激光经过内置模块整形后可输出1064nm的准连续激光。激光器可以输出激光脉冲宽度1~20ms、波长532~10600nm范围内的脉冲激光。在一个脉冲时间内,热流随时间的变化曲线如图 3所示。

|

| 图 3 一个脉冲周期内热流随时间的变化曲线图 Fig.3 Curve of heat flux over time in a pulse period |

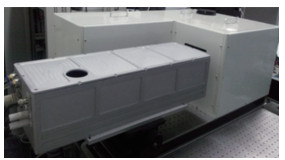

光学标定系统见图 4。该系统由聚焦镜、3个45°全反射镜、分光镜、积分球、能量计、红色指示光和CCD相机等组成。激光器发出的激光由聚焦镜聚焦,45°全反射镜反射激光,分光镜对激光束按照一定比例分光,能量计接收由分光镜分光后的激光,积分球收集被测样品反射的激光。

|

| 图 4 激光器及光学标定系统 Fig.4 Laser and optical calibration system |

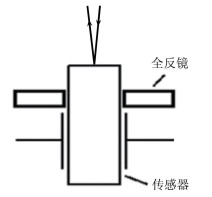

标定样品通过一个中心带孔的全反镜样品安装夹安装到样品架上,如图 5所示。样品架内部有与标定样品接触的铜电极,其下有一个比样品直径略大的装夹小孔。安装时,样品穿过带孔全反镜、铜电极、并穿过电极下的装夹小孔,直到样品顶部距离带孔全反镜约2mm为止。如果距离小于2mm,可以调节样品架后部中间的螺丝把样品顶出来重新安装。

|

| 图 5 样品安装夹 Fig.5 Sample installation clip |

脉冲加热测量薄膜热流传感器热物性参数装置的数据采集系统由电荷放大器、电压放大器、热电模拟转换模块、触发装置和采集记录仪等部分组成。进行薄膜热流传感器热物性参数标定实验时,由电压放大器给薄膜热流传感器提供10mA的恒流,数据采集系统获得样品表面温度响应后,经置于内部的热电模拟网络转换,然后由数据采集记录仪存储后输送至计算机系统进行数据处理。该系统采样频率可达1MHz,能提供5~15V的恒压源和1~10mA的恒流源。

3 光学标定系统调试光学标定系统是脉冲加热测量薄膜热流传感器热物性参数装置的关键部分,它实质上是一个精心设计的辐射能量通道,确保通过能量计检测及相应的“抵扣”计算能够获得被测样品吸收能量的确切值。光学标定系统由聚焦镜、45°全反射镜和分光镜、积分球以及红色指示光等组成,整个标定系统放置在气浮隔振光学平台上,以保证标定系统与外部振动隔离并处于水平状态。

该系统对光路调试要求较高,由于标定用的激光波长为1064nm,肉眼不可见,因此在标定系统中增加了一路指示用的红色激光,1064nm激光与红色指示激光同光路,1064nm激光的聚焦点大约在分光镜4附近的D点(见图 1)。1064nm红外激光在积分球入口处的位置示意图如图 6所示,即在靠近入口中心偏左处(从积分球外部看),仔细调整使得被测样品安装位置处于激光光斑的正中心,被测样品安装位置处的光斑大小与被测样品表面尺寸相当,直径约2mm,二维导热效应可忽略。同时调整能量计E1的高度和左右位置,让1064nm红外激光光点对准能量计的中心。

|

| 图 6 入射光在积分球入口处的位置 Fig.6 Entrance location of the incident light on the integrating sphere |

1064nm激光通过分光镜的透过率与激光的入射角度相关,不同的入射角度下激光有不同的透过率,本系统使用的分光镜都经过专用仪器标定,调节光路系统时必须调节激光对分光镜的入射角度,以满足标定系统的使用要求。该光路系统中激光入射角度为45°,其角度误差需小于±0.5°。

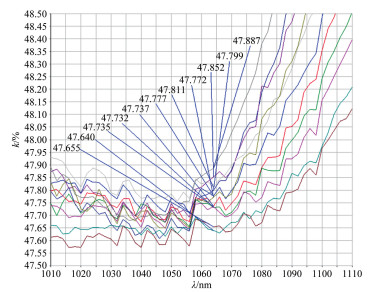

4 验证试验验证试验的测试样品采用薄膜热流传感器常用的基底材料石英基底。在开展试验之前,必须对光学标定系统进行光路调节,以确保1064nm激光光斑点处于被测样品的正中心。光学标定系统中分光镜的透过比率采用Lambda 900分光光度计测量,分光镜以45°角放置,其反射光和透射光的比例是测定的,透射光为k1=47.77%,在±2°内,其误差为±0.074%;反射光为k2=52.23%,理论投射比例为n1=k1/k2=91.46%,其标定结果如图 7所示。

|

| 图 7 分光镜透射标定曲线 Fig.7 Calibration curves of the spectroscope transmissivity |

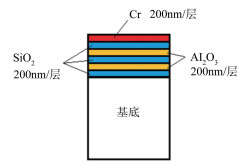

样品的结构如图 8所示,Cr属于金属导体,为了隔离其导电性能,首先在样品基底上镀制SiO2和Al2O3的复合膜,2种膜交叉镀制,每层厚度200nm(厚度误差 < 10%),复合膜总厚度约1000nm;然后在顶端镀上一层200nm厚度的金属Cr膜。复合膜镀制时,可以先镀SiO2,也可以先镀Al2O3,总的层数为5层。Cr膜对1064nm激光的吸收率大于90%。样品顶端膜采用物理蒸发镀制。

|

| 图 8 样品结构图 Fig.8 Sketch of the sample structure |

在样品安装位置安装“全反射样品”,样品顶部镀的全反射膜将入射激光全部反射,反射激光被积分球收集。标定在样品顶部全反射情况下积分球注入能量与漫反射能量的比率系数,本次试验测得的系数为58.4。其热物性参数标定计算公式为:

(5)

(5)

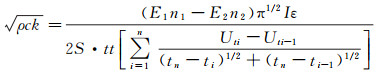

将q=(E1n1-E2n2)/(S·tt), T=(R-R0)/ε, R=U/I带入上式,得到热物性参数:

(6)

(6)

式中:E1为能量计1的测量值,E2为能量计2的测量值,n1为分光镜分光比率,n2为“全反射参考样品”时的分光比率,S为传感器样品自身顶部面积,U为薄膜电阻端测量的电压,I为恒电流,t为测量的时间点,tt为激光光斑时间,温度T与薄膜热流传感器的灵敏度系数ε成线性关系。

能量计1和2采用的是以色列OPHIR公司的产品,能量计1在950~1064nm入射光的条件下,其不确定度为2.2%;能量计2在量程范围内的偏差为1.62%。

表 1给出了陶瓷基底材料的热物性参数测量结果,4次测量结果的重复性误差约为1%,相对不确定度为4.2%,其

| 陶瓷基底 | E1/mJ | Ein/mJ | E2/mJ | E余/mJ | Ex/mJ | 激光吸收率 | 热流值/(W·cm-2) | 热流值不确定度 |  |

平均值 平均值 |

不确定度 不确定度 |

| 1# | 34.5 | 29.032 | 0.193 | 11.271 | 17.761 | 0.612 | 141.3 | 4.8% | 2420.9 | 2447.2 | 4.2% |

| 2# | 33.0 | 27.770 | 0.178 | 10.395 | 17.374 | 0.626 | 138.3 | 2436.4 | |||

| 3# | 34.2 | 28.779 | 0.184 | 10.746 | 18.034 | 0.627 | 143.5 | 2464.0 | |||

| 4# | 33.9 | 28.527 | 0.182 | 10.629 | 17.898 | 0.627 | 142.4 | 2467.5 |

利用积分球能够收集不规则反射光的特性,提出了基于脉冲加热薄膜热流传感器表面,直接标定热物性参数的方法。基于该方法,搭建了一套用于测量薄膜热流传感器基底材料的热物性参数的脉冲加热装置。结论如下:

(1) 所研制的薄膜热流传感器基底材料热物性参数脉冲加热装置, 其加热方式为瞬态加热,脉冲加热激光器的激光波长和脉冲宽度可调,能够较好地模拟脉冲型风洞加热状态,更接近实际使用环境。

(2) 该测量装置结构简单、操作使用简便,被测样品制作容易。

(3) 该装置标定的热物性参数精准度高,重复性误差约在1%以内,相对不确定度为4.2%,使用该标定系统标定的热流传感器能显著提高风洞试验数据的质量。解决了分别标定法难以获得高精准度薄膜热流传感器基底材料热物性参数的难题。

| [1] |

刘初平. 气动热与热防护试验热流测量[M]. 北京: 国防工业出版社, 2012.

|

| [2] |

秦峰, 何川, 曾磊, 等. 驻点热流测量试验技术研究[J]. 西南交通大学学报, 2013, 48(6): 1072-1077. Qin F, He C, Zeng L, et al. Experimental research of heat-transfer measurements on stagnation points[J]. Journal of Southwest Jiaotong University, 2013, 48(6): 1072-1077. DOI:10.3969/j.issn.0258-2724.2013.06.016 |

| [3] |

胡芃, 陈则韶. 量热技术和热物性测定[M]. 合肥: 中国科学技术大学出版社, 2009.

|

| [4] |

Murthy A V, Tsai B K, Sauders R D. Radiative calibration of heat-flux sensors at NIST:facilities and techniques[J]. Journal of Research of the National Institute of Standards and Techniques, 2000, 105(2): 293-305. DOI:10.6028/jres |

| [5] |

William M P, Annageri V M, et al. Round robin study of total heat flux gauge calibration at fire laboratories[J]. Fire Safety Journal, 2006, 41(6): 459-475. DOI:10.1016/j.firesaf.2006.04.004 |

| [6] |

Larason T C, Bruce S S, Parr A C. Spectroradiometric dectector measurements[M]. NIST Special Publication, 1998.

|

| [7] |

Murthy A V. Transfer calibration of heat flux sensors at NIST[C]//Proc of ASME National Heat Transfer Conference. 1997.

|

| [8] |

朱新新, 王辉, 杨庆涛, 等. 弧光灯热流标定系统的光学设计[J]. 光学学报, 2016, 36(11): 1122001. Zhu X X, Wang H, Yang Q T, et al. Optical design of arc lamp heat flux calibration system[J]. Acta Optica Sinica, 2016, 36(11): 1122001. |

| [9] |

朱新新, 王辉, 刘洪波, 等. 弧光灯热流标定系统光源的仿真设计[J]. 光学学报, 2016, 36(4): 0422003. Zhu X X, Wang H, Liu H B, et al. Simulation design of the arc lamp system for heat flux sensor calibration[J]. Acta Optica Sinica, 2016, 36(4): 0422003. |

| [10] |

范毅, 李成伟, 戴景民. 利用积分球反射法的动态热物性测量装置研制[J]. 哈尔滨工业大学学报, 2003, 35(6): 671-673, 754. Fan Y, Li C W, Dai J M. Development of millisecond pulse-heating apparatus by reflectometric technique[J]. Journal of Harbin Institute of Technology, 2003, 35(6): 671-673, 754. DOI:10.3321/j.issn:0367-6234.2003.06.009 |

| [11] |

戴景民, 范毅, 褚载祥. 脉冲加热测量材料热物性技术的综述与分析[J]. 计量学报, 2001, 22(4): 249-253. Dai J M, Fan Y, Chu Z X. Reviews of pulse-heating technique for thermophysical properties measurement[J]. Acta Metrologica Sinica, 2001, 22(4): 249-253. DOI:10.3321/j.issn:1000-1158.2001.04.003 |