2. 中国空气动力研究与发展中心 计算空气动力研究所, 四川 绵阳 621000

2. Computational Aerodynamics Institute of China Aerodynamics Research and Development Center, Mianyang Sichuan 621000, China

随着叶轮机内部湍流、流动分离、流动失稳及周期性流动等复杂非定常流动现象和机理研究的不断深入, 试验中有时需要同时测量并得到流道内部周向或径向多点流场的非定常压力特征, 以便对流场的动态演化过程进行分析研究。由于叶轮机流场测试经常受到测试空间的限制或受高温、含杂质的流场等恶劣环境的影响, 使快响应传感器无法平齐安装[1-3]。这时可以通过气动管路使压力传感器远离测试点, 在这种情况下, 需要对气动管路进行进一步的动态标定和修正, 才能扩大测量系统的频响范围, 提高动态测量的准确度[4]。

压力扰动通过管路系统的传播特性的建模方法可分为理论[5-8]和实验[6-11]2种。通常, 采用动态标定实验进行参数辨识得到的模型可以更直接准确地反映管路系统的动态特性[7]。动态标定实验装置分为周期性[8, 12-13]和非周期性[9, 11, 14]信号发生器。非周期性信号标定(如阶跃压力信号), 仅需一次短时间的标定测试即可覆盖整个所需频域内的动态信息, 相比周期性信号标定更具优势[9]。在叶轮机测试应用中, 李继超等[15]通过自回归滑动平均模型辨识, 标定了容腔效应对高频动态探针的影响。杨林等[16]以轴流压气机转子叶顶静压作为标定参考信号, 研究了半无限引压管的幅频特性, 结果表明, 半无限引压管效应可有效减小动态压力信号的能量衰减, 并减弱管腔的谐振效应。马宏伟等[17]通过模型辨识建立了管传递函数, 研究了压力探针在欠频响情况下测得流场与真实流场的差异。综上可见, 研究人员对管路系统动态特性辨识与建模方法的研究较为深入系统, 而运用气动探针管路动态标定和修正技术对叶轮机内部流场特别是多点动态信息的同步测量研究工作还较为少见。

文献[18]通过在机匣壁面周向安装动态压力传感器的方式, 研究了一大尺寸低转速压气机动态失速过程的周向演变特性。而本文采用多支梳状总压探针将该压气机流道内部的动态总压引出至尾端安装的动态压力传感器进行测量, 并通过离散系统传递函数模型对气动探针各测点动态特性进行逐一标定和修正, 实现了压气机内部动态总压周向和径向演变特性的测试研究。

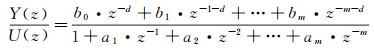

1 探针动态特性辨识和压力修正 1.1 模型辨识和压力修正方法Bergh等[6]的理论和实验研究表明, 测压管路系统可表述为一个线性、时不变的系统, 其特性可通过传递函数进行描述。而对于数字信号的处理, 采用Z变换域内的离散系统传递函数描述更加方便。因此, 本文采用离散系统传递函数模型对探针动态特性进行系统辨识, m阶线性离散系统传递函数为[9]:

(1)

(1)

其中, U(z)和Y(z)分别为输入和输出信号的Z变换, 离散时间序列yk的Z变换定义为Y(z)=

m阶离散系统模型的差分方程描述为:

(2)

(2)

其中, 输入信号u和输出信号y的时间延迟Td是首先需要确定的常数, 相对应的采样点数为d=fs·Td, fs为采样频率。在上升阶跃中, d是当输入信号开始上升后输出信号仍保持在0位置的瞬态点的个数。需要注意的是, 在Z变换域内, 传递函数的d, ai, bi要受到采样频率的影响。

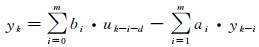

实验测量值与模型预测值之差记为误差ek, 有下述关系式成立:

(3)

(3)

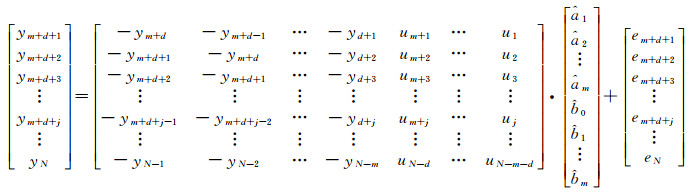

其中, k=m+d+1:N, 由式(3)可以建立[N-m-d]个方程, 如下所示:

(4)

(4)

将式(4)对应表述为输出信号向量y、数据矩阵Ψ、估计参数向量

(5)

(5)

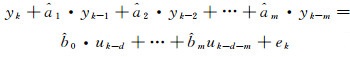

通过最小二乘法得到估计参数向量

(6)

(6)

确定估计参数向量

(7)

(7)

其中, k=m+1:N-d。对于重构信号初始部分前m个没有信息的数据, 以输出测量得到的数据代替, 即uk=yk, k=1:m。

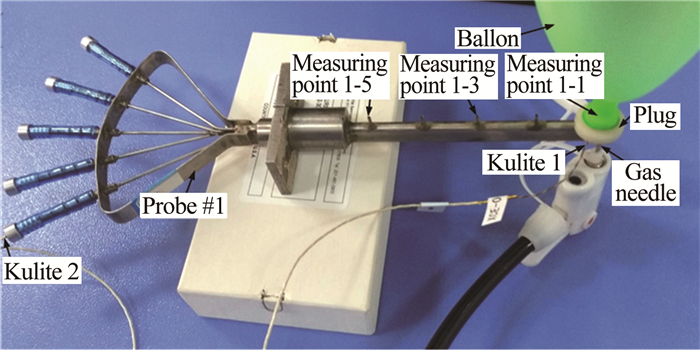

1.2 动态标定实验及修正压气机动态总压测试实验中使用1#~5#共5支五点梳状总压探针, 探针管路内径1mm, 长度180~290mm, 每支探针使用1、3、5共3个测点, 需要对这15个测点的动态特性进行逐一标定和修正。下面仅以1#探针为例对动态标定和修正结果进行说明, 1#探针的1、3、5测点分别记为1-1、1-3、1-5。

气动探针的动态标定实验装置如图 1所示, 主要由气动探针、气球、气筒、三孔塞子和2只Kulite XCE-062型动态压力传感器组成。首先将Kulite 1、探针测点1-1和气筒气针齐平安装于塞子孔内, Kulite 2安装在对应测点1-1的管路尾端, 并将气球口套在塞子上。而后利用气筒将气球充气至一定气压后, 用尖针在气球颈部靠近塞子位置将其迅速刺破, 这时由Kulite 1测量得到向下的压力阶跃输入信号, 由Kulite 2测量得到压力阶跃经过探针管路后的输出响应信号。依此逐一完成其他各测点的动态标定实验。实验所用Kulite传感器固有频率约300kHz, 数据采样率为20kHz。

|

| 图 1 探针动态特性标定实验装置 Fig.1 Probe dynamic characteristic calibration experiment device |

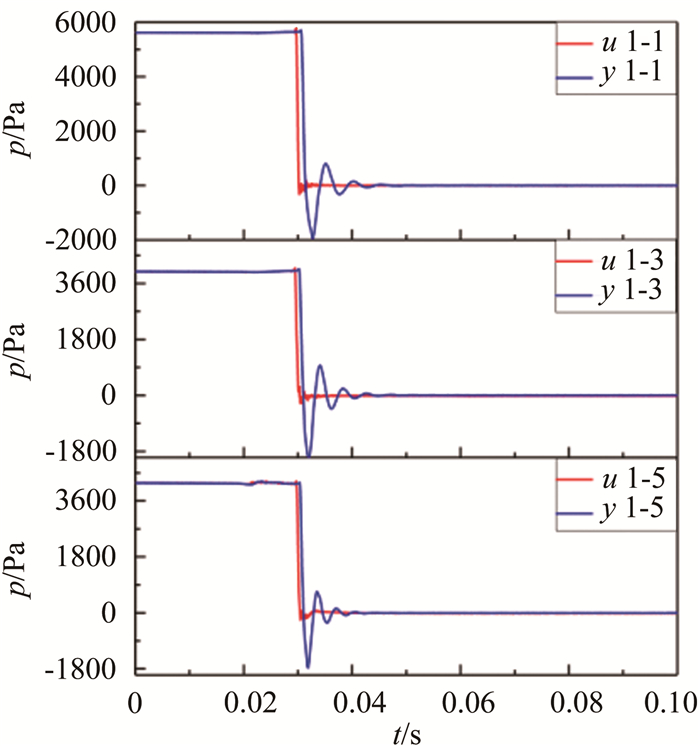

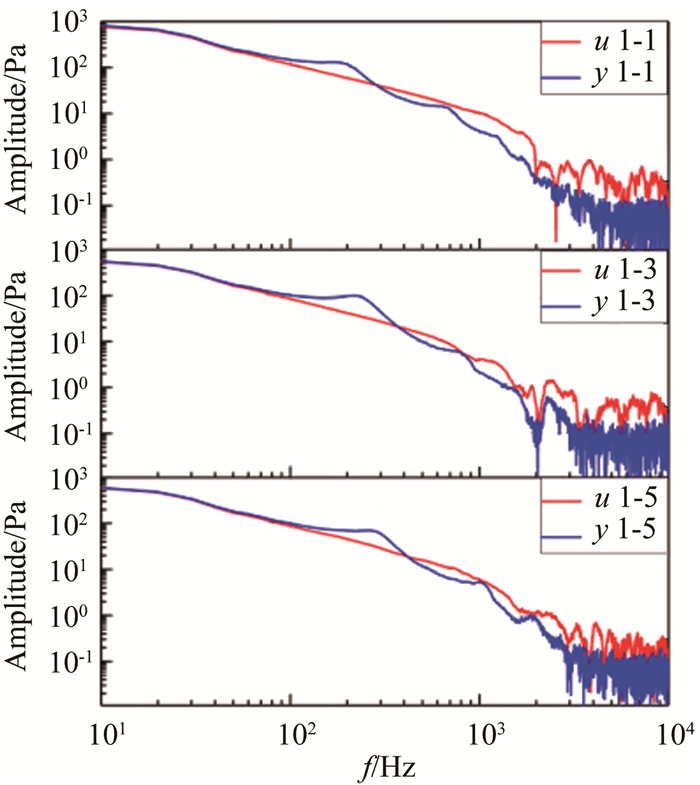

图 2为1#探针测点1-1、1-3、1-5实测的输入u和输出y的压力信号, 阶跃输入信号的下降时间约为500μs, 可以实现0~1000Hz频率范围的动态标定。由输出响应出现超调现象可知, 该探针的气动管路是一个欠阻尼系统。图 3为所测输入和输出信号快速傅立叶变换(Fast Fourier Transformation, FFT)结果, 可见信号的噪声成分出现在1Pa以下的高频部分, 而频率在1000Hz以内的信号具有较高的信噪比, 能够获得较高动态标定精度。

|

| 图 2 1#探针阶跃压力标定测试结果 Fig.2 Pressure step calibration test results of probe 1# |

|

| 图 3 1#探针标定测试结果频域分析 Fig.3 Frequency-domain analysis on the probe 1# calibration results |

首先根据阶跃信号开始后输出信号发生延迟的采样点个数, 得到参数d。当确定参数d后, 根据式(4)对各个阶次模型进行测试, 选出拟合效果最优的系统阶次结果。经过对实验探针离散系统模型的拟合测试, 发现效果最优的阶次一般为4~6阶。

图 4为1#探针3个测点通过参数辨识得到的传递函数的幅频和相频特性, 可见探针的工作频带约为0~50Hz, 50Hz以上信号幅值和相位发生较大畸变, 若进一步扩展探针工作频带, 需要对探针信号进行动态修正。探针信号的幅值畸变包括管腔谐振效应引起的信号幅值放大和管路阻尼引起的信号幅值衰减。由图 4可见, 测点1-1、1-3、1-5管腔的谐振峰频率分别为187、226和281Hz, 测点1-1气动管路最长, 对应的信号峰值频率最低, 测点1-5气动管路最短, 对应的信号峰值频率最高。测点1-3管路的谐振峰幅值最大, 推断原因为测点1-3在探针尾部管路弯角最小, 产生的气动阻尼相对较小。信号的相位延迟随着频率升高而增大, 且测点管路越长, 产生的相位延迟越大。

|

| 图 4 1#探针传递函数的幅频和相频特性 Fig.4 Amplitude-frequency and phase-frequency characteristics of probe 1# transfer functions |

利用传递函数参数和式(7)对气动探针信号进行修正。由于修正时会放大高频部分的噪声, 信号修正的精度随着频率的增加而降低。若限制高频信号最大的放大倍数为5, 则传递函数的最小增益为0.2, 根据图 4, 在2000Hz以内传递函数增益均大于0.2。因此, 为减小高频噪声的影响, 在对探针信号修正前, 首先用截止频率为2000Hz的低通滤波器对信号进行滤波处理。由图 5可见, 通过对气动探针输出信号y的修正, 输入的阶跃信号u被高精度地重构出来, 即图中的

|

| 图 5 1#探针阶跃压力输入信号的重构 Fig.5 Reconstruction of the pressure step input signals of probe 1# |

实验在中国空气动力研究与发展中心高速空气动力研究所大尺寸低转速压气机试验台上完成。试验台主要由变频电机、增速箱、测扭器和1.5级压气机组成。试验台压气机设计参数见表 1。考虑到气动探针动态标定和修正方法对测试信号频率的限制, 实验中压气机物理转速为1440r/min(约40%设计转速), 相应的转子转动频率frot为24Hz, 转子叶片通过频率(Blade Passing Frequency, BPF)为888Hz。

| Parameters | Value |

| Outer diameter/mm | 1400 |

| Rotational speed/(r·min-1) | 3600 |

| Mass flow rate/(kg·s-1) | 65 |

| Total pressure ratio | 1.2 |

| Hub-tip ratio | 0.824 |

| Rotor tip clearance/mm | 1.5 |

| IGV/Rotor/Stator blade numbers | 35/37/67 |

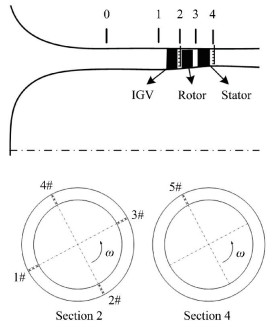

图 6为动态总压测量截面和总压梳状探针测点位置。1#~4#这4支探针安装于转子进口2截面处, 探针1、3、5测点分别位于通道高度的7%、50%、90%处; 5#探针安装于静子出口4截面处, 探针1、3、5测点分别位于通道高度的10%、50%、90%处, 探针的3个测点可以分别探测叶根、叶中和叶顶附近的动态压力情况; 4#和5#探针位于相同的周向位置。由于试验台压气机进口导向叶片(Inlet Guide Vane, IGV)不带折转且安装角为0°, 静子尾缘中弧角也为0°, 因此2个截面的总压梳状探针均为0°安装, 测点正对轴向来流方向以测量气流总压。探针管路尾端安装Kulite XCE-062型动态压力传感器, 动态总压信号与每转一个脉冲的锁相信号通过DEWESoft数据采集系统同步采集, 采样频率为20kHz, 保证辨识得到的离散传递函数参数不变。

|

| 图 6 测量截面和测点分布 Fig.6 Measuring sections and measuring points distribution |

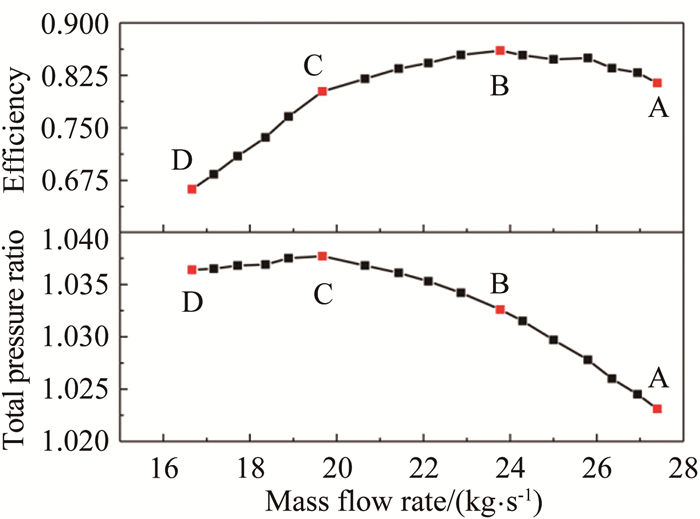

实验分别测取了A、B、C、D共4个稳定工况和动态失速过程工况下的动态总压信号。图 7为试验压气机特性曲线, 其中, A为大流量工况点, B为最大效率工况点, C为最高总压比工况点, D为近失速工况点。

|

| 图 7 压气机特性曲线和测量工况 Fig.7 Compressor performance curve and dynamic pressure measuring condition |

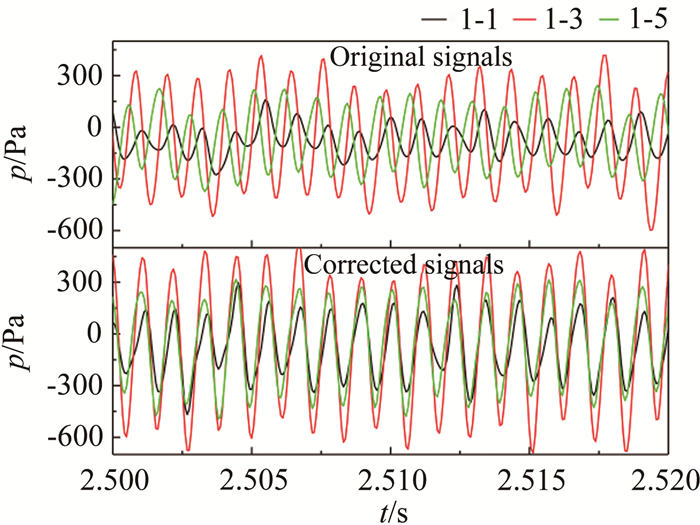

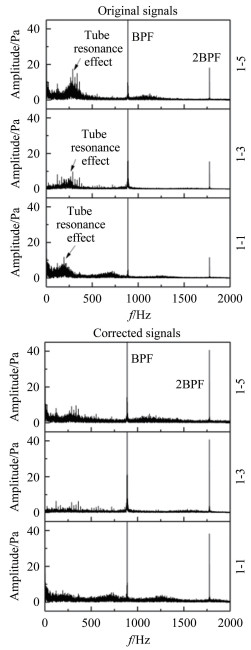

图 8为B工况下1#探针总压信号修正前和修正后的对比情况, 可见该探针能够捕捉到888Hz的BPF频率脉动, 但修正前探针的3个测点信号存在较大的相位差异, 测点1-1和1-5有近180°的相位差, 而实际上由于扭转使得叶片前缘从叶根到叶尖周向发生的相位偏移仅约30°, 经过修正后3个测点信号相位趋于一致, 更加接近真实信号。图 9为B工况1#探针所测信号修正前和修正后的FFT变换对比, 修正前由于探针管腔谐振的作用, 在约200~300Hz频率范围内信号被放大, 而修正后该频率范围信号畸变显著减小。

|

| 图 8 1#探针原始和修正后信号对比 Fig.8 Comparison of the original and corrected signals of probe 1# |

|

| 图 9 1#探针原始和修正后频域信号对比 Fig.9 Comparison of original and corrected frequency-domain signals of probe 1# |

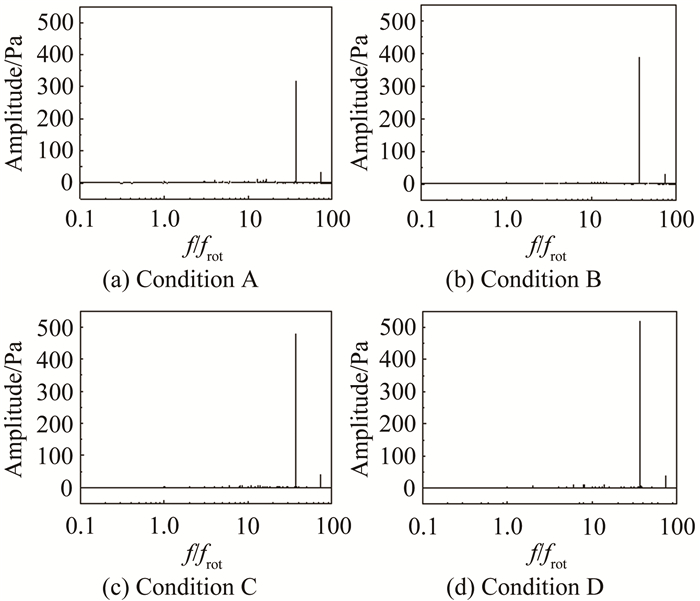

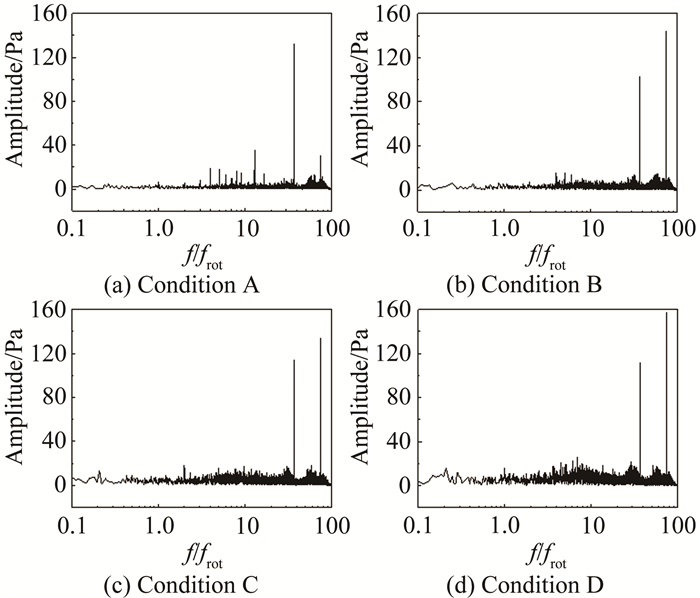

图 10为A、B、C、D这4个工况下的2截面上4#探针测点4-3修正后的动态总压频域信号。压气机转子进口主要受转子位势扰动的影响, 随着流量减小, 轴向进气速度减小, 37frot即转子BPF扰动强度逐渐增强。图 11为4截面上5#探针测点5-3修正后动态总压频域信号, 由图可见, 虽然转子尾迹经过静子通道整流与耗散作用, 但在静子出口截面由转子尾迹引起的BPF及其倍频扰动仍最明显; 同时, 由于受到叶片尾迹、流动分离、转静干涉等因素引起的复杂流动的影响, 宽频随机扰动相对转子进口显著增强。在最大流量工况点A, 存在相对明显的转子转动频率frot及其倍频等离散频率。随着流量减小, 宽频随机扰动增强, 在近失速点D, 宽频扰动最强, 这是因为此时叶片呈严重的正迎角状态, 叶背流动分离严重, 引起了更为复杂的不稳定流动。

|

| 图 10 2截面测点4-3修正后的频域信号 Fig.10 Corrected frequency-domain signals of measuring point 4-3 at section 2 |

|

| 图 11 4截面测点5-3修正后的频域信号 Fig.11 Corrected frequency-domain signals of measuring point 5-3 at section 4 |

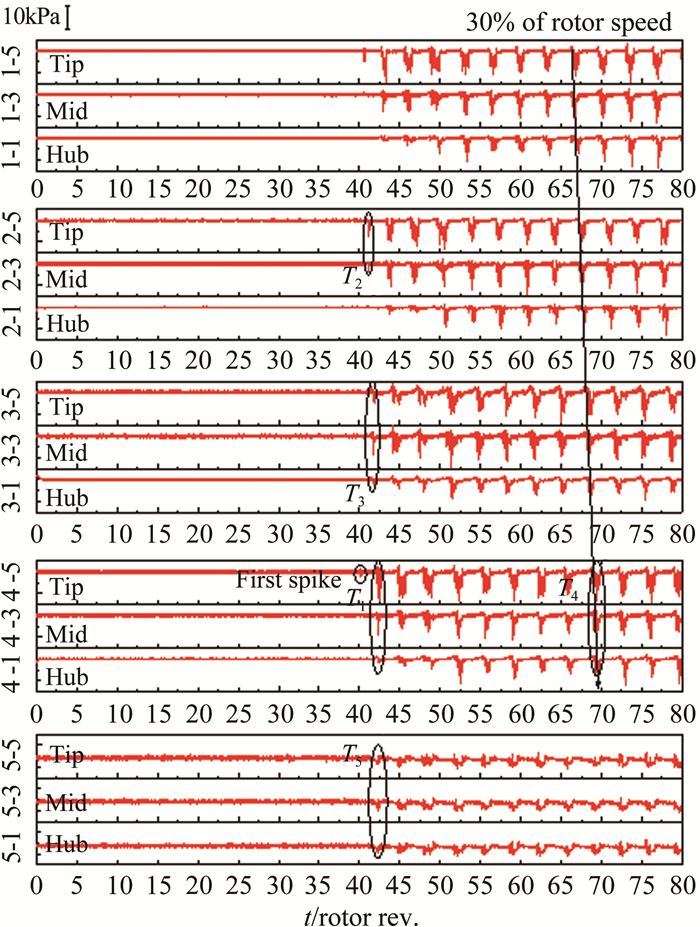

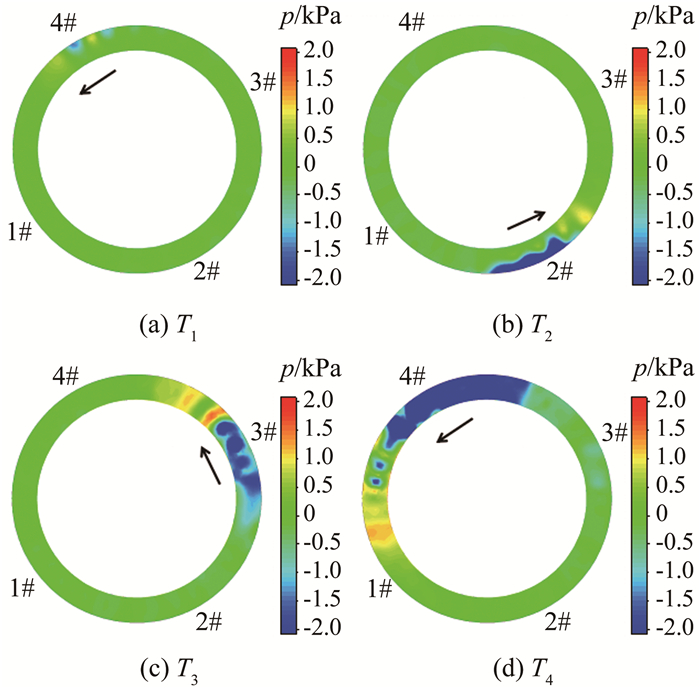

由于模态波和突尖等旋转失速先兆和旋转失速团的周向传播速度均低于转子转速, 测量所需的分辨频率低于BPF, 降低了分析压气机动态失速过程对测量频响的要求, 有利于应用本文探针管路动态修正方法对低速压气机动态失速演化过程进行测试分析。图 12给出了5支探针修正后的动态失速过程总压信号, 其时间轴根据锁相信号转化为转子转动周期数进行表示。由于失速先兆和失速团会沿着与转子转动相同的方向周向传播, 根据周向不同测点处的2个相关扰动信号的时间差可以估算扰动的周向传播速度。图 13为图 12信号经过20frot截止频率的低通滤波器滤除BPF, 并考虑扰动周向传播速度, 将时间分辨的动态压力信息转化到空间分布后绘制的不同时刻下2截面压气机动态失速演化过程图谱。根据图 12, 失速先兆在T1时刻(第40.1个转子周期), 最先被4#探针叶顶附近的测点4-5探测到, 而后扰动沿逆时针方向周向传播的同时也向叶根方向迅速扩展; 在T2时刻(第41.1个转子周期), 处于通道中心的测点2-3探测到该扰动; 在T3时刻(第41.8个转子周期), 扰动传播到3#探针位置时, 已发展至叶根附近的测点3-1, 此时距失速先兆出现经历了约1.7个转子周期, 而后扰动迅速扩大形成全叶高范围的旋转失速团。失速先兆形成初始阶段的周向传播速度约60%转子转速, 随扰动范围的扩大, 其周向传播速度逐渐减慢, 形成完全发展的失速团的旋转速度约为30%转子转速, 与机匣壁面周向安装的Kulite传感器测量[18]得到的失速团转速一致。由图 12可见该失速先兆扰动具有波动幅值大、传播发展速度快的特点, 且在图 13(a)~(c)中扰动约占3~5个叶片通道周向范围, 为短尺度扰动, 这些均为突尖型旋转失速先兆的典型特征。由于失速团转过的区域流动发生阻滞, 所以在该区域探针所测总压出现下降, 如图 13(d)所示。5#探针与4#探针处于相同的周向位置, 5#探针最早在T5时刻(第42.5个转子周期)探测到失速扰动信号, 同时4#探针也探测到该扰动, 但4#探针比5#探针提前一个扰动传播周期探测到突尖扰动。

|

| 图 12 修正后的动态失速信号 Fig.12 Corrected dynamic stall signals |

|

| 图 13 2截面动态失速演化过程图谱 Fig.13 Contours of dynamic stall evolution at section 2 |

(1) 采用探针标定和动态修正方法能够对1000Hz频率以内动态压力信号进行修正, 信号经过修正后能够消除相位延迟现象和幅值畸变, 使管路谐振效应对信号的放大作用显著减小。

(2) 随着压气机流量减小, 压气机转子进口BPF波动幅值逐渐增大, 静子出口宽频非定常扰动增强, 在近失速点宽频扰动最大。

(3) 该压气机突尖失速先兆首先出现在转子前缘叶顶附近, 扰动在周向传播的同时向叶根方向迅速扩展, 经历约1.7个转子周期发展至叶根附近, 最终形成全叶高范围的旋转失速, 完全发展的失速团周向传播速度约为30%转子转速。

| [1] |

Javed A, Arpagaus C, Bertsch S, et al. Small-scale turbocompressors for wide-range operation with large tip-clearances for a two-stage heat pump concept[J]. International Journal of Refrigeration, 2016, 69: 285-302. DOI:10.1016/j.ijrefrig.2016.06.015 |

| [2] |

Brouckaert J F. Fast response aerodynamic probes for measurements in turbomachines[J]. Proceedings of the Institution of Mechanical Engineers, Part A:Journal of Power and Energy, 2007, 221(6): 811-813. DOI:10.1243/09576509JPE460 |

| [3] |

高永卫, 黄鹏, 朱奇亮, 等. 采用长细管法进行脉动压力转捩探测的实验研究[J]. 实验流体力学, 2014, 28(6): 98-103. Gao Y W, Huang P, Zhu Q L, et al. Experimental study on pressure fluctuation sensor-based diagnostic for boundary layer transition with long-fine tubing system[J]. Journal of Experiments in Fluid Mechanics, 2014, 28(6): 98-103. |

| [4] |

Shalash K, Şahin F C, Schiffmann J. Non-linear transfer function identification of pressure probes using Siren Disks[J]. Experimental Thermal and Fluid Science, 2018, 91: 459-469. DOI:10.1016/j.expthermflusci.2017.11.001 |

| [5] |

Stecki J S, Davis D C. Fluid transmission lines-distributed parameter models part 1:A review of the state of the art[J]. Proceedings of the Institution of Mechanical Engineers, Part A:Journal of Power and Energy, 1986, 200(4): 215-228. DOI:10.1243/PIME_PROC_1986_200_032_02 |

| [6] |

Bergh H, Tijdeman H. Theoretical and experimental results for the dynamic response of pressure measuring systems[R]. NLR-TR F.238, 1965.

|

| [7] |

Grimshaw S D, Taylor J V. Fast settling millimetre-scale five-hole probes[R]. ASME GT-2016-56628, 2016.

|

| [8] |

马文勇, 刘庆宽, 刘小兵, 等. 风洞试验中测压管路信号畸变及修正研究[J]. 实验流体力学, 2013, 27(4): 71-77. Ma W Y, Liu Q K, Liu X B, et al. Study on correction and distortion effects caused by tubing systems of pressure measure-ments in wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2013, 27(4): 71-77. DOI:10.3969/j.issn.1672-9897.2013.04.013 |

| [9] |

Paniagua G, Dénos R. Digital compensation of pressure sensors in the time domain[J]. Experiments in fluids, 2002, 32(4): 417-424. DOI:10.1007/s003480100355 |

| [10] |

杨慧, 西姆斯-威廉姆斯·戴维, 何力. 非定常压力测量中信号失真的管传递函数修正方法[J]. 实验流体力学, 2007, 21(1): 70-75. Yang H, Sims-Williams D B, He L. Tubing-transfer-function correction on signal distortion for unsteadypressure measurements[J]. Journal of Experiments in Fluid Mechanics, 2007, 21(1): 70-75. |

| [11] |

叶挺, 梁庭, 张文栋. 压力测试中引压管的动态特性研究[J]. 中北大学学报(自然科学版), 2011, 32(2): 222-226. Ye T, Liang T, Zhang W D. Dynamic characteristic of transmission tube in pressure measurement system[J]. Journal of North University of China:Natural Science Edition, 2011, 32(2): 222-226. DOI:10.3969/j.issn.1673-3193.2011.02.021 |

| [12] |

Kobata T, Ooiwa A. Method of evaluating frequency characteristics of pressure transducers using newly developed dynamic pressure generator[J]. Sensors and Actuators A:Physical, 2000, 79(2): 97-101. DOI:10.1016/S0924-4247(99)00271-X |

| [13] |

Diniz A, Oliveira A B S, Vianna J, et al. Dynamic calibration methods for pressure sensors and development of standard devices for dynamic pressure[C]//Proc of XVⅢ Imeko World Congress Metrology for a Sustainable Development. 2006.

|

| [14] |

Persico G, Gaetani P, Guardone A. Dynamic calibration of fast-response probes in low-pressure shock tubes[J]. Measurement Science and Technology, 2005, 16(9): 1751-1759. DOI:10.1088/0957-0233/16/9/006 |

| [15] |

李继超, 王偲臣, 林峰, 等. 一种容腔效应标定技术及其在高频响动态探针中的应用[J]. 航空动力学报, 2011, 26(12): 2749-2756. Li J C, Wang S C, Lin F, et al. A technique to calibrate cavity effect in unsteady pressure probes with high frequency response[J]. Journal of Aerospace Power, 2011, 26(12): 2749-2756. |

| [16] |

杨林, 王偲臣, 林峰, 等. 基于半无限引压管效应的动态压力测量方法[J]. 航空动力学报, 2014, 29(10): 2457-2463. Yang L, Wang S C, Lin F, et al. Method of dynamic pressure measurement based on semi-infinite pressure tube effect[J]. Journal of Aerospace Power, 2014, 29(10): 2457-2463. |

| [17] |

马宏伟, 魏巍, 张良, 等. 欠频响压力探针测量压气机动态流场的结果分析[J]. 航空发动机, 2016, 42(2): 67-72. Ma H W, Wei W, Zhang L, et al. Analysis of measured unsteady flow field using a quasi fast response pressure probe[J]. Aeroengine, 2016, 42(2): 67-72. |

| [18] |

陈峰, 时培杰, 刘东健, 等. 周向畸变进气下压气机动态失速特性研究[J]. 推进技术, 2018, 39(6): 1283-1292. Chen F, Shi P J, Liu D J, et al. Investigation on compressor dynamic stall characteristics with circumferential inlet distortion[J]. Journal of Propulsion Technology, 2018, 39(6): 1283-1292. |