2. 中国空气动力研究与发展中心超高速空气动力研究所 高超声速冲压发动机技术重点实验室, 四川 绵阳 621000

2. Science and Technology on Scramjet Laboratory of Hypervelocity Aerodynamics Institute, China Aerodynamics Research and Development Center, Mianyang Sichuan 621000, China

随着高超声速技术的发展, 采用吸气式推进技术的高超声速飞行器越来越受到世界各国的重视。其中, 以美国X-43A和X-51A等为代表、以超燃冲压发动机(Scramjet)为动力的吸气式高超声速飞行器, 已成功进行了演示验证试验, 表明高超声速吸气式推进、机体/推进一体化设计等关键技术已取得重大突破并逐步成熟, 为工程化发展奠定了基础。此类吸气式高超声速飞行器的机体与推进系统高度一体化, 其前体、后体又分别作为推进系统(发动机)的进气道和尾喷管, 导致前体、后体在构型设计上与发动机高度耦合; 同时, 吸气式发动机的工作条件对机体设计又有很强的制约, 导致气动外形和气动性能的优化设计问题非常复杂[1-4]。

从飞行器气动性能风洞试验预测方面来看, 由于吸气式高超声速飞行器结构的特殊性(尤其是飞行器机体与发动机进气道/内流道和尾喷管等融合为一体, 同时又存在内、外流及其相互间的耦合干扰效应等), 与常规非吸气类型飞行器相比, 如何精确获得飞行器气动力特性面临一系列更为复杂的问题, 包括飞行器的静动态气动性能、后体喷流干扰特性、铰链力矩特性以及表面和内流道壁面摩阻特性预测等, 都需要开展深入研究, 为飞行器气动外形设计和气动性能精确预测提供支撑[2]。

近几年来, 为满足机体/推进一体化吸气式高超声速飞行器气动力特性试验需求, 国内在不同类型的风洞上都开展了大量研究工作, 以精确获得飞行器气动力特性。中国空气动力研究与发展中心(CARDC)超高速空气动力研究所在Φ1m高超声速风洞上, 针对机体/推进吸气式飞行器气动力试验需求, 研究和发展了高超声速通气模型测力试验技术、尾喷流模拟测力试验技术、铰链力矩测量试验技术、通气模型动导数测量试验技术和表面摩阻测量试验技术等气动力试验技术, 为飞行器气动外形设计、气动性能数据获取和性能评估等提供了关键的风洞试验技术能力支撑。

1 通气模型测力试验技术机体/推进吸气式飞行器常规高超声速风洞测力试验, 是目前获得飞行器气动力特性数据的最主要手段之一, 其中通气模型测力试验又是最基本的风洞试验项目, 是获得飞行器推阻特性、升阻特性以及控制舵效等数据的基础。

对于吸气式飞行器通气模型测力试验, 一方面, 风洞试验中不仅需要精确模拟飞行器几何缩比外形, 同时还必须模拟其"前体进气——内流道通气——后体尾喷管排气"这一复杂的内、外流耦合流动现象[5-7], 以保证其流动相似性, 从而确保试验结果可靠; 另一方面, 相对于常规的、不带内流的飞行器, 升力体气动布局的一体化吸气式高超声速飞行器通气测力试验又具有以下难点:模型支撑对气动力试验结果的影响较大, 其干扰影响不可忽略。升力体类吸气式飞行器机体和推进系统高度一体化的特点, 特别是其尾喷管构型, 决定了若采用常规尾支撑形式的模型测力试验装置, 会造成喷管膨胀面的破坏, 带来气动力特性测量系统误差, 影响阻力、升力和力矩特性的测量结果, 必须进行数据修正。若采用模型背/腹部支撑, 则支架干扰更大, 且难以修正对舵效特性的干扰影响, 甚至无法获得舵效特性。

因此, 为获得可靠的飞行器进气道与内流道通气状态下的气动力风洞试验数据, 需要考虑的因素主要有:一是试验模拟的流动相似条件是否得到满足, 以保证试验结果可信; 二是针对吸气式飞行器结构特点, 提出可靠的数据获取方法, 解决风洞试验中因模型支撑等原因造成的模型外形改变及支撑干扰等带来的数据修正问题, 以获得高精度的试验数据。

1.1 通气模拟问题对于高超声速风洞中开展的模型测力试验, 首先必须满足基本的相似条件(马赫数、雷诺数)。而对于通气模型试验, 由于进气道起动与否对飞行器气动特性影响显著, 因此, 保证进气道流动状态与飞行状态一致, 对于获得可靠的试验数据至关重要[8-11]。在风洞试验中, 进气道起动与否受多种因素影响, 主要包括:

(1) 进气道起动的设计点。通常, 若试验马赫数小于设计的进气道起动马赫数, 进气道无法起动。

(2) 进气道入口处的流态。进气道入口处的流态对其起动特性影响显著, 一般情况下需达到湍流状态。在风洞试验中, 往往需要在进气道前体压缩面采取强制转捩措施, 以保证进气道入口处流动为湍流。

(3) 缩尺影响。进气道入口、特别是隔离段的尺度都相对较小, 在模型缩尺严重、尺度较小时, 由于附面层厚度影响等因素, 将大大降低进气道起动性能, 导致风洞试验中的进气道起动和通气性能与飞行条件不一致, 极大地改变气动特性。因此, 必须保证足够的模型缩尺, 以获得可靠的试验结果。必要时, 可采取进气道隔离段修型、适当放大通流面积等方法以保证进气道起动和通流状态。

(4) 模型初始姿态影响。常规高超声速风洞试验中的通气测力试验表明, 模型姿态对进气道起动与否有较大影响。在暂冲式高超声速风洞试验中, 在相同条件下, 当风洞起动时, 若进气道和前体压缩面处于背风面, 则进气道易于起动, 而处于迎风面时则往往较难起动。因此, 在风洞试验中, 特别是在设计的起动马赫数状态附近, 往往避免将模型初始姿态置于较大迎角状态开始试验, 以避免进气道不起动而导致试验失败。

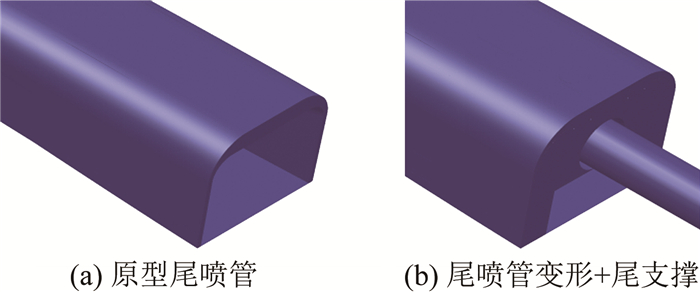

1.2 试验测量方案与数据修正方法吸气式飞行器通气模型试验的目的是获得稳定可靠的试验数据, 用于验证计算方法并获得舵面偏转对气动特性的影响量。因此, 必须避免在试验条件下(不同马赫数和不同高度)进气道唇口附近发生激波喘振导致气动力数据剧烈波动。需要重点解决的问题是:采用何种模型结构及支撑形式, 以减小模型支撑对气动力测量的干扰, 并可利用简单方法对干扰进行准确修正, 且能够应用于不同结构形式的通气模型。在总结国内各高超声速风洞通气模型气动力试验研究经验和成果的基础上, 提出了如下试验方法:以"喷管修型+尾支撑"方式获得基础气动特性数据(包括舵效等), 同时利用模型背支撑方式开展有、无喷管修型和支撑干扰的对比试验, 获得喷管修型与尾支撑对测量结果的影响量, 进而修正得到飞行器真实气动特性数据。

|

| 图 1 通气模型尾喷管处理与支撑方式示意图 Fig.1 Sketch of flow-through model nozzle reshaping and model support |

通过背支撑对比试验, 可获得"喷管修型与支撑干扰量"ΔC支杆+喷管为:

(1)

(1)

进而可由尾支撑试验结果修正得到飞行器原始外形的"真实"气动力系数:

(2)

(2)

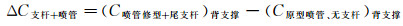

图 2给出了某一体化升力体外形马赫数6状态下通气模型轴向力系数CA、法向力系数CN和俯仰力矩系数Cm随迎角α的变化曲线。

|

| 图 2 某外形马赫数6通气测力试验结果 Fig.2 Flow-through model test results of a configuration |

在有、无喷管修型和支撑干扰的对比试验中, 为避免在两种状态之间引入其他干扰量, 需保证:试验来流条件完全一致; 完全相同的背支撑状态、相同的模型头部和进气道入口条件等。

2 尾喷流模拟测力试验技术机体/推进一体化的吸气式高超声速飞行器, 不仅机身和推进系统结构高度一体化, 而且尾喷管是机身后体的一部分, 且为非轴对称结构, 推进系统工作产生的喷流必然对飞行器气动特性造成较大影响[12-20]。因此, 测量推进系统的尾喷流干扰气动特性对飞行器设计具有重要意义。在CARDC超高速空气动力研究所的Φ1m高超声速风洞中, 发展了以"冷喷流"模拟方法测量一体化吸气式高超声速飞行器尾喷流影响的试验技术, 通过优化模型结构设计、发动机驻室与模型分离、解决喷管分断缝隙密封问题等措施, 解决了尾喷流作用下的飞行器模型气动力精确测量难题, 提高了试验精准度[21]。

2.1 喷流试验模拟喷流干扰的影响因素非常多, 对于飞行器尾喷流模拟, 除应保证来流条件相似外, 目前国内外在以冷喷流模拟真实发动机喷流的"冷喷试验"中, 还广泛采用动量比相似的模拟准则[5-7]:

(3)

(3)

因此, 试验必须满足的相似参数包括:(1)几何相似, 即:原型飞行器与缩比模型的喷管出口面积Aj、参考面积A∞均满足相同的几何缩比; (2)来流条件相同, 即:实际飞行与试验的来流马赫数Ma∞、来流静压p∞相等; (3)实际飞行与试验的喷流参数相等, 即:喷流压力比pj/p∞、推力系数γjMaj2相等。此外, 对于一体化升力体外形高超声速飞行器, 其尾喷流影响边界基本限于模型底部区域, 为了简化模型和试验装置设计、降低试验难度, 可将模型进气道作简化或封堵处理, 对评估尾喷流作用不会造成显著影响。

2.2 模型与试验装置设计问题喷流模拟试验中, 模型与喷流模拟装置、模型支撑等需要进行一体化设计。理想状况下, 应同时模拟前体进气道和尾喷管, 若无法将前体吸入气流排出, 会影响测量结果准确性。由于试验目的是研究尾喷流对飞行器气动特性的影响, 即有喷流和无喷流情况下模型的气动力增量, 因此, 可以通过计算, 设计一个堵锥将唇口封堵, 并使堵锥附近的流场结构与进气道起动时近似相同, 保证能够获得有效的试验数据即可。特别是在"冷喷模拟"测力试验中, 不仅要保证模型与喷流模拟装置的设计满足喷流模拟相似条件, 还应在满足供气需求的条件下, 避免供气管路和喷流模拟装置对天平测力的干扰, 以及尽可能减小内设供气管路的支撑装置对模型外流场的干扰, 以减小试验系统误差。

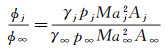

2.2.1 模型与试验装置结构根据飞行器的结构特点, 尾喷流试验装置选用腹部/背部支撑或尾支撑结构。图 3给出了某升力体外形背支撑喷流模拟测力试验装置示意图, 主要包括:模型、六分量天平、发动机驻室和通气背支撑等。模型和试验装置通过背支撑固联到风洞迎角机构上; 六分量天平通过锥面配合分别与模型和背支撑连接。模拟喷流时, 空气通过背支撑进入内喷管驻室, 而后由尾喷管喷出。

|

| 图 3 尾喷流模拟测力试验装置示意图 Fig.3 Sketch of a rear-jet simulation aerodynamic force test device |

为研究飞行器"尾喷管"的喷流作用力及气动干扰效应, 上述装置将模型在"内喷管"与"尾喷管"交界处分断:"尾喷管"仍保留在模型后段上承受推力; 而发动机驻室和内喷管模块作为独立模块, 与模型其他部分完全脱离(分断面留有缝隙防止接触产生干扰), 仅与模型背支撑相固联, 因而供气管路、驻室和内喷管所受气流作用力对模型气动力测量无干扰, 并可通过更换不同出口参数的内喷管模块模拟不同的喷流状态。

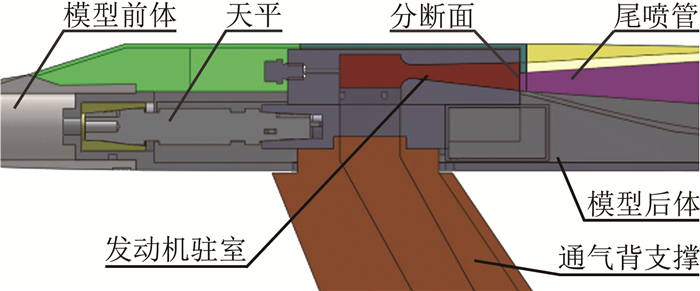

2.2.2 喷管分断面缝隙密封措施喷流模拟时, 为防止喷管内气流经缝隙进入模型内腔后直接作用于模型而干扰测量, 需采取柔性密封措施对分断缝隙进行密封, 并在保证密封效果的同时减小附加干扰。图 4给出了无喷流条件下驻室与尾喷管分断缝隙有、无密封两种状态的测力试验结果对比。

|

| 图 4 密封影响对比试验结果 Fig.4 Test results of sealing interference comparative tests |

结果表明:CA、CN和Cm的变化规律完全一致、差异很小, 仅CA差异稍明显, 密封后比密封前略大1.4%左右; 而CN和Cm无明显差异(在0.5%以内), 基本处于试验重复性精度水平。分析认为:密封措施本身对测量结果的影响很小, 轴向力差异主要是由无密封时缝隙漏气引起底压的变化所造成; 此外, 更换密封材料、不同次试验结果之间的差异很小, 基本在最大值的0.5%以内。因此, 可以认为密封带来的影响极小, 可以作为试验重复性误差因素一并处理。

2.3 技术验证试验及结果 2.3.1 试验数据精度为评估尾喷流测力试验重复性精度, 开展了7次重复性试验, 表 1给出了CA、CN和Cm的重复性精度。可以看出, 所采用的试验方法将重复性精度控制在0.6%以内, 总体上达到常规测力试验精度水平。

| 精度 | α/(°) | CN/% | CA/% | Cm/% |

| 精度 σα |

-4 | 0.21 | 0.03 | 0.05 |

| -2 | 0.15 | 0.03 | 0.10 | |

| 0 | 0.14 | 0.04 | 0.05 | |

| 2 | 0.28 | 0.04 | 0.11 | |

| 4 | 0.29 | 0.05 | 0.06 | |

| 6 | 0.36 | 0.05 | 0.12 | |

| 相对重复性精度 σα/Cmax |

-4 | 0.43 | 0.25 | 0.08 |

| -2 | 0.32 | 0.26 | 0.17 | |

| 0 | 0.14 | 0.27 | 0.08 | |

| 2 | 0.30 | 0.35 | 0.19 | |

| 4 | 0.32 | 0.31 | 0.10 | |

| 6 | 0.59 | 0.36 | 0.20 |

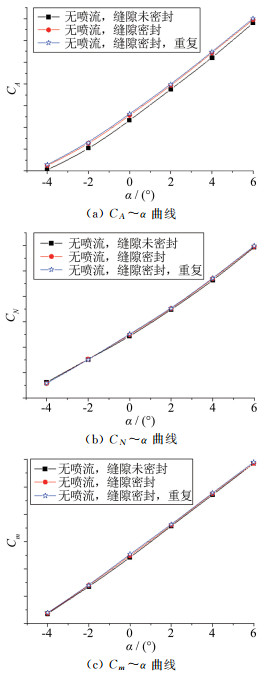

通过更换不同的内喷管模块, 分别模拟了升力体飞行器进气道通气状态(冷态)和超燃发动机工作状态(热态)两种工况, 图 5给出了无喷、模拟冷态和模拟热态三种不同模拟状态的测力试验结果对比曲线。

|

| 图 5 尾喷流作用影响对比试验结果 Fig.5 Comparison of test results of the rear-jet effects |

从各状态的试验结果比较可以发现:升力体飞行器尾喷流对气动特性的影响明显, 且影响规律和影响程度随喷流条件的不同而改变。对于本文研究的试验模型, 尾喷流对CA影响最大(使CA大大减小, 且热态影响大于冷态), 对CN和Cm的影响相对较小; 不同模拟状态下, 喷流对气动特性的作用也不尽相同, 与模拟的喷流状态参数密切相关。

3 铰链力矩测量试验技术舵面是一体化高超声速飞行器等航天飞行器的主要控制面。随着马赫数增大, 舵、体之间的激波干扰以及激波边界层干扰等, 会严重影响舵面控制特性, 从而直接影响飞行器的飞行性能, 甚至威胁到飞行安全。因此, 准确预测舵面气动载荷, 特别是铰链力矩特性, 对于飞行器操控系统设计非常关键。目前, 以舵面铰链力矩天平为测量手段的风洞试验仍然是预测舵面气动特性的重要技术途径之一[5-7, 22]。在吸气式飞行器高超声速风洞铰链力矩试验中, 因其结构特点的原因, 使得模型与试验装置设计、天平结构优化和温度效应等问题, 都会直接影响试验数据质量乃至试验成败, 需要研究解决。

3.1 试验方法有研究表明:在试验中, 当通气模型舵面未处于喷流干扰影响区内, 尾喷流对舵面气动特性的影响可忽略不计。因此, 在内流道不发生壅塞的前提下, 通气模型铰链力矩测量试验的模拟参数主要包括外形相似、来流马赫数和雷诺数模拟[5-7, 22]。同时, 为准确测量舵面气动力, 舵根与模型主体之间、舵轴与模型主体之间必须保留一定缝隙, 其宽度需根据舵面气动力大小和天平刚度确定。

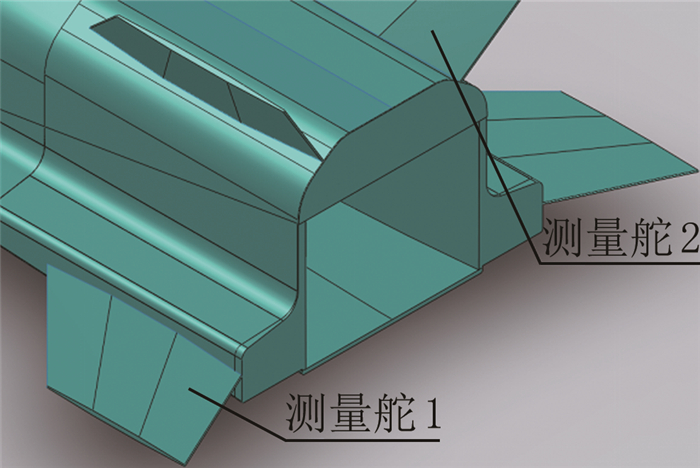

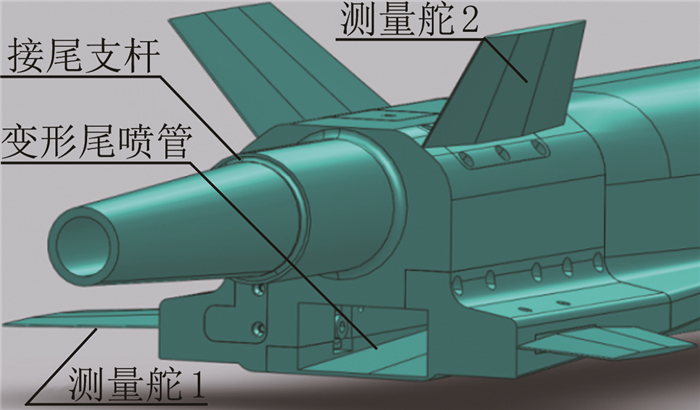

3.2 模型与试验装置设计图 6为某一体化升力体布局飞行器尾部结构及舵面布局示意图, 需测量舵面法向力、舵轴的铰链力矩和舵根的弯矩。

|

| 图 6 模型尾部及舵面布局示意图 Fig.6 Sketch of test model base and rudders |

通气模型底部大部分空间被尾喷管占据, 无法安装天平和支杆。因此, 必须在保证内流道不发生壅塞、模型外部绕流场结构不发生改变的前提下, 对尾喷管进行适当改型, 以增加模型底部安装空间。如图 7所示, 为测量舵1和舵2的气动力, 将尾喷管的上侧扩张面向下压缩、左侧扩张面向右压缩, 即可满足天平安装和支杆连接需要。

|

| 图 7 改型后的模型尾部示意图 Fig.7 Sketch of modified structure of model base |

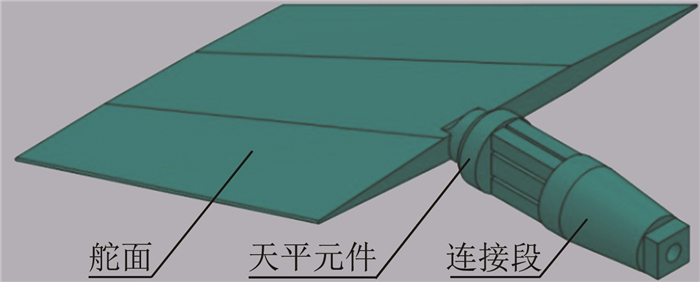

通常, 天平与测量舵采用"横轴式"布局, 使天平轴线与舵面转轴重合, 可减小坐标系转换误差; 同时, 为减小安装所需空间, 天平与测量舵采用一体化设计[23-24](如图 8所示), 可消除由两者轴线位置偏差带来的附加力矩干扰、增加天平载荷的匹配性, 且铰链力矩测量结果可由天平直接得到, 减少了数据修正的影响。

|

| 图 8 一体化舵面铰链力矩天平示意图 Fig.8 Sketch of hinge moment balance integrated with rudder |

天平固定端与模型主体可采用锥面配合、角度块定位、螺钉拉紧的连接方式, 并通过更换角度块实现舵偏角变化。测量舵的舵根与模型主体之间, 以及舵轴与模型主体之间应留有0.3~0.5mm缝隙。

3.3 关键技术问题及其解决方案吸气式飞行器高超声速风洞铰链力矩测量试验面临的技术难点主要有两个方面:(1)常规高超声速风洞试验时, 为防止气流冷凝, 需对来流加热, 加热的气流会通过舵轴与模型主体之间的缝隙进入天平所在的模型内腔, 可能给天平造成较严重的温度效应; (2)由于模型内腔通过天平走线孔与支杆内腔联通, 试验时外部的高压气流会通过缝隙与走线孔持续不断地灌入支杆内腔中, 天平周围无法形成流动死区, 压力不均衡, 导致天平受载。上述两种作用都会对天平测量产生不利影响。

为探索解决上述问题的方法, 开展了以下4种工况的对比试验:

工况1:不处理舵轴与模型主体之间的缝隙, 不用隔热材料包裹天平本体;

工况2:用柔性真空泥封堵舵轴与模型主体之间的缝隙, 不包裹天平本体;

工况3:用柔性隔热材料包裹天平本体, 不处理舵轴与模型主体之间的缝隙;

工况4:用隔热材料包裹天平本体, 并将天平走线孔的尾部剩余空间进行封堵。

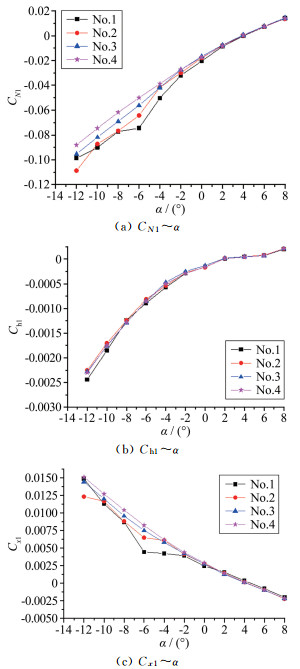

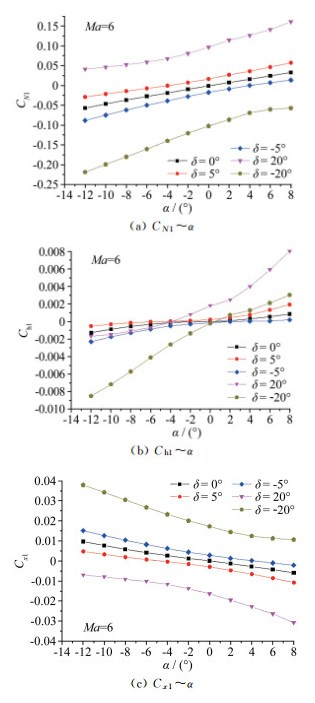

在4种工况下对舵2进行测量, 结果如图 9所示(CN1为舵面法向力系数, Ch1为铰链力矩系数, Cx1为弯矩系数)。从图中可以看出:工况1时, 数据规律性最差, 不线性、跳点较多; 工况2时, 由于柔性真空泥无法承受高速高温气流冲刷, 试验过程中被逐渐吹掉, 但数据规律性已略有改善; 工况3时, 数据规律性有较明显改善, 但在迎角-2°附近仍有拐点; 工况4数据规律性最好。负迎角时, 测量舵2处于迎风面, 热气流窜入模型内腔导致的天平温度效应, 以及窜流导致的天平周围压力不均衡, 对气动力测量的影响更加严重; 正迎角时, 测量舵2处于背风面, 缝隙窜流的影响不明显。工况4的试验结果表明:采取天平本体隔热处理、堵塞与外部的气流通道等措施, 可有效降低天平温度效应, 保证铰链力矩试验结果的准确性。

|

| 图 9 不同工况试验数据对比 Fig.9 Comparison of different test conditions |

试验条件如表 2所示。

| 马赫数 Ma |

总压pt /MPa |

总温Tt /K |

静压p /Pa |

动压q/Pa | 单位雷诺数Re/L /m-1 |

| 6 | 2.8 | 470 | 1773 | 44 690 | 2.61×107 |

图 10给出了典型状态的舵面法向力系数CN1、铰链力矩系数Ch1和弯矩系数Cx1随迎角的变化规律。试验结果表明:当舵偏角δ为-5°、0°、5°时, CN1、Ch1和Cx1随迎角变化的规律性较好, 近似呈线性变化; 而当舵偏角δ为-20°、20°等大角度时, 气动力变化规律的非线性有所增强。

|

| 图 10 典型状态试验结果 Fig.10 Typical test results |

试验表明:采用上述试验技术, 对保证吸气式飞行器舵面气动特性测量精准度效果良好。

4 通气模型动导数测量试验技术吸气式飞行器在助推器分离、进气道打开/关闭、燃烧室点火/熄火等过程中, 面临扰动力矩带来的飞行姿态振荡问题。进气道作为高超声速飞行器的关键部件, 飞行姿态的非定常变化必然使进气道内部流动偏离设计工况, 此时进气道是否还能正常起动、流场特征及性能如何变化、给下游燃烧室提供的气流品质如何, 均是飞行器设计中需要探索的重要问题[25]。为了实现动态运动的飞行器气动性能与发动机推进性能之间的耦合, 复杂内流流动的非定常气动特性是飞行器设计中必须考虑的因素。因此, 开展吸气式飞行器动导数试验研究, 获取飞行器动稳定特性, 为控制系统设计和动态品质分析提供基本参数是十分必要的。

4.1 模拟的相似参数[26]除满足常规测力试验所应满足的相似准则外, 动导数试验还必须满足的相似参数为减缩频率。减缩频率实际上表征了飞行器或模型的刚体运动与绕流流体运动在时域的同时性。进行试验时, 要保证减缩频率表征的模型无因次旋转角速度p、q、r与飞行值相等。其中:

(4)

(4)

(5)

(5)

(6)

(6)

式中:ωx、ωy、ωz分别为绕x、y、z轴的转动角速度, l为参考长度, V∞为来流速度。

实际飞行时, 飞行器振动频率受到燃料消耗、飞行高度、外来扰动等因素的影响, 因此实际开展动导数试验时, 应结合飞行器的典型飞行状态、质量特性和静导数, 估算给出典型振荡频率, 模拟相对应的相似参数[27]。

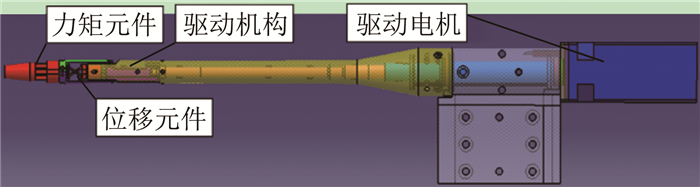

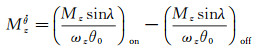

4.2 试验原理及数据处理方法[22, 26]在Φ1m高超声速风洞上发展了强迫振动试验技术, 不仅能够测量直接阻尼导数, 还能够测量交叉导数和交叉耦合导数; 并可方便地调节振动频率, 研究频率对动导数的影响, 因此在动导数测量中得到广泛应用。试验装置结构如图 11所示[28]。

|

| 图 11 强迫振动试验装置结构简图 Fig.11 Sketch of a forced-oscillation dynamic derivative test |

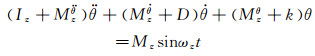

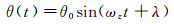

以俯仰单自由度振动为例说明强迫振动试验原理。模型作单自由度俯仰振动运动时, 其振动运动微分方程式为:

(7)

(7)

式中:Iz为模型绕z轴转动惯量, θ为振动角位移,

假定模型做正弦振动, 则方程的特解为:

(8)

(8)

即气动力响应与位移信号的相差为相位角λ。

对式(8)求一阶和二阶导数并带入式(7), 可得到:

(9)

(9)

式中:下标"on"表示有来流试验数据, "off"表示无来流零点数据。

则俯仰动导数为:

(10)

(10)

式中:q∞为来流动压, S为参考面积。

4.3 高超声速风洞通气模型动导数试验关键技术 4.3.1 通气动导数试验模型设计[29]在高超声速风洞通气模型动导数试验中, 为避免振动过程中模型惯性载荷影响, 应尽可能将模型质心位置调整至机构的振动中心; 同时, 为提高支撑系统固有频率, 降低系统共振风险, 必须控制动导数试验模型重量, 使其重量较轻、惯性矩较小。因此, 动导数试验模型通常为薄壁结构, 以航空铝材或非金属复合材料制作(两种材料的共同特点是比重小、强度高, 是较为理想的动导数模型材料; 但为满足高超声速风洞高温流场要求, 高超声速风洞动导数试验模型通常采用航空铝材制作)。

通气模型缩比后, 进气道和内流道尺度一般都较小, 加之附面层干扰, 极易造成内流道壅塞, 可能会导致进气道难以起动或通气效率低, 因此要充分考虑喉道高度。在这种情况下, 需要适当扩大进气道和内流道的通气面积, 以保证获得足够的通气效率。文献[8]给出了4条通气模型进气道设计依据。

4.3.2 动导数天平及位移元件热效应影响由于高超声速风洞通气动导数模型采用航空铝材薄壁结构, 且进气道处于通流状态, 在高马赫数时, 动导数试验天平热效应较常规测力更加严重。因此, 动导数天平及位移元件热效应问题是影响试验数据精准度的关键问题之一。通常可采用以下措施减小天平热效应影响:

(1) 天平和模型采取隔热措施, 减小试验时间内流场温度对天平应变片的传递影响;

(2) 天平应变片采用中温应变片粘贴, 并在地面实验室进行温度影响的调试试验研究, 确保天平温度补偿效果, 尽量降低流场温度影响;

(3) 在试验装置位移元件设计和安装连接方面, 采取能够释放热应力的技术措施, 消除位移元件热应力影响。

4.3.3 通气模型动导数试验数据质量控制由于动导数试验复杂的运动机构和流场的非定常性, 试验的不确定度要高于静态试验, 目前国内通气模型动导试验数据精度一般在15%以内[28]。

试验数据主要不确定度源包括[30]:运动转换机构间隙、模型加工精度、流场不均匀度和扰动、模型运动姿态实时控制和数据采集系统的精度以及天平和运动转换机构的结构弹性等。其中, 运动转换机构间隙是最主要的不确定度来源, 会导致运动和气动力输出信号失真, 严重的失真可能使数据完全不可信。主要考虑从以下4个方面提高动导数试验数据质量:

(1) 尽可能消除运动机构间隙。试验装置尽量采用整体加工; 不能整体加工的, 各机构配合间隙应尽可能小, 同时对试验机构采用多点紧固。

(2) 尽可能消除或减小干扰信号。

(3) 天平和模型采取隔热措施, 减小动导数天平温度效应。

(4) 保证动导数天平校准精度, 按实际工况对动导数天平进行地面校准。

4.4 某通气模型动导数试验结果在CARDC的Φ1m高超声速风洞中开展了某类飞行器通气模型动导数试验, 模型缩比为1:7。首先开展常规测力试验, 考核模型内流道通流状态, 然后在确保模型进气道起动的状态下开展动导数试验。表 3为马赫数6条件下的动导数试验重复性精度, 在采用了前述提高动导数试验精度的技术措施后, 重复性精度基本小于10%。

| 序号 | 通道 | 迎角 | ||

| 0° | 4° | 8° | ||

| 1 | 俯仰 | 2.9% | 6.9% | 4.1% |

| 2 | 偏航 | 8.5% | 3.1% | 9.8% |

| 3 | 滚转 | 2.1% | 11.2% | 8.8% |

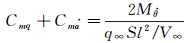

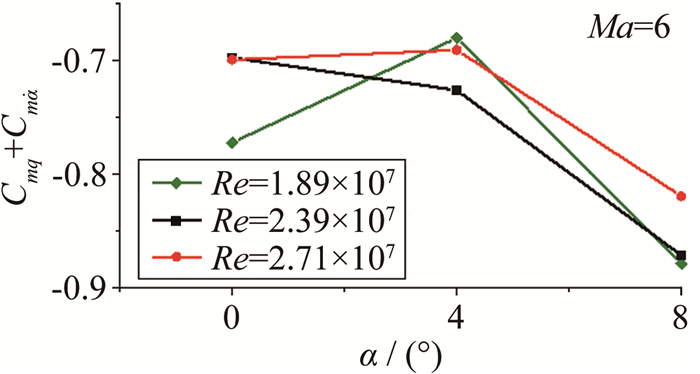

图 12、13为俯仰、偏航动导数对雷诺数和迎角的变化曲线。在试验条件下, 模型俯仰、偏航动导数均为负值, 说明其具有俯仰、偏航动稳定性。雷诺数变化对俯仰动导数试验结果影响较小, 在相同迎角、不同雷诺数下, 俯仰动导数差异小于10%, 与重复性试验差异大小基本一致; 偏航动导数绝对值随雷诺数增大而增大, 说明动稳定性增强。

|

| 图 12 通气模型俯仰动导数试验结果 Fig.12 Pitching dynamic derivative test results of a flow-through model |

|

| 图 13 通气模型偏航动导数试验结果 Fig.13 Yawing dynamic derivative test results of a flow-through model |

摩阻是高超声速飞行器气动力的重要组成部分, 尤其是湍流边界层可以使摩阻大幅度增加, 使流动的能量损失加剧、做功效率下降。研究表明, 摩阻最大时可占飞行器总阻力的50%, 直接影响飞行器的有效航程, 甚至影响超燃冲压发动机的推阻平衡, 严重制约飞行器性能[31]。因此, 需要发展高精度的表面摩阻测量风洞试验技术, 以有效地预估、降低表面摩阻影响。

目前, 风洞摩阻测量可分为间接法和直接法[32]两种。间接法通过合理假设间接推导摩阻, 易受各种干扰因素影响, 测量不确定度大; 直接法一般采用力平衡原理, 在待测壁面平齐安装浮动元件, 以感受摩阻并产生位移, 检测浮动元件位移即可直接获取摩阻。直接法是当前研究热点之一, 主要包括常规摩阻天平[32-33]测量和MEMS摩阻传感器[34]测量两种方法。

在高超声速条件下测量摩阻, 存在流场保持时间短、干扰因素多、试验环境恶劣等不利因素。无论直接法或间接法, 都难以实现精确测量, 主要原因是:(1)间接法易受干扰, 不确定度大, 仅可用于定性测量; (2)常规摩阻天平体积大, 浮动元件的惯性质量和刚度大, 测量时/空分辨率、灵敏度低; (3)在高超声速条件下, 现有MEMS摩阻传感器测量的稳定性、鲁棒性不满足要求。

近年来, CARDC超高速空气动力研究所发展了新型结构形式的MEMS摩阻传感器, 有效解决了测量精度和传感器工作稳定性问题, 为高超声速摩阻测量提供了一种可靠的技术手段。

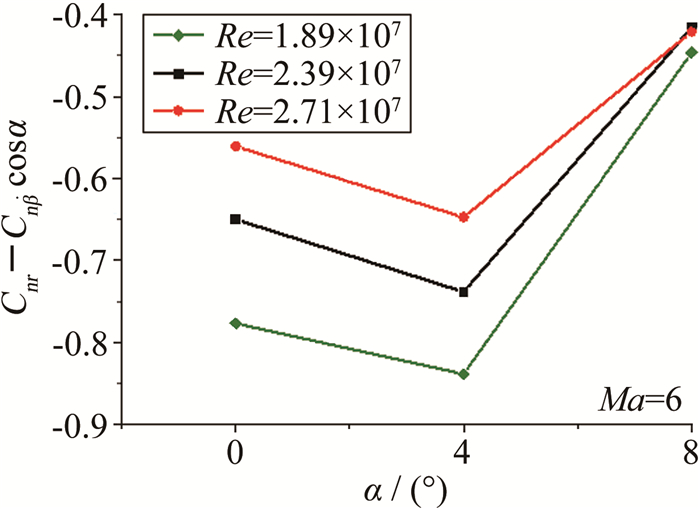

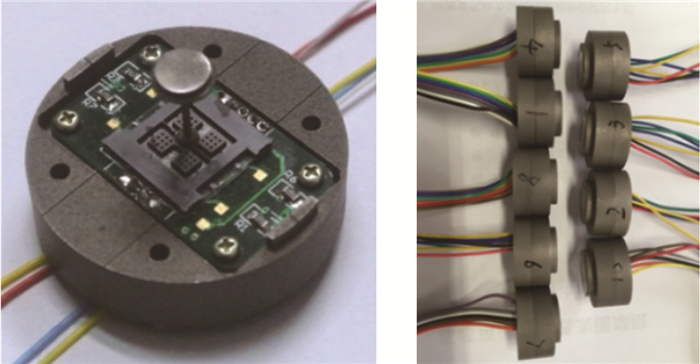

5.1 试验方法针对现有摩阻测量方法和试验技术的不足, 提出"浮动元件与待测壁面平齐、信号输出微结构与风洞流场隔离"的摩阻测量新方法和MEMS摩阻传感器表头方案。MEMS摩阻传感器总体结构如图 14所示, 包括表头、接口电路和封装管壳(管座和盖板)。表头包括浮动元件(测头和支杆)、硅微结构(框架、弹性梁和振动极板)和玻璃基板(固定极板)。其中, 测头上表面是测量面, 与待测壁面平齐(风洞流场内), 振动极板和固定极板构成信号输出微结构(风洞流场外)。传感器工作原理为:测头感测沿x方向的摩阻τw(与感测面积A成正比), 支杆将摩阻τw转化为摩阻力矩T, 使两端固支的弹性梁产生扭转变形, 与弹性梁刚性连接的振动极板产生绕y轴的扭转角θ, 敏感电容C1+、C1-、C2+和C2-均产生变化。通过差分计算敏感电容变化量ΔC, 可解算感测的摩阻τw。

|

| 图 14 MEMS摩阻传感器总体结构与工作原理 Fig.14 Structure and principle of the MEMS skin-friction sensor |

由于传感器表头采用了介观(Meso-Scopic)的立体结构, 不能采用常规体加工和表面层加工工艺方法; 综合考虑目前MEMS加工工艺水平, 提出了分解加工、微装配集成的工艺方法。传感器分解为表头、接口电路和封装管壳, 表头分解为硅微结构、玻璃基板和浮动元件(图 14), 分别加工后组装。封装管壳选用硬铝材料, 采用精密加工工艺制作。MEMS加工主要涉及硅微结构双面对准光刻与深反应离子刻蚀(DRIE)、玻璃基板金属薄膜沉积与电极制作、硅-玻璃微结构阳极键合与划片等关键工艺。

传感器输出电容信号为10-14~10-12F量级, 接口电路应具备微弱电容信号检测功能以及较高的电容检测精度、稳定性和抗干扰能力。选用电容数字转换器AD7747作为电容检测芯片[35], 对待测电容施加激励, 测量激励反馈值并积分获取数字电容信号。合理选型电气元件, 优化布局, 完成接口电路小型化集成设计, 采用PCB板工艺制作接口电路。

传感器表头与原理样机组装、封装主要涉及贴片、引线和封装等关键工艺。采用微装配集成的工艺方法实现表头组装和传感器贴片、封装。在解决上述工艺的基础上, 初步完成关键零部件加工和原理样机组装, 研制的传感器原理样机如图 15所示。

|

| 图 15 MEMS摩阻传感器样机实物照片 Fig.15 Photos of the MEMS skin-friction sensors |

采用单轴旋转加载平台、离心力等效方法进行静态校准。旋转加载平台产生离心力Fn, 作用于浮动元件, 形成与摩阻力矩方向一致的离心力矩Mn, 使浮动元件产生微小角位移θ, 进而使敏感电容产生变化ΔC。通过电容差分检测, 建立ΔC~Mn的传递函数; 在此基础上, 建立离心力矩与等效摩阻的转换关系, 实现传感器静态校准。以旋转加载平台对传感器样机进行校准, 获得τw与ΔC的线性拟合关系:τw=kc×ΔC。部分样机校准结果见表 4。

| 样机 | 量程 /Pa |

分辨率 /Pa |

系数kc /(Pa·pF-1) |

重复性精度 /% |

线性度 /% |

| 1# | 0~100 | 1 | 28.95 | 0.98 | 1.46 |

| 2# | 0~100 | 1 | 39.48 | 1.14 | 0.96 |

| 3# | 0~100 | 1 | 37.40 | 1.33 | 1.28 |

| 4# | 0~100 | 1 | 38.28 | 1.15 | 1.26 |

| 6# | 0~100 | 1 | 36.67 | 0.83 | 1.32 |

| 7# | 0~100 | 1 | 44.94 | 0.42 | 0.54 |

| 9# | 0~100 | 1 | 33.64 | 4.73 | 0.85 |

静校结果表明:MEMS摩阻传感器样机的测量范围为0~100Pa, 分辨率为1Pa; 大部分样机的重复性精度优于1.5%, 线性度优于2%。

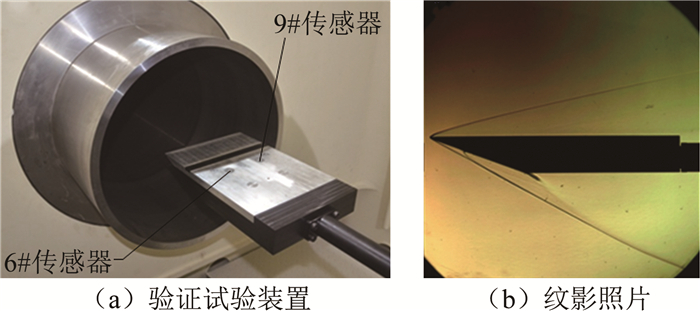

5.2.3 MEMS摩阻传感器验证试验在Ф0.5m高超声速风洞中, 采用平板模型开展MEMS摩阻传感器验证试验, 试验马赫数Ma∞=6, 模型迎角α=0°。验证考核内容包括:高超声速风洞试验环境是否会损坏传感器样机; 传感器信号输出特性与抗干扰(振动冲击、压力扰动等)能力; 测量重复性。试验装置和纹影照片如图 16所示。

|

| 图 16 验证试验装置和风洞试验纹影照片 Fig.16 Test device in wind tunnle and schlichren photo of test |

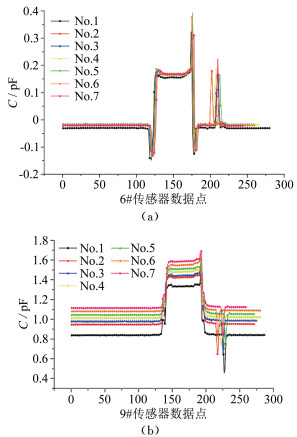

在1.0MPa总压条件下, 筛选出摩阻系数与层流解析值接近的6#、9#传感器样机开展验证试验; 在0.5MPa总压条件下, 开展层流状态的重复性试验。7次试验的输出曲线如图 17所示, 横轴为数据点编号(采样频率40Hz)。

|

| 图 17 重复性试验曲线 Fig.17 Output signals of repetitive tests |

分析可知:传感器样机测量响应迅速, 信号输出稳定、回零较好, 7次试验风洞动压值在8.18~8.27kPa区间; 6#传感器样机摩阻测量值在6.7~7.0Pa区间, 对应的摩阻系数在8.17×10-4~8.50×10-4区间, 与二维平板模型层流解析值7.25×10-4在同一数量级, 试验重复性精度为1.38%;9#传感器样机的摩阻测量值在15.5~16.7Pa区间, 对应的摩阻系数在1.87×10-3~2.02×10-3区间, 比层流解析值大, 可能是再次安装导致, 但试验重复性精度为2.34%;9#传感器样机的零点漂移相对6#传感器样机较大。此外, 在风洞运行过程中, 冲击、环境压力变化等因素对传感器测量的影响较小。

新型MEMS摩阻传感器研制、静校和风洞试验结果表明:传感器总体技术路线可行, 样机的静态校准重复性精度优于1%;在试验过程中, 传感器样机信号输出稳定、回零好、灵敏度高、重复性精度优于2%;传感器表头结构与封装形式适用于高超声速流场和风洞试验环境, 为高超声速摩阻测量提供了一种可靠的试验研究手段。

6 结束语为满足机体/推进吸气式飞行器高超声速风洞气动力试验需求, CARDC在高超声速风洞上发展了吸气式飞行器通气模型测力试验技术、尾喷流模拟测力试验技术、铰链力矩测量试验技术、通气模型动导数测量试验技术和表面摩阻测量试验技术, 并得到了良好应用, 可以为机体/推进吸气式飞行器研制和相关研究工作提供试验技术支撑。

下阶段, 将继续针对机体/推进吸气式飞行器研制对风洞试验数据的质量要求, 进一步发展新的测量手段和试验技术(如非接触测量技术等), 提高风洞试验数据精准度, 为飞行器气动力特性精确预测提供更为丰富和可靠的风洞试验手段。

| [1] |

Holland S D, Woods W C, Engeluand W C. Hyper-X research vehicle experimental aerodynamics test program overview[J]. Journal of Spacecraft and Rockets, 2001, 38(6): 828-835. DOI:10.2514/2.3772 |

| [2] |

Engeluand W C, Holland S D, Charles E C Jr. Aerodynamic datebase development for the Hyper-X airframe integrated scramjet propulsion experiments[R]. AIAA-2000-4006, 2000.

|

| [3] |

罗金玲, 李超, 徐锦. 高超声速飞行器机体/推进一体化设计的启示[J]. 航空学报, 2015, 36(1): 39-48. Luo J L, Li C, Xu J. Inspiration of hypersonic vehicle with airframe/propulsion integrated design[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(1): 39-48. |

| [4] |

吴颖川, 贺元元, 贺伟, 等. 吸气式高超声速飞行器机体推进一体化技术研究进展[J]. 航空学报, 2015, 36(1): 245-260. Wu Y C, He Y Y, He W, et al. Progress in airframe-propulsion integration technology of airbreathing hypersonic vehicle[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(1): 245-260. |

| [5] |

恽起麟. 实验空气动力学[M]. 北京: 国防工业出版社, 1991.

|

| [6] |

恽起麟. 风洞试验[M]. 北京: 国防工业出版社, 2002.

|

| [7] |

许晓斌. 常规高超声速风洞与试验技术[M]. 北京: 国防工业出版社, 2015.

|

| [8] |

赵忠良, 杨晓娟, 蒋卫民, 等. 高超声速飞行器通流模拟方法与风洞验证技术[J]. 航空学报, 2014, 35(11): 2932-2938. Zhao Z L, Yang X J, Jiang W M, et al. Through-flow simulation method and wind tunnel validation technique for hypersonic vehicle[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(11): 2932-2938. |

| [9] |

金亮, 柳军, 罗世彬, 等. 高超声速一体化飞行器冷流状态气动特性研究[J]. 实验流体力学, 2010, 24(1): 42-45. Jin L, Liu J, Luo S B, et al. Aerodynamic characterization of an integrated hypersonic vehicle[J]. Journal of Experiments in Fluid Mechanics, 2010, 24(1): 42-45. DOI:10.3969/j.issn.1672-9897.2010.01.008 |

| [10] |

吴军强, 徐明方, 张毅峰. 带多个进气道的导弹通气模型测力试验技术研究[J]. 流体力学实验与测量, 2000, 14(3): 52-56. Wu J Q, Xu M F, Zhang Y F. Force measurement test technique research of flow through model of the multi-inlet missile[J]. Experiments and Measurements in Fluid Mechanics, 2000, 14(3): 52-56. DOI:10.3969/j.issn.1672-9897.2000.03.010 |

| [11] |

张红英, 程克明, 伍贻兆. 高超声速飞行器内流道流态及其对全机气动力影响的实验研究[J]. 空气动力学学报, 2009, 27(2): 193-198. Zhang H Y, Cheng K M, Wu Y Z. Experimental study of flow characteristics and the influence for a hypersonic flight vehicle[J]. Acta Aerodynamica Sinica, 2009, 27(2): 193-198. DOI:10.3969/j.issn.0258-1825.2009.02.009 |

| [12] |

Stephen M R, Ethiraj V, Earl R K, et al. Hypersonic single expansion ramp nozzle simulation[J]. Journal of Spacecraft and Rockets, 1992, 29(6): 749-755. DOI:10.2514/3.25527 |

| [13] |

Hirschen C, Gülhan A, Beck W, et al. Experimental study of the interaction between internal and external flows of a scramjet nozzle using various diagnostic techniques[R]. AIAA-2007-5088, 2007.

|

| [14] |

Huebner L D, Witte D W, Andrews E H Jr. Exhaust simulation testing of a hypersonic air-breathing model at transonic speeds[R]. AIAA-2003-7001, 2003.

|

| [15] |

贺旭照, 秦思, 曾学军, 等. 模拟飞行条件下的吸气式高超声速飞行器后体尾喷流干扰问题实验方案研究[J]. 推进技术, 2014, 35(10): 1310-1316. He X Z, Qin S, Zeng X J, et al. Experiment scheme research on afterbody nozzle plume interference of air-breathing hyper-sonic vehicle fly condition[J]. Journal of Propulsion Technology, 2014, 35(10): 1310-1316. |

| [16] |

曾庆华, 黄琳, 夏智勋, 等. 发动机喷流对飞行器飞行姿态影响的研究[J]. 宇航学报, 2002, 23(4): 73-76. Zeng Q H, Huang L, Xia Z X, et al. The simulation of nozzle exhaust effects on aircraft's flight attitude[J]. Journal of Astronautics, 2002, 23(4): 73-76. DOI:10.3321/j.issn:1000-1328.2002.04.015 |

| [17] |

林敬周, 田正雨, 王志坚. 三维高超声速底部喷流干扰流场数值模拟与试验研究[J]. 实验流体力学, 2006, 20(4): 49-53. Lin J Z, Tian Z Y, Wang Z J. Numerical and experimental study of base jet interaction in hypersonic external flow[J]. Journal of Experiments in Fluid Mechanics, 2006, 20(4): 49-53. DOI:10.3969/j.issn.1672-9897.2006.04.009 |

| [18] |

孙振华, 吴催生, 徐东来. 导弹尾流对后弹体影响的CFD仿真分析[J]. 弹箭与制导学报, 2011, 31(3): 157-159, 168. Sun Z H, Wu C S, Xu D L. CFD study of the effect of rocket plume on thermal environment of aft-missile[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2011, 31(3): 157-159, 168. DOI:10.3969/j.issn.1673-9728.2011.03.046 |

| [19] |

司芳芳, 袁先旭, 李建强, 等. 推力转向喷流与高速主流干扰参数影响规律的数值模拟研究[J]. 空气动力学学报, 2012, 30(5): 583-591. Si F F, Yuan X X, Li J Q, et al. The study of parameters' infection between vectoring jet and high speed main flows interaction[J]. Acta Aerodynamica Sinica, 2012, 30(5): 583-591. |

| [20] |

许晓斌, 舒海峰, 谢飞, 等. 通气模型内流道阻力直接测量技术[J]. 推进技术, 2013, 34(3): 311-315. Xu X B, Shu H F, Xie F, et al. Technique investigation on flow-through model inner-flow drag straightway measured by strain-gauge balance[J]. Journal of Propulsion Technology, 2013, 34(3): 311-315. |

| [21] |

许晓斌, 舒海峰, 徐筠, 等. 升力体飞行器尾喷流模拟气动力试验方法研究[J]. 空气动力学学报, 2016, 34(1): 86-90. Xu X B, Shu H F, Xu Y, et al. Experimental investigation on lifting body aerodynamic force with simulated aft-body jet[J]. Acta Aerodynamica Sinica, 2016, 34(1): 86-90. |

| [22] |

李周复. 风洞特种试验技术[M]. 北京: 航空工业出版社, 2010.

|

| [23] |

熊琳, 刘展, 陈河梧. 铰链力矩天平技术及其在高超声速风洞的应用研究[J]. 实验流体力学, 2007, 21(3): 54-57. Xiong L, Liu Z, Chen H W. Hinge moment balance technique and application in hypersonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2007, 21(3): 54-57. DOI:10.3969/j.issn.1672-9897.2007.03.011 |

| [24] |

陈丽, 赵协和, 刘维亮, 等. 提高测量最大铰链力矩试验数据精准度的有效模拟技术研究[J]. 流体力学实验与测量, 2002, 16(3): 51-56. Chen L, Zhao X H, Liu W L, et al. Simulation technique for improving data precision and accuracy of maximum hinge moment test[J]. Experiments and Measurements in Fluid Mechanics, 2002, 16(3): 51-56. DOI:10.3969/j.issn.1672-9897.2002.03.009 |

| [25] |

刘绪, 赵云飞, 王东方, 等. 高超声速内外流一体化飞行器动态特性[J]. 弹道学报, 2013, 25(3): 38-43. Liu X, Zhao Y F, Wang D F, et al. Dynamic characteristics of hypersonic integrative vehicle with internal and external flow[J]. Journal of Ballistics, 2013, 25(3): 38-43. DOI:10.3969/j.issn.1004-499X.2013.03.008 |

| [26] |

唐志共. 高超声速气动力试验[M]. 北京: 国防工业出版社, 2004.

|

| [27] |

袁先旭, 陈琦, 谢昱飞, 等. 动导数数值预测中的相关问题[J]. 航空学报, 2016, 37(8): 2385-2394. Yuan X X, Chen Q, Xie Y F, et al. Problems in numerical prediction of dynamic stability derivatives[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(8): 2385-2394. |

| [28] |

郭雷涛. Ф1米高超声速风洞动导数试验技术研究[D].绵阳: 中国空气动力研究与发展中心, 2013. Guo L T. Investigation on dynamic derivative test technique in Ф1m hypersonic wind tunnel[D]. Mianyang: China Aero-dynamics Research and Development Center, 2013. |

| [29] |

陈建中, 赵忠良, 范长海, 等. 2m量级高速风洞强迫振动动导数试验技术研究[J]. 空气动力学学报, 2016, 34(5): 598-605. Chen J Z, Zhao Z L, Fan C H, et al. Forced-oscillation dynamic derivative test techniques in 2 meter scale high speed wind tunnels[J]. Acta Aerodynamica Sinica, 2016, 34(5): 598-605. |

| [30] |

潘金柱, 张杰, 才义, 等. 高速风洞动导数试验精准度提升研究[J]. 空气动力学学报, 2016, 34(5): 606-610. Pan J Z, Zhang J, Cai Y, et al. Investigation on the high-speed wind tunnel dynamic derivative test accuracy promotion[J]. Acta Aerodynamica Sinica, 2016, 34(5): 606-610. |

| [31] |

Silvester T B, Morgan R G. Skin-friction measurements and flow establishment within a long duct at super orbital speeds[J]. AIAA Journal, 2008, 46(2): 527-536. DOI:10.2514/1.32668 |

| [32] |

吕治国, 李国君, 赵荣娟, 等. 激波风洞高超声速摩阻直接测量技术研究[J]. 实验流体力学, 2013, 27(6): 81-85. Lyu Z G, Li G J, Zhao R J, et al. Direct measurement of skin friction at hypersonic shock tunnel[J]. Journal of Experiments in Fluid Mechanics, 2013, 27(6): 81-85. DOI:10.3969/j.issn.1672-9897.2013.06.015 |

| [33] |

马洪强, 高贺, 毕志献. 高超声速飞行器相关的摩擦阻力直接测量技术[J]. 实验流体力学, 2011, 25(4): 83-88. Ma H Q, Gao H, Bi Z X. Direct measurement of skin friction for hypersonic flight vehicle[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(4): 83-88. DOI:10.3969/j.issn.1672-9897.2011.04.016 |

| [34] |

Meloy J, Griffin J, Sells J, et al. Experimental verification of a MEMS based skin friction sensor for quantitative wall shear stress measurement[R]. AIAA-2011-3995, 2011.

|

| [35] |

刘凯.金属基多梁圆盘式敏感质量加速度计相关技术研究[D].上海: 上海交通大学, 2009. Liu K. Related techniques of micro-accelerometer based on metal and multi-beam disc mass[D]. Shanghai: Shanghai Jiaotong University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10248-1013003577.htm |