超高速飞行器的飞行速度越来越高,大气层内飞行时间越来越长,大面积防热层必然面对更严酷的热环境。为确保生存能力,必须防止防热层被烧穿。为满足有效载荷要求,防热层又不能设计得过于保守。这使得超高速飞行器的防热设计(包括材料选择、材料匹配、热应力分析和整体结构设计等)变得更为困难。

由于材料烧蚀理论复杂、烧蚀模拟难度大,飞行试验十分昂贵,要解决这些问题,防热材料的地面烧蚀试验是重要的研究手段。由于电弧加热器能提供高焓高速气流,并对真实防热材料进行烧蚀,所提供的烧蚀环境更接近再入飞行条件,从而较高超声速风洞和燃气流装置的试验结果更有意义。在电弧射流中,采用先进的试验技术对局部区的防热材料和结构进行烧蚀研究,有着其独到的、其他试验设备不能代替的重要作用。

飞行器外部材料烧蚀会引起流场变化,流场变化又引起烧蚀参数分布的变化,再引起防热体局部烧蚀速度和内部温度分布的变化。这些变化引起了许多研究人员的关注。董维中等[1]通过数值求解三维化学非平衡N-S方程,研究了碳-碳烧蚀对再入体头部区域的温度和热流分布的影响。张威等[2]研究了定常烧蚀条件下的碳-酚醛球锥体烧蚀热解对流场特性的影响特点。邵纯等[3]采用数值模拟方法,研究了三维球头防热体烧蚀带来的效应,获得结构内部的温度场分布和烧蚀流场参数。

电弧加热烧蚀作为一种重要的地面烧蚀研究手段,试验目标的实现与对试验流场的了解和设计密不可分。烧蚀试验过程中,模型外形变化或者其他因素导致流场改变会直接影响烧蚀参数,也引起了众多研究者的关注。NASA阿姆斯研究中心的Chen等[4-5]采用数值方法研究了防热材料端头模型烧蚀外形变化对烧蚀参数的影响。阿姆斯研究中心的Gken等[6]对60MW电弧干扰加热设备驻点烧蚀试验流场进行了计算分析,研究了模型烧蚀外形变化对流场和烧蚀参数的影响,并与烧蚀试验结果进行了对比。王臣等[7]对电弧加热器的流场进行数值模拟研究,研究了电弧射流及驻点区的流动特点。张友华[8]等研究了电弧超声速湍流导管烧蚀流场的稳定性,结果表明,材料烧蚀导致导管的截面积加大,会引起导管内烧蚀过程中的压力和静焓下降。罗跃等[9]计算分析了改变模型的气流迎角对电弧加热器超声速湍流平板烧蚀试验模型表面参数的影响规律。

对于电弧烧蚀试验条件下的烧蚀外形,通过模拟计算很难准确获得,主要靠试验得到。本文根据平板模型的烧蚀外形变化,对试验中的电弧加热试验流场进行模拟分析,期望得到湍流平板烧蚀试验过程中的流场变化规律特点,并研究与平板试验件表面烧蚀速率相关的气动力、热参数的分布在烧蚀过程中的变化规律,以期为分析试验获得的材料烧蚀特性结果提供帮助。

1 电弧超声速湍流平板烧蚀试验原理高速飞行器在再入大气层时,热防护材料的烧蚀是气流通过热交换、压力、剪切力和化学反应等对飞行器表面材料进行综合作用的结果,地面的烧蚀试验需再现这样的热环境。

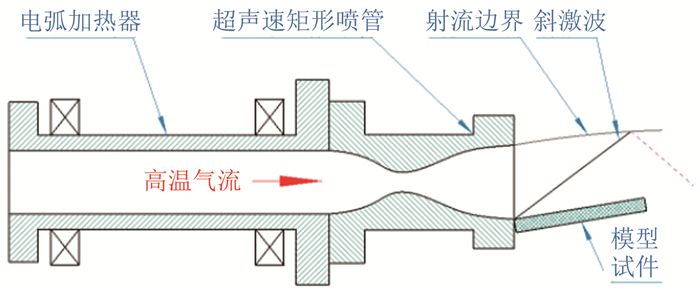

大面积防热层的烧蚀通常采用电弧加热器超声速湍流平板烧蚀试验技术(见图 1)。其原理[10-13]是:由电弧加热器产生的高温气流,经转接过渡段时形成层流边界层并在喷管喉道附近转捩为湍流边界层。在超声速矩形喷管型面壁出口处,与气流有一定迎角地放置平板模型,两者密接齐平无缝隙。模型上的边界层是喷管型面壁上边界层的自然延续,因此平板模型上得到充分发展的湍流边界层流动,而平板模型前缘斜激波造成的逆压梯度,提高了模型表面参数模拟范围。

|

| 图 1 电弧湍流平板试验原理 Fig.1 Test schematic diagram of turbulence plate |

试验过程中,通常采用平板模型初始外形测试模型表面气动力热参数。随着烧蚀的进行,平板模型表面发生了变化,烧蚀时间越长,或者烧蚀的条件异常恶劣(比如压力特别高或者热流密度非常高),模型表面形状变化就越明显。外形发生变化后,流场会随之发生变化,从而导致模型表面局部烧蚀速度发生变化。在表面最大烧蚀量小于5mm情况下,可以忽略这种变化,如果产生的最大烧蚀量大于5mm(比如因烧蚀时间长或者材料抗烧蚀性能不好等情况所致),就有必要考虑流场变化对材料烧蚀速率的影响。通过考虑这些因素的变化,有利于对飞行器进行更精确的防热设计。

2 计算方法本文采用商业软件FLUENT对电弧加热器湍流平板烧蚀试验的不同烧蚀外形下的流场进行模拟和分析。

2.1 控制方程与离散方法计算采用的控制方程为一般直角坐标系中无量纲可压缩二维N-S方程,湍流模型使用两方程RNG k-ε湍流模型。RNG理论提供了一个考虑低雷诺数流动粘性的解析公式,比标准k-ε模型在强流线弯曲、旋涡和旋转等方面有更好的表现,更适用于强逆压梯度的边界层流动、流动分离和二次流。

基于有限体积法(控制容积法),采用二阶迎风格式对控制方程进行空间离散求解。

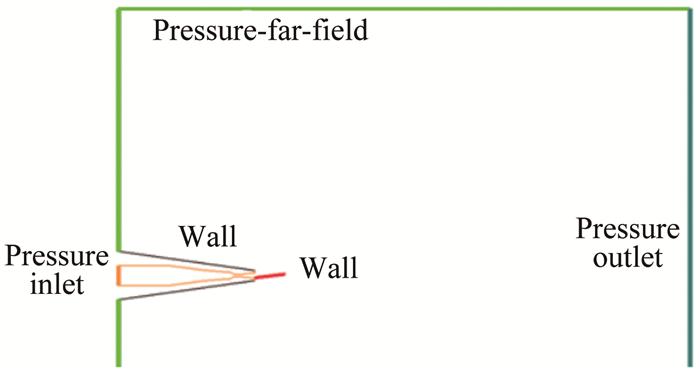

2.2 物理模型及边界条件根据电弧加热器超声速湍流平板试验原理建立计算域,如图 2所示。喷管内流区和射流外流区组成整个流体计算域,喷管为名义马赫数2.3的超声速矩形型面喷管,平板模型长度为0.2m。电弧加热器产生的高温高压气流经喷管内部型面加速后,高速喷射到大气环境中。在喷管出口安装平板模型,平板模型上缘与喷口的下壁面贴平,高温高速气流对其表面产生剧烈的加热作用。为了减小喷管出口射流对边界的影响,将与喷管出口临近的边界左移20倍特征长度的距离,并设置为压力远场条件,上下空间远场边界距离射流区60倍特征长度。喷管入口采用压力入口条件,出口采用压力出口条件,模型表面采用固定无滑移等温壁条件[9]。计算输入条件为:总温6000K,总压2MPa,模型与气流夹角固定为13°。

|

| 图 2 计算域及边界条件 Fig.2 Computational domain and boundary conditions |

整个计算域采用四边形结构网格,网格物面正交并向物面和变化梯度较大的区域按指数规律加密。由于涉及模型表面附面层加热,近壁面的网格划分除了确保足够的网格数量和密度之外,根据采用的非平衡壁面处理方法,将壁面第一层无量纲网格距离控制在30~100之间。

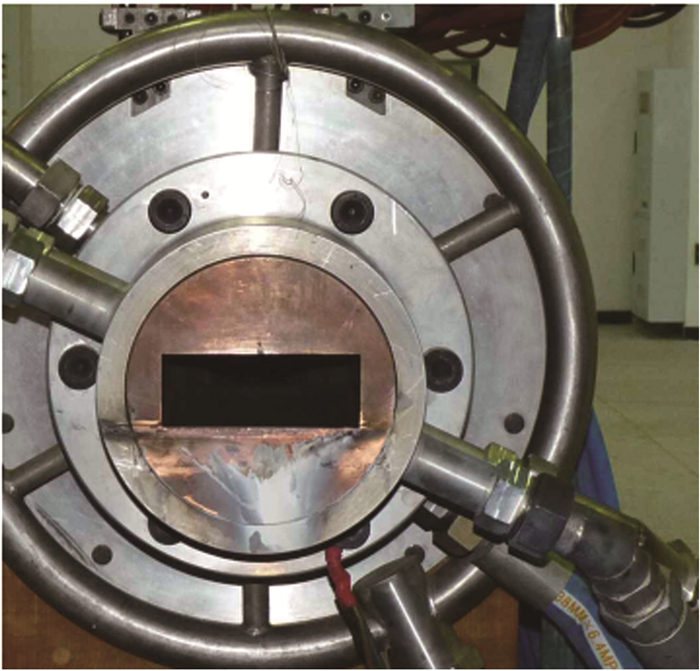

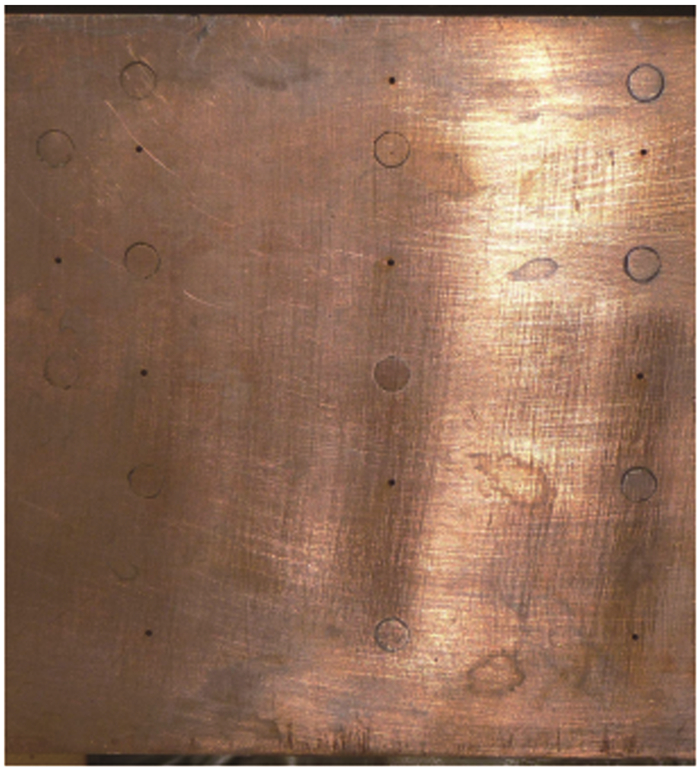

3 测试试验为验证计算方法,进行了初始外形下的湍流平板流场校测试验。试验在中国空气动力研究与发展中心(CARDC)的电弧加热设备上进行。图 3所示为安装在电弧加热器上的矩形喷管。试验方法及装置布置如图 1及前文所述。利用平板校测模型(见图 4)测量表面热流、压力分布。表面压力是在需要的位置,在法向方向开Φ1mm的测压孔,并连接至微型压力传感器进行测量[14-15]。

|

| 图 3 矩形喷管 Fig.3 Photo of rectangular nozzle |

|

| 图 4 校测模型 Fig.4 Calibration model |

测量热流密度的量热塞传感器与测试模型表面平齐,采取措施隔离量热塞与测试模型之间的传热。量热塞感受流场热流的瞬间是一个很短暂的过程,可以忽略量热塞侧向的传热,认为表面热流只向其法向方向进行一维热传导。根据一维热传导理论,表面热流密度可以近似为:

(1)

(1)

式中,qw为表面热流密度,W/m2; ρ为量热块的密度,kg/m3; cp为量热块的比热,J/(kg·℃); δ为量热块的厚度,m;T为量热块背面温度,℃;t为温升经历的时间,s。

经标定,热流传感器的不确定度为5.8%,可以满足测量要求。电弧加热器点火前,校测模型处于流场外部,待电弧加热器运行稳定后,模型送进机构快速将校测模型送入到流场指定位置并开始测量,校测模型在高温流场中停留时间小于1s,获得数据后再由送进机构快速移出流场,测试结束。

4 流场模拟与试验结果对比分析 4.1 初始状态模拟结果与实测值对比验证试验选用了某典型试验状态进行测试并与数值模拟结果进行比较。图 5、6显示了该状态下平板校测模型表面的压力和热流测试数据以及计算结果,这是平板模型初始状态下的情况。得到的平板表面压力和热流分布值采用了最大值进行归一化处理。从图 5和6中可以看出,计算值与实测值分布趋势吻合很好。最受关注的表面热流密度值的具体值偏差也在20%以内。说明采用该计算方法可以较好地模拟平板模型表面的流动情况。

|

| 图 5 平板表面的压力分布 Fig.5 Pressure distribution |

|

| 图 6 平板表面的热流分布 Fig.6 Heat-fluxes distribution |

平板模型经过一段时间烧蚀后,表面会后退(见图 7),某试验件由初始外形变成了标记为A的外形;继续烧蚀一段时间,该试验件的表面外形又变为了标记为B的外形。从图 7中可以看出:A和B的外形轮廓很相似,但并不是均匀地往下推进;A外形变化到B外形的烧蚀量分布是前后小、中间大。

|

| 图 7 平板模型的烧蚀轮廓 Fig.7 The ablation profile of the model |

为分析模型前后烧蚀量存在差异的原因,分别把A外形和B外形替代模型初始外形放到计算模型中进行计算。除了模型外形有改变之外,其他参数都保持不变。得到了初始外形、A外形和B外形情况下的流场静压云图,如图 8所示。

|

| 图 8 流场静压云图 Fig.8 Static pressure of flow field |

从图 8(a)可以看出,由于模型与气流存在初始迎角,斜激波在平板前缘处产生。从图 8(b)和(c)可以看出,由于模型外形的变化,流场的波系出现了明显的后移。A外形和B外形产生的斜激波出现在靠后的位置,并且波系的形状发生了变化。从图 8的三张图可看出,流场中的高压力区依次往模型后部推移,A外形和B外形的流场高压区还分为了两个区。

图 9为烧蚀试验过程中的照片。图 9(a)为烧蚀刚开始时的照片,可以看作模型初始外形下的流场,对应于计算结果的图 8(a);图 9(b)为烧蚀过程中某时刻的照片,对应A外形,即计算结果的图 8(b);图 9(c)为烧蚀试验结束前的照片,对应B外形,即计算结果的图 8(c)。这三张照片对比也可以看出流场的明显变化,图 9(b)和(c)中斜激波出现在靠后的位置,并且波系的形状与图 9(a)相比发生了明显变化,其和计算模拟流场的图 8中的波系位置和形状是一致的,说明计算模拟的结果能够准确地反映实际情况。

|

| 图 9 流场照片对比 Fig.9 Flow field photos |

图 10和11分别为3种外形下模拟得到的模型表面压力和表面热流分布。红、绿、蓝线分别为初始外形、A外形和B外形的结果曲线。初始外形的结果,高热流和高压力区域在前0.08m以内;烧蚀发生一段时间后,外形变为A外形,模型的前部区域内压力和热流值都降低了。A外形的高参数区域在距前缘0.03~0.12m范围内,最高热流出现在距前缘0.055m处;而A外形的最大烧蚀量在距前缘0.04m处,该处在高热流区内,但并不是热流最高处。B外形的高参数区域在0.05~0.14m区间,最高热流出现在距前缘0.085m处;而B外形的最大烧蚀量在距前缘0.06m处,该处在高热流区内,也不是最高热流处。

|

| 图 10 三种外形的模型中心压力分布 Fig.10 Center pressure distributions of three models |

|

| 图 11 三种外形的模型中心热流分布 Fig.11 Center heat flow distributions of three models |

烧蚀后,模型表面高参数区分布呈现为驼峰型。A外形在驼峰中的低热流比高热流低了约7%,B外形在驼峰中的低热流比高热流低了约15%。A外形和B外形表面热流的最高值比初始外形表面热流最高值增大了约15%。

从图 7中的烧蚀外形也可以看出,B外形烧蚀量最大值的位置比A外形的烧蚀量最大值的位置往后推移了约0.02m,这说明烧蚀过程中,局部烧蚀速度是变化的。最大热流值出现在烧蚀量最大值位置的后方,也就是B外形出现最大热流值的位置比A外形最大热流值的位置要靠后,而初始外形的最大热流值在模型的前缘。如果烧蚀量最大的位置处于初始外形的高热量区内,在烧蚀过程中该区域始终遭受了较高热流(不一定始终是最高热流),用该位置的烧蚀量计算烧蚀速率是可行的。

在烧蚀过程中,模型表面的最高热流值也会增大,根据前面的计算结果,烧蚀过程中模型表面冷壁热流最大约增加15%。最大热流值增大的主要原因是烧蚀后的表面呈现前低后高的分布,类似增大了模型表面气流迎角的情况[9]。迎角越大,平板模型对超声速气流的压缩越大,模型表面压力会更高,相应位置的热流密度也会增加。

5 结论简要概括本文工作,可得到以下几点结论:

(1) 通过不同模型外形下的流场数值模拟,较准确地反映了流动的实际情况,可为试验结果分析提供帮助。

(2) 在电弧超声速湍流平板烧蚀时,平板材料烧蚀量最大的位置是从前往后移动的。如果烧蚀量最大的位置处于初始外形的高热量区,在烧蚀过程中该区域始终遭受较高热流,可以使用该位置的烧蚀量计算烧蚀速率。

(3) 随着烧蚀的进行,不考虑表面粗糙度增加的因素,模型表面的最大冷壁热流会增大,因为模型表面相对于气流的迎角变大了。

| [1] |

董维中, 高铁锁, 张巧芸. 高超声速三维碳-碳烧蚀流场的数值研究[J]. 空气动力学学报, 2001, 19(4): 388-394. Dong W Z, Gao T S, Zhang Q Y. Numerical simulation of 3-D graphite ablation flowfields over a hypersonic reentry blunt body[J]. Acta Aerodynamica Sinica, 2001, 19(4): 388-394. DOI:10.3969/j.issn.0258-1825.2001.04.004 |

| [2] |

张威, 曾明, 肖凌飞, 等. 碳-酚醛材料烧蚀热解对再入流场特性影响的数值计算[J]. 国防科技大学学报, 2014, 36(4): 41-48. Zhang W, Zeng M, Xiao L F, et al. Numerical study for the effects of ablation and pyrolysis on the hypersonic reentry flow[J]. Journal of National University of Defense Technology, 2014, 36(4): 41-48. |

| [3] |

邵纯, 王璐, 陈伟芳. 碳基材料烧蚀下的热化学非平衡流场数值模拟研究[J]. 工程力学, 2016, 33(2): 249-256. Shao C, Wang L, Chen W F. Numerical simulation for thermochemical nonequilibrium flow under carbon based material ablation conditions[J]. Engineering Mechanics, 2016, 33(2): 249-256. |

| [4] |

Chen Y, Milos F, Dan R, et al. Graphite ablation and thermal response simulation under arc-jet flow conditions[R]. AIAA-2003-4042, 2003.

|

| [5] |

Chen Y, Milos F, Gökçen T. Loosely coupled simulation for two-dimensional ablation and shape change[R]. AIAA-2008-3802, 2008.

|

| [6] |

Gökcen T, Chen Y K, Skokova K A, et al. Computational analysis of arc-jet stagnation tests including ablation and shape change[R]. AIAA-2009-3596, 2009.

|

| [7] |

王臣, 梁军, 杜善义. 电弧加热器流场数值模拟研究[J]. 材料科学与工艺, 2007, 15(4): 579-581. Wang C, Liang J, Du S Y. Studies of computational fluid dynamics in the flow field of the AC arc heater[J]. Materials Science and Technology, 2007, 15(4): 579-581. DOI:10.3969/j.issn.1005-0299.2007.04.036 |

| [8] |

张友华, 陈连忠. 超声速湍流导管烧蚀流场稳定性研究[J]. 宇航材料工艺, 2010, 40(4): 64-67. Zhang Y H, Chen L Z. Stability of ablative flow field of supersonic turbulent duct[J]. Aerospace Materials and Technology, 2010, 40(4): 64-67. DOI:10.3969/j.issn.1007-2330.2010.04.017 |

| [9] |

罗跃, 周玮, 杨鸿, 等. 电弧加热器湍流平板试验流场计算分析[J]. 实验流体力学, 2017, 31(2): 86-92. Luo Y, Zhou W, Yang H, et al. CFD analysis of the arc heater turbulent flow field of flat plate testing[J]. Journal of Experiments in Fluid Mechanics, 2017, 31(2): 86-92. |

| [10] |

韩寅达. 超声速湍流流动中平板-楔模型分离、传热和烧蚀试验研究[J]. 空气动力学学报, 1988, 6(4): 463-471. Han Y D. Experimental research of flow separation, heat transfer and ablation on flat plate-wedges in supersonic, turbulent flow[J]. Acta Aerodynamica Sinica, 1988, 6(4): 463-471. |

| [11] |

Comfort E H. Ablation measurement in turbulent flow[R]. AIAA-1970-226, 1970.

|

| [12] |

Han Y D. Experimental research on the effect of separation flow on ablation in supersonic turbulent flow[R]. AIAA-1985-0975, 1985.

|

| [13] |

Han Y D. Experimental research on separation, heat transfer and ablation of the model of flat plate in supersonic turbulent flow[R]. AIAA-1986-1237, 1986.

|

| [14] |

杨鸿.超声速湍流平板烧蚀试验技术研究[D].长沙: 国防科技大学, 2005. Yang H. The research of supersonic turbulence flat ablation test technology[D]. Changsha: The National University of Defense Technology, 2005. http://cdmd.cnki.com.cn/Article/CDMD-90002-2005144131.htm |

| [15] |

杨鸿, 陈伟芳, 柳森. 电弧湍流平板烧蚀矩形喷管研制及应用[J]. 实验流体力学, 2006, 20(1): 27-30. Yang H, Chen W F, Liu S. The development and application on rectangular nozzle of arc turbulent flat plate ablation test[J]. Journal of Experiments in Fluid Mechanics, 2006, 20(1): 27-30. DOI:10.3969/j.issn.1672-9897.2006.01.007 |