目前,先进航空发动机的涡轮前燃气温度已高达2000K以上[1-2],远远超过耐高温金属材料的可承受温度。为确保发动机安全运行,必须采用有效的冷却措施对热端部件加以保护,使其免受高温腐蚀或损伤[3]。

在航空发动机热端部件冷却结构设计中,气膜冷却得到了广泛应用,如燃烧室、涡轮静叶、涡轮动叶、涡轮端壁和加力燃烧室等处[4]。在涡轮部件上主要采用离散孔气膜冷却的方式,其工作原理是高压冷却气通过离散孔汇入主流燃气,冷却气在主流燃气的压力和摩擦力作用下向下游弯曲,在高温壁面形成一层冷气膜,以保护射流区域和下游区域的表面免受高温直接热侵蚀。由于气膜冷却需要消耗大量的高压空气,对整机性能带来了一些负面影响。因此,进一步提高气膜冷却效率、减少冷却气消耗量是传热冷却研究人员不懈追求的目标之一。

为了进一步提高气膜冷却效率,国内外学者开展了大量的研究工作。Goldstein[5]、Okita[6]、Kusterer[7]和Heidmann等[8]的研究表明,气膜冷却出口孔型的优化设计是提高气膜冷却效率的有效途径之一。

通过对不同孔型的气膜冷却机理进行分析,提出一种渐扩后倾肩臂孔的气膜冷却孔型,并采用压力敏感漆(PSP)实验技术,对该孔型在不同吹风比和密度比条件下的气膜冷却性能,以及同等条件下的圆孔、肩臂孔性能进行实验研究。

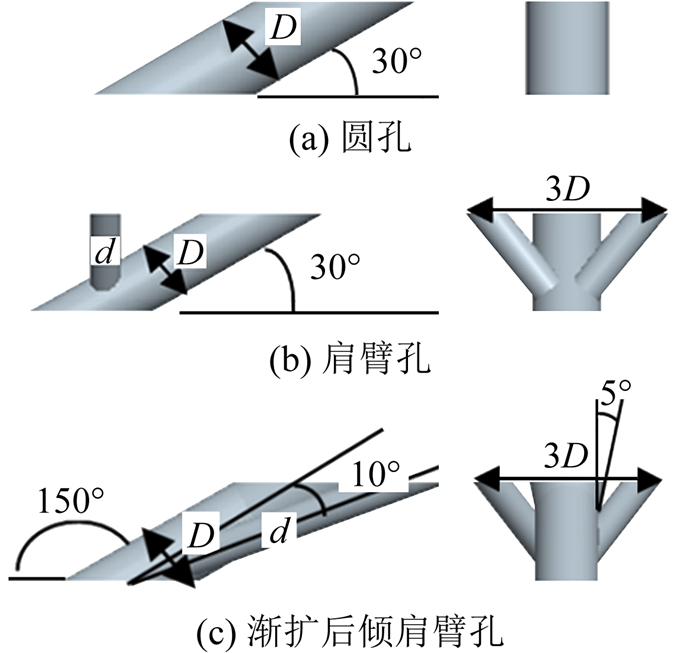

1 孔型结构简介本文所研究的孔型包括:圆孔、肩臂孔和渐扩后倾肩臂孔,孔型结构如图 1所示。肩臂孔是美国NASA的Heidmann等[8]提出的一种反肾形涡孔型,由一个主孔(大圆孔)和两个侧孔(小圆孔)组成,主孔直径是侧孔直径的2倍。通过前期数值计算分析发现:由于侧孔与主流流线方向夹角较大,当吹风比增大时,侧孔冷却气易脱离壁面。因此,将侧孔的中心平面向后倾,与主孔中心平面成10°夹角,且将主孔变更为扩张角5°的渐扩孔,构成渐扩后倾肩臂孔孔型。为了保证3种孔型的几何流通面积一致,圆孔的入射角为30°,肩臂孔和渐扩后倾肩臂孔的主孔入射角也为30°,三种孔型的入口直径D均为3mm。肩臂孔和渐扩后倾肩臂孔的小孔直径d为1.5mm。

|

| 图 1 不同气膜孔通道结构几何示意图 Fig.1 Geometric sketch of the channel structure for different gas film holes |

本文使用PSP技术测量得到气膜冷却效率实验数据。PSP技术因其精度较高、稳定性和可重复性好等优点, 在国外气膜冷却研究中被广泛应用[9-11]。该技术主要是运用PSP的氧猝熄特性:当PSP被特定波长的入射光(本文使用480nm波长的LED光源)激发后,PSP分子由基态迁跃到激发态能级,而后激发态分子辐射荧光释放多余能量回到基态,发出红光(波长620~760nm);在激发过程中,如果激发态分子受到氧分子碰撞,则会将能量传递给氧分子,不发出光线。因此,激发光强度与实验环境的氧气分压成反比。

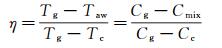

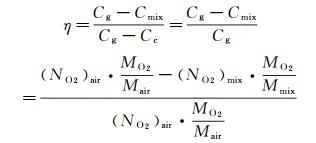

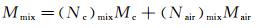

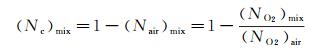

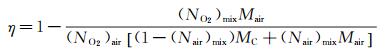

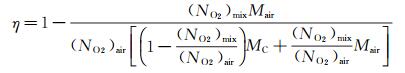

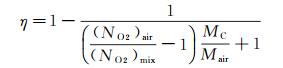

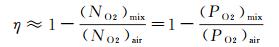

依据传热传质类比原理,可以运用相似的传质过程来模拟气膜冷却传热过程。经实验验证,基于传热传质类比方法所得到的气膜冷却效率值与基于温度测量的方法所得结果非常接近[12]。采用PSP技术时,相似的传质过程要求冷却射流气体为高纯度不含氧分子的气体,且主流和冷却气的温度要近似相等。在传热传质类比的情况下,气膜冷却效率η的计算公式可表示为[13-15]:

(1)

(1)

式中,Tg、Tc、Taw分别是主流的温度、冷却射流温度、壁面绝热温度;Cg、Cmix、Cc分别是主流、壁面附近以及射流中的氧气质量分数。

实验中,冷却射流采用高纯度氮气或二氧化碳,冷却射流中的氧气质量浓度约等于0。由此可得:

(2)

(2)

(3)

(3)

用C表示质量浓度,N表示体积浓度,M表示物质相对分子量;下标air表示空气,mix表示当地的混合气体,c表示冷却气体,则:

(4)

(4)

其中:

(5)

(5)

将式(4)代入式(3)中,可得:

(6)

(6)

将式(5)代入式(6)中,可得:

(7)

(7)

即:

(8)

(8)

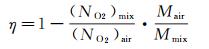

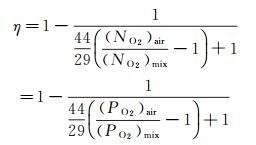

当采用氮气射流时,Mc=MN2=28, Mair=29,密度比DR=0.97,可以得到用氮气进行实验时的测量原理公式为:

(9)

(9)

式中,P表示分压。当采用二氧化碳射流时,Mc=MCO2=44, Mair=29,密度比DR=1.52,可以得到用二氧化碳进行实验时的测量原理公式为:

(10)

(10)

由式(9)和式(10)可知,为了计算得到绝热气膜冷却效率值,在PSP实验过程中需要得到无氧气工质射流和空气射流两种情形下的氧分压。

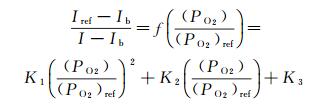

2.2 实验过程及PSP标定在实验过程中,用高灵敏度CCD相机采集激发光强度。由于其他波段的光谱可能干扰实验结果,所以在CCD相机镜头前加装滤光片,只让红光通过。实验过程中需要4幅影像:第1幅采集无激发光、无流动的黑色影像,所得光强用Ib表示;第2幅采集有激发光、无流动的参考影像,表征在环境大气中的激发光强,光强用Iref表示;第3幅为有主流、有激发光、空气喷射的影像;第4幅为有主流、有激发光、有氮气或二氧化碳喷射的影像。这些图像被保存为包含各点光强值的16位灰度图片文件。第1幅用来去除环境中其他光源的影响,第2幅作为参照,与第3幅和第4幅图像形成比值,再由标定实验得到的光强参比值与压力参比值的关系曲线,即可获得气膜冷却效率。

(11)

(11)

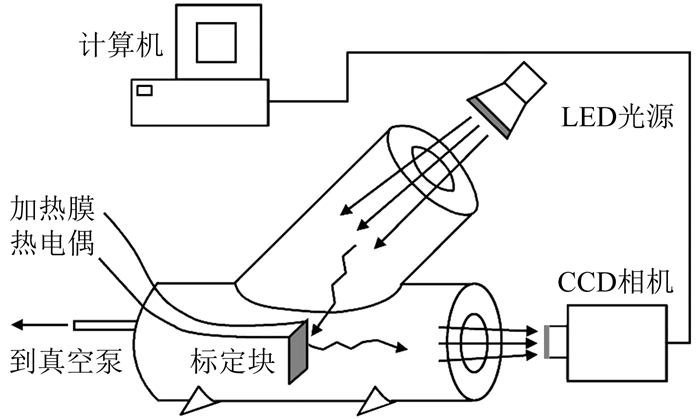

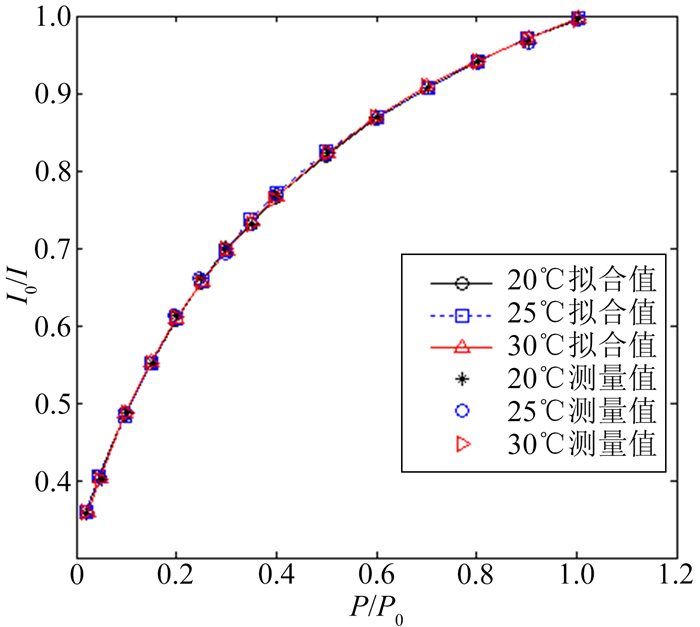

标定过程在标定系统的密闭腔室内进行,如图 2所示。标定板为一个50mm×50mm的铜块,正面喷涂PSP,背面以加热膜加热到所需标定温度。标定过程中,通过调节腔室内真空度和标定板温度,得到不同温度下的压力-光强的校准曲线,如图 3所示。图中横坐标P/P0是指腔室内压力与1个大气压的比值,纵坐标I0/I是指在1个大气压下的光强值与腔室压力下拍摄得到的光强的比值。由图 3可知,在本文的标定温度范围内,PSP对温度的敏感度较低,保持了较好的稳定性。

|

| 图 2 PSP标定系统 Fig.2 Calibration system of PSP |

|

| 图 3 PSP标定曲线 Fig.3 Calibration curve of PSP |

实验研究的吹风比Br包括0.5、1.0、1.5和2等四种工况,密度比DR包括1.0和1.5两种工况。吹风比Br的定义为[16-18]:

(12)

(12)

式中,ρ∞, u∞分别表示主流的密度和速度;ρc, uc分别表示射流的密度和速度。

在进行各方案冷却性能对比时,还用到了展向平均绝热气膜冷却效率作为评定气膜冷却效果的主要参数,假设展向(垂直于主流流线方向)为y方向,其宽度为s,展向平均绝热气膜冷却效率定义为[19-25]:

(13)

(13)

本文展向宽度s取值为冷却气入口孔径的3倍。

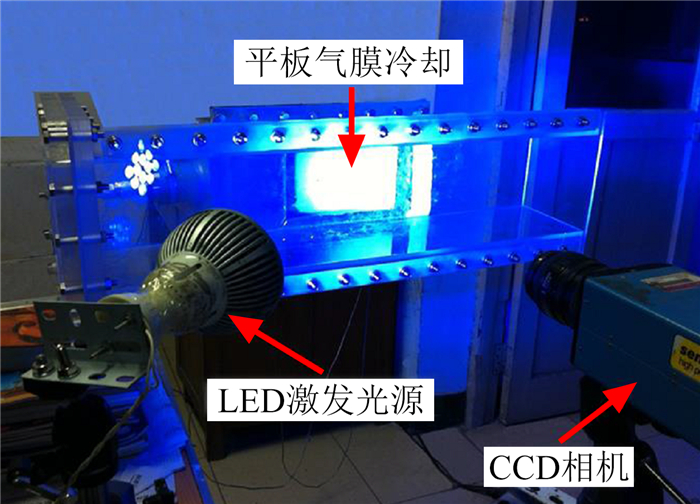

3 实验台简介及实验方法验证 3.1 实验台简介渐扩后倾肩臂孔、肩臂孔和圆孔的气膜冷却特性实验在清华大学的平板气膜冷却实验台上进行,实验台如图 4所示。主流气体由一台11kW的风机提供,然后经整流段、收缩段和湍流发生段进入实验段。主流中采用热线风速仪和热电偶测量主流速度、湍流度和静温。主流的速度、湍流度和静温分别为30m/s,5%,290K。

|

| 图 4 平板气膜冷却实验台照片 Fig.4 Test rig of flat film cooling |

冷却射流由空气、氮气和二氧化碳等高压气瓶作为气源,可互相切换。根据相应实验工况,由气体质量流量控制器控制流量。另外,为了消除温度对压力敏感漆测试结果的影响,由加热器控制射流温度,使它与主流间的温差控制在0.5K之内。

为了便于进行光学测量,实验段由有机玻璃制成,主流通道的截面尺寸160mm×160mm,射流空腔尺寸100mm×100mm。如图 5所示,平板实验件夹在主流通道和射流空腔之间,以玻璃胶实现密封粘接。在平板实验件上喷涂压力敏感漆,是实验中的数据采集区域。

|

| 图 5 安装好的平板实验件照片 Fig.5 Specimens of flat film cooling |

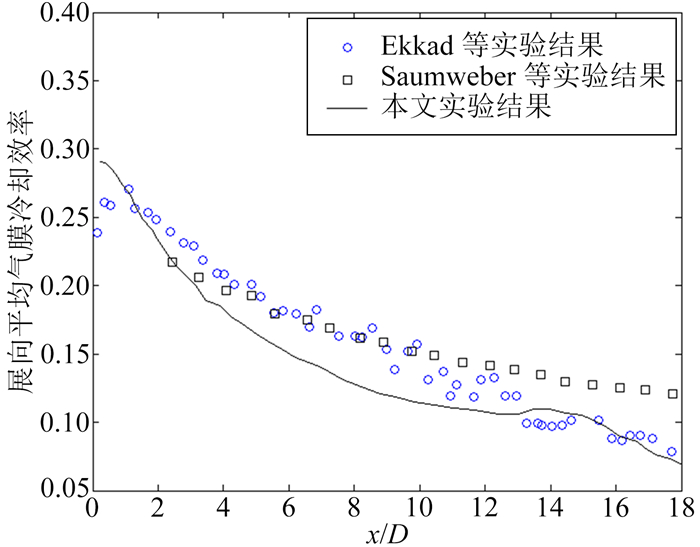

为检验本文实验系统的有效性,在开展研究之前,采用单排圆孔、Br=0.5工况、展向宽度为4倍孔径的实验结果,与实验工况相近的文献[16-17]的研究结果进行对比,图 6为对比结果。从图中可以看出:本文实验与文献实验结果趋势吻合度较好。实验数据的细微偏差主要是由于本文的实验工况与文献[16-17]不完全一致导致的,如文献[16]的密度比为1.46、长径比为4.6、入射角为35°,文献[17]的密度比为1.7、长径比为3.3、入射角为30°,而本文的密度比为1.52、长径比为4、入射角为30°。对比结果说明本文实验测量系统和方法有效可行。

|

| 图 6 与经典实验结果对比 Fig.6 Comparison with classical experimental results |

圆孔是目前国内外研究比较成熟的气膜冷却孔型,也是最早应用于现代燃气轮机气膜冷却实际设计中的经典孔型。另外,渐扩后倾肩臂孔是在肩臂孔基础上的改进孔型,因此,以圆孔、肩臂孔这两种孔型作为参照,分析比较渐扩后倾肩臂孔的气膜冷却效果。

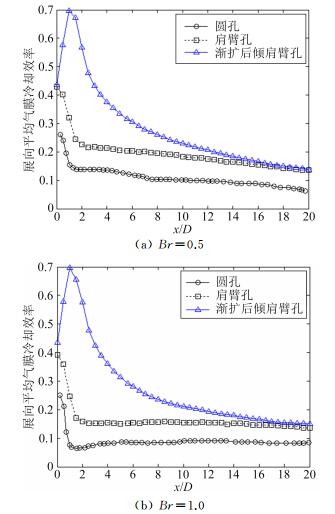

图 7(a)和(b)为密度比1.0、吹风比分别为0.5和1.0时,圆孔、肩臂孔和渐扩后倾肩臂孔的展向平均气膜冷却效率对比图。由图可知:在两种吹风比下,渐扩后倾肩臂孔的展向平均气膜冷却效率都优于圆孔和肩臂孔,且吹风比越大优势越明显;吹风比由0.5增大到1.0,肩臂孔的展向平均气膜冷却效率变化不大,而圆孔则出现明显下降。

|

| 图 7 不同孔型的展向平均气膜冷却效率对比图 Fig.7 Comparison of spanwise average film cooling efficiency with different hole geometries |

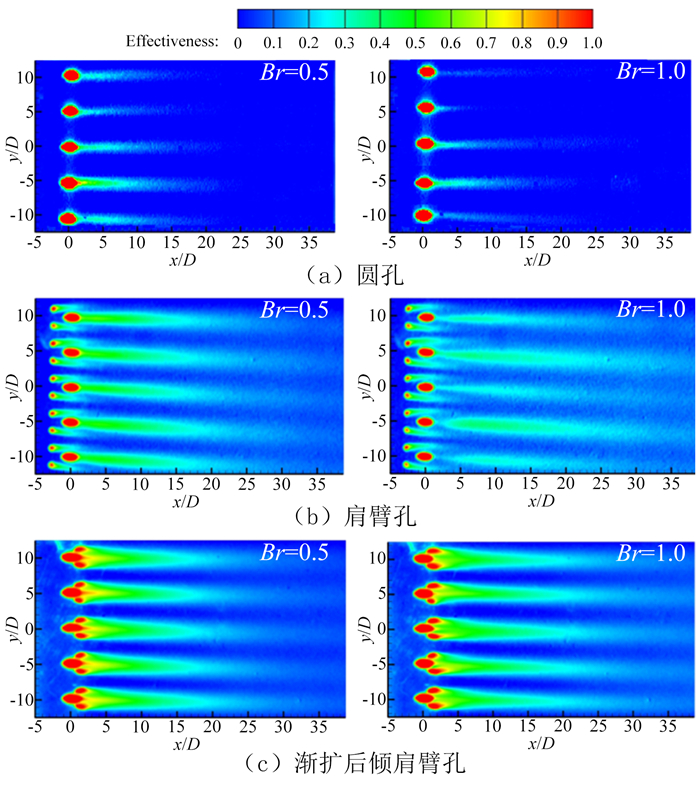

为进一步分析圆孔、肩臂孔和渐扩后倾肩臂孔的气膜冷却性能,对比了3种孔型在不同吹风比下的气膜冷却效率分布,如图 8所示。由图可知:(1)随着吹风比增大,在距离出口x=5D附近,圆孔的气膜冷却效率急剧减小;(2)圆孔沿展向两孔之间的区域是气膜冷却的盲区,吹风比越大,盲区面积越大;(3)肩臂孔的侧向小孔有抑制主孔射流脱离壁面的作用,因此相对于圆孔而言,肩臂孔的气膜冷却效率更高,但由于肩臂孔的两侧小孔与主流流向夹角太大,使得小孔射流所形成的气膜较易吹离壁面;(4)渐扩后倾肩臂孔由于其特殊的孔型布置方式,使其既保持了减缓主流空气膜分离的优点,又具有使两侧小孔所形成气膜覆盖面积增大的优点。因此,在吹风比0.5和1.0时,渐扩后倾肩臂孔均没有明显的分离现象,冷却射流很好地覆盖了孔与孔之间的气膜冷却盲区,得到了较好的气膜冷却效果。

|

| 图 8 不同孔型的气膜冷却效率分布云图 Fig.8 Distribution of gas film cooling efficiency with different hole geometries |

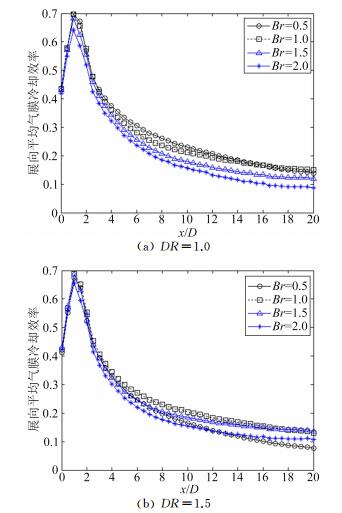

图 9(a)为密度比1.0时,不同吹风比下渐扩后倾肩臂孔的展向平均气膜冷却效率对比图。由图可知:在x < 15D之前,随着吹风比的增大,渐扩后倾肩臂孔的展向平均气膜冷却效率呈单调减小的趋势;在x>15D之后,随着吹风比的增大,展向平均气膜冷却效率值先增大、后减小,Br=1.0时略大于Br=0.5时的值。

|

| 图 9 吹风比和密度比对展向平均气膜冷却效率的影响 Fig.9 Effect of blowing ratio and density ratio on spanwise average film cooling efficiency |

图 9(b)为密度比1.5,吹风比分别为0.5、1.0、1.5和2.0时的渐扩后倾肩臂孔展向气膜冷却效率对比图。由图可知:在x < 12D之前,渐扩后倾肩臂孔的展向平均气膜冷却效率值在Br=1.0时最大,Br= 1.5时略大于Br=0.5时的值,Br=2.0时最低;在x >12D之后,Br=1.0和Br=1.5时的值相差不大,且大于Br=2.0时的值,Br=0.5时展向平均气膜冷却效率值最低。

图 10为密度比DR分别为1.0和1.5、吹风比Br为0.5、1.0、1.5、2.0时的渐扩后倾肩臂孔气膜冷却效率分布云图。由图可知:在Br=0.5和1.0时,随密度比的增大,气膜的展向覆盖面积变宽,而沿流线方向的覆盖面积变窄。分析认为,随着密度比的变化,气膜孔下游气膜冷却效率分布发生变化的原因主要是:(1)密度比增大,使得冷却气与主流之间存在密度差,所以冷却气有沿展向运动的趋势;(2)吹风比相同时,密度比增大,使冷却气出口速度变小,在气膜孔附近冷却气吹离壁面的能力减弱。这两方面的共同作用,使得密度比分别为1.0和1.5时,随着吹风比的变化,渐扩后倾肩臂孔的展向平均气膜冷却效率变化趋势有所不同。

|

| 图 10 不同吹风比和密度比方案的气膜冷却效率分布云图 Fig.10 Distribution of film cooling efficiency for different blowing ratios and density ratios |

针对渐扩后倾肩臂孔的实验研究结果表明:

(1) 渐扩后倾肩臂孔气膜冷却效果整体优于同等条件下的圆孔和肩臂孔,而且吹风比越大,优势就越明显。

(2) 渐扩后倾肩臂孔可以获得比圆孔、肩臂孔更均匀一致的气膜冷却效率分布,减小被冷却壁面的区域温差,从而减小被冷却壁面的热应力,有利于延长热防护件的寿命。

(3) 相同吹风比条件下,密度比不同时,冷却气的展向运动趋势和冷却气出口速度变化二者的共同作用,使得渐扩后倾肩臂孔的气膜冷却效率分布发生改变。

致谢: 感谢清华大学热能工程系任静教授、王浪、秦晏旻等为本文实验研究提供的帮助。| [1] |

朱延鑫, 谭晓茗, 郭文, 等. 出流孔型对平板气膜冷却影响机理的研究[J]. 推进技术, 2013, 34(4): 499-505. Zhu Y X, Tan X M, Guo W, et al. Numerical simulation on effects of different film cooling holes on plat[J]. Journal of Propulsion Technology, 2013, 34(4): 499-505. |

| [2] |

葛绍岩, 徐靖中. 气膜冷却[M]. 北京: 科学出版社, 1985. Ge S Y, Xu J Z. Film cooling[M]. Beijing: Science Press, 1985. |

| [3] |

李少华, 宋东辉, 刘建红, 等. 不同孔型平板气膜冷却的数值模拟[J]. 中国电机工程学报, 2006, 26(17): 112-116. Li S H, Song D H, Liu J H, et al. Numerical simulations of flat plate film cooling using respectively different shaped jet holes[J]. Proceedings of the CSEE, 2006, 26(17): 112-116. DOI:10.3321/j.issn:0258-8013.2006.17.020 |

| [4] |

Leylek J H, Zerkle R D. Discrete jet film-cooling:a comparison of computational results with experiments[J]. ASME Journal of Transaction, 1994, 116(3): 358-368. |

| [5] |

Goldstein R J, Eckert E R, Burggraf F. Effects of hole geometry and density on three-dimensional film cooling[J]. International Journal of Heat & Mass Transfer, 1974, 17(5): 595-607. |

| [6] |

Okita Y, Nishiura M. Film effectiveness performance of an arrow head-shaped film-cooling hole geometry[J]. Journal of Turbomachinery, 2007, 129(2): 331-339. DOI:10.1115/1.2437781 |

| [7] |

Kusterer K, Bohn D, Sugimoto T, et al. Double-jet ejection of cooling air for improved film cooling[J]. Journal of Turboma-chinery, 2007, 129(4): 809-815. DOI:10.1115/1.2720508 |

| [8] |

Heidmann J D, Ekkad S. A novel antivortex turbine film-cooling hole concept[J]. Journal of Turbomachinery, 2008, 130(3): 031020. DOI:10.1115/1.2777194 |

| [9] |

Mhetras S, Yang H T, Gao Z H, et al. Film-cooling effectiveness on squealer rim walls and squealer cavity floor of a gas turbine blade tip using pressure sensitive paint[R]. GT2005-68387, 2005.

|

| [10] |

Suryanarayanan A, Mhetras S P, Schobeiri M T, et al. Film-cooling effectiveness on a rotating blade platform[J]. Journal of Turbomachinery, 2009, 131(1): 011014. DOI:10.1115/1.2752184 |

| [11] |

Gao Z H, Wright L M, Han J. Assessment of steady state PSP and transient ir measurement techniques for leading edge film cooling[C]//Proc of ASME 2005 International Mechanical Engineering Congress and Expositon. 2005.

|

| [12] |

Shadid J N, Eckert E R G. The mass transfer to heat transfer in fluids with temperature-dependent properties[J]. Journal of Turbomachinery, 1991, 113(1): 27-33. DOI:10.1115/1.2927734 |

| [13] |

Caciolli G, Facchini B, Picchi A, et al. Comparison between PSP and TLC steady state techniques for adiabatic effectiveness measurement on a multiperforated plate[J]. Experimental Thermal and Fluid Science, 2013, 48: 122-133. DOI:10.1016/j.expthermflusci.2013.02.015 |

| [14] |

Jones T V. Theory for the use of foreign gas in simulating film cooling[J]. International Journal of Heat & Fluid Flow, 1999, 20: 349-354. |

| [15] |

Yang Z F, Hu H. An experimental investigation on the trailing edge cooling of turbine blades by using PIV and PSP techniques[J]. Propulsion & Power Research, 2012, 1(1): 36-47. |

| [16] |

Ekkad S V, Zapata D, Han J C. Film Effectiveness over a flat surface with air and CO2 injection through compound angle holes using a transient liquid crystal image method[J]. Journal of Turbomachinery, 1997, 119(3): 587-593. DOI:10.1115/1.2841162 |

| [17] |

Saumweber C, Schulz A, Wittig S. Free-stream turbulence effects on film cooling with shaped holes[J]. Journal of Turbomachinery, 2003, 125(1): 65-73. DOI:10.1115/1.1515336 |

| [18] |

Gustafson R, Mahmood G I, Acharya S. Flowfield in a film-cooled three-dimensional endwall passage: aerodynamic mea-surements[C]. ASME Paper 2007, No. GT2007-28154.

|

| [19] |

Bunker R S. A review of shaped hole turbine film-cooling technology[J]. Journal of Heat Transfer Transactions of the ASME, 2005, 127(4): 441-453. DOI:10.1115/1.1860562 |

| [20] |

Ekkad S V, Ou S, Rivir R B. Effect of jet pulsation and duty cycle on film cooling from a single jet on a leading edge model[J]. Journal of Turbomachinery, 2006, 128(3): 564-571. DOI:10.1115/1.2185122 |

| [21] |

Bogard D G, Thole K A. Gas turbine film cooling[J]. Journal of Propulsion & Power, 2005, 22(2): 249-270. |

| [22] |

Sinha A K, Bogard D, Crawford M E. Film-cooling effectiveness downstream of a single row of holes with variable density ratio[J]. Journal of Turbomachinery, 1991, 113(3): 441-449. |

| [23] |

李佳, 韩昌, 任静, 等. 基于压敏漆的带横槽气膜冷却实验与数值研究[J]. 工程热物理学报, 2010, 31(2): 239-242. Li J, Han C, Ren J, et al. Film cooling performance of the embedded holes in trenches with compound angles[J]. Journal of Engineering Thermophysics, 2010, 31(2): 239-242. |

| [24] |

Kapadia S, Roy S, Heidmann J. First hybrid turbulence modeling for turbine blade cooling[J]. Journal of Thermophysics & Heat Transfer, 2015, 18(1): 154-156. |

| [25] |

Bunker R S. Film cooling effectiveness due to discrete holes within a transverse surface slot[C]//Proc of ASME Turbo Expo 2002: Power for Land, Sea, and Air. 2002.

|