2. 东北农业大学 寒地农业可再生资源利用技术与装备黑龙江省重点实验室, 哈尔滨 150030;

3. 东北农业大学 理学院, 哈尔滨 150030

2. Heilongjiang Provincial Key Laboratory of Technology and Equipment for Utilization of Agricultural Renewable Resources in Cold Region, Northeast Agricultural University, Harbin 150030, China;

3. College of Science, Northeast Agricultural University, Harbin 150030, China

风能、太阳能等绿色能源是当今世界大力发展的清洁能源,风能以其储量巨大、应用范围广泛等特点得以大规模开发利用[1]。风能的开发利用对环境保护、优化传统能源结构有极为深远的意义[2]。风力发电场选址集中在高寒地区及靠近沿海的高湿度地区,但近年来随着全球极寒天气的频繁出现,令分布在寒冷地区的风力机面临着越来越严峻的考验。极寒天气会导致风力机叶片、机舱和导流罩等部位结冰,而叶片作为风力机工作的主要工作部件,产生结冰会严重影响其气动性能及载荷分布,从而导致其发电效率下降、工作不稳定,严重的甚至引发安全事故,所以对叶片结冰特性的研究尤为重要[3]。

结冰风洞试验是进行结冰研究的主要手段,可通过模拟真实环境中的各项参数,较为精确地模拟风力机叶片在寒冷环境下的结冰情况,研究其结冰特性,为风力机叶片结冰及防除冰研究提供基础[4]。国外建造的结冰风洞多达20余座,世界著名的结冰风洞有美国NASA格林研究中心结冰风洞(IRT)、美国LeClerc结冰实验室的Cox结冰风洞、美国NASA的Lewis结冰风洞[5-6]、加拿大低速及高速结冰风洞与意大利航天研究中心的结冰风洞等[7]。Andrea G. Kraj等利用UMITF结冰风洞对风力机叶片表面结冰冰形生长特性进行了研究[8-9]。我国的结冰风洞研究虽起步较晚,但发展速度很快,如南京航空航天大学建设了引射式结冰风洞[10-11]、中国空气动力研究与发展中心于2017年设计建设了2m×3m大型结冰风洞等[12-13]。符澄等对结冰风洞环境下的喷嘴雾化特性进行了研究[14],孟繁鑫等对结冰风洞内的圆柱进行了结冰试验[15], 易贤等对结冰风洞水滴直径及水滴结冰分布进行了研究[16-17]。

由于进行风洞结冰试验耗能大、成本高,一些科研机构难以进行有效的科学研究。为此,本研究利用东北地区特有的长时间低温环境,于2015年设计了一种利用自然低温的风力机结冰风洞试验系统[18],并通过该结冰试验系统进行了旋转圆柱及翼型结冰试验[19-21],对获得的结冰数据进行了研究分析,得到了一系列研究成果。但该试验系统受到风洞口径的限制,不能进行大直径下的结冰试验。为此,本研究在原有试验系统的基础上设计一种利用可变截面试验段的结冰风洞试验系统,可有效提高结冰风洞的试验能力。对风洞试验段内的环境参数如温度分布、速度分布和液态水含量(Liquid Water Content,LWC,g/m3)分布等进行标定与分析,结果显示本系统性能稳定,满足结冰试验系统要求。利用本试验系统进行圆柱和翼型的结冰试验,对得到的二维结冰冰形与原系统下相同圆柱及翼型得到的二维结冰冰形进行对比分析。

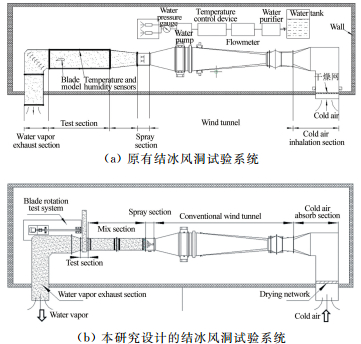

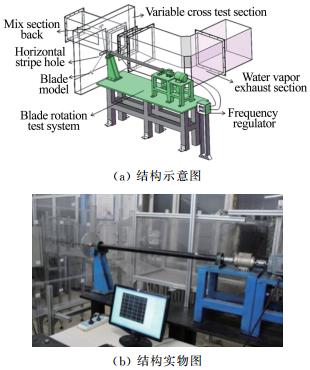

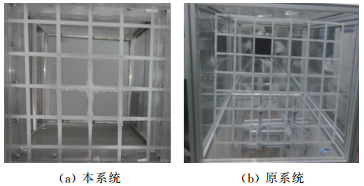

1 结冰风洞试验系统设计 1.1 试验系统设计在对原有的结冰风洞试验系统充分研究的基础上,设计并制造一种利用自然低温的旋转叶片结冰风洞试验系统。原有结冰风洞试验系统如图 1(a)所示,以日本鸟取大学工学部设计制造的开口射流式风洞为基础,在其后加装了喷雾段、混合段、试验段及水雾排出段,利用东北地区特有的自然低温进行结冰试验,可降低高制冷量及高风速下的能源消耗。利用该试验系统进行了旋转圆柱及叶片的结冰试验,得到其结冰冰形数据并进行数据分析。然而本系统受到基础风洞口径的影响,其旋转半径受到限制。加装混合段虽使其风道口径增加,但受到液态水含量分布及来流速度分布等因素影响,其试验旋转半径尺寸仍受到诸多限制。为此,本文提出一种可变试验段截面结冰风洞试验系统,系统示意图如图 1(b)所示,在其后亦加装喷雾段、水雾混合段、试验段及水雾排出段。该试验系统将旋转试验台偏置于风洞一侧并完成与试验段的配装,其结构示意图及实物图如图 2(a)和(b)所示。

|

| 图 1 结冰试验系统示意图 Fig.1 Icing test system with schematic diagram |

|

| 图 2 旋转叶片试验台与可变截面试验段结构图 Fig.2 Picture of rotating blade test stand and sketch of variable-area test section |

在该配装方式中,由于旋转试验台与试验段配装,则其旋转半径只受到试验段尺寸制约,所以只需将试验段设计为所需尺寸,便可完成预想条件下的结冰试验。如此可不通过大口径结冰风洞完成较大旋转半径下的结冰试验,有效降低结冰试验成本。

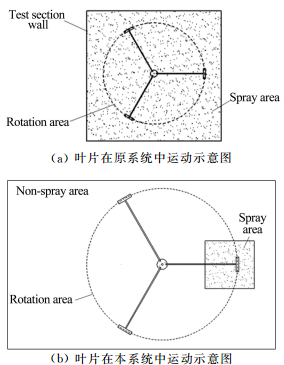

1.2 试验系统工作原理在利用本系统进行叶片结冰试验时,其实现过程如下:首先通过变频器调节电机转速,并利用力矩转速仪完成对叶片转速的测量,显示叶片模型转速;继而冷气吸入段及常规风洞段将外部冷空气吸入风道内,喷雾段内喷雾系统完成水雾的喷洒后,水雾在混合段内与吸入风洞腔体内的冷空气完成混合并加速,形成一定流速的过冷水滴并流入试验段腔体内;最终叶片模型在试验段腔内以一定转速绕轴旋转时,仅转至试验段与混合段后部开口的喷雾区域内完成结冰,而在其他部分的非喷雾区域不发生结冰且保持冰形,当其转至喷雾区域内完成进一步结冰。这样只需保证非喷雾区域温度低于0℃,叶片模型在非喷雾区内结冰冰形便不会发生融化,从而保证了结冰外形。图 3(a)为叶片在原有系统内运动示意图,图 3(b)为叶片在本系统内运动示意图,图 4为本试验系统某结冰试验过程中的叶片模型运动情况。

|

| 图 3 旋转叶片在试验段内运动示意图 Fig.3 Motion of the rotating blades in the test section |

|

| 图 4 试验过程中的叶片 Fig.4 Blade in experiment |

本系统以试验段为主要工作段,需要对试验段内的温度分布、速度分布、液态水含量(LWC)分布及水滴粒径平均直径(Medium Volume Diameter, MVD)等主要环境参数进行标定与分析。由于2个系统所采用的喷雾系统相同,故水滴粒径平均直径(MVD)相同,只需测量其余参数即可。

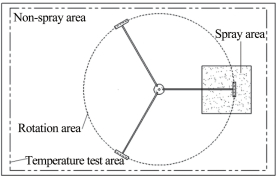

2.1 试验段温度标定对图 5所示的试验段温度测试区域某个试验状态下各位置的温度进行测定,得到了如图 6所示的温度分布云图。从温度分布云图中可知,过冷气流从喷雾区域流出,通过叶片旋转带动喷雾区冷气体进入非喷雾区,从而形成热交换,故非喷雾区域温度明显高于喷雾区域,且喷雾区域内的平均温度为-8℃,满足试验要求。对于非喷雾区域,实验模型划过的弧线始终低于0℃,即模型在喷雾区域结冰后,转动至非喷雾区域时冰不发生融化,保持原有结冰外形,满足试验要求。

|

| 图 5 试验段温度测量范围 Fig.5 Temperature of test section |

|

| 图 6 试验段截面温度分布 Fig.6 Temperature of test section |

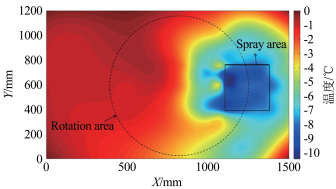

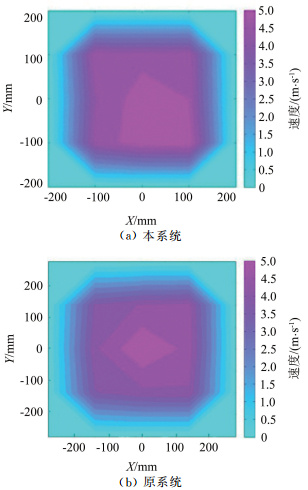

在进行结冰试验时,叶片模型在喷雾区域完成结冰,故对喷雾区域的流场均匀性进行测量与分析,图 7(a)为本系统的风速测量位置,得到如图 8(a)所示的速度分布云图。图 7(b)为原有系统试验段测风位置,图 8(b)为原有系统速度分布云图。

|

| 图 7 测风位置 Fig.7 Wind speed measuring position |

|

| 图 8 风速分布 Fig.8 Wind speed distribution |

通过图 8可以看出,2个系统试验段截面风速分布云图的中心位置均出现了较为均匀的流场,就整体而言,喷雾区域的风速是均匀的,满足试验要求。2个系统风速分布中心区域均出现了小块低风速区域,其原因在于2个系统均采用相同的开口式射流风洞,在风速分布上具有一定的相似性,该低风速区域分布较小,对结冰风洞试验系统流场分布的影响较小。

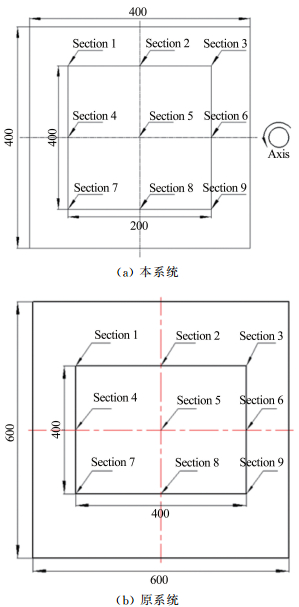

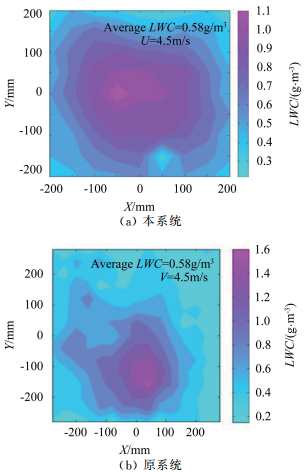

2.3 液态含水量(LWC)分布测量与分析采用栅格法对试验段喷雾区域的液态水含量分布进行测量,图 9(a)为本系统所用栅格,图 9(b)为原系统所用栅格。

|

| 图 9 试验用栅格 Fig.9 Testing grid |

本系统栅格置于喷雾区流入口处,尺寸为400mm×400mm,对流入试验段的水雾进行LWC测定;原系统栅格置于试验段腔体内,尺寸为568mm×568mm,对腔体内的LWC进行测量。2个系统所用栅格的网格间距均为80mm,横、纵棱宽度均为8mm,材质均为有机玻璃。

图 10(a)为本系统下的液态水含量(LWC)分布云图,图 10(b)为原系统下的液态水含量分布云图。由于2个系统风速分布均呈现一定的不均匀,且均采用高压水雾喷头,喷雾形状为圆锥形,喷雾区域为中间水量大,周围水量小,这就使得2个系统的LWC均呈现一定的不均匀性,在云图上表现为2个系统在试验段喷雾区域截面上围绕中心区域形成多个相近环形区域,该区域LWC均匀度均满足结冰试验要求。而原系统因混合段口径增加,其液态水含量分布不够均匀。本试验系统液态水含量分布较为均匀,这也将使该试验系统的性能得到有效的提高。

|

| 图 10 喷雾区域液态水分布 Fig.10 Distribution of LWC in the spray nozzle |

利用相同圆柱及叶片,在2个系统内进行相同工况的结冰试验,通过结冰冰形及制订的结冰性能评价方法验证该结冰试验系统性能。

3.1 结冰试验参数的确定首先确定2个系统相同的环境参数:结冰温度T=-8℃;来流风速U=4.54m/s;液态水含量LWC=0.5g/m3;过冷水滴平均粒径MVD=40μm。

若想在环境参数一致的条件下,2个系统进行相同工况的结冰试验,需要确定2个系统下的结冰时间t, 旋转模型角速度ω和截面离转轴距离r。

原有试验系统参数为:结冰时间tf,角速度ωf,截面离转轴距离rf;本试验系统参数为:结冰时间tm,角速度ωm,截面离转轴距离rm。

为了使2个系统具有相同的试验条件,需满足模型圆周速度相同,即

(1)

(1)

原有试验系统在结冰时间tf内叶片划过的圆周长度为

(2)

(2)

该试验系统在结冰时间tm内叶片划过的圆周长度为

(3)

(3)

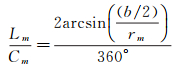

本试验系统仅在喷雾区内产生结冰,喷雾区的截面尺寸为0.4m×0.4m,则弧长Lm满足

(4)

(4)

整理得

(5)

(5)

为使2个模型具有相同的结冰试验条件,则结冰过程中划过的弧长应相等,即满足

(6)

(6)

将式(2)、(3)、(5)代入式(6)可求得本试验系统的结冰时间tm为

(7)

(7)

通过公式(1)、(7)即可针对该试验系统进行试验方案设计。

3.2 结冰性能评价方法在2个系统下分别进行相同工况的结冰试验,得到二维结冰冰形,将其放在同一坐标系下进行相似性研究。为直观评价本系统的结冰性能,需对不规则冰形进行量化分析。利用各工况下的结冰面积进行无量纲化处理,引入无因次结冰面积ηS,利用ηS对2个系统下的结冰性能进行数值化研究,无因次结冰面积ηS为:

(8)

(8)

式中:S为二维结冰面积;Sm为旋转模型截面面积。

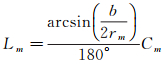

3.3 旋转圆柱结冰对比对圆柱进行结冰试验,以验证其试验性能。所选用圆柱模型均为铝制,直径ϕ分别为20和40mm,高h均为20mm,其实物模型如图 11所示。

|

| 图 11 试验用圆柱 Fig.11 Test cylinder |

原有试验系统旋转半径r=0.25m,转速n=600r/min,旋转时间t=10min;本试验系统旋转半径r=0.45m,由公式(1)可得本系统的转速n=333r/min,由公式(7)可得本系统旋转时间t=68.3min。

得到试验参数对比如表 1所示。

| r/m | n/(r·min-1) | t/min | |

| 原系统 | 0.25 | 600 | 10 |

| 本系统 | 0.45 | 333 | 68.3 |

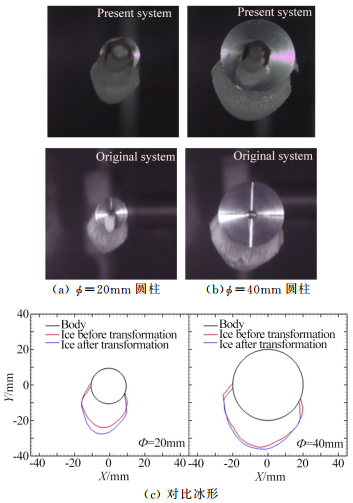

利用表 1中的试验参数在2个系统下进行结冰试验,得到二维圆柱结冰冰形, 并将其放到同一坐标系下进行比较,其结果如图 12所示,图 12(a)为ϕ=20mm结冰冰形,图 12(b)为ϕ=40mm结冰冰形,图 12(c)为将二维结冰冰形放在相同坐标系下的示意图。

|

| 图 12 圆柱结冰冰形 Fig.12 Cylindrical ice shape |

从图中可以看出, 2个系统下的结冰冰形走势大致相同,冰形吻合度较高,但本系统结冰冰形总体略大于原系统。在相同坐标系下可以发现ϕ=20mm时结冰前缘区域有小块的不重合结冰冰形,ϕ=40mm时结冰冰形重合度较高。

对圆柱的二维结冰冰形进行数据处理得到无因次结冰面积,对比情况如表 2所示,通过表中数据可发现2个系统的无因次结冰面积数值差距小,且本系统结冰面积略大于原系统。

| ϕ=20mm | ϕ=40mm | |||

| 原系统 | 本系统 | 原系统 | 本系统 | |

| ηS | 1.52 | 1.71 | 0.65 | 0.74 |

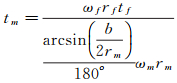

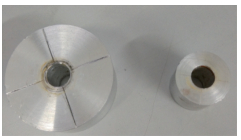

进行绕轴旋转叶片结冰试验,得到了二维结冰冰形,利用二维结冰冰形数据对本系统的结冰试验性能进行验证。所选用的叶片模型不变,均为实心铝制NACA0018叶片模型和S809叶片模型,叶片弦长c均为100mm, 所用模型实物照片如图 13和14所示。

|

| 图 13 NACA0018叶片模型 Fig.13 NACA0018 blade model |

|

| 图 14 S809叶片模型 Fig.14 S809 blade model |

将2个系统的结冰试验条件均设定为:结冰温度T=-8℃;来流风速U=4.54m/s;液态水含量LWC=0.5g/m3;过冷水滴平均粒径MVD=40μm。根据原有试验系统参数旋转半径r、旋转角速度ω以及结冰时间t,利用公式(1)、(7)得到本系统的各项参数并制定试验方案,得出2个试验系统运行参数对比情况如表 3所示。

| 1号 | 2号 | |||

| 原系统 | 本系统 | 原系统 | 本系统 | |

| n/(r·min-1) | 200 | 111 | 400 | 222 |

| t/min | 10 | 68.5 | 10 | 68.5 |

对称翼型NACA0018及非对称翼型S809利用表 3中的工况进行结冰试验。图 15(a)和16(a)分别为NACA0018及S809叶片实际结冰冰形,图 15(b)和16(b)分别为在2个系统下得到的二维结冰冰形放在相同坐标系下的示意图。可以发现两种翼型在原系统和本系统的结冰冰形外形延展趋势相同,吻合度很高,但本系统结冰冰形均略大于原系统结冰冰形。

|

| 图 15 NACA0018结冰分布图 Fig.15 NACA0018 airfoil icing distribution |

|

| 图 16 S809结冰分布图 Fig.16 S809 airfoil icing distribution |

对于对称翼型NACA0018,在1号和2号工况下,叶片模型的迎风面均出现结冰。

对于非对称翼型S809, 在1号工况下叶片的迎风面均出现结冰;在2号工况下叶片均出现了特征明显的尾缘结冰,且2个系统下的前缘结冰与尾缘结冰冰形相似。

将得到的二维结冰冰形数据,利用无因次结冰面积ηS进行数值化研究,结果如表 4所示。对称翼型NACA0018及非对称翼型S809的无因次结冰面积均表现为2号工况下的结冰面积比1号工况下的结冰面积大,趋势相同,且本系统无因次结冰面积数值均略大于原系统数值。

| 1号 | 2号 | |||

| 原系统 | 本系统 | 原系统 | 本系统 | |

| NACA0018 | 0.17 | 0.24 | 0.32 | 0.55 |

| S809 | 0.42 | 0.61 | 0.33 | 0.55 |

利用相同圆柱及叶片模型在2个系统下进行相同工况的结冰试验,得到了二维结冰冰形并对其进行分析。发现本系统的结冰冰形轮廓要略大于原系统,无因次结冰面积数值也略大于原系统,原因在于本系统内的旋转圆柱及叶片模型划过喷雾区域内过冷水滴流速大、液态水含量高、温度低的中心区域,而原系统模型只在中心区域外围以半径为0.25m的圆域旋转,其旋转区域的液态水含量、温度及来流风速均略小于平均值。虽然在本文中所取的来流风速、液态水含量及温度平均值相同,但实际划过区域内仍有较小差距,这就使得2个系统下的结冰冰形略有不同。在后续的研究中,将进一步提高风洞的喷雾均匀性,降低中心区域与周围环形区域的的液态水含量分布差异,当降低液态水含量分布的差异时,即降低了试验系统前后的误差。

4 结论为研究较大旋转半径下的叶片结冰试验,本研究设计制造了一种具有可变截面试验段的结冰风洞试验系统,得到相关结论如下:

(1) 标定并分析该试验系统的3个环境变量:温度分布、速度分布及液态水含量(LWC)分布,结果表明该试验系统性能稳定良好。

(2) 利用圆柱及叶片模型进行旋转结冰试验,将试验中得到的二维结冰冰形与在原试验系统下相同工况试验中得到的二维结冰冰形进行形状相似性对比与无因次结冰面积数值研究。结果显示,2个系统下得到的二维结冰冰形相似,无因次结冰面积数值虽有差异,但数值规律相同,试验结果重复性好。验证了试验系统性能的稳定性,可利用本系统对风力机叶片等模型进行结冰特性与防/除冰试验研究。

| [1] | 赵振宙, 钱思悦, 郑源, 等. 考虑小攻角影响立轴风轮气动性能改善方法[J]. 排灌机工工程学院, 2018, 36(2): 146–153. Zhao Z Z, Qian S Y, Zheng Y, et al. Enhancement approaches of aerodynamic performance of lift-type vertical axis wind turbine considering small angle of attack[J]. Journal of Drainage and Irrigation Machinery Engneering, 2018, 36(2): 146–153. |

| [2] | 冀文举, 汪建文, 薛朔, 等. 从纵横向流场分析垂直轴风力机功率随转速的变化[J]. 排灌机械工程学院, 2018, 36(2): 166–171. Ji W J, Wang J W, Xue S, et al. Analysis of vertical axis wind turbine power changing with rotating speed from vertical and horizaontal flow fields[J]. Journal of Drainage and Irrigation Machinery Engneering, 2018, 36(2): 166–171. |

| [3] | 战培国. 结冰风洞研究综述[J]. 实验流体力学, 2007, 21(3): 92–96. Zhan P G. A review of icing wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2007, 21(3): 92–96. |

| [4] | 东乔天, 金哲岩, 杨志刚. 风力机结冰问题研究综述[J]. 机械设计与制造, 2014(10): 269–272. Dong Q T, Jin Z Y, Yang Z G. A review of icing effect on horizontal axis wind turbine[J]. Machinery Design & Manufacture, 2014(10): 269–272. DOI:10.3969/j.issn.1001-3997.2014.10.081 |

| [5] | 王宗衍. 美国冰风洞概况[J]. 航空科学技术, 1997(03): 45–47. Wang Z Y. Ice aerodynamic tunnel in USA[J]. Aeronautical Science & Technology, 1997(03): 45–47. |

| [6] | Olsen W. Survey of aircraft icing simulation test facilities in North America[R]. NASA-TM-81707 19810010552, 1981. |

| [7] | 战培国. 国外结冰试验研究平台综述[J]. 飞航导弹, 2016(11): 70–73. Zhan P G. Summary of foreign icing test research platform[J]. Aerodynamic Missile Journal, 2016(11): 70–73. |

| [8] | Kraj A G, Bibeau E L. Phases of icing on wind turbine blades characterized by ice accumulation[J]. Renewable Energy, 2010, 35(5): 966–972. DOI:10.1016/j.renene.2009.09.013 |

| [9] | Kraj A G, Bibeau E L. Measurement method and results of ice adhesion force on the curved surface of a wind turbine blade[J]. Renewable Energy, 2010, 35(4): 741–746. DOI:10.1016/j.renene.2009.08.030 |

| [10] | 孙志国. 飞机结冰数值计算与冰风洞部件设计研究[D]. 南京: 南京航空航天大学, 2012. Sun Z G. Research on numerical simulation of ice accertion and design for icing research tunnel parts[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2012. |

| [11] | 孟繁鑫. 机翼结冰模拟中关键问题的研究[D]. 南京: 南京航空航天大学, 2013. Meng F X. Study on key problems in airfoil icing simulation[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2013. |

| [12] | 祖孝勇, 张林, 肖斌, 等. 3m×2m结冰风洞总压探针和皮托管研制[J]. 实验流体力学, 2016, 30(04): 76–80. Zu X Y, Zhang L, Xiao B, et al. Study and development of total pressure probe and pitot tube in 3m×2m icing wind tunnel[J]. Journal of Experments in Fluid Mechanics, 2016, 30(04): 76–80. |

| [13] | 熊建军. 3m×2m结冰风洞摄像监视系统设计与应用[J]. 测控技术, 2016, 35: 251–255. Xiong J J. Design and application of the video system in 3m×2m icing wind tunnel[J]. Measurement & Control Technology, 2016, 35: 251–255. |

| [14] | 符澄, 彭强, 张海洋, 等. 结冰风洞环境对喷嘴雾化特性的影响初步研究[J]. 实验流体力学, 2015, 29(03): 30–34. Fu C, Peng Q, Zhang H Y, et al. Preliminary research on sprary nozzle atomization characteristics in icing wind tunnel environment[J]. Journal of Experiments in Fludid Mechanics, 2015, 29(03): 30–34. |

| [15] | 孟繁鑫, 陈维建, 梁青森, 等. 引射式结冰风洞内圆柱结冰试验[J]. 航空动力学报, 2013(07): 1467–1474. Meng F X, Chen W J, Liang Q S, et al. Experiment on cylinder icing in injection driven icing wind runnel[J]. Journal of Aerospace Power, 2013(07): 1467–1474. |

| [16] | 易贤, 桂业伟, 杜雁霞, 等. 结冰风洞水滴直径标定方法研究[J]. 实验流体力学, 2010, 24(5): 36–41. Yi X, Gui Y W, Du Y X, et al. Study on the method of droplet diameter calibration in icing wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2010, 24(5): 36–41. |

| [17] | 易贤, 郭龙, 符澄, 等. 结冰风洞试验段水滴分布特性分析[J]. 实验流体力学, 2016, 30(3): 2–7. Yi X, Guo L, Fu C, et al. Analysis of water droplets distribution in the test section of an icing wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2016, 30(3): 2–7. |

| [18] | 李岩, 王绍龙, 郑玉芳, 等. 利用自然低温的风力机结冰风洞实验系统设计[J]. 实验流体力学, 2016, 30(2): 54–66. Li Y, Wang S L, Zheng Y F, et al. Design of wind tunnel experiment system for wind turbine icing by using natural low temperature[J]. Journal of Experiments in Fluid Mechanics, 2016, 30(2): 54–66. |

| [19] | 王绍龙, 李岩, 田川公太郎, 等. 旋转叶片结冰风洞试验研究[J]. 工程热物理学报, 2017, 38(6): 1–8. Wang S L, Li Y, Tagawa K, et al. A wind experimental study on icing distribution of roating blade[J]. Journal of Engineering Thermophysics, 2017, 38(6): 1–8. |

| [20] | 李岩, 王绍龙, 易贤, 等. 绕轴旋转圆柱结冰特性结冰风洞试验[J]. 航空学报, 2017, 38(2): 116–126. Li Y, Wang S L, Yi X, et al. An icing wind tunnel test on icing character istics of cylinder roating arounde a shaft[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(2): 116–126. |

| [21] | 李岩, 王绍龙, 冯放, 等. 绕轴旋转翼型结冰分布结冰风洞试验研究[J]. 哈尔滨工程大学学报, 2017, 49(4): 1–8. Li Y, Wang S L, Feng F, et al. An icing wind tunnel experiment on the icing distribution of a blade air-foil rotating around a shaft[J]. Journal of Harbin Engineering University, 2017, 49(4): 1–8. |