在连续式低温风洞中,随着实验介质温度的降低,其密度增大,粘性系数降低,因而可以大大提高试验雷诺数[1],有利于对飞行器的气动特性进行准确模拟。从20世纪70年代至今,世界上陆续建成了20多座低温风洞[1-2],其中最具代表性的是德国宇航院的低速低温风洞、美国国家跨声速设备(National Transonic Facility, NTF)和欧洲跨声速风洞(European Transonic Wind-tunnel, ETW)[3-4]。

有别于暂冲式风洞,连续式风洞对压缩机系统提出了很高的要求,给压缩机的设计和调试都带来较大挑战,惠增宏[5]介绍了NF-6风洞压缩机的具体结构和设计要求,计算了压缩机轴系的扭振情况,论述了双电机驱动方案。周恩民[6]详细介绍了AV90-3型风洞压缩机喘振边界测试的方法、判定准则以及防喘措施。熊波[7]介绍了0.6m连续式风洞压缩机的防喘策略和转速精确控制方法。文献[3]和[4]则要求低温风洞的轴流压缩机必须在高转速、宽温度范围和大热变形等极端条件下稳定高效运行。但是以上文献均没有针对压缩机的结构设计给出具体的论述。

在压缩机的结构设计以及计算分析中,国内外学者的丰硕著述为本文的设计提供了有益的参考。姜妍[8]概述了百万吨乙烯项目中低温压缩机(进口温度-102℃)的材料选用情况,但是未论述结构设计方法。Singh[9]论述了透平机械叶片的设计、选材以及相关计算方法。石炜[10]使用微动模型计算了叶片和轮盘的榫连接结构疲劳寿命。成玫[11]深入研究了转子-轴承-密封耦合系统的动力学特性,使用有限元方法进行了数值仿真,并和实验数据进行了对比。王维民[12]分析了转速以及密封交叉刚度对转子稳定性的影响,并研究了转子系统的稳定性控制方法。Ishida[13]重点介绍了转子动力学的理论基础和相应计算方法,并论述了转子失稳和非线性振动。黄钟岳[14]从工程应用的角度给出了一般工业压缩机结构设计的方法和依据,但是未涉及低温压缩机领域。马文生[15]分析了迷宫密封结构对泄漏量和轴系临界转速的影响规律,表明密封也是转子系统的重要环节。杨东辉[16]和张超[17]分别使用有限元方法计算了透平机械的气缸和转子热应力,得到了比较准确可信的结果。

总的来说,低温压缩机转子系统的结构设计既要考虑低温热防护和动静密封,又要考虑宽温度范围带来的热变形和热应力,还要注意材料的选择和工艺实现问题。目前我国在低温风洞轴流压缩机研制领域才刚刚起步,没有成功的经验可供借鉴,因此面临诸多挑战。

为解决低温风洞压缩机结构设计的关键技术,本文结合某小型低温跨声速风洞轴流压缩机组的研制,对其转子结构进行深入阐述和具体分析,压缩机制造安装后与风洞进行联合调试。

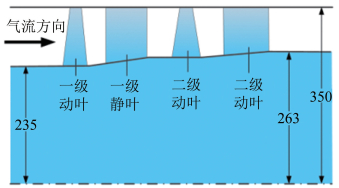

1 压缩机总体概况 1.1 性能指标该压缩机为两级轴流式压缩机,安装于风洞二拐之后,可在空气和氮气2种介质下运行,依靠液氮的汽化吸热来降低气流温度,压缩机气动轮廓如图 1所示,动静叶均采用NACA65系列叶型,动叶角度在停机时可以调节,静叶角固定。风洞稳定段总压范围0.02~0.45MPa,稳定段总温范围110~323K。压缩机气流通道等外径700mm,最高设计转速7900r/min,最大功率1300kW,最大压比1.558。

|

| 图 1 压缩机气动轮廓 Fig.1 Aerodynamic sketch of the compressor |

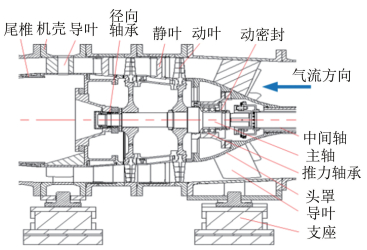

压缩机本体结构如图 2所示,主要由机壳、转子、静叶、整流罩(包括头罩、尾椎)和支座等部分组成。压缩机转子是压缩机本体的核心部件,主要由动叶片、轮毂、主轴、轴承、联轴器和中间轴等组成。

|

| 图 2 压缩机结构简图 Fig.2 Structural sketch of the compressor |

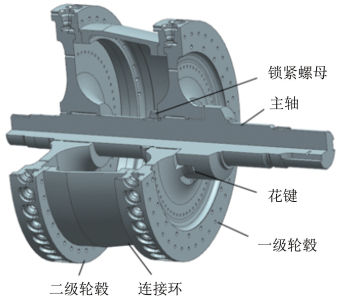

该压缩机的一级动叶和二级动叶数量均为40片,叶片根部被分体式轮毂压紧,同时辅以半月形键进行定位。一级轮毂通过螺母压紧在带花键的轴肩端面,在获得轴向定位的同时通过端面齿式花键来传递扭矩,二级轮毂由连接环和一级轮毂相连。

压缩机主轴通过上游2对背靠背角接触推力球轴承和下游一对圆柱径向滚动轴承支撑在轴承座内,推力轴承轴向位置固定,径向轴承轴向浮动。

电机的驱动力矩通过一段长约1.3m,单边壁厚仅2.2mm的中间轴传递到主轴,中间轴两端均采用膜片联轴器加对称平键的连接形式。

2 转子结构设计关键技术 2.1 主轴与轮毂的连接对于常温压缩机而言,主轴与轮毂可以采用平键连接、法兰连接和锥面配合等多种形式[14]。但是在低温工况下,由于轮毂与主轴会产生较大的温差,普通平键连接和锥面配合均会产生附加的温度应力,在振动时还可能产生间隙,导致连接松动。法兰连接则受限于空间尺寸,在交变载荷和低温条件下的连接件防松问题也不易解决。

如图 3所示,该低温压缩机的一级轮毂端面和主轴轴肩之间通过6个齿的花键实现扭矩传递。花键在轴向、径向均不会因温度变化导致干涉,仅需在圆周方向考虑温差影响。端面花键在不影响主轴强度的同时,可以保证足够大的接触面积,增加了剪切强度安全系数。轴-轮毂和花键-键槽之间的配合尺寸必须经过精确计算,确保在常温时不会松动,同时在低温下的过盈量不至于导致过大的热应力。

|

| 图 3 轮毂-主轴连接结构 Fig.3 Hub-shaft connection structure |

一级轮毂的轴向定位通过锁紧螺母实现。二级轮毂和一级轮毂之间通过连接环相连,连接环兼具轴向定位和扭矩传递的作用,二级轮毂和主轴之间可以沿轴向滑动,在低温工况下可以释放热变形。

2.2 叶片与轮毂的连接压缩机的叶片在运行过程中,主要受到气动力、离心力和温度应力等的作用,其中离心力占主要部分。叶片在这些载荷的共同作用下,其刚度、强度和疲劳寿命都必须满足设计要求,不能发生破坏[8]。

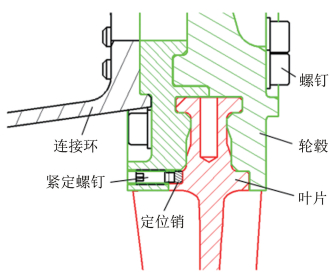

通常叶片与轮毂的连接处是最薄弱的环节。叶片与轮毂常见的连接方式包括:燕尾槽连接和插销连接。燕尾槽不能实现动叶角度的调节,而插销连接由于难以确定销钉和叶片的实际接触状态,因而给叶片的固有频率带来不确定性。

如图 4所示,本文的低温压缩机叶片和轮毂采用夹紧叶根加定位销限位的方法进行连接。剖分式轮毂在叶根处夹紧叶片,叶片的转动自由度由月牙形定位销限制,而离心力主要由叶片底部的限位法兰承载。压缩机停机后,通过更换月牙形定位销可以调节动叶片安装角。

|

| 图 4 叶片连接示意图 Fig.4 Sketch of blade connection structure |

压缩机在最大转速下运行时,叶尖速度最大为289m/s。一般的材料很难承受叶片旋转引起的巨大离心力。在叶片尺寸较小时,考虑到结构的可实现性和材料的可加工性,该小型压缩机的叶片最终选用高强度低温钛合金Ti-6Al-4V,该材料具有极高的比强度,在常温下的密度仅为一般钢材的56%,而屈服强度可达1100MPa。经计算,在极端工况的气动力、离心力和温度应力的综合作用下,叶根强度安全系数超过1.5,满足设计要求。

2.3 轴承的选择、润滑和密封低温压缩机的转子具有转速高、载荷大等特点,对轴承要求较高,可供选择的方案包括滑动轴承、滚动轴承和电磁轴承等[14]。电磁轴承可以在低温下工作,但系统复杂。滑动轴承承载能力强、抗震性能好,但需要引入润滑油系统,在低温环境下,润滑油的泄漏和凝固会带来严重的后果;此外,本文的压缩机尺寸较小,滑动轴承在设计安装上均存在较大难度。

本文的转子系统采用滚动轴承支撑方案。在压缩机上游配置双列背靠背角接触推力轴承,主要承受压缩机轴向气动载荷,在压缩机下游配置圆柱滚子径向轴承。推力轴承轴向固定,而径向轴承轴向浮动,可以补偿低温下的热变形。轴承选用特殊的低温脂润滑,最低可耐-40℃的低温。轴承为FAG公司产品,其主要结构参数如表 1所示。

| 轴承 类型 |

型号 | 内径 /mm |

外径 /mm |

宽度 /mm |

接触角 /(°) |

质量 /kg |

| 径向 | N1913-K-M1-SP | 65 | 90 | 13 | - | 0.24 |

| 推力 | B7217-C-T-P4S | 85 | 150 | 28 | 15 | 1.82 |

考虑到载荷、安装预紧力和润滑条件等因素,校核得到径向轴承寿命大于1×105h,推力轴承寿命约52 063h,均满足设计要求。

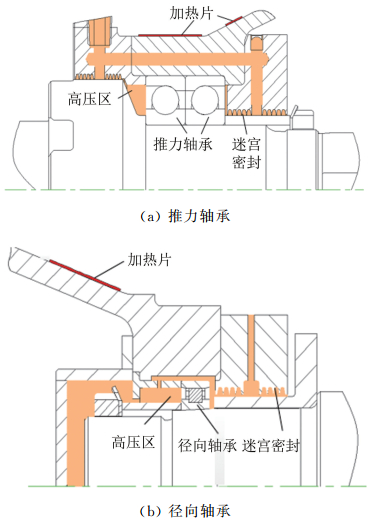

为了防止润滑脂溢出进入风洞,在轴承端面采用充气迷宫密封,其结构如图 5所示,密封间隙0.6mm。轴承在工作时,两侧的密封区气压比压缩机的工作压力至少高3kPa。

|

| 图 5 轴承密封和保温设计 Fig.5 Dynamic seal and heating design of bearings |

为确保轴承在常温和低温工况下均能正常工作,需要将轴承的润滑脂温度保持在-40~60℃之间。压缩机在常温工况下运行时,轴承自身会发热,尤其是推力轴承在高转速和大推力下的发热量非常可观,必须采用冷却系统对轴承进行降温。反之,在低温工况下,为避免油脂低温失效,必须对轴承采取保温措施。

本文采用以下3种方法将轴承的温度控制在合适的范围内:(1)轴承座与机壳之间安装了隔热性能优良的酚醛树脂板,减小轴承座和流道气体之间的传热;(2)在轴承端面通入和风洞运行介质相同的常温气体,常温密封气体经过迷宫密封后再经过轴承座和轴承端面,从而起到控温的作用。常温空气在轴承升温时能起到冷却作用,而在轴承降温时起到加热作用;(3)对轴承座外表面进行电加热。当整个转子工作在深低温环境时,仅仅依靠保温气体难以达到理想的保温效果,还必须借助电加热来提供额外的热量。

如图 5所示,电加热通过粘贴在轴承座外表面的电阻式加热片来实现,加热片的最大功率密度可达6W/cm2。

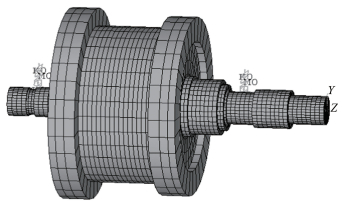

3 转子力学计算 3.1 转子动力学计算建立压缩机转子的有限元模型,借助ANSYS转子动力学模块进行转子动力学计算。如图 6所示,将连续体离散为多个轴段,轴段采用Beam188梁单元进行模拟。由于一级轮毂和二级轮毂之间的连接环对转子的抗弯刚度具有较大的影响,因此必须专门建立轮毂和连接环单元进行计算。叶片作为附加质量单元分配在相应的节点上,同时建立弹簧单元分别模拟径向轴承和推力轴承的支撑刚度,根据轴承选型计算结果,径向轴承支撑刚度设置为4.5×108N/m,推力轴承支撑刚度设置为7×108N/m。滚动轴承的阻尼很小,在计算中予以忽略。

|

| 图 6 压缩机转子有限元建模 Fig.6 Compressor rotor FEM model |

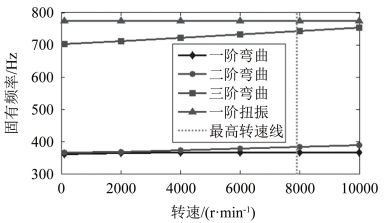

固定轴承外圈,约束所有节点的轴向移动自由度和绕轴向旋转自由度,采用阻尼方法进行模态分析,考虑回转效应,在静态坐标系下计算无阻尼横向弯曲固有频率随转速的变化情况,将计算结果整理后绘制Campbell图,如图 7所示。

|

| 图 7 压缩机转子Campbell图 Fig.7 Campbell diagram of compressor rotor |

从以上计算结果来看,压缩机转子系统在工作转速范围内不会发生共振,一阶临界转速远高于最高转速,安全裕度较大。需要注意的是,在实际运行中,滚动轴承动态特性、轴系耦合振动、气流激振和基础共振等复杂因素都会对压缩机轴系振动特性产生影响[13, 18-19]。

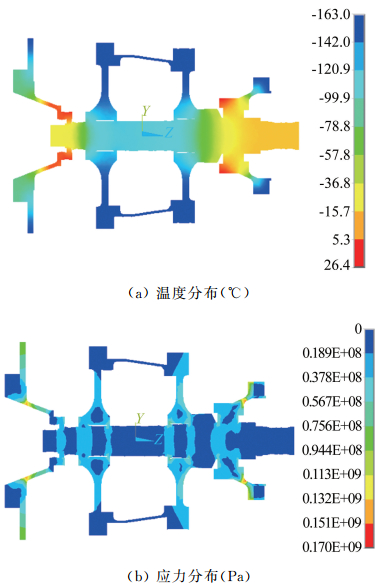

3.2 转子热应力计算在进行低温工况实验时,压缩机流道内的工作介质温度需要在2h内从295K线性降至110K,然后维持在110K进行气动试验。因此,必须校核压缩机组在瞬态降温阶段的结构热应力,确保机组强度处于安全范围内。

为了尽可能模拟压缩机的实际工作环境,设置边界条件如下:(1)与高速低温气流接触的轮毂外表面和轴承座表面直接施加温度载荷;(2)与压缩机内腔低速回流气体接触的轴承座表面和轮毂侧面设置对流换热系数20W/(m2·K);(3)在轴承座外表面处施加热流密度6W/cm2,模拟加热片的加热作用;(4)在主轴动密封处施加对流换热系数200W/(m2·K),模拟保温气体的保温作用;(5)压缩机两级轮毂外表面施加最大载荷条件下的轴向气动推力约20000N;(6)约束推力轴承端面位移。

在图 6所示模型的基础上增加轴承座组件,并进行适当的简化处理,使用solid227单元划分四面体网格,最大网格尺寸设置为15mm,得到网格总数为74 030,所有接触面均施加绑定约束,不考虑接触热阻。

利用有限元方法[16-17]计算得到降温结束时的瞬态温度场和等效应力场如图 8所示。可以看出,轴承处的温度约3℃,最大应力位于推力轴承座的圆锥面内侧,最大应力值约170MPa,小于转子材料(低温不锈钢N50)的屈服强度393MPa,安全系数大于1.5,满足设计要求。

|

| 图 8 压缩机转子降温结束时计算结果 Fig.8 Calculation result of the compressor rotor when temperature dropping stage ends |

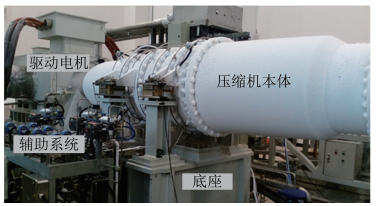

压缩机组安装后的现场照片如图 9所示,压缩机转子安装在机壳内部,驱动电机位于风洞二拐外部,压缩机和电机安装在同一个公共底座上,辅助系统主要给压缩机提供密封气体。机组在常温下先后进行机械运转实验和热力性能实验,测试了机组各系统的动态性能和热力性能,然后与风洞联调,开展低温调试试验。由于洞体还未进行外绝热施工,在低温试验时,外壳体也同步降温,因此壳体表面附着了一层厚厚的冰晶。

|

| 图 9 试验现场照片 Fig.9 Experiment field photo |

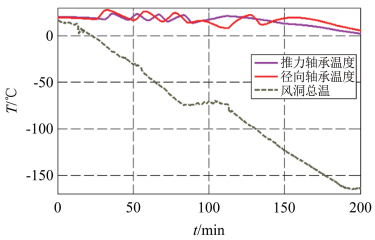

通过安装在轴承表面的传感器,可以准确获取压缩机运行时所有轴承的温度信号和振动信号。如图 10所示,风洞总温首先在70min之内从常温线性降至200K(-73℃),在该温度下进行了约30min的实验,在加热片和密封气体的共同作用下,压缩机轴承温度在15~25℃之间波动。继续将总温线性降至110K(-163℃)进行实验,当总温低于-120℃时,径向轴承和推力轴承的温度开始缓慢下降,当总温达到-163℃时,推力轴承的温度约5℃,径向轴承的温度约7℃,均远高于轴承的最低工作温度-40℃,满足设计要求。实验结果和图 8(a)的计算仿真结果相吻合,进一步验证了转子设计的可靠性。

|

| 图 10 轴承温度监控曲线 Fig.10 Monitor curve of the compressor bearing temperature |

需要说明的是,在每一个实验工况下,轴承温度都会达到热平衡,但是由于时间较长,在实验中没有采集到完整的数据。下一步将设计相应的实验进一步研究转子的稳态传热情况。

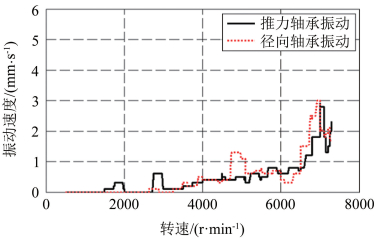

转子轴承处的振动烈度和转速的对应关系如图 11所示。当转速小于6400r/min时,径向轴承和推力轴承的振动烈度基本保持在1mm/s左右。在6400r/min以上,转子振动烈度开始上升,在7000r/min左右时达到峰值3mm/s,此后又有所下降。在整个转速范围内,转子振动远小于运行阈值9mm/s,转子运行安全可靠。振动测试情况和转子动力学计算有一定偏差,下一步将继续研究轴系耦合、支撑系统以及气流激振等因素对转子振动的影响。

|

| 图 11 压缩机轴承振动曲线 Fig.11 Monitor curve of compressor bearing vibration |

针对应用于小型低温风洞上的压缩机转子,所开展的结构设计、仿真计算以及实验调试等工作,可以得出如下结论:

(1) 小型低温风洞压缩机的设计难点在于工作温度范围宽广,工作转速较高。设计时必须考虑材料选型、热应力校核以及低温热防护等关键技术。

(2) 该压缩机的转子总体设计结果为:主轴和轮毂通过端面花键传递扭矩,一二级轮毂通过连接环提高刚度;轮毂和叶片采用夹紧叶根加定位销限位的连接方法;推力轴承采用双列背靠背角接触推力轴承,径向轴承采用圆柱滚子轴承,并采用特殊的低温润滑脂;轴承的热防护通过加热片和密封气实现。

(3) 仿真计算表明:转子一临界转速远高于最大转速,降温结束时推力轴承座圆锥面内侧的最大应力值约170MPa,安全系数大于1.5。机组联合调试结果表明:当总温降至110K时,轴承温度大于5℃,轴承振动在全转速范围内小于3mm/s。因此,各项指标均达到设计要求,验证了低温压缩机转子设计的合理性。

| [1] | 廖达雄, 黄知龙, 陈振华, 等. 大型低温高雷诺数风洞及其关键技术综述[J]. 实验流体力学, 2014, 28(2): 1–6, 20. Liao D X, Huang Z L, Chen Z H, et al. Review on large-scale cryogenic wind tunnel and key technologies[J]. Journal of Experimentsin Fluid Mechanics, 2014, 28(2): 1–6, 20. DOI:10.11729/syltlx20130102 |

| [2] | Zhang Z, Niu L. Current status and key technologies of cryogenic wind tunnel[J]. Cryogenics, 2015, 2: 57–62. |

| [3] | Green J, Quest G. A short history of the European Transonic Wind Tunnel (ETW)[J]. Aerospace Sciences, 2011, 47: 319–368. DOI:10.1016/j.paerosci.2011.06.002 |

| [4] | Trevor B, Managing D. The European Transonic Wind Tunnel-testing at flight Reynolds numbers[R]. AIAA-96-0227, 1996. |

| [5] | 惠增宏, 何明一. NF-6风洞压缩机及驱动系统研制[J]. 实验流体力学, 2005, 19(4): 31–35. Hui Z H, He M Y. NF-6 wind tunnel compressor and driving system[J]. Journal of Experiments in Fluid Mechanics, 2005, 19(4): 31–35. |

| [6] | 周恩民, 程松, 许靖, 等. 0.6m连续式跨声速风洞AV90-3轴流压缩机喘振边界测试研究[J]. 实验流体力学, 2014, 28(5): 81–85. Zhou E M, Cheng S, Xu J, et al. Surge margin test and research of AV90-3 axial compressor in 0.6m continuous transonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2014, 28(5): 81–85. |

| [7] | 熊波, 周恩民, 程松, 等. 0.6m连续式风洞调试运行关键技术研究[J]. 实验流体力学, 2016, 30(4): 81–86. Xiong B, Zhou E M, Cheng S, et al. Research on key technologies of debugging and operating in 0.6m×0.6m continuous transonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2016, 30(4): 81–86. |

| [8] | 姜妍, 印明洋, 王广兰, 等. 百万吨乙烯压缩机组中低温压缩机结构设计中关键技术[J]. 通用机械, 2009(5): 18–21. Jiang Y, Yin M Y, Wang G L, et al. Key technologies in structural design of a million-ton ethylene cryogenic compressor unit[J]. General Machinery, 2009(5): 18–21. |

| [9] | Singh M, Lucas G. Blade design and analysis for steam turbines[M]. New York: Mc Graw Hill, 2011. |

| [10] | 石炜, 温卫东, 崔海涛. 榫连接结构微动疲劳寿命研究[J]. 航空动力学报, 2014, 29(1): 104–110. Shi W, Wen W D, Cui H T. Research on fretting fatigue life of dovetail joints[J]. Journal of Aerospace Power, 2014, 29(1): 104–110. |

| [11] | 成玫. 转子-轴承-密封系统动力学特性研究[D]. 上海: 上海交通大学, 2009. Cheng M. Study on dynamics of a rotor-bearing-seal system[D]. Shanghai: Shanghai Jiao Tong University, 2009. |

| [12] | 王维民, 齐鹏逸, 李启行, 等. 离心式压缩机转子系统稳定性控制方法研究[J]. 振动与冲击, 2014, 33(6): 102–106. Wang W M, Qi P Y, Li Q H, et al. Instability control strategy for rotor-bearing system in centrifugal compressor[J]. Journal of Vibration and Shock, 2014, 33(6): 102–106. |

| [13] | Ishida Y, Yamamoto T. Linear and nonlinear rotordynamics[M]. Weinheim: Wiley, 2012. |

| [14] | 黄钟岳. 透平式压缩机[M]. 北京: 化学工业出版社, 2014. |

| [15] | 马文生, 陈照波, 焦映厚, 等. 迷宫密封结构对泄漏量和轴系临界转速影响分析研究[J]. 振动工程学报, 2013, 26(6): 823–830. Ma W S, Chen Z B, Jiao Y H, et al. Leakage and critical speed effect of labyrinth seal structure[J]. Journal of Vibration Engineering, 2013, 26(6): 823–830. |

| [16] | 杨东辉, 王雷雷, 沈宇红, 等. 低温闪蒸气压缩机气缸温度场的有限元分析[J]. 西安交通大学学报, 2013, 47(1): 48–51, 67. Yang D H, Wang L L, Shen Y H, et al. Finite analysis of cylinder temperature field in boil-off gas compressor[J]. Journal of Xi'an Jiao Tong University, 2013, 47(1): 48–51, 67. |

| [17] | 张超, 徐自力, 刘石, 等. 采用热固双向耦合模型的转子热应力计算方法研究[J]. 西安交通大学学报, 2014, 48(4): 68–72. Zhang C, Xu Z L, Liu S, et al. Steam turbine rotor thermal stress calculation with thermo-structural coupled model[J]. Journal of Xi'an Jiao Tong University, 2014, 48(4): 68–72. DOI:10.7652/xjtuxb201404012 |

| [18] | 崔立, 王黎钦, 郑德志, 等. 航空发动机高速滚子轴承动态特性分析[J]. 航空学报, 2008, 29(2): 492–498. Cui L, Wang L Q, Zheng D Z, et al. Analysis on dynamic characteristics of aero-engine high-speed roller bearings[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(2): 492–498. |

| [19] | 王正. 转动机械的转子动力学设计[M]. 北京: 清华大学出版社, 2015. |