2. 甘肃省酒泉市十四支局, 甘肃 酒泉 735000;

3. 北京航空航天大学 能源与动力学院, 北京 100191

2. Number Fourteen Office of Jiuquan in Gansu Province, Jiuquan Gansu 735000, China;

3. School of Energy and Power Engineering, Beihang University, Beijing 100191, China

新一代高性能航空发动机要求具有更高的推重比、更低的耗油率、更高的可靠性和更佳的经济可承受性,其中更高的推重比是提升发动机性能的最重要途径[1]。为使发动机获得更大的推重比,压气机采用大弯度高负荷叶片来提高级负荷,减少级数,进行结构减重[2]。与此同时,高负荷压气机面临着增压效率和稳定性迅速恶化的矛盾,严重制约了发动机整体性能的提高。因此,在深入研究压气机内部复杂流动的基础上,采用流动控制技术,抑制叶片通道内的流动分离,是解决这一矛盾的有效方法。

当前的压气机流动控制技术,根据是否由外界环境向系统引入能量可分为主动流动控制和被动流动控制。主动流动控制是利用微量的、局部的“气流扰动”来控制大流量、全局性的流场,主要包括附面层抽吸[3-4]、射流[5]和等离子体气动激励[6-7]等。被动流动控制通过改变几何形状、安装控制装置等手段对流动形态进行控制,典型代表有弯掠叶片[8]、机匣处理[9]、端壁造型[10]和开槽/缝叶片[11-13]等。本文研究的涡流发生器(Vortex Generator, VG)采用的就是被动控制技术,它是一种在顶端产生旋涡的小型片状装置,具有结构简单、布置灵活和不需要改变原构型的特点,具有开发价值。

为充分发挥涡流发生器的流动控制作用,国内外学者对涡流发生器进行了大量研究。Lin在文献[14]中总结了涡流发生器的几何参数、布局方式和位置等因素对湍流边界层的影响。Rockenbach[15]对单级亚声速压气机动静叶前加装涡流发生器进行试验研究,结果表明采用涡流发生器可以提高级的稳定裕度。Gammerdinger[16]在跨声速叶栅前使用涡流发生器,结果表明二次流分离范围减小,但总压损失增加。Chima[17]仿真得到在静叶吸力面加涡流发生器对控制角区分离有一定作用的结果。Pesteil[18]的数值仿真研究结果表明,采用在叶根前缘端壁上安装涡流发生器,可以有效减弱吸力面/端壁角区的低能流体积聚,减少流动损失,提高气流折转能力。

在提升压气机级负荷和稳定性的重大需求这个背景下,本文针对某两级跨声速风扇由于第二级静叶角区分离导致稳定裕度不足的实际问题,以第二级静叶根部叶型为研究对象,在实验室前期工作的基础上,开展了不同周向位置的涡流发生器控制高负荷叶栅三维流动的实验。实验研究了涡流发生器对角区堵塞和尾缘分离的控制效果,考察在典型迎角范围内的涡流发生器对叶栅的流场结构和性能参数的影响。通过实验研究,为安装涡流发生器的压气机设计提供基础参考。

1 研究对象本文所研究的叶栅来源于某两级半高负荷风扇的第二级静子10%叶高处,具体设计参数如表 1所示。该叶栅为典型大弯度高负荷叶栅,在实验条件下,随进气迎角变化角区三维流动结构复杂,适合考察涡流发生器对分离流的控制效果。

| Parameters | Value |

| Chord length(C)/mm | 91 |

| Blade height(L)/mm | 150 |

| Pitch(S)/mm | 45 |

| Solidity(τ=C/S) | 2.02 |

| Aspect ratio(AR=L/C) | 1.65 |

| Outlet angle(β2k)/(°) | 96.27 |

| Stagger angle(γ)/(°) | 25 |

| Camber angle(θ)/(°) | 62.81 |

作为控制方案的涡流发生器,几何设计采用NACA64-006叶型,尾缘为圆角,弦长c为11.7mm。实验室前期通过对涡流发生器的实验和数值模拟,详细研究了涡流发生器周向位置、高度和偏转角度等对分离控制效果的影响,结果表明:最优的周向位置选择是在不使涡流发生器的尾涡流向叶栅前缘的情况下使尾涡尽可能靠近叶栅吸力面;涡流发生器理想高度为附面层厚度的1~1.5倍之间;合理的涡流发生器偏转角应在15°~25°之间[19]。

在实际实验过程中,首先确定涡流发生器偏转角度θ为24°,高度确定为1.1倍来流附面层的厚度[20],再考量涡流发生器的周向位置影响规律。涡流发生器安装位置t1为叶栅前缘沿周向的延长线上1.3mm处,t2为沿轴向的延长线上7mm处。令此几何位置涡流发生器为方案A。

通过改变涡流发生器周向位置,进一步研究尾涡作用区域对叶栅气动性能的影响规律。在方案A的基础上,将涡流发生器向吸力面和压力面分别移动0.15倍栅距形成方案B和C,同时涡流发生器的弦长、偏角、轴向位置和高度保持不变。叶栅和涡流发生器的相对位置如图 1所示。

|

| 图 1 叶栅和涡流发生器相对位置 Fig.1 Relative position of vortex generator and cascade |

本文的流动控制实验是在低速平面叶栅风洞内进行的。该风洞主要由叶栅风洞实验平台、附面层抽吸系统和变频器等组成,收缩段最高风速达0.3Ma左右。

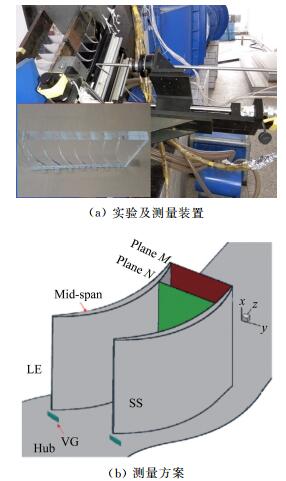

如图 2(a)所示,实验及测量装置安装在叶栅转盘上,通过旋转转盘来调整叶片的进气迎角。实验过程中流场参数通过由步进电机精确控制的L型束状五孔探针测量,测量密度为20×22,且重复定位精度小于5μm。为保证流动的周期性和测量的准确性,安装有涡流发生器的栅板上共有7块叶片,每块叶片对应1个涡流发生器叶片,其中中间的叶片为测量叶片。

|

| 图 2 实验装置及测量方案 Fig.2 Experiment device and test arrangements |

为监控进气条件,在进口段布置了静压测量孔和总压传感器。五孔探针测量方案如图 2(b)所示,在出口位置测量叶片的2种位置截面流场参数(截面M和截面N)。截面M为叶栅出口截面,位于叶片尾缘下游0.5mm处,截面N于叶栅通道内70%弦长流向截面处。由于对称性,实验中测量了0%~50%叶片高度内的流场,探针与端壁最近的距离为2mm。

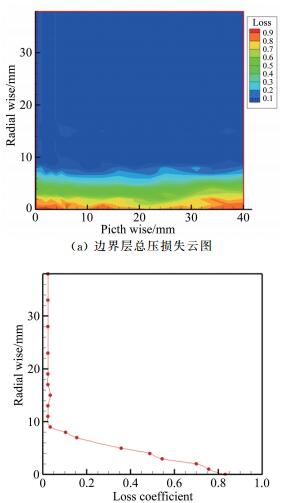

为确定涡流发生器高度,首先要测得附面层厚度。图 3给出叶栅进口总压损失云图和损失系数径向分布图。其中损失系数为(pin*-p*)/(pin*-pin),p*为测点总压,pin*为进口总压。云图根据测点数据插值绘出。考虑到探针与端壁距离,径向分布图显示距端壁10mm处总压损失急剧减小至0.1,从而确定涡流发生器高度约为11mm。

|

| 图 3 边界层总压损失云图和平均总压损失系数径向分布图 Fig.3 Boundary layer loss distribution and radial averaged loss coefficient |

根据实验状况,所实验的叶栅安装在风洞收缩段的下游,进气速度固定为50m/s,迎角变化范围为-3°~3°,进口总压为96 200Pa,总温为296.5K,湍流度为1%。根据叶片的弦长和进气速度,雷诺数为4.5×105。由于气流的非定常性,实验中测量到的进口参数在0.5%以内波动。

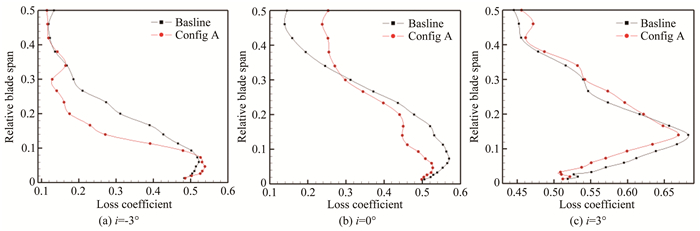

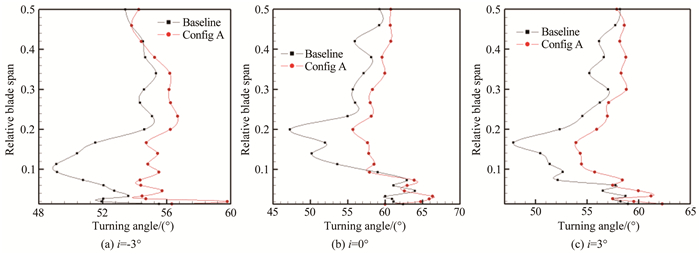

3 结果与分析 3.1 流动控制及机理分析本节以方案A和原型叶栅为研究对象,针对高负荷叶栅稳定性急剧恶化问题,通过对出口截面M的测量,验证涡流发生器对流场特性控制的积极作用。图 4给出了典型迎角下,加入控制方案前后的总压损失周向平均的径向分布。

|

| 图 4 -3°~3°迎角下出口截面总压损失周向平均径向分布图 Fig.4 Spanwise averaged loss distribution on Plane M at incidence angle -3° to 3° |

在整个迎角范围内,加入涡流发生器后总压损失得到一定的抑制,在端壁处效果较好。通过对叶栅出口截面总压损失进行面积平均后得,采用涡流发生器可使-3°、0°和3°工况下的叶栅损失分别减少14.0%、8.1%和5.0%。

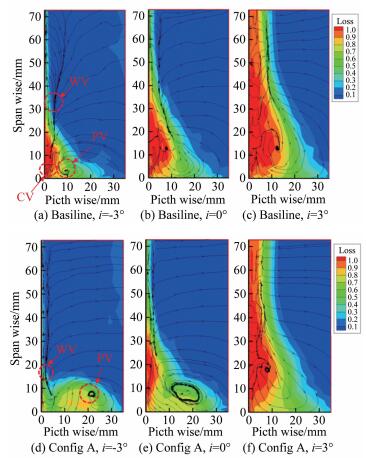

为探究流动控制机理,对更容易观察尾涡影响的70%弦长流向截面N流场结构进行测量,结果如图 5所示。图中所示的是-3°~3°迎角下的2D流线和总压损失,在测量截面上主要存在通道涡(PV)和壁面涡(WV)[21]这2种旋涡结构,因截面角度只能在-3°迎角下角区处观察到尾涡影响的流线弯曲,以及尺度较小的角涡(CV)。

|

| 图 5 -3°~3°迎角下70%弦长流向截面总压损失云图及流线图 Fig.5 Loss distribution and streamlines on Plane N at incidence angle -3° to 3° |

原型叶栅中,-3°迎角下高损失区集中于角区,通道内损失较小的主流流动仍占据主导地位。随进气迎角增加,高损失区迅速向通道内扩展,严重制约主流流动,稳定性迅速下降。这体现了高负荷叶栅对迎角的敏感特性,具有较小的稳定裕度。

采用涡流发生器控制后,叶栅尾缘角区高损失区得到有效抑制。在-3°迎角下,角区高损失区大幅变窄,而端壁损失区面积有小幅度变宽。这是因为负迎角下叶栅吸力面低能流较少,而涡流发生器与来流方向夹角较大,产生的尾涡强度大,且作用区域接近于叶栅吸力面,有利于及时将角区堆积的低能流体吸向主流,减少流动损失,并促使通道涡远离吸力面,致使通道涡在端壁区引起了额外的损失。在0°迎角下,角区流动损失同样得到较好的抑制,然而在3°迎角下,高损失区面积缩减不明显。原因是大迎角下涡流发生器与主流夹角较小,尾涡强度不足,而此时的角区分离更为强烈,因此单个涡流发生器的作用力不够。

对比加入控制方案前后,涡流发生器通过其产生的尾涡,挤压旋转方向相反的通道涡[19]远离吸力面一侧,同时使壁面涡更为贴近吸力面,从而降低旋涡低能流体之间的相互掺混和撞击,抑制角区分离进而达到改善流动的效果。对比进气迎角变化前后,因尾涡影响程度随迎角增加而降低,通道涡向吸力面靠拢,在3°迎角时与壁面涡重新联结缠绕,致使角区内气流损失迅速增大,但同比于原型叶栅,高损失区范围明显变窄,尾涡作用仍然较好。

在整个迎角范围内,有一个现象值得讨论:在3°迎角下,对比于原型叶栅,通道涡在涡流发生器尾涡作用下反而更加接近吸力面。这是因为壁面涡在尾涡作用下更贴近于吸力面,吸力面气流分离得到抑制,而通道涡在正迎角下受挤压程度减弱,综合高负荷叶栅对迎角高度敏感的特性,得知3°迎角时通道涡迅速向吸力面靠拢。

为进一步探明涡流发生器对叶栅气动性能的影响,图 6展示了气流转折角沿叶高的周向平均分布。总体上,加入涡流发生器后叶栅的气流转折角都得到了提高。由上文旋涡结构分析,涡流发生器尾涡促使壁面涡贴近于吸力面,可知尾涡使吸力面的分离流重新吸附到吸力面上,提高了整体的转折角。通过径向平均,采用涡流发生器后可使进气迎角为-3°、0°和3°工况下的气流转折角分别增加2.63°、2.49°和3.15°。

|

| 图 6 -3°~3°迎角下出口截面转折角周向平均径向分布图 Fig.6 Spanwise averaged flow turning angle on Plane M at incidence angle -3° to 3° |

在整个迎角范围内,都存在靠近端壁的相对高度较小的区域,对转折角优化效果不明显,这与端壁区通道涡的复杂流动有关。同时尾缘角区转折角的显著提升,说明了涡流发生器对于抑制角区分离,改善流场结构的有益作用。

总结本节,涡流发生器能够大幅减小角区高损失区,提高叶栅稳定性;抑制通道内旋涡结构,使流场结构更为合理;提高气流转折角,增加气流对吸力面依附程度。然而,在正迎角下流动控制效果没有达到预期,需要改变尾涡作用区域进行下一步研究。表 2给出了上文中总压损失和转折角的统计结果。

| Config | Parameters | i=-3° | i=0° | i=3° |

| Baseline | Loss | 0.365 | 0.436 | 0.561 |

| Angle | 52.86° | 55.16° | 57.39° | |

| A | Loss | -14.0% | -8.1% | -5.0% |

| Angle | +2.63° | +2.49° | +3.15° |

在上节的基础上,本节通过改变尾涡作用区域,进一步讨论周向位置对叶栅气动性能的影响规律,为制定更为有效的控制方案提供依据。

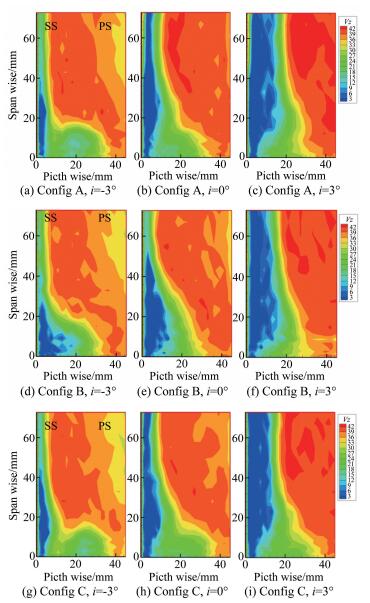

3.2.1 通道分离结构图 7所示为典型进气迎角下,A、B、C 3种方案出口截面处分离区的对比。

|

| 图 7 -3°~3°迎角下出口截面轴向速度云图 Fig.7 Contours of velocity z-component on plane M at three incidence angles |

在-3°迎角下,方案A、C角区分离得到抑制,对应于通道涡位置的端壁处存在较低流速区域,但是方案B角区分离面积显著扩大,这说明-3°迎角下涡流发生器接近吸力面会造成额外的流动损失;在0°迎角下,方案A、C在吸力面叶中部位出现分离区,而方案B尾缘分离区沿径向尚未扩散到叶中,在端壁处有小幅变窄但同比而言仍较宽;在3°迎角下,由于涡流发生器尾涡强度的减弱和高负荷叶栅迅速扩大的分离堵塞,作用区域的改变对分离结构的影响被削弱,这直接表现为3种方案分离区面积区别不明显。

在整个迎角范围内,方案A和C在分离结构上差别不明显,未能体现涡流发生器远离吸力面时的影响规律,因此需要捕捉更多流动细节,对叶栅气动性能进行研究。

图 8进一步给出了叶栅出口截面气流周向速度分量的分布情况以及平面流线。正常情况下,叶栅通道的绝大部分区域在进气来流的惯性作用下总是存在由吸力面向压力面流动的趋势。而在端壁附近,由于端壁附面层和压力面与吸力面之间压差的存在,会出现从压力面流向吸力面的端壁潜流。图 8给出的3种涡流发生器控制方案下的速度分布均反应了这一特点,不过对比之下可观测得到以下差异:

|

| 图 8 -3°~3°迎角下出口截面周向速度云图及流线图 Fig.8 Contours of velocity y-component and streamlines on plane M at -3° incidence angles |

对比3种方案对应的端壁潜流范围和速度分量大小,显然方案B明显大于其它2种方案,考虑到方案B涡流发生器设置离叶栅吸力面最近,因此产生的尾涡必然离压力面最远,由于没有尾涡的阻挡,从压力面流向吸力面的端壁潜流得到充分发展,由此产生的通道涡必然具有更高的涡旋强度以及更大的影响范围,从图 5给出的30%叶高下的平面流线也可以看出这一特点。

对比方案A与B的端壁潜流可以看出,方案C的端壁潜流发展到周向28mm处基本被涡流发生器产生的尾涡阻挡,因此发展形成的通道涡强度较低,影响范围有限,反应在平面流线上是图 8(c)中对应的涡核位置最低,但由于尾涡轨迹偏向压力面,因此尾涡对吸力面角区的角涡无能为力,因此在周向5~10mm区域又出现了较大面积的从压力面向吸力面的流动区域。对于方案A,起始于压力面的端壁潜流一直发展到周向20mm的位置才被阻挡,因此通道涡的发展相比方案C成熟,产生的涡旋强度和影响范围更大、涡核更高。然而,由于方案A的尾涡比较适中,虽然对端壁潜流的阻挡延迟,但此时尾涡同时能阻止吸力面角涡的发展,在图 8(a)中表现为5~10mm区域的从压力面向吸力面的流动趋势明显减弱,因此在方案A中涡流发生器的尾涡能同时对通道涡和角涡产生控制作用,可以取得最好的效果。

综上对实验结果的分析可以认为,涡流发生器产生的尾涡可以阻止端壁潜流的发展,从而控制通道涡的强度和作用范围,也能控制吸力面角区的涡旋流动,控制角涡的强度,并通过控制通道涡和角涡的发展进一步控制与径向涡汇聚,最终得到改进的叶栅特性。然而,涡流发生器的周向位置必须精心设计,不合理的周向位置可能会导致叶栅性能的下降。

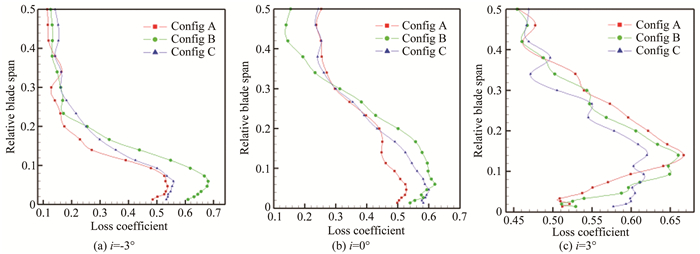

3.2.2 损失特性图 9给出了损失系数沿径向周向平均分布结果。在-3°和0°迎角下,体现出方案A、C之间的差异性,方案A总压损失相对较小。在0°迎角下,方案B在叶中部位总压损失要小于方案A、C,与叶栅分离结构相吻合。

|

| 图 9 3种迎角下出口截面总压损失系数周向平均径向分布图 Fig.9 Spanwise averaged loss coefficient on plane M at three incidence angles |

表 3为出口质量平均总压损失系数对比的统计结果。相较方案A而言,涡流发生器远离或者接近吸力面都会造成额外损失。但是在3°迎角下,3种方案对于高负荷叶栅损失特性控制区别不大。

| Config | i=-3° | i=0° | i=3° |

| A | 0.341 | 0.401 | 0.533 |

| B | +26.7% | +9.5% | +1.1% |

| C | +10.8% | +9.4% | +1.5% |

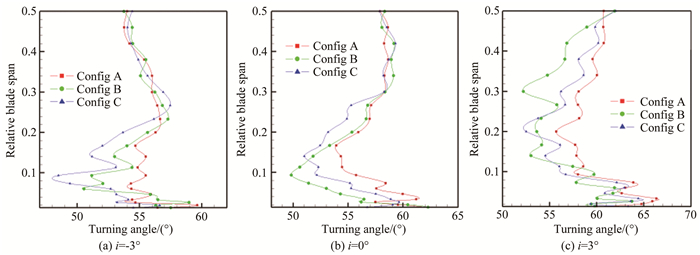

图 10展示出气流转折角沿径向周向平均分布结果。对比3种控制方案,方案A气流转折角要高于其它方案,在角区内效果比较明显,而在近叶中部位气流转折角差异不大。

|

| 图 10 3种迎角下出口截面转折角周向平均径向分布图 Fig.10 Spanwise averaged flow turning angle on plane M at different incidence angles |

表 4给出了出口质量平均气流转折角对比的统计结果。相较于方案A,涡流发生器远离或者接近吸力面,气流对于吸力面依附程度降低。

| Config | i=-3° | i=0° | i=3° |

| A | 55.50° | 57.65° | 60.53° |

| B | -0.56° | -1.85° | -3.03° |

| C | -1.17° | -1.48° | -1.87° |

总结本节,在原有方案的基础上,将涡流发生器向吸力面和压力面移动以改变尾涡作用区域,对叶栅分离结构和气动性能反而造成不利影响,需要进一步考虑几何位置,制定更为有效的控制方案。

4 结论本文针对大弯度高负荷扩压叶栅,设计了涡流发生器流动控制实验,并对比分析3种不同周向位置的涡流发生器控制效果,得到如下结论:

(1) 涡流发生器尾涡挤压通道涡远离吸力面,使壁面涡贴近吸力面发展,进而流场结构趋于合理,角区低能流体掺混减少,角区分离的形成得到抑制,提高了叶栅的稳定性。

(2) 相对于原型叶栅,加入涡流发生器后角区高损失区大幅减小,在-3°~3°迎角下损失系数降低了5.0%~14.0%;同时增加气流对吸力面依附程度,气流转折角提高2.49°~3.15°。然而,在正迎角下流动控制效果略有减弱。

(3) 相对于方案A,涡流发生器远离吸力面0.15倍栅距时,角涡强度增强,损失系数增加,气流转折角降低。反之,在负迎角下接近吸力面0.15倍栅距时会增加角区额外损失,其流动控制效果较差。因此方案A在周向处于最佳位置,控制效果最佳。

| [1] | 刘大响, 程荣辉. 世界航空动力技术的现状及发展动向[J]. 北京航空航天大学学报, 2002, 28(5): 490–496. Liu D X, Cheng R H. Current status and development direction of aircraft power technology in the world[J]. Journal of Beijing University of Aeronautics and Astronautics, 2002, 28(5): 490–496. |

| [2] | Wennerstrom A J. Highly loaded axial flow compressors:history and current developments[J]. Journal of Turbomachinery, 1990, 112(4): 567–578. DOI:10.1115/1.2927695 |

| [3] | Evans S, Hodson H, Hynes T, et al. Flow control in a compressor cascade at high incidence[J]. Journal of Propulsion & Power, 2010, 26(4): 828–836. |

| [4] | Kerrebrock J L, Reijnen D P, Ziminsky W S. Aspirated compressor[R]. ASME GT1997-525, 1997. |

| [5] | Evans S, Hodson H, Hynes T, et al. Flow control in a compressor cascade at high incidence[J]. Journal of Propulsion & Power, 2010, 26(4): 828–836. |

| [6] | Akcayoz E, Vo H D, Mahallati A. Controlling corner stall separation with plasma actuators in a compressor cascade[J]. Journal of Turbomachinery, 2016, 138(8): 081008. DOI:10.1115/1.4032675 |

| [7] | Li Y H, Wu Y, Zhou M, et al. Control of the corner separation in a compressor cascade by steady and unsteady plasma aerodynamic actuation[J]. Experiments in Fluids, 2010, 48(6): 1015–1023. DOI:10.1007/s00348-009-0787-2 |

| [8] | Gümmer V, Wenger U, Kau H P. Using sweep and dihedral to control three-dimensional flow in transonic stators of axial compressors[R]. ASME GT2000-0491, 2000. https://www.researchgate.net/publication/245354560_Using_Sweep_and_Dihedral_to_Control_Three-Dimensional_Flow_in_Transonic_Stators_of_Axial_Compressors |

| [9] | Seinturier E, Lombard J P, Dumas M, et al. Forced response prediction methodology for the design of HP compressors bladed Disks[R]. ASME GT2004-53372, 2004. https://www.researchgate.net/publication/290493077_Forced_Response_Prediction_Methodology_for_the_Design_of_HP_Compressors_Bladed_Disks |

| [10] | Georg KR ger, Christian Vo, Eberhard Nicke. Theory and application of axisymmetric endwall contouring for compressors[R]. ASME GT2011-45624, 2011. https://www.researchgate.net/publication/225024196_Theory_and_Application_of_Axisymmetric_Endwall_Contouring_for_Compressors |

| [11] | 吴培根, 王如根, 罗凯, 等. 开槽叶片对大转角扩压叶栅性能的影响[J]. 航空动力学报, 2013, 28(11): 2503–2509. Wu P G, Wang R G, Luo K, et al. Effect of slotted blade on performance of high-turning angle compressor cascades[J]. Journal of Aerospace Power, 2013, 28(11): 2503–2509. |

| [12] | 王如根, 罗凯, 吴云, 等. 一种改进的开槽结构对叶栅性能影响的数值研究[J]. 空军工程大学学报(自然科学版), 2012, 13(5): 1–4, 19. Wang R G, Luo K, Wu Y, et al. Numerical research on effect of an improved slot configuration on the flow field characteristics of cascade[J]. Journal of Air Force Engineering University (Natural Science Edition), 2012, 13(5): 1–4, 19. |

| [13] | 胡加国, 王如根, 李坤, 等. 跨声速压气机叶尖开槽射流扩稳策略探究[J]. 推进技术, 2014, 35(11): 1475–1481. Hu J G, Wang R G, Li K, et al. Investigation on slot jetting flow method and mechanism of transonic compressor[J]. Journal of Propulsion Technology, 2014, 35(11): 1475–1481. |

| [14] | Lin J C. Control of turbulent boundary layer separation using micro-vortex generators[R]. AIAA-1999-3404, 1999. http://arc.aiaa.org/doi/abs/10.2514/6.1999-3404 |

| [15] | Rockenbach R W, Brent J A, Jones B A. Single stage experimental evaluation of compressor blading with slots and vortex generators[R]. NASA CR-72626, 1970. |

| [16] | Gammerdinger P M. The effects of low-profile vortex generators on flow in a transonic fan-blade cascade[D]. Monterey:Naval Postgraduate School, 1995. https://arc.aiaa.org/doi/abs/10.2514/6.1996-250 |

| [17] | Chima R V. Computational modeling of vortex generators for turbomachinery[R]. ASME GT2002-30677. https://www.researchgate.net/publication/241831618_Computational_Modeling_of_Vortex_Generators_for_Turbomachinery |

| [18] | Pesteil A, Cellier D, Domercq O, et al. CREATE:advanced CFD for HPC performance improvement[R]. ASME GT2010-68844. https://www.researchgate.net/publication/267503629_Create_Advanced_CFD_for_HPC_performance_improvement |

| [19] | 吴培根. 高负荷风扇流动失稳及流动控制方法研究[D]. 西安: 空军工程大学, 2014. Wu P G. The research of high-load fan flow separation and flow control schemes[D]. Xi'an:Air Force Engineering University, 2014. |

| [20] | 吴培根, 王如根, 郭飞飞, 等. 涡流发生器对高负荷扩压叶栅性能影响的机理分析[J]. 推进技术, 2016, 37(1): 49–56. Wu P G, Wang R G, Guo F F, et al. Mechanism analysis of effects of vortex generator on high-load compressor cascade[J]. Journal of Propulsion Technology, 2016, 37(1): 49–56. |

| [21] | 王如根, 胡加国, 佘超, 等. 跨声速压气机转子的二次流旋涡结构[J]. 推进技术, 2015, 36(4): 504–512. Wang R G, Hu J G, She C. Research on secondary flow vortex structure in transonic compressor rotor[J]. Journal of Propulsion Technology, 2015, 36(4): 504–512. |