应变天平广泛应用于风洞测力试验中,以测量作用在模型上空气动力载荷的大小、方向和作用点。长期以来,应变天平工作环境复杂,振动、冲击、潮湿、高温等因素对应变天平的长期稳定性和精密测量具有严重影响。若粘贴在弹性元件上的应变计暴露在空气中不受保护,则极易受到化学腐蚀、机械破坏或热损伤,造成测量失效[1]。因此,对应变天平元件进行防护是使天平能够长期稳定工作的重要手段。

在化学防护方面,德国应变计制造商HBM推荐使用各种胶水作为保护涂层[2],NASA兰利研究中心和中国空气动力研究与发展中心(CARDC)的部分天平采用了这种较为成熟的化学防护方法[3-4],使得应变天平可以适应潮湿的工作环境。在机械防护方面,应变式的力学传感器通常需要设计相应的机械防护装置以防止外部环境造成的机械损伤或隔绝外部高温[5-7]。研究天平防护装置(Balance Protective Device, BPD)的设计及制造对于提高应变天平的使用性能及降低故障率有积极的意义。传统的天平防护装置一般基于切削、焊接等加工工艺开展设计,某些内部结构复杂的零件设计优化和加工的难度很大,例如内部设置有通水管路的水冷罩。近年来,3D打印技术迅猛发展,其独特的产品设计优化流程和增材加工工艺非常适合应变天平防护装置加工。因此,提出利用3D打印技术进行应变天平防护装置的研制,以提高天平的综合性能。

3D打印是一种快速成型技术,广泛应用于航空制造、汽车制造、模具制造和医学等领域[8-11]。在风洞试验领域,CARDC通过基于立体光固化快速成型方法研制了适用于高速风洞的静弹性树脂模型[12],解决了结构设计中的刚度分布问题。在天平研制领域,南非约翰内斯堡大学的Pieterse教授在研制六分量盒式光纤天平时,为了修正CAD模型不易发现的结构问题,确定光纤天平的光纤粘贴位置并获得粘贴经验,利用3D打印技术打印了全尺寸的盒式天平模型[13]。本文将针对2类天平防护装置,分别探索3D打印技术在优化设计及风洞试验天平防护中的应用。

1 设计方法 1.1 需求分析天平防护装置的主要功能是防护热能或外力对天平应变计的破坏。隔热型防护装置通常由内部流体介质带走热量以防止天平体温度过高导致温度效应过大或电路损坏。外力防护装置主要防止外部载荷或液体介质直接作用在应变计或线路上而损坏天平。

随着天平精细化研究的不断深入,天平机械防护已成为天平研制人员必须考虑的一个设计要素。其研制与应用存在3个显著特点:一是缺乏简单高效的优化设计结果评判手段,难以通过风洞试验验证;二是结构复杂多变,必须适应天平测量元件及模型内腔的结构尺寸;三是加工装配难度大,要求严格控制装配精度、壳体变形量及焊接质量,不得影响天平测量准度。

从3D打印技术在制造业的研究应用情况来看,该技术特别适合于复杂结构、高度定制的小批量产品或样机生产,具有不受零件形状复杂度限制、制造时间短等独特优势,尤其对于内部中空的零件,制造难度大大降低。

上述分析表明,结合天平防护装置与3D打印技术的特点,可初步探索优化设计方案的评估方法,开辟风洞应变天平防护装置研发的新途径。

1.2 关键技术在不影响气动力测量的前提下,天平防护装置应具备良好防护能力,保护天平各分量的桥路硬件。同时必须注意加工方式改变后对设计和最终产品实现的影响。因此,关键技术主要包括:

(1) CAD优化设计技术。设计的优劣直接关系到最终的防护性能,在设计时需要把握结构的变形和空间干涉、装配定位、打印设备性能等,但不需要考虑结构的复杂程度。

(2) 防护材料选型。市场上可选择的3D打印材料种类很多[14],应该根据实际应用需要,选择满足使用要求的材料,以达到强度、韧性、精度或外观等要求。

(3) 成型后处理技术。必须对打印成型的零件进行装配前的打磨或去除支撑材料,确保满足各项设计指标。

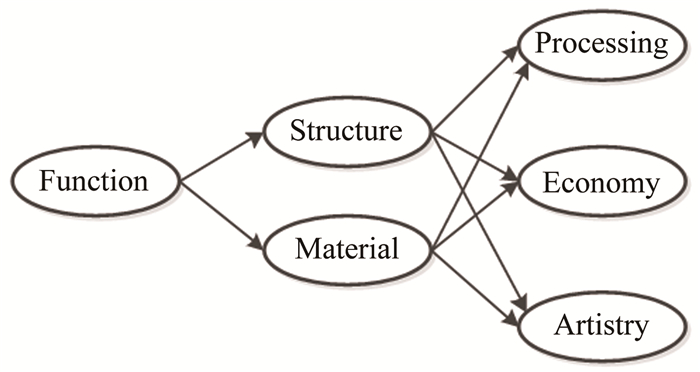

1.3 设计因素图 1对设计因素进行了分解。从防护功能这一基本要素出发,首先考虑结构实现的可行性,设计出结构原型,选用合适的材料,最后在优化设计时再考虑打印工艺要求、产生的经济性(减重优化)和外形美观等因素。要在实现基本防护功能的前提下保证结构简单、拆装方便并且不干涉天平测力。

|

| 图 1 设计因素分解 Fig.1 Design factors decomposition |

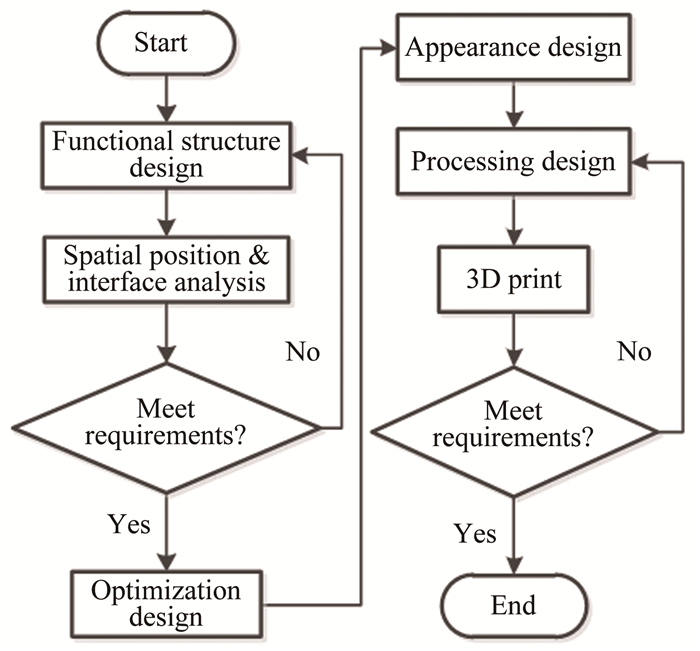

采用现代CAD/CAE方法,设计并优化出独具特色并且适用于3D打印的天平防护装置,设计流程如图 2所示。首先针对具体的天平结构和功能需求开展初步设计迭代,优化后的设计方案可进一步进行精细外观设计(如标志、编号等),然后结合3D打印技术要求进一步优化尺寸参数并尝试打印和改进,最后打印出满足使用要求的最终产品。与传统机械加工的设计不同,其设计结果是直观的3D实体模型数据,不需要生成平面图纸,提高了设计效率,真正实现所见即所得。

|

| 图 2 设计制造流程 Fig.2 Design and manufacture flow |

以水冷天平热防护装置——水冷罩为研究对象,探索了3D打印技术在优化设计结果评判中的初步应用。

2.1 传统水冷罩的不足传统的水冷罩通过焊接方式加工,内部管路设计受加工工艺的限制,研制难度很大。通常水冷罩内部管路设计成单向非对称流动水路。主要存在2点不足:(1)冷却液沿轴向单向流动,形成很大的温度梯度,天平受热不均,温度效应较大。(2)加工难度大,焊接工艺限制了内部管路的优化设计。因此,提出利用3D打印优化设计水冷罩的研制思路。

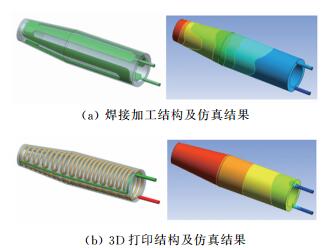

2.2 结构选型优化为了克服传统结构的缺陷,采取了以下措施:(1)改变冷却液流动方向为螺旋式对称环向流动,减小天平电桥的温度效应。(2)增加水冷管路的密度,提高冷却效果。优化后内部管路为圆形截面,进/出水管道直径为Ф2mm,冷却水从支杆端进水口以一定的压力进入到水冷置前锥内部,然后通过密集的冷却管路带走热量,最后从另一端流出到支杆的排水管。图 3给出了水冷罩优化前后的结构与仿真结果。仿真分析结果表明,其对称性明显改善。

|

| 图 3 3D打印结构仿真优化 Fig.3 3D printing structure simulation and optimization |

为了适应3D打印工艺要求,内部设计成等截面圆角过渡管路。最终的优化主要考虑不同材料对最小壁厚、空心设计中的逸出孔、立柱、凹凸状细节的要求。优化结果最终通过3D打印实体结构进行展示与验证,选用了一种半透明的光敏树脂材料(见表 1中B型),最小壁厚为1mm。

| 编号 | 材料名称 | 性能特点 |

| A | 高韧性树脂 | 表面光滑、韧性好、强度高,精度100μm |

| B | 半透明光敏树脂 | 硬质半透明、强水密性,精度16μm |

| C | 蜡质材料 | 蓝色脆质材料,表现力强,精度33μm |

| D | 玻璃纤维 | 淡蓝色、表面粗糙、热变形温度170℃ |

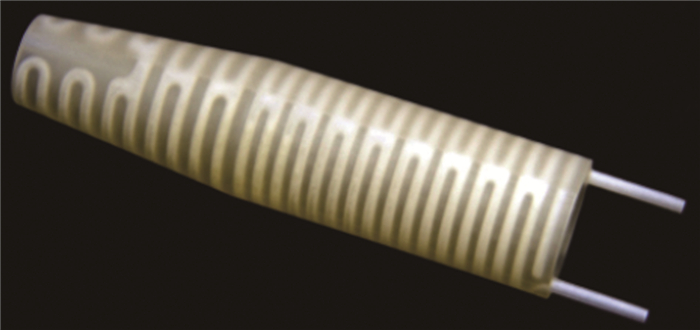

图 4是水冷罩样机的实物照片。利用3D打印半透明模型展示其内部结构,验证设计的可行性。验证内容及评估结果如表 2所示。通过3D打印设计方案这种简单直观的验证方法,克服了实物加工验证成本高、周期长的缺点,提高了设计效率和质量,可推广应用于天平设计过程中。但是,由于水冷罩实物材料的不同,目前优化设计评估还不能真实全面评估其冷却效果。

|

| 图 4 水冷罩样机 Fig.4 Heat-exchanger prototype |

| 内容 | 结果 | 评估结果 | |

| 1 | 结构几何参数 | 是 | 结构设计尺寸正确,已与天平装配 |

| 2 | 与天平装配 | 是 | 锥度正确,产品需留有一定的研磨余量 |

| 3 | 与天平定位 | 是 | 通过键定位,产品需考虑精加工键宽余量 |

| 4 | 管路通气 | 是 | 通气有一定阻力,需适当增大管路内径 |

| 5 | 管路通水 | 否 | 不能以正常压力通水,需增大压力或管径 |

由于目前的非金属3D打印材料最高热变形温度只能达到170℃~200℃,因此需要借助金属3D打印技术最终实现这种防护装置。金属3D打印最高热变形温度可达到1000℃以上,理论加工精度可达到0.01mm,满足这种防护装置的使用要求,但是存在疲劳强度和断裂韧性方面的问题,且打印成本较高。目前这种金属3D打印热防护装置还在进一步研究中,下面将介绍应用于风洞试验的天平防护装置研制与应用情况。

3 防护装置研制本实例通过3D打印技术实现了1台杆式六分量天平的防护装置研制。

3.1 设计条件分析杆式六分量天平是高速风洞测力试验应用最为广泛的一种常规测量装置,因此选用1台六分量杆式天平为研究对象。设计1套用于2.4m跨声速风洞直径为Ф64mm天平的防护结构,通过3D打印完成加工,并应用于实际的风洞试验。

受到模型内腔空间限制,无法在天平与模型之间安装一个整体的保护套。为了实现防护功能,只能设计组合式防护装置,利用安装在天平元件附近切削较多的位置的多个片体分别保护粘贴在天平元件上的24片应变计、端子焊点及各电桥线路。

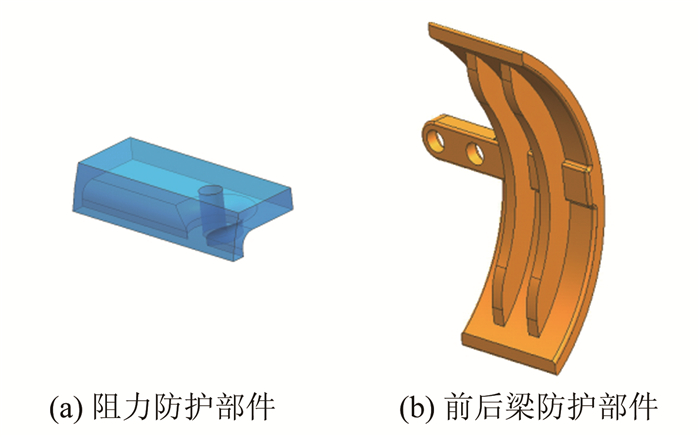

3.2 防护组件研制设计了2类零件分别用于保护天平阻力元件和前后梁元件,如图 5所示。零件最小厚度为2mm。考虑到树脂的结构强度远小于钢材,要能承受一般外力作用,保证足够的强度和韧性,前后梁防护组件设置了加强筋。这种减重优化,同时也节省了树脂材料成本。

|

| 图 5 防护组件设计 Fig.5 Design of protective components |

设计优化须注意如下细节:(1)应避免过薄的边缘和小角度尖角,一般尖锐表面角度要大于20°。锐边倒圆R0.3~0.5mm可有效提高打印质量。(2)考虑公差配合,配合面尺寸留有0.2~0.3mm的修配余量供后期修配。(3)为了保证安装位置,对每一块盖板进行了标识编号,并且可以将标识或编号直接打印在产品上。

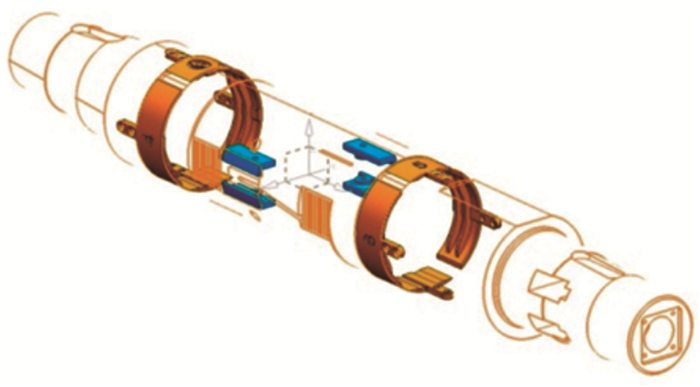

共设计了12片盖板,用于防护包括阻力测量元件在内的所有弹性测量元件上的应变计和线路,如图 6所示。装配结构设计时,盖板固定在远离测量元件的位置,盖板与元件之间留有足够的间隙,确保不影响气动力测量。同时,通过减重优化设计总重量仅为27g(光敏树脂密度约为1.3g/cm3),约为相同金属结构的17%。从设计方案来看,3D打印部件的结构设计更加灵活精细。

|

| 图 6 组合式天平防护装置装配图 Fig.6 Assembled BPD components |

图 7给出了利用3D打印加工的轻质防护组件实物图,材料为一种乳白色不透明韧性光敏树脂,制作工艺为SLA,打印精度为0.1mm。通过实验筛选表 1所列举的几种常用3D打印材料,得到A型高韧性树脂适合于常温天平的防护,其特点是硬度较高、表面光滑、成本低,具有一定的韧性。但是这种材料会随着使用时间的增加慢慢变色,这种外观改变并不影响使用。C型蜡质材料虽然打印精度高,但是韧性不够,不适合制作防护组件。整套组件的生产周期仅为10h,成本仅为300元人民币。若通过传统工艺加工,各种工序至少需要100h,成本超过1000元人民币。

|

| 图 7 3D打印的零件成品 Fig.7 3D printed parts |

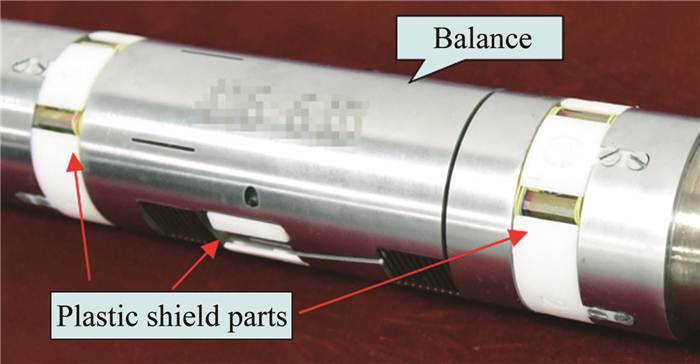

组合式天平防护组件修配后通过螺钉固定在天平上,调整前后梁元件防护组件与天平元件之间的间隙大于2mm,如图 8所示。该天平校准载荷达到15kN,校准过程中未发现信号输出异常的情况。

|

| 图 8 组合式天平防护装置实物 Fig.8 Product of the assembled BPD |

在2.4m跨声速风洞完成了某标模试验,在搬运、天平与支杆装配及拆装模型过程中,天平元件得到有效保护,并且各气动分量试验数据达到或接近优秀指标,未受防护装置的影响。由于树脂材料强度和韧性很有限,因此这种天平防护装置的防护能力不及金属装置,但对于一般的日常防护是完全可行的。从应用情况来看,3D打印虽然不能在短时间内代替传统加工方法,但却是传统加工方法的重要补充,具有很好的研究价值。

4 结论(1) 利用3D打印技术可实现设计优化结果的直观评估,研究应变天平防护装置的设计细节、内部构造及工作原理,验证设计方案,具有很好的推广应用前景。

(2) 基于3D打印的韧性光敏树脂零件可用于快速、经济、高度定制的应变天平防护,是一种全新高效的配附件设计加工解决方案,可减少试验运行过程中天平意外受损引发的故障。

| [1] | 刘九卿. 应变式称重传感器的技术集成性与环境适应性[J]. 衡器, 2012, 41(1): 3–10. Liu J Q. Technology integration and environmental adaptability of strain gauge load cell[J]. Weighing Instrument, 2012, 41(1): 3–10. |

| [2] | HBM GmbH. Measurement:transducer, load cell, data acquisition system. www.hbm.com. |

| [3] | Rhew R D. Update:partnership for the revitalization of national wind tunnel force measurement technology capability[C]. 7th International Symposium on Strain-Gauge Balances, 2010. https://ntrs.nasa.gov/search.jsp?R=20100019437&hterms=internal+balance+calibration+matrix&qs=Nm%3D123%257cCollection%257cNASA%2BSTI%26t%3D0%26Ntx%3Dmode%2520matchallpartial%26Ntk%3DAll%26Ns%3DDocument-ID%7C1%26N%3D4294904105%26Ntt%3Dinternal%2520balance%2520calibration%2520matrix |

| [4] | 李淼. 粘贴电阻应变计的实践与探索[J]. 实验科学与技术, 2009, 7(3): 148–151. Li M. Practice and exploration on sticking resistance strain gage[J]. Experiment Science and Technology, 2009, 7(3): 148–151. |

| [5] | 沈观林. 应变电测与传感器技术的新发展及应用[J]. 中国测试, 2011, 37(2): 87–91, 96. Shen G L. New developments of strain gauge measurement and transducer technique and applications in all kinds of engineers and domains[J]. China Measurement and Test, 2011, 37(2): 87–91, 96. |

| [6] | Zimmermann C, Häberli W, Monkewitz M. Precise measurement technology based on new block-type and rotating shaft balances[C]. 27th AIAA Aerodynamic Measurement Technology and Ground Testing Conference, Chicago, Illinois, 2010. http://arc.aiaa.org/doi/abs/10.2514/6.2010-4541 |

| [7] | Lynn K C, Commo S A, Johnson T H, et al. Thermal and pressure characterization of a wind tunnel force balance using the single vector system[C]. 49th AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace ExpositionOrlando, Florida, 2011. http://arc.aiaa.org/doi/abs/10.2514/6.2011-950 |

| [8] | 李小丽, 马剑雄, 李萍, 等. 3D打印技术及应用趋势[J]. 自动化仪表, 2014, 35(1): 1–5. Li X L, Ma J X, Li P, et al. 3D printing technology and it's application trend[J]. Aeronautical Science and Technology, Process Automation Instrumentation, 2014, 35(1): 1–5. |

| [9] | 刘铭, 张坤, 樊振中. 3D打印技术在航空制造领域的应用进展[J]. 装备制造技术, 2013(12): 232–235. Liu M, Zhang K, Fan Z Z. Application of 3D printing technology in the field of aviation manufacturing[J]. Equipment Manufacturing Technology, 2013(12): 232–235. DOI:10.3969/j.issn.1672-545X.2013.12.091 |

| [10] | Tyler C. Evaluation of rapid prototyping technologies for use in wind tunnel model fabrication[C]. 43rd AIAA Aerospace Sciences Meeting and Exhibit, Reno, Nevada, 2005. http://arc.aiaa.org/doi/abs/10.2514/6.2005-1301 |

| [11] | 战培国, 赵昕. 风洞试验模型技术新发展[J]. 航空科学技术, 2011(5): 8–11. Zhan P G, Zhao X. New development of model techniques for wind tunnel test[J]. Aeronautical Science and Technology, 2011(5): 8–11. |

| [12] | 王超, 张征宇, 殷国富, 等. 一种基于光固化快速成型的飞机静弹性风洞试验模型设计方法[J]. 航空学报, 2014, 35(5): 1193–1199. Wang C, Zhang Z Y, Yin G F, et al. A design method of the static aeroelastic aircraft model based on stereolithgraphy for wind tunnel test[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(5): 1193–1199. |

| [13] | De Ponte J D, Pieterse F F, Bidgood P M. Design and development of an experimental six component wind tunnel block balance using optical fibre sensors[C]. 9th International Symposium on Strain-Gauge Balances, Boeing, USA, 2014. http://hdl.handle.net/10204/8835 |

| [14] | 杜宇雷, 孙菲菲, 原光, 等. 3D打印材料的发展现状[J]. 徐州工程学院学报(自然科学版), 2014, 29(1): 20–24. Du Y L, Sun F F, Yuan G, et al. Current status of materials for three-dimensional printing[J]. Journal of Xuzhou Institute of Technology (Natural Sciences Edition), 2014, 29(1): 20–24. |