众所周知,速度脉动或湍流度作为风洞流场品质的重要指标,不仅对非定常实验(如抖振、颤振、动导和模型表面脉动压力测量)有显著影响,而且对定常实验数据的结果也影响较大,直接关系到风洞试验数据的准确可靠。尤其在高速风洞中,湍流度对试验数据的影响更为明显。热线技术用于测量风洞定常和非定常流场湍流特性至今已有60多年的历史,其为流体速度测量做出了巨大贡献,即使在激光测速技术迅速发展的今天,也仍然发挥着重要作用。从国外经验看,由于热线探针具有尺寸小(直径大约1~10μm,长度大约0.2~2mm)、响应频率高(大于100kHz)、测速范围大(由低速到超声速)、测量精度高等特点,依然是风洞中测量湍流度的最佳手段。国内在低速流体中用热线测量湍流度比较普遍[1-4],原因是低速流体湍流度测量比较容易,热线探针只需在与热线风速仪配套的简易校准装置(无密度、温度调节)中进行校准,利用金氏(King)定理建立起校准方程就可用于湍流度测量。但对于高速风洞,尽管在GJB 1179《高速风洞和低速风洞流场品质规范》中,早就提出了风洞试验段湍流度及其频谱特性指标要求,但是由于利用热线测量可压缩流体的速度比测量不可压缩流的速度要复杂得多,目前国内高速风洞中几乎都还没有建立起湍流度测量技术。

国外对于可压缩流体的热线特性及其应用进行了大量研究[5-10],P.C. Stainback,G.S.Jones等通过研究发现[5-6],在可压缩流体中的热线探针,其输出电压E不仅是流体速度u的函数,而且与流体密度ρ、温度T0以及热线工作温度TW紧密相关,其函数关系式可用下式表示:

(1)

(1)

对于恒温式风速仪(如IFA3000)来讲,过热比确定后(一般选取ψ=1.5),即确定了TW。因此,在一定过热比条件下,式(1)可改写为:

(2)

(2)

尽管如此,在理论上研究这个问题仍比较困难。因此,为了获得准确的测量结果,热线探针必须在与测量流体特征参数相似的条件下进行精确校准,获得确定的校准方程后方可用于流体测量。基于上述理论,NASA兰利(Langley)研究中心为了实现可压缩流体条件下对热线探针的准确校准,专门建造了探针校准风洞[6](PCT),并把PCT风洞作为兰利主要风洞的支撑设备。欧道明大学(Old Dominion University)不但建立了专门的热线探针校准实验设备,而且利用表面响应法(RSM),发展了一套新的热线校准方法[8]。

国内专门用于可压缩流体的热线探针校准装置目前还是空白。如果直接利用生产型高速风洞校准,尚存在如下问题:一是目前无论哪座高速风洞均无法同时实现总温和密度的调节控制;二是相对于热线来讲,现有风洞试验段口径过大、流量高,用于热线校准既不经济,也会造成能源的极大浪费。

为适应当前和今后航空航天高速风洞试验对流场品质愈来愈精细化的测量要求,面对热线技术在可压缩流体中的应用,中国空气动力研究与发展中心研制了一套小流量、微口径、操作简便的可变速度、温度和密度的热线校准风洞,满足了热线探针可压缩流体的校准需求。

1 校准风洞气动总体设计 1.1 基本气动参数确定由于热线比较脆弱,在高速流体条件下,气流的持续冲刷和微小颗粒的杂质或尘埃都可能导致丝线断裂。因此,为了研究工作的方便性,首先,校准风洞马赫数范围不宜过宽;其次,喷管出口截面尺寸,参考PTC风洞,并为今后其他探针校准留有空间;第三,校准风洞密度、总温调节能力应能覆盖现有连续和暂冲高速风洞大部分工作区域并留有余量。根据可压缩流体热线探针的校准需求,结合中国空气动力研究与发展中心和国内高速风洞实际情况,确立的校准风洞基本气动参数如下:

(1) 先期实现马赫数:0.3~0.95,后期实现扩展马赫数:1.1~2.0;

(2) 喷管出口横截面尺寸:Φ50mm;

(3) 模型试验区马赫数均方根偏差:0.005;

(4) 前室总压限制值:p0≤250kPa,控制精度:优于0.3%;

(5) 引射总压:150~400kPa ,控制精度: 3%~5%;

(6) 前室气流总温:常温~330K ,温度控制精度:±1K;

(7) 试验段静压调节范围:50~180kPa(绝对压力);

(8) 试验段速压调节范围: 2/3倍常规速压~1.5倍常规速压;

(9) 迎角调整范围:-30°~30°。

1.2 气动布局方案结合中国空气动力研究与发展中心大容积中压气源的实际情况,热线校准风洞气动布局采用如下型式:

(1) 直吹射流式布局;

(2) 调压阀后安装加热器实现总温可调,试验段气流总温在前室测量;

(3) 采用高度可调的超扩段实现增速压,超扩段后环缝式引射器实现降速压;

(4) 为今后方便进行风洞性能扩充,喷管设计为可更换式,先期设计声速喷管,实现亚声速热线校准,后期换装相应跨、超声速喷管,实现跨、超声速校准功能(Ma≤2.0)。

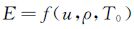

1.3 气动轮廓设计热线校准风洞气动轮廓如图 1所示,主要由进气管路、球阀、主调压阀、引射器调压阀、大开角段、加热器、稳定段、收缩段、喷管、试验段、收集器、超扩段、引射器、混合段、亚扩段和消声器组成。阀后总长大约7.4m。采用中压气源供气,气源压力为0.7~2.0MPa,通过引射降速压、调节超扩段增速压,可以实现试验段速压调节[11]。

|

| 图 1 热线校准风洞气动轮廓图 Fig.1 Aerodynamic Scheme of hot-wire calibration wind tunnel |

为获得良好的压力调节特性和较小的压力损失,管道流速限制在λ=0.05~0.4之间。阀门行程为0.15倍到0.7倍阀后管道直径。最大开度取0.5~0.6,根据阀门特性和气源终止压力决定。最小开度取0.005~0.03,由最高气源压力和最小流量决定。

主调压阀通径为DN100mm,最大流量2.0kg/s,最小流量0.05kg/s,控制精度优于0.3%。引射器调压阀通径为DN65mm,最大流量0.75kg/s,最小流量0.2kg/s,控制精度 1%~3%之间。

1.4.2 加热器加热器采用直热式电阻加热器,入口管道直径和出口管道直径均为Φ150mm,出口管道通过膨胀节直接与校准装置稳定段相接;在Ma≤2.0的情况下,最大流量2kg/s,最高总温330K,入口最大流速30m/s;采用立式安装,最大设计功率100kW。

1.4.3 整流段整流段位于稳定段前部,主要由腔体管道、烧结丝网、蜂窝器、阻尼网等组成。烧结丝网采用26层160目,可以起到整流作用并阻挡来流中的杂质,避免损坏热线探针。蜂窝器规格为:长度L=50mm,蜂窝格对边宽度D=5mm,同轴度要求0.06°,L/D=10。蜂窝器距阻尼网400mm。阻尼网规格为:3层,间距Δl =150mm,开孔率60%,网丝直径0.2mm。

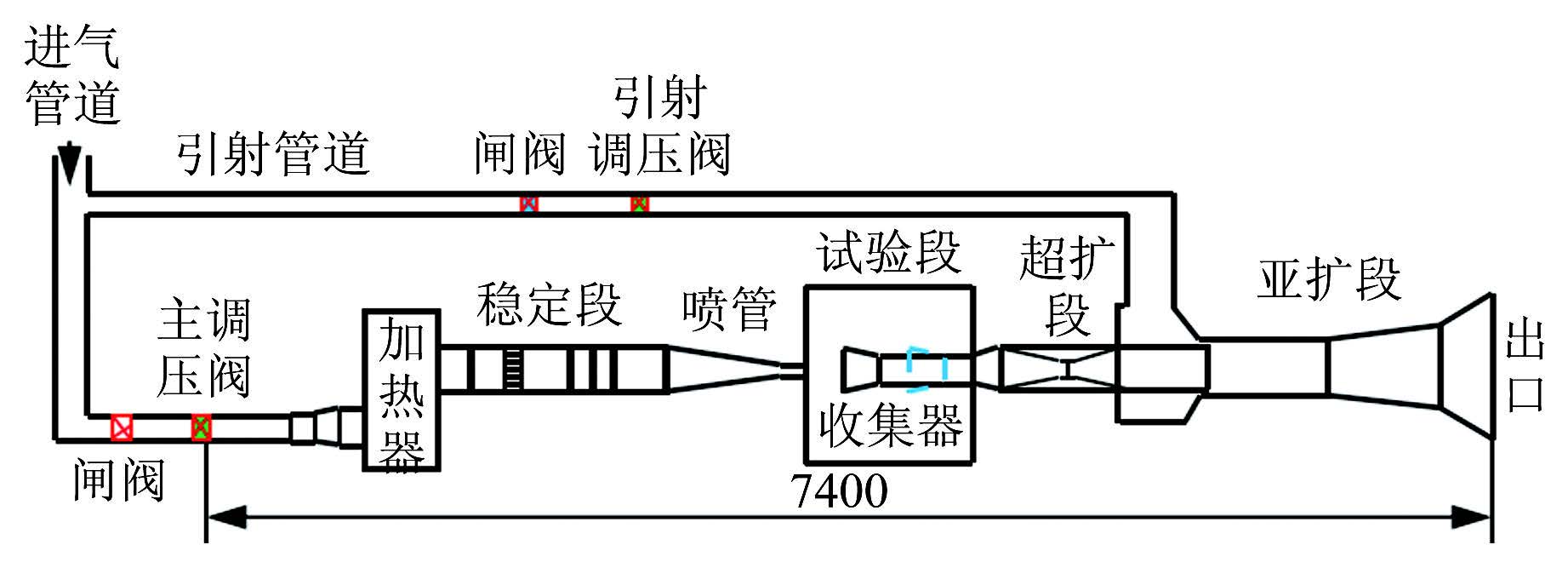

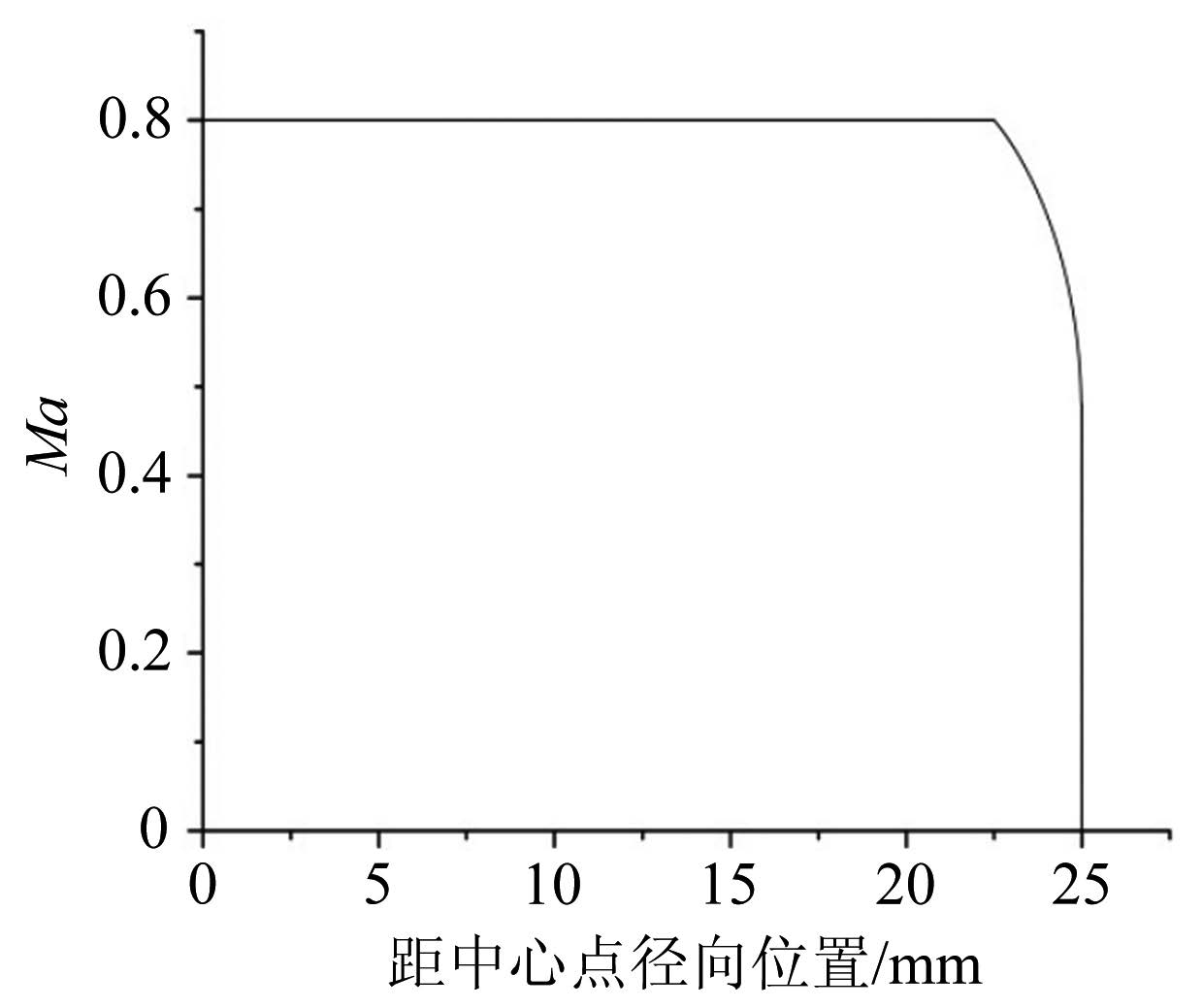

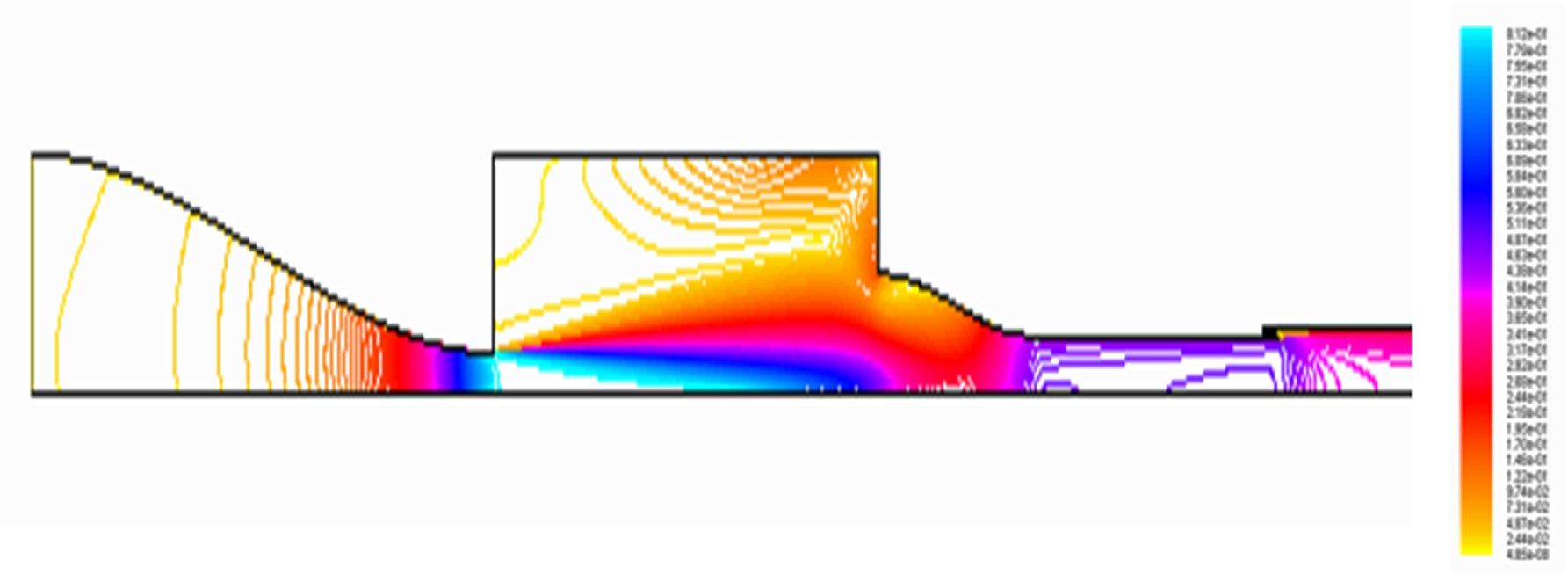

1.4.4 收缩段及喷管采用亚声速喷管与收缩段型面一体化设计,为更换喷管方便,采用分段加工配装。喷管与收缩段型面设计采用双三次优化曲线(n=9),收缩比约12∶1。图 2为Ma=0.8收缩段内流线分布,图 3为喷管出口速度分布,由图中可看出,气流无分离并在喷管出口分布均匀。

|

| 图 2 收缩段和亚声速喷管流线图(Ma=0.8) Fig.2 Streamlines pattern of contraction section and subsonic nozzle(Ma=0.8) |

|

| 图 3 亚声速喷管出口速度分布(Ma=0.8) Fig.3 Velocity distribution of subsonic nozzle outlet (Ma=0.8) |

射流试验段驻室大小根据热线探针支杆长度及模型迎角范围确定为600mm×600mm×600mm。

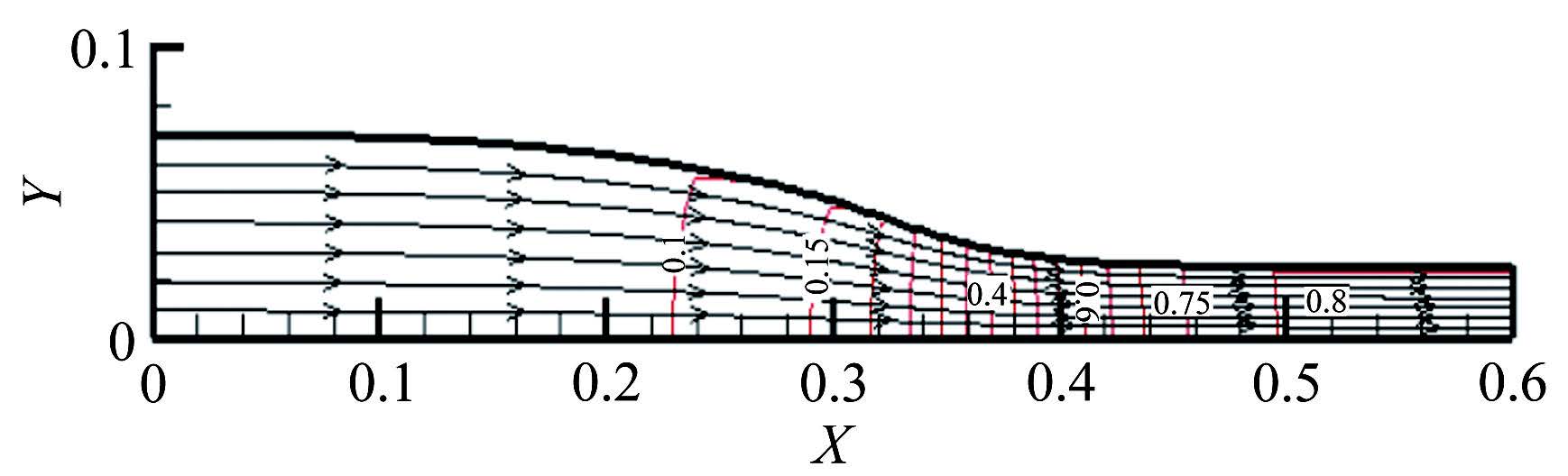

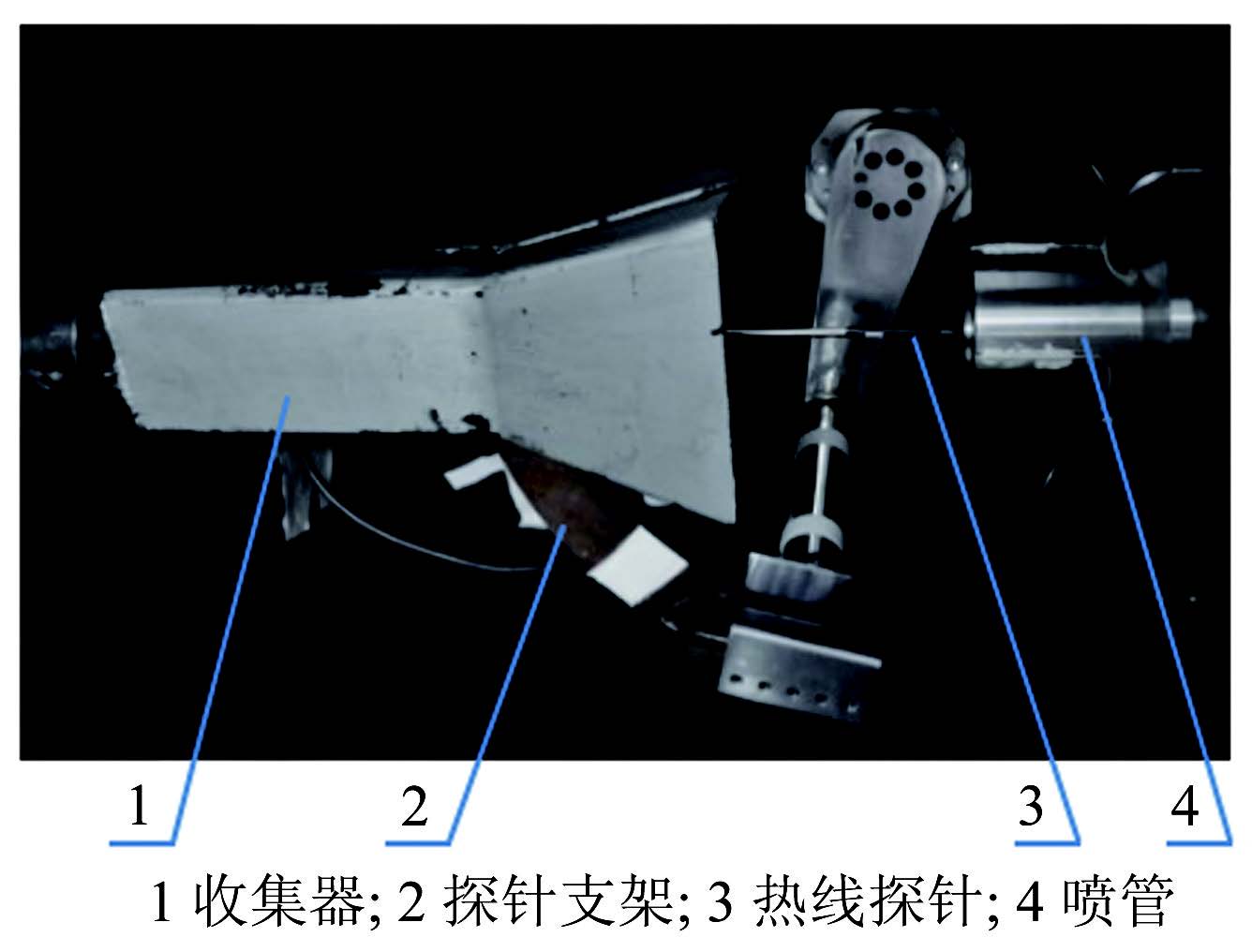

试验段下游设置收集器,以稳定射流流场。图 4为收缩段至亚扩段马赫数总体分布图(Ma=0.8)。从图中可以看出,试验段射流均匀区从喷管出口逐渐变窄直至消失。热线探针校准时,其敏感部位(热丝)位于喷管出口截面流场均匀区附近,见图 5,此处流场均匀性好,完全可以满足热线探针的校准需求[9]。

|

| 图 4 收缩段至亚扩段流场马赫数总体分布(Ma=0.8) Fig.4 Flow Mach number population distribution from contraction section to sub segment(Ma=0.8) |

|

| 图 5 校准热线在试验段中的位置 Fig.5 Position of calibrated hot-wire in test section |

收集器的主要作用是稳定射流。设计原则是射流不发生分离。收集器距喷管出口150mm,由于热线支杆与收集器可能存在干涉,应在其竖直对称面开槽。

1.4.6 引射器引射器主要用于降速压,采用周边环缝式超声速引射器,引射Ma=2.0,高速气流近壁面不易发生分离,混合段长度为管道直径的10倍。

1.4.7 超声速扩散段超扩段主要功能为:超声速时,平衡射流内外静压;亚跨声速时,堵塞节流实现增速压。形状为矩形460mm(长)×50mm(宽)×75mm(高),调节范围75~25mm,可以满足Ma0.4以上增压需求。

1.4.8 亚扩段及消声器亚扩段主要作用为减速,降低排气口流速(V≤30m/s),亚扩段面积比约为4,扩散角度为6°以内,出口加50%孔板及大角度扩开段。

消声器采用阻性消声器,置于亚扩段之后,流速不高于30m/s,由亚扩段设计实现。

2 洞体主要部段结构设计 2.1 洞体构成校准风洞轴线标高1.1m,总长约9.3m,总高度1.85m,总宽度1.3m,总重量约4t。主要结构设备包括:主气流与引射气流阀门管路系统、电加热器、膨胀节、稳定段、喷管、试验段、迎角机构、超声速扩散段装置(含收集器)、引射排气段、消声器。

2.2 主要部段设计 2.2.1 主气流及引射气流管路阀门系统管路系统设计最高压力2.5MPa,由主气流管路和引射气流管路组成。主气流管路通径DN100mm,采用Φ108×4无缝碳钢管,配置PN25 DN100电动球阀1台,PN40 DN100定制气动调节阀1台(可调比1∶100)。引射气流管路通径DN65mm,采用Φ76×3.5无缝碳钢管,配置PN25 DN100电动球阀1台、PN40 DN65电动调节阀1台(可调比1∶50)。

2.2.2 电加热器设计电加热器由镇江东方电热有限公司制造,采用顶部抽芯的立式结构,空气低进高出,承压壳体内设有电热管列阵和多道折流板,壳体外侧包裹保温层,设有进口温度、出口温度和超温保护监测热电偶。最高工作压力2.0MPa,空气流量0.1~2kg/s,额定功率100kW,额定电压380V。进口短管轴线高度430mm,出口短管轴线高度与风洞轴线标高一致。

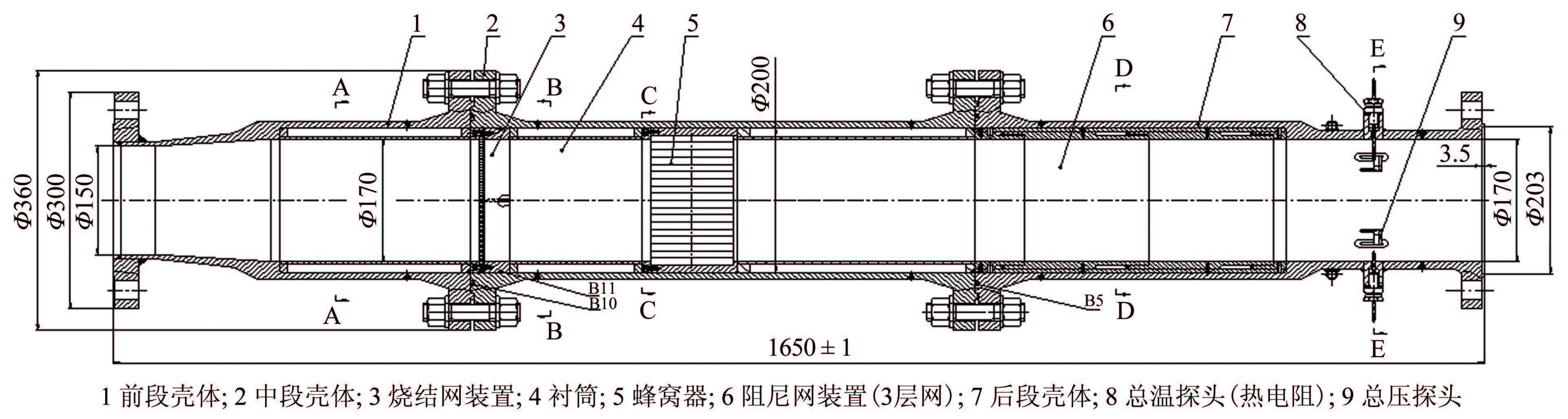

2.2.3 稳定段稳定段结构示意图如图 6所示。设计压力2.0MPa,设计温度100℃,气流通道入口直径Φ150mm、出口直径Φ170mm,长度1650mm。稳定段由分段式承压壳体和可拆卸的内部组件构成,内部组件包括烧结丝网装置、衬筒、蜂窝器、阻尼网装置,在静流段内(E-E截面)设置有总压探针和Pt100总温探针。烧结丝网装置、蜂窝器和阻尼网装置可以从稳定段中整体拆出,分解后即可进行烧结丝网清洗、蜂窝器和阻尼网更换等维修维护。承压壳体采用20钢锻件,内部组件采用不锈钢材料。

|

| 图 6 稳定段结构示意图 Fig.6 Scheme of settling chamber structure |

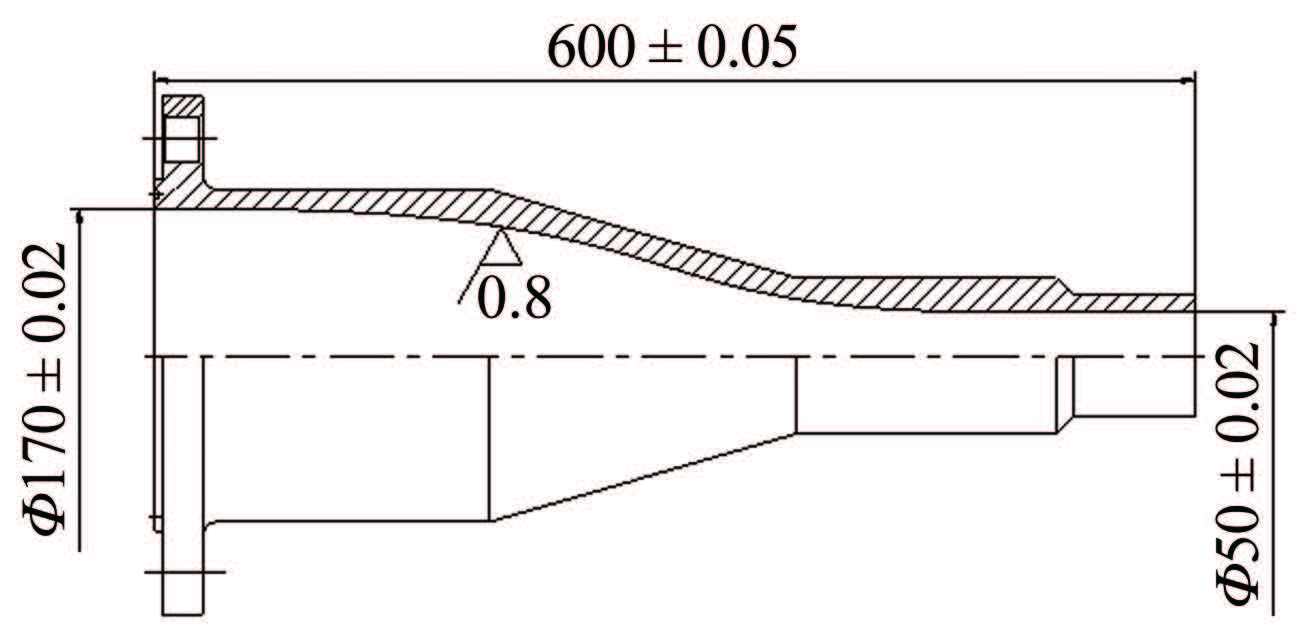

喷管段将收缩段和声速喷管合为一体,采用固块轴对称型面结构,不锈钢锻件整体加工。设计压力2.0MPa,设计温度100℃,入口直径170mm,出口直径50mm,长度600mm,型面加工精度0.02mm,表面粗糙度Ra0.8,如图 6所示。

2.2.5 试验段与迎角机构试验段设计压力0.3MPa,驻室尺寸0.9m×0.6m×0.6m,分为试验区和迎角机构安装区,试验 区尺寸0.6m×0.6m×0.6m。试验段采用横向箱式结构,两侧设有可开启的活动舱门,试验区一侧的舱门和试验段顶部各设置一个光学窗口,尺寸为270mm×200mm。

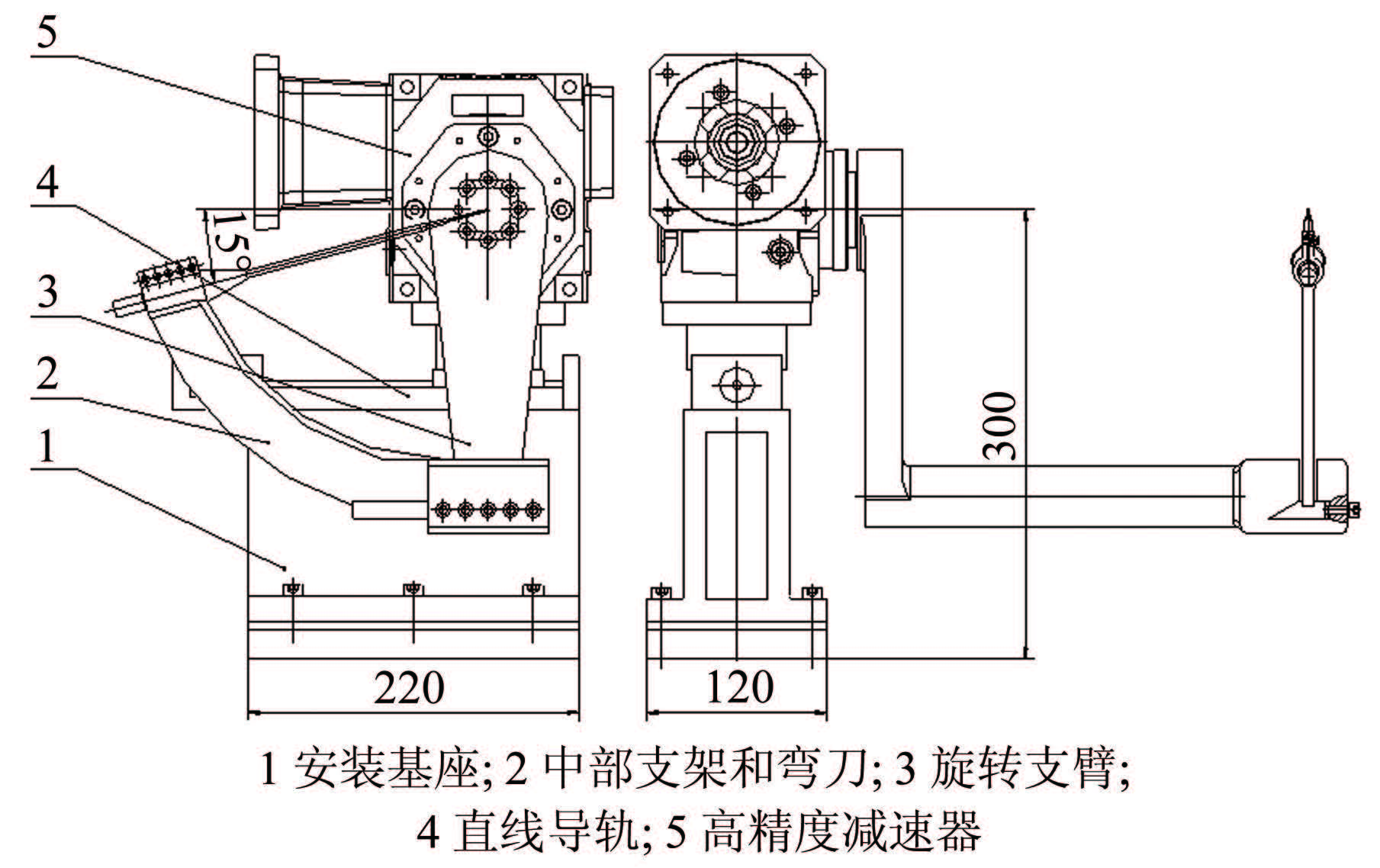

迎角机构具备α和x共2个自由度,积木式结构,α旋心位于校准装置轴线上。α机构包括中部支架及弯刀、旋转支臂、高精度减速器和伺服电机,中部支架、旋转支臂与减速器输出轴固定连接,可实现在-30°~30°范围的迎角自动调节。为方便校准探针位置调整,设置x位移机构,其由直线导轨和安装基座组成,通过手动调节,可实现探针位置在距喷管出口0~80mm的轴向位移调节。图 8为迎角机构的结构示意图。

|

| 图 7 喷管段结构示意图 Fig.7 Scheme of nozzle section structure |

|

| 图 8 迎角机构示意图 Fig.8 Scheme of angle of attack mechanism |

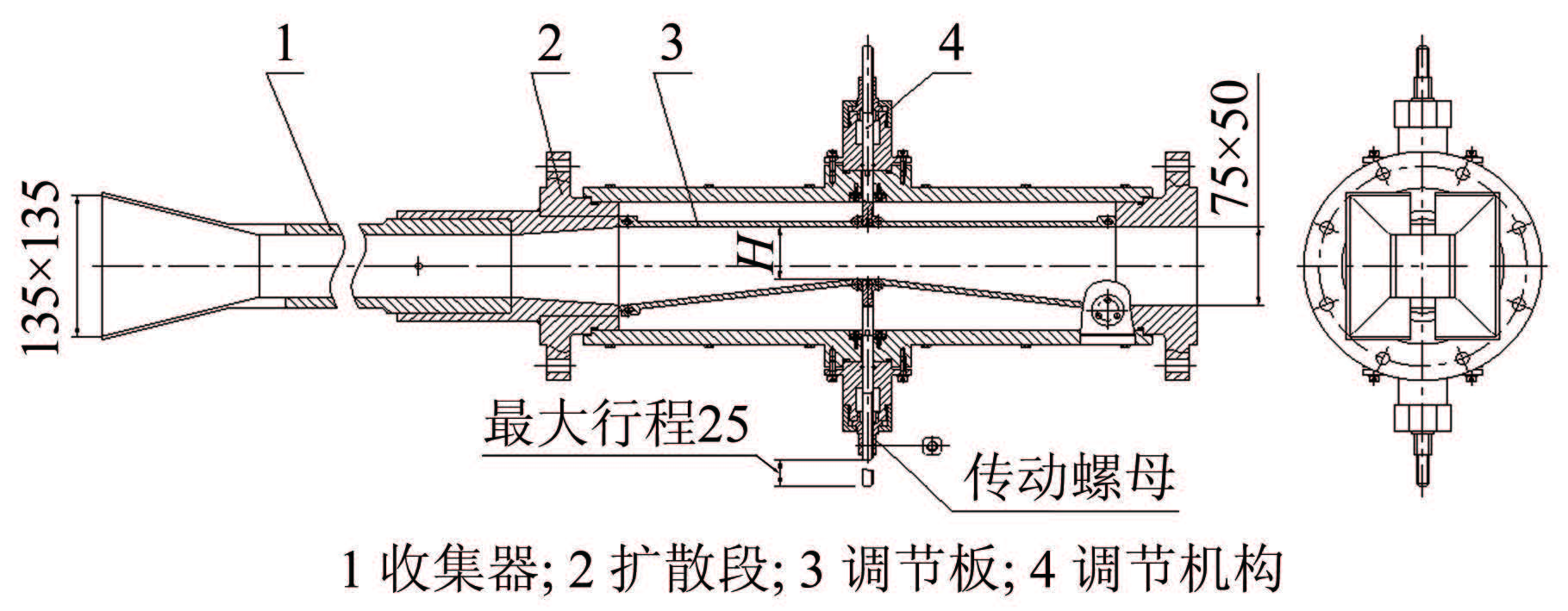

超声速扩散段装置由收集器和可调节二元流道扩散段组成,设计压力0.3MPa,入口尺寸135mm×135mm,出口尺寸50mm×75mm。扩散段配置有上、下2套手动调节机构和4块调节板,以实现平直流道和收敛——扩张流道的转换。扩散段壳体采用20钢锻件,调节板采用45钢。图 9为超声速扩散段装置的结构示意图。

|

| 图 9 超声速扩散段装置示意图 Fig.9 Scheme of supersonic diffuser device |

引射排气段包括环缝引射器、混合室和亚扩段,设计压力1.0MPa。引射器入口尺寸50mm×75mm,出口直径Φ86mm,进气管道通径65mm。亚扩段出口直径Φ156mm。引射器与支座之间为滑动连接,利用聚四氟乙烯垫板减振。

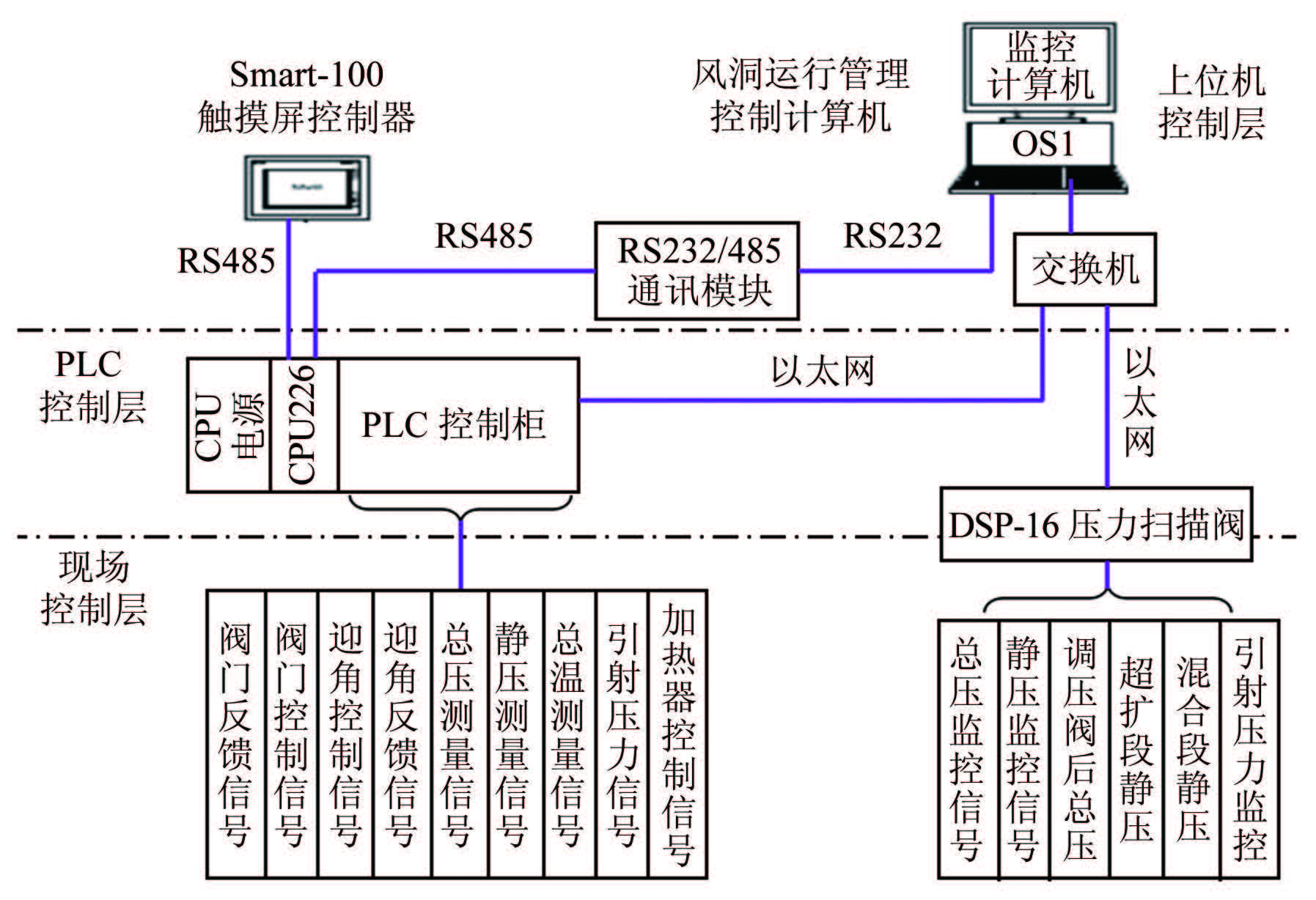

3 测控处系统研制测控处系统总体原理框图如图 10所示,通过控制总压、总温、静压、电加热器和伺服电机,从而实现流场速度、密度、温度和探针迎角(偏航角)的调整控制。系统需要测量的参数有总压、总温、静压等;需要控制的电气元件有调压阀、电动球阀(闸阀)、电加热器和迎角交流伺服电机。整个测控处系统主要由流场参数测量控制(阀门)系统、电加热器控制系统、迎角控制系统及风洞运行管理软件系统等构成,系统采用分层式架构,将全部测量控制分为上位机控制层、PLC控制层和现场控制层,在上位计算机控制下,依托西门子CPU226CN(PLC)控制器为中心的逻辑控制单元,通过PLC可以实现对风洞运行控制所需的功能。测控系统控制柜上设有西门子Smart-100触摸屏,所有子系统之间通过RS485和以太网相连并采用TCP/IP协议进行信息传递和交换。

|

| 图 10 热线探针校准风洞测控处系统原理框图 Fig.10 Scheme of measurement,control and processing system of hot-wire calibration wind tunnel |

风洞运行采用Honeywell(霍尼韦尔)PPT高精度压力传感器测量前室总压、下驻室第一点静压和引射总压,总温测量采用Pt100高精度铂电阻温度传感器,其他监控压力采用DSP-16电子扫描阀进行测量。

风洞运行管理软件系统开发采用KingView V6.53监控组态软件平台。在风洞开车运行主界面,可选择常规、增压、引射、加温运行模式。

4 流场校测及结果分析 4.1 流校装置为满足校准风洞速度场和温度的校准和测量要求,根据其风洞特点和堵塞度要求,专门研制了轴向探测管和总温排架。

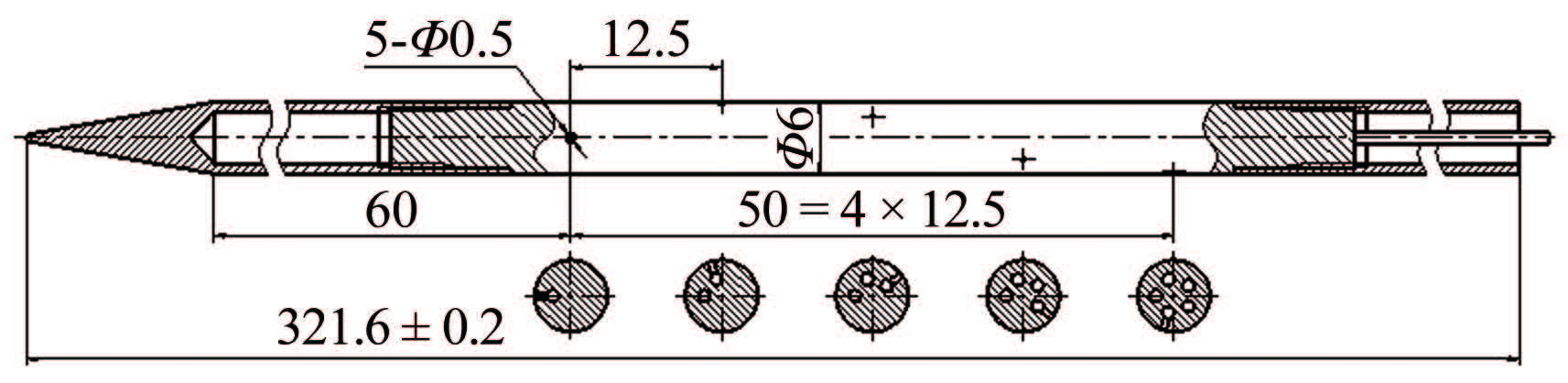

4.1.1 轴向探测管轴向探测管结构详见图 11。由于受堵塞度影响,轴向探测管直径必须限制在6mm,仅限5根测压管通过,其头锥角为20°,直径为6mm,长321.6mm,在风洞中堵塞度为1.44%。探测管上沿螺旋状环绕一周共分布5个测压孔,孔间距12.5mm,孔径为0.5mm,尾部通过夹紧的方式与迎角机构连接。

|

| 图 11 轴向探测管测压点分布 Fig.11 Pressure tap distribution of axial detection tube |

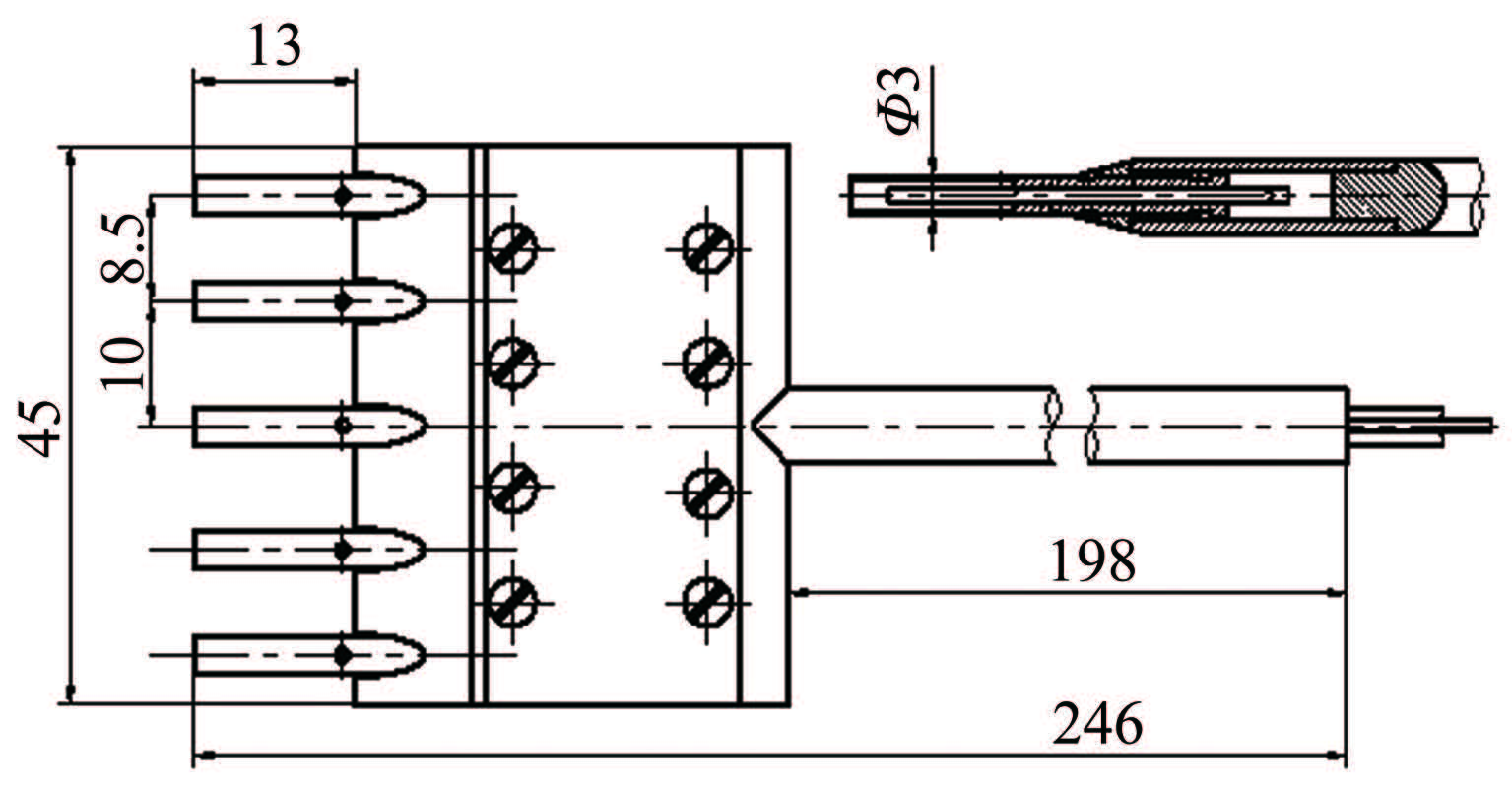

总温排管结构排架宽45mm,厚6mm,在风洞中堵塞度为13.75%,如图 12所示。排架上共有5个T型热电偶测温探头,探头直径3mm,间距8.5mm,对称分布。排架尾部通过夹紧的方式与迎角机构连接。

|

| 图 12 总温排管测温点分布示意图 Fig.12 Scheme of measuring temperature point distribution on the total temperature exhaust pipe |

由于受堵塞度影响,轴向探测管仅沿螺旋状环绕一周共分布5个测压孔,孔间距12.5mm,如果不借助其他办法,就无法获得整个流场均匀区的马赫数分布情况。为此,借助中部支架轴向位移机构,采用了移测并叠加的流校方案。具体实施时,安装轴向探测管于初始位置使第一静压测点位于喷管出口,再在0~12.5mm之间均匀测量9个位置,最终将50个测点按位置前后进行排列,从而实现了全流场均匀的马赫数分布测量。

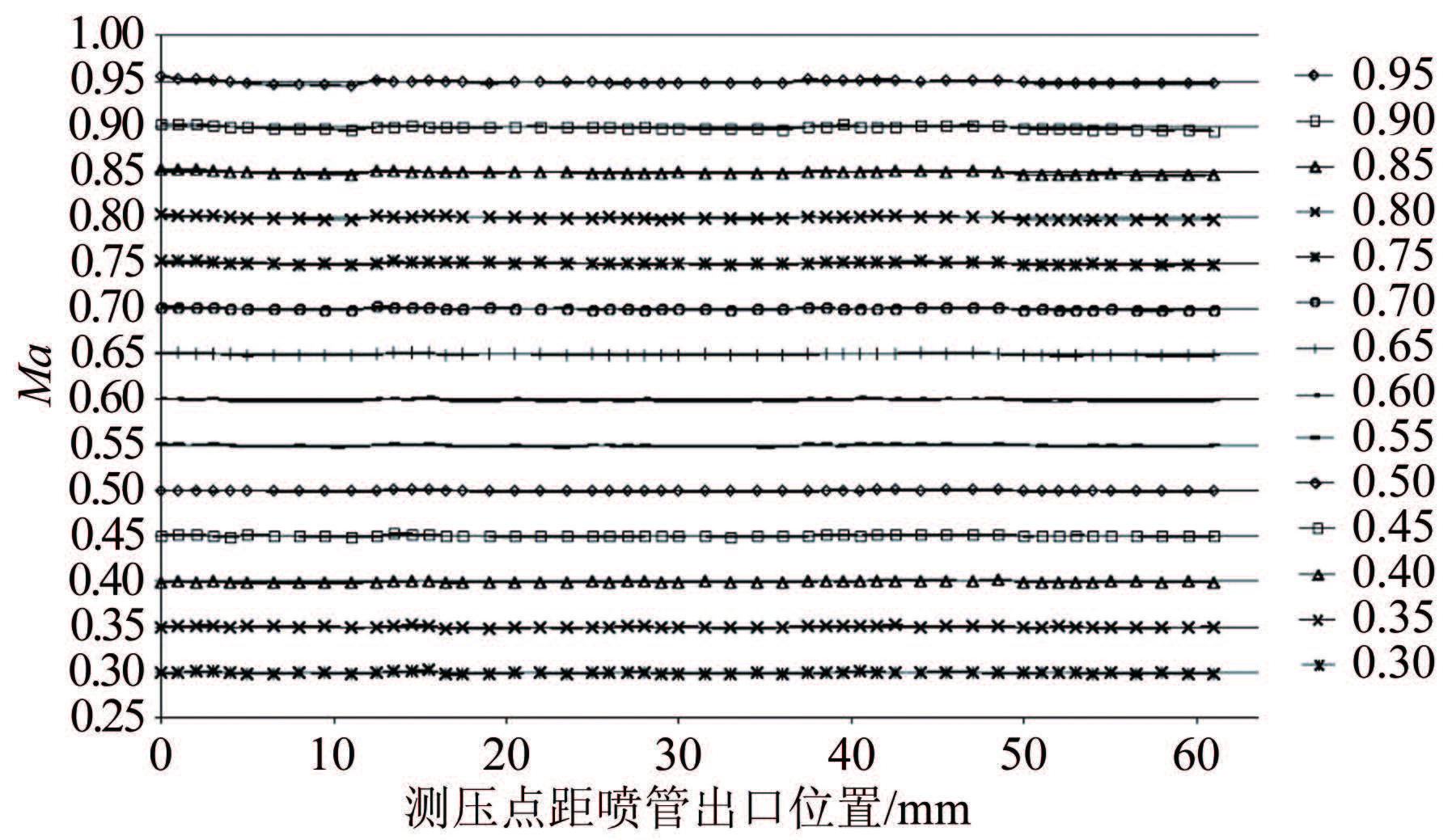

4.2.2 常速压下速度场校测结果分析图 13给出了无加热常规速压条件下核心流轴向Ma数分布曲线。从流场校测结果来看,当0.3≤Ma≤0.95时,模型区Ma最大标准偏差0.002,流场指标合格[12]。根据试验所测得的核心流轴向Ma分布Mi~Xi曲线,可以看出,在距出口60mm范围内均可进行探针校准试验,流场均匀性满足校准需求。

|

| 图 13 无加热常规速压条件下流校结果 Fig.13 Flow calibration result under conventional dynamic pressure condition without heating |

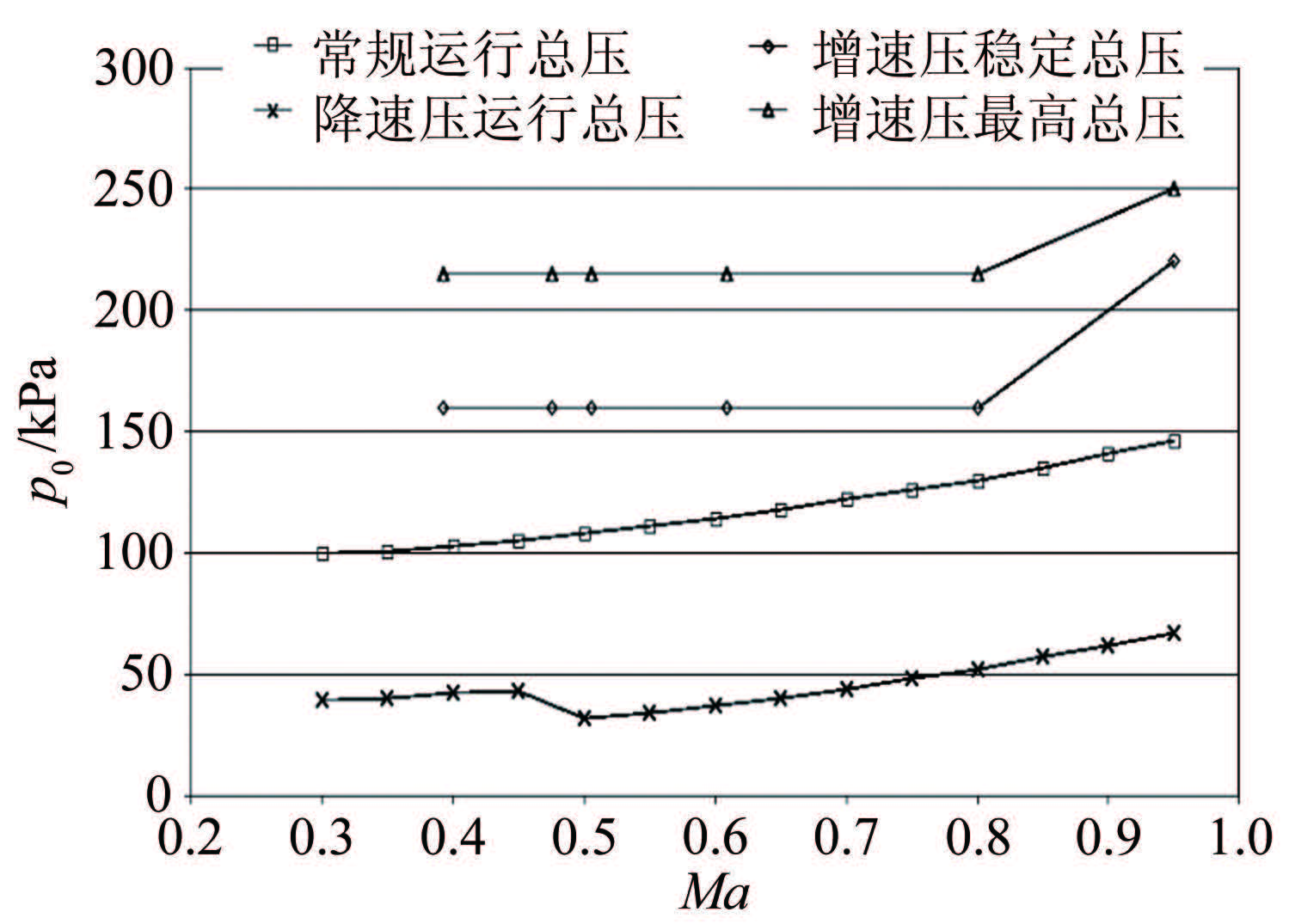

图 14给出了风洞变速压能力曲线。可见,风洞速压可以降低至常规速压的50%以下。随着引射器总压的增大,试验段静压降低,前室总压也随之降低,但马赫数修正量会不断变化。风洞速压可以增至常规速压的1.7倍以上。流校数据显示,变速压对流场均匀性影响很小。

|

| 图 14 风洞变速压能力曲线图 Fig.14 Curve graph of adjusting dynamical pressure in wind tunne |

表 1给出了典型Ma下温度测量结果。流场校测数据显示,温度场均匀,加热对流场均匀性影响小。

| Ma | T0/℃ | 中心流场T/℃ | ΔT/℃ |

| 0.30 | 23.75 | 23.58 | -0.17 |

| 0.35 | 23.30 | 23.19 | -0.11 |

| 0.40 | 23.00 | 22.85 | -0.15 |

| 0.45 | 22.77 | 22.53 | -0.24 |

| 0.50 | 22.49 | 22.19 | -0.30 |

| 0.55 | 22.28 | 21.99 | -0.29 |

| 0.60 | 22.10 | 21.72 | -0.38 |

| 0.65 | 21.93 | 21.55 | -0.38 |

| 0.70 | 21.79 | 21.35 | -0.44 |

| 0.75 | 21.71 | 21.22 | -0.49 |

| 0.80 | 21.67 | 21.24 | -0.43 |

| 0.85 | 21.63 | 21.11 | -0.52 |

| 0.90 | 21.59 | 21.10 | -0.49 |

| 0.95 | 21.52 | 21.25 | -0.27 |

(1)当0.3≤Ma≤0.95时,热线校准风洞模型区Ma最大标准偏差0.002,满足GJB1179A-2012要求,流场指标合格。在距喷管出口60mm范围内均可进行热线探针校准试验,流场均匀度能满足探针校准的要求。

(2)校准风洞可以准确实现对流场速度、温度和密度的调节控制,风洞速压可以降低至常规速压的50%以下,也可增至常规速压的1.7倍以上,温度和密度调节范围宽,完全满足热线校准的单变量独立控制需要。

(3)热线校准风洞的成功研制,不但解决了可压缩流体热线探针的准确校准问题,也为高速风洞湍流度测量技术的建立和完善提供了研究平台。

| [1] | 朱博, 汤更生. 声学风洞流场低湍流度及频谱测量研究[J]. 实验流体力学, 2015, 29(4): 58–64. Zhu B, Tang G S. Low turbulence intensity and spectrum measurement research in aeroacoustic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2015, 29(4): 58–64. |

| [2] | 贾青, 杨志刚, 李启良. 汽车风洞试验段流场的试验研究[J]. 实验流体力学, 2011, 25(6): 33–37. Jia Q, Yang Z G, Li Q L. Test research of the flow filed inside the test section of the automative wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(6): 33–37. |

| [3] | 田于逵, 江宏. 利用热线风速仪在风洞中研究舰艇尾部流动特性[J]. 船舶力学, 1998, 2(2): 13–21. Tian Y K, Jiang H. Study on the wake characteristics naval vessels using a hot-wire anemometer in a wind tunnel[J]. Ship Mechanics, 1998, 2(2): 13–21. |

| [4] | 高丽敏, 席光, 王尚锦, 等. 用热线风速仪测量叶轮后叶片扩压器流场[J]. 工程热物理学报, 2005, 26(4): 559–601. Gao L M, Xi G, Wang S J, et al. Experiment investigation on a vaned diffuser flow filed behind a centrifugal impeller using constant temperature anemometer[J]. Journal of Engineering Thermophysics, 2005, 26(4): 559–601. |

| [5] | De Souza F, Tavoularis S. Hot-wire response in high-subsonic flow[R]. AIAA-99-0310, 1999. |

| [6] | Jones G S. Wind tunnel requirements for hot-wire calibration (Invited) [R]. AIAA-94-2534, 1994. |

| [7] | Amber L Favaregh. A new approach for calibration of hot-wires for use in uncertain environments[R]. AIAA-2006-2809, 2006. |

| [8] | Zinoviev V, Lebiga V, Chung K M, et al. Application of hot-wire technology in a slowdown type transonic wind tunnel[R]. AIAA-2001-0308, 2001. |

| [9] | Nagabushana K A, Stainback P C. A rational technique for calibrating hot-wire probe in subsonic to supersonic speed[R]. AIAA-94-2536, 1994. |

| [10] | Stainback P C. Some influences of approximate values for velocity, density, and toal temperature sensitivities on hot-wire anemometer results[R]. AIAA-86-0506, 1986. |

| [11] | 刘政崇. 高低速风洞气动与结构设计[M]. 北京: 国防工业出版社, 2003. |

| [12] | 中国人民解放军总装备部. GJB 1179A-2012高速风洞和低速风洞流场品质要求[S]. 北京: 总装备部军标出版发行部, 2013. |