捕获轨迹试验(Captive Trajectory Simulation,简称CTS)是飞机外挂物分离特性风洞试验预测的特种试验技术,其主要试验装置为六自由度移测架系统,简称CTS系统[1-3]。

国外CTS试验装置的研究与发展较早,很多风洞都配有多自由度移测架系统[4]。英国皇家航空研究中心拥有一台五自由度移测架[5],具有x、y、z 3个直线位移自由度及滚转和偏转角2个角度位移自由度,其局限性在于只有2个角位移自由度,不能完成俯仰角和偏航角同时变化的位置模拟。法国莫当风洞拥有一台四自由度移测架[6],具有x向的直线位移自由度和俯仰、偏航、滚转3个角位移自由度,使用时与尾撑支杆安装在一起,其局限性在于只能在母机模型一侧的一定范围内进行位置模拟。

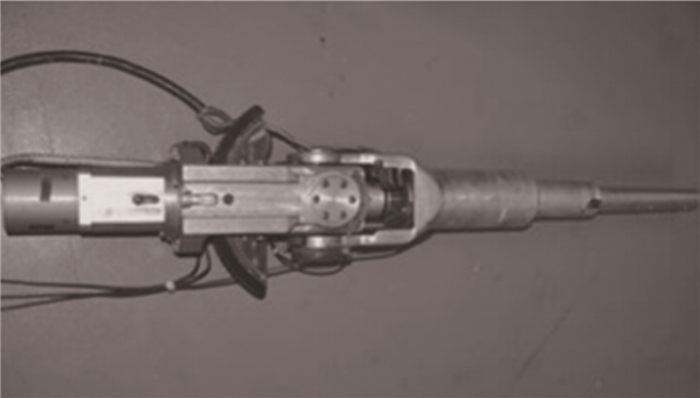

国内风洞也多有配备多自由度移测架系统,其中包括中国空气动力与发展中心的FL-12、FL-14、FL-24、FL-26风洞以及中国航空工业空气动力研究院的FL-2风洞等[7-9]。本文研究对象是FL-12风洞于1987年配备的六自由度移测架系统(见图 1),其优点在于运动范围广,可以模拟的位置多,且试验时拆装方便。然而该CTS系统受当时任务需求影响(以载机带弹为主,气动载荷小)和机电技术限制,设计载荷偏小,其设计承载重量为2kg,俯仰力矩为100N ·m。而现阶段外挂物风洞模型重量已达到5kg量级,最大俯仰力矩达到200N ·m量级。正是由于设计载荷不足,现有CTS系统在试验中能够模拟的位置范围受限,部分试验内容无法完成。因此,需要对FL-12风洞的CTS系统进行重新设计,以满足当前及下一阶段捕获轨迹试验的需求。

|

| 图 1 现有移测架系统示意图 Fig.1 Sketch of former CTS system |

经过检验部件损耗情况及校核计算可知,现有CTS系统的安装基础以及x、y、z向直线位移部件符合继续使用条件,需要重新设计的部件为CTS系统中的角位移部件。该角位移部件简称三自由度转角头,其功能为支撑外挂物模型完成沿俯仰、偏航、滚转3个角位移自由度方向的转动。

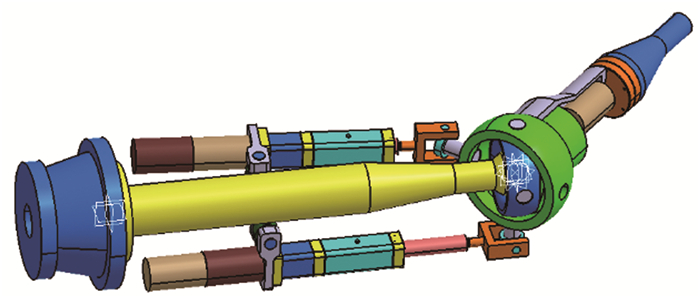

1 研究内容根据现有三自由度转角头(见图 2)的使用经验与用户反馈,发现可以改进的不仅有装置的载荷能力方面的问题,还有风洞试验装置特有的风洞适用性方面的问题。风洞适用的试验装置,其特点是应易于安装与拆卸,易于控制与校准,对天平等测量信号无干扰,对风洞流场品质影响较小。这就要求试验装置的气动外形要流畅,风洞堵塞比不能过大,同时线缆也要做信号屏蔽处理,并尽量不外露于风洞中。

|

| 图 2 现有三自由度转角头资料照片 Fig.2 Picture of former 3-DOF robot arm |

综上,本次设计的研究内容,除了要探究如何大幅提升装置载荷,还应研究如何提升装置的风洞适用性。

经过对现阶段的载机外挂物型号的调研,选定某新型导弹的气动载荷作为估算指标,得到其俯仰方向最大载荷约为210N ·m,预估下一阶段的装备发展情况,提出三自由度转角头的俯仰力矩载荷能力需求为250N ·m。装置总体技术指标如表 1所示。

| 项目 | 现有能力 | 设计要求 | |

| 俯仰 | 载荷 | 100N·m | 250N·m |

| 精度 | 0.1° | 0.05° | |

| 速度 | 10°/s | 4°/s | |

| 角度范围 | ±45° | ±45° | |

| 偏航 | 载荷 | 100N·m | 250N·m |

| 精度 | 0.1° | 0.05° | |

| 速度 | 10°/s | 4°/s | |

| 角度范围 | ±45° | ±45° | |

| 滚转 | 载荷 | 10N·m | 20N·m |

| 精度 | 0.1° | 0.05° | |

| 速度 | 10°/s | 10°/s | |

| 角度范围 | ±180° | ±180° | |

| 重量 | \ | 60kg | |

| 堵塞比 | \ | 1.2% | |

考虑以上要求,设计存在如下难点:

(1)同时减小装置堵塞面积与提升载荷能力是设计难点。为了减小装置的阻塞面积,其总体尺寸将受限,其电机、传感器等元件与驱动力臂的尺寸都不能过大,但同时小尺寸的元件所提供的推力可能并不能满足装置载荷要求。

(2)为减少装置对流场品质造成的影响,需将其外形光滑整流,并将线缆内埋,给设计增加了难度。对驱动元件的布置、线缆的规划、机械传动方式等要求更高。

(3)0.05°的控制精度要求给设计带来了难度。除了对控制元件的选型要求更高外,对各零件的形变、公差配合、加工方式和重量控制也更为严格。

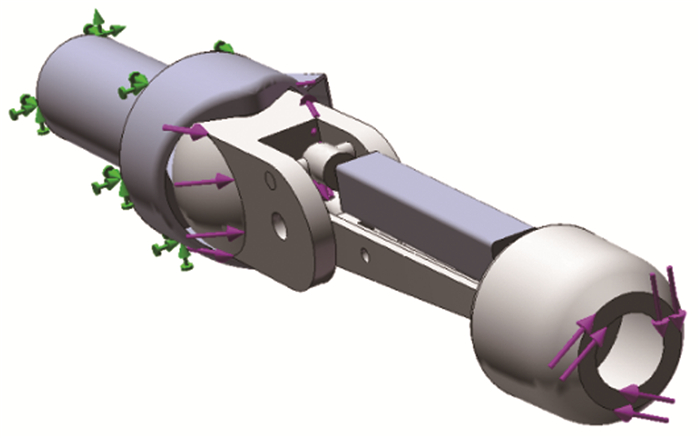

2 结构设计和优化根据提升三自由度转角头装置载荷能力与风洞适用性的研究内容,初步设计了3套方案:方案一是可以提供较大载荷的蜗轮蜗杆形式,如图 3所示,其优点在于扭矩大,有自锁功能,缺点是尺寸过大,阻塞比不符合要求,实心的蜗轮阻碍了线缆的布置;方案二是采取并联布置电缸的球铰形式,如图 4所示,其优点在于轴向尺寸小,结构简单,缺点在于径向尺寸过大,阻塞比不符合要求,并联布置的电缸会在俯仰和偏航2个角度方向造成运动耦合,不利于控制解耦;方案三是电缸串联布置的轴叉式,如图 5所示,其优点是径向尺寸小,在俯仰和偏航2个角度方向没有运动耦合,缺点是串联布置的电缸会导致装置轴向尺寸偏大。

|

| 图 3 方案一示意图 Fig.3 Sketch of scheme 1 |

|

| 图 4 方案二示意图 Fig.4 Sketch of scheme 2 |

|

| 图 5 方案三示意图 Fig.5 Sketch of scheme 3 |

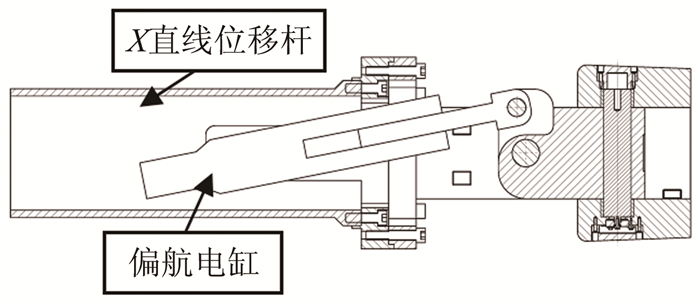

综合考虑3种方案的风洞适用性,认为方案三的风洞适用性更好且还有改进的可能性,需要确认的问题是能否通过结构优化减小轴向尺寸。经研究,三转角头的安装基础x向直线位移杆为中空结构,经过结构优化,可以将偏航电缸及支撑部件布置在x直线位移杆中,此结构为改进方案三,如图 6所示。在改进方案三中,装置总长度为1140mm,相比电缸未埋入杆中的结构减少了240mm,其径向尺寸可以控制在210mm左右。经投影后测得装置最大迎风面堵塞面积约为0.12m2,最大堵塞比:0.12m2/10.72m2(风洞试验段截面积)=1.12%,满足小于1.2%的阻塞比要求。因此,选择改进方案三作为基础进行详细设计。

|

| 图 6 改进方案三示意图 Fig.6 Sketch of improved scheme 3 |

详细设计后的三自由度转角头装置的外形如图 7所示,由后端向前端依次是偏航机构,俯仰机构和滚转机构,其中偏航角转轴、俯仰角转轴与滚转角转轴3轴始终正交。考虑到装置的外形要求,经过结构优化,将俯仰机构和滚转机构均布置在整流罩中,整流罩的材料选用高强度铝合金7075-T6,该材料的优点在于重量轻且强度高,使得装置在支撑外挂物模型重量的同时,既减小了装置的形变,又减轻了俯仰电缸的负荷,有利于控制装置的总质量。

|

| 图 7 三自由度转角头外形图 Fig.7 Shape of the 3-DOF robot arm |

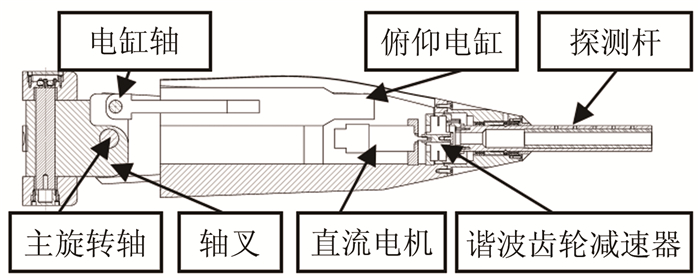

装置的传动结构如图 8所示,俯仰机构工作时由电缸推动装置沿主旋转轴旋转,以实现角度的偏转,角度传感器布置在俯仰角轴线上,采集的角度即为机构的俯仰角。偏航机构与俯仰机构的传动方式相同并串联布置。该种结构的优点是装置径向尺寸小、回差小、无远距离传动且装置在俯仰、偏航2个方向上无运动耦合。滚转机构工作时由直流伺服电机搭配谐波齿轮减速器驱动模型探测杆实现转动,环形角度传感器布置在探测杆外圈,采集的角度即为机构的滚转角,其特点是驱动方式直接、可靠性较高,编码器反馈的角度信号即模型的滚转角度,无需进行角度换算。

|

| 图 8 传动结构示意图 Fig.8 Sketch of transmission structure |

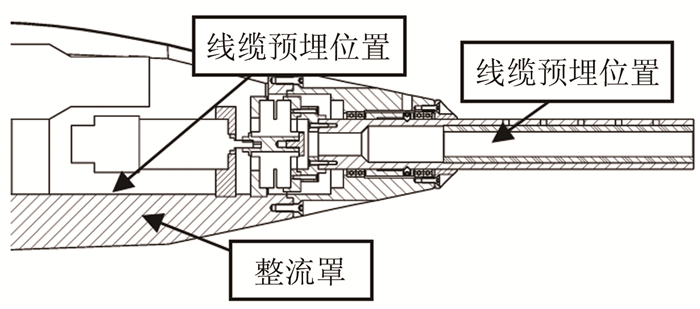

整流罩内部结构经过优化设计,滚转电机以及俯仰电缸错开布置,进一步优化了装置的轴向尺寸,如图 9所示。同时考虑到线缆内埋的要求,线缆均由装置内部走向后方,为方便外挂物模型测力天平的安装,在支杆内部预埋了天平信号线及接头。在此布置下,所有线缆不外露于风洞流场中,既保证了信号传输的稳定,又保证了整流罩气动外形的流畅、减少装置对风洞流场品质的不利影响。

|

| 图 9 整流罩内部结构图 Fig.9 Structure inside the cover |

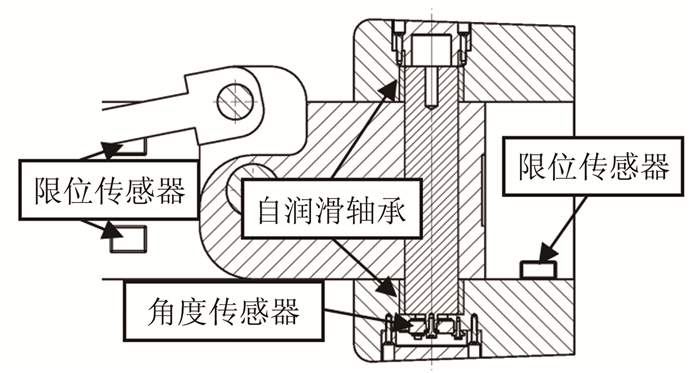

轴叉结构示意图如图 10所示,角度传感器布置在相应的转轴轴线上,传感器直径为38mm,采集精度为0.0005°,高于机构的可控制精度(见第3.1节),可以实时采集主旋转轴的角度信号,参与角度的闭环控制。轴承选用金属基镶嵌式(JDB)自润滑轴承,可以实现无油润滑,摩擦系数约为0.05, 且保时性较好,可以长时间保障装置平顺运行。光电式限位传感器将保证装置的安全,当轴叉超出角度范围后即可触发限位传感器,通过计算机软件控制机构停止运行,防止零件相互碰撞。

|

| 图 10 轴叉结构示意图 Fig.10 Sketch of bushing structure |

偏航电缸与俯仰电缸的驱动形式相同,故选取负载更大(需承担装置重量)的俯仰电缸做计算。其中装置在俯仰方向的技术指标为:载荷大于250N ·m,速度大于4°/s,定位精度高于0.05°。由于电缸的传动情况较为复杂,简单的静力学计算无法完全模拟电缸在装置规定运动范围内的全部载荷及运动状态,所以利用ADAMS软件对装置进行动力学计算,在俯仰电缸位置设置传感器,利用电缸的推力、位移和速度曲线来确定电缸参数。

根据装置的三维图,设定三自由度转角头的偏航关节处为基点O,俯仰关节处为中继点A,探测杆前端为模型基准点B,绘制传动原理图,如图 11所示。

|

| 图 11 三自由度转角头传动原理图 Fig.11 3-DOF robot arm transmission principle |

根据三自由度转角头装置的传动原理图,建立该装置的动力学方程,得到俯仰关节处A点和探测杆前端B点的位置方程:

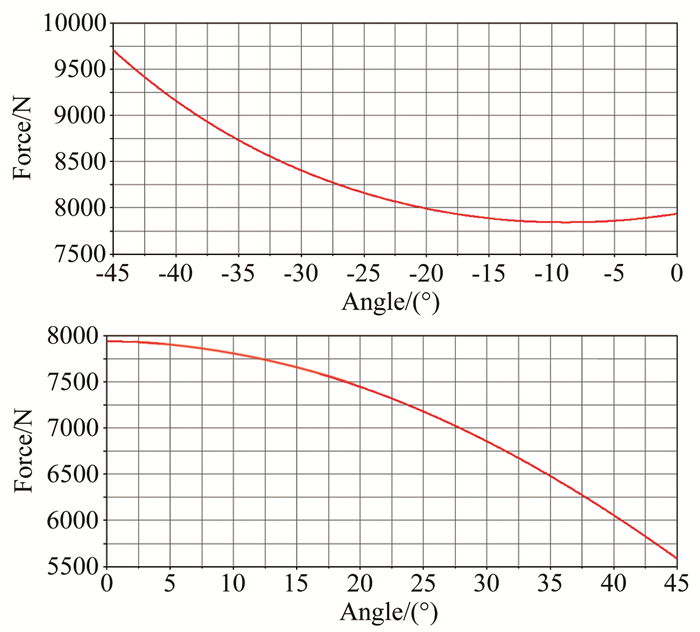

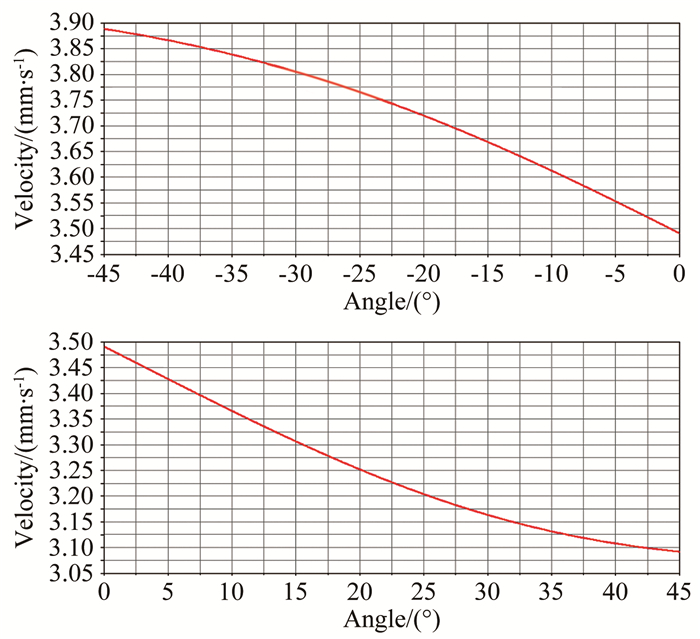

将动力学方程输入ADAMS计算软件,选取-45°~45°作为计算范围,计算的设置中考虑了零件重力、装置载荷、轴孔摩擦力以及启动特性,将俯仰机构运转速度设定4°/s,载荷设定为250N ·m,通过计算得到电缸在机构-45°~45°运动范围内的位移、推力和速度曲线。

|

| 图 12 机构俯仰角度-电缸位移图 Fig.12 Calculation result of electric cylinder displacement |

由位移关系图 12可以看出,电缸的位移与机构角度线性关系良好,装置的俯仰角度由-45°运行至0°再到+45°时,电缸总位移为38mm+34mm=72mm, 故电缸的行程要求应大于72mm。

由推力关系图 13可以看出,电缸虽受启动特性、摩擦力矩、压缩力矩和力臂变化等因素的影响,但其推力在装置工作范围内是平缓变化的,没有出现阶跃式增长,由计算结果得到电缸所需最大推力为9800N,故电缸的推力要求应大于9800N。

|

| 图 13 俯仰机构角度-电缸推力图 Fig.13 Calculation result of electric cylinder thrust |

由速度关系图 14可以得到装置在不同位置处电缸的速度,可以看出电缸的速度要求应大于3.9mm/s。

|

| 图 14 俯仰机构角度-电缸速度图 Fig.14 Calculation result of electric cylinder velocity |

根据动力学计算结果,最终选取的电缸持续推力为12 000N,最大行程100mm,最大速度4mm/s,控制精度为0.01mm。并根据此电缸参数,核算装置的技术指标,得到俯仰机构速度为4.56°/s (>4°/s),俯仰机构载荷能力为306N ·m (>250N ·m),均满足设计要求。俯仰机构的精度为0.016°,而间隙误差为4处0.02mm的轴承间隙(共0.08mm),丝杠间隙2处0.01mm (共0.02mm),换算到装置前端的角度误差为0.014°,故在俯仰方向装置的总体精度为0.016°+0.014°=0.03°(<0.05°),满足设计要求。

3.2 滚转方向各元件选取计算装置滚转机构的技术指标为:载荷大于20N ·m,速度大于10°/s,定位精度高于0.1°。按照此要求来选取驱动元件。

考虑装置的内部结构尺寸,选取MAXON品牌直径为40mm的电机,其功率为150W,额定转速7000r/min,额定载荷0.184N ·m,最大载荷2.28N ·m。

本装置选取减速机时首先考虑减速比、减速机尺寸,其次考虑转速。根据所选的电机进行减速比计算:20N ·m/0.184N ·m=109.29,考虑效率80%左右,109.29/80%=136.61,所以减速比应该大于136.6,再考虑20%的过载余量,减速比选取在160~170是合适的。

最终选取HarmonicDrive品牌减速比为160的谐波减速器,其外径为70mm,润滑脂润滑时效率约为80%,该减速器的最大输入转速750r/min,最大输出扭矩49N ·m。满足20N ·m的机构指标要求。

可控制精度要求为0.1°,故电机编码器的分辨率应该大于:360°/(0.1°×160)=22.5(帧/圈),最终选择的编码器每圈500帧,满足要求。

计算得到电机、减速器、支杆及模型(总转动惯量为6000g·cm2)在最大角加速度下,需要的启动扭矩为60N ·m,根据已选电机减速器,其最大过载扭矩为2.28N ·m×160=364N ·m,启动特性满足要求。

根据所选的电机和减速器核算装置的技术指标,得到滚转机构的速度为262°/s (>10°/s),满足设计要求;滚转机构的可控制精度为0.0045°(<0.1°),满足设计要求;滚转机构的载荷能力为23.5N ·m (>20N ·m),满足设计要求。

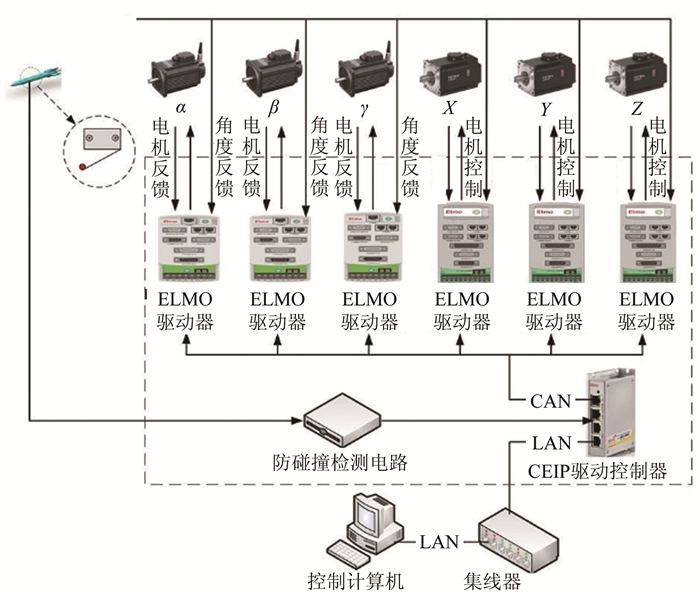

4 控制系统设计装置的控制架构图如图 15所示。装置运行时,通过计算机-控制器-驱动器对某一角度的相应电机发出控制指令,结合位于其主旋转轴上的角度编码器反馈的角度信号,可对该角度进行闭环控制。同时,位于模型前端的限位传感器以及前文提到的光电式传感器信号也被统一传回控制器,如果装置超出预设角度范围或模型与飞机有碰撞风险时,软件会自动判定并发出指令使装置停止运行。

|

| 图 15 三自由度转角头控制架构图 Fig.15 3-DOF robot arm control design |

该种控制方式精度较高,重复性较好,在俯仰角度方向的可控制精度达到0.016°,综合误差小于0.05°。并且自动化程度较高,风洞试验时,操作人员只需在软件中输入某一角度的控制值,软件会通过反馈的角度信号自动调整装置至角度控制值,期间无需人工干预。

5 设计校核 5.1 强度计算根据装置的承力情况,选取2个关键部位进行强度计算。

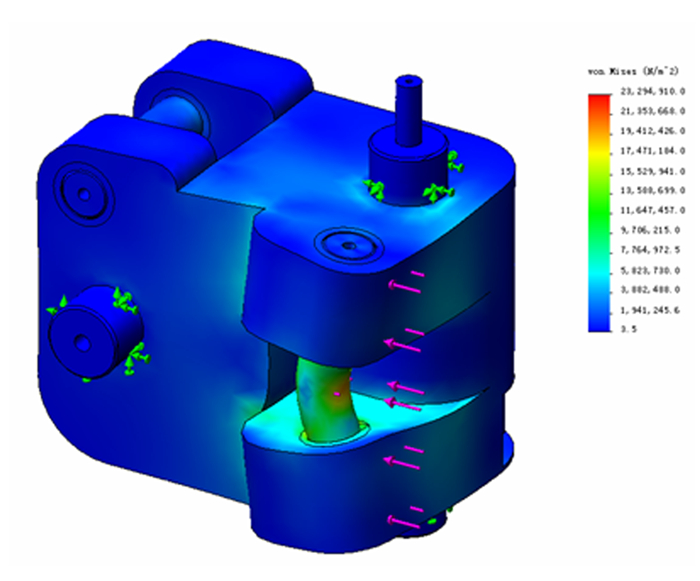

轴叉在工作状态下反复承受较大的推力,选用铝合金7075作为轴叉的材料,其相关力学性能参数如表 2所示。为保证轴叉在受力过程中不存在断裂风险,其安全系数要求不小于5[10-11]。

| 材料 | 屈服强度/MPa | 泊松比 | 密度/(kg·m-3) |

| 7075-T6 | 5.05×102 | 0.33 | 2.81×103 |

| 30CrMnSiA | 8.35×102 | 0.28 | 7.25×103 |

轴叉及电缸轴应力计算结果如图 16所示,由计算结果可见,零件受载后的最大应力为23.2MPa,低于材料的屈服强度505MPa,安全系数为21.7,达标。

|

| 图 16 轴叉及电缸铰链轴抗压计算应力图 Fig.16 Calculation result of bushing pressure |

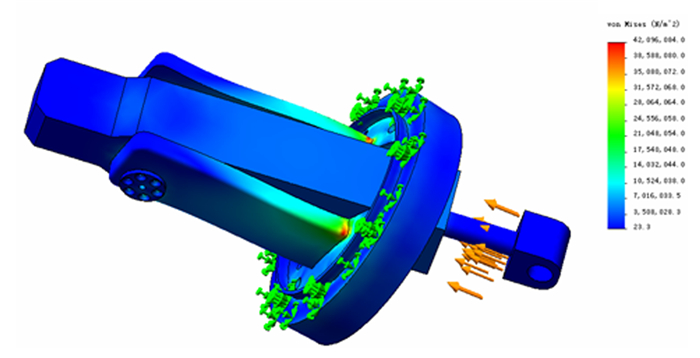

侧滑电缸的支撑件,在工作状态下反复承受较大推力,本文选用合金钢30CrMnSiA作为其材料,其力学性能如表 2所示,其安全系数要求不小于5。

侧滑电缸及支撑件应力计算结果如图 17所示,由计算结果可见,零件最大应力为42MPa,低于材料的屈服强度835MPa,安全系数为19.8,达标。

|

| 图 17 电缸耳轴及支撑强度计算应力图 Fig.17 Calculation result of electric cylinder |

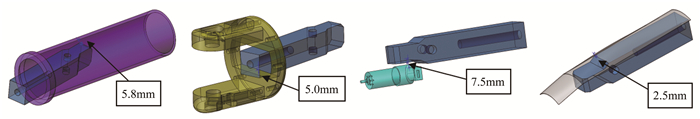

为了控制总体尺寸,装置部分零件之间的间隙较小,有可能因加工及安装误差等发生碰撞,尤其是随着装置的运动,电缸的位置会在一定范围内变化,故利用三维软件进行了零件间的最小间隙计算。将间隙上限设为10mm,计算得到的结果如图 18所示。其中前3张图中零件的间隙结果均大于3mm,无需对零件的加工公差进行特别要求,而最后一张图中零件的间隙结果小于3mm,表明电缸和整流罩的盖板有碰撞的风险,因此在绘制二维图时,针对相应零件适当的提高了尺寸的公差要求,确保其不因加工误差产生零件碰撞。

|

| 图 18 干涉及间隙计算结果 Fig.18 Calculation result of interposition |

根据装置的传动方式、选定的驱动元件和控制元件、测试元件等进行了关键参数的估算,与设计要求进行校核,结果如表 3所示。校核结果表明,装置在俯仰和偏航方向的载荷达到306N ·m,控制精度由0.1°提高至0.016°;在滚转方向的载荷达到23.5N ·m,控制精度由0.1°提高至0.0045°,装置的载荷与精度指标满足设计要求。同时,装置重量为56kg,风洞阻塞比为1.12%,符合设计要求。经动力学计算,装置的启动特性、加速特性均满足使用要求。

| 项目 | 现有能力 | 设计要求 | 设计结果 | |

| 俯仰 | 载荷 | 100N·m | 250N·m | 306N·m |

| 精度 | 0.1° | 0.05° | 0.016° | |

| 速度 | 10°/s | 4°/s | 4.56°/s | |

| 偏航 | 载荷 | 100N·m | 250N·m | 306N·m |

| 精度 | 0.1° | 0.05° | 0.016° | |

| 速度 | 10°/s | 4°/s | 4.56°/s | |

| 滚转 | 载荷 | 10N·m | 20N·m | 23.5N·m |

| 精度 | 0.1° | 0.05° | 0.0045° | |

| 速度 | 10°/s | 10°/s | 262°/s | |

| 重量 | \ | 60kg | 56kg | |

| 尺寸/mm | 1070×295×295 | \ | 1140×Φ210 | |

| 堵塞比 | \ | 1.2% | 1.12% | |

(1)以提升捕获轨迹装置设计载荷及风洞适用性为研究内容,通过对现有载机外挂物型号的调研,确定了装置的主要载荷能力,通过收集提炼使用经验与用户反馈,提出风洞适用性需在装置阻塞比、气动外形以及线缆布置等方面着手研究。

(2)针对研究内容进行结构设计和优化,控制系统设计与设计校核。结果表明,装置在三自由度方向上的载荷、精度,总体的重量与风洞阻塞比均满足设计要求。经动力学计算,装置的启动特性、加速特性满足使用要求。

(3)装置的3个角位移自由度正交,角度变化不会相互耦合,控制过程中无需解耦,各角度传感器均位于旋转轴上,采集的角度信号无需换算并直接参与角度闭环控制,换算过程更少,可靠性更高。

(4)该三自由度转角头装置具备完成现阶段及未来一段时期风洞捕获轨迹试验的能力,但由配合公差、加工误差及装置受载变形等因素带来的模型定位精度误差还需要进一步的研究与探索,以提高捕获轨迹试验的数据质量。

| [1] | Andrew G. Design & development of a new captive trajectory simulation model support system[R]. AIAA-99-2165, 1999. |

| [2] | Navair A C, Md P R. Lessons learned in 30 years of store sparation testing[R]. AIAA-2009-0098, 2009. |

| [3] | Carter R, Lind R. Trajectory optimization for guided store separation[R]. AIAA-2012-4686, 2012. |

| [4] | Veazey D T, Hopf J C. Comparison of aero dynamic data obtained in the Arnold Engineering Development Center wind tunnels 4T and 16T[R]. AIAA-1998-2874, 1998. |

| [5] | Coulton D G. Recent developments in data acquisition and control systems at the aircraft research association limited[C]. IEEE Instrumentation in Aerospace Simulation Facilities, 1991. |

| [6] | Garcon F. Recent developments in captive trajectory systems of the ONERA modane wind tunnels[R]. AIAA-2001-0579, 2001. |

| [7] | 黄叙辉, 庞旭东. 1.2米跨超声速风洞新型捕获轨迹系统研制[J]. 实验流体力学 , 2008, 22 (6) : 95–98. Huang X H, Pang X D. Development of a new captive trajectory simulation system in the 1.2m transonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics , 2008, 22 (6) : 95–98. |

| [8] | 黄叙辉, 罗新福. FL-24风洞新型捕获轨迹系统设计与发展[J]. 空气动力学学报 , 2008, 30 (6) : 145–149. Huang X H, Luo X F. Design & development of a new captive trajectory simulation system in FL-24 wind tunnel[J]. Acta Aerodynamica Sinica , 2008, 30 (6) : 145–149. |

| [9] | 崔晓春, 邢汉奇, 张然, 等. FL-2风洞CTS实验技术[C].第一届近代实验空气动力学会议论文集, 2007. |

| [10] | 陈万华, 王超琪. 某风洞主体结构的有限元分析[J]. 实验流体力学 , 2005, 19 (3) : 90–93. Chen W H, Wang C Q. Finite element analysis on main body of a wind tunnel[J]. Journal of Experiments in Fluid Mechanics , 2005, 19 (3) : 90–93. |

| [11] | 中国人民解放军总装备部军事训练教材编辑委员会. 高低速风洞气动与结构设计[M]. 北京: 国防工业出版社 ,2003 . |