大流量气体减压器是飞行器地面试验系统中气体供应系统的关键设备,高压气体从气源流出之后经过减压器节流减压,使入口的高压气体压力降至规定值,并稳定在一定的压力范围内,从而保证整个试验系统具有稳定的工作特性。试验中,减压器输出压力的稳定性直接影响下游试验系统的稳定性,对整个试验有着较大的影响[1-2]。

近年来,对于减压器的稳定性控制引起了国内外的广泛关注。浙江大学的王宣银[3]等设计了一种超高压气动比例减压器,建立了系统非线性数学模型,通过仿真找到了提高输出压力精度的有效方法;中国空气动力研究与发展中心的黄知龙[4]等给出了大型风洞调压阀型面设计方法及性能预测,并针对大流量下压力调节要求,提出双阀并联的调节方式;北京航天动力研究所的胡长喜[5]建立了反向卸荷式减压器动态仿真模型,利用AMESim仿真得到了减压器动态特性的影响因素并提出了合理的改进措施;文献[6-7]建立了减压器的动态数学模型,采用四阶龙格-库塔方法分别对减压器动态过程和常见故障进行了仿真,提出了减压器的优化设计方案;Afshari[8]采用波特图仿真技术,对减压器中的非线性问题进行了研究;Ciraolo[9]建立了增压瞬态过程数学模型,对减压器振荡问题进行了分析。

目前,对大流量长程试验的需求越来越迫切,但相关研究主要针对试验时间较短、入口参数变化不大的中小流量减压器展开,且大多集中于对减压器进行特性分析,通过优化减压器结构的方式来减小入口参数变化对出口压力稳定性的影响[10-11]。相对于小流量短时试验,大流量长程试验中气源压力下降幅度较大,对出口压力稳定性的影响更为明显,且大流量减压器自身的大惯性也使得快速稳压控制变得更加困难。这一系列的问题使得在大流量长程试验过程中,现有方式尚未取得理想的稳压效果。

本文针对大流量长程试验过程中减压器出口压力出现上漂的问题进行研究,并基于压力反馈控制方式,提出抑制减压器出口压力上漂的有效措施。

1 减压器结构及工作原理在超燃冲压发动机自由射流试验等试验系统中,空气供应系统、氧气供应系统和酒精增压系统等子系统都用到了高压大流量减压器,每个子系统均由高压气体储罐、入口管道、减压器、出口管道、控制气和主阀等组成[12]。减压器是利用气流的节流效应实现压力调节的一种调节阀,高压气体在通过阀芯和阀座之间的狭窄截面时发生节流现象,使得节流后压力降低,一旦出口压力变化,阀芯就会随之运动,从而实现减压器的稳压作用。

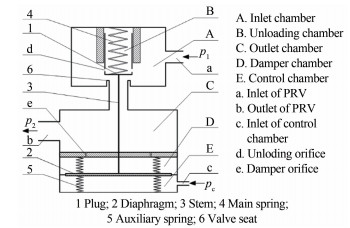

图 1是减压器的结构示意图,减压器内部由入口腔、出口腔、卸荷腔、阻尼腔和控制腔共5个腔体组成,其中入口腔与出口腔通过阀芯隔开,阀芯的开合决定两腔是否连通;出口腔与阻尼腔通过阻尼腔隔盘隔开并通过隔盘上的阻尼孔连通;阻尼腔与控制腔通过敏感膜片隔开,二者并不连通[13]。

|

| 图 1 减压器结构示意图 Fig.1 The schematic diagram of PRV |

试验开始前,入口腔A中的高压气体进入卸荷腔B,减压器利用入口高压气体的作用力将阀芯1紧紧压在阀座6上,从而起到断流的作用。增压时,将控制气通入控制腔E,控制腔压力升高到一定程度时,膜片2向上变形,活动组件(见图 1中1~5)向上运动,使减压器阀芯向上开启,入口腔的高压气体通过阀芯与阀座之间的环缝流入出口腔,出口腔与阻尼腔之间通过阻尼孔连通,阻尼腔压力随之增大。由于下游管路关闭,当出口腔压力大到一定值时,阀芯将在合力的作用下闭合。试验开始时,下游管路开启,出口腔和阻尼腔压力突然下降,减压器阀芯受向上合力再次开启,当活动组件受力平衡时,阀芯开度稳定,减压器进入稳定工作状态,为下游试验系统提供稳定的压力和流量[14]。试验结束时,下游管路关闭,出口腔和阻尼腔压力迅速升高,活动组件受合力向下运动,减压器自动关闭。

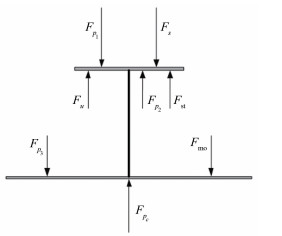

2 减压器出口压力上漂机理分析 2.1 活动组件力学分析为分析描述减压器的动态过程,建立活动组件运动方程。假设各腔压力分布均匀,忽略活动组件运动过程中的摩擦[15],以活动组件为研究对象,受力分析如图 2所示。

|

| 图 2 减压器活动组件受力分析图 Fig.2 The stress analysisof the PRV kinetic component |

由流体力学公式,入口腔、出口腔、阻尼腔和控制腔气体作用在活动组件上的力分别为:

(1)

(1)

(2)

(2)

式中:p1为入口腔静压;p2为出口腔静压;p3为阻尼腔静压;pc为控制腔静压;Ai为阀芯面积;Ae为膜片有效面积。

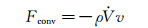

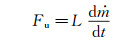

取阀芯下缘至阀座下缘间为控制体,由动量定理可知,作用在控制体上的力应等于控制容积内工质动量的局部变化率与随流变化率之和,利用动量定理在阀芯运动方向上的投影形式(向上为正方向),则有[16]:

工质动量的局部变化率为:

(3)

(3)

工质动量的随流变化率为:

(4)

(4)

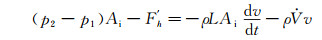

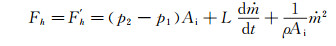

气体作用在阀芯上的力Fh与阀芯作用在气体上的力Fh′大小相等,方向相反;则动量方程在阀芯运动方向上的投影形式为:

(5)

(5)

将速度v和体积流量

(6)

(6)

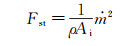

对于稳态条件

(7)

(7)

气体瞬态力为:

(8)

(8)

式中:L为控制体长度;ṁ为气体质量流量;ρ为控制体密度。

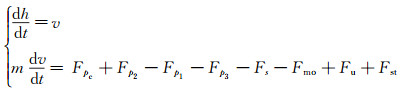

由牛顿第二定律,得到活动组件运动方程如下[17]:

(9)

(9)

对于稳态工作的减压器,活动组件静止且受力平衡,气体瞬态力为0,出口腔与阻尼腔压力近似相等,即有p2≈p3。

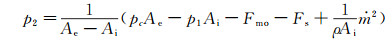

联立(1)、(2)、(7)、(8)和(9)式,可得减压器稳态工作模型如下:

(10)

(10)

式中:Fs为主、副弹簧的弹力合力;Fmo为膜片弹性力;m为活动组件质量;v为活动组件运动速度。

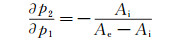

由式(10)可知,减压器出口压力不仅与结构参数(阀芯面积、膜片面积、主副弹簧和膜片弹性)有关,还与入口压力、控制腔压力及气体质量流量等工作条件有关。

在试验中,对于固定的减压器,结构参数无法改变,且膜片与弹簧弹性力相对于气体压力均为小量。假设气体质量流量稳定不变,当入口压力减小时,若控制腔压力不变,减压器活动组件受合力向上,阀芯开度变大,出口压力随之增大。由(10)式可得,出口压力随入口压力的变化规律为:

(11)

(11)

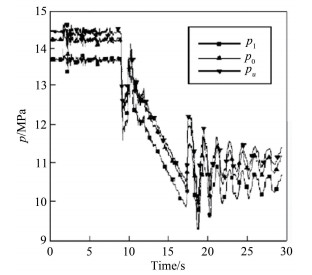

目前,试验中对气体流量的要求越来越大,且试验时间越来越长,试验过程中大量气体由上游储罐内放出,储罐内气体压力随气体的消耗明显降低[18]。在试验进行过程中,为减压器提供的入口压力也随之下降,图 3为减压器某工况试验过程中入口管路压力p0、入口腔压力p1及卸荷腔压力pu的变化曲线,由图可以看出,试验过程中减压器入口压力明显下降。

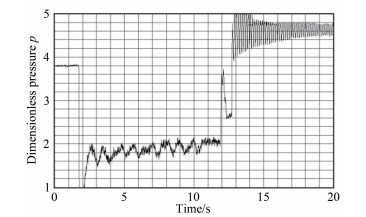

减压器实际工作过程中,若维持控制气压力稳定,入口压力下降与阀芯自动调节作用都会对出口压力产生影响。图 4为不采取任何稳定控制措施时,某工况下出口压力随时间变化的无量纲试验数据。可以看出,试验过程中,减压器出口压力短时间内产生大约0.3左右的上漂,这已超出某些试验的压力波动许可范围,对下游试验系统的稳定产生了较大影响,而且产生很大的安全隐患,需要对出口压力进行稳定控制。

|

| 图 4 无控制措施时出口压力变化曲线 Fig.4 The outlet pressure variation without control measure |

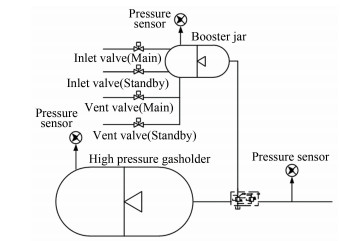

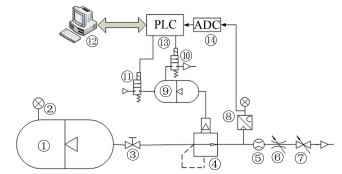

针对上述大流量减压器出口压力上漂问题,由式(10)可知,在入口压力p1不断下降的情况下,可以通过降低控制腔气体压力pc的方式来维持出口压力p2稳定。本文自行设计了一套出口压力精确控制系统[20],其整体架构如图 5所示。设计要求当出口压力设定在最大输出压力7MPa时,30s内压力波动不超过±0.3MPa。其基本原理是通过对减压器出口压力的反馈测量,将压力数据实时发送至控制系统,控制系统根据反馈数据自动控制增压罐阀门位置,调节通入减压器的控制气压力,进而调节减压器出口压力p2。控制阀门采用长寿命高速电磁阀且采取冗余设计,保证系统响应速度和控制精度的同时大大提高系统的寿命和可靠性[21]。

|

| 图 5 控制系统整体架构示意图 Fig.5 The schematic diagram of control system framework |

控制系统采用上下位机主从控制模式[22],气动系统原理如图 6所示(图中备用电磁阀未画出)。上位机(或触摸屏)用来设置试验参数,并综合需求精度与阀门寿命等因素给出合理的差动间隙。可编程逻辑控制器PLC作为下位机[23],由上位机的控制时序触发,PLC根据A/D模块实时采集到的减压器出口压力,按照预设判断逻辑和控制逻辑完成数据判断,远程自动控制电磁阀动作。为保证系统响应速度,电磁阀采用时间最优的Bang-Bang控制,根据PLC指令,不断调节增压罐压力,从而实现对减压器出口压力的稳定控制。

|

| 图 6 气动系统原理图 Fig.6 The principle diagram of the pneumatic system |

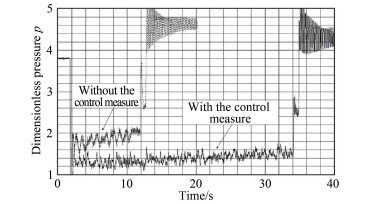

为验证上述控制系统的应用效果,试验中,采用该控制系统对出口压力进行自动调节,得到控制前后减压器出口压力变化对比曲线,如图 7所示。

|

| 图 7 采取控制措施前后出口压力变化曲线对比 Fig.7 Comparison of the outlet pressure variation |

从图 7中可以看到:(1)无控制措施时,开阀后较短时间内,出口压力出现了明显的上漂现象;采取控制措施时,当压力上漂达到系统设定压力上限时,控制系统迅速对出口压力进行自动调节;(2)控制过程中,控制阀门以较高频率不断开关,压力曲线存在一定波动,但是相比于无控制措施情况下,出口压力基本稳定,较长时间内没有出现明显的大幅度上漂,控制效果较好;(3)采取控制措施时,压力曲线变化率随时间逐渐减小,出口压力最终趋于稳定状态。

试验证明,该压力控制系统能够有效稳定减压器出口压力,在30s长程试验中,压力波动稳定在±0.2MPa范围内,满足设计需求,有效解决了出口压力随试验时间向上漂移的问题。

5 结论针对大流量长程试验中减压器出口压力上漂问题展开研究,通过对减压器活动组件的力学分析得到减压器稳态工作出口压力表达式,表明出口压力与阀芯面积、膜片面积、主副弹簧弹性、膜片弹性、入口压力、控制腔压力及气体质量流量等因素有关。

提出了基于压力反馈的减压器出口压力上漂抑制方法,设计并建立了相应的控制系统。在入口压力8.5~15MPa、出口压力1~7MPa、气体质量流量16~27kg/s的试验工况下,长程试验结果表明,该控制系统工作稳定可靠,能够有效地抑制减压器出口压力上漂,为大流量长程试验的顺利进行提供了有力保障。

| [1] | 郑丽, 李清廉, 沈赤兵. 大流量气体减压器响应特性的仿真研究[J]. 火箭推进 , 2008, 34 (2) : 18–23. Zheng L, Li Q L, Shen C B. Analysis on responding characteristics of large flux pressure reducing valve[J]. Journal of Rocket Propulsion , 2008, 34 (2) : 18–23. |

| [2] | 祝汝松, 汤更生, 陈志强, 等. 燃烧加热器气动阀门阀后压力的模糊控制[J]. 实验流体力学 , 2010, 24 (1) : 89–94. Zhu R S, Tang G S, Chen Z Q, et al. The fuzzy control of pressure after the air-driven valve in combustion heater[J]. Journal of Experiments in Fluid Mechanics , 2010, 24 (1) : 89–94. |

| [3] | 王宣银, 陈奕泽, 刘荣, 等. 超高压气动比例减压阀的设计与仿真研究[J]. 浙江大学学报(工学版) , 2005, 39 (5) : 614–617. Wang X Y, Chen Y Z, Liu R, et al. Design and simulation of pneumatic proportional extra high pressure valve[J]. Journal of Zhejiang University(Engineering Science) , 2005, 39 (5) : 614–617. |

| [4] | 黄知龙, 徐大川, 张国彪. 大型暂冲式风洞调压阀设计与特性实验[J]. 实验流体力学 , 2012, 26 (6) : 87–95. Huang Z L, Xu D C, Zhang G B. Aerodynamic design and characteristic test of large intermittent wind tunnel control value[J]. Journal of Experiments in Fluid Mechanics , 2012, 26 (6) : 87–95. |

| [5] | 胡长喜. 反向卸荷式减压阀动态建模与仿真[J]. 火箭推进 , 2004, 19 (4) : 541–545. Hu C X. Dynamic modeling and simulation for converse unloading pressure reducing valve[J]. Journal of Rocket Propulsion , 2004, 19 (4) : 541–545. |

| [6] | 俞笑, 孙兵, 林贵平, 等. 逆向式氧气减压器的性能分析与仿真[J]. 计算机仿真 , 2009, 26 (11) : 89–93. Yu X, Sun B, Lin G P, et al. Simulation and analysis of reverse-type pressure regulator[J]. Computer Simulation , 2009, 26 (11) : 89–93. |

| [7] | 张青松, 张振鹏, 杨雪, 等. 液体火箭发动机试验台气液管路系统故障仿真及分析[J]. 航空动力学报 , 2006, 21 (2) : 403–409. Zhang Q S, Zhang Z P, Yang X, et al. Fault simulation and analysis for the fluid systems of LPRE Test-Bed[J]. Journal of Aerospace Power , 2006, 21 (2) : 403–409. |

| [8] | Afshari H H, Zanj A, Novinzadeh A B. Dynamic analysis of a nonlinear pressure regulator using bondgraph simulation technique[J]. Simulation Modeling Practice and Theory , 2000, 18 : 240–252. |

| [9] | Ciraolo G, Ferreri G B. Mathematical modeling of pressure oscillationsin sewer pressurization[C]. 11th International Conference on Urban Drainage, Scotland, 2008. |

| [10] | 尹文娟, 魏延明. 减压阀动态响应特性与稳定性研究[J]. 空间控制技术与应用 , 2013, 39 (3) : 24–35. Yin W J, Wei Y M. On response characteristic and stability of pneumatic pressure-reducing valve[J]. Aerospace Control and Application , 2013, 39 (3) : 24–35. |

| [11] | 罗强, 刘聪聪, 樊蕾, 等. 反向式气体减压阀静态特性仿真分析[J]. 阀门 , 2015 (3) : 8–11. Luo Q, Liu C C, Fan Lei, et al. Simulation analyses on static characteristics of reverse pressure reducing valve[J]. Valve , 2015 (3) : 8–11. |

| [12] | 谭建国, 江燕平, 王振国. 减压器增压过程中的振荡抑制措施[J]. 推进技术 , 2013, 34 (1) : 124–129. Tan J G, Jiang Y P, Wang Z G. Suppression approach on oscillation of pressure relief valve during pressurization process[J]. Journal of Propulsion Technology , 2013, 34 (1) : 124–129. |

| [13] | 江燕平.气体减压器动态特性的仿真和试验研究[D].长沙:国防科学技术大学, 2009. Jiang Y P, Experiment and simulation research on the dynamic charateristics of gas pressure reducing valve[D]. Changsha:National University of Defense Technology, 2009. |

| [14] | 罗泽明, 郑丽. 基于数值模拟的大流量减压器内部流场的特性研究[J]. 航空计算技术 , 2010, 40 (2) : 18–20. Luo Z M, Zheng L. Analysis on characteristics of flow field of large flux pressure reducing valve based on numerical simulation[J]. Aeronautical Computing Technique , 2010, 40 (2) : 18–20. |

| [15] | 赖林, 李清廉, 郑丽, 等. 大流量气体减压器振动问题研究[J]. 国防科技大学学报 , 2009, 31 (2) : 1–4. Lai L, Li Q L, Zheng L, et al. Research of vibration failure of the large flux PRV[J]. Journal of National University of Defense Technology , 2009, 31 (2) : 1–4. |

| [16] | 曹泰岳. 火箭发动机动力学[M]. 长沙: 国防科技大学出版社 ,2004 . |

| [17] | 郑丽, 李清廉, 于向财, 等. 减压器动态特性试验与仿真研究[J]. 航空发动机 , 2009, 35 (2) : 40–43. Zheng L, Li Q L, Yu X C, et al. Experiment and simulation of dynamic characteristics for decompressor[J]. Aeroengine , 2009, 35 (2) : 40–43. |

| [18] | 陈阳, 高芳, 张黎辉, 等. 减压器动态仿真的有限体积模型[J]. 推进技术 , 2006, 27 (1) : 9–14. Chen Y, Gao F, Zhang L H, et al. Finite volune model for numerical simulation on dynamic process of pressure reducing regulator[J]. Journal of Propulsion Technology , 2006, 27 (1) : 9–14. |

| [19] | 郑丽.大流量减压器的特性研究及内部流场动态仿真[D].长沙:国防科学技术大学, 2007. Zheng L. Of transient flow field of large flux pressure reducing valve[D]. Changsha:National University of Defense Technology, 2007. http://cdmd.cnki.com.cn/article/cdmd-90002-2008098119.htm |

| [20] | 李平, 芮伟, 秦建华, 等. 2m×2m超声速风洞测量系统与运行管理系统研制[J]. 实验流体力学 , 2012, 26 (4) : 96–100. Li P, Rui W, Qin J H, et al. Development of measurement and operation management system in 2m×2m supersonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics , 2012, 26 (4) : 96–100. |

| [21] | 韩斐, 宋笔锋, 喻天翔, 等. 阀门可靠性技术研究现状和展望[J]. 机床与液压 , 2008, 36 (9) : 138–178. Han F, Song B F, Yu T X, et al. Present state and prospects for valve reliability technique study[J]. Machine Tool & Hydraulics , 2008, 36 (9) : 138–178. |

| [22] | 周平, 陈天毅, 王帆, 等. 8m×6m风洞特大迎角机构控制系统研制[J]. 实验流体力学 , 2011, 25 (3) : 78–96. Zhou P, Chen T Y, Wang F, et al. The control system design of the high attack angle mechanism for the 8m×6m wind tunnel[J]. Journal of Experiments in Fluid Mechanics , 2011, 25 (3) : 78–96. |

| [23] | 叶吉成, 肖京平, 李德祥, 等. 8m×6m低速风洞技术改造研究[J]. 流体力学实验与测量 , 2001, 15 (3) : 72–78. Ye J C, Xiao J P, Li D X, et al. Investigation on technical reformation of the 8m×6m low speed wind tunnel[J]. Experiments and Measurements in Fluid Mechanics , 2001, 15 (3) : 72–78. |