与传统燃料相比, 尽管氢气在储存和运输环节存在较大的安全隐患[1], 然而将其作为发动机主要燃料仍然有诸多不可忽视的优点, 例如提高发动机燃料经济性、易于燃烧、降低点火能耗等[2-4], 最重要的是, 氢的燃烧产物是水并且没有碳排放[5-6]. 尽管根据Carnot定理, 氢气燃烧的能量效率低于燃料电池中氢的电化学反应, 但是氢燃料仍然具有较高的研究价值, 因为采用传统汽油或柴油发动机的结构可以轻易地支持氢燃料的燃烧[7-8]. 此外, 燃料电池通常需要复杂的辅助系统, 如增湿器、蒸汽转化器、加热系统和电控设备来支持其运行, 其建造和维护成本较高[9-11], 因此, 许多汽车制造商都在大力推动车用氢气发动机的发展[12-15], 包括东京城市大学1974年推出的“武藏系列”、福特的“E-450穿梭巴士”和宝马的“Hydrogen 7”[16]. 然而, 与传统内燃机相比, 氢气发动机在发展过程中遇到了不同的问题, 例如发动机内部温度通常会增加40%, NO排放量增加, 发动机剧烈振动和稳定性降低等, 这些问题降低了乘坐的舒适性, 并缩短了发动机部件的寿命. 出现这些问题的原因很简单, 因为单位体积氢气的燃烧会比大多数常规燃料释放更高的能量[17-18].

注水燃烧的方式能有效降低发动机气缸的燃烧温度, 减少尾气中NO的排放, 同时提高发动机的能效, 近年来在汽油和柴油发动机中得到了广泛的应用[19-22]. 关于这方面的研究, 由于活塞发动机内部燃烧动力学是非线性的, 并涉及复杂的公式, 经常使用数值模拟方法, 如采用CFD程序进行分析, 以弥补相关实验研究周期长、费用高等方面的不足[23]. 例如, Nour等[24]研究了柴油机排气歧管注水对发动机燃烧和排放的影响, 得到的结论是: 通过注水, 缸内压强呈上升趋势, 同时NO排放将会减少. Berni等[25]对高性能涡轮增压汽油直喷发动机的燃烧室中注入水和燃料混合物进行了数值模拟分析, 通过化学反应器来评价充料稀释和混合燃料改性对自燃延迟和层流火焰速度的影响, 确定了最佳注水比率. Ma等[26]通过CFD模拟, 研究了进气歧管进水对4冲程直喷涡轮增压柴油机燃烧和排放特性的热力学和化学方面的影响, 结果表明, 进气歧管注水可以降低缸内的平均压强和温度, 显著降低氮氧化物和烟尘排放, 然而, 这些积极的结果也带来了增加点火延迟时间的代价. 此外, 也有学者采用实验方法研究注水对发动机的影响, 如Arabaci等[27]通过实验研究了注水量和注水时间对6冲程发动机性能和尾气排放的影响, 在实验的基础上得出以下结论: 首先, 通过注水, 排气温度和发动机壁温分别下降了7%和2%. 此外, 由于水的冷却作用, 容积效率提高. 其次, 随着注水量的增加, 制动功率提高了10%. 相比之下, 比油耗下降了9%.

目前, 大多数关于发动机注水燃烧流动稳定性的研究是基于汽油或柴油发动机进行的. 由于水-油混合乳状液颗粒会引起发动机内的微小爆燃, Ismael等[28]在喷射系统内的几个位置采集了从油箱到喷油器喷嘴的乳状液, 并测量了乳状液分散相的液滴尺寸和分布, 结果表明, 乳化液经高压燃油泵压缩, 再通过喷嘴喷射后, 分散的液滴尺寸明显减小, 发动机的稳定性提高. Bozza等[29]采用一维仿真模型研究了注水对发动机爆震阻力和油耗的影响, 结果表明, 在缸内引入惰性气体有助于降低爆震倾向, 导致燃烧阶段提前, 减少甚至避免了注入过量混合燃料的可能性.

由于氢气的燃烧更加剧烈, 会比使用传统燃料产生更高的温度和压强, 因此有必要对氢气发动机采取适当的冷却方式, 使发动机能够安全运行, 延长使用寿命. 对氢气发动机来说, 注水是一种潜在可行的解决方案, 因为它可以降低燃烧室温度, 同时改善压强和内部流动特性, 最终提高发动机的能量效率. 目前, 业内在这方面的研究不多, 其中, Taghavifar等[30]利用CFD模拟研究了氢、柴油和氢柴油混合燃料在发动机中的注水情况, 并对各计算参数进行了分析以确定最佳的注水比率, 结果表明, 当注水比率取15%, 水温为333.15 K时, 发动机扭矩和功率的峰值压强最大. 然而, 这篇论文主要集中在对缸内温度和压强的影响, 没有对发动机的内部流场和流动稳定性进行分析.

根据上述研究, 尽管关于注水对汽油、柴油发动机内部流场和流动稳定性影响的研究[26]已广为人知, 但在氢气发动机中并非如此. 然而, 氢气的燃烧会产生更高的温度、压强, 以及流动不稳定性. 流动不稳定性是指缸内湍流动能过大或分布不均匀, 最终会导致安全隐患、乘坐体验不佳和能量效率降低的问题. 事实上, 注水对发动机的流动稳定性有重大影响, 因此, 选择合适的注水量以避免缸内流动的不稳定, 同时保持较高的能量效率至关重要. 例如, Ma等[26]研究了柴油发动机注水时的流动不稳定性, 但对于能量密度较高的氢气发动机却没有这样的研究.

因此, 本文拟分析注水对氢气发动机的影响, 重点研究其内部流动特性和稳定性. 具体来说, 采用AVL-FIRE软件开发的CFD模型对基于进气口燃油喷射(port fuel injection, PFI)的氢气发动机气缸进行了模拟. 本文详细分析了不同注水比率下发动机气缸内湍流动能、耗散速率和脉动强度的变化情况. 在这些流动相关特性与相应的温度、压强以及发动机的能量效率(量化为指示平均有效压力(indicated mean effective pressure, IMEP)之间建立了联系, 最后综合分析注水对发动机流动稳定性的影响, 进而对发动机能效进行综合分析, 得到最优注水量.

1 系统模型 1.1 模拟机型本文用于CFD仿真的机型是嘉陵JH-600发动机. 它的特点是构造简单、材料成本低, 其各项参数如表 1所示. 为简化计算, 本文将针对发动机单缸燃烧情况进行模拟.

| 下载CSV 表 1 JH-600发动机相关参数 Tab.1 Parameters of JH-600 engine |

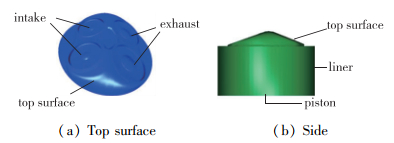

用于CFD仿真的气缸模型如图 1所示. 氢气发动机气缸的工作循环包含4个冲程, 分别为吸气、压缩、膨胀和排气. 在进入气缸之前, 氢气首先通过专用的注入装置与一定量的水进行预混. 混合物和助燃空气均通过2个进气阀进入燃烧室, 随后在气缸内部燃烧, 致使缸内温度、压强等各项参数发生变化, 最终导致活塞的机械运动. 最后, 燃烧反应的产物通过排气冲程排出气缸. 图 1(b)是发动机气缸的正视图, 反映了缸套和活塞的几何特征. 活塞在气缸中的瞬时位置可用曲柄转角(CA)来量化, 以进气冲程活塞运动到上止点时曲柄的位置作为零参考点.

|

| 图 1 气缸3D模型的顶部和正面 Fig.1 Top and side views of the 3D cylinder model |

本文的数值模拟基于以下3点假设:

(1) 本文只关注氢燃料的燃烧阶段, 不包括进气冲程及其相关部件. 因此, 这里假设进入气缸前燃料与空气已经充分混合, 初始时当量比为1.

(2) 燃烧过程中, 无论实际温度、压强和振动水平如何, 发动机气缸壁都假定是刚性的. 换言之, 假设发动机气缸材料经过合理设计, 能够承受氢燃料的燃烧.

(3) 氢燃料的初始温度和压强条件假定与所选JH-600发动机数据表[31]中标明的参数相同.

本文对氢气发动机气缸内部燃烧进行数值模拟的流动控制方程包括质量守恒方程, 动量守恒方程和能量守恒方程. 其中, 质量守恒方程为

| $ \frac{{\partial \rho }}{{\partial t}} + \frac{{\partial \left( {\rho u} \right)}}{{\partial x}} + \frac{{\partial \left( {\rho v} \right)}}{{\partial y}} + \frac{{\partial \left( {\rho w} \right)}}{{\partial z}} = 0 $ |

式中, ρ为密度, t为时间, u为速度矢量在x方向上的分量, v为速度矢量在y方向上的分量, w为速度矢量在z方向上的分量. 动量守恒方程为

| $ \begin{array}{l} \frac{{\partial \left( {\rho u} \right)}}{{\partial t}} + \nabla \cdot \left( {\rho u{\boldsymbol{V}}} \right) = - \frac{{\partial P}}{{\partial x}} + \frac{{\partial {\tau _{xx}}}}{{\partial x}} + \frac{{\partial {\tau _{yx}}}}{{\partial y}} + \frac{{\partial {\tau _{zx}}}}{{\partial z}} + {F_x}\\ \frac{{\partial \left( {\rho v} \right)}}{{\partial t}} + \nabla \cdot \left( {\rho v{\boldsymbol{V}}} \right) = - \frac{{\partial P}}{{\partial y}} + \frac{{\partial {\tau _{xy}}}}{{\partial x}} + \frac{{\partial {\tau _{yy}}}}{{\partial y}} + \frac{{\partial {\tau _{zx}}}}{{\partial z}} + {F_y}\\ \frac{{\partial \left( {\rho w} \right)}}{{\partial t}} + \nabla \cdot \left( {\rho w{\boldsymbol{V}}} \right) = - \frac{{\partial P}}{{\partial z}} + \frac{{\partial {\tau _{xz}}}}{{\partial x}} + \frac{{\partial {\tau _{yz}}}}{{\partial y}} + \frac{{\partial {\tau _{zz}}}}{{\partial z}} + {F_z} \end{array} $ |

式中, V为速度矢量, Fx, Fy, Fz为流体单元上的体力, τij(i=x, y, z; j=x, y, z)为黏性应力τ的分量, P为流体单元上的压力. 能量守恒方程为

| $ \frac{{\partial \left( {\rho T} \right)}}{{\partial t}} + \nabla \cdot \left( {\rho {\boldsymbol{V}}T} \right) = \nabla \cdot \left( {\frac{k}{{{C_{\rm{p}}}}}\nabla T} \right){S_T} $ |

式中, ST为流体的内热源和流体的机械能转换的热能, T为温度, k为流体的传热系数, Cp为比热容.

流动控制方程中包括的空间变量、时间变量和物理变量分别对应着空间求解域、时间和定义在求解域上流动问题的解. 描述流体的流动控制模型建立后, 接着就须对计算区域进行离散, 即对空间上连续的计算区域进行分割, 形成若干子区域, 并确定各区域节点, 然后生成网格. 随后, 控制方程在网格上进行离散, 转化成各个节点上的代数方程组进行求解.

本文对氢气发动机气缸内部燃烧时气体的流动模拟采用的离散方法是有限体积法, 该方法以有限差分法为基础, 是目前在计算流体力学的商业软件中应用最广泛、最成熟的算法[32], 其基本思路是把所要计算的区域分成一系列不重复的控制体, 且每个网格点周围有一个控制体积, 待求解的微分方程对各个控制体积进行积分, 进而得到一组离散的方程, 方程的未知数是网格点上因变量的值. 采用这种方法得到的离散方程需要因变量的积分守恒对所有控制体积都能满足, 对整个计算区域也是如此[33]. 另外, 该方法有助于求解多面体网格[34].

控制方程离散化之后, 须对各体积单元上离散后的方程组进行求解. 本文采用的AVL-FIRE软件使用压力耦合方程组的半隐式算法(semi-implicit pressure-linked equations, SIMPLE)进行方程组的求解, 是压力修正法的一种, 被各种CFD软件广泛采用.

1.3 边界条件在本文的数值模拟中, 温度边界条件共施加到5个不同的边界表面上, 即气缸壁, 活塞, 气缸顶部, 排气阀和进气阀(见图 1). 此外, 将气缸壁, 气缸顶部, 排气阀和进气阀视为固定部件,而活塞是运动部件. 所有表面温度的边界条件如表 2所示, 这些设定值来源于JH-600发动机的运行数据[31].

| 下载CSV 表 2 边界条件设定 Tab.2 Boundary conditions |

为了研究注水量与氢气发动机内部流动稳定性的关系, 本文分别采用水与氢燃料质量分数之比WI=0%, 5%, 10%, 15% 这4种注水比率作为算例, 这些设定值的选取是在Wang等[31]研究结论的基础上总结归纳的. 发动机的曲柄转角(CA), 压强和温度初始设定分别为580°, 0.1 MPa和400 K. AVL-FIRE的SPRAY模块用于模拟注水, 注水始于CA=721°, 终于CA=725°, 注水温度设为333.15 K, 这一设定的依据是Taghvifar等[30]的研究结论: 氢气发动机注水时刻取CA=723°, 水温为333.15 K时工作效率最高. 设定发动机转速为3 000 r/min, 点火时点为CA=697°, 当量比为1. 具体初始条件见表 3, 注水参数设置如表 4所示.

| 下载CSV 表 3 初始参数设定 Tab.3 Initial parameters |

| 下载CSV 表 4 注水参数设定 Tab.4 Water injection parameters |

指示平均有效压力(indicated mean effective pressure, IMEP)定义了发动机气缸在一个完整的工作循环中所做的功, 其表达式如下

| $ {\rm{IMEP = }}\left\{ {J \cdot {Q_{2 - 3}} \cdot \frac{{{P_1} \cdot \frac{M}{{mR{T_1}}}}}{{1 - \frac{1}{r}}}} \right\} \cdot \eta $ |

式中, J为热功当量, Q2-3为燃烧产生的热量, η为循环效率, p1为进气压力, M为气体的分子量, m为混合气体质量, R为通用气体常数, T1为发动机进气温度, r为压缩比. IMEP与发动机气缸的输出功率成正比, 因此可以作为评价发动机性能的指标, IMEP越大往往表示发动机具有更好的性能.

本文运用AVL-FIRE软件研究注水对氢气发动机工况的影响, 数值模拟包括湍流、燃烧、喷雾和排放4个子模型. 湍流子模型采用计算成本低、数值稳定性好、精度高的k-ζ-f模型. 选择耦合火焰模型(coupled flame model, CFM)作为燃烧子模型是因为假设火焰和燃料表面之间的薄区域是层流, 从而简化了计算过程, 具有很高的计算效率. 喷雾模型采用WAVE模型. AVL-FIRE中主要有两种NO排放模型, Zeldovich模型和Heywood模型, 由于Zeldovich模型比Heywood模型具有更广泛的应用范围, 因此本文采用Zeldovich模型.

1.5 网格的划分及无关性验证静态体网格的划分在AVL-FIRE软件的FIRE FAME HEXA模块中实现, 模型采用六面体网格, 主体部分的最大单元尺寸为2.0 mm, 细化至最小尺寸的等级均为1级. 另外, 进、排气阀阀座表面处采用了网格精细化处理, 细化等级为3级; 进、排气阀和燃烧室的边界处也引入了等级为1级的细化处理.

随后, 使用FAME ENGINE PLUS模块来实现静态网格到动态网格的转化, 为便于验证网格无关性, 先后选取不同的最大单元尺寸生成了3组网格, 这3组网格的最大单元尺寸分别为1.2,1.0和0.8 mm. 初始网格数目分别为391 254, 488 033,610 862, 分别使用这3组网格对不注水的氢气发动机同在上文提到的初始条件下展开计算, 在CA=726°时三者对于气缸内平均温度的计算结果如表 5所示.

| 下载CSV 表 5 网格无关性验证数据 Tab.5 Data for mesh independence validation |

对验证计算得到的数据进行对比分析, 发现第2, 3组网格的数据趋于一致, 这说明取第2组网格能够在保证计算精度的前提下保持良好的计算效率, 因此在后续计算中均采用第2组网格.

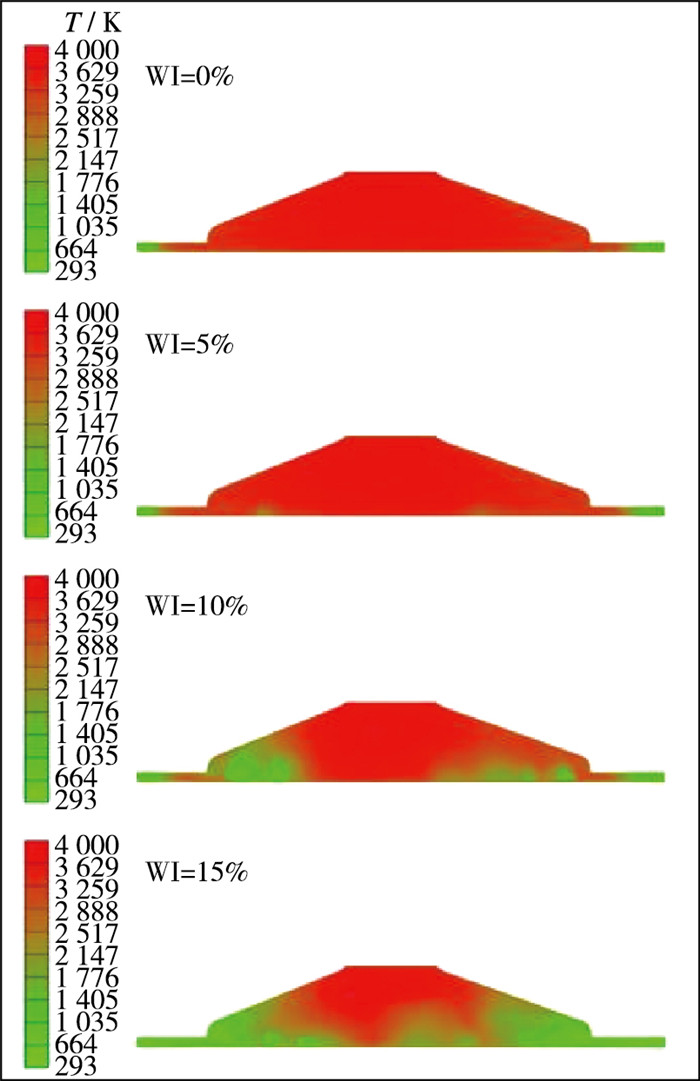

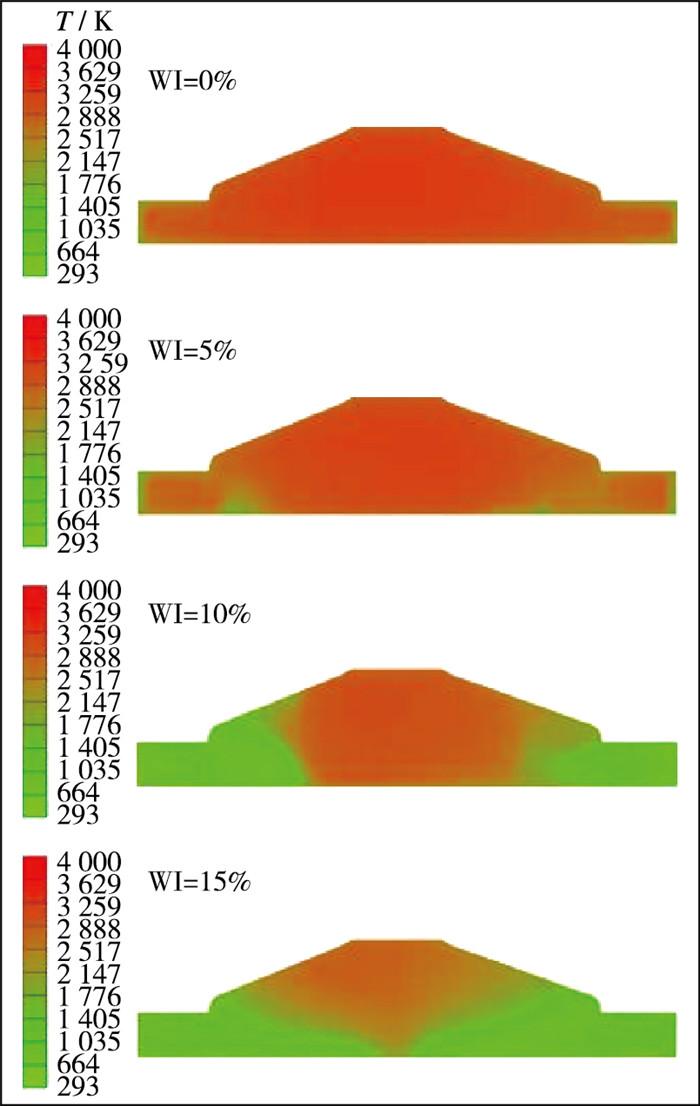

2 计算结果与讨论 2.1 注水对气缸内温度的影响本文通过计算, 分别得到了不同注水比率下, 注水刚结束时(CA=726°, 见图 2)和注水结束一段时间以后(CA=746°, 见图 3)气缸内温度分布情况.

|

| 图 2 CA=726°时不同注水比率下气缸内温度分布 Fig.2 Temperature distribution in cylinder at CA=726° for different WI ratios |

|

| 图 3 CA=746°时不同注水比率下气缸内温度分布 Fig.3 Temperature distribution in cylinder at CA=746° for different WI ratios |

如图 2所示, 在注水刚结束时(CA=726°), 注水比率为5%与未注水时的温度分布相似, 最高温度约为3 800 K, 气缸内的温度分布比较均匀. 随着注水比率的提高, 燃烧室在CA=726°开始出现低温区域, 当注水比率达到10%时, 在气缸的两侧产生了两片温度低于1 800 K的区域. 注水比率为15%的情况与注水比率为10%时相似, 但其低温区域的范围会进一步扩大. 根据Carnot定理, 较高的缸内整体温度等同于较高的能量转换效率, 这意味着从温度的角度来看, 气缸的能量效率随注水比率的升高而降低. 此外, 低温区域的燃烧质量较低, 从而导致能量效率进一步降低.

图 3是CA=746°时, 各注水比率下缸内温度分布情况, 随着注水比率的上升, 气缸内部此时的整体温度呈下降趋势, 且位于燃烧室下部和周边的低温区域范围也在逐渐扩大. 此外, 从整个循环的角度来看, 提高注水量会使气缸内的平均温度持续下降, 起到良好的冷却效果.

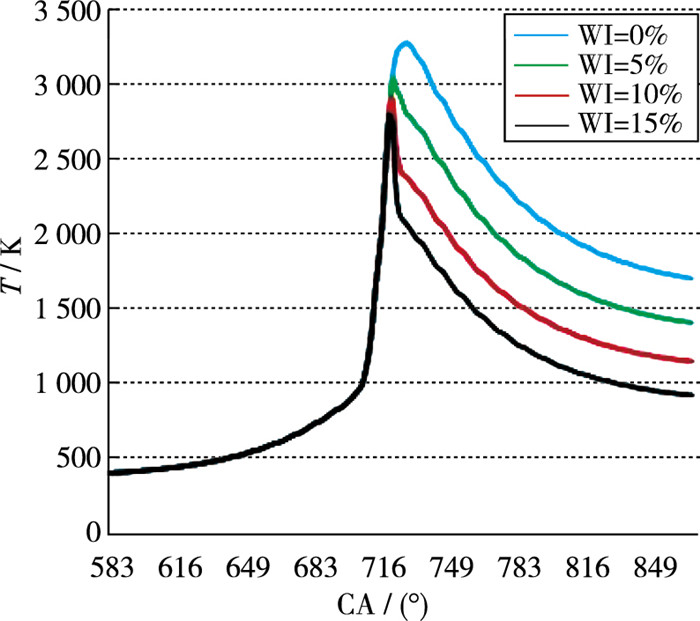

图 4是整个计算区间气缸内平均温度随曲柄转角的变化情况, 在不注水的情况下, 气缸内最高平均温度出现在CA=729°处, 为3 283 K. 当注水比率提高到5%时, 缸内平均温度的峰值大幅下降至3 041 K, 且出现时点提前至CA=723°. 随着注水量的持续增大, 缸内平均温度的峰值点会出现较小程度的下降和提前. 从整体来看, 通过提高注水量从而达到降低缸内平均温度的效果比较明显且具有持续性. 在通过数值计算所得到的这4组数据中, 15%的注水比率使气缸内部整体温度下降最多, 实现了最佳的发动机冷却效果.

|

| 图 4 不同注水比率下气缸内平均温度的变化 Fig.4 In-cylinder mean temperature with different WI ratios |

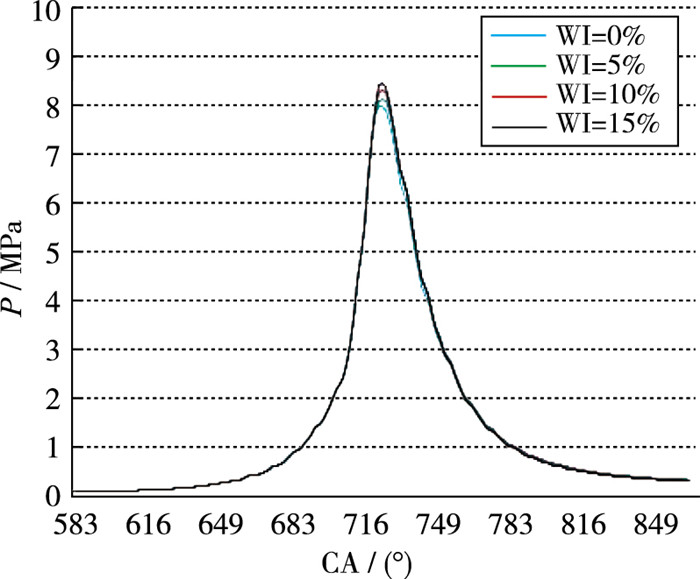

不同注水比率下气缸内的平均压强随曲柄转角的变化规律如图 5所示, 在不注水的情况下, 缸内最高平均压强出现在CA=725°, 为8.08 MPa, 随着注水比率的升高, 气缸内的平均压强变化主要集中在峰值处, 当注水比率分别为5%, 10%和15%时, 缸内平均压强的峰值均出现在CA=726°, 分别为8.21, 8.41, 8.57 MPa, 注水比率为15%时的缸内最高平均压强较不注水时提高了约6%. 由于缸内压强的增大能提高气缸的输出功率, 因此从压强的角度来看, 通过注水可以提高发动机的能量效率, 其中, 15%的注水比率对发动机性能的提升最为显著.

|

| 图 5 不同注水比率下气缸内压强的变化 Fig.5 In-cylinder mean pressure with different WI ratios |

在气缸内平均压强数据的基础上, 可通过计算得到氢气发动机单气缸的指示平IMEP.

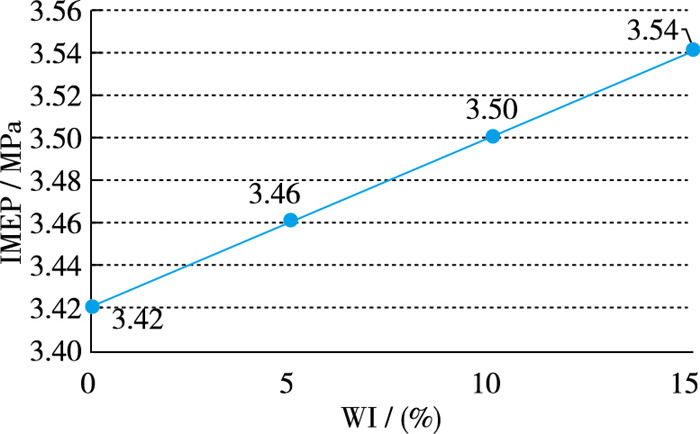

如图 6所示, 在不注水的情况下, 气缸IMEP值为3.42, 随着注水比率的增加, IMEP也随之升高, 且二者之间呈线性关系. 在所有4组数据中, WI=15%对应的IMEP最大, 为3.54 MPa, 较不注水时提高了3.5%, 再次说明了注水可以改善发动机的工况.

|

| 图 6 气缸IMEP随注水比率的变化规律 Fig.6 IMEP for different WI ratios |

本节通过对比分析不同注水比率下氢气发动机气缸内部的流动速率, 湍流动能和耗散速率来评价注水对气缸内部流动及稳定性的影响.

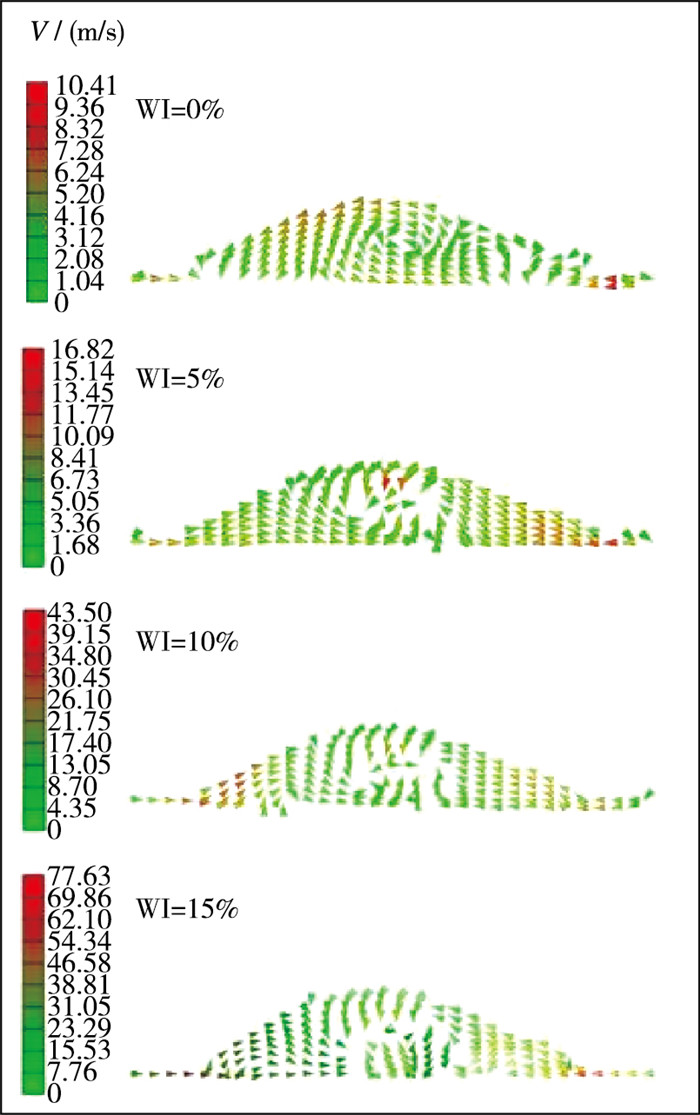

2.3.1 流动速率如图 7所示, 随着注水比率的增加, 气缸内部的流动变得愈加剧烈. 在不注水的情况下, 气缸燃烧室中心区域处的涡流相对均匀, 流速也较低, 此时, 气缸内部最大流速出现在燃烧室底部周边以及左上方. 当注水比率为5%时, 缸内流动出现了显著的变化, 燃烧室中心区域的流动速率大幅提升, 气缸内涡的数量由1个增加至2个, 最大流动速度出现在燃烧室中心和底部周边的区域. 随着注水比率上升至10%和15%, 气缸内的流动更加紊乱, 涡的数量进一步增加, 这也促进了气缸内部气体的混合, 缸内最大流动速率分别达到了43.5 m/s和77.63 m/s, 且最大流速均出现在燃烧室底部周边区域.

|

| 图 7 在CA=726°时不同注水比率下气缸内速度矢量的分布 Fig.7 Velocity distribution in cylinder at CA=726° for different WI ratios |

通过对比图 2, 7注水比率为15%的图像, 发现它们之间存在一定的相关性, 即在CA=726°时, 气缸内部高速流动的区域与低温区域相重合, 这是由于注水量过大, 缸内两侧燃烧不充分, 形成低温区, 而气缸中心的温度远高于低温区域, 大量未燃混合气体进入这些低温区域, 从而导致高速分布. 事实上这一现象会引起发动机能量效率的下降, 因为在某些区域没有发生燃烧.

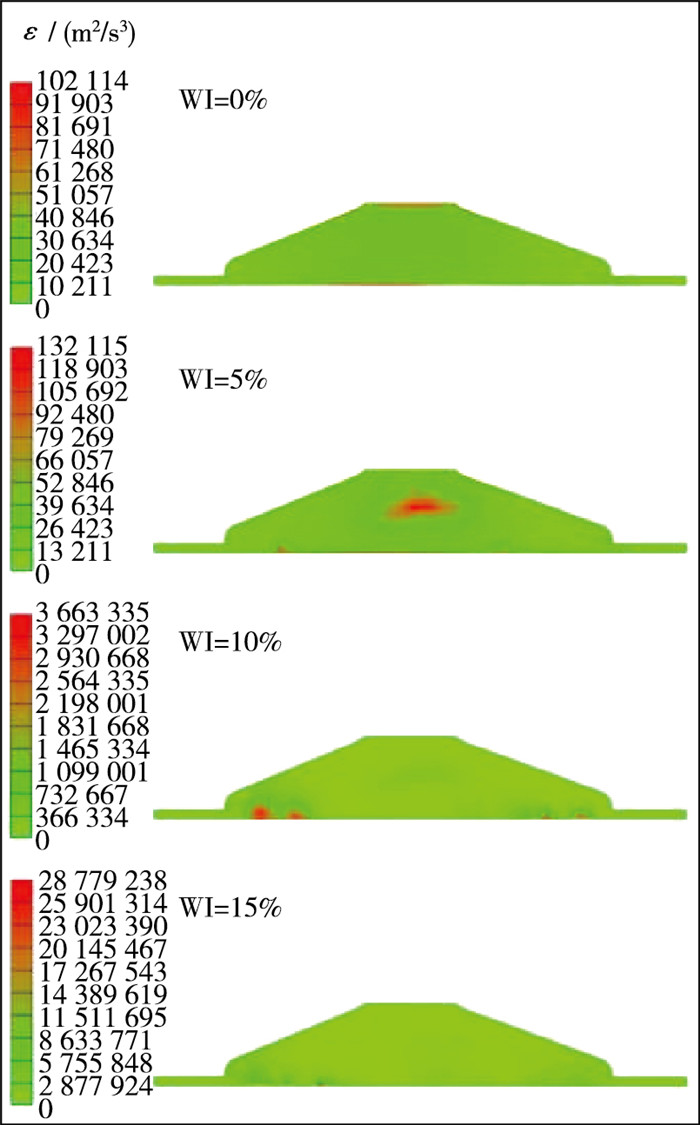

2.3.2 气缸内的湍流对发动机湍流动能和耗散速率分布的研究, 有助于理解注水对缸内湍流的影响. 气缸内的湍流决定了缸内气体的混合质量和燃料燃烧质量. 定量描述气缸内湍流的指标主要是湍流动能和耗散速率. 其中, 湍流动能是湍流速度涨落方差与流体质量乘积的1/2. 湍流总动能随时间的变化体现湍流动能的净收支, 是衡量湍流发展或衰退的指标. 其表达式为

| $ k = \frac{2}{3}{\left( {ul} \right)^2} $ |

式中, k为湍流动能, u为平均速度, l为湍流强度. 耗散速率是各向同性的小尺度涡的机械能转化为热能的速率. 其表达式为

| $ \varepsilon = \frac{{{k^{3/2}}}}{{\mathit{\Lambda}} } $ |

式中, ε为耗散速率, k为湍流动能, Λ为湍流尺度.

此外, 湍流动能的增加意味着燃烧产生的能量转化为混合气体的动能, 而不是以废热的形式散失. 然而, 湍流动能的增高也会导致发动机能量效率降低, 因为湍流动能的主要作用是提高气缸内的燃烧质量, 而无法促进活塞做功. 耗散速率能够反映湍流动能的消耗. 例如, 湍流动能可以通过与活塞顶部或气缸内壁的摩擦而消耗, 也可以通过混合气体的微观粒子相互摩擦而消耗. 在气缸壁面上消耗的湍流动能会影响气缸的稳定性.

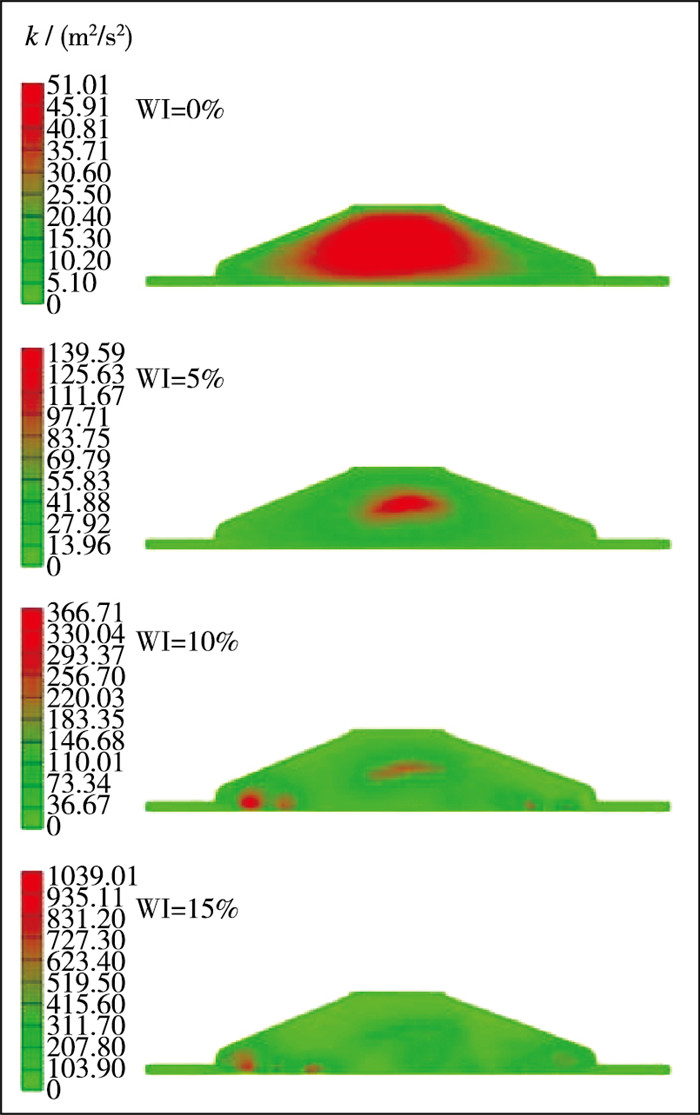

如图 8所示, 在CA=726°, 随着注水量的增大, 气缸内最大湍流动能在增大的同时, 高湍流动能密集分布区域的范围也在缩小. 在不注水时, 较高的湍流动能几乎占据了除气缸燃烧室底部和外围的全部区域, 然而当注水比率为5%时, 湍流动能集中的区域明显缩小, 仅仅占据了燃烧室中间的部分区域. 随着注水比率的进一步提高, 湍流动能的分布也更加分散, 当注水比率分别达到10%和15%时, 燃烧室底部和周边均出现浓度点, 此时, 因缸内湍流运动主要集中在气缸的两侧, 导致发动机的稳定性降低. 但是, 由于湍流分布范围的扩散, 可促进气体的混合, 进一步减少有害排放.

|

| 图 8 在CA=726°时不同注水比率下湍流动能的分布 Fig.8 Turbulence kinetic energy distribution in cylinder at CA=726° for different WI ratios |

如图 9所示, 在不注水的情况下, 缸内耗散速率偏高的区域集中在燃烧室顶部和底部, 当注水比率达到5%时, 燃烧室中心区域也出现了高耗散速率的集中, 这意味着气缸内的湍流开始向燃烧区域集中, 能够有效增强燃料的燃烧效果. 随着注水量的进一步升高, 注水比率为10%时, 燃烧室中心的高耗散速率集中区域范围大幅缩小, 此时, 高耗散速率更多集中在燃烧室底部和外围区域, 这表明气缸内的湍流并没有主要用于气体的混合, 而是消耗在与活塞和气缸内壁的摩擦上, 这不可避免地降低了发动机的稳定性. 当注水比率增至15%时, 高耗散速率依然集中在燃烧室底部和外围, 情况与10%注水比率时类似.

|

| 图 9 在CA=726°时不同注水比率下耗散速率的分布 Fig.9 Dissipation rate distribution in cylinder at CA=726° for different WI ratios |

另外, 当注水比率超过5%时, 随注水量的增加, 耗散速率的峰值也会大幅上涨, 10%和15%注水比率下气缸内耗散速率的最大值分别是5%注水比率时的27.7倍和217.8倍. 综上所述, 当注水比率超过5%后, 继续加大注水量会显著增加气缸内的耗散速率, 而且还会降低发动机运行的稳定性, 因此, 从耗散速率的角度来看, 5%的注水比率对发动机的良好运转最为有利.

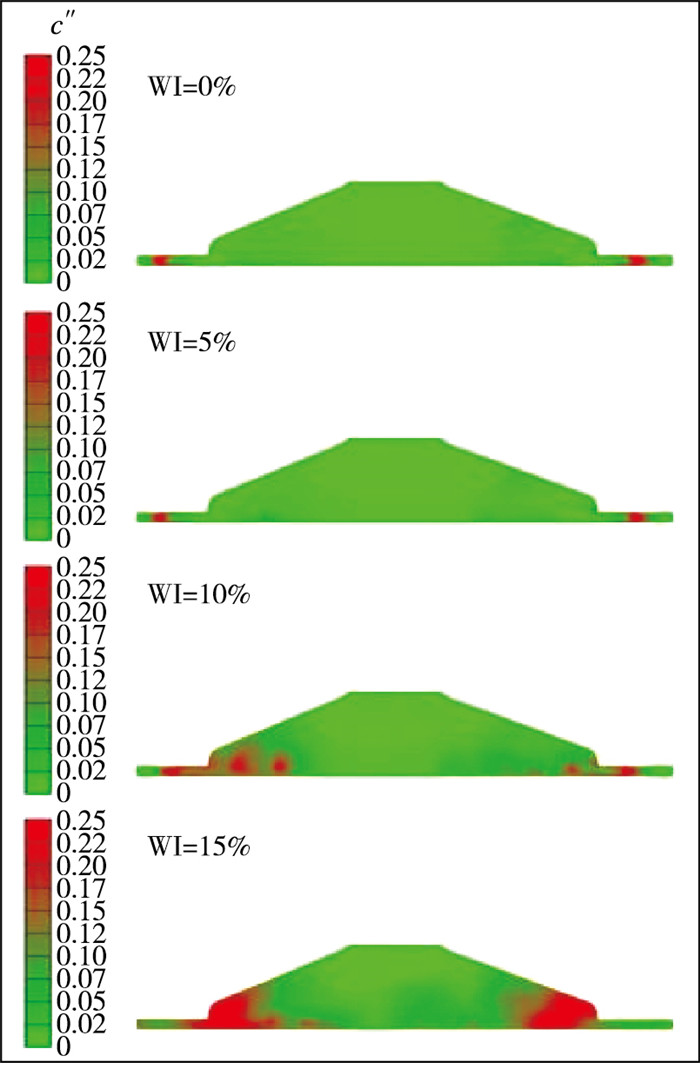

2.4 脉动强度脉动强度是在湍流控制燃烧模型中, 用不同的反应过程变量来表示湍流反应区域的位置. 其表达式为

| $ c'' = c\left( {1 - c} \right) $ |

式中, c″为脉动强度, c为反应过程变量.

利用AVL-FIRE测得的气缸内脉动强度能够进一步论证注水对发动机稳定性的影响. 这里分析了在CA=726°时不同注水比率比下气缸内部脉动强度的分布.

如图 10所示, 在不注水和注水比率为5%的情况下, 脉动强度的最大值出现在气缸燃烧室的边缘区域. 同时, 燃烧室主体区域的脉动强度几乎为零. 当注水比率升至10%后, 高脉动强度的区域虽然还分布在气缸的周边位置, 但已经开始向燃烧室中心区域扩散, 且其范围已经较先前有较大幅度的增长, 这说明气缸内流动的不稳定性已明显提高. 注水比率达到15%时的脉动强度分布情况与之前10%注水比率的分布类似, 但高脉动强度区域的范围有进一步扩散的趋势.

|

| 图 10 在CA=726°时不同注水比率下脉动强度的分布 Fig.10 Fluctuation intensity distribution in cylinder at CA=726° for different WI ratios |

综上所述, 如果保持较低的注水比率(如WI=10%), 气缸内整体的脉动强度能控制在较低的范围, 且同不注水时基本处于相当的水平. 当注水比率达到或超过10%以后, 气缸内部整体脉动强度明显增强, 且集中区域开始向燃烧室中心区域发展, 这显然会增大气缸内流动的不稳定性, 不利于发动机的运转. 因此, 如果从气缸内脉动强度分布的角度来考虑, 保持5%的注水比率可以在提升发动机性能的同时获得合理的脉动强度分布.

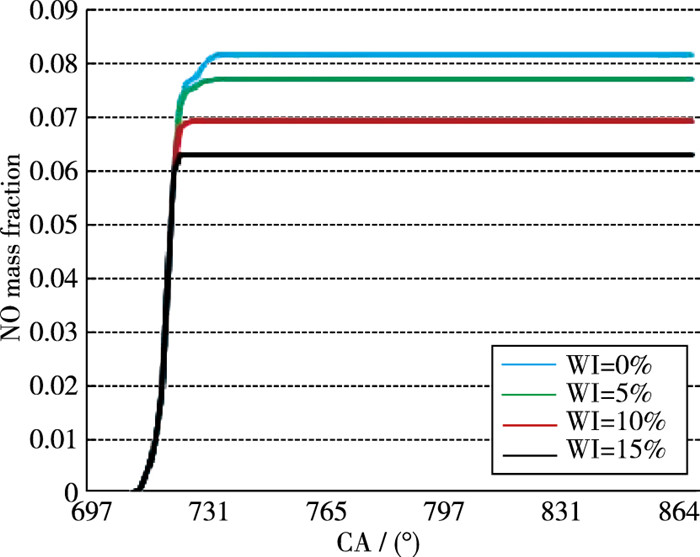

2.5 NO排放量如图 11所示, 注水有效地降低了发动机的NO排放水平, 并且这种影响是持续性的, 随注水比率的上升, NO的排放量不断下降. 相比于不注水时的NO排放水平, 采用5%, 10%和15%注水比率分别使其下降了5.47%, 15.10%和22.48%. 这是由于注水量的提高加强了气缸内部, 尤其是燃烧室中心区域的湍流, 有助于促进气缸内气体的混合, 优化燃烧质量, 使气缸内的燃烧更加充分, 进而减少了发动机尾气中NO等有害排放的含量.

|

| 图 11 不同注水比率下排放NO的质量分数随曲柄转角变化 Fig.11 Mass fraction of NO in emissions under different WI ratios |

注水能够有效地提升氢气发动机的输出功率, 同时对气缸起到良好的冷却效果, 起到改善发动机性能、延长发动机寿命的作用. Taghavifar等[30]采用数值模拟的方法对氢气发动机气缸注水燃烧进行研究, 得到了以下结论: 随着注水比率的升高, 氢气发动机气缸内平均压强的峰值也随之升高,而气缸内平均温度呈下降趋势, 另外, 注水能够有效地降低NO的排放. 上述结论与本文的计算结果一致, 本文在此基础上补充了对气缸内湍流的研究, 并将这些研究的结果结合在一起, 来探索维持氢气发动机良好运转的最佳注水比率.

本文采用数值模拟的方法研究了注水对氢气发动机工作性能的影响. 另外, 通过对气缸内湍流动能、耗散速率和脉动强度的数值模拟来反映气缸内的流动稳定性, 本文特别关注了注水比率的变化对气缸内部流动稳定性和湍流特性的影响, 通过本文研究可得到以下结论:

(1) 注水可以有效地优化发动机各项性能指标, 随着注水比率的提高, 气缸内的平均温度降低, 缸内平均压强和单缸的IMEP上升. 因此, 注水能够改善发动机的工作性能, 且在一定范围内, 注水比率越高, 发动机性能的提升越明显.

(2) 气缸内的湍流动能、耗散速率和整体的脉动强度等流动稳定性的相关参数也会随着注水比率的增大而升高, 虽然缸内湍流增强能促进燃烧气体的混合, 但当注水比率达到10%以后, 这些参数会大幅上涨且湍流会过多地集中在燃烧室边缘区域, 降低缸内的流动稳定性. 因此, 从发动机稳定性的角度来说, 注水比率不宜过大.

(3) 由于注水比率的提高促进了气缸内燃烧气体的混合, 有助于改善燃烧质量, 因此随着注水比率的上升, 发动机NO的排放量会持续下降. 在4组计算数据中, 15%注水比率下NO排放量的削减最为明显, 高达22.48%.

(4) 在本文模拟计算的4组数据中, 15%的注水比率对氢气发动机性能的提升最为明显, 但是过高的注水量会降低发动机运行的稳定性, 不利于发动机的良好运转, 而当注水比率取5%时, 气缸内各项流动特性参数增长并不显著, 不会过多地影响发动机的稳定运行. 综上所述, 维持氢气发动机良好运转的最佳注水比率应控制在5%~10%.

| [1] |

Sinigaglia T, Lewiski F, Martins M E, et al. Production, storage, fuel stations of hydrogen and its utilization in automotive applications-a review[J]. International Journal of Hydrogen Energy, 2017, 42(39): 24597-24611. DOI:10.1016/j.ijhydene.2017.08.063 |

| [2] |

Ji C W, Yang J X, Liu X L, et al. Enhancing the fuel economy and emissions performance of a gasoline engine-powered vehicle with idle elimination and hydrogen start[J]. Applied Energy, 2016, 182: 135-144. DOI:10.1016/j.apenergy.2016.08.099 |

| [3] |

Unni J K, Govindappa P, Das L M. Development of hydrogen fuelled transport engine and field tests on vehicles[J]. International Journal of Hydrogen Energy, 2016, 42(1): 643-651. |

| [4] |

Wang S F, Ji C W, Zhang B, et al. Effect of CO2 dilution on combustion and emissions characteristics of the hydrogen-enriched gasoline engine[J]. Energy, 2016, 96: 118-126. DOI:10.1016/j.energy.2015.12.017 |

| [5] |

Veziroǧlu T N. Hydrogen movement and the next action: Fossil fuels industry and sustainability economics[J]. International Journal of Hydrogen Energy, 1997, 22(6): 551-556. DOI:10.1016/S0360-3199(96)00197-8 |

| [6] |

Hart D, Rauen A. Opportunities for hydrogen energy systems in Europe[C]. Hydrogen Energy Progress XIII, Proceedings of the 13th World Hydrogen Energy Conference. Beijing, China: International Association for Hydrogen Energy, 2000.

|

| [7] |

Krishnanunni J, Bhatia D, Das L M. Experimental and modelling investigations on the performance and emission characteristics of a single cylinder hydrogen engine[J]. International Journal of Hydrogen Energy, 2017, 42(49): 29574-29584. DOI:10.1016/j.ijhydene.2017.10.018 |

| [8] |

杨振中, 熊树生, 李径定. 点火提前角对氢发动机性能的影响及智能控制技术[J]. 太阳能学报, 2003, 24(4): 518-522. Yang Z Z, Xiong S S, Li J D. Performances of a hydrogen-fueled engine in different ignition timing and its optimizing control with fuzzy-neural network[J]. Acta Energiae Solaris Sinica, 2003, 24(4): 518-522. DOI:10.3321/j.issn:0254-0096.2003.04.016 (in Chinese) |

| [9] |

Ghazal O H. Performance and combustion characteristic of CI engine fueled with hydrogen enriched diesel[J]. International Journal of Hydrogen Energy, 2013, 38(35): 15469-15476. DOI:10.1016/j.ijhydene.2013.09.037 |

| [10] |

Boretti A. Advances in hydrogen compression ignition internal combustion engines[J]. International Journal of Hydrogen Energy, 2011, 36(19): 12601-12606. DOI:10.1016/j.ijhydene.2011.06.148 |

| [11] |

Antunes J M G, Mikalsen R, Roskilly A P. An experimental study of a direct injection compression ignition hydrogen engine[J]. International Journal of Hydrogen Energy, 2009, 34(15): 65166522. |

| [12] |

王占宜, 赵岚, 张静. 氢气在发动机中的应用研究[J]. 内燃机与动力装置, 2010(5): 55-58. Wang Z Y, Zhao L, Zhang J. Applicable research of hydrogen gas engine[J]. Internal Combustion Engine & Powerplant, 2010(5): 55-58. DOI:10.3969/j.issn.1673-6397.2010.05.014 (in Chinese) |

| [13] |

刘福水, 郝利君, BergH P. 氢燃料内燃机技术现状与发展展望[J]. 汽车工程, 2006, 28(7): 621-625. Liu F S, Hao L J, Berg H P. Technical status quo and development prospect of hydrogen IC engine[J]. Automotive Engineering, 2006, 28(7): 621-625. DOI:10.3321/j.issn:1000-680X.2006.07.004 (in Chinese) |

| [14] |

陈丁跃, 陈李昊, AgrawalA K. 新能源节能动力汽车及电工电子设计研发[J]. 中国科技论坛, 2007(12): 46-49. Chen D Y, Chen L H, Agrawal A K. Electrical and electronic design and development of new energy vehicles[J]. Forum on Science and Technology in China, 2007(12): 46-49. DOI:10.3969/j.issn.1002-6711.2007.12.011 (in Chinese) |

| [15] |

Choubey G, Yuvarajan D, Huang W, et al. Hydrogen fuel in scramjet engines-A brief review[J]. Interna-tional Journal of Hydrogen Energy, 2020, 45(33): 16799-16815. DOI:10.1016/j.ijhydene.2020.04.086 |

| [16] |

Wallner T, Lohse-Busch H, Gurski S, et al. Fuel economy and emissions evaluation of BMW Hydrogen 7 Mono-Fuel demonstration vehicles[J]. International Journal of Hydrogen Energy, 2008, 33(24): 7607-7618. DOI:10.1016/j.ijhydene.2008.08.067 |

| [17] |

Dimitriou P, Tsujimura T. A review of hydrogen as a compression ignition engine fuel[J]. International Journal of Hydrogen Energy, 2017, 42(38): 24470-24486. DOI:10.1016/j.ijhydene.2017.07.232 |

| [18] |

Chintala V, Subramanian K A. A comprehensive review on utilization of hydrogen in a compression ignition engine under dual fuel mode[J]. Renewable and Sustainable Energy Reviews, 2017, 70: 472-491. DOI:10.1016/j.rser.2016.11.247 |

| [19] |

Wei M R, Sa N T, Turkson R F, et al. Water injection for higher engine performance and lower emissions[J]. Journal of the Energy Institute, 2017, 90(2): 285-299. DOI:10.1016/j.joei.2015.12.003 |

| [20] |

Chintala V, Subramanian K A. Experimental investigation of hydrogen energy share improvement in a compression ignition engine using water injection and compression ratio reduction[J]. Energy Conversion and Management, 2016, 108: 106-119. DOI:10.1016/j.enconman.2015.10.069 |

| [21] |

Fu L Z, Wu Z J, Yu X, et al. Experimental investigation of combustion and emission characteristics for internal combustion Rankine cycle engine under different water injection laws[J]. Energy Procedia, 2015, 66: 89-92. DOI:10.1016/j.egypro.2015.02.047 |

| [22] |

Arabaci E, çingür Y. Thermodynamic investigation of experimental performance parameters of a water injection with exhaust heat recovery six-stroke engine[J]. Journal of the Energy Institute, 2016, 89(4): 569-577. DOI:10.1016/j.joei.2015.06.006 |

| [23] |

汤琪, 肖进, 黄震. 氢燃料发动机三维数值模拟研究[J]. 车用发动机, 2008(2): 42-46. Tang Q, Xiao J, Huang Z. Research on 3D numerical simulation of hydrogen engine[J]. Vehicle Engine, 2008(2): 42-46. DOI:10.3969/j.issn.1001-2222.2008.02.010 (in Chinese) |

| [24] |

Nour M, Kosaka H, Abdel-Rahman A K, et al. Effect of water injection into exhaust manifold on diesel engine combustion and emissions[J]. Energy Procedia, 2016, 100: 178-187. DOI:10.1016/j.egypro.2016.10.162 |

| [25] |

Berni F, Breda S, Lugli M, et al. A numerical investigation on the potentials of water injection to increase knock resistance and reduce fuel consumption in highly downsized GDI engines[J]. Energy Procedia, 2015, 81: 826-835. DOI:10.1016/j.egypro.2015.12.091 |

| [26] |

Ma X K, Zhang F J, Zhu Z X, et al. Effects of intake manifold water injection on combustion and emissions of diesel engine[J]. Energy Procedia, 2014, 61: 777-781. DOI:10.1016/j.egypro.2014.11.963 |

| [27] |

Arabaci E, çingür Y, Solmaz H, et al. Experimental investigation of the effects of direct water injection parameters on engine performance in a six-stroke engine[J]. Energy Conversion and Management, 2015, 98: 89-97. DOI:10.1016/j.enconman.2015.03.045 |

| [28] |

Ismael M A, Heikal M R, Aziz A R A, et al. The effect of fuel injection equipment on the dispersed phase of water-in-diesel emulsions[J]. Applied Energy, 2018, 222: 762-771. DOI:10.1016/j.apenergy.2018.03.070 |

| [29] |

Bozza F, De Bellis V, Teodosio L. Potentials of cooled EGR and water injection for knock resistance and fuel consumption improvements of gasoline engines[J]. Applied Energy, 2016, 169: 112-125. DOI:10.1016/j.apenergy.2016.01.129 |

| [30] |

Taghavifar H, Anvari S, Parvishi A. Benchmarking of water injection in a hydrogen-fueled diesel engine to reduce emissions[J]. International Journal of Hydrogen Energy, 2017, 42(16): 11962-11975. DOI:10.1016/j.ijhydene.2017.02.138 |

| [31] |

Wang L J, Yang Z Z, Huang Y, et al. The effect of hydrogen injection parameters on the quality of hydrogen-air mixture formation for a PFI hydrogen internal combustion engine[J]. International Journal of Hydrogen Energy, 2017, 42(37): 23832-23845. DOI:10.1016/j.ijhydene.2017.04.086 |

| [32] |

张敏, 盛颂恩, 黄庆宏, 等. 结构与非结构网格之间的转换及应用[J]. 浙江工业大学学报, 2006, 34(6): 684-687. Zhang M, Sheng S E, Huang Q H, et al. Applications of transformation of structural mesh into non-nstructural mesh[J]. Journal of Zhejiang University of Technology, 2006, 34(6): 684-687. DOI:10.3969/j.issn.1006-4303.2006.06.024 (in Chinese) |

| [33] |

杨永健, 张来平, 高树椿, 等. 非结构网格、混合网格下计算方法研究[J]. 空气动力学学报, 2003, 21(2): 144-150. Yang Y J, Zhang L P, Gao S C, et al. Investigation of numerical method for unstructured/hybrid grid[J]. Acta Aerodynamica Sinica, 2003, 21(2): 144-150. DOI:10.3969/j.issn.0258-1825.2003.02.003 (in Chinese) |

| [34] |

王顺超. 167FMI汽油机气道及缸内气体流动数值模拟[D]. 重庆: 重庆大学, 2016. Wang S C. The research on flow field in ports and cylinder of 167FMI gasoline engine[D]. Chongqing: Chongqing University, 2016(in Chinese). |