以吸气巡航式高超飞行器、空天飞行器、天地往返运输系统、高超滑翔飞行器等为代表的各类新型高超声速飞行器是近年来航天大国发展的重点, 对我国的国防安全及国际地位具有重要的战略意义.这些飞行器在大气层中长程高速飞行, 与以往短时间穿越大气的简单轴对称外形不同, 具有包含升力面、控制面及小阻力尖化前缘的复杂外形特征, 使得尖前缘、翼前缘、进气道溢流口等局部高热流部位的热环境尤为恶劣, 尤其是高性能空天飞行器对防热结构提出了可重复和高可靠性的要求, 单纯依靠材料技术的被动式防热技术难以满足越来越高的防热需求[1-7].如在Ma = 10, H = 30 km条件下, R = 1.5 mm前缘驻点部位热流高于12 MW/m2, 辐射平衡温度将达到3 000 K, 远远超过了现有金属被动式防热材料的耐温及承载极限.在此条件下, 现有的复合材料体系仍将发生烧蚀和氧化现象, 难以满足非烧蚀条件, 无法达到部分飞行器对防热结构的可重复使用要求[5].对于燃油主动冷却, 由于尖前缘、溢流口等局部高热流部位尺寸小, 管路布置难度大、附加系统较多, 系统设计复杂等原因, 仅停留在方案设计阶段.发汗冷却主要用于前缘, 目前处于技术探索阶段, 但由此带来的对气动性能的影响限制了其使用范围.因此, 迫切需要发展新型非烧蚀可重复使用热防护技术手段.

疏导式热防护技术通过高效导热降低尖前缘等局部高热流部位的温度, 实现结构等温化, 降低温度梯度和热应力, 解决局部“热点”问题[1].根据实现方式不同, 可以内嵌高导热材料或设计一体化高导热结构.作为一种半主动防热方式, 一体化疏导结构具有优良的导热性能, 同时, 由于采用金属材料, 具有良好的结构成型能力及可重复使用性能, 采用薄壁空心结构, 可大大减轻结构重量, 极大降低驻点区防热压力, 提升热防护系统防热能力, 为未来高超飞行器的高效热防护提供有效的解决途径.

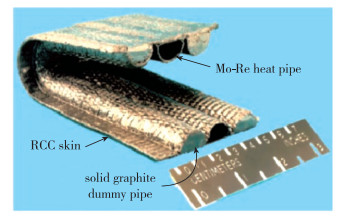

国外在临近空间高超声速飞行器非烧蚀热防护技术领域开展了大量体现疏导式热防护思想的研究.美国针对高超声速飞行器防热问题, 从20世纪70年代底到现在一直发展高温热管冷却前缘技术, 由表层防热结构结合内埋热管的复合防热方案, 向一体化前缘热管方案发展[7-9], 图 1为钼铼超高温热管冷却C/C翼前缘结构, 图 2为一体化尖前缘热疏导结构.

国内在疏导式热防护技术方面也已开展了一些工作.中国航天空气动力技术研究院探索了高温热管冷却镍铬合金面板、高温热管冷却C/C、C/SiC复合材料、高导石墨冷却C/C复合材料及高温合金一体化高温热管等相关技术, 突破了相关疏导式热防护理论、实现途径及性能评价表征方法等技术瓶颈, 探索了内嵌式及一体化疏导式热防护结构设计方法和技术途径[4-5,10-14].

李同起等[15]分析和讨论了利用高导热碳材料进行疏导式热管理的思路, 并设计了几种可能的结构模型.吴国庭[16]针对尖鼻锥和尖翼前缘的高超声速巡航飞行器、返回式航天器和载人飞船等几种典型的航天器, 提出若干适用的疏导式防热系统方案设想.孙健等[17-18]和刘冬欢等[19]对内置高导热材料及热管冷却尖前缘结构温度响应及力热耦合特性进行了分析, 并进行了相关的试验研究.总体来讲, 国内对疏导防热结构研究起步相对较晚, 但经过近些年积累, 取得了一些成果, 尤其在一体化疏导式防热结构方面, 已经通过了大量的地面试验验证.

对于具有复杂异形结构的飞行器前缘, 在严酷的气动加热条件下, 须承受恶劣的力热载荷, 为了保证疏导结构热量的快速输运, 其结构为薄壁壳体组成的真空腔体, 这给结构设计、加工工艺等带来困难.同时, 作为一种新型非烧蚀热防护方案, 疏导式热防护技术原理已通过了大量地面试验验证, 但在真实飞行条件下的力热载荷及振动、噪声等环境可能与地面模拟条件存在差异, 影响疏导结构性能及评估结果.本文通过壳体结构设计、薄壁结构加工与焊接工艺、毛细结构设计等关键技术攻关, 实现了前缘复杂构型疏导式热防护结构, 并通过飞行试验对疏导结构性能进行验证.

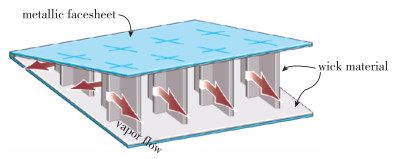

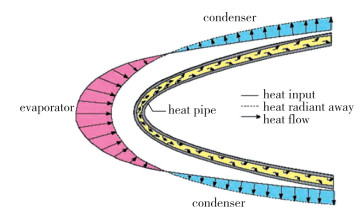

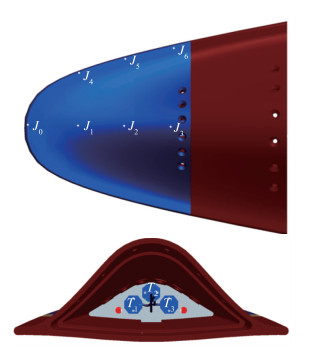

1 疏导前缘防热原理疏导式热防护技术摒弃将外加热量就地“消化”或拒之门外的“热障”思想, 通过建立高效的热量扩散机制, 实现高加热区与低加热区的温度均衡, 极大降低温度峰值, 同时增加有效辐射散热面积.热量高效扩散的导体可通过内嵌高导热材料或采用具有高导热功能的一体化结构来实现.基于高温热管基本原理, 通过薄壁结构形成热管腔体, 内部工质循环形成高温热管的快速热量输运, 因此形成承载结构与热量疏导的结构功能一体化热防护系统, 如图 3所示.

当承受气动加热载荷时, 头部驻点区域工质首先发生熔化与汽化, 通过相变潜热吸收驻点区域大量热量;汽化后驻点附近腔内压力升高, 而非驻点区域由于蒸发较慢尚处于真空或低压状态, 在压差驱动下高温蒸气迅速扩散;高温蒸气接触气动加热较低的较冷内壁后液化放热, 进而在内壁毛细结构作用下液态工质回流至驻点区域.此过程中, 通过工质相变换热与压差输运, 实现热量的快速疏散转移, 形成内壁均温的等温体结构.

2 复杂构型疏导前缘结构设计及研制复杂构型疏导前缘结构由上板、底板、尾板、毛细丝网、充装管、加强肋等组成, 通过连接段与后机身结构连接, 如图 4所示, 其中前缘半径为3.75 mm, 结构总长300 mm.壳体及连接段材料为高温合金GH3044, 工质为碱金属Na, 在壳体内壁铺设毛细丝网结构.为了保证真空腔结构强度, 内部设计双加强肋, 与上下盖板焊接连接.同时, 在连接段设计了隔热层+热沉的方案, 减少高温前缘疏导结构向机体的热量传导.

|

| 图 4 疏导件结构 Fig.4 Structure of dredging thermal protection leading edge |

前缘疏导结构零件加工完成后, 采用激光焊接工艺组装, 保证结构焊接强度, 减小焊接变形影响.同时, 为了解决薄壁结构焊接变形问题, 疏导构件外形预留焊后加工余量.初步焊接完成后, 结合气密检测通过二次补焊使得结构满足密封要求, 最终去除加工余量, 得到满足外形要求的结构产品.

尾盖板通过连接段与机身搭接, 采用沉头螺栓连接后表面修平的方式保证气动外形, 减少局部特征对气动特性的影响, 修平后效果如图 5中蓝色框选区域所示.尾盖板布置铠装热电偶监测其温度变化, 用于疏导结构性能表征.

|

| 图 5 疏导结构风洞试验件照片 Fig.5 Dredging thermal protection structure for leading edge for wind tunnel test |

加工完成后, 通过三坐标检测, 确认外形尺寸公差满足设计要求.通过内压冒泡法和氦质谱检漏法检测焊接后疏导腔体的密封性能.

结合前缘疏导结构的使用环境特征, 疏导前缘性能评价主要有以下指标:

(1) 启动特性

将尾盖板出现温升速率突变时刻定义为疏导结构的启动时间, 较短的启动时间有利于疏导性能的及时作用, 减小热量冲击的影响.

(2) 疏导性能

疏导结构通过高导热特性实现热量的快速疏散, 使得疏导结构呈现良好的等温性;对前缘驻点区进行有效降温, 使得其温度环境满足结构材料的服役温度指标.

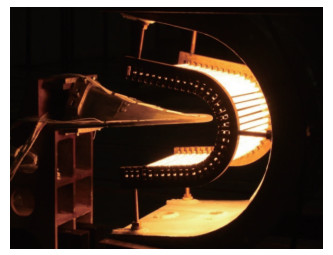

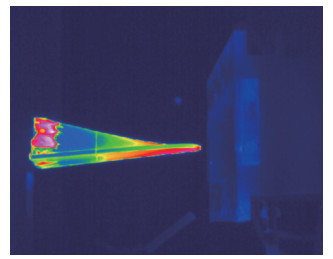

根据以上评价指标, 通过静态石英灯加热试验、电弧风洞加热考核试验及热振试验, 验证了疏导前缘结构在地面试验及飞行加热环境下的启动性能及疏导性能, 考核了其对加热环境、振动环境等载荷环境的适应能力, 确保满足飞行试验要求. 图 6和图 7为疏导前缘结构地面石英灯和电弧风洞加热考核试验照片.石英灯考核试验中, 通过设计U型加热器对前缘结构前段进行辐射加热, 前缘驻点作为温控点, 0~100 s加热至700 ℃并保持稳定至400 s.风洞试验最高状态焓值为2 MJ/kg, 热流为1 450 kW/m2.

|

| 图 6 疏导前缘石英灯加热试验 Fig.6 Quartz lamp heating test of dredging thermal protection leading edge |

|

| 图 7 疏导前缘电弧风洞加热试验 Fig.7 Wind tunnel heating test of dredging thermal protection leading edge |

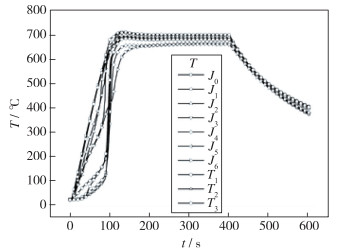

疏导前缘石英灯加热试验温度响应如图 8所示, 测点布置如图 9所示, 其中J0~J6测点为疏导结构表面热电偶测点, T1~T3为疏导结构尾盖板测点.可见尾盖板温度测点在100 s左右出现明显的温升速率升高, 温度均衡后疏导结构温差小于50 ℃, 均温性较好, 表现出良好的疏导效果.

|

| 图 8 疏导前缘石英灯加热试验温度响应 Fig.8 Dredging thermal protection leading edge temperature variation of quartz lamp heating test |

|

| 图 9 疏导前缘结构件测点布置 Fig.9 Temperature test points of dredging thermal protection leading edge |

根据飞行试验实测结果, 以下对疏导前缘结构的工作性能进行评定, 并与理论预测结果进行对比分析.

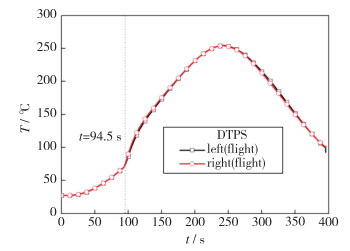

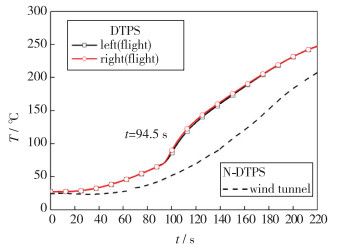

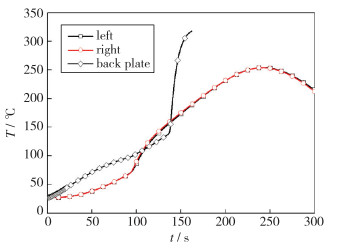

疏导结构(DTPS)前缘尾盖板测点温度变化如图 10所示, 作为对比, 给出了相同气动加热条件下非疏导对比件(N-DTPS)地面电弧风洞气动加热试验结果(见图 11).从中可以明显看出, t = 94.5 s时刻, 尾盖板左侧和右侧测温点出现急剧温升, 表明尾盖板受热管高效传热影响, 热管已开始正常工作;同时, 地面风洞试验中相同外形、结构的非疏导件无温度急剧升高现象.

|

| 图 10 疏导结构尾盖板飞行试验温度变化 Fig.10 Temperature variations of back plate of dredging thermal protection structure(DTPS) in flight test |

|

| 图 11 疏导结构飞行试验温度变化与非疏导结构风洞试验温度变化对比 Fig.11 Comparisons of temperature variations for dredging thermal protection structure(DTPS) in flight test and conventional structure(N-DTPS) in wind tunnel heating test |

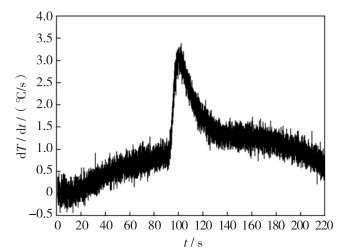

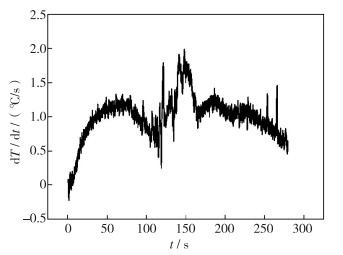

图 12和图 13为疏导件及非疏导对比件尾盖板测点温升速率响应结果对比, 可以看出, 94.5 s时刻, 与地面试验非疏导对比件相比, 尾盖板温升速率跃升特征非常明显, 疏导结构已正常工作.

|

| 图 12 飞行试验疏导结构尾盖板温升速率 Fig.12 Temperature increase rates of back plate of dredging thermal protection structure in flight test |

|

| 图 13 电弧风洞试验非疏导结构尾盖板温升速率 Fig.13 Temperature increase rates of back plate of conventional structure in wind tunnel test |

定义疏导结构的疏导效率为

| $ \eta = \frac{{{T_{\rm{f}}}-{T_{\rm{s}}}}}{{{T_{\rm{f}}}}} \times 100\% $ |

其中, η为疏导效率;Tf为非疏导件驻点最高温度, 通过地面风洞试验测得, 为1 054 K(781 ℃);Ts为疏导件驻点最高温度, 通过飞行试验数据结合温度响应分析得出, 为807 K(534 ℃), 因此, 疏导效率为

| $ \eta = \left( {1\;054-807} \right)/1\;054 \times 100\% = 23.4\;\% $ |

根据实际飞行弹道, 对飞行器热环境进行分析, 并加载至头部前缘分析其启动性能, 得到尾盖板温度结果与飞行试验左右测点温度对比, 如图 14所示.可见, 疏导结构启动过程温度变化趋势与飞行试验较为一致, 但由于工程计算模型存在简化, 如未考虑尾盖板向机体连接段的传热及液态工质热阻等, 理论预测启动时间延迟约40 s, 有待后续改进.

|

| 图 14 理论预测尾盖板温度响应与飞行试验值对比 Fig.14 Comparisons of temperature variation of back plate from estimation and flight test |

针对飞行器尖锐前缘热防护难题, 本文给出了一体化疏导式热防护结构的解决方案, 设计并研制了复杂构型疏导前缘结构, 并通过了启动、振动及电弧风洞考核等地面试验验证.最后, 通过飞行试验验证了前缘疏导结构的启动性能及疏导效率, 结果表明, 在飞行条件下, 前缘疏导结构正常工作, 启动时间约为94.5 s, 疏导效率为23.4%.疏导结构启动过程尾盖板温度响应趋势理论预测值与飞行试验实测值较为吻合, 但启动时间存在较大延迟, 理论模型有待后续改进.

一体化前缘疏导结构为飞行器热防护提供了一种高效可行的热防护方案, 为高超飞行器性能指标的进一步提升打下了基础.

| [1] |

Silverstein C C. A feasibility study of the heat pipe cooled leading edges for hypersonic cruise aircraft[R]. NASA CR-1857, 1971.

|

| [2] |

Glass D E. Heat-pipe-cooled leading edges for hypersonic Vehicles[R]. NASA 20080014285, 2006.

|

| [3] |

Colwell G T. Cooling hypersonic vehicle structures[C]. Proceedings of 7th International Heat pipe Conference, Minsk, 1990.

|

| [4] |

李锋, 艾邦成, 姜贵庆. 一种热平衡等温机制的新型热防护及相关技术[J]. 宇航学报, 2013, 34(12): 1644-1650. Li F, Ai B C, Jiang G Q. A new thermal protection technology based on heat-balance isothermal mechanism[J]. Journal of Astronautics, 2013, 34(12): 1644-1650. DOI:10.3873/j.issn.1000-1328.2013.12.015 (in Chinese) |

| [5] |

李锋, 等. 疏导式热防护[M]. 北京: 中国宇航出版社, 2017. Li F, et al. Dredging thermal protection structures[M]. Beijing: China Aerospace Press, 2017. (in Chinese) |

| [6] |

杨亚政, 李松年, 杨嘉陵. 高超音速飞行器及其关键技术简论[J]. 力学进展, 2007, 37(4): 537-550. Yang Y Z, Li S N, Yang J L. A review on hypersonic vehicles and key technologies[J]. Advances in Mechan-ics, 2007, 37(4): 537-550. DOI:10.3321/j.issn:1000-0992.2007.04.004 (in Chinese) |

| [7] |

Boman B, Elias T. Tests of a Sodium/Hastelloy X wing leading edge heat pipe for hypersonic vehicles[C]. AIAA/ASME 5th Joint Thermophysics and Heat Transfer Conference, Seattle: 1990.

|

| [8] |

Glass D E, Camarda C J, Merrigan M A, et al. Fabrication and testing of Mo-Re heat pipes embedded in carbon/carbon[J]. Journal of Spacecraft and Rockets, 1999, 36(1): 79-86. DOI:10.2514/2.3436 |

| [9] |

Kasen S D. Thermal management at hypersonic leading edges[D]. Charlottesville: University of Virginia, 2013.

|

| [10] |

姜贵庆.疏导式热防护若干问题的探讨[C].北京: 飞行器热环境与热防护研讨会, 2006: 5. Jiang G Q. Research on dredging thermal protection[C]. Beijing: Symposium on Thermal Environments and Ther-mal Protection Structures, 2006: 5(in Chinese). |

| [11] |

姜贵庆, 艾邦成, 俞继军, 等.高温热管在疏导热防护技术中的应用[C].威海: 第十一届全国热管会议论文集, 2008: 72-78. Jiang G Q, Ai B C, Yu J J, et al. Application of high temperature heat pipe in leading thermal protections[C].Weihai: Proceedings of 11th China Heat pipe Conference, 2008: 72-78(in Chinese). |

| [12] |

Ai B C, Chen S Y, Yu J J, et al. Fabrication of Lithium/C-103 alloy heat pipes for sharp leading edge cooling[J]. Heat and Mass Transfer, 2018, 54(5): 1359-1366. DOI:10.1007/s00231-017-2236-8 |

| [13] |

Lu Q, Han H T, Hu L F, et al. Preparation and testing of nickel-based superalloy/sodium heat pipes[J]. Heat and Mass Transfer, 2017, 53(11): 3391-3397. DOI:10.1007/s00231-017-2105-5 |

| [14] |

韩海涛, 邓代英, 陈思员, 等. 尖前缘一体化高温热管结构设计与分析[J]. 机械强度, 2013, 35(1): 48-52. Han H T, Deng D Y, Chen S Y, et al. Design and structural analysis of sharp leading edge integrated with heat pipe[J]. Journal of Mechanical Strength, 2013, 35(1): 48-52. (in Chinese) |

| [15] |

李同起, 胡子君. 定向高导热碳材料及其热管理结构设计[J]. 宇航材料工艺, 2007, 37(1): 16-18, 22. Li T Q, Hu Z J. Carbon materials with high directional thermal conductivity and their structure design of thermal management system[J]. Aerospace Materials & Technology, 2007, 37(1): 16-18, 22. DOI:10.3969/j.issn.1007-2330.2007.01.004 (in Chinese) |

| [16] |

吴国庭. 统一热管理的疏导式防热系统概念研究[J]. 航天器工程, 2009, 18(4): 13-19. Wu G T. Conceptual research of leading thermal protection system with unified heat management[J]. Spacecraft Engineering, 2009, 18(4): 13-19. DOI:10.3969/j.issn.1673-8748.2009.04.003 (in Chinese) |

| [17] |

孙健, 刘伟强. 疏导式结构在头锥热防护中的应用[J]. 物理学报, 2012, 61(17): 174401. Sun J, Liu W Q. Application of leading structure on thermal protection of nosetip[J]. Acta Physica Sinica, 2012, 61(17): 174401. DOI:10.7498/aps.61.174401 (in Chinese) |

| [18] |

孙健, 刘伟强. 尖化前缘高导热材料防热分析[J]. 航空学报, 2011, 32(9): 1622-1628. Sun J, Liu W Q. Analysis of sharp leading-edge thermal protection of high thermal conductivity materials[J]. Acta Aeronautica ET Astronautica Sinica, 2011, 32(9): 1622-1628. (in Chinese) |

| [19] |

刘冬欢, 郑小平, 王飞, 等. 内置高温热管C/C复合材料热防护结构热力耦合机制[J]. 复合材料学报, 2010, 27(3): 43-49. Liu D H, Zheng X P, Wang F, et al. Mechanism of thermomechanical coupling of high temperature heat pipe cooled C/C composite material thermal protection struc-ture[J]. Acta Materiae Compositae Sinica, 2010, 27(3): 43-49. (in Chinese) |