2. 河北工业大学机器人传感与人机共融河北省重点实验室,天津 300132;

3. 河北工业大学省部共建电工装备可靠性与智能化国家重点实验室,天津 300132

2. Hebei Key Laboratory of Smart Sensing and Human-Robot Interaction, Hebei University of Technology, Tianjin 300132, China;

3. State Key Laboratory of Reliability and Intelligence of Electrical Equipment, Hebei University of Technology, Tianjin 300132, China

微流控技术作为21世纪最为重要的前沿技术之一, 由微机电系统(micro electro-mechanical system, MEMS)衍生发展而来.它既包含了对微米尺度下, 流体流动、传质传热以及多物理场耦合过程中基本机理的研究, 又包含了对这些过程实现精确控制的技术研究.利用微流控技术可在关键尺寸为微米尺度的芯片上集成预处理、反应、检测等模块, 对生物和化学样品进行快速高效的反应和处理步骤, 已成为综合生物化学、生命科学、精密制造、材料科学、流体力学等领域的新兴交叉学科.其流道尺寸在微米量级, 具有尺寸小、集成度高、通量高、功耗低等一系列优点, 在生物、化学、药物以及免疫学等领域发挥着越来越重要的作用[1].

气-液界面作为微流控系统中气液两相流动的产物, 伴随着气液两相流在目标物捕捉、生化反应以及样品混合等领域的广泛应用[2], 也引起了研究人员的浓厚兴趣.气-液界面是指气-液两相间接触的约几个分子厚度的过渡区域[3].由于气-液界面具有较大的比表面积, 导致了其具有独特的表面性质、力学特性、流动特性以及较高的气液传质传热效率, 近年来得到了广泛的应用.

由于气液界面具有较大的比表面积, 在微流控系统中, 其界面张力作用十分显著.基于此, 利用表面张力可以实现微米尺度下气体的快速交换, 在此基础上, 可以搭建细胞培养的微流控平台 [4-5]; 利用气-液界面可以对微小粒子、细胞进行黏附、捕获, 并进一步进行操作以及检测 [6-12].也有相关的研究人员将声流控技术与气-液界面结合实现了高通量的微纳操作以及分选 [13-16], 通过对气-液界面的位置以及形态的调节与控制, 将气-液界面作为器件的控制元素, 可以实现液体泵送 [17-20]、流动调节 [21-24]、构建新型的基于微流控的可调光衰减器[25].气-液界面还具有较高的气液传质效率和极大的气液接触面积, 借此可以进行快速的化学反应以及样品混合[26-27].

目前, 研究人员一般利用两种方式得到稳定可控的柔性气-液界面.一种是在微流控系统中生成气泡, 另一种是使气体透过多孔介质渗透到流道当中, 得到气-液界面[28].利用气泡生成气-液界面, 较气体扩散的方法更为简便易行, 同时具有可控性高、响应速度快的优点.本文采用了具有高稳定性、高可控性、可阵列化的微尺度驻停气泡作为界面生成手段, 在此基础上进一步讨论柔性可控气-液界面的抗流体剪切能力.本文对驻停气泡柔性气-液界面抗剪切能力的研究有助于进一步优化其控制方法, 增强其控制稳定性并拓展其潜在应用场合.

1 研究方法本文选取了基于Level Set的水平集方法, 来进行界面追踪以完成对驻停气泡生成和体积变化过程的数值模拟.通过引入Level Set函数, 将不断变化位置与形态的气-液界面作为一零等值线嵌入更高维的Level Set函数中[29].在整个过程中, 将界面离散化, 实时确定每一单元格内零等值线位置, 即可确定界面的位置.

2 驻停气泡生成及控制机理本文基于表面能理论、双膜扩散理论以及微尺度流体力学等理论, 对微流道驻停气泡的自发形成机理以及气泡的形态变化过程进行了研究.

常用的微流控芯片以及流道的制备是在SU-8光刻胶模具基础之上,利用标准软光刻技术实现的.常用的材料为聚二甲基硅氧烷(PDMS).常规状态下, 固化后PDMS表面表现为斥水性, 这种低表面能性质会导致液体在芯片流道内的非润湿流动.非润湿流动中, 流道与流动液体的前进接触角、后退接触角和接触角之间满足如下条件[30]:

| $ {{\alpha }_{\text{R}}}\le \alpha \le {{\alpha }_{\text{A}}} $ |

式中,αR为液体与流道表面的后退接触角(rad), α为液体与流道表面的静态接触角(rad), αA为液体与流道表面的前进接触角(rad).

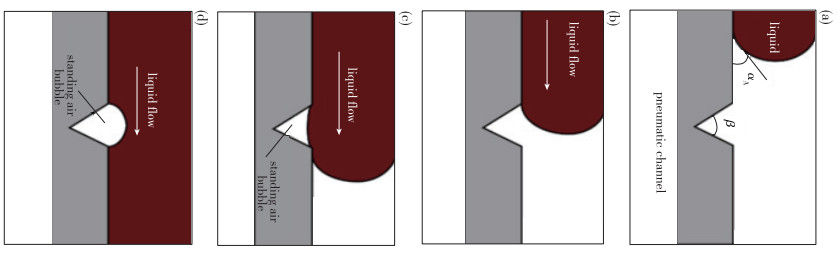

如图 1所示, 当流道内表面存在局部结构, 其空间夹角小于液体与流道的前进接触角时(β<αA), 例如, 流道表面的局部裂隙, 此时液体将无法在流动过程中填满局部裂隙, 造成部分空气残留形成微小驻停气泡.如图 2所示, 进行了仿真与实验验证.

|

| 图 1 驻停气泡生成机理示意. (a)驻停气泡生成过程中各参数示意,局部裂隙夹角β<αA;(b)~(d)为驻停气泡生成过程 Fig.1 Schematic diagram of the formation mechanism of the standing air bubble. (a) Parameters during the generation of the stop bubble generation, the local fracture angle β < αA; (b)~(d) is the standing bubble generation process |

|

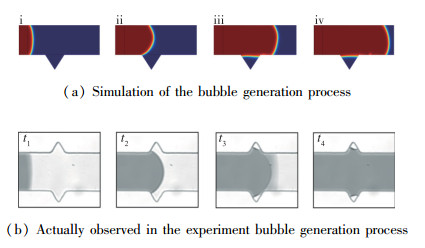

| 图 2 驻停气泡生成过程仿真以及实验 Fig.2 Simulation and experiment of the standing air bubble generation process |

这些由空气残留生成的微小气泡, 如果不进行及时有效的控制, 会受到液体驱动压力的影响产生自发的体积以及形态变化.若是正压驱动, 随着液体的流动, 气泡会逐渐减小, 直至气体被完全排出.而负压驱动过程中, 由于流体压力的减小, 气泡体积逐渐增大, 影响甚至完全阻断液体的正常流动.

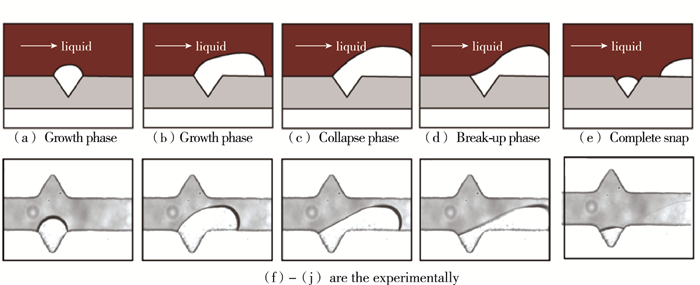

利用嵌入局部裂隙的微流道以及与之平行的气体流道, 可对这些微小气泡的生成和形态进行有效调节.如图 3(a)所示, 当接入气体通道的为正压时, 会产生指向气泡的气压梯度, 在该压力梯度的驱动下, 空气由气体通道向气泡内扩散, 此时气泡内部与周围的液体之间存在压力差, 为了使气-液界面上的压力达到平衡, 驻停气泡开始向外膨胀, 直至达到新的平衡或是被流体剪断.当气体通道切换到负压后, 扩散方向就随之逆转, 引起气泡向内收缩, 见图 3(b).通过改变气体通道中的气体压强大小, 可以有效地调节气泡的变化速率以及最终大小.

|

| 图 3 驻停气泡体积变化示意仿真实验以及潜在应用 Fig.3 Simulation and experiment of the volume change of the standing bubble and potential application |

在此基础上进行了驻停气泡形态变化的理论研究和数学模型的建立.将气泡体积的连续变化过程离散化, 可以发现气泡的体积和形状是由液体-固体-气体之间的接触角、表面张力以及交界处压力状态决定的.得到气泡内部的压强为[30-31]:

| $ P(t)={{P}_{\text{liquid}}}+2\gamma \cos \theta [\frac{1}{h}+\frac{1}{r(t)}] $ |

式中,P(t)为气体内部的压力(Pa), Pliquid为气泡周围的液体压力(Pa), γ为液体的表面张力(N/m), θ为液体与PDMS的接触角(rad), h为流道的高度(m), r(t)为气泡的平均半径(m).

利用Comsol Multiphysics软件进行了驻停气泡体积变化的仿真.仿真所使用的物理模型中, 微流道宽度为120 μm, 生成气泡的局部裂隙顶部尖角β为60°, 开口为60 μm, 液体由200 Pa的压力驱动, 气体压强约为4 000 Pa.仿真结果, 如图 3(c)所示.实验结果见图 3(d).通过实验以及仿真, 驻停气泡的体积变化机理得以验证.通过对气体通道气压的控制, 即可实现对气泡的体积和形态进行控制, 进而控制气-液交界面的位置与形态.但是, 在实验以及仿真过程中, 我们发现由于液体的流动, 持续对整个气-液界面施加力的作用, 推动界面向下游偏移, 甚至会使得气-液界面被流体切断失去控制.

在位置及形态可以受到有效控制时, 气-液界面可以作为微通道内多种功能的载体, 参与到微流控系统的运作中.利用这些可控稳定气-液界面可以进行微通道内流场调节, 实现流体流动的开/关(图 3(e)), 利用其本身的表面张力, 可以富集疏水性粒子(图 3(f)), 也可以利用声流控的方式对气液界面进行操作, 完成对微纳粒子的操作(图 3(g)).而一旦气-液界面脱离掌控, 被流体剪切进入下游流道, 这些微小的不可控气泡就会影响液体流动特性, 甚至会堵塞流道、阻碍液体继续流动.因此继续对驻停气泡气-液界面抗剪切能力进行研究, 对进一步扩展其应用场合具有重要意义.

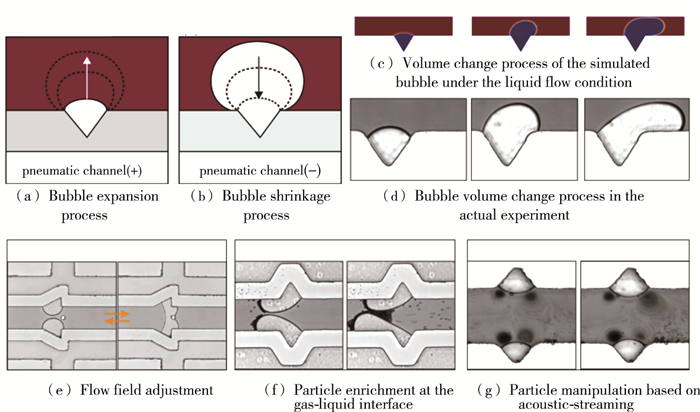

3 驻停气泡生长过程基于上文叙述, 通道中液体的连续流动会推动气泡向下游运动.这就使得上游端的气-液交界面开始向下游移动.通过对气-液界面形状的分析, 可以将驻停气泡的生长过程分为3个阶段:

(1) 生长阶段(图 4(a)~(b)), 此时气泡体积逐渐变大, 进入流道, 阻碍液体流动; (2)塌陷阶段(图 4 (b)~(c)), 由于液体不断流动, 对气泡施加剪切力以及推动力, 气-液界面开始向下游移动, 气泡被逐渐拉长, 在后端出现颈部, 随着气泡向下游继续移动, 上游段气-液交界面曲率半径逐渐增大, 交界面由外凸的弧形逐渐被拉直; (3)卡断阶段(图 4(c)~(d)), 后端的气-液界面由直线变为内凹的弧形, 颈部逐渐变细, 直至颈部断裂.一部分气体收缩到局部裂隙中, 另一部分则收缩至右侧流道中, 随着液体的流动进入下游流道, 变为微流道内不可控气泡(图 4(e)).气泡生长全周期的实验如图 4所示.

|

| 图 4 气泡生长全周期图. (a)~(b)为气泡的生长阶段;(b)~(c)为塌陷阶段;(c)~(d)为卡断阶段;(e)为完全卡断生成微流道内不可控气泡;(f)~(j)为实际气泡生成周期图 Fig.4 Schematic diagram of the bubble growth cycle. (a)~(b) is the growth phase; (b)~(c) is the collapse phase; (c)~(d) is the break-up phase; (e) is the complete snap. The uncontrollable bubbles in the microchannel generated after that; (f)~(j) are the actual bubble generation cycle |

我们将界面形态以及位置可控的状态定义为气-液界面稳定.而气-液界面维持其稳定状态、驻留在原地而不被液体切断的能力, 即是本文所研究的抗流体剪切能力.

4.1 表面张力当气体和液体相互接触时, 处在气体表面的那部分气体分子受到的力与处于内部的气体分子受到的力不同, 气体表面分子受到的气体内部分子的吸引力通常大于外部液体分子对其的吸引力, 使气体表面有自动收缩到最小的趋势[29].这种使气体表面收缩的作用力就是表面张力, 正是这种表面张力维持了气-液界面的形状和位置.

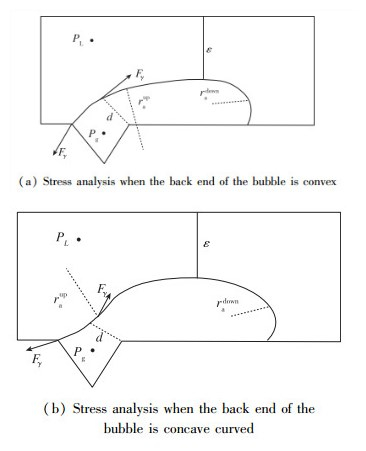

在气泡生成以及控制过程中, 表面张力的作用主要表现为界面法向的Young-Laplace压差以及切向的Marangoni效应.由于作用在气-液界面上的表面张力并不是处处相等的, 因此就在界面上产生了张力梯度, 导致气体内部流动, 而这种有张力梯度引起的流动现象就称为Marangoni效应.沿界面法向的Young-Laplace压差ΔPL, 总是指向交界面的曲率中心, ΔPL=γ(ra-1+rr-1), 式中ra是轴向曲率半径(见图 5), rr是径向曲率半径(垂直于图 5平面).在气泡形成过程的中间阶段, 径向曲率受到通道高度的限制以及液体流动的影响, 在下游端的轴向曲率更大, 下游侧的气-液界面对气体的约束应力为[32]:

|

| 图 5 气泡变化过程受力及参数示意图 Fig.5 Schematic diagram of the force and parameters of the bubble variation process |

| $ {{P}_{\text{down}}}\approx -\gamma (\frac{2}{\omega }+\frac{2}{h}) $ |

而相应的上游端的约束应力应为:

| $ {{P}_{\text{up}}}\approx \gamma (\frac{1}{\omega }+\frac{1}{h}) $ |

我们可以近似地将流道内的液体施加于气泡顶端的剪切应力计算为[32]:

| $ \tau =\frac{\mu {{u}_{\text{gap}}}}{\varepsilon } $ |

| $ {{u}_{\text{gap}}}=\frac{{{Q}_{\text{liquid}}}}{h\varepsilon } $ |

式中,ugap为气泡与流道壁之间的液体流动速度(m/s). ε为流道壁与气泡顶端之间的距离(m).

此时, 液流对气泡施加的剪切力为[32]

| $ {{F}_{\gamma }}=\mu {{Q}_{\text{liquid}}}(\frac{\omega }{{{\varepsilon }^{2}}}) $ |

由于表面张力的存在, 使得表面有自动收缩到最小的趋势, 因此当气-液交界面为一外凸的弧形时, 气泡处于较为稳定的生长阶段.此时上游端界面曲率半径为正值, 表面张力Fγ指向气体一侧, 帮助气泡维持其形状, 对抗流体所施加的剪切力, 保持气-液界面稳定.而当气泡进入卡断阶段, 气-液交界面后端出现局部内凹, 曲率半径变为负值, 此时表面张力Fγ指向气泡外液体一侧, 加剧界面内凹程度, 加速卡断过程,如图 5所示.

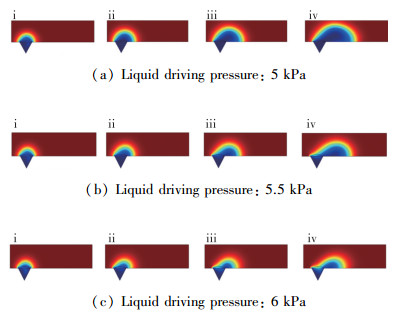

如图 6所示, 完成相应的仿真模型, 图示仿真模型流道长度为200 μm, 流道宽度为100 μm, 用于气泡生成的局部裂隙为开口60 μm的等边三角形, 图中液体入口位于左侧, 局部裂隙距入口约为40 μm.

|

| 图 6 不同液体驱动压力下的气泡生成以及生长状态仿真 Fig.6 Bubble generation and growth state simulation under different liquid driving pressures |

根据仿真结果, 随着液体驱动压力的增加, 气-液交界面后部曲率半径变化速率明显增加, 界面形状由外凸转变为内凹的时间缩短, 抗剪切能力减弱.主要是由于当液体流速增大时, 剪切力和流体的惯性力增大, 加速了气泡颈部的夹断, 使得气-液界面的抗剪切能力减弱.

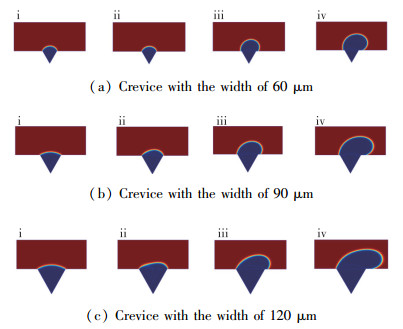

4.4 局部裂隙大小的影响局部裂隙的大小直接影响了气-液界面的抗剪切能力.一方面更大的局部裂隙意味着气泡的颈部连接部分更大, 这使得气泡获得了更大的抗剪切能力, 更易于驻留在原地.另一方面, 局部裂隙的扩大使得相同时间内更多的气体进入气泡, 随着气泡的增大, 气泡本身对于液体流动的阻力也随之增大, 进一步减小了剪切力的作用.因此, 气-液界面的抗剪能力增强.研究中利用Comsol Multiphysics软件进行了仿真, 图示仿真模型的流道宽度为120 μm, 流道长度为300 μm, 流体流速为1 μm/s, 局部裂隙为边长分别是60 μm,90 μm,120 μm的等边三角形, 仿真结果如图 7所示.当局部裂隙的几何尺寸放大后, 气泡的驻留能力增强, 不易被流体剪断.

|

| 图 7 不同裂隙大小驻停气泡生成及生长状态仿真 Fig.7 Simulations of bubble generation and growth state under different crack sizes |

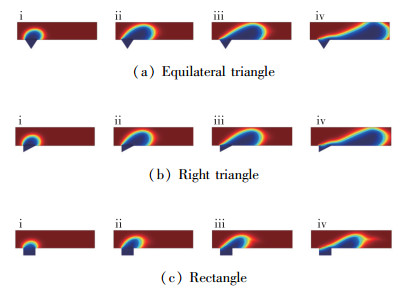

同时, 探究了不同形状的局部裂隙对于驻停气泡生长过程中的抗剪能力以及驻留能力的影响.完成了如图 8所示的仿真模型.由仿真结果可以看出, 三角形裂隙所生成的气-液界面抗剪切能力更强.当后端界面达到相同的内凹程度时, 三角形裂隙所生成的气-液界面明显较方形裂隙伸长量更大.由此, 可以认为三角形裂隙更有利于维持稳定的气-液界面.其中, 钝角三角形形状的裂隙在液体单向流动时(即钝角边指向下游时), 驻停气泡的柔性界面更趋于稳定, 而流动一旦反向后, 气泡抗剪能力下降.等边三角形形状的裂隙对于液体双向流动的情况适宜性较好, 可适用于复杂流动情况下的气泡变化.

|

| 图 8 不同形状裂隙驻停气泡生成及生长状态仿真 Fig.8 Simulations of bubble generation and growth state under different shape of cracks |

本文基于流体连续流动介质模型, 利用Level-Set界面追踪方法, 对嵌入局部裂隙的流道内的气泡形成以及体积变化过程进行了理论分析和数值模拟, 探究了液体驱动压力、局部裂隙尺寸以及几何形状对气泡形成以及体积变化过程的影响, 得出以下结论:

(1) 在局部裂隙尺寸形状以及气体压强一致的情况下, 随着液体内流体驱动压力的增加, 界面形状由外凸转变为内凹的时间缩短, 抗剪能力减弱.

(2) 在液体驱动压力、局部裂隙形状以及气体压强一致的情况下, 随着局部裂隙尺寸的增大, 气-液界面的不稳定性减弱, 抗剪切能力增强, 但此时需要增大整体流道尺寸, 不利于阵列化.

(3) 在液体驱动压力、气体压强以及局部裂隙开口尺寸一致的情况下, 局部裂隙的几何形状对气-液界面的抗剪能力也有较大影响.经仿真验证, 三角形裂隙更有利于维持稳定的气-液界面, 其中等边三角形裂隙更容易适用于复杂流动状态下气泡抗流体剪切能力的提升.

驻停气泡气-液界面形状变化具有一定规律, 具体表现为由外凸弧形经由直线, 最终成为内凹弧形.期间上游段界面曲率半径raup逐渐增大为正无穷, 随后突变为负值.当raup>0时, 表面张力Fγ指向气体一侧, 帮助气泡维持其形状; 当raup<0时, 表面张力Fγ指向气泡外液体一侧, 加剧界面内凹程度, 加速卡断过程.因此, 当raup>0时, 界面处于稳定可控状态.

| [1] |

Whitesides G W. The origins and the future of micro-fluidics[J]. Nature, 2006, 442(7101): 368-373. DOI:10.1038/nature05058 |

| [2] |

Anna S L. Droplets and bubbles in microfluidic devices[J]. Annual Review of Fluid Mechanics, 2016, 48: 285-309. DOI:10.1146/annurev-fluid-122414-034425 |

| [3] |

刘丹丹.基于Plateau-Rayleigh不稳定性的微液滴生成方法及应用研究[D].杭州: 浙江大学, 2015. Liu D D. Research on the micro droplet generation method and its application based on the Plateau-Rayleigh instability[D]. Hangzhou: Zhejiang University, 2015(in Chinese). |

| [4] |

El-Ali J, Sorger P K, Jensen K F. Cells on chips[J]. Nature, 2006, 442(7101): 403-411. DOI:10.1038/nature05063 |

| [5] |

Pedraza E, Brady A C, Fraker C A, et al. Synthesis of macroporous poly(dimethylsiloxane) scaffolds for tissue engineering applications[J]. Journal of Biomaterials Science, Polymer Edition, 2013, 24(9): 1041-1056. DOI:10.1080/09205063.2012.735097 |

| [6] |

Zhao J J, You Z. Spark-generated microbubble cell sorter for microfluidic flow cytometry[J]. Cytometry Part A, 2018, 93(2): 222-231. DOI:10.1002/cyto.a.23296 |

| [7] |

Bobo B, Phelan D, Rebhahn J, et al. Microbubble array diffusion assay for the detection of cell secreted factors[J]. Lab on a Chip, 2014, 14(18): 3640-3650. DOI:10.1039/C4LC00580E |

| [8] |

Garg N, Westerhof T M, Liu V, et al. Whole-blood sorting, enrichment and in situ immunolabeling of cellular subsets using acoustic microstreaming[J]. Microsystems & Nanoengineering, 2018, 4: 17085. |

| [9] |

Liascukiene I, Amselem G, Gunes D Z, et al. Capture of colloidal particles by a moving microfluidic bubble[J]. Soft Matter, 2018, 14(6): 992-1000. DOI:10.1039/C7SM02352A |

| [10] |

Chung S K, Zhao Y J, Cho S K. On-chip creation and elimination of microbubbles for a micro-object manipula-tor[J]. Journal of Micromechanics and Microenginee-ring, 2008, 18(9): 095009. DOI:10.1088/0960-1317/18/9/095009 |

| [11] |

Miniewicz A, Bartkiewicz A, Orlikowska H, et al. Marangoni effect visualized in two-dimensions optical tweezers for gas bubbles[J]. Scientific Reports, 2016, 6: 34787. DOI:10.1038/srep34787 |

| [12] |

Takahashi N, Wang Z D, Rahman M A, et al. Automa-ted micro-object caging using bubble microrobots[C]. Proceedings of the 2016 IEEE 11th Annual International Conference on Nano/micro Engineered and Molecular Systems, Sendai, Japan: IEEE, 2016: 237-240.

|

| [13] |

Ahmed D, Ozcelik A, Bojanala N, et al. Rotational manipulation of single cells and organisms using acoustic waves[J]. Nature Communications, 2016, 7: 11085. DOI:10.1038/ncomms11085 |

| [14] |

Qiu T, Palagi S, Mark A G, et al. Wireless actuator based on ultrasonic bubble streaming[C]. Proceedings of 2016 International Conference on Manipulation, Automation and Robotics at Small Scales, Paris, France: IEEE, 2016: 1-5.

|

| [15] |

Park Y, Chung S K, Park I S. Microrobot based a micro-object manipulation technology using an acoustically oscillating bubble[J]. The Korean Society of Visualization, 2017, 11: 80. |

| [16] |

Shin J H, Seo J, Hong J, et al. Hybrid optothermal and acoustic manipulations of microbubbles for precise and on-demand handling of micro-objects[J]. Sensors and Actuators B:Chemical, 2017, 246: 415-420. DOI:10.1016/j.snb.2017.02.049 |

| [17] |

Lee J, Rahman F, Laoui T, et al. Bubble-induced damping in displacement-driven microfluidic flows[J]. Physi-cal Review E, 2012, 86(2): 026301. DOI:10.1103/PhysRevE.86.026301 |

| [18] |

Rattner A S, Garimella S. Simulation of Taylor flow evaporation for bubble-pump applications[J]. International Journal of Heat and Mass Transfer, 2018, 116: 231-247. DOI:10.1016/j.ijheatmasstransfer.2017.08.110 |

| [19] |

Qu Y, Zhou J J, Wu W. Theoretical and experimental research on bubble actuated micro-pumps[J]. Micromachines, 2018, 9(5): 225. DOI:10.3390/mi9050225 |

| [20] |

Hin S, Paust N, Keller M, et al. Temperature change rate actuated bubble mixing for homogeneous rehydration of dry pre-stored reagents in centrifugal microfluidics[J]. Lab on a Chip, 2018, 18(2): 362-370. DOI:10.1039/C7LC01249G |

| [21] |

Huang C H, Tsou C. The implementation of a thermal bubble actuated microfluidic chip with microvalve, micropump and micromixer[J]. Sensors and Actuators A:Physical, 2014, 210: 147-156. DOI:10.1016/j.sna.2014.02.015 |

| [22] |

Kim H T, Bae H, Zhang Z J, et al. Optofluidic microvalve-on-a-chip with a surface plasmon-enhanced fiber optic microheater[J]. Biomicrofluidics, 2014, 8(5): 054126. DOI:10.1063/1.4900978 |

| [23] |

Khoshmanesh K, Almansouri A, Albloushi H, et al. A multi-functional bubble-based microfluidic system[J]. Scientific Reports, 2015, 5: 9942. DOI:10.1038/srep09942 |

| [24] |

Xu W, Wu L L, Zhang Y, et al. A vapor based microfluidic flow regulator[J]. Sensors and Actuators B:Chemical, 2009, 142(1): 355-361. DOI:10.1016/j.snb.2009.08.007 |

| [25] |

郭安金.基于微流控技术的新型光衰减器设计[D].南京: 南京邮电大学, 2014. Guo A J. Design of novel optical attenuator based on microfluidic technology[D]. Nanjing: Nanjing University of Posts and Telecommunications, 2014(in Chinese). |

| [26] |

Pashaei H, Ghaemi A, Nasiri M. Modeling and experimental study on the solubility and mass transfer of CO2 into aqueous DEA solution using a stirrer bubble column[J]. RSC Advances, 2016, 6(109): 108075-108092. DOI:10.1039/C6RA22589F |

| [27] |

刘超.微流控芯片快速混合器及其应用研究[D].武汉: 华中科技大学, 2016. Liu C. Development and application of rapid mixer based on microfluidic chip[D]. Wuhan: Huazhong University of Science and Technology, 2016(in Chinese). |

| [28] |

Ren X, Lu H, Zhou J G, et al. Porous polydimethylsiloxane as a gas-liquid interface for microfluidic applica-tions[J]. Journal of Microelectromechanical Systems, 2017, 26(1): 120-126. DOI:10.1109/JMEMS.2016.2618395 |

| [29] |

陈彬剑. T型微通道内液滴及气泡生成机理的研究[D].济南: 山东大学, 2011. Chen B J. Study on formation of droplet and bubble in a T-shaped microchannel junction[D]. Ji'nan: Shandong University, 2011(in Chinese). |

| [30] |

刘吉晓.微流体隔离泵送和微流体次序流动系统研究[D].哈尔滨: 哈尔滨工业大学, 2015. Liu J X. Study of microfluidic solution isolated pumping and microfluidic sequential flow system[D]. Harbin: Harbin Institute of Technology, 2015(in Chinese). |

| [31] |

Borkent B M, Gekle S, Prosperetti A, et al. Nucleation threshold and deactivation mechanisms of nanoscopic cavitation nuclei[J]. Physics of Fluids, 2009, 21(10): 102003. DOI:10.1063/1.3249602 |

| [32] |

Garstecki P, Fuerstman M J, Stone H A, et al. Formation of droplets and bubbles in a microfluidic T-junction-scaling and mechanism of break-up[J]. Lab on a Chip, 2006, 6(3): 437-446. DOI:10.1039/b510841a |