2. 航天飞行器气动热防护实验室,北京 100074

2. Laboratory of Aero-thermal Protection Techonology for Aerospace Vehicle, Beijing 100074, China

喷雾冷却技术是一种利用高压喷射将液态冷却工质破碎为微米尺度液滴并冲击冷却发热面的技术, 因其能利用工质相变潜热实现高传热热流、利用二次气泡沸腾实现高传热系数而备受关注.当前针对喷雾冷却技术有大量的学术研究报道, 但研究工作更多集中在冷却性能实验研究[1-2]、影响因素参数化实验研究[3-4]、基于实验的关联式研究[5-6]、喷雾冷却传热强化[7-8]等方面, 对喷雾冷却性能的模拟计算方法鲜有报道.在喷雾冷却机理研究方面, 由于其过程中基本传热现象存在时间尺度小、长度尺度小等特征, 给直接实验测量带来挑战, 虽然目前学术界基于间接实验结果形成了对喷雾冷却传热机制的猜想共识, 但还没有形成被广泛接受认可的基于传热机制的喷雾冷却性能预测计算方法.

Liang等综述了当前喷雾冷却在单相、两相、临界状态等不同模式下的机理认识与实验结论, 是当前该领域最新、最全面的系统综述[9-10]. Pautsch等[11-12]研究了单相传热模式下的喷雾冷却性能, 探索了喷嘴阵列的冷却效果, 指出液膜流动状态对多喷嘴冷却性能影响很大. Zhou等[13]研究了水工质的两相喷雾冷却实验, 通过参数化研究指出喷雾流量是影响冷却性能的最关键因素. Mudawar等[14-16]针对单相、两相模式下的喷雾冷却过程开展了系列化的实验, 并提出了基于实验数据的传热关联式.

针对喷雾冷却的计算模型报道较少, 但与喷雾冷却相类似的一个物理过程是内燃机燃油喷射雾化碰壁后形成的油膜的相变与传热, 而内燃机燃油喷雾油膜模拟方法研究早在20世纪70年代就备受关注.那时起美国洛斯·阿拉莫斯国家实验室[17-18]、威斯康辛大学[19-21]、福特汽车公司[22]便相继报道了针对油膜相变与传热过程的数学模型并开展了基于计算流体动力学CFD的三维模拟计算.

完善的喷雾冷却技术设计流程须发展喷雾冷却过程的模拟计算方法.本文基于内燃机燃油喷雾油膜传热的模拟方法, 针对喷雾冷却过程开展了三维CFD模拟计算; 同时搭建了喷雾冷却实验平台, 利用喷雾冷却实验数据校验了燃油油膜模拟方法对喷雾冷却过程的模拟效果.

1 计算模型与方法喷雾冷却过程所包含的具体物理过程有:液束破碎(初次破碎)、液滴破碎(二次破碎)、液滴运动、液滴传热传质、环境空气流动、液滴与环境相互作用、壁面液膜运动及传热传质等.

1.1 模型喷雾冷却的模拟计算为考虑环境空气流动(连续相)与液滴运动(粒子相)耦合的多相流计算, 主要包括喷雾计算和液膜传热计算.喷雾计算考虑液束的喷射雾化过程、液滴的运动与传热传质、环境空气的流动, 并考虑环境空气与液滴的相互作用.液膜传热计算考虑液膜的流动与传热传质过程.

环境空气流动的计算采用流场质量、动量、能量、组分输运方程组描述, 并在方程中以源项的形式考虑液滴相的影响作用.喷雾引起的湍流采用SST k-ω模型描述.液滴运动基于Lagrange方法模拟, 用Newton第二定律来描述每个粒子的动力学过程.

喷雾冷却中的液滴是液束流经喷嘴后破碎形成的, 此过程为喷雾.喷雾过程可以通过耦合Euler相和Lagrange相的直接数值模拟方法来详细计算, 但考虑这类方法的计算时间成本相对高, 不适用于喷雾冷却的工程应用, 因而采用经验模型来给出喷雾过程的流量系数、喷雾锥角、液滴流速、液滴Sauter平均直径.喷雾的特征与喷嘴内流动状态直接相关.目前针对喷嘴内流动状态还没有形成完备的理论, 只能借助基于实验数据发展的经验模型.喷嘴内流动状态可根据喷嘴上下游流动与热力学状态, 来判别为单相流动、空化流动或翻转流动[23].

在单相流动中, 喷雾流量系数采用文献[24]公式计算, 液滴流速基于质量守恒结合流量计算, 液滴Sauter平均直径利用文献[25]的关系式计算.在空化流动中, 喷雾流量系数采用文献[26]中的公式计算, 液滴流速利用文献[27]中的公式计算, Sauter平均直径也利用Schmidt给出的关系式计算[27].在翻转流动中, 喷雾流量系数采用文献[26]中公式计算, 液滴流速基于质量守恒计算, 液滴Sauter平均直径即为液束截面直径. 3种状态中, 喷雾锥角均采用Ranz[28]和Reitz等[29]报道的经验关系式计算.

液滴运动中会在气动力、惯性力、黏性力、表面张力等综合作用下进一步发生破碎, 形成更小的液滴, 即二次破碎.二次破碎模型选用TAB模型[30].二次破碎后的液滴直径和液滴速率由能量守恒计算得到.

液滴运动中的气动阻力计算采用Dynamic Drag模型[31].

液滴运动过程中的传热传质过程基于液滴的能量守恒方程计算, 通过假设液滴外表面始终处于传热平衡态, 并结合组分扩散方程可以计算蒸发速率[32-33].

液滴碰壁后, 会发生附着、铺展、飞溅、反弹等行为.对液滴碰壁的描述选用了Stanton-Rutland模型[20], 根据碰壁前液滴总动能与壁面温度来确定液滴碰壁后的行为, 并依据实验关联式给出碰壁后的液滴行为的定量描述.

喷雾液滴撞击壁面后形成液膜.通过假定液膜运动过程中在壁面法向上具有一致的速度、温度分布型线, 从而将液膜问题退化为独立于壁面法向坐标的二维问题, 进而利用二维的液膜质量、动量、能量输运守恒方程, 并基于壁面边界上的面网格离散求解, 实现二维液膜问题的模拟.二维液膜的质量、动量、能量输运方程为

| $ \begin{array}{*{20}{c}} {\frac{{\partial {\rho _1}h}}{{\partial t}} + \nabla \cdot \left( {{\rho _1}h{\mathit{\boldsymbol{V}}_1}} \right) = \dot m}\\ {\frac{{\partial {\rho _1}h{\mathit{\boldsymbol{V}}_1}}}{{\partial t}} + \nabla \cdot \left( {{\rho _1}h{\mathit{\boldsymbol{V}}_1} \cdot {\mathit{\boldsymbol{V}}_1} + {{\overline{\overline D} }_{\rm{V}}}} \right) = - h\nabla P + {\rho _1}h\mathit{\boldsymbol{g}} + }\\ {\frac{3}{2}\mathit{\boldsymbol{\tau }} - \frac{{3{\mu _1}}}{h}{\mathit{\boldsymbol{V}}_1} + \mathit{\boldsymbol{\dot q}}} \end{array} $ |

| $ \begin{array}{*{20}{c}} {\frac{{\partial {\rho _1}h{T_{\rm{f}}}}}{{\partial t}} + \nabla \cdot \left( {{\rho _1}h{T_{\rm{f}}}{\mathit{\boldsymbol{V}}_1} + {\mathit{\boldsymbol{D}}_{\rm{T}}}} \right) = }\\ {\frac{1}{{{C_{\rm{p}}}}}\left[ {\frac{{2{k_{\rm{f}}}}}{h}\left( {{T_{\rm{s}}} + {T_{\rm{w}}} - {T_{\rm{m}}}} \right) + {{\dot q}_{{\rm{imp}}}} + {{\dot m}_{{\rm{vap}}}}L} \right]} \end{array} $ |

式中, ρl为液体密度, h为液膜厚度, Vl为液膜平均速度,

离散相的液滴撞击壁面时, 为液膜的输运方程提供了源项

| $ \begin{array}{*{20}{c}} {{{\dot m}_{\rm{s}}} = {{\dot m}_{\rm{p}}}}\\ {\mathit{\boldsymbol{\dot q}} = {{\dot m}_{\rm{p}}}\left( {{\mathit{\boldsymbol{V}}_{\rm{p}}} - {\mathit{\boldsymbol{V}}_1}} \right)} \end{array} $ |

式中,

液膜的相变过程由扩散控制方程来描述

| $ \dot{m}_{\mathrm{phase}}=\frac{(\rho D / \delta)}{\rho D / \delta+C_{\mathrm{phase}}} C_{\mathrm{phase}}\left(y_{\mathrm{sat}}-y_{i}\right) $ |

式中,ρ为气相密度, D为气相的质量扩散系数, δ为壁面边界距第1层网格单元质心的法向距离, yi为壁面第1层网格质心处的i组分质量分数, ysat为饱和态质量分数.

1.2 算法与计算流程环境空气N-S方程组的求解采用有限体积法, 基于压力解耦的PISO算法求解.液膜的二维控制方程利用有限体积法求解.液滴动力学方程、液滴传热传质方程均为1阶常微分方程, 通过直接积分法求解.二次破碎模型方程为2阶常微分方程, 利用Runge-Kutta方法求解.

每个连续相时间步中, 连续相N-S方程与离散相液滴方程交替迭代求解, 以源项更新的方式反馈其相互作用.计算流程见图 1.

|

| 图 1 计算流程图 Fig.1 Calculation procedures |

设计并装配了喷雾冷却实验台.通过预估喷雾冷却性能确定了喷嘴工作工况, 由此通过管路阻力分析与液泵选型设计了可满足喷雾上述工况的液路系统, 如图 2所示.基于实验所需发热面热流设计并制备了实验热源加热器, 通过发热丝和导热体的热负荷计算确定了加热器的工作可靠性.设计并加工了喷雾腔, 如图 3所示, 喷雾腔主要用于定位喷嘴与发热面, 同时收集并导出喷雾余液, 避免余液向环境中飞溅、也保证余液不会侵入电加热器而引起安全事故.完成了全系统组件的装配.

|

| 图 2 实验台液路图 Fig.2 Experimental rig |

|

| 图 3 喷雾腔结构 Fig.3 Details in spray chamber |

喷雾冷却实验台温度测量使用K型热电偶; 管路压力测量使用南京联测仪表公司的压力变送器, 量程为0~1.6 MPa, 输出4~20 mA信号.温度和压力信号通过M100无纸记录仪采集、存储.液路流量测量利用双环牌玻璃转子流量计, 型号为DK800-6.喷嘴距离发热面高度、喷雾锥角通过常规量具测量.变压器输出电压利用Fluke万用表测量.

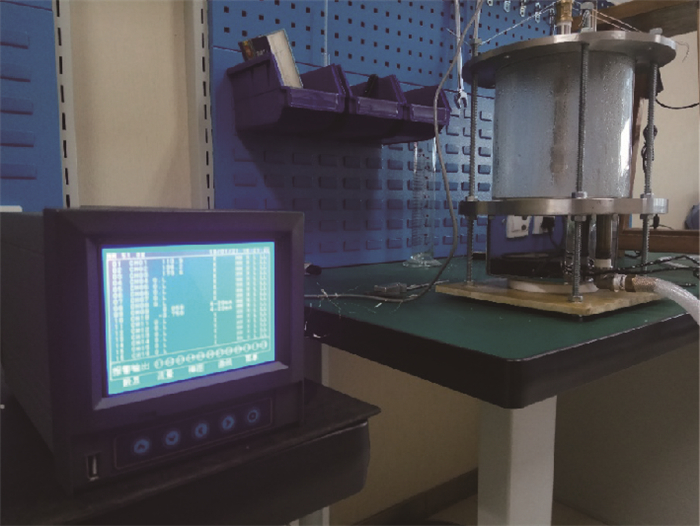

实验过程中, 首先打开液路系统开关, 待管路内流动、喷嘴喷雾、喷雾液膜、喷雾余液的排出过程、管路内压力测量读数、发热面温度测量读数均达到稳定状态后, 检查喷雾腔的密封, 确保无误后连通加热器电源, 并调节变压器输出电压, 通过万用表获得加热器实时输入电压, 并由此估算加热率.待加热器传热过程达到稳定状态后, 读取加热器发热面的温度、温度梯度数据, 获得发热面实时温度与传热热流.实验台照片如图 4所示.

|

| 图 4 实验台照片 Fig.4 Experiment picture |

选取圆柱形计算域, 喷嘴置于圆柱顶面圆心位置, 沿圆柱轴线向其底面喷射.

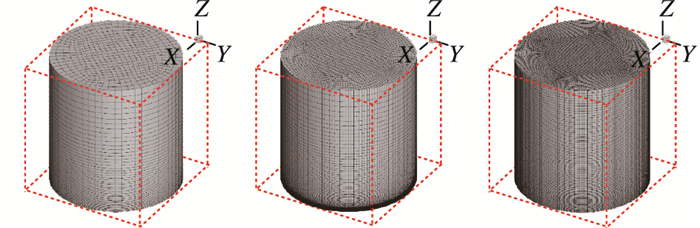

计算域选用六面体划分网格, 并在壁面边界附近以指数渐变规律加密网格. 图 5为不同密度的3组网格, 各网格的尺寸数据见表 1.

|

| 图 5 不同单元尺寸的计算网格 Fig.5 Meshes with different element sizes |

| 下载CSV 表 1 单元尺寸与数量 Tab.1 Element size and number |

圆柱底面设为壁面边界, 壁面上速度无滑移、压力零梯度、固定热流边界; 圆柱顶面和侧面为自由边界, 边界上速度零梯度、温度零梯度、压力为标准大气压.喷雾喷射工质为常温的液态水.

计算域初始条件为常温常压下的静止流场, 流体为考虑氮气、氧气两种组分的空气.

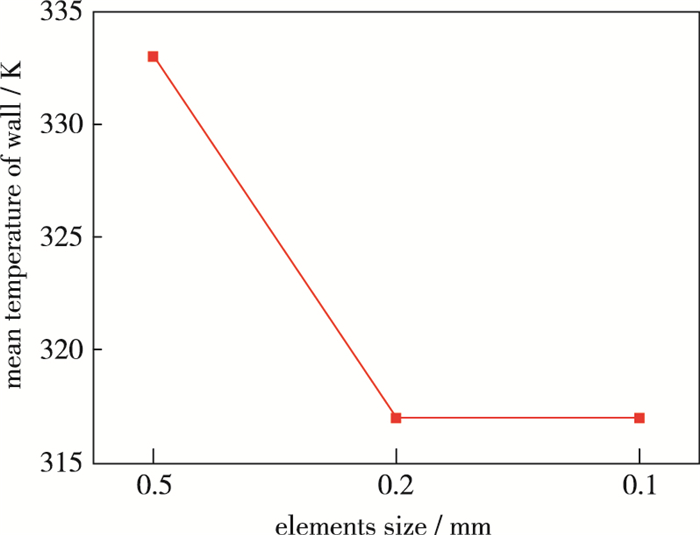

3.2 网格无关性验证利用3组网格在相同的边界条件设置下开展网格收敛性分析.计算得到的稳态壁面平均温度结果见图 6.

|

| 图 6 网格无关性结果 Fig.6 Mesh independence |

由图 6可知, 网格单元特征尺寸为0.2 mm和0.1 mm时, 计算结果趋于一致, 说明当单元尺寸降低至0.2 mm时计算结果便独立于单元尺寸.故在后续的计算中网格单元尺寸均取为0.2 mm.

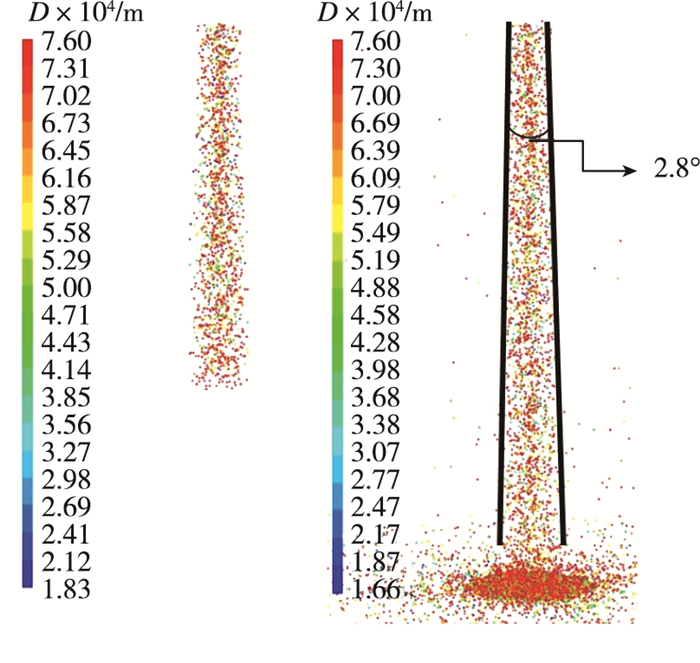

3.3 喷雾过程模拟验证针对喷雾过程模拟方法进行验证.文献[29]报道了水工质喷雾的实验数据, 以其实验背景作为边界条件开展喷雾过程的计算, 碰壁前后两个时刻的喷雾计算结果如图 7所示. 图 7中云纹图展示了Weibull分布下的平均粒径大小.由于算例均为等温条件, 所以液滴粒子不会发生明显的粒径变化. 图 7中所示的喷雾锥角为2.8°, 与文献中报道的实验值3.0°较接近, 可以验证本文所选用的喷雾模型及其计算方法的有效性与准确性.

|

| 图 7 碰壁前后的喷雾计算结果 Fig.7 Spray simulation results before and after impingement |

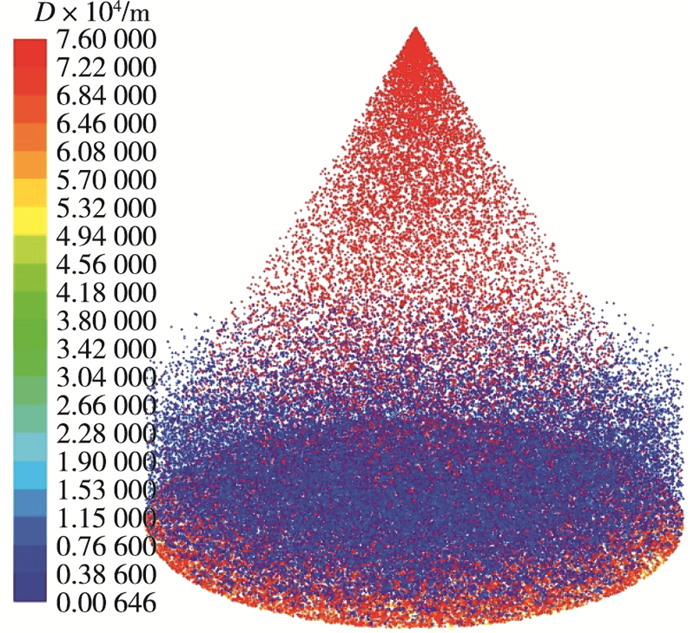

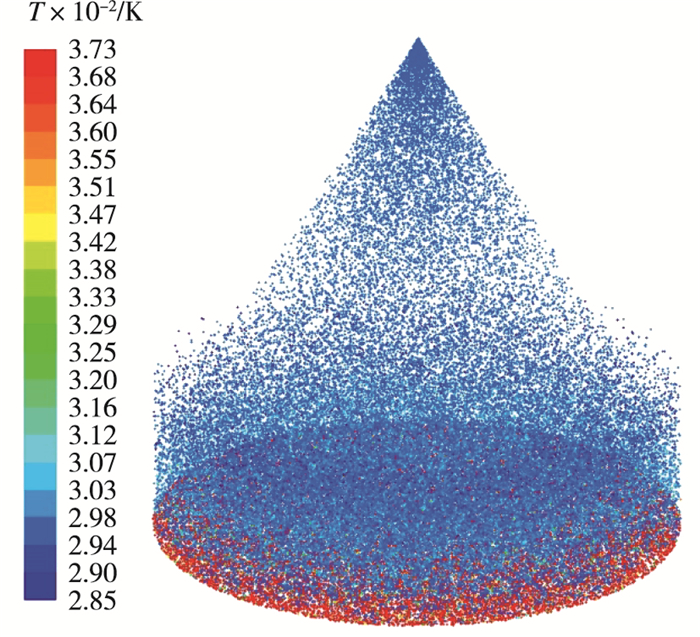

工程应用中的喷雾冷却一般会用带有扰动结构的喷嘴以实现30°以上的喷雾锥角, 从而扩大冷却面积.考虑大喷雾锥角的喷雾冷却计算结果如图 8,9所示, 分别展示了喷雾液滴的粒径与温度.可知, 液滴粒径在液滴撞击壁面反弹后因液滴破碎而显著变小, 同时众多液滴撞击壁面后使壁面温度场出现数量众多的局部降温点.由于液滴撞击壁面的随机性, 液膜不会出现均匀的温度分布, 而可以在面积加权平均后表现出喷雾冷却降温效果.

|

| 图 8 喷雾液滴的Sauter平均直径 Fig.8 Sauter mean diameters of spray droplets |

|

| 图 9 喷雾液滴和壁面的温度 Fig.9 Temperature of spray droplets and wall |

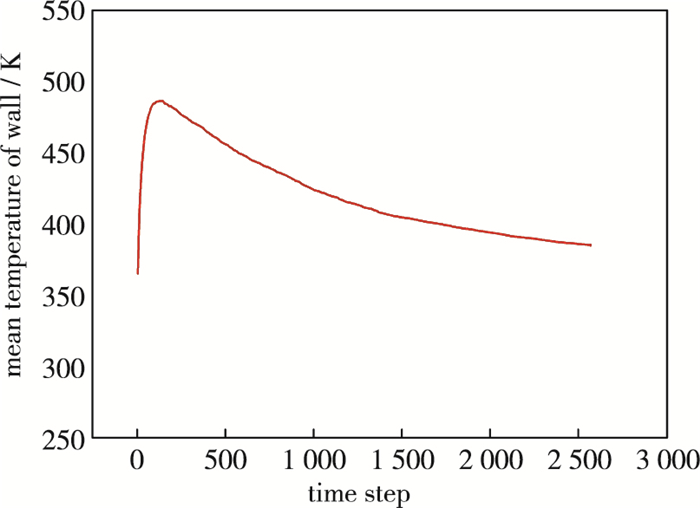

在喷雾冷却计算过程中, 壁面平均温度随计算迭代过程的变化历程如图 10所示.

|

| 图 10 壁面平均温度随计算时间步的演化 Fig.10 Mean temperature of wall versus simulation time step |

由图 10可知, 在计算初期喷雾液滴没有完全碰壁之前, 壁面平均温度会在壁面热流边界条件作用下持续升高, 直到喷雾液滴撞击壁面对壁面形成降温效果, 壁面平均温度随之降低并趋于稳定值.

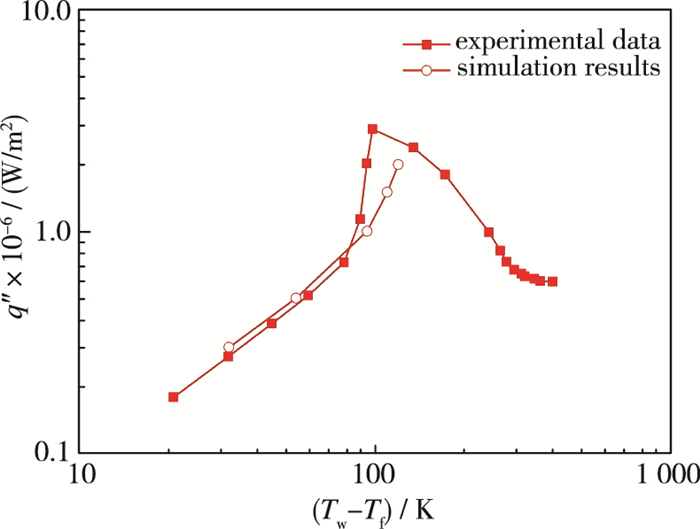

3.5 喷雾冷却性能计算结果与实验对比Rybicki等开展了一系列的喷雾冷却实验, 并公开报道了大量的喷雾冷却实验数据.以Rybicki等实验背景为边界条件[16], 开展了不同壁面加热热流条件下的喷雾冷却计算, 获得不同加热热流下的壁面平均温度, 结果如图 11所示.

|

| 图 11 喷雾冷却性能计算结果与实验对比 Fig.11 Comparison between simulation results and experimental data |

图 11中, 纵轴为壁面加热热流, 横轴为壁面过热度, 即壁面平均温度与喷雾液滴温度(293 K)之差.由图 11可知, 当加热热流较低时, 壁面过热度小于80 K, 此时壁面平均温度低于水的沸点373 K, 喷雾冷却为单相传热模式.在单相传热模式中, 本文计算结果能够与实验值吻合较好.而当加热热流较高时, 壁面过热度超过80 K, 此时壁面平均温度高于水的沸点, 喷雾冷却进入相变传热模式, 在此模式下本文计算方法明显高估了壁面平均温度.

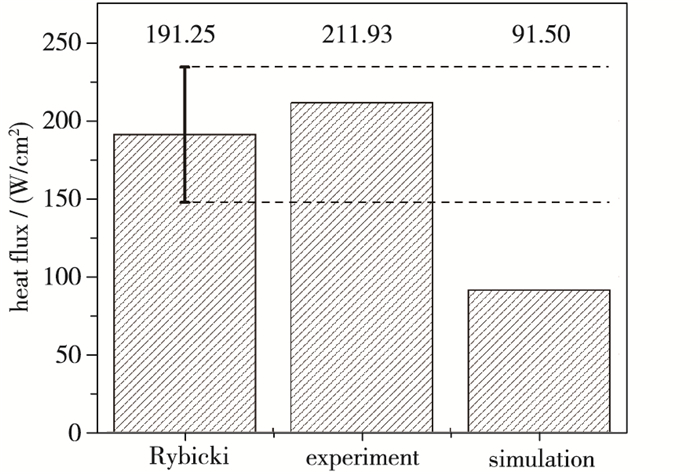

基于本文实验台开展喷雾冷却相变传热实验, 并依据Rybicki等的实验数据校核本文实验.同时针对本文相变传热实验状态, 以实验测得的壁面过热度为已知条件, 逆向计算实验加热热流.计算结果、实验值、Rybicki等实验值对比如图 12所示.

|

| 图 12 喷雾冷却热流计算结果与实验对比 Fig.12 Comparison between heat flux results andexperimental data |

图 12中, Rybicki等实验数据平均绝对误差据报道为22.7%, 结果表明本文的喷雾冷却相变传热实验结果与Rybicki等结果相接近, 证实了本文实验数据的准确性.但是本文计算结果显著低于实验值, 表明本文计算方法在喷雾冷却相变传热模式中会明显低估壁面加热热流.

本文所用喷雾冷却计算方法源于内燃机燃烧室内燃油喷雾碰壁的油膜模拟方法.在内燃机燃烧室内的油膜问题中, 液膜上方的燃气为高温热源, 壁面为相对的低温热源, 相变过程发生在液膜上表面上, 相变发生的形式为液体在液膜上表面直接汽化, 此时可以在液膜传热平衡态假设下利用相变蒸汽的组分扩散来计算相变速率.油膜的对流传热可由液膜守恒方程计算得到.对于喷雾冷却, 在喷雾冷却的单相传热模式下, 传热过程主要依靠液膜的流动对流与蒸发, 故此时采用前述的燃油油膜模拟方法能够较好地实现单相传热模式喷雾冷却的模拟.而对于相变模式下的喷雾冷却过程中, 液膜下方的待冷却壁面为高温热源, 液膜的相变过程发生在由壁面微孔隙与喷雾液滴撞击液膜引发形成的气泡表面上[34], 相变速率主要受到气泡动力学、气泡演化过程及液膜温度场的控制, 因而其模化思路与燃油油膜相变过程存在显著差异, 利用燃油油膜模拟方法来计算喷雾冷却相变过程会出现显著的结果偏差.因此, 利用液膜传热平衡态假设与蒸汽组分扩散计算的油膜相变传热模型无法模拟喷雾冷却相变传热过程, 后者的模拟需要直接考虑沸腾气泡演化过程.

4 结论喷雾冷却是一种高效的热控技术.为了探索形成完善的喷雾冷却技术设计流程, 本文研究了喷雾冷却过程的数值模拟方法.基于Lagrange模式的两相流方法描述了喷雾液滴与环境空气流场的运动过程; 考虑喷嘴中可能会出现的单相流动、空化流动或翻转流动, 通过经验公式给出了液滴初次破碎结果; 利用TAB模型计算了液滴二次破碎过程; 喷雾碰壁形成的液膜用二维的守恒输运方程来描述, 并利用液膜传热平衡态假设与蒸汽组分扩散计算来模拟液膜相变过程.搭建了喷雾冷却实验台, 进行了相变传热模式的喷雾冷却实验, 利用实验结果对比了喷雾冷却模拟计算结果.通过本文研究得到以下结论:

(1) 利用守恒式输运方程描述液膜流动与传热, 利用液膜传热平衡态假设与相变蒸汽组分扩散计算来模拟液膜相变过程, 此方法可以较准确地模拟单相传热模式下的喷雾冷却性能, 但会显著低估相变传热模式下的喷雾冷却性能.

(2) 单相传热模式下的喷雾冷却传热机制与内燃机燃油喷雾油膜的传热机制相类似, 即液膜的对流传热与液膜上表面的汽化相变, 因而这两个物理过程的模拟方法是通用的; 而相变传热模式下的喷雾冷却传热机制为液膜内沸腾气泡的运动、传热、相变过程.

(3) 平衡态传热假设结合蒸汽组分扩散计算的相变模拟方法无法准确描述相变传热模式下的喷雾冷却过程, 后者的模拟需要基于可直接描述沸腾气泡演化过程的计算方法.

| [1] |

Liu X F, Liu J H, Xue R, et al. Heat transfer optimization of R134a phase change spray cooling in a closed loop system[J]. Experimental Thermal and Fluid Science, 2018, 92: 248-258. DOI:10.1016/j.expthermflusci.2017.11.010 |

| [2] |

Zhen Z, Li J, Jiang P X. Experimental investigation of spray cooling on flat and enhanced surfaces[J]. Applied Thermal Engineering, 2013, 51(1/2): 102-111. |

| [3] |

Yan Z B, Toh K C, Duan F, et al. Experimental study of impingement spray cooling for high power devices[J]. Applied Thermal Engineering, 2010, 30(10): 1225-1230. DOI:10.1016/j.applthermaleng.2010.02.003 |

| [4] |

Chen R H, Chow L C, Navedo J E. Optimal spray characteristics in water spray cooling[J]. International Journal of Heat and Mass Transfer, 2004, 47(23): 5095-5099. DOI:10.1016/j.ijheatmasstransfer.2004.05.033 |

| [5] |

Panão M R, Moreira A L. Heat transfer correlation for intermittent spray impingement:a dynamic approach[J]. International Journal of Thermal Sciences, 2009, 48(10): 1853-1862. DOI:10.1016/j.ijthermalsci.2009.02.018 |

| [6] |

Horacek B, Kiger K T, Kim J. Single nozzle spray cooling heat transfer mechanisms[J]. International Journal of Heat and Mass Transfer, 2005, 48(8): 1425-1438. DOI:10.1016/j.ijheatmasstransfer.2004.10.026 |

| [7] |

Bhatt N H, Lily R R, Varshney P, et al. Enhancement of heat transfer rate of high mass flux spray cooling by ethanol-water and ethanol-tween20-water solution at very high initial surface temperature[J]. International Journal of Heat and Mass Transfer, 2017, 110: 330-347. DOI:10.1016/j.ijheatmasstransfer.2017.02.094 |

| [8] |

Zhang Z, Jiang P X, Ouyang X L, et al. Experimental investigation of spray cooling on smooth and micro-structured surfaces[J]. International Journal of Heat and Mass Transfer, 2014, 76: 366-375. DOI:10.1016/j.ijheatmasstransfer.2014.04.010 |

| [9] |

Liang G T, Mudawar I. Review of spray cooling-Part 1:Single-phase and nucleate boiling regimes, and critical heat flux[J]. International Journal of Heat and Mass Transfer, 2017, 115: 1174-1205. DOI:10.1016/j.ijheatmasstransfer.2017.06.029 |

| [10] |

Liang G T, Mudawar I. Review of spray cooling-Part 2:High temperature boiling regimes and quenching applica-tions[J]. International Journal of Heat and Mass Trans-fer, 2017, 115: 1206-1222. DOI:10.1016/j.ijheatmasstransfer.2017.06.022 |

| [11] |

Pautsch A G, Shedd T A. Spray impingement cooling with single- and multiple-nozzle arrays. Part Ⅰ:Heat transfer data using FC-72[J]. International Journal of Heat and Mass Transfer, 2005, 48(15): 3167-3175. DOI:10.1016/j.ijheatmasstransfer.2005.02.012 |

| [12] |

Shedd T A, Pautsch A G. Spray impingement cooling with single- and multiple-nozzle arrays. Part Ⅱ:visualization and empirical models[J]. International Journal of Heat and Mass Transfer, 2005, 48(15): 3176-3184. DOI:10.1016/j.ijheatmasstransfer.2005.02.013 |

| [13] |

Zhou N Y, Chen F J, Cao Y C, et al. Experimental investigation on the performance of a water spray cooling system[J]. Applied Thermal Engineering, 2017, 112: 1117-1128. DOI:10.1016/j.applthermaleng.2016.10.191 |

| [14] |

Mudawar I, Valentine W S. Determination of the local quench curve for spray-cooled metallic surfaces[J]. Journal of Heat Treating, 1989, 7(2): 107-121. DOI:10.1007/BF02833195 |

| [15] |

Estes K A, Mudawar I. Correlation of Sauter mean diameter and critical heat flux for spray cooling of small surfaces[J]. International Journal of Heat and Mass Transfer, 1995, 38(16): 2985-2996. DOI:10.1016/0017-9310(95)00046-C |

| [16] |

Rybicki J R, Mudawar I. Single-phase and two-phase cooling characteristics of upward-facing and downward-facing sprays[J]. International Journal of Heat and Mass Transfer, 2006, 49(1/2): 5-16. |

| [17] |

O' Rourke P J, Amsden A A. Particle numerical model for wall film dynamics in port-injected engines[R]. SAE 961961, 1996.

|

| [18] |

O' Rourke P J, Amsden A A. A spray/wall interaction submodel for the KIVA-3 wall film model[R]. SAE 2000-01-0271, 2000.

|

| [19] |

Stanton D W, Rutland C J. Multi-dimensional modeling of heat and mass transfer of fuel films resulting from impinging sprays[R]. SAE 980132, 1998.

|

| [20] |

Stanton D, Rutland C. Modeling fuel film formation and wall interaction in diesel engines[R]. SAE 960628, 1996.

|

| [21] |

Lippert M A, Stanton W D, Reitz D R, et al. Investigating the effect of spray targeting and impingement on diesel engine cold start[R]. SAE 2000-01-0269, 2000.

|

| [22] |

Han Z Y, Xu Z. Wall film dynamics modeling for impinging sprays in engines[R]. SAE 2004-01-0099, 2004.

|

| [23] |

Soteriou C E, Andrews R J, Smith M. Direct injection diesel sprays and the effect of cavitation and hydraulic flip on atomization[R]. SAE 950080, 1995.

|

| [24] |

Lichtarowicz A K, Duggins R K, Markland E. Discharge coefficients for incompressible non-cavitating flow through long orifices[J]. Journal of Mechanical Engineering Science, 1965, 7(2): 210-219. DOI:10.1243/JMES_JOUR_1965_007_029_02 |

| [25] |

Wu P K, Tseng L K, Faeth G M. Primary breakup in gas/liquid mixing layers for turbulent liquids[J]. Atomization and Sprays, 1995, 2(3): 295-317. |

| [26] |

Nurick W H. Orifice cavitation and its effect on spray mixing[J]. Journal of Fluids Engineering, 1976, 98(4): 681-687. DOI:10.1115/1.3448452 |

| [27] |

Schmidt D P, Corradini M L. Analytical prediction of the exit flow of cavitating orifices[J]. Atomization and Sprays, 1997, 7(6): 603-616. DOI:10.1615/AtomizSpr.v7.i6.30 |

| [28] |

Ranz W E. Some experiments on orifice sprays[J]. The Canadian Journal of Chemical Engineering, 1958, 36(4): 175-181. DOI:10.1002/cjce.5450360405 |

| [29] |

Reitz R D, Bracco F V. Mechanism of atomization of a liquid jet[J]. The Physics of Fluids, 1982, 25(10): 1730-1742. DOI:10.1063/1.863650 |

| [30] |

Taylor G I. The shape and acceleration of a drop in a high-speed air stream[A]. Batchelor G K. The Scientific Papers of Sir Geoffrey Ingram Taylor[M]. Cambridge: University Press, 1963.

|

| [31] |

Liu A B, Mather D, Reitz R D. Modeling the effects of drop drag and breakup on fuel sprays[R]. SAE 930072, 1993.

|

| [32] |

Miller R S, Harstad K, Bellan J. Evaluation of equilibrium and non-equilibrium evaporation models for many-droplet gas-liquid flow simulations[J]. Interna-tional Journal of Multiphase Flow, 1998, 24(6): 1025-1055. DOI:10.1016/S0301-9322(98)00028-7 |

| [33] |

Sazhin S S. Advanced models of fuel droplet heating and evaporation[J]. Progress in Energy and Combustion Science, 2006, 32(2): 162-214. DOI:10.1016/j.pecs.2005.11.001 |

| [34] |

Rini D R, Chen R H, Chow L C. Bubble behavior and nucleate boiling heat transfer in saturated FC-72 spray cooling[J]. Journal of Heat Transfer, 2002, 124(1): 63-72. DOI:10.1115/1.1418365 |